Documentos de Académico

Documentos de Profesional

Documentos de Cultura

SOLDADURA Partes 6 y 10

Cargado por

anon_6537094340 calificaciones0% encontró este documento útil (0 votos)

21 vistas9 páginasTítulo original

SOLDADURA-Partes-6-y-10.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

21 vistas9 páginasSOLDADURA Partes 6 y 10

Cargado por

anon_653709434Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 9

UNIVERSIDAD CATÓLICA DE SANTA MARÍA

Facultad de ciencias e ingenierías físicas y formales

Ingeniería Industrial

Dibujo industrial II

Wilbert Zeballos

Trabajo: “Soldadura homogénea”

Alumnos:

María Belén Abril Vera

María del Carmen Gonzales Agramonte

María Emilia Unzueta

María Fernanda Rojas

Ricardo Ulises Urbina Meza

Arequipa, Perú 2018

INDICE

Introducción ……………………………………..

I. Uniones ………………………………………

II. Soldadura…………………………………….

III. Clasificación de las soldaduras………………………………

IV. Soldadura homogénea………………………………….

V. Aplicaciones de los procesos de soldeo……………………

VI. Material de aportación

Es todo aquel material que se utiliza para la realización de un cordón (depósito

continuo de metal de soldadura formado sobre la superficie del metal base) de

soldadura de buena calidad y donde distinguimos, por un lado, el núcleo del electrodo

y el revestimiento por otro lado; la varilla de aporte y los fundentes, estos los

usaremos en función del tipo de soldadura que vayamos a realizar.

Estos elementos químicos que componen los materiales de aporte son muy variados;

a finales del siglo XIX se hicieron experimentos con un electrodo de carbón, después

este se sustituyó el electrodo de carbón por una varilla o alambre de hierro desnudo,

el cual elimino la

necesidad de usar una varilla separada para relleno. A principios del siglo XX, se

descubrió que se mejoraban las propiedades físicas, mecánicas, y químicas de la

soldadura, si se aplicaba un recubrimiento

sobre el alambre de hierro desnudo.

Algunos de los primeros experimentos incluyeron envolver el electrodo desnudo con

telas de asbesto y algodón empapadas con silicato de sodio. De estos primeros

experimentos surgieron los electrodos actuales que constan de un núcleo de alambre

metálico al cual se ha agregado un recubrimiento de productos químicos

seleccionados cuidadosamente.

6.1.- Electrodos con revestimiento o recubrimiento

El electrodo es una varilla metálica que se funde durante el proceso de

soldadura y se solidifica sobre el metal base, aportando el metal suficiente

para realizar la unión, este aporte ha de tener propiedades similares a las del

metal base o mejores, con el fin de conseguir una soldadura homogénea. La

varilla, llamada núcleo o alma, está recubierta de una envoltura llamada

recubrimiento o revestimiento, quedando la única zona desnuda en un

extremo, que es donde lo ajustaremos a la pinza porta-electrodos y por donde

pasará la corriente eléctrica, que establecerá el arco al poner en contacto polo

positivo con el negativo, o viceversa.

El revestimiento del electrodo es la parte que reviste el núcleo del electrodo,

los elementos más comúnmente usados en los revestimientos son: celulosa,

sales de potasio, silicatos de aluminio y de manganeso, ferro manganeso,

silicato de sodio, titanio y rutilo, polvo de hierro y óxido de hierro, estos

funden al mismo tiempo que el núcleo y tiene como misión mejorar las

propiedades metalúrgicas y la calidad del cordón de soldadura.

Algunas funciones del revestimientos son:

Actúa como limpiador y desoxidante del material base durante la

soldadura.

Actúa como estabilizador del arco eléctrico y disminuye el

chisporroteo.

Influye directamente en la penetración del cordón de soldadura.

Rompe las tensiones superficiales de las gotas del metal de aporte,

permitiendo que estas se amalgamen homogéneamente con el material

base.

Para identificar a los electrodos, se ha creado un código internacional, que

consiste en una serie de cifras o dígitos:

E XX X X

• E indica el electrodo de soldadura.

• XX indica la resistencia del metal depositado: gama de valores

entre 60 y 70%.

• X indica las posiciones de soldeo:

1 todas las posiciones

2 solo horizontales

3 solo vertical descendiente

• X indica el tipo de revestimiento:

0, 1 celuloso

2, 3 y 4 rutilo

5,6 y 8 básico

7 ácido

6.2.- Electrodo desnudos

Es un alambre laminado, que solo puede ser empleado en procesos

donde exista una protección externa para impedir la acción del

Oxígeno y del Nitrógeno. Estos procesos se denominan atmósfera

inerte. Utilizando para esto gases inertes industriales como el Argón,

el Helio, o la mezcla de Argón y Dióxido de carbono.

6.3.- Hilos macizos

El electrodo es un hilo macizo metálico (acero, acero aleado,

inoxidables, aluminio, etc.), cuya composición suele ser lo más

parecida al metal base que se va a soldar y hace falta la presencia de

gas protector para la realización de buenos cordones de soldadura.

Viene enrollado en bobinas de diferentes pesos, oscilan entre 5, 10, 20,

25, y hasta 100 o más kg. Son indicados para aceros bajos en carbono,

no dejan escoria sobre el cordón y el enfriamiento es rápido, por lo que

su principal aplicación son los materiales de poco espesor.

6.4.- Hilos Tubulares

Se comportan de modo similar a los electrodos revestidos. Constan de

una carcasa metálica y un interior hueco relleno de un polvo fundente

(flux),polvo metálico o mezcla de ambos, que aporta elementos de

aleación al cordón de soldadura.

Dejan escoria sobre el cordón y por ello el enfriamiento es lento, lo

cual es una ventaja cuando se trabaja con materiales de gran espesor.

6.5.- Varilla desnuda

Es igual que el núcleo o el alma del electrodo pero sin revestimiento,

osea, totalmente desnuda la varilla, también puede llevar el fundente

que la recubre. Las podemos diferenciar en dos tipos en función del

tipo de soldadura a realizar:

• Varilla de aportación para soldadura oxiacetilénica.

• Varilla de aportación para soldadura TIG. Electrodo

permanente de Tungsteno. El gas inerte, generalmente Argón,

aísla el material fundido de la atmósfera exterior evitando así

su contaminación. El arco eléctrico se establece entre el

electrodo de tungsteno no consumible y la pieza. El gas inerte

envuelve también al electrodo evitando así toda posibilidad de

oxidación.

• Como material para la fabricación del electrodo se emplea el

tungsteno. Se trata de un metal escaso en la corteza terrestre

que se encuentra en forma de óxido o de sales en ciertos

minerales. De color gris acerado, muy duro y denso, tiene el

punto de fusión más elevado de todos los metales y el punto de

ebullición más alto de todos los elementos conocidos, de ahí

que se emplee para fabricar los electrodos no consumibles para

la soldadura TIG.

Material Base Metales de aportación

Acero al Carbón ER70S-6 o ER70S-3

Aluminio ER4043

Acero inoxidable ER308, ER309

Cromo-Molibdeno ER80S-D2

6.6.- Varilla cubierta con fundente

Este tipo de material de aportación está compuesto por un núcleo o

alma y cubierta de fundente, similar a los electrodos, pero sin la punta

limpia para el agarre del porta pinzas. Estos revestimientos están

compuestos por minerales, materias orgánicas, óxidos de metales,

aglutinantes, etc.

6.7.- Arandelas, láminas, polvos

El material de aportación puede aplicarse manualmente o

automáticamente durante el soldeo de la junta, o puede ser pre situado

antes del trabajo.

• El material de aporte en forma de láminas, se aplica el fundente

y se pre sitúa el material de aporte antes de comenzar a soldar,

de manera que cuando está fundido se aplica presión y se

elimina el exceso de material aportado.

• El material de aporte en forma de arandelas, se aplica el

fundente y se pre sitúa el material de aporte en forma de

arandela, en la junta mecanizada con anterioridad, si es

necesario, de manera que cuando comenzamos a soldar, se

funda a lo largo de toda la superficie de la junta.

• El material de aporte en forma de polvos, se aplica el fundente

y se pre sitúa el material de aportación en forma de polvos, en

la junta mecanizada con anterioridad, de manera que cuando

comenzamos a soldar, se funda a lo largo de toda la junta.

VII. Equipo de soldaduras………………………..

VIII. Manejo del equipo de soldadura

IX. Aplicación de la soldadura homogénea en la ingeniería

industrial…………………………………………..

X. Riesgos y precauciones en la soldadura

Efectos a corto plazo

La exposición a gases metálicos (tales como cinc, magnesio, cobre, y óxido de cobre)

pueden causar fiebre de los humos metálicos. Los síntomas de la fiebre de los humos

metálicos pueden ocurrir de 4 a 12 horas después de estado expuesto, e incluye

escalofríos, sed, fiebre, dolores musculares, dolor en el pecho, tos, dificultad para

respirar, cansancio, náusea, y un sabor metálico en la boca.

El humo de la soldadura también puede irritar los ojos, la nariz, el pecho, y las vías

respiratorias, y causar tos, dificultad para respirar, falta de aliento, bronquitis, edema

pulmonar (líquido en los pulmones) y neumonitis (inflamación de los pulmones).

Efectos gastrointestinales, tales como náusea, pérdida de apetito, vómitos, calambres,

y digestión lenta también han sido asociados con la soldadura.

Efectos a largo plazo

Estudios han demostrado que los soldadores tienen un mayor riesgo de cáncer del

pulmón, y posiblemente cáncer de la laringe y de las vías urinarias. La soldadura

también representa riesgos reproductivos para los soldadores. Los estudios han

demostrado que el trabajo de soldadura ha tenido efectos adversos en la calidad del

esperma, la concepción, y los embarazos entre los soldadores o sus cónyuges. Las

posibles causas incluyen exposición a metales tales como el aluminio, cromo, níquel,

cadmio, hierro, manganeso y cobre; así como gases tales como nitrosos y ozono;

calor; y para inspeccionar las junturas.

Ruido

La exposición a ruidos fuertes puede dañar permanentemente la audición de los

soldadores. El ruido también causa estrés y aumentada la presión arterial, y puede

contribuir a enfermedades del corazón. Trabajar en ambientes con mucho ruido por

largos períodos de tiempo puede hacer que los trabajadores se sientan cansados,

nerviosos e irritables.

Prevenciones:

El Estándar de Ruido de OSHA, Código 29 de las Regulaciones, requiere que

su empleador evalúe los niveles de ruido y deben proporcionarle a los

empleados protección para los oídos y exámenes anuales de audición.

Lesiones Musculo esqueléticas

Incluye lesiones de la espalda, dolor de hombros, tendinitis, reducción de fuerza

muscular, síndrome de túnel carpiano, síndrome de Raynaud (también conocido como

síndrome de dedo blanco) y enfermedades de las coyunturas en las rodillas. Las

posturas al trabajar (especialmente el soldar arriba de la cabeza, las vibraciones, y

levantar cosas pesadas) pueden todas contribuir a estas afecciones.

Precauciones:

No trabaje en una sola posición por largos períodos de tiempo

Mantenga el trabajo a una altura cómoda

Use un reposapiés cuando esté de pie por largos períodos de tiempo

Guarde las herramientas y materiales en lugares que sean fáciles de acceder

Gases Comprimidos

El uso de cilindros de gas comprimido representa peligros especiales para el soldador.

El acetileno es muy explosivo. Debe usarse solamente con la ventilación adecuada y

con un programa de detección de fugas. El oxígeno por sí sólo no quemará o

explotará. Sin embargo, en concentraciones altas de oxígeno, sin embargo, muchos

materiales (incluso aquellos que son difíciles de quemar en el aire, tales como el polvo

normal, grasa, o aceite) se quemarán o explotarán fácilmente.

Prevenciones:

Los cilindros de gas comprimido, todas las válvulas descargadoras de presión,

y todas las líneas deben ser revisadas antes y durante las operaciones de

soldadura.

Los sopletes deben mantenerse en buenas condiciones y limpiarse

regularmente.

Las mangueras y accesorios deben mantenerse en buenas condiciones y

revisarse regularmente.

Los cilindros deben almacenarse verticalmente de manera que no se caigan.

Los cilindros de oxígeno y combustible deben almacenarse aparte, lejos de

calor y la luz del sol, y solamente en un área seca, bien ventilada, y resistente

al fuego que esté a por lo menos 20 pies de distancia de materiales inflamables.

XI. Bibliografía…………………………

También podría gustarte

- Manejo de Materiales Peligrosos Insegem v2Documento31 páginasManejo de Materiales Peligrosos Insegem v2marcos israelAún no hay calificaciones

- Ensayos Destructivos TraccionDocumento60 páginasEnsayos Destructivos Traccionanon_653709434Aún no hay calificaciones

- 12 - Ecuaciones Exponenciales y LogarítmicasDocumento17 páginas12 - Ecuaciones Exponenciales y Logarítmicasanon_653709434Aún no hay calificaciones

- Estructura Del Poster - IngenieríasDocumento1 páginaEstructura Del Poster - Ingenieríasanon_653709434Aún no hay calificaciones

- FI Fundamentos BasicosDocumento74 páginasFI Fundamentos Basicosanon_653709434Aún no hay calificaciones

- ComunicacionDocumento10 páginasComunicacionCristhian P. RojasAún no hay calificaciones

- 15 - Vectores en Dos DimensionesDocumento19 páginas15 - Vectores en Dos Dimensionesanon_653709434Aún no hay calificaciones

- 11 - Funciones Exponenciales y LogarítmicasDocumento47 páginas11 - Funciones Exponenciales y Logarítmicasanon_653709434Aún no hay calificaciones

- 14 - Coordenadas PolaresDocumento28 páginas14 - Coordenadas Polaresanon_653709434Aún no hay calificaciones

- 9 - Combinación de FuncionesDocumento10 páginas9 - Combinación de Funcionesanon_653709434Aún no hay calificaciones

- 17 - Matrices y Sistema de Ecuaciones LinealesDocumento17 páginas17 - Matrices y Sistema de Ecuaciones Linealesanon_653709434Aún no hay calificaciones

- PDF Resiliencia y Liderazgo - CompressDocumento21 páginasPDF Resiliencia y Liderazgo - Compressanon_653709434Aún no hay calificaciones

- 13 - Modelado Con Funciones Exponenciales y LogarítmicasDocumento19 páginas13 - Modelado Con Funciones Exponenciales y Logarítmicasanon_653709434Aún no hay calificaciones

- 10 - Funciones Uno A Uno y Sus InversasDocumento17 páginas10 - Funciones Uno A Uno y Sus Inversasanon_653709434Aún no hay calificaciones

- Comunicación HumanaDocumento9 páginasComunicación HumanaCristhiam Jose Flores ZavalaAún no hay calificaciones

- 8 - Transformación de FuncionesDocumento24 páginas8 - Transformación de Funcionesanon_653709434Aún no hay calificaciones

- Presentacion DR Jorge SanchezDocumento5 páginasPresentacion DR Jorge Sanchezanon_653709434Aún no hay calificaciones

- Silbo 2018-1 Calculo Diferencial Ing Industrial Mary DueñasDocumento8 páginasSilbo 2018-1 Calculo Diferencial Ing Industrial Mary DueñasArianny ZamataAún no hay calificaciones

- DAP DR HospitalDocumento3 páginasDAP DR Hospitaljohn4barriosAún no hay calificaciones

- Parte 3Documento24 páginasParte 3anon_653709434Aún no hay calificaciones

- Costos Clase 4 Analisis CVU P de EqDocumento39 páginasCostos Clase 4 Analisis CVU P de Eqanon_653709434Aún no hay calificaciones

- Lab 12 Inv Mot Asinc PDFDocumento3 páginasLab 12 Inv Mot Asinc PDFanon_653709434Aún no hay calificaciones

- Lab 12 Inv Mot Asinc PDFDocumento3 páginasLab 12 Inv Mot Asinc PDFanon_653709434Aún no hay calificaciones

- Procesos de Union OensambleDocumento100 páginasProcesos de Union Oensambleanon_653709434Aún no hay calificaciones

- Datos Tecnicos en FresadoraDocumento13 páginasDatos Tecnicos en Fresadoraanon_653709434Aún no hay calificaciones

- TCFBDocumento19 páginasTCFBanon_653709434Aún no hay calificaciones

- Teoria de DesicionesDocumento23 páginasTeoria de Desicionesanon_653709434Aún no hay calificaciones

- TXMIDocumento33 páginasTXMIanon_653709434Aún no hay calificaciones

- Distribucion ProbabilidadesDocumento21 páginasDistribucion Probabilidadesanon_653709434Aún no hay calificaciones

- Complejos luminiscentes UVDocumento4 páginasComplejos luminiscentes UVEdGiraudAún no hay calificaciones

- Informe de Laboratorio 5Documento13 páginasInforme de Laboratorio 5ZulemaAún no hay calificaciones

- HIDRO ED1 ROLDANAVILARMANDOCompletoDocumento19 páginasHIDRO ED1 ROLDANAVILARMANDOCompletoArmando Roldan AvilaAún no hay calificaciones

- Formulacio Reacciones ResueltoDocumento6 páginasFormulacio Reacciones ResueltoDaniela Andrea Aros BarriosAún no hay calificaciones

- Piscinas - Manual de Mantenimiento para EncargadosDocumento12 páginasPiscinas - Manual de Mantenimiento para Encargadosgarcaljp690680% (5)

- Colo IdesDocumento10 páginasColo IdesJorgeEchevarriaSanchezAún no hay calificaciones

- Tecnicas Oficial de Analisis Bebidas Alcoholicas Huanqui UNSA AREQUIPA PERUDocumento196 páginasTecnicas Oficial de Analisis Bebidas Alcoholicas Huanqui UNSA AREQUIPA PERUalfred bernard nobel100% (1)

- Ficha Técnica BayfolanDocumento2 páginasFicha Técnica BayfolanPalomino Capillo TintaAún no hay calificaciones

- Control de Generacion de Calamina en Horno de Laminacion en Caliente en MEPSADocumento103 páginasControl de Generacion de Calamina en Horno de Laminacion en Caliente en MEPSAAlberto Tapia Quiroz Alberto TapiaAún no hay calificaciones

- ÁBBL: Ácidos y Bases de Bronsted-LowryDocumento33 páginasÁBBL: Ácidos y Bases de Bronsted-LowryPaula Olmos100% (1)

- La Ciencia de Los Materiales en El Diseño.Documento6 páginasLa Ciencia de Los Materiales en El Diseño.Manuel 2708Aún no hay calificaciones

- Cuestiones Peso Molecular y TGDocumento3 páginasCuestiones Peso Molecular y TGOctavio CRAún no hay calificaciones

- Curvas de Solubilidad - SolucionesDocumento2 páginasCurvas de Solubilidad - SolucionesverocvAún no hay calificaciones

- 4,5,6,7 EnapDocumento36 páginas4,5,6,7 EnapSebastian Ignacio CavieresAún no hay calificaciones

- Sw-003-20-Acta Evaluacion de Equipos y Materiales-Lineas de Recirculacion de Tanques TK-65 y Tk-66-Imc-24.02.20-PeDocumento3 páginasSw-003-20-Acta Evaluacion de Equipos y Materiales-Lineas de Recirculacion de Tanques TK-65 y Tk-66-Imc-24.02.20-PeMilton LlacsahuangaAún no hay calificaciones

- PRÁCTICA 7 y 8 FQ 16Documento20 páginasPRÁCTICA 7 y 8 FQ 16Alvaro CalderonAún no hay calificaciones

- Convertidor LD: preguntas y respuestas sobre procesos siderúrgicosDocumento4 páginasConvertidor LD: preguntas y respuestas sobre procesos siderúrgicosJose Miguel AliagaAún no hay calificaciones

- Ev U4 ExposiciónDocumento8 páginasEv U4 ExposiciónDaniel SLanderosAún no hay calificaciones

- Investigacion GlucidosDocumento11 páginasInvestigacion Glucidosflaco1234567891Aún no hay calificaciones

- HOJA DE TRABAJO Perfil Lipídico 2Documento7 páginasHOJA DE TRABAJO Perfil Lipídico 2Chiara GonzalesAún no hay calificaciones

- 02 Cantidad de SustanciaDocumento3 páginas02 Cantidad de Sustanciajohan peña alencar100% (1)

- Taller organohaluros-química orgánica IIDocumento3 páginasTaller organohaluros-química orgánica IIAlen SuarezAún no hay calificaciones

- Amino Acid OsDocumento9 páginasAmino Acid OsDonaldo LeonAún no hay calificaciones

- Diagnostico Calidad Agua Cuenca Rio SamaDocumento19 páginasDiagnostico Calidad Agua Cuenca Rio SamaJherson Jesus Quispe LlerenaAún no hay calificaciones

- Informe Del Secado - Calcinación - UctDocumento11 páginasInforme Del Secado - Calcinación - Uctkenidy jeysonAún no hay calificaciones

- Corrosion Por HidrogenoDocumento6 páginasCorrosion Por HidrogenoDeivi Delao Lezameta100% (1)

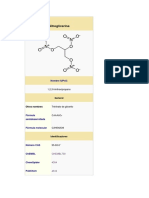

- Nitroglicerina: Nombre IUPACDocumento3 páginasNitroglicerina: Nombre IUPACgg gfdAún no hay calificaciones

- EncuentrosDocumento5 páginasEncuentrosPaula HigueraAún no hay calificaciones

- Catalogo Urrea 09Documento64 páginasCatalogo Urrea 09Bicho Raro RaroAún no hay calificaciones

- Historia Del CementoDocumento3 páginasHistoria Del CementoDaniela BenavidesAún no hay calificaciones