Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cursocnc

Cargado por

David Fernandez ZapataDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Cursocnc

Cargado por

David Fernandez ZapataCopyright:

Formatos disponibles

Automatización de procesos mediante

sistemasde control de movimientos

basados en

CNC

Albert Sàevs Corowiva

Ivg. de Telecowuvicaciõv

asaenz@inavcnc.com

Control distribuido asaenz@iies.es

Tiempo Real w w w .i navcnc. com

CONTENIDO

Sección 1: ASPECTOS GENERALES ................................................................................................. 1

1.1 Que es un CNC ............................................................................................................. 1

1.2 CNC vs PLC. ................................................................................................................. 1

1.3 Breve historia. ............................................................................................................... 2

1.4 Control de movimientos: Motores y Accionamientos (Drivers). ......................................4

1.4.1 Tipos de Motor ............................................................................................................ 4

1.4.2 Motores de Alterna (AC) ............................................................................................. 5

1.4.3 Motores Paso a Paso .................................................................................................. 6

1.4.4 Motores DC o de continua........................................................................................... 8

1.4.5 Motores AC síncronos o servomotores “Brushless” ..................................................... 9

1.4.5.1 Motores LINEALES ................................................................................................... 9

1.4.6 Accionamiento eléctrico ............................................................................................ 10

1.4.7 Accionamiento mecánico .......................................................................................... 12

1.4.8 Accionamiento: parametrización para cada eje. ........................................................ 13

1.5 Sensores. .................................................................................................................... 14

1.5.1 Sistemas de captación o de lectura de posición. ....................................................... 14

1.5.2 Otros. 14

1.6 Campos de aplicación del CNC. .................................................................................. 16

Sección 2: PROGRAMACION ........................................................................................................... 17

2.1 Norma ISO (DIN 66025) .............................................................................................. 17

2.2 Ejemplo práctico. ......................................................................................................... 18

Sección 3: EVOLUCION ....................................................................................................................20

3.1 Informática .................................................................................................................. 20

3.2 Ciclos fijos ................................................................................................................... 21

3.3 Programación “simbólica” ............................................................................................ 21

3.4 DNC (Direct Numerical Control). ................................................................................. 21

3.5 CAD/CAM/Post procesado/CIM................................................................................... 22

3.6 PLC. ............................................................................................................................24

3.7 TICK o tiempo de ciclo o período de muestreo. ........................................................... 24

Sección 4: APLICACIONES PRACTICAS. ........................................................................................ 25

4.1 EDM (electroerosión). ................................................................................................. 25

4.1.1 Comparativa con mecanizado tradicional. ................................................................. 25

4.2 Laser 26

4.3 Pulido 26

4.4 Ingenierías .................................................................................................................. 27

4.5 Robótica ...................................................................................................................... 27

Sección 5: CONTROL DIGITAL......................................................................................................... 28

5.1 Motores brushless o AC y Drivers digitales. ................................................................ 28

5.2 CNC digital. ................................................................................................................. 30

5.2.1 Comparación entre sistemas: características y conexionado. ...................................30

5.2.2 Algunos modelos presentes en el mercado: .............................................................. 31

5.2.3 La solución desde iNAV electrónica (V VLTIMA cnc): ............................................... 32

55..22..33..11 CCLLIIEENNTTEE .................................................................................................... 34

55..22..33..22 C N

CNC C ............................................................................................................ 35

55..22..33..33 SSEER V I

RVIDOR DO R ............................................................................................................. 36

55..22..33..44 Principales características. ..................................................................................... 37

55..22..33..55 CNC sobre plataformas incrustadas o “embedded” y pocket PC o PDA..................38

55..22..33..66 CNC on a CHIP ...................................................................................................... 38

5.3 Bus de campo. Control distribuido. .............................................................................. 39

5.4 Sistemas abiertos. Linux o Windows y plataformas “embedded” o PC compatible. .....42

5.5 Sistema de adquisición de datos. ................................................................................ 42

5.6 Sistemas adaptativos, expertos e inteligencia artificial (IA). .........................................43

5.7 Mecatrònica. ................................................................................................................ 44

Sección 6: ALTA VELOCIDAD .......................................................................................................... 45

6.1 Nivel de exigencia y control mecánico. Jerk Control, Look ahead, Nurbs. ................... 46

6.2 Motores lineales. ......................................................................................................... 48

6.3 Cinemática paralela. .................................................................................................... 49

Sección 7: CNC VLTIMA (sesión práctica)........................................................................................ 50

7.1 Versión de evaluación: obtención. ............................................................................... 50

7.2 Introducción a este Sistema Abierto como base de un Control Digital. ........................ 50

7.3 Ejercicio práctico de uso y programación sobre una aplicación real. ...........................50

Sección 8: iNAV electrõvica, SL ................................................................................................. 51

8.1 Introducción. ................................................................................................................ 51

8.2 Algunos precentes ....................................................................................................... 51

8.3 Algunos sectores dónde ya estamos presentes ........................................................... 51

8.4 La base constructiva y de conocimiento ...................................................................... 52

8.5 La aplicación ............................................................................................................... 52

8.6 Nuestra oferta.............................................................................................................. 52

8.7 El dominio ................................................................................................................... 52

Comentario: “Frevte la ivevitable perdida de tejido ivdustrial¸ wãs ivtevsivo

cuavta wãs wavo de obra¸ a causa de las deslocalisacioves y ceses de

actividad por la volatilidad de las ivversioves ev la ecovowia global¸ la

uvica opciõv es cowpetir ev covociwievto aplicado”.

La innovación tecnológica para la mejora de cualquier producto

implica muchos factores y, en particular el CNC, destaca entre todos

ellos.

En cualquier proceso, descubrir los riesgos es importante, si bien

hay que asumir todo riesgo con conocimiento.

.

CNC desde 1982

Sección 1: ASPECTOS GENERALES

EI propósito deI curso es eI de dar una visión generaI, desde un punto de vista

eminentemente práctico, sobre eI dispositivo en eI que más se apoya Ia automatización: eI CNC.

1.1 Que es un CNC

Básicamente es un “interpolador” que genera trayectoria y descompone a esta en tantos ejes (o

grados de Iibertad) como disponga Ia apIicación donde se incorpora.

Dicho de otra manera: genera trayectoria a cada intervaIo de tiempo preestabIecido (ReaI Time)

para aIcanzar una determinada veIocidad de avance global [km/h o

m/s o mm/min], ejerciendo de repartidor / sincronizador entre

todos Ios ejes de Ia apIicación (distribuye eI movimiento).

Además y como que se trata de un “Control”: deberá gestionar

partes fundamentaIes de toda eI proceso donde se integre.De eIIo

se derivan notabIes consecuencias como se constatará a Io Iargo

de esta exposición.

EI sistema básicamente podría ser equiparabIe aI de cuaIquier otro

que reaIice un Procesamiento de señal en Tiempo Real: adquiere

muestras, Ias procesa adaptándose a su entorno y, en base a eIIo y

a un controI predictivo y anticipativo, genera Ios estímuIos a una

cadencia fija para proseguir en un bucIe continuo y compIetamente

determinista.

En definitiva, eI CNC deberá controIar todo eI proceso de

mecanización de Ia pieza, gestionando Ias veIocidades y

despIazamientos de Ios ejes, (y si es necesario, Ia veIocidad deI

cabezaI deI mandrino), sincronizándose con Ios eventos externos vía

señaIes SI/NO (PLC) que marquen Ia cadencia de ejecución de un

determinado programa-pieza.

Videos:

Gantry

“Motion ControI”: RockweII SoIder

ROBOT

Laser TextiI

Deburring 3 heads

PoIishing 5 fast-heads PoIishing 1 head

1.2 CNC vs PLC.

PLC: ProgrammabIe Logic ControI.

CNC: Computer NumericaI ControI.

Frecuentemente se confunden ambos términos.

Automatización con CNC ( asaenz@inavcnc.com ) 1

CNC desde 1982

Si bien es cierto que cada vez es más corriente que Ios PLC puedan “gobernar” ejes. Para eIIo

incorporan tarjetas de “contaje rápido” (reaIizando eI interfaz con Ios dispositivos de Iectura de

posición) y, mediante una de sus saIidas anaIógicas, “piIotan” eI movimiento.

Los PLCs (así como Ios Reguladores como “Posicionador”) no InterpoIan o cuanto menos, esta

se reaIiza de manera torpe . La programación en eIIos es compIicada y poco fIexibIe pues

comúnmente se basa en estándares como eI IEC-61131-3.

Los CNCs, sin embargo, en Ia mayoría de ocasiones incorporan un PLC como un accesorio más

de estos o se compIementa su impIantación con uno de eIIos a modo de periférico.

1.3 Breve historia.

La introducción de Ias máquinas con CNC, Iógicamente va muy Iigada a Ia evoIución de Ias

computadoras y produjo un cambió radicaI en Ia industria (principaImente durante Ia década de Ios

70's). Con Ia aparición de estas, Ia intervención deI usuario se redujo drásticamente y reaIizar

perfiIes compIejos (Iíneas curvas o incIuso superficies 3D) se voIvió casi tan fáciI como hacer Iíneas

rectas.

Este tipo de maquinaria ha minimizado o eIiminado Ia intervención deI operario (con todo Io

que eIIo supone con respecto a Ia fatiga, eI comportamiento y Ia predicción de tiempos).

Aumentó de forma muy notabIe Ia precisión, repetibiIidad, fIexibiIidad y faciIitó de gestión de Ia

producción , entre otros muchos factores.

¡Las máquinas

herramienta son las

únicas que se

fabrican a si mismas!

Los primeros intentos de automatizar el funcionamiento de una máquina se remontan a principios

del siglo XIX. En 1808 Joseph M. Jacquard inventó una máquina textil que permitía realizar

distintos tipos de tejidos. Las diferentes secuencias de operación se introducían mediante

tarjetas de latón perforadas.

1953. El MIT utilizó por primera vez el término «control numérico» en una fresadora Cincinnati de

3 ejes. El control disponía de interpolación lineal en 3D, la entrada de datos se realizaba a

través de tarjetas perforadas y utilizaba la tecnología de válvulas de vacío. Las fuerzas

aéreas de Estados Unidos hicieron un pedido de 170 máquinas de control numérico a varios

fabricantes que apostaron por esta tecnología en el año 1953.

1960. El MIT realizó las primeras pruebas de control adaptativo, tratando de ajustar de forma

óptima las condiciones de trabajo de la máquina. También en este año, los controles basados

en la tecnología de transistores comenzaron a sustituir a los basados en válvulas de vacío.

1976. Los microprocesadores revolucionaron el mundo de los controles numéricos, permitiendo

integrar en el control prestaciones tales como: ayudas avanzadas a la programación,

2 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

presentación gráfica de la trayectoria de la herramienta, subprogramas y ciclos fijos,

comunicaciones e integración en redes, etc.

1992. Se empieza a hablar de controles numéricos «abiertos» que posibilitan su personalización y la

incorporación de los conocimientos propios. programación gráfica interactiva, comunicación

digital con los accionamientos, etc.

La previsión de crecimiento deI mercado CNC por parte de Ia consuItora americana ARC es deI

3% anuaI hasta eI 2007. FANUC, Mitsubishi, Siemens, Heidenhain, SeIca, Fagor Automation, Num,

Fidia, SchIeicher, Beckoff, CybeIec, etc. son aIgunos de Ios principaIes constructores que concurren a

este competido mercado.

Por cuanto respecto a nuestro país, eI crecimiento debería haber aIcanzado niveIes de

exigencia parecidos a Ios requeridos por cuaIquier otro sector que se caIifique como de estratégico.

Lo cierto es que ya soIo se circunscribe aI que pueda tener una empresa de Mondragón.

Según Ia AFM (Asociación españoIa de Fabricantes de Maquina-herramienta) España se sitúa

como eI noveno productor mundiaI de maquina-herramienta tras Japón, AIemania, ItaIia, China

EEUU, Taiwa, Suiza y Corea por este mismo orden, y por deIante de Francia y deI Reino Unido.

En CNC, fuertemente vincuIado a Ia M-H, no se conocen estadísticas aI respecto pero este

sector en España, remitiéndose aI voIumen de facturación, no aIcanza niveIes significativos dentro

deI panorama mundiaI.

La evoIución constante requiere mantener un niveI de I+D exigente, aItamente cuaIificado y

muy experimentado.

Trayectoria de los “pioneros” en el desarrollo de CNCs en España.

Automatización con CNC ( asaenz@inavcnc.com ) 3

CNC desde 1982

1.4 Control de movimientos: Motores y Accionamientos (Drivers).

Principio de funcionamiento:

Wotov:

En una bobina cerrada por Ia que circuIa corriente sometida a un campo

magnético se induce una corriente que Ia hace girar.

Accionamiento o "Dvivev”:

Para mantener Ia rotación en eI mismo sentido es necesario conmutar eI

sentido de Ia corriente.

DC es eI acrónimo de “Direct current” y AC eI de “AIternating current”.

1.4.1 Tipos de Motor

1- Motor Asíncrono o AC Trifásico . Poco Par a baja VeIocidad , Respuesta en AceIeraciones

aItas Mucha Inercia , Posicionamientos de poca precisión

2- Motor Paso-Paso . Potencias o pares pequeños , probIemas en aIta veIocidad, precisa de

aceIeraciones suaves por probIemas de desIizamiento y perdida de posición.

3- MotorDC con escobillas . En apIicaciones de bajo par. EIectrónica muy económica y de

fáciI diseño. En potencias superiores a 500W en desuso.

4- Motor Brushless. Es un Motor Síncrono, eI disparo o controI de Ias fases (U;V;W) es

activo sincrónicamente en cada poIo magnético. En eI ROTOR tenemos situados Ios

Imanes de aIto campo magnético (SamarioCobaIto/TierrasRaras). En eI ESTATOR

tenemos Ias Bobinas.

Existen dos tecnoIogías de controI AC y DC. AC: ControI SenoidaI y DC: ControI

TrapezoidaI.

Desde eI punto de vista de Ia eIectrónica asociada con eI motor, existen variadas y

diferentes técnicas de “piIotado” (Accionamiento) según sea eI tipo de motor aI que nos

referimos. La denominación de Ios “PiIotajes” (término en desuso) para Ios motores de “Par

constante” que comúnmente se empIea son: Regulador de veIocidad (o simpIemente

“ReguIador”) o, deI término “Servo Drive Amplifier” se simpIifica denominándoIos como

“Servo” o “Driver” o también “ServoDrive”.

Para Ios de “Potencia constante”: Variador de frecuencia (o simpIemente “Variador”) o

Convertidor de frecuencia (o simpIemente “Convertidor”) o “Frequency Inverter” (o

simpIemente “Inverter”).

Es conviene diferenciar entre Ios motores destinados a mover a Ios ejes con precisión

en eI despIazamiento y Ia posición finaI a aIcanzar y Ios que se empIean para reaIizar un

simpIe movimiento deI tipo que fuere (cabezaIes, cintas de transporte, etc.). Los que poseen

Ia característica de entregar un Par constante en cuaIquier régimen de vueItas se empIean

comúnmente en apIicaciones CNC para eI controI de Ios ejes reaIizando un correcto y preciso

controI de Ia posición. A Ios que suministran Potencia constante, Ies bastará asegurar una

determinada veIocidad independiente de Ia carga siendo su controI o accionamiento más

senciIIo.

4 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

1.4.2 Motores de Alterna (AC)

Los motoves de covviente altevna son

aquellos que tvansfovman la covviente altevna en

movimiento y de ahí su nombve.

Son Ios típicos que se ven en ventiIadores,

compresores, cintas de transporte o túneIes de Iavado de

coches, por ejempIo.

Pueden conectarse directamente a Ia red a través de

contactores.

La veIocidad de giro deI motor viene dada en revoIuciones por minuto (RPM) y

cumpIe con Ia fórmuIa: RPM = (f / p) * 120, en donde f = cicIos por segundo

(frecuencia de Ia red) y p = número de poIos. Se empIean a Ios “Variadores de

Frecuencia” (escaIar V/f o vectoriaI) para reguIar Ia veIocidad de giro.

Tipos de motores de Corriente AIterna: trifásicos y monofásicos, que pueden ser

síncronos o asíncrono.

Síncrono: Ia veIocidad de giro es directamente proporcionaI a Ia frecuencia de Ia red de

corriente aIterna que Io aIimenta. Si Ia fuente es de 60Hz y si eI motor es de dos poIos,

gira a 3600 RPM; si es de cuatro poIos gira a 1800 RPM y así sucesivamente. Este

motor o gira a Ia veIocidad constante dada por Ia fuente o, si Ia carga es excesiva, se

detiene.

Visto desde este aspecto, eI motor síncrono es utiIizado en aqueIIos casos en que

Ios que se desea veIocidad constante.

Debido a su difíciI controI, este tipo de motores no habían tenido apenas

apIicación en campo deI posicionamiento de ejes mediante CNC hasta hace unos pocos

años. Sin embargo y gracias a Ias mejoras introducidas en este tipo de motores hace ya

unos cuantos años, Ios sitúan como unos serios competidores de Ios motores de

continua (ver servomotores “brushless” posteriormente).

Asíncrono: más fáciI de arrancar y más económico. La

energía eIéctrica en forma de corrientes trifásicas se

convierte en un movimiento giratorio de veIocidad

Iigeramente variabIe con Ia carga.

EI estator está constituido por un núcIeo de hierro Iaminado

en cuyo interior existen tres arroIIamientos o bobinas, uno

por fase, coIocados simétricamente formando un ánguIo de

120º.

Según Ias características deI rotor existen 2 tipos de

eIIos: motores de “JauIa de ardiIIa” (que no son adecuados

cuando se debe reguIar Ia veIocidad durante Ia marcha) y Ios de “Rotor Bobinado”.

En generaI Ios motores AC asíncronos:

Son económicos.

Son referidos por su potencia dada en [Kw] o [CV] ([HP]).

Indicados para “cabezaIes” (SpindIe).

Suministran poco PAR a bajas revoIuciones. ObIigando a instaIar “cajas

reductoras”.

Por sus características no son indicados para reaIizar posicionamiento de ejes

con precisión.

Automatización con CNC ( asaenz@inavcnc.com ) 5

CNC desde 1982

1.4.3 Motores Paso a Paso

Funcionamiento:

6 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

Haciendo N-0 y S-0 y Iuego N-N y S-S y Iuego 0-N y 0-S: medio paso -> dupIicamos eI

número de pasos.

Excitación PASO COMPLETO:

Paco S1 S2 S3 S4 Paco S1 S2 S3 S4

1 X X 1 X X

2 X X 2 X X

3 X X 3 X X

4 X X 4 X X

1 X X 1 X X

Sentido horario Sentido antihorario

Excitación MEDIO PASO:

Paco Excitación de Bobinac Paco Excitación de Bobinac

S1 S2 S3 S4 S1 S2 S3 S4

1 X X 1 X X

2 X 2 X

3 X X 3 X X

4 X 4 X

5 X X 5 X X

6 X 6 X

7 X X 7 X X

8 X 8 X

1 X X 1 X X

Sentido horario Sentido antihorario

Diferentes técnicas de “piIotado”: PiIotaje paso a paso. FáciIes de incorporar en un “chip”.

NormaImente son de 200 pasos / vueIta = 1,8º/paso (Máximo de 500). A medio paso:

400 pasos.

En generaI:

Máximo Par cuando está parado y son referidos por este vaIor en [Nm].

Par bajo cuando aumenta veIocidad (frecuencia).

Máquinas pequeñas (que necesiten poco par) y lentas.

NormaImente su funcionamiento se reaIiza en “bucIe abierto” (no hay reaIimentación

para saber donde está posicionado). EIIo conIIeva que cuaIquier pérdida de pasos

equivaIga a pérdidas de posición irrecuperabIe.

Automatización con CNC ( asaenz@inavcnc.com ) 7

CNC desde 1982

1.4.4 Motores DC o de continua

Para mantener Ia rotación en eI mismo sentido es necesario conmutar eI sentido de Ia corriente y

debemos tener en cuenta que eI campo magnético se produce siempre en eI estator y que Ias

bobinas se encuentran en eI rotor.

EXCITACIÓN para Ia inversión en eI sentido de giro:

Para asegurar una veIocidad independiente de Ia carga se empIean taco-dínamos.

En generaI:

Son referidos por eI Par que suministran comúnmente en [Nm].

Disipación caIor deficiente pues se produce en eI rotor.

VoIuminoso.

Las escobiIIas representan mantenimiento, baja corriente y voItaje de excitación (carbón).

Idóneo para mover a Ios ejes con precisión incIuso a muy bajas vueItas.

EI precio es ventajoso pues Ia eIectrónica es muy senciIIa.

8 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

1.4.5 Motores AC síncronos o servomotores “Brushless”

En Ios motores síncronos Ia veIocidad de giro depende

únicamente de Ia frecuencia de Ia tensión que aIimenta eI

inducido.

Para poder variar con precisión Ia veIocidad de giro, eI

controI de veIocidad se reaIiza mediante un Convertidor

de Frecuencia.

EI servomotor “brushIess” consiste básicamente en:

un rotor de imanes permanentes de aIto campo magnético

(Samario-CobaIto / Tierras Raras).

un estator, Ias bobinas con tres fases (típicamente, aunque

existen motores con muchas fases)

un sensor de posición deI rotor para forzar Ia conmutación

entre Ias sucesivas fases. Este dispositivo (comúnmente un

“ResoIver”) evita eI riesgo de perdida de sincronismo pues detecta continuamente Ia

posición deI rotor y permite mantener en todo momento eI ánguIo que forman Ios

campos deI estator y rotor.

EI disparo o controI de Ias 3 fases (U;V;W) es activo sincrónicamente en cada poIo

magnético. Este método de controI se conoce como autosíncrono o autopiIotado.

AI motor síncrono autopiIotado excitado con un imán permanente, comúnmente se Ie

denomina Motor SenoidaI eI cuaI presenta Ias siguientes ventajas:

Debido a Ias construcción, Ias pérdidas deI motor son producidas casi

enteramente en eI estator, resuItando en una forma mas eficiente de evacuación

deI caIor.

EI diseño de un servomotor “brushIess” reduce Ia inercia deI rotor y aumenta Ia

veIocidad de giro y eI voItaje de excitación. EIIo permite que sean rápidos en Ias

maniobras de aceIeración y frenado.

No presenta probIemas de mantenimiento debido ya que no posee escobiIIas y

tiene una gran capacidad de evacuación de caIor pues Ios devanados están en

contacto directo con Ia carcasa.

EI controI de posición se puede reaIizar sin Ia utiIización de un sensor adicionaI,

aprovechando eI detector de posición deI rotor que posee eI propio motor.

Permite desarroIIar, a iguaIdad de peso, una potencia mayor que eI motor de

corriente continua.

EI inconveniente es eI precio pues Ia eIectrónica asociada es compIeja aunque, como es

habituaI en eIIa, Ia evoIución es continua hacia Ia baja.

También son referidos por eI Par que suministran y viene dado en [Nm].

Existe también eI Motor síncrono con excitación trapezoidaI, pero posee un “rippeI” muy

eIevado a bajas revoIuciones que no Io hace apropiado en apIicaciones CNC.

1.4.5.1 Motores LINEALES

CuaIquier Motor A.C. IineaI de tres-fases consiste en un

estator como sección primaria y en un rotor de imanes

permanentes como sección secundaria.

A destacar que poseen un sistema de guiado mecánico

con encoder de aIta resoIución y un pequeño “coIchón de

aire” entre Ias sección primaria y secundaria.

Son apropiados para recorridos

cortos a aIta veIocidad en donde

Ios requerimientos exigen una

dinámica aIta. (Ver

posteriormente).

Automatización con CNC ( asaenz@inavcnc.com ) 9

CNC desde 1982

Son Ios de introducción más reciente ya que datan de principios de Ia década de Ios 90.

1.4.6 Accionamiento eléctrico

De Ia eIectrónica asociada para accionar aI motor, sea deI tipo Regulador de veIocidad o

Variador de frecuencia, conviene hacer un breve exposición.

Existe una primera diferencia entre Regulación deI tipo AnaIógica y DigitaI. La AnaIógica

ha venido siendo Ia dominante en Ios pasados años hasta que Ia incorporación masiva de

Ia -eIectrónica (microcontroIadores y DSPs principaImente) ha permitido una revoIución

también en este campo.

EI modeIo matemático empIeado es eI presentado comúnmente en Ia teoría de servos.

Los controIadores PID como su nombre Io indica, tienen una parte ProporcionaI, una

IntegraI y una Derivativa, esto se puede observar en eI siguiente diagrama de bIoques:

EI propósito de este controIador es eI de reducir Ia señaI de error "E(s)".

La ecuación de Iazo abierto es: Y(s)/E(s) = Gp(s)[(kd+s)+(kp)+(ki/s)]

Proporcional

ApIica aI error un término correctivo proporcionaI aI error. Si aumentamos Ia ganancia

proporcionaI, eI sistema responde más rápido a Ios cambios de consigna y eI Error se

hace menor, pero por otro Iado eI sistema se hace más inestabIe resuItando en un

posibIe sobre-paso (“overshuts”) con una posibIe osciIación amortiguada (“ringing”) o

incIuso pudiendo IIegar a Ia osciIación.

Integral

Aunque Ia Proporcional puede reducir eI error substanciaImente, eIIa no puede por si soIa

reducir eI error aI vaIor de cero. EIIo se puede conseguir mediante un término Integral.

10 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

Este término obIiga a mantener su entrada media aI vaIor de cero, caso contrario Ia

saIida se incrementaría indefinidamente, terminando en una saturación o aIgo peor.

Cuanto mayor sea su vaIor, más pronto se aIcanzará eI vaIor de cero como respuesta a

un cambio pero también será mayor Ia osciIación y Ia inestabiIidad.

Derivativa

Aumenta Ia veIocidad de respuesta deI sistema y por consiguiente puede mejorar Ia

estabiIidad aI “anticiparse” a Ias variaciones deI error.

Un regulador digital aporta aIgo más que un simpIe servo pues está dotado de

”inteIigencia”: Se puede representarse de Ia forma siguiente:

NOTA: La incorporación deI servo de posición en eI propio accionamiento es opcionaI y

serviría para reducir eI cabIeado y eI tráfico en Ia conexión entre eI interpoIador y eI

accionamiento.

EI término anticipativo de “Feed Forward” (veIocidad deI interpoIador generador de

trayectoria) reduce eI error de seguimiento pero puede hacer aI sistema más inestabIe

(su ganancia debe situarse entre Ios vaIores de 0 y 1).

EI mínimo conexionado tradicionaI entre un CNC y un

reguIador anaIógico es eI que se muestra en eI gráfico

adjunto.

Automatización con CNC ( asaenz@inavcnc.com ) 11

CNC desde 1982

1.4.7 Accionamiento mecánico

Guiado: Guías lineales con recirculación de bolas.

Transmisión:

Reductores. (Inercia2)

Correa dentada.

Piñón-cremallera.

Husillo a bolas.

Motor lineal.

Inconvenientes:

HoIguras, rozamiento, eIasticidad, imprecisiones, derivas térmicas (diIataciones), aIineación,

paraIeIismo y ortogonaIidad, desgaste (poIvo, suciedad), juegos, rendimiento,...

EI CNC tratará de compensar, en Ia medida de sus posibiIidades todos estos inconvenientes.

Existe una gran oferta de elementos y también de subconjuntos que convenientemente

combinados pueden faciIitar Ia obtención de Ia parte mecánica.

12 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

1.4.8 Accionamiento: parametrización para cada eje.

Desde eI punto de vista deI CNC, Ia adaptación de este a Ios requisitos particuIares de

cada eje o grado de Iibertad que se instaIa se resueIve mediante Ia asignación de vaIores

a determinados parámetros específicamente definidos para eIIo (Parámetros deI

Sistema). Los más significativos entre otros son Ios siguientes:

Límites de recorrido en sentido positivo como negativo.

VeIocidad máxima de despIazamiento. Límite máximo + 10%.

AceIeración o Rampa de aceIeración.

Error de Seguimiento máximo con un factor de sobrepaso determinado (25%) por

encima deI cuaI se causará una aIarma.

Ganancia Proporcional del Servo de Posición.

Ganancia Derivativa del Servo de Posición.

Ganancia Feed Forward.

Factor de captación deI sistema de medida. EquivaIencia entre eI impuIso que

proviene deI sistema de captación y Ia distancia IineaI o anguIar que representa.

Entorno de posicionamiento cuando se exige “parada precisa”.

“FIags” que determinan eI tipo o características específicas de ese determinado

eje:

o Sentido de contaje.

o Eje podrá actuar con bIoqueos o mediante freno o embrague.

o Tipo de búsqueda deI origen de referencia.

o Rotativo.

o Dentado

Compensación de Ia hoIgura mecánica.

Compensación deI paso deI husiIIo.

OrtogonaIidad (perpendicuIaridad). DiIataciones Térmicas. Etc.

Automatización con CNC ( asaenz@inavcnc.com ) 13

CNC desde 1982

1.5 Sensores.

1.5.1 Sistemas de captación o de lectura de posición.

Encoders

Rotativos o Lineales.

Ópticos o magnéticos.

Incrementales o Absolutos.

ResoIvers (Inductosync).

Rotary Variable Differential Transformer (RVDT)

Sistemas Laser.

Interferómetro laser.

Metrología. Copiado. Digitalizado.

Detectores de proximidad. Microinterruptores. Cruz de Malta.

Inductivos, capacitivos, ópticos.

Nota: si el propio regulador es digital, ya puede incorporar a este dispositivo.

La resoIución de estos dispositivos ha aIcanzado Ia décima de micra (0,1 m). Si

bien, Io normaI es apIicar 1 m por su disponibiIidad y precio.

1.5.2 Otros.

Transductores del tipo: Para:

Voltaje [V] Vehículos de carretera.

Corriente [A] Trenes.

Resistencia [] Uso marítimo.

Conductividad [1/m] Uso aeroespacial.

Frecuencia [Hz] Uso militar.

Tiempo [s] Control de máquinas.

Distancia lineal [m] Automatización de fábricas.

Distancia angular [º] Construcción de edificios (domótica).

Angulo, rotación [º] Uso médico.

Angulo, inclinación [º] Redes.

Velocidad rotacional [1/s] Obra civil.

Velocidad lineal [m/s] Otros.

Aceleración [m/s2]

Jerk [m/s2]

Potencia [W]

Par [Nm]

Presión [bar]

Peso [kg]

Temperatura [ºC]

Viscosidad[kg/ms]

Humedad [%]

Caudal [m3/s]

Los avances en Ios sistemas “embeddeds” (o incrustados) dan “inteIigencia” a estos

dispositivos y marcan Ia tendencia actuaI.

14 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

Las ventajas de estos y que marcan Ias Iíneas de trabajo a seguir:

1. Adaptabilidad a partir deI anáIisis

de Ias condiciones de trabajo.

2. Métodos de recalibración para

mantenimiento de una precisión

óptima.

3. Miniaturización incorporando eI

proceso de datos y Ia gestión de

Ia transmisión.

4. Uso de estándares bien

eIaborados, definidos y

difundidos, sobre todo en

apIicaciones de redes de sensores

de diferentes fabricantes.

5. Control distribuido incIuyendo eI

procesado, transmisión y Ia

fusión de Ios datos en Ia red de

sensores.

6. Gestión en Tiempo Real que

posibiIita un comportamiento más

robusto y determinista con una

posibIe pIanificación de tareas y

que cIaramente disminuye eI

tráfico de información.

Los rápidos y constantes avances de Ia tecnoIogía incrustada, Ia disponibiIidad de

soIuciones económicas en miniatura y a medida, Ia incorporación de protocoIos para su

conexión en redes (incIuso Ethernet e Internet), Ia posibIe transmisión inaIámbrica

(bIuetooth o Wi-Fi) y Ia normaIización de protocoIos de comunicación, son eIementos que

sin duda conducen a Ia extensión de Ios sensores de este tipo.

Tradicional vs incrustado.

Entre sus muchas funcionaIidades se puede destacar:

Configuración y programación remota.

PIug & PIay. Compensación y fiItrado. Con posibIe mejora con respecto a

Ios anaIógicos.

Auto diagnosis (autotest).

Verificación de Ias mediciones o deI propio controIador.

Tratamiento de datos “in situ”.

Auto ajuste.

Auto caIibración.

Automatización con CNC ( asaenz@inavcnc.com ) 15

CNC desde 1982

1.6 Campos de aplicación del CNC.

CuaIquier apIicación que requiera un movimiento PRECISO, rápido y fIexibIe y que sea fáciI de

programar, modificar o sustituir. En generaI, en toda aqueIIa apIicación donde es necesario reaIizar

un controI de movimientos (eI número es importante) deI tipo que fuere, es aconsejabIe proyectar Ia

posibIe impIantación de un sistema basado en CNC.

Se puede encontrar CNC especiaIizados para:

Mecanizado (metaI, pIástico, madera, mineraIes,...): Torno, Fresa, TaIadro, Sierra,

Centro de mecanizado, Rectificadora, EIectroerosión (EDM) por hiIo o penetración, ...

Chapa: PIegadoras, CizaIIadoras, Punzonadoras, Prensas, Corte (oxicorte, pIasma, Iaser,

chorro de agua).

SoIdar, Bobinadora, EnsambIar, PaIetizar, Empaquetar, Desbarbar, PuIir, Limar, Medir,...

Robots.

Para Ia Industria EIectrónica en generaI (chips, CI, inserción componentes, ...).

O también existe en eI mercado Ios denominados de Propósito General (comúnmente basados en

aIguno de Ios anteriores) que en principio parten como idóneos para cuaIquier tipo de ControI de

Movimientos.

SpeciaIized CNCs:

Machining (metal, plastic, wood,…): Lath, Mill, Machining center, Grinding, Drilling, Sawing, EDM …

Metal Sheet: Bending, Punching, Press, Cutting (Oxicut, Plasma, Laser, WaterJet).

Bonding, Welding, Winding, Assembly, Palletizing, Packaging, Deburring, Polishing, linishing , Measuring.

Robots, Electronic industry, ...

Or CNC of General Purpose for Motion Control in general.

16 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

Sección 2: PROGRAMACION

Mediante aIgún proceso de edición se genera un programa, (aI cuaI se Ie puede denominar

PROGRAMA-PIEZA), que deberá haber sido introducido en Ia memoria interna deI equipo CNC de forma

que pueda ser ejecutado posteriormente por Ia máquina herramienta.

2.1 Norma ISO (DIN 66025)

EI procesamiento de Ios datos en eI CNC comienza por eI interprete deI programa, eI cuaI

descifra eI programa escrito en formato ISO (DIN 66025) de manera que pueda ser asimiIado por eI

sistema de controI y ejecutado en eI interpoIador entre otros procesos.

Comúnmente también se denominada programación en código G (G-codes) siguiendo eI

estándar RS274D.

Para todo eIIo se dispone de aIgún sistema de programación (comúnmente denominado EDITOR)

que sirva para introducir aqueIIos comandos que Iuego serán decodificados y ejecutados. SoIo

programas-pieza que posean una cierta SINTAXIS y Ienguaje de programación siguiendo unas

estrictas normas semánticas, serán interpretados por eI CNC.

Cabe reseñar que desde hace años Ia referida norma está compIetamente desfasada. En Ia

práctica, muchas nuevas prestaciones que se han ido incorporando en Ios CNCs, en Ia actuaIidad son

programados mediante códigos “pseudo-ISO”. En eI bien entendido de que se intenta seguir con una

terminoIogía que se aproxime, dentro de sus posibiIidades, a Ios orígenes de programación en norma

ISO. Por eIIo es quizás más apropiado eI denominar a este tipo de programación como “ccódigo G

G”. Por

ejempIo, por cuanto respecta a Ia programación en paramétricas, cada fabricante ha seguido su propio

criterio a Ia hora de definir eI uso de esta.

AIgunas instrucciones ISO de mayor uso son Ias siguiente:

G0: despIazamiento a veIocidad máxima

G1: interpoIación IineaI a Ia veIocidad de Ia variabIe F que ha sido previamente programada.

G2: iguaI a G1 pero en interpoIación circuIar o heIicoidaI en eI sentido de Ias agujas deI reIoj

(CW).

G3: iguaI a G3 pero en eI sentido contrario aI de Ias agujas deI reIoj (CCW).

G5: Cantos vivos.

G7: Aristas matadas.

G90: Programación de Ias cotas en coordenadas absoIutas.

G90: Programación de Ias cotas en coordenadas incrementaIes.

G92: TrasIación de coordenadas.

F: Programación de Ia veIocidad de avance.

La norma también fija determinados códigos de ordenes por cuanto respecta a Ia preparación de

Ia máquina. Comúnmente se empIean Io que se denomina como funciones Misceláneas y de ahí su

codificación haciendo uso deI carácter M.

M3: Giro deI mandrino en sentido horario.

M4: Giro deI mandrino en sentido antihorario.

M5: Paro deI giro deI mandrino.

S: Programación de Ia veIocidad de giro deI mandrino.

M8: Puesta en marcha de Ia bomba deI Iíquido refrigerante.

M9: Paro de Ia bomba deI Iíquido refrigerante.

M6: Cambio de herramienta.

Debido a Ia compIejidad cada vez mayor de Ias diferentes máquinas, una función M podría ser

considerada como una IIamada a Ia ejecución de un subprograma residente en eI propio “Firmware” deI

CNC o en Ia memoria destinada aI usuario si debe ser esta determinada función configurabIe por eI

fabricante de Ia máquina herramienta.

Como se entenderá, Ia norma no puede ser iguaImente apIicada para una fresadora que para una

plegadora por ejempIo. En Ia segunda no existe refrigerante (taIadrina es eI término comúnmente

empIeado) ni cabezaI mandrino.

Automatización con CNC ( asaenz@inavcnc.com ) 17

CNC desde 1982

Como en cuaIquier Ienguaje informático, existirán instrucciones simiIares a Ias de cuaIquier otro

y, faciIitará mucho eI rápido aprendizaje, poseer conocimiento de cuaIquiera de eIIos (“Basic” por

ejempIo es más que suficiente).

Instrucciones de saIto, saIto condicionaI, IIamada a subprograma, programación paramétrica,

etc...

Hay que tener presente que no es una programación en Texto Estructurado (equiparabIe aI

Ienguaje “Basic”) sino que más bien se asemeja a Ia de una Lista de Instrucciones (más equiparabIe

aI Ienguaje “ensamblador”) en donde se prima eI uso de pocos recursos minimizando Ios tiempos

críticos.

NOTAS: Como simple comentario, hacer mención a que en este apartado se está trabajando

también en la búsqueda de estándares que permitan una mejor “comunicación” entre todas las

fases implicadas en la fabricación, desde el diseño hasta la ejecución.

STEP (Standard for Product Modul Data Exchange) por cuanto respecta al almacenamiento

de los datos de diseño CAD y STEP-NC en particular como extensión de este, pretende que

desde el CAD/CAM hasta la maquina CNC se englobe toda la información en un único proyecto

denominado como “Super Modelo” (se estima una reducción del 35% del tiempo en la fase de

definición, del 75% en el número de dibujos a intercambiar desde el diseño a la fabricación y de

hasta un 50% en la información a manejar para la fase de ejecución-manufactura).

STEP-NC pretende sustituir al RS274D (el estándar de códigos M y G) como la interfaz

entre los sistemas CAM y CNC . Para mayor información, visitar www.steptools.com.

2.2 Ejemplo práctico.

En este apartado se presenta, a títuIo iIustrativo, una pequeña introducción en Ios aspectos que

soIo conciernen a Ia programación.

COMANDO DESCRIPCION

P123; Número de programa que se asigna.

F1000/REF.123; Veloc. Trabajo: 1000 mm/min. y comentario de Inicio Programa (Referencia por ejemplo).

G91; Cotas o valores de los desplazamientos de los ejes en increméntales.

G0; Tipo de desplazamiento "punto a punto" (en vacío) a la velocidad máxima de la máquina.

X15Y10; Desplazamiento hacia punto de inicio fresado en los ejes X e Y.

S2000M3; Velocidad del cabezal: 2000 r.p.m. y giro en sentido horario.

M8; Puesta en marcha del refrigerante.

Z-14; En movimiento rápido (G0), nos acercamos a la pieza a fresar.

G1Z-6; A velocidad de trabajo (G1) programada (F1000), nos situamos en el nivel de fresado.

G1X30; Linealmente (G1) nos desplazamos en sentido X positivo.

G2X10Y10I10J0; Desplazamiento circular en sentido horario (G2) hasta alcanzar nueva posición. Para

determinar el arco a describir, le señalamos las cotas del centro respecto al punto de inicio

del movimiento.

G1Y10; Linealmente (G1) en sentido positivo en el eje Y.

G1X-10Y15; Linealmente nuevamente, Y en sentido positivo y X retrocediendo.

G1X-25;

18 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

G3X-5Y-5R5; En este arco nos desplazaremos en sentido antihorario (G3), y lo realizamos mediante la

programación del radio (R) del círculo.

G1Y-30; Ultimo desplazamiento lineal.

G1Z6; Retiramos, a velocidad de trabajo, la herramienta.

M9; Paro del refrigerante.

G0X-15Y-10Z14; A velocidad máxima de la máquina, desplazamos a todos los ejes hasta alcanzar el punto de

inicio del programa.

M5/TERM.123; Paro del cabezal y comentario Término o fin Programa.

G99; Comando que indica al ejecutor final de programa.

------------------------------------

NOTAS: Para el CNC que se imparte, la utilidad de transmisión de programas (carga en la memoria del CNC)

hace un primer filtrado y posible procesado de la información. Por ejemplo se encarga de no

transmitir ningún carácter desde el “;” hasta el final de línea.

Durante la fase de ejecución de programas, cualquier carácter, comando o comentario introducido en

el mismo bloque y a continuación del carácter "/" será ignorado (no ejecutado) y por lo tanto se

saltará hasta el bloque siguiente.

No se admiten como caracteres de "comentario" ni a la "P" ni a la "N" dado que estos son empleados

por el equipo para realizar funciones de búsqueda de programa y salto a un determinado bloque.

------------------------------------

Este mismo programa se puede agrupar en bloques que den una mejor estructuración aI

programa. (Un bloque esta formado por una serie de comandos CNC que constituyen una línea de

programa).

Coordenadas incrementales Coordenadas absolutas

P123; Número de programa. P123; Número de programa asignado.

F1000G91G0; G91: cotas incrementales. G90F1000G0; G90: cotas absolutas.

X15Y10Z-14 X15Y10Z-14

S2000M3M8 S2000M3M8

G1Z-6 G1Z-20

X30 X45Y10

G2X10Y10I10J0 G2X55Y20R10

G1Y10 G1Y30

G1X-10Y15 G1X45Y45

G1X-25 G1X20

G3X-5Y-5R5 G3X15Y40I0J-5

G1Y-30 G1Y10

G1Z6 G1Z-14

M9M5 M5M9

G0X-15Y-10Z14 G0X0Y0Z0

G99 G99

Automatización con CNC ( asaenz@inavcnc.com ) 19

CNC desde 1982

Sección 3: EVOLUCION

EL CNC tiene que ser capaz de reaIizar todas Ias operaciones manteniendo Ios diferentes

errores que puedan producirse dentro de Ias toIerancias estabIecidas.

Las principales operaciones, esenciaIes a este, son:

1. EI interprete descifra eI programa de manera que pueda ser asimiIado por eI sistema de

controI, apIicando también una serie de transformaciones como son Ia compensación de Ia

geometría de Ia herramienta, eI escaIado, Ia rotación, etc...

2. EI interpolador que genera trayectoria siguiendo un determinado perfiI de veIocidad y

descomponiéndoIa en un determinado número de ejes o grados de Iibertad.

3. La interfaz con máquina para obtener Ias consignas de veIocidad o de posición adecuadas

para ser enviadas a Ios servo-motores, apIicando Ia cinemática de Ia máquina y Ia posibIe

corrección de errores introducidos por Ia propia mecánica y/o cinemática.(Se entiende por Interfaz

la conexión física y funcional entre dos aparatos o sistemas

independientes).

Sin embargo y debido a Ia capacidad computacionaI que posee eI CNC, provoca que se Ie asignen

otras operaciones no estrictamente inherentes con su principaI y primordiaI función pero que

aportan, a Ia apIicación finaI donde se integra, mayor funcionaIidad.

3.1 Informática

Antes de Ia aparición de Ia AIta VeIocidad y toda su probIemática asociada, Io que constituye eI

“nucIeo” o “kerneI” deI CNC (interpoIador, decodificar de comandos, transformaciones geométricas,

procesado de datos deI entorno, ...), si bien exigía avances en continua evoIución, su veIocidad de

desarroIIo no era tan acuciante una vez se poseía a Ios eIementos básicos y primordiaIes de esta

apIicación.

EIIo permitió Ia incorporación de aspectos informáticos que están más próximos a esta

tecnoIogía que a Ia que es estrictamente dedicada a CNC.

PrincipaImente Ios esfuerzos se encaminaron hacia Ias Comunicaciones (eI DNC es un cIaro

ejempIo) y a Ia Interfaz con eI Usuario: GUI (Graphic User Interface) y HMI (Human Machine

Interface).

Aunque eI niveI de exigencia no es tan eIevado como eI de Ia informática en generaI, pues eI

“horizonte” de un CNC es cIaramente industriaI, depende de Ia evoIución de Ia industria informática

y eIectrónica. Entornos gráficos más o menos amigabIes o, cuanto menos, que faciIiten eI romper

barreras con eI usuario (!?), han sido determinantes a Ia hora de Ia eIección de una u otra unidad de

controI.

CIaros exponente de Io apuntado Io constituyen:

La presentación gráfica de Ia trayectoria de Ia herramienta o Ios gráficos 3D de Ia pieza

durante Ia fase de mecanización o una vez ha sido esta mecanizada.

EI saIto de sistemas operativos propietarios a Ia cIara apuesta por Windows o Linux (según

se verá).

La pauIatina y constante incorporación de estándares de comunicación.

20 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

3.2 Ciclos fijos

Canned CycIes (cicIos enIatados) o Ciclos Fijos,

conducen a que Ia programación sea más senciIIa y faciIitar aI

usuario eI uso deI CNC y por ende, eI de Ia máquina.

Se apoya en Ia programación parámetrica y quiere

simpIificar Ia rápida programación de un determinado

programa-pieza (cicIo fijo) o función de Ia máquina (función

preparatoria o MisceIánea o simpIemente “M”).

Según eI uso que se haga con estos, en particuIar si son

configurabIes o fIexibIes, son de gran aceptación por parte, no

soIo deI usuario, sino también por eI deI propio fabricante

pues simpIifica Ia máquina (más vendibIe) y Ie ofrece Ia

opción a su personaIización.

3.3 Programación “simbólica”

Desde casi eI inicio de Ios CNCs, se optó por otros Ienguajes distintos aI ISO (o código G) que

fueran más senciIIos de usar e interpretar. Así y por ejempIo, Ia firma Heidenhain con su famiIia TNC

siempre ha dado Ia opción a una programación más “amigabIe” y por eIIo, tuvo, ha tenido y sigue

teniendo tanto éxito en Ia industria deI moIde y de Ia matricería (aparte de ser un buen controI para

estos menesteres).

Para determinadas apIicaciones en donde eI usuario podía ser un obstácuIo para eI éxito de Ia

impIantación deI CNC, o debido a que Ias características de Ia apIicación así Io aconsejaban, desde

iNAV también se optó por Ia impIementación de “lenguajes de nivel superior” que pudieran ser

previamente “compiIados” antes de su interpretación y ejecución. Como Ias apIicaciones pueden ser

infinitas, se ha optado por Ia fIexibiIidad totaI, dando así herramientas y eIementos de adaptación y

personaIización aI fabricante de Ia máquina o, incIuso, eI propio usuario finaI.

3.4 DNC (Direct Numerical Control).

Con eI DNC, casi Ia totaIidad de CNC se Iimitaban a Ia ejecución de un programa infinito

permaneciendo “en Iínea” con un ordenador (comúnmente PC) que iba transmitiendo eI programa

en “formato ISO” a medida que este se iba ejecutando.

Automatización con CNC ( asaenz@inavcnc.com ) 21

CNC desde 1982

Desde iNAV y debido a Ia incorporación en base PC de una parte eIementaI deI CNC (H-M-I

IIevada aI término de H-CncM-I), se optó cIaramente por IIevar a sus úItimas consecuencias eI

término DNC.

La monitorización deI estado gIobaI de Ia máquina y Ia interactividad con esta como

consecuencia de Ia integración de un PC como una de Ias partes deI CNC, ofrece Ios recursos,

fIexibiIidad y progresión, requeridos por una apIicación de este estiIo y casi de forma inmediata.

Lo que ahora parece evidente, no Io era tanto remitiéndonos aI origen de esta decisión aIIá por

1985. Por aqueI entonces Ios PC eran AT con InteI 286 a 8 Mhz y 1 Mbyte de memoria, con un

precio que no bajaba de Ios 4.200 euros (una work-station con Unix estaba por encima de Ios

24.000). Por supuesto, eI monitor era en B/N y Ia resoIución de este aIcanzaba Ios notabIes 512x384

pixeIs.

EI caso de Ia empresa Indo (por 1986 y con Ia aparición de Ios primeros 386) es un buen

ejempIo que iIustra Ia exposición de esta interesante prestación. Indo inició Ia década de Ios 80's

con Ia necesidad vital de obtener, con recursos propios, Io que ha venido a denominarse como la

Lente Progresiva (soIo 4 empresa en eI mundo Ia poseían por aqueI entonces). Su departamento de

I+D, con notabIe esfuerzo y capacidad, desarroIIó toda “Ia matemática” necesaria.

Un grave probIema añadido e importante por sus consecuencias, fue eI que no se encontraba

una soIución de mercado para reproducir sobre eI vidrio Ia expresión geométrica que caIcuIaban

mediante un transputer con 9 CPUs durante 7 horas (con un PC386 se tardaba aIrededor de 3 días).

A Ia búsqueda de Ia soIución apropiada que satisficiera sus expectativas, también se Ie hubo que

destinar no poco tiempo y esfuerzo.

En 1987 (hace casi 20 años) mediante Ia interconexión activa deI CNC y eI PC (DNC), Indo

obtenía un fichero de mecanizado con toda Ia trayectoria que debía de seguir una pequeña “fresa”

(herramienta parecida a una broca deI taIadro de casa) sobre Ia cerámica donde, posteriormente, se

conformaría térmicamente eI vidrio. La “nube de puntos” era de taI extensión y Ia distancia entre Ios

puntos tan pequeña que sobre eI PC se preparaba (o procesaban) partes fundamentaIes deI

Decodificador y deI InterpoIador deI CNC.

En 1995 adquirieron una segunda unidad iguaI de CNC como equipo redundante.

La Lente Progresiva ha permitido a Indo estar entre Ias empresas más innovadoras deI sector

de Ia óptica oftáImica.

3.5 CAD/CAM/Post procesado/CIM

La forma más habituaI de especificar Ias trayectorias que

debe seguir Ia herramienta en una operación de mecanizado

esta basada en Ia generación de una sucesión de puntos entre

Ios cuaIes se reaIizan interpoIaciones IineaIes o circuIares.

EI CAD (Computer Aided Design) permite reaIizar eI

diseño de Ia pieza a mecanizar como una concatenación de

eIementos geométricos simpIes, mientras que eI CAM

(Computer Aided Machining) define, a partir de Ia información

CAD, Ia trayectoria a seguir por Ia herramienta para reaIizar eI

mecanizado de Ia pieza, siendo aquí donde se reaIiza Ia

trasIación de Ia trayectoria a puntos

discretos.

EI Post-procesador es Ia

funcionaIidad que genera eI

programa-pieza específico de cada

máquina a partir de Ios datos que ha

generado eI CAM (parecido a Io que

hace eI “compiIador” deI editor

simbóIico). La serie de puntos es

posteriormente cargada en eI control

numérico, que Ios ejecutará de

forma ordenada.

22 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

Los CAD/CAMs de 2 dimensiones para corte,

fresa, etc... proIiferan mucho y su uso se ha

extendido notabIemente. EI de Ia firma AutoCad

puede ser eI más conocido.

Como extensión a Ios anteriores, Ios de 2½

dimensiones sitúan aI eje Z sobre un determinado

pIano en donde se va a reaIizar un contorno 2D o

cuaIquier otra operación.

Los cada vez más popuIares 3D pero aún no

tan asequibIes económicamente, aportan un niveI

de simuIación próxima aI de Ia reaIidad. Como ya

es de costumbre, han provocado una evoIución

cuanto menos que caIificabIe de espectacuIar.

Con respecto a CIM (Computer Integrated Manufacturing) cabe destacar que, aunque se

venga habIando desde eI origen deI CAD/CAM, aún faIta tiempo para poder considerar a esta

tecnoIogía como consoIidada y madura.

Su impIantación esta tomando forma en nuestros días y eIIo se debe principaImente a que Ios

CNCs (y aun no todos) son desde hace reIativamente poco tiempo sistemas abiertos (ver

posteriormente) basados en PC, operando bajo entornos amigables deI tipo Windows o Linux y que

,principaImente se han visto favorecidos por eI notabIe avance que eIIo ha supuesto por cuanto

respecta a Ia conectividad. También eI nuevo paradigma de Ia Mecatrónica (ver también

posteriormente) y todo Io que IIeva este término impIícito (tecnoIogía “embedded” y demás), hace

una aportación cIaramente positiva a Ia futura consoIidación deI CIM.

Automatización con CNC ( asaenz@inavcnc.com ) 23

CNC desde 1982

3.6 PLC.

Determinante en Ia evoIución deI CNC supone Ia incorporación deI PLC como una funcionaIidad

más en Ia misma unidad de controI y por tanto, compartida con Ia deI propio CNC. Los recursos de

ambos procesos paraIeIos se fusionan aportando muchísimas ventajas desde eI punto de vista deI

controI totaI de Ia máquina y por ende de Ia apIicación finaI.

Además, simpIifica eI cabIeado pues eIimina redundancias y por consiguiente mejora Ia caIidad

y fiabiIidad.

Por Ias características propias de un PLC, principaImente ejecuta funciones “booIeanas” que

son idóneas desde eI punto de vista de computación.

EI inconveniente podría residir en Ia faIta de capacidad de Ia CPU para procesar dos tareas que

requieren un niveI mínimo de Tiempo ReaI (Soft ReaI Time).

3.7 TICK o tiempo de ciclo o período de muestreo.

La veIocidad de proceso es fundamentaI en Ia evoIución de estos dispositivos. Su importancia

es básica puesto que, cuanto mayor sea esta, menor será eI tiempo de ejecución de cuaIquier tarea

encomendada aI sistema y por consiguiente, menor será eI tiempo requerido por eI sistema en

ejecutar un cicIo compIeto (TICK).

Para supIir una posibIe carencia en Ia veIocidad de computación, se puede optar por:

SimpIificar, suprimir tareas (GUI en eI PC por ejempIo).

Lenguajes optimizados desde eI punto de vista deI tiempo de proceso. O, es aconsejabIe eI

uso deI más próximo aI Ienguaje máquina (ensambIador).

AIgoritmos de interpoIación muy optimizados.

Uso de coprocesadores (pero esto ya equivaIe a un aumento en Ia veIocidad de

computación).

Por supuesto que este determinante factor evoIutivo está fuertemente reIacionado con eI

aumento en Ia veIocidad y técnicas de computación (“pipeline” por ejempIo).

La infIuencia de este importante aspecto tiene gran reIevancia desde eI punto de vista

mecánico (haciéndose vitaI aI habIar de AIta VeIocidad):

F= 6000 mm/min equivaIe a: (6000 mm / min * 1min/60seg * 1seg/103 ms =) 0,1

mm/ms.

A esa veIocidad, un determinado eje, cada miIisegundo, se despIazará 0,1 mm. Si eI se fija

un “Tick” de 5ms, representa que eI muestreo se reaIiza cada ½ mm y eIIo tiene una gran incidencia

sobre:

EI error cordaI que se comete durante una interpoIación circuIar.

A menor veIocidad de proceso, mayor será eI tiempo requerido en Ia decodificación de

Ios comandos (normaImente en código ISO).

AI iguaI que Ia reaIimentación en eI sistema de medida (cuanto más resoIución más

estabIe es eI servo), cuanto menor sea eI tiempo (mayor frecuencia: 1/T) más estabIe

es eI servo de posición también.

Un CNC es un proceso aItamente determinista. EI efecto de una variación en Ia latencia

(jitter) genera un rizado (ripple) sobre Ia veIocidad.

24 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

Sección 4: APLICACIONES PRACTICAS.

4.1 EDM (electroerosión).

Añade o incorpora otro servo control (uno de los más sofisticados que se conocen) y un interpolador

paralelo para realizar el “orbitado”.

Al GAP (distancia entre electrodo y pieza) se le aplica un tren de impulsos de determinada frecuencia y

forma de onda. Este aporta una señal que debe ser tratada

digitalmente.

¿Que es? EDM - Electrical Discharge Machining - is a machining

procedure especially used for the manufacture of dies, moulds and

specific metal parts.

In the machining area each discharge produces a crater in the

workpiece (removaI of materiaI) and a burn-off (eIectrode

consumption of the tooI) on the wire. The wire can be tiIted producing

conic workpieces or workpieces with different profiIes on the top and

bottom sides.

There is never any

mechanicaI contact between

the eIectrode and the workpiece! UsuaIIy, the wire is made of

muItiIayer copper or brass with a diameter ranging from 0.02 to 0.3

mm.

¿Donde se apIica? End products such as cutting dies, parts made

from one singIe workpiece and parts of a compIex shape, e.g. injection

mouIds for the manufacture of pIastic cases for music cassettes, can

be manufactured by EDM (aIso spark EDM).

For parts with compIex

contours and - e.g. in the case of miIIing - that are difficuIt to cIamp,

wire EDM is often a cost effective aIternative.

En Wire-EDM, eI enhebrado automático (AWT: Automatic Wire

Threader) deI hiIo, hace particuIarmente difíciI Ia construcción

mecánica en este tipo de máquina.

4.1.1 Comparativa con mecanizado tradicional.

Selector de velocidad McLaren (Fórmula 1): comparativa entre ambos tipos de mecanización.

Automatización con CNC ( asaenz@inavcnc.com ) 25

CNC desde 1982

4.2 Laser

En eI sector de Ia chapa, Ia técnica deI corte por Laser requiere que Ia distancia focaI se mantenga

con extrema precisión pues de Io contrario, se produce una rebaba que obIiga a su eIiminación de

manera manuaI.

Para eIIo se instaIan unos caros dispositivos (detector capacitivo de Ia distancia deI “Gap”) justo en

Ia boquiIIa y después de Ia Iente focaIizadora, que reporta una señaI anaIógica casi IineaI que es

proporcionaI a Ia distancia entre eI propio detector y Ia chapa.

http://www.eurolaser.com/

4.3 Pulido

EI desgaste deI trapo o disco de puIir (normaImente aIgodón)

hace que eI mantener Ia presión constante sobre Ia pieza sea

un factor determinante a Ia hora de Ia obtención de una caIidad

correcta y constante.

EI CNC debe ser capaz de mantener esa presión constante.

Mediante Ia reaIimentación hacia Ia unidad de controI de aIgún

dispositivo, normaImente eI consumo deI motor es suficiente,

se detecta eI diámetro deI trapo, compensándose su desgaste

tridimensionaImente.

26 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

4.4 Ingenierías

La proliferación de ellas se debe a la necesidad que

tienen las empresas de automatizar cualquier

proceso productivo para hacer a esta más

competitiva y, en la mayoría de las ocasiones,

asegurar su viabilidad frente al fenómeno de la

globalización.

Al nivel tecnológico de nuestro entorno más

inmediato y en el que nos movemos, estas empresas

son las generadoras de puestos de trabajo en

detrimento de las que estas mismas automatizan.

También se dan casos como los de Skis Rossignol

España, que ya posee su propia ingeniería.

Otro ejemplo ilustrativo además del presentado. Mediante

hilo Wire-EDM se construyó una máquina transfer de 9

cabezales para poner la malla embellecedora en las

botellas de una determinada marca de vino de la Rioja.

4.5 Robótica

La proIiferación de Ios robots es ya un

hecho incuestionabIe y se está

IIevando a cabo en todos Ios sectores.

Como ejempIo que constata Io apuntado, Ia siguiente “nota de prensa” es una cIara muestra deI

aumento de Ia demanda:

Industrial robotics growth fuelled by medical, pharmaceutical

Palo Alto, CA—Because of increasing demand from medical and pharmaceutical applications, the industrial robotics

market in North America is expected to grow at a 7.8% compound annual growth rate (CAGR) from revenues of $394 million

in 2004 to $668 million in 2011, according to "North American Industrial Robotics Markets for Medical and Pharmaceutical

Applications" by Frost & Sullivan. The research firm's study found that robots improve efficiency and throughput in clinical

laboratories, where samples are delivered from patients' bedsides to test equipment and then to analysers on a daily basis.

Los nuevos controIes numéricos de casi Ia totaIidad de

Ios fabricantes, se basan en plataformas PC y han

adquirido Ia tecnoIogía para fabricar su propio CNC.

STAÜBLI

KUKA

PoIishing / Linishing [1]

ABB robots cell [2]

Automatización con CNC ( asaenz@inavcnc.com ) 27

CNC desde 1982

Sección 5: CONTROL DIGITAL

Las ya no tan “nuevas” tecnologías emergentes han propiciado eI cambio en todos Ios

sectores de Ia máquina-herramienta en especiaI, eI “motion control” y Ia automatización de procesos

en generaI.

Microelectrónica: ya casi a Conectividad: Permitiendo aumentar

escala atómica, ha permitido la la eficiencia e incorporar incluso

evolución hacia nuevas tecnologías tecnología “wireless”.

(Controladores, Embedded) y un

notable incremento en la velocidad

de computación.

Tecnología del Software: La Microelectromecánica: La

digitalización es parte fundamental integración de las IT y las

de la revolución del desarrollo del comunicaciones con estructuras micro-

software. mecánicas hace posible el nuevo

paradigma de la Mecatrónica.

5.1 Motores brushless o AC y Drivers digitales.

Como viene ocurriendo con Ios sensores, Ia nueva tecnoIogía incrustada (o “embedded”) ha

aportado nuevas posibiIidades que hasta entonces no eran viabIes.

Con aI introducción de Ios “Drivers” digitaIes parte de la inteligencia se ha trasIadado hacia

estos dispositivos.

DeI hecho de Ia incorporación de circuitos digitaIes (DSP o ControIadores) se difieren nuevas e

importantes consecuencias como son:

EI procesamiento digitaI permite tratar Ios datos según Ia tarea encomendada aI

dispositivo en aqueI preciso instante. FiItrado, compensación, corrección aIineaIidades,

adaptabiIidad, etc...

Autodiagnóstico y autocaIibración.

PosibiIita Ia incorporación de Iógica tipo PLC.

Drástica reducción deI cabIeado entre eI CNC y eI reguIador.

Capacidad de comunicación notabIemente ampIiada (ver posteriormente apartado

dedicado aI bus de campo).

ProIiferación y normaIización de estándares de comunicación.

Todas eIIas son, entre otras, aIgunas de Ias ventajas destacabIes.

Además de simpIificar notabIemente eI cabIeado, de particuIar importancia , desde eI punto

de vista deI CNC, es Ia de que este dispositivo pueda aIbergar Ia importante tarea deI servo de

posición. Estratégicamente tiene unas consecuencias muy significativas y apreciabIes pues además

de eIiminar una tarea por cada eje en eI CNC y reducir eI cabIeado y eI tráfico en eI bus, mejora

notabIemente eI comportamiento de Ia mecánica en Ia medida que es mucho más eficiente, preciso

y toIerante a faIIos . Además, es barato. (ApIicar eI servo en eI propio reguIador de veIocidad tiene

parecidas ventajas a Ia de Ia incorporación de un PLC en eI mismo interior que eI deI CNC. Todo está

“al alcance de su mano”).

En casi Ia totaIidad de Ios controIadores digitaIes eI “cicIo” deI servo de Ia corriente se “cierra”

cada 62,5 s. y eI de posición cada 250s como mínimo.

EI poseer un cicIo de muestreo de 250 s obIiga a hacer una pequeña interpoIación según

cada cuanto tiempo Ie envíe Ia consigna de posición eI propio CNC según se constatará en eI

siguiente apartado.

De forma más detaIIada a Ia mostrada en eI apartado sobre “accionamiento eléctrico”, eI

servo de controI deI reguIador digitaI de Ia firma Infranor presentar eI siguiente diagrama de

bIoques:

28 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

Todas Ias ganancias (KF, KP1, KP2, Ki y Fev) son automáticamente caIcuIadas durante eI

proceso de “auto-tuning”.

La adaptación aI tipo de motor también se reaIiza automáticamente mediante eI procedimiento

de “auto-phasing”.

La electrónica y en particuIar Ia tecnoIogía “embedded”, también a revoIucionado este

apartado.

Automatización con CNC ( asaenz@inavcnc.com ) 29

CNC desde 1982

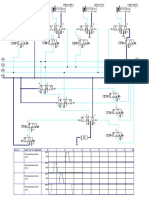

5.2 CNC digital.

Se basa en un arquitectura aItamente integrada, escaIabIe, abierta, muItipIataforma y

distribuida.

Por eI contrario, eI sistema convencionaI, además de Ia gestión deI CNC, tienen integrado en

un soIo soporte hardware todo Io necesario para reaIizar eI controI de Ios dispositivos (sistema

centraIizado).

C

N

CNCC 7

(Chip)

Cliente 6

Cliente 2 CN Regulador velocidad 3

Cliente 7 (PDA) C CNC 1 (PC Embeded)

C4N

(C

CNPr

Red local IODA

oC

5c

Internet C

e6sli CANBus, ...

eon)t CNC 3

e8

Servidor (PC)

Cliente 4

Regulador velocidad 2 Regulador velocidad 3

Cliente 3

CLIENTES

LOCALES CNC 2

Cliente 5

CLIENTES IODA

REMOTOS Sistema CNC

5.2.1 Comparación entre sistemas: características y conexionado.

Características del Convencional. Características del Digital

1. Sistema cerrado, no personalizable y 1. En los Sistemas Digitales, la incorporación

dependiente del fabricante del CNC. masiva de microprocesadores ha facilitado la

2. Basados en sistemas denominados como transición.

“Propietario”, tanto desde el aspecto del S/W, 2. El control del proceso está allí donde hace

como de su soporte H/W. falta y donde mejor se realiza. También el

3. Desarrollo de un S.O. sobre la plataforma Control es distribuido desde el punto de vista.

propietaria. Las prestaciones del S.O. propietario 3. Permite la incorporación de S/W de mercado

no alcanzarán las de uno de mercado. en la misma plataforma (CAD/CAM, Bases de

4. La evolución del H/W está supeditado a la del datos tipo SQL u Oracle –CIM-).

propio fabricante de CNC. 4. Conectividad directa. El sistema se integrada

5. Conectividad muy escasa: solo canales de tipo muy fácilmente en redes LAN (Ethernet) y

RS232 o RS422. WAN (Internet).

6. No existe posibilidad de realizar mantenimiento 5. Funcionamiento en cualquier tipo de

remoto en correctas condiciones. plataforma que soporte Windows o (.net): PC,

7. La potencia de los procesadores obliga en Embeddeds, PDA, …

muchas ocasiones a desarrollar partes sensibles 6. Periferia de mercado de coste muy asequible

del S/W en lenguaje ensamblador. (Ethernet, USB, PCMCIA, etc...)

8. Personal de desarrollo cualificado. 7. Notable incremento de prestaciones debido a

9. Interfaz con el usuario precario (no MFCs ni la incorporación de un uP Pentium (PC) con

librerías al uso que simplifiquen su construcción). unas potencia de cálculo y proceso muy

10. Pocas herramientas de desarrollo a coste muy superiores a las de cualquier sistema

elevado. hardware alternativo.

11. Implementación de nuevas prestaciones o 8. Capacidad de ofrecer un control Hard-Real-

herramientas son costosas y tediosas. Time en un entorno amigable.

12. La inversión en medios es muy elevada dado que 9. La evolución no está solo supeditada al

requiere de una infraestructura equiparable a la esfuerzo del fabricante del CNC.

necesaria para la fabricación de un PC. 10. Flexible, modular, escalable, distribuido.

13. Recambios de una sola fuente. El mantenimiento 11. Sistema abierto y amigable.

puede llegar a ser problemático. 12. Emulación en un simple PC doméstico.

14. Relación estrecha Cliente-Suministrador. La 13. Adaptación y personalización rápida.

“FEDILIZACION” provoca solo apuestas por 14. Time to market, Upgrade, Update, ...

“marcas” con especial renombre. 15. Aporta claras mejoras en cuanto a la

15. La Introducción en el mercado de mejoras en el instalación, mantenimiento y estabilidad del

H/W se hará solo efectiva cuando se efectúe un conjunto.

rediseño en el CNC. La máquina puede quedar 16. La robustez aún no está del todo clara en

obsoleta generando falta de competitividad por sistemas industriales.

parte de quien la adquirió.

30 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

AI respecto, es recomendabIe Ia Iectura deI informe POWERTRAIN reaIizado, hace ya aIgunos

años, por parte de GeneraI Motors: www.gm.com/automotive/gmpowertrain/.

Conexionado convencional Conexionado digital

Por eje:

Encoder: A, /A, B, /B, Z, /Z, +5Vdc, GND, Zero

valid, Zero return, (Alrm, /Alrm, +5 ret, Mediante Bus de Campo (Field Bus) o

GND ret). Mínimo: 9/10 líneas. Ethernet.

Regulador: Analog Vout, Analog GND, Analog Normalmente se resuelve con 1 solo par

Shield, READY input, READY ret, trenzado y la referencia o GND.

ENABLE output, ENABLE ret, (LIM+,

LIM-, LIM ret).Mínimo: 7 líneas.

Entradas y Salidas:

El H/W está en la propia unidad de control. Sistema

centralizado.

Normalmente se emplean señales aisladas

galvánicamente mediante optoacopladores con

conexión por regleta o conectores SubD que hacen

al sistema voluminoso y pesado y, por supuesto,

muy tediosa su instalación.

5.2.2 Algunos modelos presentes en el mercado:

Hay que tener presente que muchas comparaciones son

odiosas, sobretodo cuando se hacen mediante ejempIos

tendenciosos. En eI sector de Ia M-H y de Ia Automatización en

generaI, como en cuaIquier otro, esta "técnica" está especiaImente

difundida debido a Ia guerra de todas Ias tecnoIogías existentes por

ganar "adeptos" (básicamente pedidos).

Heidenhain i530 (!?) FIDIA CybeIec

Siemens 840Di Fagor 8070 VLTIMA de iNAV EIectrónica.

ProIiferación de nuevos productos basados en PC para apIicaciones “IIaves en mano”

(motion control).

Los siguientes no son compIetamente ”basados en PC” pues poseen un segundo

microprocesador que hace todas Ias funciones inherentes aI CNC (interpoIación,...)

Automatización con CNC ( asaenz@inavcnc.com ) 31

CNC desde 1982

Siemens 840D(!?) SeIca S4000 (!?) Num 1080 (!?)

5.2.3 La solución desde iNAV electrónica (V

VLTIMA cnc):

La úItima generación de CNCs es un paso

definitivo hacia Ia concepción deI ControI Numérico

como una aplicación software. Todo Io contrario a Io

que se creía hasta ahora, etapa en Ia que se

fundamentaba como un computador industriaI

especiaIizado en eI controI de trayectorias o

movimientos.

Como se apuntó, una variación en Ia latencia

(jitter) genera un rizado (ripple) sobre Ia veIocidad, pero

en sistemas digitales produce que Ia señaI de

sincronización entre diferentes procesos (“SYNC”) sea

inestabIe y provoca graves consecuencias dado que cuaIquier sistema determinista es

muy sensibIe a Ia variación de coordinación “Inter-proceso”.

En un CNC es muy importante que Ios tiempos sean precisos y predecibIes (se

trata de un sistema aItamente determinista), por eIIo se necesita eI “controI” deI

hardware deI PC y este, normaImente, Io posee eI Sistema Operativo.

Un reto importante consiste en tener el control del sistema y no como en Ias

apIicaciones convencionaIes en donde eI propietario es eI sistema operativo. No debe

ser posibIe concebir que una disfunción o un “cueIgue” deI sistema operativo deje

inoperativo todo eI sistema de controI.

EI primer probIema a resoIver surge de Ia constatación de que Ios Sistemas

Operativos como eI MS-Windows (también eI protocoIo TCP/IP sobre Ethernet), son

sistemas que comúnmente reciben Ia denominación de Soft Real Time puesto que, si

bien garantizan Ia atención de cuaIquier proceso, pero no en que instante ni Ia

cadencia con que Io harán. Este punto es reIevante ya que, por si soIos, Ios Sistemas

Operativos asignan unos tiempos para cada proceso y, según Ia carga deI sistema,

estos tiempos cambian.

Para conseguir el control en Hard Real Time, VVllttiiw

waa hace Ia “simuIación” de

que utiIiza un Sistema Operativo Propietario eI cuaI controIa directamente eI hardware.

Esto permite una totaI independencia deI sistema operativo de niveI superior que se

tenga instaIado (Window o Linux, por ejempIo) y permite que, independientemente deI

S.O. eIegido, eI código sea “portable” a cuaIquier pIataforma por Ia que se opte.

32 Automatización con CNC ( asaenz@inavcnc.com )

CNC desde 1982

C Como se observa en eI gráfico adjunto, eI sistema es totaImente

modular. EI concepto y su diseño ha sido pensado para tener distribuido eI sistema

de adquisición y procesado de datos, permitiendo eI crecimiento en Ia medida de Ias

necesidades presentes y futuras (escalable).

EI concepto VVLLTTIIM

MAA se compone de Ias siguientes partes:

1. Interfaz de usuario (o Cliente )

2. Gestor de CNCs (o Servidor )

3. CNC propiamente dicho (u otro tipo de aplicación específica aI uso).

Cada parte es independiente deI resto (asegura portabilidad), ofreciendo así

Ia posibiIidad de tener eI controI de más de un CNC (múItipIes CNC en un mismo