Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe F. Creep

Cargado por

Silvia Ugarte QuirozTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe F. Creep

Cargado por

Silvia Ugarte QuirozCopyright:

Formatos disponibles

Fallas por CREEP UNT-Ing.

Metalurgica

AUTORES:

– RIVERA QUIÑONEZ, JOSE

ENRIQUE

– UGARTE QUIROZ, SILVIA

ERCELINDA

DOCENTE:

ARTHUR URACAHUA

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

INFORME N°1

I. TITULO: “ANALISIS DE CASOS DE FALLA DE COMPONENTES . .

. MECANICOS POR CREEP”

II. OBJETIVOS:

2.1. Realizar el análisis del modo de fallo en componentes mecánicos por el mecanismo

de Creep.

2.2. Estudiar el mecanismo del modo de falla por Creep.

2.3. Buscar soluciones y recomendaciones para la falla por Creep.

III. FUNDAMENTO TEORICO:

3.1. MECANISMO DE CREEP

A altas temperaturas, los componentes mecánicos pueden lentamente y de forma continua

deformarse bajo un estado de carga por debajo de la resistencia elástica. Esta deformación en el

tiempo de componentes bajo tensión es conocida como Creep o fluencia lenta. Esta

deformación con lleva un daño que puede terminar en la rotura del material. Todos los metales y

aleaciones son susceptibles a este mecanismo de daño en función de la temperatura, tensión y

tiempo de servicio. En general un aumento de 12°Co un aumento de 15% en el valor de la tensión

puede llegar a reducir en la mitad o más la vida remanente dependiendo de la aleación. El aumento

de las tensiones por pérdida de espesor (al deformarse el material) generará un proceso que se

retroalimenta y reducirá el tiempo de falla. En un mecanismos complejo existirán zonas con

mayor velocidad de deterioro debido al aumento localizado de las solicitaciones termo-

mecánicas, lugar singular de estudio serán las soldaduras entre materiales disimiles debido

fundamentalmente a la diferencia de las tensiones por expansión térmica.

Figura1: Fotografía de un componente fracturado que estuvo sometido a altas temperaturas y

tiempo prolongado

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

La siguiente tabla muestra las temperaturas a partir de las cuales, para diversas aleaciones,

el Creep es un problema pudiendo producirse daño y fisuración por Creep.

MATERIAL THRESHOLD

TEMPERATURE

CARBON STEEL 700°F (370°C)

C-1/2 Mo 750°F (400°C)

1 1/4Cr-1/2Mo 800°F (425°C)

2 1/4Cr-1Mo 800°F (425°C)

5Cr-1/2Mo 800°F (425°C)

9Cr-1Mo 800°F (425°C)

304H SS 900°F (480°C)

347H SS 1000°F (540°C)

Tabla 1: Tabla de temperaturas por encima de las cuales debe evaluarse el deterioro por Creep.

La tabla anterior proveniente de la norma API 571 es una guía para el control de la

evolución del mecanismo de daño por Creep en diversos materiales.

Figura 2: Representación comportamiento ensayo tensión - deformación a temperatura ambiente

y el comportamiento de la deformación-tiempo a una temperatura elevada

En estos gráficos muestran el comportamiento del material ante un estado de carga. En el de la

izquierda la temperatura es 20°C y la carga es creciente. Para un valor de tensión de servicio

S₁, el componente se deforma ɛ ₁. Se espera que mientras que el valor de tensión se mantenga

constante el valor de la deformación (elástica) se mantendrá a su vez constante. Sin embargo, en

el gráfico de la derecha vemos que para un valor de temperatura mayor al de la tabla anterior,

y ante un estado de carga S₁, el valor de deformación ɛ ₁ crece progresivamente. Debido a

este comportamiento, se llama fluencia lenta, porque sin aumento de la tensión el material

continúa deformándose (fluye).

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

Vemos que el comportamiento del material presenta diferentes etapas, conceptualmente se

mencionan tres etapas: Creep primario, Creep secundario, Creep terciario.

Figura 3: Grafico de las etapas de Creep y su relación con la velocidad de deformación.

La forma de la curva de Creep está determinada por varias reacciones competitivas que incluyen:

– Endurecimiento por deformación, producto del incremento de la densidad de

dislocaciones, redes de dislocaciones, etc.

– Procesos de ablandamiento tales como la recuperación, recristalización, y envejecimiento

que incluye el crecimiento de precipitados.

– Procesos de daño tales como cavitación y fisuración, y estricción de la muestra.

El endurecimiento por deformación tiende a disminuir la velocidad del Creep, mientras que los

otros factores tienden a incrementarla.

El balance de entre estos factores determina la forma de la curva de Creep.

1. Creep primario o transitorio: la principal característica es la disminución de la velocidad

de Creep, o, (d/dt) que es atribuida al endurecimiento por deformación.

2. Creep secundario o estacionario: Esta caracterizado por una velocidad de Creep

constante. Esto es explicado en términos del balance, entre el endurecimiento por

deformación, el ablandamiento y los procesos de daños. Es la etapa de más larga duración.

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

3. Creep terciario: la velocidad de Creep incrementa de manera inestable conforme se

aproxima a la falla por rotura. La deformación es localizada mediante la formación de un

cuello (estricción), o mediante la formación de cavidades.

La deformación durante el Creep puede ocurrir mediante diferentes mecanismos físicos, no

obstante, el mecanismo que domina depende de las condiciones de tensión y temperatura así como

de la microestructura del material.

Estos mecanismos físicos que operan durante el Creep pueden ser agrupados en dos grandes

categorías, denominados:

a. Creep por flujo difusional, y

b. Creep por dislocaciones.

Una ecuación general para la velocidad de Creep en el estado estacionario en materiales metálicos

es dada por:

𝐴2 𝜎 𝑚 −𝑄

𝜀̇𝑠 = 𝑞 𝑒𝑥𝑝 [ ]

𝑑 𝑇 𝑅𝑇

Donde, es la tensión, d el diámetro de grano, y T la temperatura absoluta. El coeficiente A2, los

exponentes m y q, y la energía de activación Q tienen valores que dependen del material y del

mecanismo de Creep que está actuando.

El Creep difusional puede ocurrir a bajas tensiones, pero requiere temperaturas relativamente

altas. Este mecanismo involucra el movimiento de vacancias en la red del cristal.

En los límites de grano que se encuentran normales a la tensión aplicada, se produce la formación

espontánea de vacancias. El gradiente de vacancias crea el flujo de ellas a las regiones de menor

concentración, y por lo tanto hay una transferencia de material que causa una deformación total

de la aleación.

Figura 4: (a) mecanismo de Creep mediante difusión de vacancias a través de los granos; (b)

mecanismo de Creep mediante difusión de vacancias a lo largo de los límites de grano.

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

Cuando las vacancias se mueven a través del grano (red del cristal), el comportamiento es

denominado Creep de Nabarro-Herring y la velocidad de deformación resultante es

aproximadamente proporcional a la tensión, m = 1, e inversamente proporcional al cuadrado del

diámetro de grano promedio, q = 2:

𝐴2 𝜎 −𝑄

𝜀̇𝑠 = 𝑒𝑥𝑝 [ ]

𝑑2 𝑇 𝑅𝑇

Figura 5: Zonas libres de precipitados formados perpendicular a la dirección de tensión en una

aleación de Mg-0.5%Zr a 400oC y 2.1 MPa

Por otro lado, si las vacancias se mueven a lo largo de los límites de grano, el comportamiento

es llamado Creep de Coble y la dependencia de la tensión es similar, m = 1, pero la dependencia

con el tamaño de grano es alterado, q = 3.

𝐴2 𝜎 −𝑄

𝜀̇𝑠 = 𝑒𝑥𝑝 [ ]

𝑑3 𝑇 𝑅𝑇

La energía de activación es similar ya sea para la auto-difusión del material en su propia red o

para la difusión a lo largo de los límites de grano, como sea aplicable.

Figura 6: Mecanismo de Creep mediante difusión de vacancias a lo largo de los límites de

grano.

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

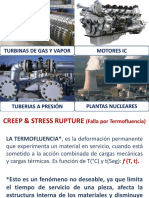

El Creep por dislocaciones también conocido como ley potencial del Creep (power-law Creep)

opera a tensiones intermedias y altas, y a temperaturas superiores a 0.4TM.

Es el mecanismo principal en la mayoría de aplicaciones en ingeniería. El proceso de deformación

es controlado mediante el movimiento no conservativo de las dislocaciones. La tensión aplicada

produce el movimiento de la dislocación sobre su plano de deslizamiento hasta encontrar un

obstáculo (por ej., un precipitado). Para que ocurra una deformación adicional se requiere que la

dislocación se mueva a otro plano de deslizamiento en la red. Tal movimiento es denominado

trepado y requiere un reacomodo de los átomos mediante la difusión de vacancias.

Figura 7: Mecanismo de trepado.

Investigaciones indican que existen dos tipos de daño causado por Creep en los aceros ferríticos

y aceros ferríticos-perlíticos, que conduce a una continua reducción de la resistencia al Creep del

material:

a. Cavidades por Creep asociadas a los límites de granos.

b. Degradación de la microestructura (por ejemplo, esferoidización de la perlita).

Basado en estas degradaciones se puede determinar con cierta aproximación la vida residual

basada en estos tipos de daños, ya sea de un modo cualitativo o cuantitativo.

Para ello es necesario una evaluación mediante réplicas metalográficas.

3.2. CASOS DE FALLA DE COMPONENTES MECÁNICOS POR CREEP

EI profesional ingeniero ha ido evolucionando, hasta llevar a cabo hoy en día obras íntegras de

funcionamiento técnico, con conocimientos y habilidades procedentes de las más diversas

disciplinas, pero con un fin muy particular, cual es: Dar origen a un nuevo tipo de creatividad

técnica que muestre las direcciones del desarrollo y que preste cada vez más atención al hombre

y a su entorno. Es así como el deterioro de materiales, su contaminación e impacto en el ambiente

exigen nuevos desafíos profesionales, de tal forma que la ingeniería, aplicando el potencial del

saber interdisciplinario y de la experiencia, alcance soluciones efectivas en este campo.

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

3.2.1. GRIETAS DE CREEP EN TUBOS DE SOBRECALENTADOR

(DISEÑO INADECUADO)

Las soldaduras producen restricciones de los movimientos relativos acentuando la

formación de grietas por Creep-fatiga (intergranular en ZAC). Se recomienda en estos

casos un cambio en el diseño de la unión.

Figura 8: imágenes tomadas en la zona de falla

3.2.2. DAÑOS DE DOLDADURA DE CAÑERIAS DE VAPOR VIVO

En la zona ZAC de las soldaduras se verifica una disminución de la resistencia al

Creep y por lo tanto será un lugar de inspección primario para la verificación del

avance de los mecanismos de daño.

Figura 9: Temperatura en la zona ZAC

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

Figura 10: microestructura de la zona ZAC

En muchos casos cuando el daño se circunscribe a la zona ZAC y soldadura, se

puede recuperar la cañería eliminándose la soldadura y la zona ZAC, y soldando

bajo procedimientos calificados.

3.2.3. DAÑO POR CREEP EN TUBO HERVIDOR POR AUMENTO DE LOS

DEPOSITOS INTERNOS

La presencia de depósitos sobre la cara interna de los tubos hervidores modifica la

tasa de transferencia térmica y por lo tanto el enfriamiento del material del tubo.

Durante el proceso de vaporización, debido a la disminución de solubilidad de

elementos en el estado gaseoso, se acumula estos elementos en la parte interno del

tubo en el lado del fuego. Este aumento de la temperatura modifica las condiciones

de servicio y acelera los mecanismos de deterioro del material por temperatura.

Figura 11: tubo de hervidor y microestructura de la zona de falla

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

El fabricante de los equipos establece cual es el margen admisible por diseño de

depósito. Cuando se supera esa cantidad de depósito, se recomienda lavado químico,

reformular el tratamiento de agua y controlar el régimen de purga.

3.2.4. FALLA EN TUBOS DE CALENTADORES

Fracturas tipo “boca de pez” ocurridas en tubos calentadores de 2 in (arriba) y 2.5 in

(abajo) de diámetro interno. En la imagen superior el tubo se dobló lejos de la fractura

debido a la fuerza del vapor de escape. El material corresponde a un acero ASME

SA-213 T22 (0,15%C máx., 1,90 a 2,60 %Cr, 0,87 a 1,13 % Mo). La dureza fue 96-

98 HRB. Se encontró un depósito de 0,012 in de espesor en la zona interna, lo que

disminuyó la eficiencia de la transferencia de calor produciendo un

sobrecalentamiento hasta 830-860ºC. En la imagen de abajo, la apariencia se debe a

una fuerza lateral superpuesta al vapor que escapó. El material es acero ASME SA-

213, 1,25%Cr-0,5%Mo.

Figura 12: tubo de calentador fallado por Creep

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

3.2.5. FALLA DE UN INTERCAMBIADOR DE CALOR

Tubo de acero inoxidable tipo 321 (ASME SA-213, grado TP321H) perteneciente a

un intercambiador de calor que falló por ruptura por esfuerzo en la pared. Arriba se

muestra una vista general de la fractura, tipo “boca de pescado”. Abajo a la izquierda

se muestra una micrografía (4,5X) de la zona marcada arriba con las flechas

mostrando agrietamiento transversal.

Figura 13: intercambiador de calor fracturado y sus microestructura en la zona de

falla.

IV. RECOMENDACIONES:

Lo principal es tener conocimiento de las características de los materiales que se están usando en

los equipos, instalaciones y artefactos mecánicos, conocer sus limitaciones, fortalezas físicas,

mecánicas, químicas y sobre diseños. La ocurrencia de fallas puede de hecho ser vista como una

oportunidad de resolver problemas, los cuales si se repiten pueden resultar en consecuencias

mucho más severas.

En cualquier análisis de fallas es importante conocer las circunstancias que originaron la falla;

sólo de esta forma, además de un enfoque técnico, permitirá comprender los factores adversos

involucrados, lo que ayudará a tomar medidas preventivas para controlar o minimizar las fallas

de materiales.

Es altamente conveniente que exista una adecuada comunicación entre los usuarios de los

equipos, el constructor, jefes de mantención y los especialistas en materiales; la mutua

colaboración no sólo permitirá detectar los problemas, sino también encontrar soluciones

adecuadas y reales.

Laboratorio de Análisis de Falla

Fallas por CREEP UNT-Ing. Metalurgica

V. BIBLIOGR.AFIA:

– R.C. HIBBELER. Mecánica de materiales. Tercera edición. Editorial Pearson.

– FERDINAND L. SINGER/ ANDREW PYTEL. Resistencia de materiales. Tercera

edición. Editorial HARLA- México.

– BERNARD J. HAMROCK/ Bo O. JACOBSON/ STEVEN R. SCHMID. Elementos de

máquinas. Editorial McGraw-Hill-México.

– RAFAEL AVILES. Análisis de fatiga en máquinas. Editorial Thomson-España.

– JOSEPH EDWARD SHIGLEY / LARRY D. MITCHELL. Manual de diseño mecánico.

Editorial McGraw-Hill-México.

– JOSEPH JUVINALL. Diseño de elementos de maquinas.

– ASM METALS HANDBOOK-FRACTOGRAPHY. Volumen 12.Novena edición.

Laboratorio de Análisis de Falla

También podría gustarte

- Ejercicios sobre elasticidad y resistencia de materialesDe EverandEjercicios sobre elasticidad y resistencia de materialesAún no hay calificaciones

- Fluencia en Caliente (Creep)Documento3 páginasFluencia en Caliente (Creep)PErez Antonio0% (1)

- Laboratorio Ensayo A Tracción (Acero y Polímero)Documento13 páginasLaboratorio Ensayo A Tracción (Acero y Polímero)Joseph Silva OrdonezAún no hay calificaciones

- Segundo ExamenDocumento2 páginasSegundo ExamenLuis Antonio Choque LunaAún no hay calificaciones

- Ensayo de Dureza RockwellDocumento13 páginasEnsayo de Dureza RockwellAdrian ArmentaAún no hay calificaciones

- Cuestionario Acero - EditableDocumento17 páginasCuestionario Acero - EditableHarold VieraAún no hay calificaciones

- Laboratorio de Inspeccion VisualDocumento11 páginasLaboratorio de Inspeccion VisualRuben Dario DeaquizAún no hay calificaciones

- Ensayo de Cizalladura o CortaduraDocumento14 páginasEnsayo de Cizalladura o CortaduraVivi Lucero BaldevenitesAún no hay calificaciones

- Pruebas MecanicasDocumento33 páginasPruebas Mecanicasrenebarreiro100% (30)

- FRACTURA DUCTIL Y FRAGIL SilviaDocumento29 páginasFRACTURA DUCTIL Y FRAGIL SilviaSilvia Ugarte QuirozAún no hay calificaciones

- Tipos de Fallos en ProbetasDocumento3 páginasTipos de Fallos en ProbetasDante SpardaAún no hay calificaciones

- Vigas concreto flexiónDocumento10 páginasVigas concreto flexiónDavidArdilaAún no hay calificaciones

- La Termofluencia en Los MetalesDocumento7 páginasLa Termofluencia en Los Metalesfernan4103Aún no hay calificaciones

- Propiedades Del Acero EstructuralDocumento14 páginasPropiedades Del Acero EstructuralhenrryAún no hay calificaciones

- Conformado de Los Metales (Variables Que Influyen en El Conformado de Metales - El Creep)Documento11 páginasConformado de Los Metales (Variables Que Influyen en El Conformado de Metales - El Creep)Oneill Vasquez AmayaAún no hay calificaciones

- Informe TermofluenciaDocumento24 páginasInforme TermofluenciaRomero MarsAún no hay calificaciones

- Ensayo de flexión en voladizoDocumento15 páginasEnsayo de flexión en voladizoKaren Rodriguez VasquezAún no hay calificaciones

- Preparación de probetas para observación de corrosión intergranularDocumento3 páginasPreparación de probetas para observación de corrosión intergranularMayte Olenka Miranda BandaAún no hay calificaciones

- Fractura DúctilDocumento8 páginasFractura DúctilGerson Zavaleta DominguezAún no hay calificaciones

- Laboratorio Metalografia PDFDocumento6 páginasLaboratorio Metalografia PDFalejandra casasAún no hay calificaciones

- Ensayo de CompresiónDocumento10 páginasEnsayo de Compresiónjhosimar97100% (10)

- Fluencia -Torsión y desgasteDocumento26 páginasFluencia -Torsión y desgasteJose Ross Zanet Fletcher67% (3)

- UNIDAD IV Tipos de CorrosiónDocumento76 páginasUNIDAD IV Tipos de CorrosiónJose Jonas AlfaroAún no hay calificaciones

- Degradacion Polipropileno Informe 2Documento13 páginasDegradacion Polipropileno Informe 2DiegoTaEzAún no hay calificaciones

- Ejercicios Del Proceso SAW - EDocumento1 páginaEjercicios Del Proceso SAW - ESULAY ALMENDRA AMEZQUITA CHOQUEAún no hay calificaciones

- Ensayo de UltrasonidoDocumento11 páginasEnsayo de UltrasonidoEdward FuentesAún no hay calificaciones

- Fragilizacion Por HidrogenoDocumento28 páginasFragilizacion Por HidrogenoViviana Candela OrduzAún no hay calificaciones

- Discontinuidades Del Proceso PrimarioDocumento9 páginasDiscontinuidades Del Proceso PrimarioBrenda YoseAún no hay calificaciones

- Informe Soldadura PDFDocumento14 páginasInforme Soldadura PDFCrystal Scott71% (7)

- Informe de Ensayo de Liquidos Penetrantes y Particulas MagneticasDocumento14 páginasInforme de Ensayo de Liquidos Penetrantes y Particulas MagneticasBryan Cuba Caceres67% (3)

- Informe Impacto de CharpyDocumento5 páginasInforme Impacto de Charpyisaac gutierrez morenoAún no hay calificaciones

- Ensayos AluminioDocumento5 páginasEnsayos AluminioClaritaAún no hay calificaciones

- Reconocimiento de formas de corrosiónDocumento12 páginasReconocimiento de formas de corrosiónMayte Olenka Miranda BandaAún no hay calificaciones

- Cuestionario Tecnologia de MaterialesDocumento3 páginasCuestionario Tecnologia de MaterialesEfrain Gonzalez Jimenez0% (1)

- 06 - Soldadura Por Extrusión PDFDocumento12 páginas06 - Soldadura Por Extrusión PDFEdier Alexander Atilua BelloAún no hay calificaciones

- Moldeo ManualDocumento4 páginasMoldeo ManualMilanyelis VillarroelAún no hay calificaciones

- Ensayo de ImpactoDocumento6 páginasEnsayo de ImpactoLuisrob77100% (5)

- Liquidos PenetrantesDocumento5 páginasLiquidos PenetrantesJason PalmerAún no hay calificaciones

- FundicionesDocumento34 páginasFundicionesPaola Stefania Villarreal VeraAún no hay calificaciones

- CV. IQM Luis Angel Moreno Escutia PDFDocumento3 páginasCV. IQM Luis Angel Moreno Escutia PDFLuis Angel Moreno EscutiaAún no hay calificaciones

- Ensayos de tracción de materialesDocumento11 páginasEnsayos de tracción de materialesCarlos Joel Quiñe Espinoza50% (2)

- INFORME Fractografia y Cuestionario 3Documento12 páginasINFORME Fractografia y Cuestionario 3david correa guillintaAún no hay calificaciones

- 9 10 11 Morfologia de La CorrosiönDocumento30 páginas9 10 11 Morfologia de La CorrosiönNicolas David Cabanillas Araujo100% (3)

- Presentación CREEPDocumento19 páginasPresentación CREEPJulio Ferrer50% (2)

- Astm E8Documento2 páginasAstm E8Sebastian CopeteAún no hay calificaciones

- Choque TérmicoDocumento5 páginasChoque TérmicoLaura Castaño AlonsoAún no hay calificaciones

- INFLUENCIA DEL PORCENTAJE DE REEMPLAZO DE CENIZA VOLANTE POR CEMENTO, SOBRE LA RESISTENCIA A LA COMPRENSION Y ABSORCION EN LA FABRICACION DE ADOQUINES DE TRANSITO LIVIANO- UNIV. NACIONAL DE TRUJILLO.pdfDocumento72 páginasINFLUENCIA DEL PORCENTAJE DE REEMPLAZO DE CENIZA VOLANTE POR CEMENTO, SOBRE LA RESISTENCIA A LA COMPRENSION Y ABSORCION EN LA FABRICACION DE ADOQUINES DE TRANSITO LIVIANO- UNIV. NACIONAL DE TRUJILLO.pdfJose Miguel Prado NinamangoAún no hay calificaciones

- Degradación Termo-Oxidativa de La BaquelitaDocumento22 páginasDegradación Termo-Oxidativa de La BaquelitaSusana Carranza RodriguezAún no hay calificaciones

- Informe de Laboratorio de Mecanica de Fluidos #6 Perdidas Por TuberiasDocumento5 páginasInforme de Laboratorio de Mecanica de Fluidos #6 Perdidas Por TuberiasHadit OliveroAún no hay calificaciones

- Proceso de Soldadura Brazing y SolderingDocumento51 páginasProceso de Soldadura Brazing y Solderingmarco falcon100% (1)

- M3 07 02 Sesión 2.-Fractografía PDFDocumento97 páginasM3 07 02 Sesión 2.-Fractografía PDFBRUNO ADRIEL ZAMORA FERNÁNDEZAún no hay calificaciones

- Ensayos Mecánicos - Dureza LeebDocumento22 páginasEnsayos Mecánicos - Dureza LeebRichy Humpire ChalcoAún no hay calificaciones

- Aguja de VicatDocumento9 páginasAguja de Vicatpercy silva mestanzaAún no hay calificaciones

- EXPO Estampación de Termoplásticos ReforzadosDocumento6 páginasEXPO Estampación de Termoplásticos ReforzadospeterdddddddAún no hay calificaciones

- CreepDocumento8 páginasCreepLashonda KerrAún no hay calificaciones

- TermofluenciaDocumento23 páginasTermofluenciaIzhar GarciaAún no hay calificaciones

- Creep and Stress RuptureDocumento35 páginasCreep and Stress RuptureJORGE FREJA MACIASAún no hay calificaciones

- Termofluencia y falla por estrés: Mecanismos y aplicaciones en turbinas de gasDocumento27 páginasTermofluencia y falla por estrés: Mecanismos y aplicaciones en turbinas de gasJORGE FREJA MACIAS100% (1)

- Fluencia Lenta CreepDocumento29 páginasFluencia Lenta CreepKriss Flores67% (3)

- Creep 2002Documento23 páginasCreep 2002ma7c0sAún no hay calificaciones

- Influencia del tratamiento térmico en la velocidad del sonido en acero SAE 1045Documento9 páginasInfluencia del tratamiento térmico en la velocidad del sonido en acero SAE 1045Silvia Ugarte QuirozAún no hay calificaciones

- Realidad ProblematicoDocumento6 páginasRealidad ProblematicoSilvia Ugarte Quiroz0% (1)

- Mesas VibratoriasDocumento24 páginasMesas VibratoriasSilvia Ugarte QuirozAún no hay calificaciones

- ANALISISDocumento15 páginasANALISISVictorDiazMegoAún no hay calificaciones

- Comparacion Simple-1Documento2 páginasComparacion Simple-1Silvia Ugarte QuirozAún no hay calificaciones

- Informe F. CreepDocumento12 páginasInforme F. CreepSilvia Ugarte QuirozAún no hay calificaciones

- FRACTURA DUCTIL Y FRAGIL SilviaDocumento29 páginasFRACTURA DUCTIL Y FRAGIL SilviaSilvia Ugarte QuirozAún no hay calificaciones

- FRACTURA DUCTIL Y FRAGIL SilviaDocumento29 páginasFRACTURA DUCTIL Y FRAGIL SilviaSilvia Ugarte QuirozAún no hay calificaciones

- Medidas Eléctricas PDFDocumento9 páginasMedidas Eléctricas PDFJuank SosaAún no hay calificaciones

- t2 DinamicaDocumento54 páginast2 DinamicaJose Ferrer ViloriaAún no hay calificaciones

- 1ie132 Lmfi B Lab7 RL, Yl, JS PDFDocumento7 páginas1ie132 Lmfi B Lab7 RL, Yl, JS PDFRogelio Javier LoganAún no hay calificaciones

- 1595267978Documento3 páginas1595267978Valerio RenzoAún no hay calificaciones

- Tarea 4 EnlaceQuimicoDocumento1 páginaTarea 4 EnlaceQuimicoPaco MartínezAún no hay calificaciones

- Aplicación de Las Transformadas de LaplaceDocumento6 páginasAplicación de Las Transformadas de LaplaceDiego_Segoviano19Aún no hay calificaciones

- Fase 3Documento17 páginasFase 3Juan FernandezAún no hay calificaciones

- Libro Sistemas de MedicionDocumento279 páginasLibro Sistemas de MedicionValeria Noble67% (3)

- Fisica Nuclear InformeDocumento5 páginasFisica Nuclear InformeDiego Luis GonzalesAún no hay calificaciones

- Rubio and Fereres, 2005Documento5 páginasRubio and Fereres, 2005Jimmy Gerard Juarez PaucarAún no hay calificaciones

- Academia IcaDocumento19 páginasAcademia IcamararafaAún no hay calificaciones

- Laboratorio de Autotronica-Unidad 1 - Diego HidalgoDocumento41 páginasLaboratorio de Autotronica-Unidad 1 - Diego HidalgoDiego HidalgoAún no hay calificaciones

- Examen Instrumentación IndustrialDocumento1 páginaExamen Instrumentación IndustrialRolo Cuero100% (1)

- Informe de Laboratorio Fuerza ElectricaDocumento5 páginasInforme de Laboratorio Fuerza ElectricaValeska HenriquezAún no hay calificaciones

- Comando - Electrico GUIA INACAPDocumento20 páginasComando - Electrico GUIA INACAPCesar MusepAún no hay calificaciones

- Ejercicios Leyes Gases y Mec FluidosDocumento9 páginasEjercicios Leyes Gases y Mec Fluidosjulio_sanchezdiezAún no hay calificaciones

- Lab 05Documento11 páginasLab 05Anonymous N5BPdBynAún no hay calificaciones

- Civ230 Contenido y Bibliografia UagrmDocumento6 páginasCiv230 Contenido y Bibliografia UagrmAbdon ZarateAún no hay calificaciones

- Taller Mov - Armonico-SimpleDocumento3 páginasTaller Mov - Armonico-SimpleMarcela HerreraAún no hay calificaciones

- Ejercicios de ResistenciaDocumento2 páginasEjercicios de Resistenciaavrille frez100% (1)

- Solucionario de examen parcial de Física 2Documento7 páginasSolucionario de examen parcial de Física 2catalina santanaAún no hay calificaciones

- Program As Petro Qui Mica 1Documento45 páginasProgram As Petro Qui Mica 1El Ultimo Adios Nolls ArmagedonAún no hay calificaciones

- Ejercicios Leyes de Kepler y Gravitación UniversalDocumento7 páginasEjercicios Leyes de Kepler y Gravitación UniversalOmarGarcia75% (4)

- FísicaDocumento14 páginasFísicaRoyger Orbe FloresAún no hay calificaciones

- Sustentacion Trabajo Colaborativo - Escenario 7 - Segundo Bloque-Ciencias Basicas - Virtual - Física 1 - (Grupo b10)Documento4 páginasSustentacion Trabajo Colaborativo - Escenario 7 - Segundo Bloque-Ciencias Basicas - Virtual - Física 1 - (Grupo b10)Juan Miguel Dix AvilaAún no hay calificaciones

- Ecuaciones diferenciales parcialesDocumento2 páginasEcuaciones diferenciales parcialesBrayan Yesid Martinez EstepaAún no hay calificaciones

- Ejercicios FisicaDocumento3 páginasEjercicios FisicaEmmanuel Rodriguez Castañeda100% (1)

- Guías Física 10° 2 SemanaDocumento6 páginasGuías Física 10° 2 SemanaJohn Carlos Caycedo VásquezAún no hay calificaciones

- Teorías Atómicas ResumenDocumento2 páginasTeorías Atómicas ResumenVLADIMIRAún no hay calificaciones

- Resistencia de Materiales Resumen de CompetenciasDocumento37 páginasResistencia de Materiales Resumen de CompetenciasAna María Jácome LaraAún no hay calificaciones