Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fabric Un Microprocesador

Cargado por

Aristides Iturbide0 calificaciones0% encontró este documento útil (0 votos)

11 vistas7 páginasprocesador

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoprocesador

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas7 páginasFabric Un Microprocesador

Cargado por

Aristides Iturbideprocesador

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

¿Cómo se fabrica un

microprocesador?

Todos los días de tu vida realizas tareas (como leer

este articulo) que solo son posibles gracias a la

existencia de los microprocesadores. Estos pequeños

chips se han vuelto tan comunes que hemos dejado de

notarlos. Presentes en casi todos los aparatos

electrónicos de la actualidad, se fabrican de a miles de

millones. Y aquí te contamos como.

Cuando los transistores comenzaron a desbancar a

los tubos de vacío en la mayoría de los circuitos

electrónicos, el material que se empleaba para

construirlos era el germanio.

No mucho tiempo después comenzó a utilizarse el

silicio, cuyo costo, características y abundancia lo

hacían mucho más interesante. El silicio es el

elemento más abundante en la corteza terrestre

(27,7%) después del oxigeno.

Su uso en la electrónica se debe a sus características

de semiconductor. Esto significa que, dependiendo

de qué materiales se le agreguen (dopándolo) puede

actuar como “conductor” o como un “aislador”.

Durante los últimos 40 años, este modesto material ha

sido el motor que impulsa la revolución

microelectrónica. Con el silicio se han construido

incontables generaciones de circuitos integrados y

microprocesadores, cada una reduciendo el tamaño

de los transistores que lo componen. Puestos a hablar

de tamaños, en la superficie de un glóbulo rojo

podríamos acomodar casi 400 transistores. O, ya que

estamos, se pueden poner unos 30 millones sobre la

cabeza de un alfiler. Es decir, son pequeños de

verdad.

Pero ¿Cómo es posible fabricar algo tan pequeño? El

proceso de fabricación de un microprocesador es

complejísimo, y apasionante. Todo comienza con un

buen puñado de arena (compuesta básicamente de

silicio), con la que se fabrica un monocristal de unos

20 x 150 centímetros. Para ello, se funde el material en

cuestión a alta temperatura (1370º C) y muy

lentamente (10 a 40 mm por hora) se va formando el

cristal.

De este cristal, de cientos de kilos de peso, se cortan

los extremos y la superficie exterior, de forma de

obtener un cilindro perfecto. Luego, el cilindro se corta

en obleas (wafer) de menos de un milímetro de

espesor, utilizando una sierra de diamante. De cada

cilindro se obtienen miles de wafers, y de cada oblea

se fabricarán varios cientos de microprocesadores.

Estas obleas son pulidas hasta obtener una superficie

perfectamente plana, pasan por un proceso llamado

“annealing, que consiste en un someterlas a un

calentamiento extremo para remover cualquier defecto

o impureza que pueda haber llegado a esta instancia.

Luego de una supervisión mediante láseres capaz de

detectar imperfecciones menores a una milésima de

micrón, se recubren con una capa aislante formada por

óxido de silicio transferido mediante deposición de

vapor.

De aquí en más, comienza el proceso del “dibujado” de

los transistores que conformarán a cada

microprocesador. A pesar de ser muy complejo y

preciso, básicamente consiste en la “impresión” de

sucesivas máscaras sobre el wafer, que son

endurecidas mediante luz ultravioleta y atacada por

ácidos encargados de remover las zonas no cubiertas

por la impresión. Salvando las escalas, se trata de un

proceso comparable al visto para la fabricación de

circuitos impresos.

Cada capa que se “pinta” sobre el wafer permite o bien

la eliminación de algunas partes de la superficie, o la

preparación para que reciba el aporte de átomos

(aluminio o cobre, por ejemplo) destinados a formar

parte de los transistores que conformaran el

microprocesador.

Dado el pequeñísimo tamaño de los transistores

“dibujados”, no puede utilizarse luz visible en este

proceso. Efectivamente, la longitud de onda de la luz

visible (380 a 780 nanómetros) es demasiado grande.

Los últimos procesadores de cuatro núcleos de Intel

están fabricados con un proceso de 45 nanómetros,

empleando una radiación ultravioleta de longitud de

onda más pequeña.

Un transistor construido en tecnología de 45

manómetros tiene un ancho equivalente a unos 200

electrones. Eso da una idea de la precisión absoluta

que se necesita al momento de aplicar cada una de las

mascaras utilizadas durante la fabricación.

Una vez que el wafer ha pasado por todo el proceso

litográfico, tiene “grabados” en su superficie varios

cientos de microprocesadores, cuya integridad es

comprobada antes de cortarlos. Se trata de un proceso

obviamente automatizado, y que termina con un wafer

que tiene grabados algunas marcas en el lugar que se

encuentra algún microprocesador defectuoso.

La mayoría de los errores se dan en los bordes del

wafer, dando como resultados chips capaces de

funcionar a velocidades menores que los del centro de

la oblea. Luego el wafer es cortado y cada chip

individualizado. En esta etapa del proceso el

microprocesador es una pequeña placa de unos pocos

milímetros cuadrados, sin pines ni capsula protectora.

Todo este trabajo sobre las obleas de silicio se realiza

en “clean rooms” (ambientes limpios), con sistemas de

ventilación y filtrado iónico de precisión, ya una

pequeña partícula de polvo puede malograr un

procesador. Los trabajadores de estas plantas

emplean trajes estériles para evitar que restos de piel,

polvo o pelo se desprendan se sus cuerpos.

Cada una de estas plaquitas será dotada de una

capsula protectora plástica (en algunos casos pueden

ser cerámicas) y conectada a los cientos de pines

metálicos que le permitirán interactuar con el mundo

exterior. Cada una de estas conexiones se realiza

utilizando delgadísimos alambres, generalmente de

oro. De ser necesario, la capsula es dotada de un

pequeño disipador térmico de metal, que servirá para

mejorar la transferencia de calor desde el interior del

chip hacia el disipador principal. El resultado final es

un microprocesador como el que equipa nuestro

ordenador.

Todo el proceso descrito demora dos o tres meses en

ser completado, y de cada cristal de silicio extrapuro

se obtienen decenas de miles de microprocesadores.

La diferencia astronómica entre el costo de la materia

prima (básicamente arena) y el producto terminado

(microprocesadores de cientos de dólares cada uno)

se explica en el costo del proceso y la inversión que

representa la construcción de la planta en que se lleva

a cabo.

o Los trabajadores de estas plantas

emplean trajes estériles.

o Es un proceso comparable a

la fabricación de circuitos impresos.

o Los pines se conectan

utilizando delgadísimos alambres.

o La "materia prima" no podría

ser mas abundante.

También podría gustarte

- Catalogo de Partes Volvo FMX 6x4 2 PDFDocumento620 páginasCatalogo de Partes Volvo FMX 6x4 2 PDFCristhian Gutierrez Tamayo83% (6)

- CNC LASer 2.0Documento43 páginasCNC LASer 2.0Nando Martinez Sandoval100% (1)

- 6° Geo B3L2 Migración MasterCNDocumento2 páginas6° Geo B3L2 Migración MasterCNelmadeyanira25% (8)

- 6° Geo B3L2 Migración MasterCNDocumento2 páginas6° Geo B3L2 Migración MasterCNelmadeyanira25% (8)

- Examen Final Informatica 3Documento13 páginasExamen Final Informatica 3Aristides IturbideAún no hay calificaciones

- Crear y Compartir Un Álbum de FotografíasDocumento5 páginasCrear y Compartir Un Álbum de FotografíasAristides IturbideAún no hay calificaciones

- Ejercicios de MultiplicacionDocumento8 páginasEjercicios de MultiplicacionAristides IturbideAún no hay calificaciones

- Clasificación de Palabras en Agudas PDFDocumento1 páginaClasificación de Palabras en Agudas PDFAristides IturbideAún no hay calificaciones

- Ortografia 24Documento1 páginaOrtografia 24Yolanda Saez de IbarraAún no hay calificaciones

- Planeacion+Anual+Computacion+i (2013 2014)Documento10 páginasPlaneacion+Anual+Computacion+i (2013 2014)SoOniia SenaAún no hay calificaciones

- 6to Grado - Español - El Guión Teatral PDFDocumento7 páginas6to Grado - Español - El Guión Teatral PDFAristides IturbideAún no hay calificaciones

- Balanza de PagosDocumento4 páginasBalanza de Pagosnatalia ballinaAún no hay calificaciones

- Examen FinalDocumento15 páginasExamen FinalAngie SolorzanoAún no hay calificaciones

- Informe de Laboratorio Biologia Mitosis y MeiosisDocumento11 páginasInforme de Laboratorio Biologia Mitosis y MeiosisNeibeer Diaz75% (12)

- Doc-20240301-Wa0044 240303 090355Documento28 páginasDoc-20240301-Wa0044 240303 090355daniahannahtalledoAún no hay calificaciones

- Actividades Programación Orientada A ObjetosDocumento9 páginasActividades Programación Orientada A ObjetosSamuel Rivera GascaAún no hay calificaciones

- Paraíso ImperfectoDocumento200 páginasParaíso ImperfectoNicol Baldión PérezAún no hay calificaciones

- La Teoría de ColasDocumento1 páginaLa Teoría de ColasFreddy ReyesAún no hay calificaciones

- Autómatas ProgramablesDocumento12 páginasAutómatas Programableslupita sernaAún no hay calificaciones

- Jesus Esel Unico CimientoDocumento6 páginasJesus Esel Unico CimientoVelkis González de NúñezAún no hay calificaciones

- Ts-Eliot 1Documento138 páginasTs-Eliot 1fredy ruilova litumaAún no hay calificaciones

- Dextrosa AnhidraDocumento3 páginasDextrosa AnhidraErick LópezAún no hay calificaciones

- Bloqueadores de Los Canales de CalcioDocumento4 páginasBloqueadores de Los Canales de CalcioJocelyn Gonzalez ReyesAún no hay calificaciones

- 640 La Neo Esclavitud Mental InducidaDocumento358 páginas640 La Neo Esclavitud Mental InducidaContacto88Aún no hay calificaciones

- Informe Sobre El BiogasDocumento48 páginasInforme Sobre El BiogasSeibah Cárdenas100% (3)

- 1 Exmen Parcial de Inv. Operaciones Min. - SolucionDocumento3 páginas1 Exmen Parcial de Inv. Operaciones Min. - SolucionLuis TorresAún no hay calificaciones

- Clorhidroxido de AluminioDocumento9 páginasClorhidroxido de Aluminiosilvio latiniAún no hay calificaciones

- Aspectos Fisicoquímicos de La Calidad Del Agua PDFDocumento55 páginasAspectos Fisicoquímicos de La Calidad Del Agua PDFluisa267Aún no hay calificaciones

- Infección Por El Virus Del Dengue - Patogénesis - UpToDateDocumento28 páginasInfección Por El Virus Del Dengue - Patogénesis - UpToDateSusana PastoraAún no hay calificaciones

- El HerraderoDocumento8 páginasEl HerraderoMichelle Pérez GarciaAún no hay calificaciones

- 3 Conversión Entre SistemasDocumento4 páginas3 Conversión Entre SistemasVanesa GonzalezAún no hay calificaciones

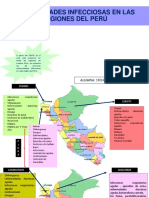

- Enfermedades Infecciosas en El PerúDocumento9 páginasEnfermedades Infecciosas en El PerúStefannie Elizabeth Quispe LorenzoAún no hay calificaciones

- Informe Potencial de Acción en Células ExcitablesDocumento5 páginasInforme Potencial de Acción en Células ExcitablesfernandaAún no hay calificaciones

- 08 Memoria de Cálculo CRP T-7 MaramaraDocumento5 páginas08 Memoria de Cálculo CRP T-7 MaramaraRafaelHuamanAún no hay calificaciones

- Cartilla27 2016Documento32 páginasCartilla27 2016Antonio PazAún no hay calificaciones

- Libro de Bancos 2019 Restauarante V15Documento98 páginasLibro de Bancos 2019 Restauarante V15lourdesAún no hay calificaciones

- Analisis Bromatologico Del AguacateDocumento16 páginasAnalisis Bromatologico Del AguacateDIANA VERAAún no hay calificaciones

- NOSSO Electropartes, Sistemas de Carga de Arranque SuaveDocumento2 páginasNOSSO Electropartes, Sistemas de Carga de Arranque SuaveJose Cantero CastilloAún no hay calificaciones

- LUNES 07 COMUNICACION - "Dialogamos para Planificar Nuestras Actividades Del Proyecto"Documento5 páginasLUNES 07 COMUNICACION - "Dialogamos para Planificar Nuestras Actividades Del Proyecto"Diana Valenzuela FelixAún no hay calificaciones