Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Análisis metalográfico de acero 1020

Cargado por

Julieth TovioDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Análisis metalográfico de acero 1020

Cargado por

Julieth TovioCopyright:

Formatos disponibles

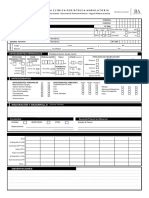

PÁGINA 1

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

FACULTAD DE CIENCIAS NATURALES E INGENIERIAS

TECNOLOGIA EN OPERACIÓN Y MANTENIMIENTO ELECTROMECÁNICO

LABORATORIO DE RESISTENCIA DE MATERIALES

ENSAYO METALOGRAFIA

E-112A

M.SC.ENG DIANA CAROLINA DULCEY DIAZ

PRESENTADO POR:

Franco Alexander Salamanca Carreño

Sergio Alexander Mancipe Medina

Bucaramanga

Fecha de Presentación: (27-05-2019)

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 2

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

TABLA DE CONTENIDO

1. INTRODUCCIÓN………………………………………………………………………………….4

2. MARCO TEÓRICO……………………………………………………………………………….4

2.1. GENERALIDADES SOBRE LA METALOGRAFÍA ………………………………………….4

2.1.1. ANÁLISIS MACROSCÓPICO…………………………………………………………………..5

2.1.2. ANÁLISIS MICROSCÓPICO …………………………………………………………………...6

2.1.2.1. GRANOS…………………………………………………………………………………………6

2.1.2.2. MICROSCÓPIO………………………………………………………………………………….6

2.2. ENSAYO DE METALOGRAFÍA ……………………………………………………………….8

2.2.1. SECCIONAR……………………………………………………………………………………..8

2.2.2. MONTAJE DE LA MUESTRA………………………………………………………………….8

2.2.3. PREPARACIÓN DE LA SUPERFICIE………………………………………………….……10

2.2.4. ATÁQUE QUÍMICO ……………………………………………………………………………10

3. PLANTEAMIENTO DEL PROBLEMA……………………………………………..………..13

4. JUSTIFICACIÓN……………………………………………………………………………….13

5. OBJETIVOS…………………………………………………………………………………….14

5.1. OBJETIVO GENERAL………………………………………………………………………...14

5.2. OBJETIVOS ESPECIFICOS………………………………………………………………….14

6. METODOLOGÍA DEL EXPERIMENTO………………………………………..…………….14

6.1. ELECCIÓN DE LA PROBETA (MUESTRA)………………………………………………….14

6.2. PREPARACIÓN DE LA PROBETA (MUESTRA)……………………………………………14

6.3. ANÁLISIS MICROESTRUCTURAL ANTES DEL ATAQUE………………………….……15

6.4. ATAQUE QUÍMICO……………………………………………………………………………..16

6.5. ANÁLISIS MICROESTRUCTURAL DESPUÉS DEL ATAQUE……………………………16

7. EQUIPOS Y MATERIALES …………………………………………………………………..17

7.1 SOFTWARE EOS UTILITY (EU), INSIGHT PRO-8 E IMAGEN……………………………17

7.2 MICROSCOPIO METALOGRÁFICO………………………………………………………….17

7.3. PULIDORA METALOGRÁFICA……………………………………………………………….18

7.4. PROBETA (MUESTRA) DE ACERO 1020…………………………………………………..19

8. RESULTADOS OBTENIDOS…………………………………………………………………19

9. CONCLUSIONES………………………………………………………………………………21

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 3

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

10. RECOMENDACIONES……………………………………………………………………….21

11. BIBLIOGRAFÍA………………………………………………………………………………..22

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 4

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

1. INTRODUCCIÓN

En el presente informe se describe el ensayo metalográfico realizado a la superficie de la sección

trasversal de una probeta, la cual, anteriormente fue sometida a un esfuerzo torsor hasta producir

su ruptura. Este ensayo se realiza con el fin de conocer la granulometría del acero 1020, lo cual

es importante para determinar qué tan duro es dicho material en comparación con otros, y a su

vez observar, con la ayuda de un microscopio como es su estructura superficial después de cada

proceso aplicado al transcurrir la práctica.

los procesos que se le realizan a la probeta durante el ensayo son: desbaste, utilizando lijas de

diferente denominación; pulido, en una máquina de laboratorio para pulir y con la ayuda de una

sustancia para facilitar el pulido; ataque químico, el cual es un proceso de oxidación controlado

utilizando una solución química, en este caso 95% alcohol etílico y un 5% de acido nítrico.

Después de llevar a cabo todo el proceso se realizan los cálculos de granulometría para

determinar el tamaño de grano, apoyándose en el registro fotográfico que se realiza de los lentes

de 10x 20x y 50x del microscopio. Para este ensayo se siguen los lineamientos de la norma ASTM

E-3 y E112.

2. MARCO TEÓRICO

2.1. GENERALIDADES SOBRE LA METALOGRAFÍA

La metalografía es una disciplina de la ciencia que se encarga de examinar y determinar los

componentes en una muestra de metal, haciendo uso de Varios niveles de magnificación que

pueden ir desde 20x hasta 1’000.000x (1). El estudio de metalografía puede integrarse en dos

subdivisiones:

2.1.1. ANÁLISIS MACROSCÓPICO

El análisis macroscópico es aquel que se puede realizar a simple vista, es decir sin necesidad de

microscopio (2). El análisis macroscópico se puede usar en:

• Líneas de flujo en materiales forjados.

• Capas en herramientas endurecidas por medio de tratamiento térmico.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 5

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

• Zonas resultado del proceso de soldadura.

• Granos en algunos materiales con tamaño de grano visible (1).

• Marcas de maquinado.

• Grietas y ralladuras.

• Orientación de la fractura en fallas.

2.1.2. ANÁLISIS MICROSCÓPICO

Aquel tipo de análisis que no se puede realizar a simple vista, (menor a 10−3 m). Observar las

estructuras microscópicas en materiales ayuda a comprender el comportamiento de los mismos.

El análisis microscópico se puede usar en:

• Tamaño de grano.

• Límites de grano y dislocaciones.

• Análisis microestructural.

• Distribución de fases en aleaciones (1).

Para comprender el análisis microscópico es necesario tener claridad

sobre el concepto de grano y el funcionamiento del microscopio metalográfico.

2.1.2.1. GRANOS

Los metales son materiales de estructura policristalina, este tipo de materiales están compuestos

por una serie de pequeños cristales los cuales se conocen convencionalmente como granos (3).

Cada tipo de grano desde su concepción obtiene diferentes características físicas, por ejemplo,

la orientación del mismo y la rugosidad en la superficie.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 6

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 1. Formación de granos por solidificación (3)

La figura muestra la formación de granos. (a) Se muestran los pequeños cristales iniciales

dentro de la formación. (b) Los pequeños cristales crecen y se agrupan con otros cercanos.

(c) Formación de granos completos. (d) Representación de los granos vistos en el

microscopio (3).

2.1.2.2. MICROSCÓPIO

Figura 2. Funcionamiento de un microscopio metalográfico (3)

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 7

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

La figura 2 muestra el funcionamiento de un microscopio óptico reflexivo. Los microscopios

ópticos funcionan básicamente por medio de la combinación entre el sistema óptico y la

iluminación. Como se puede ver en la parte (a) de la figura 2 se muestran 3 granos, todos de

diferente color, lo que indica que poseen una microestructura diferente. En la parte (b) de la

figura 2 se muestran los mismos tres granos que como se nota, poseen superficies dirigidas en

diferentes ángulos; la diferencia entre la dirección que toman los haces de luz proyectados sobre

dichas superficies, refleja contrastes sobre la lente creando la imagen que podemos observar

en el microscopio, parte (c). Adicionalmente los átomos en los límites de grano son más

reactivos durante el ataque químico y se disuelven en mayor cantidad que el grano mismo, por

ello la reflexividad cambia y se acrecienta su visibilidad (3).

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 8

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

2.2. ENSAYO DE METALOGRAFÍA

La preparación de una muestra consiste en los pasos necesarios para poder analizar la misma

de forma correcta. Específicamente se describen a continuación, los pasos para la preparación

de muestras observadas en microscopio.

2.2.1. SECCIONAR

Consiste en remover una muestra del material analizado, teniendo en cuenta las convenciones

en tamaño y qué tan representativa es dicha porción del total a analizar. Este primer paso es

usado para otras prácticas además de la metalografía, por ejemplo, ensayos de dureza (1).

2.2.2. MONTAJE DE LA MUESTRA

Consiste en proporcionar una base que sostenga la muestra, lo anterior brinda facilidad de uso.

Por ejemplo, en la manipulación de especímenes pequeños o cortantes.

Es importante tener en cuenta que, antes de realizar el montaje se debe limpiar la muestra según

su naturaleza. Por ejemplo, muestras con óxido (el cual no es objeto de estudio) deben ser

limpiadas químicamente, por otro lado, la limpieza física es adecuada y casi siempre necesaria

(1).

Tipos de montaje:

MONTAJE MECÁNICO: Montaje en abrazaderas de diferentes tipos. Es un tipo de montaje

sencillo, pues no requiere maquinaria especializada.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 9

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 3. Tipos de montajes mecanicos (1)

MONTAJE EN PLÁSTICO: Es el tipo de montaje más usado. Básicamente se usan dos formas

para montaje en plástico:

Moldeo por compresión o montaje en caliente: Requiere de calor, presión y por tanto algún

tipo de prensa especializada.

Montaje en frio: Se realiza vertiendo encima de la muestra, dos mezclas líquidas

poliméricas que se solidifican al reaccionar a temperatura ambiente.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 10

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 4. Tipos de montaje en frio, los dos tipos de puntos representan diferentes plásticos (1)

2.2.3. PREPARACIÓN DE LA SUPERFICIE

Durante el montaje de muestras generalmente el objeto de estudio es solamente una superficie,

los tipos de preparación son:

MAQUINADO: Uso de herramientas con filos de diferentes formas, ejemplo torneado y

fresado.

RECTIFICADO Y ABRASIÓN: Arreglo de partículas abrasivas fijas que actúan como

herramientas de corte.

PULIMENTO: Arreglo de partículas abrasivas suspendidas entre las fibras de un paño

Para la preparación de superficies típicamente se utiliza una secuencia de maquinado o

rectificado y luego de pulimento. La operación se compone de distintas etapas que van

incrementando su fineza para proporcionar un mejor acabado (1).

2.2.4. ATÁQUE QUÍMICO

Luego de la última pasada de pulimento, la superficie es tratada químicamente. El ataque químico

es un proceso de corrosión controlada de la muestra, se realiza sumergiendo la superficie en

algún tipo de solución adecuada. La solución química usada depende del material que compone

la muestra, la temperatura y tiempo del ataque, el efecto deseado en la superficie entre otros (1).

La siguiente tabla muestra soluciones químicas para realizar el ataque en algunos metales típicos.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 11

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Tabla 1. Soluciones químicas de acabado (1)

60ml H2SO4

30ml H3PO4 Usar a 100°C de 2 a 5 min

10ml HNO3

70ml H3PO4

15ml ác. Acético Usar de 100°C a 120°C por 2 a 6 min

Aluminio 15ml Agua

6ml HNO3

Pulir hasta lija 600 y sumergir a 60°C por 1

65ml ác. Acético

min

27ml H3PO4

80ml H2SO4

Cobre

20ml HNO3

Usar de 20°C a 40°C por 1 a 3 min. Eficaz

1ml HCl

con aleaciones también.

55-60g CrO3

200ml Agua

Hierros 70ml H2O2 (30%) Usar de 15°C a 25°C

30ml HNO3

70ml HF Usar a 60°C

300ml agua

Hierro, 25g ác. Oxálico

aleaciones 10ml H2O2

Pulir hasta lija 600 y sumergir a 20°C

con bajo 1gota de H2SO4

contenido de 1000ml de agua

Carbono 3 partes de H3PO4

1 parte de H2SO4 Usar a 85°C

1 parte de HNO3

90ml H2O2 (30%)

Aceros al

10ml Agua Usar de 25°C de 2 a 5 min

carbono

15ml H2SO4

Agregar por peso

30% HCL

Acero 40% H2SO4 Usar por inmersión de 70°C a 80°C de 2 a

inoxidable 5.5% tetracloruro de 5 min

titanio

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 12

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

24.5% Agua

Solución A Concentraciones mayores a 0,3% C: Pulir

hasta lija 150, sumergir en solución A de 15

3 partes de H2O2 a 25 segundos, lavar con agua, limpiar con

(30%) solución B en algodón, lavar con agua y

10 partes agua secar.

1 parte HF

Concentraciones entre 0.15 y 0.3% C: Pulir

Aceros hasta lija 320 y sumergir en solución A de

12 a 18 segundos, luego realizar proceso de

limpieza indicado anteriormente.

Solución B

Concentraciones menores a 0.15% C: Pulir

1 parte H3PO4 hasta lija 600 Sumergir en solución A de 3 a

15 partes agua 5 segundos, luego realizar proceso de

limpieza indicado anteriormente.

Adicionalmente se presentan dos químicos comunes para el acabado final de las

muestras en aleaciones ferrosas en la siguiente tabla.

Tabla 2. Soluciones típicas para el tratamiento de aceros (4) (5)

SOLUCIÓN COMPOSICIÓN EFECTO

Revelar límites de grano de austenita en

Ácido pícrico 4 g

PICRAL estructuras martensíticas. Ennegrecer

Alcohol etílico 100 ml

perlita.

Ácido nítrico 2ml Realzar la interface entre los carburos y

NITAL 2%

Alcohol etílico 110 ml la matriz. Ennegrecer perlita.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 13

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

3. PLANTEAMIENTO DEL PROBLEMA

Es normal que en aplicaciones de la ingeniería como en el diseño de ciertos elementos

de máquinas, que se desea, que cumpla con una función determinada bajo condiciones

ambientales específicas, sea necesario la selección del material adecuado. La

metalografía analiza y determina propiedades de los metales (en la actualidad de algunos

no metales) por ejemplo: tamaño de grano, profundidades de soldaduras, espesores,

recubrimientos, porcentajes de áreas de diferentes aleaciones, tamaños de partículas.

En donde cada una de estas se compara contra la especificación que se requiere, o bien

para certificar el material, garantizando su utilidad. Por estas razones es necesario llevar

a cabo el ensayo de metalografía en los materiales, más comúnmente en los metales,

que son los más usados en distintas áreas de la ingeniería.

4. JUSTIFICACIÓN

Realizar el ensayo de metalografía en los materiales que serán utilizados en secciones

criticas de una maquina es muy importante para saber si el material cumple con los

criterios de selección y determinar que la pieza no va a perjudicar en algún momento de

su vida útil al proceso que lleva el equipo en cuestión. Que el estudiante de ingeniería

electromecánica de las unidades Tecnológicas de Santander tenga en cuenta un ensayo

metalográfico, y aparte de esto, conozca el proceso del mismo, resulta muy beneficioso

para certificar los materiales empleados para determinada función y que estará bajo

ciertas condiciones ambientales y de esta manera darle más confiabilidad al equipo que

se esté desarrollando.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 14

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

5. OBJETIVOS

5.1. OBJETIVO GENERAL

Realizar el estudio microscópico de la sección trasversal (lugar de la ruptura) de una

probeta de acero 1020 que fue sometida a una carga de torsión hasta ocasionar su

ruptura.

5.2. OBJETIVOS ESPECIFICOS

1. Realizar el desbaste y pulido a espejo de la sección trasversal del material, con

lijas que van desde la denominación de 400 hasta la 1200, y usando alúmina para

le pulido.

2. Realizar el ataque químico a la superficie pulida a espejo del material utilizando

una solución de 95% alcohol etílico y 5% de ácido nítrico

3. Visualizar la microestructura superficial del material en el microscopio con los

lentes de 10x, 20x y 50x, y hacer registro fotográfico.

4. Utilizar las fotografías para hacer el cálculo de tamaño de grano y el análisis de la

microestructura del acero 1020.

6. METODOLOGÍA DEL EXPERIMENTO

6.1. Elección de la probeta (muestra). Se eligió como probeta para el ensayo de

metalografía un pedazo de la probeta utilizada en el ensayo de torsión con el fin de

analizar la parte fracturada.

6.2. Preparación de la probeta (muestra). Regidos bajo la norma de preparación de

muestras de análisis metalográfico ASTM, procedemos hacer el corte de la muestra

longitudinalmente cerca a 1cm del lugar donde fracturo por torsión. Luego del corte

procedimos al desbaste en el cual la probeta (muestra) se lija con lijas 250, 400, 800 y

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 15

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

1200, teniendo en cuenta girar la muestra 90° cada vez que cambiamos de lija evitando

así imperfecciones en la muestra, terminando con la preparación de la probeta (muestra)

pasamos al pulido el cual se realiza de forma manual,

usando alúmina como abrasivo el pulido manual se ha realizado en dirección contraria al

sentido de rotación del disco de pulido. Además, la muestra debe ser movida

continuamente acercándola y alejándola desde el centro al borde del disco, asegurando

una distribución igual del abrasivo, y así evitar la aparición de colas de cometa.

6.3. Análisis microestructural antes del ataque. El análisis de la probeta (muestra)

antes del ataque químico se realizó en un microscopio por medio del cual se hicieron las

tomas de las micrografías a 10x, 20x y 50x para proceder a realizar el respectivo estudio

de las inclusiones no metálicas presentes en la microestructura, basándose en la norma

para inclusiones no metálicas en aceros (ASTM E45).

Figura 5. Micrografía con lente 10x.

Fuente: Autores.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 16

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 6: Micrografía con lente 20x.

Fuente: Autores.

Figura 7: Micrografía con lente 50x.

Fuente: Autores.

6.4. Ataque químico. Para este ataque químico utilizamos la solución química respectiva

para el material en este caso aceros al carbono, el cual debe sumergir la probeta

(muestra) de 2 a 5 minutos a 25°C.

6.5. Análisis microestructural después del ataque. El análisis de la probeta (muestra)

después del ataque químico se realizó en un microscopio por medio del cual se hicieron

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 17

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

las tomas de las micrografías a 10x, 20x y 50x para visualizar mejor el grano de la probeta

(muestra).

7. EQUIPOS Y MATERIALES

7.1 Software Eos utility (EU), insight pro-8 e imagen.

Es un software para la comunicación con la cámara EOS DIGITAL. Conectando la cámara

y el ordenador puede descargar en el ordenador las imágenes guardadas en la tarjeta

memoria de la cámara, así como establecer distintos ajustes de la cámara o tomar la foto

remotamente desde EU en el ordenador.

7.2 Microscopio Metalográfico.

Este tipo de microscopio es de uso común para el control de calidad y producción en

los procesos industriales. Con ellos, es posible realizar el control de superficie y el análisis

óptico de los metales. De acuerdo al propósito de uso, existen multitud de variedades

dependiendo del tipo de objetivos, oculares, aumento máximo permitido, enfoque, etc.

Este tipo de microscopio difiere de los biológicos en que el objeto a estudiar se ilumina

con luz reflejada, ya que las muestras cristalográficas son opacas a la luz.

Su funcionamiento está basado en la reflexión de un haz de luz horizontal que proviene

de la fuente, dicha reflexión se produce, por medio de un reflector de vidrio plano, hacia

abajo, a través del objetivo del microscopio sobre la superficie de la muestra. Parte de

esta luz incidente, reflejada desde la superficie de la muestra se amplificará al pasar a

través del sistema inferior de lentes, llegará al objetivo y continuará hacia arriba a través

reflector de vidrio plano; después, de nuevo se amplificará en el sistema superior de

lentes (ocular).

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 18

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 8: Microscopio Metalográfico.

Fuente:http://www.uam.es/docencia/labvfmat/labvfmat/Anexo/microscopio_metalografic

o.htm

7.3. Pulidora metalográfica.

Dispositivo que permite terminar los diferentes tipos de muestras. Su disco de pulir

contiene varios gramos, combinados con diversas velocidades de rotación, permiten

diversas aplicaciones.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 19

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 9: Pulidora Metalográfica.

Fuente: Autores.

7.4. Probeta (muestra) de Acero 1020.

De la practica numero 1, en nuestro caso fue el ensayo de torsión seleccionamos un

pedazo de probeta para analizar la superficie fracturada en el ensayo de metalografía.

8. RESULTADOS OBTENIDOS

Observamos cada una de las micrografías al 10x, 20x y 50, y nos podemos dar cuenta

que al comparar con las micrografías tomadas antes del ataque químico se nota un poco

mejor la microestructura de la superficie longitudinal lista para la determinación del

tamaño de grano.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 20

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 10: Micrografía después del ataque químico con lente de 10x.

Fuente: Autores.

Figura 11: Micrografía después del ataque químico con lente 20x.

Fuente: Autores.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 21

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Figura 12: Micrografía tomada después del ataque químico con lente de 50x.

Fuente: Autores.

9. CONCLUSIONES

Se alcanzó una buena preparación de la probeta (muestra) regido por las normas

ASTM E3, después del pulido no presento defectos excesivos en la superficie

longitudinal excepto lunas rayas provenientes del lijado.

Obtuvimos una visión más clara de las características de la microestructura del

acero 1020 gracias al microscopio metalográfico.

10. RECOMENDACIONES

Recomendamos no sobre atacar químicamente la probeta (muestra) para

visualizar mejor la microestructura del acero 1020 y poder extraer información que

nos ayude a comparar la micrografía tomada con una micrografía ejemplo

(estándar acero 1020).

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

PÁGINA 22

DOCENCIA DE 22

R-DC-91 PROPUESTA DE TRABAJO DE GRADO VERSIÓN: 01

Tener en cuenta el detalle de que cuando se vaya a cambiar de lija de un calibre

a otro girar la probeta (muestra) 90° para cumplir la norma y garantizar el proceso

de desbaste.

11. BIBLIOGRAFÍA.

ASM International, 2004. ASM HANDBOOK VOLUME 9 Metallography and

Microstructures. 10 ª ed. USA: ASM Handbook Committee.

Curso de materiales. Edición 2011-II. Escuela Colombiana de Ingeniería Julio

Garavito

Callister, W.D., 2007. Materials science and engineering: an introduction. 7ª ed.

USA: John Wiley & Sons, Inc.

Bramfitt, B.L. & Bencoter, A.O., 2002. Metallographer’s guide: practices and

procedures for irons and steels. ASM International.

GX41.en-2 [online]. De: http://www.olympusims.com/en/microscope/gx41/

[Acceso 2 Julio 2011].

Normas ASTM (American Society for Testing Materials):

ASTM E112-96 Standard Test Methods for Determining Average Grain Size. ASTM

International 2004.

ASTM E45-05. Standard Test Methods for Determining the Inclusion Content of Steel.

ASTM International 2005.

ELABORADO POR: REVISADO POR: APROBADO POR: Asesor de Planeación

Oficina de Investigaciones Soporte al Sistema Integrado de Gestión FECHA DE APROBACIÓN:

También podría gustarte

- 3 Manufactura Ingenieria y Tecnologia Serope Kalpakjian Cuestionario 2Documento143 páginas3 Manufactura Ingenieria y Tecnologia Serope Kalpakjian Cuestionario 2Víctor ManuelAún no hay calificaciones

- Análisis de fallas en ingeniería mecánicaDocumento2 páginasAnálisis de fallas en ingeniería mecánicawisner MoraAún no hay calificaciones

- RevenidoDocumento3 páginasRevenidoedymiranda93Aún no hay calificaciones

- Recocido y Normalizado 1040 High MNDocumento6 páginasRecocido y Normalizado 1040 High MNJose NiñoAún no hay calificaciones

- Procesos de sujeción mecánicaDocumento11 páginasProcesos de sujeción mecánicaeltodeAún no hay calificaciones

- Análisis metalográfico de aceros aleados DF2Documento17 páginasAnálisis metalográfico de aceros aleados DF2Gustavo PomaqueroAún no hay calificaciones

- Cuestionario FundicionesDocumento6 páginasCuestionario FundicionesGabriela Diaz100% (1)

- Análisis de Fallas Por Fatiga PreguntasDocumento2 páginasAnálisis de Fallas Por Fatiga PreguntasVrandi VillamizarAún no hay calificaciones

- Qué Es Un EslabónDocumento5 páginasQué Es Un EslabónLuis David SanchezAún no hay calificaciones

- Trabajo Formado Por ElectromagnetismoDocumento29 páginasTrabajo Formado Por ElectromagnetismoJose VegaAún no hay calificaciones

- Problemas de Corrosión.Documento4 páginasProblemas de Corrosión.Fabian PeñaAún no hay calificaciones

- Fatiga Térmica - Efecto de La Temperatura - MetfusionDocumento34 páginasFatiga Térmica - Efecto de La Temperatura - MetfusionDanilo Guedes GuedesAún no hay calificaciones

- Informe Ensayo JominyDocumento3 páginasInforme Ensayo JominyErick SolanoAún no hay calificaciones

- Diagrama de Fases Hierro CarbonoDocumento6 páginasDiagrama de Fases Hierro CarbonoAlbis Mariñez100% (1)

- Ensayo de ChispasDocumento6 páginasEnsayo de ChispasFiorella Cardenas CusirramosAún no hay calificaciones

- Sep-03 PRENSADODocumento90 páginasSep-03 PRENSADOMelanie RosyAún no hay calificaciones

- 1055 PDFDocumento5 páginas1055 PDFjherryAún no hay calificaciones

- DislocacionesDocumento11 páginasDislocacionesAlice100% (18)

- Fases Informe Diagrama PB SNDocumento10 páginasFases Informe Diagrama PB SNEdwar Churata Laura100% (2)

- Endurecimiento MaterialesDocumento9 páginasEndurecimiento MaterialesGregory GoncalvezAún no hay calificaciones

- TrefiladoDocumento22 páginasTrefiladoKar MityazawaAún no hay calificaciones

- Lubricación de Película Gruesa en Los CojinetesDocumento3 páginasLubricación de Película Gruesa en Los Cojinetesjosel18Aún no hay calificaciones

- Multiplicación de DislocacionesDocumento32 páginasMultiplicación de DislocacionesLesly LeyvaAún no hay calificaciones

- Lab 2Documento5 páginasLab 2Abigail MontoyaAún no hay calificaciones

- Proceso de aceración en convertidor LWSDocumento13 páginasProceso de aceración en convertidor LWSYesid DominguezAún no hay calificaciones

- Ejercicios de extrusión, forja y trefiladoDocumento2 páginasEjercicios de extrusión, forja y trefiladodep250% (1)

- Ejercicio 11Documento4 páginasEjercicio 11Rafael GonzalezAún no hay calificaciones

- Materiales cerámicos: Pruebas mecánicasDocumento6 páginasMateriales cerámicos: Pruebas mecánicasMaria Fernanda Vera DazaAún no hay calificaciones

- Practica #1Documento8 páginasPractica #1Luis Antonio Choque LunaAún no hay calificaciones

- Practica 3 MetalografiaDocumento5 páginasPractica 3 MetalografiaVinicio OlivierAún no hay calificaciones

- 13.5 Diversos Procesos Y Molinos de LaminaciónDocumento5 páginas13.5 Diversos Procesos Y Molinos de LaminaciónJulio AlmanzaAún no hay calificaciones

- Propiedades Mecanicas Problemas Resueltos NuevoDocumento10 páginasPropiedades Mecanicas Problemas Resueltos NuevoMiguel Montiel0% (1)

- Articulo Cientifico METALOGRAFÍADocumento12 páginasArticulo Cientifico METALOGRAFÍALinda Lucía SuescúnAún no hay calificaciones

- Diagrama de Fases 5Documento33 páginasDiagrama de Fases 5Mayu BlackAún no hay calificaciones

- Inv - Mesas MarmolDocumento4 páginasInv - Mesas MarmolKhanzadoAún no hay calificaciones

- 15Documento3 páginas15luis cordovaAún no hay calificaciones

- Interacciones Entre DislocacionesDocumento4 páginasInteracciones Entre DislocacionesYajaira Briceño LoyolaAún no hay calificaciones

- Tecnologia de MaterialesDocumento52 páginasTecnologia de MaterialesChrisx JazzAún no hay calificaciones

- Tarea Recup. 1 Resist. MaterialesDocumento1 páginaTarea Recup. 1 Resist. MaterialestesterAún no hay calificaciones

- Resumen Proceso de LaminacionDocumento3 páginasResumen Proceso de LaminacionRodrigo AquipuchoAún no hay calificaciones

- FRACTOGRAFIADocumento12 páginasFRACTOGRAFIAMaria Laura GonzalezAún no hay calificaciones

- Babbitt metal antifricciónDocumento1 páginaBabbitt metal antifricciónmilomonteroAún no hay calificaciones

- Pulvimetalurgia procesos fabricación aleaciones polvoDocumento49 páginasPulvimetalurgia procesos fabricación aleaciones polvoCristian Junior Incacutipa PerezAún no hay calificaciones

- Propiedades Generales Del Molde de ArenaDocumento2 páginasPropiedades Generales Del Molde de ArenaMiguel BroceAún no hay calificaciones

- Defectos en Materiales - Propiedades Mecánicas - ItmDocumento109 páginasDefectos en Materiales - Propiedades Mecánicas - ItmLibiaBaenaAún no hay calificaciones

- Trabajo Grupal 1Documento9 páginasTrabajo Grupal 1SILVA VARELA ERICK STALINAún no hay calificaciones

- Ensayo ShoreDocumento14 páginasEnsayo ShoreMerlyn Rv0% (1)

- CIZALLADODocumento11 páginasCIZALLADOAbbi AdeleéAún no hay calificaciones

- Corrosión en Bombas y TurbinasDocumento3 páginasCorrosión en Bombas y TurbinasJacob Gaspar Gutierrez100% (1)

- PERNOS Diseño de Elementos 1Documento8 páginasPERNOS Diseño de Elementos 1Edwin EspinoAún no hay calificaciones

- Examen EnsayosDocumento9 páginasExamen EnsayosSesly MedinaAún no hay calificaciones

- Endurecimiento Por EnvejecimientoDocumento5 páginasEndurecimiento Por EnvejecimientoGuillermo Andres Cossi YglesiasAún no hay calificaciones

- Capìtulo 9 Schey Procesos de Deformaciòn VolumètricaDocumento55 páginasCapìtulo 9 Schey Procesos de Deformaciòn VolumètricaMiguel Angel López Navarrete100% (1)

- 16 ParteDocumento4 páginas16 ParteWilson Apaza Yucra100% (1)

- Proyecto Taladro AutomatizadoDocumento22 páginasProyecto Taladro Automatizadocarlos eduardo quijanoAún no hay calificaciones

- Propuesta de Proyecto de Grado UtsDocumento10 páginasPropuesta de Proyecto de Grado UtsJesus David Villarreal ZambranoAún no hay calificaciones

- Procedimiento inspecciones cañeríasDocumento8 páginasProcedimiento inspecciones cañeríasSandrel YatusabesAún no hay calificaciones

- PRC-05 Procedimiento de Arenado y PintadoDocumento8 páginasPRC-05 Procedimiento de Arenado y PintadoPierre Mayhuire SaireAún no hay calificaciones

- Criterios Espec Ficos de Dise o Rev PDocumento41 páginasCriterios Espec Ficos de Dise o Rev PG'andres AlvearAún no hay calificaciones

- Mapgeo: Análisis geomecánico túnel CGIDocumento26 páginasMapgeo: Análisis geomecánico túnel CGImickey serrano ortegaAún no hay calificaciones

- Guia 1 de Curso Sena de SoldaduraDocumento13 páginasGuia 1 de Curso Sena de Soldaduralkpc2Aún no hay calificaciones

- Confiabilidad SoldadurasDocumento4 páginasConfiabilidad Soldadurasjoaquinsanabria1614100% (1)

- Practica 4 Sistemas de Control PDFDocumento15 páginasPractica 4 Sistemas de Control PDFJulieth TovioAún no hay calificaciones

- Practica 3 Sistemas de Control PDFDocumento8 páginasPractica 3 Sistemas de Control PDFJulieth TovioAún no hay calificaciones

- Sistemas de control: respuesta transitoria, orden y estabilidadDocumento6 páginasSistemas de control: respuesta transitoria, orden y estabilidadLeopoldoMenesesRinconAún no hay calificaciones

- 3843 11471 1 PBDocumento1 página3843 11471 1 PBJulieth TovioAún no hay calificaciones

- Practica 2 Sistemas de Control PDFDocumento3 páginasPractica 2 Sistemas de Control PDFJulieth TovioAún no hay calificaciones

- Practica 1 Sistemas de ControlDocumento3 páginasPractica 1 Sistemas de ControladurancasAún no hay calificaciones

- Análisis metalográfico de acero 1020Documento22 páginasAnálisis metalográfico de acero 1020Julieth TovioAún no hay calificaciones

- Nausea y Vomito PostoperatorioDocumento10 páginasNausea y Vomito PostoperatorioRigoberto Paniagua HernándezAún no hay calificaciones

- Oficio NancyDocumento5 páginasOficio NancyRoy Perez CantoAún no hay calificaciones

- Tejón de MielDocumento2 páginasTejón de MielJulio Cesar EncarnacionAún no hay calificaciones

- MatricesssDocumento5 páginasMatricesssRamón Veliz BravoAún no hay calificaciones

- Momentos de Inercia problemas resueltosDocumento164 páginasMomentos de Inercia problemas resueltosJhonyAún no hay calificaciones

- Dossier Beljanski PDFDocumento24 páginasDossier Beljanski PDFMARC9249Aún no hay calificaciones

- Cristo CosmicoDocumento1 páginaCristo CosmicoomarexegetaAún no hay calificaciones

- LoxoscelismoDocumento10 páginasLoxoscelismoVG GabrielAún no hay calificaciones

- EXPO Sistema TegumentarioDocumento13 páginasEXPO Sistema TegumentarioWilly G. DiazAún no hay calificaciones

- Flip Flop SRDocumento2 páginasFlip Flop SRLeoAún no hay calificaciones

- Tareas de Ciencias PurificacionDocumento4 páginasTareas de Ciencias PurificacionMiguel DaAún no hay calificaciones

- 1ro Reli 2024 de ChileDocumento70 páginas1ro Reli 2024 de ChileguzmanayalagildabenitaAún no hay calificaciones

- Yeldy Vidal ControlS4Documento5 páginasYeldy Vidal ControlS4orianaAún no hay calificaciones

- Galvanómetro MedicionesDocumento8 páginasGalvanómetro MedicionesnacolAún no hay calificaciones

- TraqueostomíaDocumento72 páginasTraqueostomíaSandy Paulina50% (2)

- Soteriología 1Documento5 páginasSoteriología 1Elias PonteAún no hay calificaciones

- Investigacion de MercadosDocumento8 páginasInvestigacion de MercadosmasacoAún no hay calificaciones

- Diseñamos Una Solución Tecnológica para Solucionar El Problema Del Agua en Nuestra ComunidadDocumento7 páginasDiseñamos Una Solución Tecnológica para Solucionar El Problema Del Agua en Nuestra Comunidadsheccid yamile coarita montalvoAún no hay calificaciones

- Prob 7Documento3 páginasProb 7Ciph UnacAún no hay calificaciones

- Gestión Responsable de La Innovación (Mapa Conceptual) - JLDocumento1 páginaGestión Responsable de La Innovación (Mapa Conceptual) - JLJorge Eduardo Loayza Pérez100% (2)

- Micotoxinas en AlimentosDocumento7 páginasMicotoxinas en AlimentosYefri Samir Navarro JuarezAún no hay calificaciones

- 06 TDR ALQUILER DE VOLQUETES PindiligDocumento10 páginas06 TDR ALQUILER DE VOLQUETES Pindiligmarcelosc94100% (1)

- Portafolio de ServiciosDocumento5 páginasPortafolio de ServiciosJuan ChaparroAún no hay calificaciones

- PDF Lista de Piezas Orbitrol DLDocumento4 páginasPDF Lista de Piezas Orbitrol DLESTACIÓN DE JUEGOAún no hay calificaciones

- Información Del Elemento TelurioDocumento2 páginasInformación Del Elemento TelurioDaniel ParkerAún no hay calificaciones

- Historia Clínica Pediatrica SPSDocumento3 páginasHistoria Clínica Pediatrica SPSrodolfosussmannAún no hay calificaciones

- Wuolah Free Parcial SolucionDocumento9 páginasWuolah Free Parcial SolucionJorge PerezAún no hay calificaciones

- 2 Ccss 3Documento8 páginas2 Ccss 3MARCELA SANDOVALAún no hay calificaciones

- Problemática Ambiental en NicaraguaDocumento13 páginasProblemática Ambiental en NicaraguaLuis Alberto GAún no hay calificaciones

- Señalización de Riesgos Presentes en La Industria Petrolera, Del Servicio de Coiled TubingDocumento27 páginasSeñalización de Riesgos Presentes en La Industria Petrolera, Del Servicio de Coiled TubingArturoAún no hay calificaciones