Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ats - Actv 1

Cargado por

Roberto Núñez MonjeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ats - Actv 1

Cargado por

Roberto Núñez MonjeCopyright:

Formatos disponibles

Gestión de Backlog

Muestra de informes

INTEPRETACION DE GRAFICAS Porcentaje de las

acumulaciones pendientes

. . . . pendientes que se han

. mantenido en el sistema

durante más de 30 días

Tiempo estimado de reparación (ETTR): Duración Indicación de la respuesta de

Control del saldo de los Backlogs

Total de pedidos pendientes y de la reparación requerida Trabajo estimado para Identificación a lo largo del tiempo (por la organización para

generados, ejecutados y pendientes

pendientes pendientes por equipos reparar (ELTR): horas de trabajo de reparación ejemplo, mensual) del porcentaje de gestionar la ejecución de los

requeridas Atrasos en las diversas etapas del Backlogs de manera

Indicación de la reacción de la

Carga de trabajo esperando ser proceso de Gestión de Atrasos eficiente. Cuanto mayor sea

organización para mantener la carga

programada y ejecutada ... Riesgo total y Cuantificación de la gravedad de los Backlogs el porcentaje de BL> 30 días,

de trabajo pendiente y el riesgo de

riesgo por equipo de sufrir un evento no activos / pendientes. Relación directa con el Visualización efectiva de las áreas en las mayor será el riesgo de

fallas dentro de los objetivos

programado posible impacto en la disponibilidad del equipo y que se debe enfocar la atención (cuellos experimentar eventos / fallas

la fuerza de trabajo disponible. de botella) para mantener los tiempos inesperadas

correctos del Proceso.

Backlog Balance Backlog Pendiente Backlog ETTR & ELTR Backlogs > 30 Days

Backlog Status

¿Qué tenemos que hacer para alcanzar el resultado esperado? Cómo medimos (KPI's)

Administre de manera efectiva el Backlog Pendiente Total de backlog Pendientes de trabajos pendientes por equipo

Mantener el equilibrio correcto Atrasos Generados, Ejecutados y Pendientes

Observar y gestionar el impacto de los Backlogs Tiempo estimado de reparación (ETTR) y trabajo estimado para reparación (ELTR)

Administre de manera efectiva las etapas clave del proceso de Gestión de Backlog Estado de retraso

Evitar el riesgo debido a la edad de las acumulaciones % de Atrasos> 30 días (Envejecimiento)

El proceso comienza con la generación de un Backlog

Al generar una solicitud, debe considerar:

Calidad y precisión de la información Backlog Generacion Frecuencias

Lo completo Recursos

Todas las acciones de planificación se basarán en la información provista Contenidos

Backlog Management KPI’s Procedimientos

Test de Rutinas

Implementar rutinas

Diseño de rutina de Rutinas listo para operar CM

a

monitoreo de condiciones Asignar recursos

Personas, tranporte, herramientas y equipos

Test de Rutinas

Equipment Inspections Implementar rutinas

Electronic Machine Data Rutinas listo para operar CM Diseño e implentacion

Fluid Analysis Asignar recursos de rutinas de CM

Site Conditions / Application Personas, tranporte, herramientas y equipos

Work Order History & Backlog

El proceso de planificación de la

gestión del backlog se basa en

tres áreas distintas. CM: ¿Qué está incluido? DISEÑO E IMPLEMENTAR

Backlog Management Process

"Procesos que facilitan la

¿QUÉ ES UN BACKLOG?

detección oportuna y

Un defecto o condición Involucra a toda la organización

precisa de cambios en la

Concepto de gestión del atraso anormal detectada en el Documento escrito

salud del equipo, la

1.- Síntoma de deterioro equipo donde la Documento de acceso

operación y la gravedad de Resumen del proceso CM

2.- Rutinas de detección (Condition Monitoring) reparación puede ser Mantenerlo actualizado Dynamic

la aplicación en apoyo de

3.- Planificación define los planes y acciones para ejecutar las reparaciones diferida a una

una estrategia de

4.- Reparación de ejecución (reparación antes de la falla) oportunidad futura más

mantenimiento de

conveniente

reparación antes de falla ". Cansidera al establecer la

Estrategia de Mantenimiento

MTBF

Reducción de fallas

Gestión de BACKLOG Que es el monitoreo de condicion?

Manejando el proceso

Estrategia CM o SOP (Procedimiento

de Operación Estándar).

Definir el resultado del proceso "Fundación" de la casa

¿Por qué es importante CM? ESTRATEGIA Estrategia CM y Rutina CM

(Producto esperado) Sin Deterioro Claro, el

Mida y observe la tendencia Es el Proceso CM no puede ser

% indisponibilidad debido a eventos no programados Resumen del proceso CM ejecutada, administrada o mejorar

Definir y aplicar metas

(Metas, objetivos, puntos de referencia)

Analizar - Detectar desviaciones PLAN PARA OBTENER UN

MANTENIMIENTO BASADO EN LA

MANTENIMIENTO CONDICIÓN (M. PREDICTIVO)

PREDICTIVO RESULTADO ESPECÍFICO

Cómo medimos (KPI's) Determinar acciones correctivas Manejando el proceso

Identificar implementación

Total de acumulaciones acumuladas generadas por Origin Responsabilidades

Implementar Resumen del proceso CM

Seguimiento (3W)

Validar soluciones

EJECUCIÓN

Nivel de detección Fácil de realizar (bajo

% de fallas sin advertencia de CM INSPECIONES contenido técnico)

¿Qué debemos hacer para alcanzar el resultado esperado? Foco / objetivos:

Aproveche al máximo la

Laser de temperatura experiencia del operador

Prevención efectiva de fallas Otras Herramientas

Gestionar las fallas Impacto Pistola de temperatura

Efectivo CM Contribución / Esfuerzo Aproveche al máximo la

Detección efectiva experiencia del Operador

% De atrasos generados en los diez principales problemas

Trabajar en el objetivo Inspección diaria / periódica

Ahorro de costos de CM

Valiosa contribución de CM

Producción de registros

Asegurar que la máquina Objetivo rápido y fácil

sea "apta para el uso" de completar

Operador ("Ajuste para su uso")

Localizacion:

Campo-Alamcen Inspección durante la PM

Requisito de Pruebas de rendimiento

efectividad

Salidas

Calidad de Verificación operativa de los

Muchos tipos de inspección Inspecciones sistemas de máquinas

Muchas rutinas de monitoreo de Comienza en la puesta en marcha

se complementan entre sí. de PCR (Pre, Inspección previa a la PM

condición requieren contacto íntimo Procedimientos documentados y

Durante, Post) (preparación para PM)

con la máquina / máquina criterios de rendimiento

Inspección despues de la PM(calidad)

Iniciar el proceso de CI para mejorar la ejecución de M & R

DATOS ELECTRONICOS DE LA MAQUINA

APPLIED FAILURE ANALISIS (AFA) Analizar fallas TAPONES MAGNÉTICOS

ANALIZAR HISTORIA DE REPARACIÓN HISTORIAL DE Material en el cojinete

ORDENES DE ET: Para todas las maquinas CAT

Contaminantes en el aceite

TRABAJO Y BACKLOGS Desechos exteriores ANALISIS DE FLUIDOS

EL APRENDIZAJE ES CRÍTICO PARA Muestreo SOS VIMNS: LMT, LWL, Otros

Implementar aciones correctivas GARANTIZAR QUE LA HISTORIA NO SE REPITA ECM Información de la

maquina y componentes SIBAS/MIDAS: ERS Prodictos

FLITROS DE FLUIDOS

-Condiciones y operaciones INSPECCIÓN SOS ANALISIS

BCS: HMS Productos

Analizar la efectividad de las rutinas de administración de equipos -Futuros planes o expansiones mineras

Mejorar la PRODUC LINK, MINESTART

Uso de metales -CAT LAB -DAER LAB

aplicación o Verificar suficiente -ESTERNAL LAB

Comprenda la modificar la lubricacion el los cojinetes

mina / sitio estrategia de

actual mantenimiento Hierro Condicion del aceite

PANTALLAS MAGNÉTICAS Cobre Fisico y quimico

Historial de reparacion Learging from failure Aluminio

Hollin, Nitracion,

CONDICIONES DEL SITIO/ APLICACION Cobre

Sulfuracion, Oxidacion

Silicio Agua,Combustible,NBT?TAN,

Sodio viscocidad, conteo de particulas

TOP 10 Pareto Analisis de falla Plomo

Identificar operaciones

Identificar las características de Molibdeno

los circuitos operativos

MTTR

PLAN PREVENTIVO, RCA, AFA -Permanente + temporal

MTBS

POR COSTO Definir + Seguir + Monitorear -Regular Pit Observatiens

Parámetros Operacionales (Mediciones, tiempos, datos y análisis)

- Prácticas del operador, consumo -Identificar áreas para impraye

de combustible, distancia de

recorrido,% en pendiente

También podría gustarte

- Control 04 - ResueltoDocumento2 páginasControl 04 - ResueltoRoberto Núñez MonjeAún no hay calificaciones

- PC1 - Analisis de Caso - JugueríaDocumento3 páginasPC1 - Analisis de Caso - JugueríaRoberto Núñez Monje100% (1)

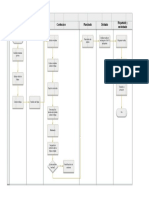

- Fljugrama PIscanoDocumento1 páginaFljugrama PIscanoRoberto Núñez MonjeAún no hay calificaciones

- FLujograma PISCANODocumento1 páginaFLujograma PISCANORoberto Núñez MonjeAún no hay calificaciones

- Flujograma ToallaDocumento1 páginaFlujograma ToallaRoberto Núñez MonjeAún no hay calificaciones

- TAREADOMICILIARIA S13.s1Documento1 páginaTAREADOMICILIARIA S13.s1Roberto Núñez MonjeAún no hay calificaciones

- p1 AdDocumento1 páginap1 AdRoberto Núñez MonjeAún no hay calificaciones

- Trabajo Empresa Chocolate Ver.1.2Documento10 páginasTrabajo Empresa Chocolate Ver.1.2Roberto Núñez MonjeAún no hay calificaciones

- FLujograma PISCANODocumento1 páginaFLujograma PISCANORoberto Núñez MonjeAún no hay calificaciones

- ENTORNOS EMPRESARIALES v1Documento6 páginasENTORNOS EMPRESARIALES v1Roberto Núñez MonjeAún no hay calificaciones

- Análisis de Las Cinco Fuerzas de PorterDocumento6 páginasAnálisis de Las Cinco Fuerzas de PorterDenis Falla Izquierdo100% (2)

- Idea de NegocioDocumento2 páginasIdea de NegocioRoberto Núñez MonjeAún no hay calificaciones

- Trabajo Empresa Chocolate Ver.1.5Documento17 páginasTrabajo Empresa Chocolate Ver.1.5Roberto Núñez MonjeAún no hay calificaciones

- Origen Del Derecho TributarioDocumento1 páginaOrigen Del Derecho TributarioJoseHuarancaLopezAún no hay calificaciones

- 02 CineticaQuimica Parte IIDocumento9 páginas02 CineticaQuimica Parte IIRoberto Núñez MonjeAún no hay calificaciones

- Crisis Del Estado OligarquicoDocumento3 páginasCrisis Del Estado OligarquicoRoberto Núñez Monje0% (1)

- Graficas en Coordenadas PolaresDocumento2 páginasGraficas en Coordenadas PolaresRoberto Núñez MonjeAún no hay calificaciones

- S02.s1 ENTORNO DE LA EMPRESADocumento43 páginasS02.s1 ENTORNO DE LA EMPRESARoberto Núñez MonjeAún no hay calificaciones

- TAREA DOMICILIARIA S14.s2Documento2 páginasTAREA DOMICILIARIA S14.s2Roberto Núñez MonjeAún no hay calificaciones

- Celda GalvanicaDocumento1 páginaCelda GalvanicaRoberto Núñez MonjeAún no hay calificaciones

- S03.s1 CULTURA ORGANIZACIONALDocumento39 páginasS03.s1 CULTURA ORGANIZACIONALRoberto Núñez Monje100% (1)

- Proceso para LngenieriaDocumento12 páginasProceso para LngenieriaRoberto Núñez MonjeAún no hay calificaciones

- 05 Electrolisis EjerciciosDocumento7 páginas05 Electrolisis EjerciciosRoberto Núñez Monje50% (2)

- Argumento 4 - CiudadaniaDocumento1 páginaArgumento 4 - CiudadaniaRoberto Núñez MonjeAún no hay calificaciones

- Guía N°2 Cinética QuímicaDocumento2 páginasGuía N°2 Cinética Químicaguilver75% (4)

- Tipos de ContratoDocumento2 páginasTipos de ContratoRoberto Núñez MonjeAún no hay calificaciones

- Investigación OperativaDocumento1 páginaInvestigación OperativaRoberto Núñez MonjeAún no hay calificaciones

- Proceso para LngenieriaDocumento12 páginasProceso para LngenieriaRoberto Núñez MonjeAún no hay calificaciones

- 01 ReacionesRedoxDocumento2 páginas01 ReacionesRedoxRoberto Núñez MonjeAún no hay calificaciones

- UTP Guia de Laboratorio 12 HITDDocumento8 páginasUTP Guia de Laboratorio 12 HITDedison camargoAún no hay calificaciones

- Avena GranoDocumento2 páginasAvena GranoENRIQUE ANDRES MELGAREJO FUENTEALBAAún no hay calificaciones

- Plan de Clase Babich - PracticaDocumento1 páginaPlan de Clase Babich - PracticakellyAún no hay calificaciones

- Formato de Contenido de Plan de Gestión Integral de Desechos SanitariosDocumento4 páginasFormato de Contenido de Plan de Gestión Integral de Desechos SanitariosPaoPilcoVireAún no hay calificaciones

- Apsd Apsd-616 FormatoalumnotrabajofinalDocumento8 páginasApsd Apsd-616 FormatoalumnotrabajofinalJhoel Quispe CastilloAún no hay calificaciones

- REPOSTERÍA BÁSICA - Historia de La ReposteríaDocumento3 páginasREPOSTERÍA BÁSICA - Historia de La Reposteríawilrey reyesAún no hay calificaciones

- Proyecto - Recuperacion de CondensadoDocumento19 páginasProyecto - Recuperacion de CondensadoPabloXavierAún no hay calificaciones

- Vaginosis Bacteriana y Embarazo PresentacionDocumento45 páginasVaginosis Bacteriana y Embarazo PresentacionClaudia ParedesAún no hay calificaciones

- 26 Ind Jaime PenaranaDocumento34 páginas26 Ind Jaime PenaranaJavier Manuel IbanezAún no hay calificaciones

- Liquidacion Sena NominaDocumento7 páginasLiquidacion Sena Nominaedwar marin jaramilloAún no hay calificaciones

- PROBABILIDADDocumento65 páginasPROBABILIDADANDERSSONAún no hay calificaciones

- Modelo de Procedimiento para El Comité de Convivenci1Documento9 páginasModelo de Procedimiento para El Comité de Convivenci1katherine benavidesAún no hay calificaciones

- Tiopental SódicoDocumento10 páginasTiopental Sódicorom92Aún no hay calificaciones

- Mantenimiento Del CompresorDocumento6 páginasMantenimiento Del CompresorDAIBER DANIEL MENDOZA FERIAAún no hay calificaciones

- Elaboración de Un Hidrogel A Partir de Quitosano para La Eliminacion de Metales PesadosDocumento19 páginasElaboración de Un Hidrogel A Partir de Quitosano para La Eliminacion de Metales PesadosJoel Santiago Aguilar LoyolaAún no hay calificaciones

- Características Del Efecto InvernaderoDocumento2 páginasCaracterísticas Del Efecto Invernaderoleobardo campos86% (7)

- Tercer Periodo PDFDocumento54 páginasTercer Periodo PDFcarina mercadoAún no hay calificaciones

- 26 TonglenDocumento3 páginas26 TonglenPaulaDharmaAún no hay calificaciones

- Ensayo 4 Malas Noticias en MedicinaDocumento2 páginasEnsayo 4 Malas Noticias en MedicinaJONATHAN PAUL CUEVA SARANGOAún no hay calificaciones

- Comunicado 10Documento3 páginasComunicado 10Sara PedraosAún no hay calificaciones

- Presentacion-De-Secadores-De-BandejaDocumento6 páginasPresentacion-De-Secadores-De-BandejaCarlos LealAún no hay calificaciones

- Escrito de Acusacion Grupo 12Documento22 páginasEscrito de Acusacion Grupo 12MARIANA ALEJANDRA RAMIREZ CRUZAún no hay calificaciones

- Guia 2Documento18 páginasGuia 2centro de educacion laboralAún no hay calificaciones

- Tablas Densidad y PesoDocumento2 páginasTablas Densidad y Pesothemis_lunadark9540Aún no hay calificaciones

- Trabajo Final - Psicologia OrganizacionalDocumento43 páginasTrabajo Final - Psicologia OrganizacionalAdriana AriasAún no hay calificaciones

- Caracterización de Sedimentos Hidráulica FluvialDocumento35 páginasCaracterización de Sedimentos Hidráulica FluvialAndresFelipeGuzmanCifuentesAún no hay calificaciones

- LGDocumento22 páginasLGapi-3703813100% (3)

- GasesDocumento6 páginasGasesJose Chavez TobarAún no hay calificaciones

- Remuneracion PeruDocumento12 páginasRemuneracion PeruHuberJamesAún no hay calificaciones

- HidrostaticaDocumento7 páginasHidrostaticaLuis Miguel Angel Lizarraga MattoAún no hay calificaciones

- Anexo 5 Manual SobrevientesDocumento36 páginasAnexo 5 Manual SobrevientesANILSA HUERTASAún no hay calificaciones