Documentos de Académico

Documentos de Profesional

Documentos de Cultura

6 - Guía Diagrama de Recorrido PDF

Cargado por

GabrielaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

6 - Guía Diagrama de Recorrido PDF

Cargado por

GabrielaCopyright:

Formatos disponibles

UNIVERSIDAD DEL NORTE

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

1. IDENTIFICACIÓN

DIVISIÓN INGENIERÍA

PROGRAMA INGENIERÍA INDUSTRIAL

MATERIA ESTUDIO DEL TRABAJO

CÓDIGO IIN 4300

PRACTICA CINCO

TEMA DIAGRAMA DE RECORRIDO

2. OBJETIVO

Permitir que el estudiante realice en forma satisfactoria, un diagrama de recorrido con

base en los conocimientos teóricos adquiridos sobre el tema.

Definir los retrocesos, congestión y movimientos innecesarios largos, que visualice el

estudiante en el diagrama de recorrido.

Facilitar al estudiante los medios o mecanismos necesarios para que con ellos

proponga mejoras.

De igual forma se espera que el estudiante realice un diagrama bimanual, aplicando

los conocimientos impartidos en clase. El estudiante debe estar en la capacidad de

diagramar el estado actual de un procedimiento y proponer una mejora sustancial en

él.

3. JUSTIFICACIÓN.

El profesional contemporáneo enfrenta el reto de contribuir a la innovación y el

perfeccionamiento de organizaciones ubicadas en un contexto de complejidad

creciente. De allí su necesidad de que conozca cada uno de los componentes que

afectan el funcionamiento de este entorno cambiante.

El estudio de la productividad permite conocer las debilidades, fallas y aciertos que se

presentan en una organización en torno al manejo eficiente de sus recursos. Mediante

el análisis de la productividad se pretende lograr mejoras en la calidad del producto y/o

servicio que contribuyan a ser más competitivos.

4. DESCRIPCIÓN DE LA PRÁCTICA

PLANTA PROCESADORA DE GOMA DE MASCAR AZUCARADA RECUBIERTA

Debe tener en cuenta que todas las materias primas deben ser inspeccionadas y luego

transportadas desde la bodega de materias primas a las maquinas correspondientes

donde inicia el proceso.

1. El azúcar granulado es pesado en el almacén y luego llevado a la máquina de

molienda universal de alta velocidad para convertirla en polvo de azúcar fino.

2. Al mismo tiempo, se pesa una cantidad de goma base en el almacén y luego es

colocada en la Máquina de Fusión y mezcla que disuelve la goma y la calienta a una

temperatura de 90°C para diluir la goma base en forma semilíquida. Luego, en esta

máquina el azúcar en polvo, la goma base semilíquida, la maltosa y los saborizantes

son mezclados de acuerdo con las proporciones deseadas por alrededor de 20 – 25

minutos, al final de esta etapa se debe inspeccionar la consistencia de la mezcla.

4. Luego, la mezcla es colocada en la máquina estrujadora y moldeadora que produce

una goma de 300 mm de ancho y 25 mm de espesor y después debe pasar a través

de una máquina laminadora (o máquina de 5 rodillos) para obtener goma de 500 mm

de ancho por 15 mm de espesor. Luego, la goma es moldeada a la forma deseada por

una máquina moldeadora. La goma de mascar azucarada es transportada a la

máquina cortadora para que tome su tamaño final.

5. La goma de mascar, es depositada provisionalmente en un cuarto con temperatura

controlada entre 24 – 26°C y humedad al 50% (esto con el fin de evitar que pierda sus

propiedades físicas y químicas). Mientras permanece aquí, la goma debe ser

inspeccionada cada hora. Posteriormente es llevada a la máquina recubridora.

6. Para elaborar el recubrimiento, azúcar granulada y maltosa son mezclados según

una fórmula maestra y vertidos en la máquina de mezcla y cocción, previa extracción y

pesaje en el almacén de materias primas. Luego, la mezcla es enviada a la máquina

fusionadora de arroz para que sea combinada con pasta de arroz y producir el jarabe.

7. El jarabe es vaciado en la máquina recubridora para revestir a la goma de mascar.

Esta máquina está equipada con tuberías de aire refrigerado a través del cual se

genera el proceso de secado. Como resultado de esta operación, la goma de mascar

sale recubierta completamente del jarabe.

8. Luego, se hace una inspección visual del 100% de la integridad de la goma de

mascar, la cual se realiza en la zona de empaque. Al final de dicha inspección,

cualquier producto que no cumpla los estándares de calidad será enviado a la

máquina aplastadora de goma y luego llevada a la maquina recubridora donde inicia

su reproceso. Si los productos aprueban la inspección, pasan a la etapa de empaque.

9. Finalmente, la goma de mascar recubierta es empacada individualmente, luego en

bolsas de 50 unidades y, por último, en cajas de 100 bolsas. Después de esto, las

cajas son almacenadas y, cuando el dpto. de logística lo autorice, llevadas a las zona

de cargue para despacho al cliente.

5. REQUERIMIENTOS DE LA PRÁCTICA.

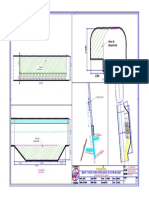

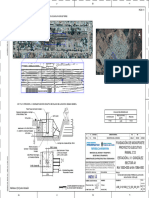

El área disponible es de 40m (largo) x 20m (ancho) x 6m (alto)

Realizar el diagrama de proceso para la fabricación de gomas de mascar

recubiertas.

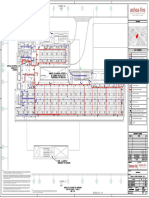

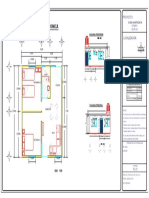

Realizar el diagrama de recorrido actual. Mencione que fallas se tienen en la

distribución de la planta.

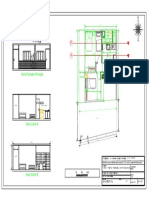

Realizar el diagrama de recorrido mejorado en el caso que el lote estuviera en

una esquina. Justifique los cambios realizados con respecto a la estructura

inicial.

Realizar el diagrama de recorrido mejorado en el caso que el lote estuviera en

la mitad de una cuadra. Justifique los cambios realizados con respecto a la

estructura anterior. ¿Qué consideraciones adicionales hay que tener?

Para realizar el diseño mejorado de la planta debe tener en cuenta los

siguientes parámetros:

o Se debe conservar la geometría del terreno disponible para construir

o Las dimensiones de las maquinas y el área de las oficinas

administrativas, las bodegas, la zona de control de calidad y el cuarto

de temperatura controlada no se pueden modificar, pero sí reubicar.

o En la medida de lo posible se deben agrupar en un mismo cuarto

maquinas con características similares.

o Todo el plano debe estar acotado.

o Realizar el plano en MS Visio en escala de 1:50 ó 1:100

Debe colocar las medidas de las líneas del diagrama, con el fin de hallar la

distancia total recorrida en el proceso. Esto con el fin de evaluar y comparar las

mejoras en el diseño de la planta. (Para acotar seleccione puntos centrales)

6. CUESTIONARIO DIAGRAMA DE RECORRIDO

Analice el diagrama de recorrido actual y mencione las fallas del diseño de la

planta,

¿Cuántas demoras, congestiones y recorridos excesivos detecta usted?

¿Qué diferencia existe entre un diagrama de hilos y uno de recorrido?

6,30m

6,50m

8,60m 18,60m

2,70m 2,00m 1,70m

2,20m

2,00m

2,50m

ÁREA DE

3,95m

5,10m 4,95m 3,95m

3,00m

Maquina de

3,00m

Maquina LOGISITCA

Fusionadora Fusión y

1,20m 1,20m 1,20m

de Arroz Mezcla

Maquina

Moldeadora Maquina de

Molienda

8,70m

2,00m

Universal

2,50m ÁREA DE

11,00m

Máquina ÁREA COMERCIAL GERENCIA

4,75m

CONTABILIDAD Y

2,00m

4,50m

1,65m

3,61m

aplastadora de

FINANCIERA

goma

2,50m

Maquina Recubridora

Maquina Cortadora

3,40m

5,20m

1,72m

3,30m

1,20m

4,30m Maquina de Moldeado y

2,00m 4,20m Estrujado

Maquina de Mezcla

CUARTO DE ASEO Y

4,00m

y cocción

MANTENIMIENTO

2,70m

2,00m

2,00m

1,90m

1,70m

5,80m

5,05m

1,20m

2,95m

2,20m

11,90m

CUARTO DE

ZONA DE CARGUE Y Maquina de empaque TEMPERATURA

individual CONTROLADA

DESCARGUE

ALMACÉN DE MATERIAS

9,20m

9,00m

1,20m

PRIMAS

Maquina de

7,30m

4,60m

5 rodillos BODEGA DE PRODUCTO

Maquina de empaque en

bolsas

TERMINADO

4,00m

CONTROL DE CALIDAD

Zona de empaque en

cajas 2,60m

6,00m 7,25m 9,10m

6,20m

6,60m

También podría gustarte

- Trazado de desarrollos en tuberías. FMEC0108De EverandTrazado de desarrollos en tuberías. FMEC0108Calificación: 3 de 5 estrellas3/5 (2)

- Lab Diagrama de RecorridoDocumento3 páginasLab Diagrama de RecorridoCamilo DiazAún no hay calificaciones

- Lab Diagrama de Recorrido PDFDocumento6 páginasLab Diagrama de Recorrido PDFVale MarrugoAún no hay calificaciones

- Pequeñas Plantas - Bustamante - Guerrero - Guerrero - Sánchez - Uguña.Documento9 páginasPequeñas Plantas - Bustamante - Guerrero - Guerrero - Sánchez - Uguña.Kevin Sánchez VeintimillaAún no hay calificaciones

- Box Culvert V1-Layout1Documento1 páginaBox Culvert V1-Layout1David TorresAún no hay calificaciones

- Gadp U2 Ea MaccDocumento8 páginasGadp U2 Ea MacclourdesmlccAún no hay calificaciones

- Catálogo Aguazul 2021Documento13 páginasCatálogo Aguazul 2021Bruna BotanAún no hay calificaciones

- Plano de Planta de Snack CamarónDocumento1 páginaPlano de Planta de Snack CamarónBrenda Gallo SánchezAún no hay calificaciones

- PLANOS CanaletaDocumento1 páginaPLANOS CanaletaJUAN MANUEL MELO JARAMILLOAún no hay calificaciones

- Ar 05Documento1 páginaAr 05Antoni Perez HAún no hay calificaciones

- Distribucion de Casa de 2 Niveles Con Escalera en CurvaDocumento1 páginaDistribucion de Casa de 2 Niveles Con Escalera en CurvasoniaAún no hay calificaciones

- Nv.2860 CR SE VE 30kcfm - DesquincheDocumento1 páginaNv.2860 CR SE VE 30kcfm - DesquincheRoger MarcialAún no hay calificaciones

- Diseño de Vigas Postensadas de Un Puente CortoDocumento46 páginasDiseño de Vigas Postensadas de Un Puente CortoPamela Isabel Yucra MamaniAún no hay calificaciones

- Planos Electrico Trabajo CaiconaDocumento1 páginaPlanos Electrico Trabajo CaiconaJavier Zenteno PradoAún no hay calificaciones

- Ducto eléctrico y tubería de voz y datosDocumento1 páginaDucto eléctrico y tubería de voz y datosEdwar CamargoAún no hay calificaciones

- Actividad OpcionalDocumento2 páginasActividad OpcionalJaime Barrios MelgarAún no hay calificaciones

- Plano Arquitectonico Casa San Angel 51.5M2Documento1 páginaPlano Arquitectonico Casa San Angel 51.5M2Jose DuarteAún no hay calificaciones

- Dani Wittig - Planta Locales 1y2Documento1 páginaDani Wittig - Planta Locales 1y2Cori GiampietroAún no hay calificaciones

- Prácticas PerdisDocumento1 páginaPrácticas PerdisTais EstayAún no hay calificaciones

- Ejercicio Predimensionamiento Concreto 2021 01Documento2 páginasEjercicio Predimensionamiento Concreto 2021 01DIEGO ALEJANDRO BARCO PÉREZAún no hay calificaciones

- PlanoDocumento1 páginaPlanoAlexandra ExeAún no hay calificaciones

- ML2 CML 01B C 07a S28J Iered Dis PL 4201 00Documento1 páginaML2 CML 01B C 07a S28J Iered Dis PL 4201 00Sergio MenachoAún no hay calificaciones

- PLANO1Documento1 páginaPLANO1Juany GonzalezAún no hay calificaciones

- Corte As-Built: Cocina DepositoDocumento1 páginaCorte As-Built: Cocina DepositoNg NghAún no hay calificaciones

- Biorreactor - Etapa 3 y 4 - Esperanza 2Documento1 páginaBiorreactor - Etapa 3 y 4 - Esperanza 2Bruno MedinaAún no hay calificaciones

- Plano fotogrametrico-GASRSAS EJECUTADO A-1Documento1 páginaPlano fotogrametrico-GASRSAS EJECUTADO A-1jose antonio tacca huaraccaAún no hay calificaciones

- Ej de Presentar Sus Laminas - Cowork - A1Documento3 páginasEj de Presentar Sus Laminas - Cowork - A1Mark Antonny Alavi CorralesAún no hay calificaciones

- L - ARQUITECTURA COMPLETA (Parque Sirena V - 2)Documento6 páginasL - ARQUITECTURA COMPLETA (Parque Sirena V - 2)CARLOSAún no hay calificaciones

- L - Arquitectura Completa (Parque Sirena V - 3)Documento6 páginasL - Arquitectura Completa (Parque Sirena V - 3)CARLOSAún no hay calificaciones

- Paredes 1Documento1 páginaParedes 1Luis DurónAún no hay calificaciones

- Mejora redes primarias subsanar deficiencias MT QuispicanchiDocumento1 páginaMejora redes primarias subsanar deficiencias MT QuispicanchiLemuel Huaman CondeAún no hay calificaciones

- Caso Deafrani SAC - TA 3 2020 01Documento3 páginasCaso Deafrani SAC - TA 3 2020 01Marlon Prada AndradeAún no hay calificaciones

- Presentación EscritorioDocumento15 páginasPresentación Escritoriocarlos arroyo0% (1)

- 380 Ec B 16 Litronic de en Es FR It RuDocumento6 páginas380 Ec B 16 Litronic de en Es FR It RuEmanuel Yllachura laymeAún no hay calificaciones

- Plano de Conjunto BajoDocumento1 páginaPlano de Conjunto BajoDianaBmmAún no hay calificaciones

- Levantamiento Del Sitio.Documento1 páginaLevantamiento Del Sitio.SAUL SANTIAGO RODRIGUEZAún no hay calificaciones

- CÁLCULOS ELÉCTRICOSCONDUCTORESproblema PDFDocumento5 páginasCÁLCULOS ELÉCTRICOSCONDUCTORESproblema PDFPERCY ALBERTO SILVA SANTISTEBANAún no hay calificaciones

- HOJA 1/1: Fundación de Monoposte Proyecto Ejecutivo Ramal C12 Estación J. V. GonzálezDocumento1 páginaHOJA 1/1: Fundación de Monoposte Proyecto Ejecutivo Ramal C12 Estación J. V. GonzálezJuan P SAún no hay calificaciones

- Croquis UrgenciasDocumento1 páginaCroquis UrgenciasFabiola OsunaAún no hay calificaciones

- esquema-cuadro-completo-seccion-3-00-x-2-70-m-terrenoDocumento1 páginaesquema-cuadro-completo-seccion-3-00-x-2-70-m-terrenoMavelas ToleAún no hay calificaciones

- Plano Tuberia Vanessa 2190218Documento1 páginaPlano Tuberia Vanessa 2190218Santiago BallenAún no hay calificaciones

- 3 Plano2Documento1 página3 Plano2CristianBIsasmendiAún no hay calificaciones

- Depas 6-Aca 03Documento1 páginaDepas 6-Aca 03Luis Ángel MartínezAún no hay calificaciones

- Plano Martioro Casa La Victoria-Plantas y CortesDocumento1 páginaPlano Martioro Casa La Victoria-Plantas y CortesJorge GutierrezAún no hay calificaciones

- Para InformeDocumento11 páginasPara InformeEssmeralda RojasAún no hay calificaciones

- Plano HotelDocumento1 páginaPlano HotelNilton Juan PedroAún no hay calificaciones

- D-2 Techo Terminal ZonalDocumento1 páginaD-2 Techo Terminal ZonalSonia AlejoAún no hay calificaciones

- Ubicacion PredioDocumento1 páginaUbicacion PredioAntonio CordovaAún no hay calificaciones

- Nicolas Plantilla Cons ArqDocumento4 páginasNicolas Plantilla Cons ArqNico CaceAún no hay calificaciones

- Plano de Planta Del EventoDocumento1 páginaPlano de Planta Del EventoMarcelo herediaAún no hay calificaciones

- Plano Planta Accesibilidad Universal Sucursal RancaguaDocumento1 páginaPlano Planta Accesibilidad Universal Sucursal RancaguaGLOrAún no hay calificaciones

- Arquitectura (1) - A01Documento1 páginaArquitectura (1) - A01Paul CAbasAún no hay calificaciones

- Plano de Planta de Un DepósitoDocumento1 páginaPlano de Planta de Un DepósitoSantiago LopezAún no hay calificaciones

- Plano de Planta de Un DepósitoDocumento1 páginaPlano de Planta de Un DepósitoSantiago LopezAún no hay calificaciones

- 1.a. Estandar Cuadro de Madera 3.50 X 3.00-3.5x2.60Documento1 página1.a. Estandar Cuadro de Madera 3.50 X 3.00-3.5x2.60Mavelas ToleAún no hay calificaciones

- Esquema planta trampa grasa lavadero norteDocumento1 páginaEsquema planta trampa grasa lavadero norteJohn RondonAún no hay calificaciones

- Omar Lozoya Terraza Jardin Planta Alta-1Documento1 páginaOmar Lozoya Terraza Jardin Planta Alta-1holasoyjorgexdxd23183Aún no hay calificaciones

- Hidrosanitario Planta Sanitaria. Vers2Documento1 páginaHidrosanitario Planta Sanitaria. Vers2camilo castroAún no hay calificaciones

- Proyecto - Inst-D 2006.146 PDFDocumento26 páginasProyecto - Inst-D 2006.146 PDFGabrielaAún no hay calificaciones

- 02 - Teoria Del Maquinado IIDocumento110 páginas02 - Teoria Del Maquinado IIGabriela100% (1)

- 6 - Guía Diagrama de Recorrido PDFDocumento4 páginas6 - Guía Diagrama de Recorrido PDFGabrielaAún no hay calificaciones

- Toc - Theory of Constraints o Teoria de PDFDocumento52 páginasToc - Theory of Constraints o Teoria de PDFGabrielaAún no hay calificaciones

- Toc - Theory of Constraints o Teoria de PDFDocumento52 páginasToc - Theory of Constraints o Teoria de PDFGabrielaAún no hay calificaciones

- Cuentas X Cobrar e InventariosDocumento18 páginasCuentas X Cobrar e InventariosJosé Luis Peña MezaAún no hay calificaciones

- SESION Control RemotoDocumento9 páginasSESION Control RemotoZoraida SotoAún no hay calificaciones

- Reporte 01 Ramirez MairaDocumento14 páginasReporte 01 Ramirez MairaMaira MendiolaAún no hay calificaciones

- 7 - Artes PlastDocumento151 páginas7 - Artes PlastVicente filemon Condori quispeAún no hay calificaciones

- 07 085 Vol I Especificacion SAS 5-2 - R1 0516Documento14 páginas07 085 Vol I Especificacion SAS 5-2 - R1 0516Juan Carlos PérezAún no hay calificaciones

- Guía Didáctica - Medicion y Mejoramiento de La ProduccionDocumento11 páginasGuía Didáctica - Medicion y Mejoramiento de La ProduccionJarol elcrackAún no hay calificaciones

- Guía de trabajo aprende en casa para grados cuartos de tecnología e informáticaDocumento2 páginasGuía de trabajo aprende en casa para grados cuartos de tecnología e informáticacarito bejaAún no hay calificaciones

- Elementos Del Coso 1Documento14 páginasElementos Del Coso 1oneiri villalba solisAún no hay calificaciones

- Redes - Enlace FisicoDocumento124 páginasRedes - Enlace FisicoCristian Andres Flores Sandoval0% (1)

- Curso IA 2024Documento7 páginasCurso IA 2024Gisel SusanaAún no hay calificaciones

- Fundamento en RedesDocumento14 páginasFundamento en RedesCRISTIAN DELGADOAún no hay calificaciones

- Lazos de Control ClarificadorDocumento37 páginasLazos de Control ClarificadorWanda LourdesAún no hay calificaciones

- Unidad 5 Ethernet PDFDocumento19 páginasUnidad 5 Ethernet PDFCharly ÁvilaAún no hay calificaciones

- Tesis - ERP - Implementación Del ERP BAAN IV - en El Grupo Empresarial Vega PDFDocumento100 páginasTesis - ERP - Implementación Del ERP BAAN IV - en El Grupo Empresarial Vega PDFisabelita55Aún no hay calificaciones

- Datasheet MOTOROLA DGP8550 PDFDocumento3 páginasDatasheet MOTOROLA DGP8550 PDFrbulnes2350Aún no hay calificaciones

- Ejemplo de Diseño Estructural de Losa de CimentaciónDocumento16 páginasEjemplo de Diseño Estructural de Losa de CimentaciónVictorRojasRodriguez100% (1)

- CD 0647Documento322 páginasCD 0647Alvaro CueAún no hay calificaciones

- Practicas #1 Modelo Osi y TcpipDocumento27 páginasPracticas #1 Modelo Osi y TcpipAngel Cañas AmorosoAún no hay calificaciones

- Curso Symfony 2Documento262 páginasCurso Symfony 2Marina LeonAún no hay calificaciones

- Seguridad digital: Amenazas comunes y sistemas de protecciónDocumento1 páginaSeguridad digital: Amenazas comunes y sistemas de protecciónNath GarciaAún no hay calificaciones

- Pract 2 WSDocumento11 páginasPract 2 WSCarlos Alberto Vidales SotoAún no hay calificaciones

- 5.1 Calculo de Iluminacion Emergencia Subestacion 2 PDFDocumento12 páginas5.1 Calculo de Iluminacion Emergencia Subestacion 2 PDFJuan Carlos Suarez NiñoAún no hay calificaciones

- Brochure1 PDFDocumento17 páginasBrochure1 PDFsimon nuñezAún no hay calificaciones

- Bloque de Cilindros y Conjunto MovilDocumento29 páginasBloque de Cilindros y Conjunto MovilMichael DonisAún no hay calificaciones

- Arnés Reata X Cuatro ArgollasDocumento1 páginaArnés Reata X Cuatro ArgollasNelson VelezAún no hay calificaciones

- Taller - 1 - Ejemplos de Sistemas de ControlDocumento3 páginasTaller - 1 - Ejemplos de Sistemas de Controljulian sanchezAún no hay calificaciones

- Cuarto A Plan de Contingencia de Técnica Tecnológica Prof. Esther ChavezDocumento3 páginasCuarto A Plan de Contingencia de Técnica Tecnológica Prof. Esther ChavezMarco Antonio Choque LauraAún no hay calificaciones

- 1.5.7-Packet-Tracer - Network-Representation - es-XL Activitat 1 (Brahim)Documento4 páginas1.5.7-Packet-Tracer - Network-Representation - es-XL Activitat 1 (Brahim)brahim lemtakhamAún no hay calificaciones

- Flujograma LABORATORIODocumento4 páginasFlujograma LABORATORIOJony Gutiérrez AbantoAún no hay calificaciones

- Unidad 03-1 Analisis y Diseno de Procesos 2023Documento21 páginasUnidad 03-1 Analisis y Diseno de Procesos 2023maximiliano galvezAún no hay calificaciones

- Anteproyecto Flexnort, Ricardo MontañezDocumento40 páginasAnteproyecto Flexnort, Ricardo MontañezVentiocho Guerrero0% (1)