Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Hoja de Diseño de Un Transportador Helicoida Vertical

Cargado por

Joel Villca0 calificaciones0% encontró este documento útil (0 votos)

12 vistas2 páginasEste documento presenta un resumen del proceso de diseño de un transportador helicoidal, incluyendo la selección de parámetros como el diámetro y grado de llenado del helicoide, la velocidad de rotación, el volumen y caudal transportado, y la potencia requerida. También describe el cálculo y selección de componentes como el motor eléctrico, motoreductor, ejes huecos y soportes, así como la verificación de resistencia y vida útil de las partes sometidas a esfuerzos.

Descripción original:

indice para calculo

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEste documento presenta un resumen del proceso de diseño de un transportador helicoidal, incluyendo la selección de parámetros como el diámetro y grado de llenado del helicoide, la velocidad de rotación, el volumen y caudal transportado, y la potencia requerida. También describe el cálculo y selección de componentes como el motor eléctrico, motoreductor, ejes huecos y soportes, así como la verificación de resistencia y vida útil de las partes sometidas a esfuerzos.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

12 vistas2 páginasHoja de Diseño de Un Transportador Helicoida Vertical

Cargado por

Joel VillcaEste documento presenta un resumen del proceso de diseño de un transportador helicoidal, incluyendo la selección de parámetros como el diámetro y grado de llenado del helicoide, la velocidad de rotación, el volumen y caudal transportado, y la potencia requerida. También describe el cálculo y selección de componentes como el motor eléctrico, motoreductor, ejes huecos y soportes, así como la verificación de resistencia y vida útil de las partes sometidas a esfuerzos.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

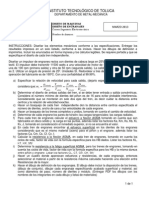

Hoja de diseño de un transportador helicoidal

1. Adopción del diámetro del helicoide D y grado de llenado 𝝋

2. Adopción de la velocidad de rotación del helicoide

3. Volumen transportado 𝑄𝑣

4. Caudal másico transportado 𝑄

5. Potencia de accionamiento del helicoide 𝑃𝑎

5.1 Potencia del motor eléctrico a 3000 msnm.

5.2 Factor de altura, rendimiento y factor de potencia

5.3 Selección del motor eléctrico WEG (carcasa)

6. Calculo del motoreductor de ejes paralelos

6.1 Factores tipos de servicio, factor de temperatura, factor según el número de horas trabajadas y rendimiento de

los engranajes

6.2 Selección del motoreductor MOTOX (carcasa)

6.3 Calculo de la velocidad de salida del motoreductor

7. Recalculo del volumen transportado 𝑄𝑣 , caudal másico transportado 𝑄

7.1 Recalculo de la potencia de accionamiento del helicoide 𝑃𝑎 y comprobación

8. Velocidad del transporte del material V

9. Fuerza axial originada por el helicoide 𝐹𝑎 para el momento torsor máximo producido por el motor eléctrico

𝑀𝑚𝑎𝑥

10. Diseño del eje hueco que soporta el helicoide considerando el momento flector, momento torsor máximo 𝑀𝑚𝑎𝑥

y fuerza axial 𝐹𝑎 (código ASME)

11. Calculo de la resistencia a la soldadura de la hélice al eje hueco, alternando cordones y espacios de 10 cm

a) Longitud de la soldadura

b) Dimensiones de la hélice en la plancha

12. Diseño de los husillos de acoplamiento entre ejes huecos y soportes extremos (considerando el momento torsor

máximo Mmax, corte y aplastamiento)

13. Diseño del canal considerando el canal como tubo de paredes delgadas sometido a par torsor a motor trabado

𝑻𝒕𝒓𝒂𝒃 . Reducir las longitudes con horquillas soldadas a manera de riostra para lo cual determinar:

a) El espesor de la chapa

b) Longitudes arriostradas

c) Verificar las longitudes arriostradas, considerando una deformación angular permisible de 2 grados por metro.

Peso total del transportador

14. Carga distribuida por el peso del helicoide

a) Peso del tubo del eje

b) Peso del helicoide

c) Fuerza axial

d) Peso del fango

15. Diseño del perno de acoplamiento a corte y aplastamiento producido por 𝑀𝑚𝑎𝑥

16. Selección de los soportes extremos (chumacera a rodamiento) estimación de la vida del rodamiento

17. Comprobación del tubo como una columna para ver su resistencia.

18. Comprobación de los pernos de acoplamiento del motoreductor a la plancha de soporte con momento máximo

a rotor trabado.

19. Esquemas y dibujos sobre las partes recomendables a dibujar

También podría gustarte

- Mecánica de la fractura y análisis de falla en metalesDe EverandMecánica de la fractura y análisis de falla en metalesCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Elementos de concreto reforzado IIDe EverandElementos de concreto reforzado IICalificación: 5 de 5 estrellas5/5 (1)

- Ingeniería de la energía eólicaDe EverandIngeniería de la energía eólicaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Guía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarDe EverandGuía práctica de dimensionado de tuberías: Agua, gas, calefacción y energía solarCalificación: 3.5 de 5 estrellas3.5/5 (4)

- Solucionario Elementos de Maquinas Robert MottDocumento119 páginasSolucionario Elementos de Maquinas Robert MottJoel Villca50% (4)

- Microcentrales Hidroeléctricas con aplicación de máquinas reversiblesDe EverandMicrocentrales Hidroeléctricas con aplicación de máquinas reversiblesCalificación: 5 de 5 estrellas5/5 (1)

- Diseo de Un Transportador de Rastras para Bagazo de CaaDocumento231 páginasDiseo de Un Transportador de Rastras para Bagazo de Caaluis ulloaAún no hay calificaciones

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- Diseño, construcción y criterios de supervisión de edificaciones en mampostería estructural según la NSR-10De EverandDiseño, construcción y criterios de supervisión de edificaciones en mampostería estructural según la NSR-10Aún no hay calificaciones

- Extrusora de ArcillaDocumento56 páginasExtrusora de ArcillaWilder FloresAún no hay calificaciones

- Seleccion de Cilindros NeumaticosDocumento35 páginasSeleccion de Cilindros NeumaticosAndre Nicola GarciaAún no hay calificaciones

- Gestión de Las Adquisiciones Del ProyectoDocumento11 páginasGestión de Las Adquisiciones Del ProyectolkattygAún no hay calificaciones

- Preguntas CAPITULO 9Documento2 páginasPreguntas CAPITULO 9Christian Quito50% (4)

- MC Elevadores Capacho PDFDocumento11 páginasMC Elevadores Capacho PDFAlex BurgosAún no hay calificaciones

- Helices de Paso - UNIDocumento10 páginasHelices de Paso - UNISarah Perez100% (1)

- Motor de Fondo y TurbinasDocumento15 páginasMotor de Fondo y TurbinasMarlen Fabiola Villca ChoqueAún no hay calificaciones

- Tesis - Elevador de Cangilones - D-79688Documento131 páginasTesis - Elevador de Cangilones - D-79688Jimmy Carvajal JimmyAún no hay calificaciones

- Diseño de Un Transportador de Rastras para Bagazo de CañaDocumento231 páginasDiseño de Un Transportador de Rastras para Bagazo de CañaBryan Llivicura VargasAún no hay calificaciones

- Examen de ServiciosDocumento4 páginasExamen de ServiciosRensolt Javier Silva QuispeAún no hay calificaciones

- Calculo y Diseño de Una Cortadora IndustrialDocumento37 páginasCalculo y Diseño de Una Cortadora IndustrialMax Cotera PalaciosAún no hay calificaciones

- Ejercicios y Examenes Resueltos de HidraulicaDocumento444 páginasEjercicios y Examenes Resueltos de HidraulicaRuben Valverde MenaAún no hay calificaciones

- Manual de Usuario Nuevo Portal PDFDocumento28 páginasManual de Usuario Nuevo Portal PDFLiliana BejaranoAún no hay calificaciones

- 09 Presas de MamposteriaDocumento12 páginas09 Presas de MamposteriaAlejandro OrtizAún no hay calificaciones

- Hoja de Diseño de Un Transportador HelicoidalDocumento2 páginasHoja de Diseño de Un Transportador HelicoidalJoel VillcaAún no hay calificaciones

- Jhon PreguntasDocumento9 páginasJhon PreguntasAlexander Caballero VillegasAún no hay calificaciones

- Primer Examen Parcial MEC 255 I-Y 2-2023Documento14 páginasPrimer Examen Parcial MEC 255 I-Y 2-2023Isidoro VargasAún no hay calificaciones

- PRACT 2 Resistencia de MaterialesDocumento2 páginasPRACT 2 Resistencia de MaterialesAnthony Kenneth ApazaAún no hay calificaciones

- CortadorDocumento5 páginasCortadorDaark KniightAún no hay calificaciones

- Prensa de Rodillos para La Trituración y Molienda de MineralesDocumento56 páginasPrensa de Rodillos para La Trituración y Molienda de MineralesGabo García Granizo100% (1)

- Eolica 2015u2 2 PDFDocumento53 páginasEolica 2015u2 2 PDFPaul Reyna RojasAún no hay calificaciones

- Problemas de Maquinas de ElevacionDocumento5 páginasProblemas de Maquinas de ElevacionMauricio Cian FerreiraAún no hay calificaciones

- 14 Mesa Con Faja de Transporte-2-1Documento13 páginas14 Mesa Con Faja de Transporte-2-1Almendra Luana Castro CondorAún no hay calificaciones

- Diseno de Un Sistema de Transportador HelicoidalDocumento13 páginasDiseno de Un Sistema de Transportador HelicoidalalbertacevAún no hay calificaciones

- Examen Engranes Tipo B Marzo 13 PDFDocumento1 páginaExamen Engranes Tipo B Marzo 13 PDFEMz EmzAún no hay calificaciones

- Maquinaria en La Construcción de CarreterasDocumento30 páginasMaquinaria en La Construcción de CarreterasJose Luis Davila RamirezAún no hay calificaciones

- Asignacion 63606 Version 2Documento5 páginasAsignacion 63606 Version 2Davicho Cisterna AguayoAún no hay calificaciones

- 1° Examen Parcial de LMF 2020Documento2 páginas1° Examen Parcial de LMF 2020elvis pedrazaAún no hay calificaciones

- Lab 03 - Hidro-Zaranda Enfocada en La Recuperación de Finos en La MineríaDocumento25 páginasLab 03 - Hidro-Zaranda Enfocada en La Recuperación de Finos en La MineríaBrando De La CruzAún no hay calificaciones

- Diseño Mecánico de Una Turbina PeltonDocumento10 páginasDiseño Mecánico de Una Turbina PeltonJunior Jonathan Castillo CuadraAún no hay calificaciones

- MuelleDocumento13 páginasMuelleJosue Valadez LozaAún no hay calificaciones

- Taller de FundiciónDocumento8 páginasTaller de Fundiciónsalma.penarandaAún no hay calificaciones

- Examen Parcial IiDocumento4 páginasExamen Parcial IiJorge VillanuevaAún no hay calificaciones

- PRIMER PARCIAL MEC 255 Grupo Y TCDocumento2 páginasPRIMER PARCIAL MEC 255 Grupo Y TCErick Rodrigo Bejarano JustinianoAún no hay calificaciones

- Examen Parcial II - DesarrolladoooDocumento14 páginasExamen Parcial II - DesarrolladoooChristian Arias ChavezAún no hay calificaciones

- Practica de Maquinas de FluidosDocumento6 páginasPractica de Maquinas de FluidosAntonio Garcia LealAún no hay calificaciones

- Examen Parcial UPC Concreto Armado IIDocumento1 páginaExamen Parcial UPC Concreto Armado IIElvira C Jara de PaucarAún no hay calificaciones

- Las 10 Preguntas Del 1-10 2Documento2 páginasLas 10 Preguntas Del 1-10 2Brillito Herbas100% (2)

- Calculo Del Eje de La RoladoraDocumento12 páginasCalculo Del Eje de La RoladoraRicardo Vladimir50% (2)

- Traducc. Francis Luis GuerreroDocumento15 páginasTraducc. Francis Luis GuerreroLuisAún no hay calificaciones

- Rotopalas 1Documento17 páginasRotopalas 1Marx Willian Mamani Maraza100% (2)

- 1.2 - Vigas, Método ElásticoDocumento10 páginas1.2 - Vigas, Método ElásticoLuis Eduardo Bolaños AvendañoAún no hay calificaciones

- Informe I - AplanadoraDocumento77 páginasInforme I - AplanadoraAndrea NavarroAún no hay calificaciones

- T.C 02 CGTDocumento3 páginasT.C 02 CGTOnasis PolicarpoAún no hay calificaciones

- Presentacion Parte 2Documento14 páginasPresentacion Parte 2Ruter Rene Secko GonzalesAún no hay calificaciones

- Cuestionario Del Primer Parcial de Elementos de MáquinasDocumento10 páginasCuestionario Del Primer Parcial de Elementos de MáquinasErick Rodrigo Bejarano JustinianoAún no hay calificaciones

- Tarea 2 Bombas Curso de Verano Junio 2023Documento3 páginasTarea 2 Bombas Curso de Verano Junio 2023Ceci SilvaAún no hay calificaciones

- Diseño de Descascaradora de CafeDocumento4 páginasDiseño de Descascaradora de CafeCarla DelgadoAún no hay calificaciones

- Longitud Máxima de Una Recta ModificarDocumento16 páginasLongitud Máxima de Una Recta Modificarluis berriosAún no hay calificaciones

- Zlatar Velazco Erick Maquina Traccionadora Chasises PDFDocumento122 páginasZlatar Velazco Erick Maquina Traccionadora Chasises PDFangelAún no hay calificaciones

- Proyecto de Ventilacion German MeryDocumento21 páginasProyecto de Ventilacion German MeryYorky Edgardo Castillo100% (1)

- Diseño y Cálculo de Una Máquina para Producir Briquetas de UreaDocumento8 páginasDiseño y Cálculo de Una Máquina para Producir Briquetas de UreajolupepaAún no hay calificaciones

- Carta de InvitacionDocumento1 páginaCarta de InvitacionJoel VillcaAún no hay calificaciones

- Inducción Seguridad Industrial SUCREMETDocumento33 páginasInducción Seguridad Industrial SUCREMETJoel VillcaAún no hay calificaciones

- Plano Principal Prensa de BancoDocumento1 páginaPlano Principal Prensa de BancoJoel VillcaAún no hay calificaciones

- Memorial de ProyectoDocumento13 páginasMemorial de ProyectoJoel VillcaAún no hay calificaciones

- Memoria Descriptiva y Especificaciones TecnicasDocumento3 páginasMemoria Descriptiva y Especificaciones TecnicasJoel VillcaAún no hay calificaciones

- Diseño de La Valvula RotatoriaaDocumento8 páginasDiseño de La Valvula RotatoriaaJoel VillcaAún no hay calificaciones

- Instalacion Electrica de EdificioDocumento28 páginasInstalacion Electrica de EdificioRolyBernalAún no hay calificaciones

- Practica 2 ELT-330Documento9 páginasPractica 2 ELT-330Joel VillcaAún no hay calificaciones

- Instalaciones Electricas IDocumento59 páginasInstalaciones Electricas IJoel VillcaAún no hay calificaciones

- Power PointDocumento35 páginasPower PointJoel VillcaAún no hay calificaciones

- Computo de Materiales y Analisis de Precios UnitariosDocumento7 páginasComputo de Materiales y Analisis de Precios UnitariosJoel VillcaAún no hay calificaciones

- 2 Instalación Eléctrica de Una ViviendaDocumento26 páginas2 Instalación Eléctrica de Una ViviendaJoel VillcaAún no hay calificaciones

- Instalaciones Electricas Memoria DescriptivaDocumento24 páginasInstalaciones Electricas Memoria DescriptivaJoel VillcaAún no hay calificaciones

- Instalaciones Electricas Proyecto 1Documento18 páginasInstalaciones Electricas Proyecto 1Joel VillcaAún no hay calificaciones

- Teoria de Instalaciones ElectricasDocumento28 páginasTeoria de Instalaciones ElectricasJoel VillcaAún no hay calificaciones

- Cronograma de Instalaciones Electricas UsfxDocumento4 páginasCronograma de Instalaciones Electricas UsfxJoel VillcaAún no hay calificaciones

- Comprobante Vigencia Derechos 33958102304Documento2 páginasComprobante Vigencia Derechos 33958102304Jesús MartínezAún no hay calificaciones

- Ergonomia 2 PDFDocumento28 páginasErgonomia 2 PDFAngel MartinezAún no hay calificaciones

- Metrados Estructura de Represa y Canal de ConduccionDocumento18 páginasMetrados Estructura de Represa y Canal de ConduccionRobins S. SimónAún no hay calificaciones

- Analisis Ticlio HuancayoDocumento20 páginasAnalisis Ticlio HuancayoJavierAún no hay calificaciones

- Introducción A Los Métodos Del Análisis de Redes Sociales.Documento3 páginasIntroducción A Los Métodos Del Análisis de Redes Sociales.Sebastian Valbuena0% (1)

- Ejercicios Pep 1 (Resueltos)Documento45 páginasEjercicios Pep 1 (Resueltos)Hugo HenriquezAún no hay calificaciones

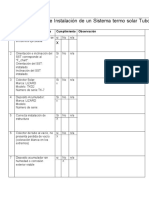

- Check List de Instalación de Un Sistema Termo Solar Tubo Al Vacío....Documento6 páginasCheck List de Instalación de Un Sistema Termo Solar Tubo Al Vacío....Roberto GalleguillosAún no hay calificaciones

- Pasos para Comprar El Ipad en GOLDENMACDocumento34 páginasPasos para Comprar El Ipad en GOLDENMACAUSIAS MARCH100% (1)

- Pavimento 123Documento24 páginasPavimento 123interurbanaAún no hay calificaciones

- Tarea Sobre SesibilidadDocumento2 páginasTarea Sobre SesibilidadGustavo CamposAún no hay calificaciones

- Análisis Espectral010000Documento6 páginasAnálisis Espectral010000alonsold1993Aún no hay calificaciones

- Informe FinalDocumento297 páginasInforme FinalBellaNavarroAún no hay calificaciones

- Informe Final t3Documento209 páginasInforme Final t3rosa elvira abanto albarranAún no hay calificaciones

- Neuroventas Nivel IDocumento13 páginasNeuroventas Nivel IMarcos Delgadillo MoreiraAún no hay calificaciones

- Examen Segundo Bimestre-Rosero PamelaDocumento5 páginasExamen Segundo Bimestre-Rosero PamelaErika DanielaAún no hay calificaciones

- Laboratorio de Máquinas Eléctricas 1Documento4 páginasLaboratorio de Máquinas Eléctricas 1Sebas RojasAún no hay calificaciones

- Registro de Lote CheclisDocumento1 páginaRegistro de Lote Checlisalmacen mantenimientoAún no hay calificaciones

- Tarea Árbol de DecisionesDocumento3 páginasTarea Árbol de DecisionesKen NorabuenaAún no hay calificaciones

- Manual Del Usuario Modulare I EspañolDocumento146 páginasManual Del Usuario Modulare I EspañolLuis Manuel Rodriguez MendozaAún no hay calificaciones

- 9º GuíaDocumento54 páginas9º GuíaAJ AvilaAún no hay calificaciones

- Gwo BarceloneDocumento7 páginasGwo BarceloneYahya Moughlia100% (1)

- Normalizacion c6...Documento2 páginasNormalizacion c6...Brayan BeltranAún no hay calificaciones

- Lean Manufacturing InformesDocumento12 páginasLean Manufacturing InformesTati RodríguezAún no hay calificaciones

- Curp 6Documento1 páginaCurp 6Netflix PremiumAún no hay calificaciones

- Valor DC y Ac en Series de FourierDocumento6 páginasValor DC y Ac en Series de FourierSANTIAGO PARRA TOROAún no hay calificaciones

- UNIDAD II - ActuadoresDocumento52 páginasUNIDAD II - ActuadoresEstefania DorantesAún no hay calificaciones