Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Calibr y Graneteado

Cargado por

Julio Alberto Durand AñazcoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Calibr y Graneteado

Cargado por

Julio Alberto Durand AñazcoCopyright:

Formatos disponibles

1.

CALIBRACIN

1.1 QUE ES CALIBRACIN

La calibracin es el proceso de comparar los valores obtenidos por

un instrumento de medicin con la medida correspondiente de un patrn de

referencia (o estndar). Segn la Oficina Internacional de Pesas y Medidas, la

calibracin es "una operacin que, bajo condiciones especficas, establece en

una primera etapa una relacin entre los valores y las incertidumbres de

medida provistas por estndares e indicaciones correspondientes con las

incertidumbres de medida asociadas y, en un segundo paso, usa esta

informacin para establecer una relacin para obtener un resultado de la

medida a partir de una indicacin".

De esta definicin se puede deducir que para calibrar un instrumento o un

estndar se necesita disponer de uno de mayor precisin (patrn) que

proporcione el valor convencionalmente verificable, el cual se utilizar para

compararlo con la indicacin del instrumento que est siendo sometido a la

calibracin. Esto se realiza mediante una cadena ininterrumpida y

completamente documentada de comparaciones hasta llegar al patrn primario,

que constituye lo que se conoce como trazabilidad. El objetivo de la calibracin

es mantener y verificar el buen funcionamiento de los equipos, responder los

requisitos establecidos en las normas de calidad y garantizar la fiabilidad y la

trazabilidad de las medidas. Los instrumentos de medida requieren ser

calibrados con ms frecuencia cuanto ms exactas sean sus muestras, es

decir, cuanto menor sean las tolerancias de error. En general, los intervalos de

calibracin dependen de factores como los requerimientos dados por un cliente

o una regulacin y la estabilidad con el tiempo del instrumento a calibrar.

1.2 PROCESO DE CALIBRACIN

El proceso de calibracin se inicia con el diseo del instrumento de medida que

ha de ser calibrado. El diseo tiene que ser capaz de "soportar la calibracin" a

travs de su intervalo de calibracin. Es decir, el diseo tiene que ser capaz de

tomar medidas que se encuentren dentro de la "tolerancia ingenieril" cuando se

utiliza en condiciones ambientales durante un periodo de tiempo razonable. El

mecanismo exacto para la asignacin de valores de tolerancia varia segn el

CALIBRACIN Y GRANETEADO Pgina 1

pas o el tipo de industria. En general, los fabricantes de equipos de medida,

asignan la tolerancia en la medicin, sugieren un intervalo de calibracin y

especifican el rango de utilizacin y almacenaje normales. El hecho de tener un

diseo de estas caractersticas aumenta la probabilidad de que los

instrumentos de medida actuales se comporten de la manera esperada. El

siguiente paso es definir el proceso de calibracin. La seleccin del estndar o

estndares es la parte ms visible del proceso de calibracin. Idealmente, el

estndar ha de tener menos de una cuarta parte de la incertidumbre de medida

que viene dada por el aparato que ha de ser calibrado. 6 El proceso consiste en

elegir un estndar que cumpla la norma anteriormente mencionada sobre la

incertidumbre de medida y hacerlo servir para comparar su medida con la del

aparato calibrado. Despus de elegir un estandar con un grado de incerteza

ms ajustado y se repita la operacin anterior. Este proceso se repite hasta que

se llegue al estndar con la mayor certeza posible del cual se dispone en el

laboratorio de calibracin o de metrologa. Este proceso establece la

trazabilidad de la calibracin.

Hay que decir que este proceso de calibracin mediante estndares est,

prcticamente siempre, precedido de una inspeccin visual del instrumento,

donde se comprueba que este no presente ningn dao fsico que se pueda

apreciar a simple vista. Los resultados de esta inspeccin se denominan

comnmente como los datos "as-found" de la inspeccin (datos del

instrumento, tal como se han encontrado). Normalmente todo el proceso de

calibracin es encargado a un nico tcnico especializado que ser el que se

ocupe de documentar que la calibracin se ha completado con xito.

El proceso que se ha explicado anteriormente es un reto difcil y caro. El coste

del soporte tcnico correspondiente a un equipamiento ordinario es, en general,

de aproximadamente el 10% del precio de compra original en base anual. Otra

maquinaria ms extica y/o compleja puede resultar an ms cara de

mantener.

La extensin del programa de calibracin expone las creencias principales de

la organizacin involucrada. La integridad de la organizacin puede verse

fcilmente en entredicho segn el programa de calibracin que se haya

establecido. En general, se trata de que cada mquina de una organizacin

tenga planeado un proceso de calibracin concreto para ella. Por ejemplo, si

CALIBRACIN Y GRANETEADO Pgina 2

una empresa dispone de varias mquinas iguales, las mquinas ms viejas se

emplearn para los trabajos menos sufridas y, por lo tanto, necesitarn de una

calibracin limitada. Las mquinas que se emplean a menudo y de las cuales

depende el proceso de produccin, en cambio, se habrn de calibrar de forma

ms habitual y con unas tolerancias bastante ajustadas. Por otra parte, cada

mquina se habr de calibrar solo en relacin a la operacin/faena que

desarrolle. Esto se refiere a que aunque la mquina realmente pueda realizar

muchos ms trabajos de las que realmente hace en el proceso de produccin,

solo se ha de calibrar la faena que realmente haga de forma activa. El resto de

los procesos de calibracin resultar innecesario.

Este proceso de escoger y disear el proceso de calibracin se ha de realizar

para todos los instrumentos bsicos que estn presentes en la organizacin.

1.3 CALIDAD

A fin de mejorar la calidad de la calibracin a favor de que organizaciones

externas acepten los resultados obtenidos, es deseable que las medidas

correspondientes sean fcilmente convertibles al Sistema Internacional de

Unidades. La accin de establecer la trazabilidad se puede realizar haciendo

una comparacin formal con un estndar que puede estar relacionado de forma

directa o indirecta con los estndares nacionales, los internacionales o los

materiales de referencia certificados. Los sistemas de gestin de la calidad

requieren un sistema de metrologa efectivo que incluya la calibracin formal,

peridica y documentada de todos los instrumentos de medida. Las

normas ISO 9000 e ISO 17025 establecen que estas acciones tengan una alta

trazabilidad e indican cmo se ha de cuantificar.

1.4 INSTRUMENTOS DE MEDICIN

Pie de rey o calibrador Vernier universal: sirve para medir con precisin

elementos pequeos (clavos, orificios, pequeos objetos, etc.). La precisin

de esta herramienta de trabajo llega a la dcima de milmetro e incluso

puede llegar a apreciar centsimas de dos en dos (cuando el nonio est

dividido en cincuenta partes iguales).

CALIBRACIN Y GRANETEADO Pgina 3

Componentes del pie de rey.

Para medir exteriores se utilizan las dos extensiones largas, para medir

interiores (por ejemplo, dimetros de orificios) las dos extensiones cortas, y

para medir profundidades, un vstago que sale de la parte de atrs y que se

denomina sonda de profundidad. Para llevar a cabo una medicin, se ajustar

el calibre al objeto a medir y se fijar. La extensin mvil tiene una escala

graduada (10, 20 o 50 divisiones, dependiendo de la precisin).

La medicin mediante este instrumento es realizada de la siguiente manera:

Primero se hace resbalar la parte mvil de manera que el objeto a medir quede

entre las dos extensiones (si es una medida de exteriores). La extensin mvil

indicar los milmetros enteros que contiene la medida. Los decimales se

habrn de encontrar con ayuda del nonio. Para tal efecto, se observar qu

divisin del nonio coincide con una divisin (cualquiera) de las presentes en la

regla fija. Esa divisin coincidir con los valores decimales de la medida que se

est efectuando.

Pie de rey de Tornero: es muy semejante al que se ha descrito

anteriormente, pero tiene unas uas adaptadas a las medidas de piezas en

un torno. Este tipo de calibre no dispone de piernas interiores ya que con

las exteriores se pueden hacer medidas internas, pero se tendr que tener

en cuenta que el valor del dimetro interno se tendr que incrementar en 10

mm debido a la anchura de las patas del instrumento (5 mm cada una).

CALIBRACIN Y GRANETEADO Pgina 4

Micrmetro de exteriores 0-25, tpico.

Calibre de profundidad: es un instrumento de medicin semejante a los

anteriores, pero tiene una puntos de apoyo que permiten la medida de

profundidades, entrecortes y agujeros. Tienen longitudes de bases

diferentes y, adems, son intercambiables.

Banco de coordenada horizontal: es un equipo de medicin para la

calibracin de los instrumentos de medicin. Est provisto de una regla de

gran precisin que permite comprobar los errores del utillaje de medida y de

control, tales como pies de rey, micrmetros, comparadores, anillos lisos y

de rosca, tapones, etc.

1.5 CALIBRADORES UNIVERSALES DE TEMPERATURA

Los calibradores universales de temperatura reunen en un solo aparato las

caractersticas de los comprobadores potenciomtricos y de puente de

Wheatstone

descritos, midiendo y generando senales de termopar, termorresistencia, ohm,

mV, V y

mA. Permiten la calibracion de los instrumentos digitales de temperatura.

Son muy precisos (} 0,02%) y pueden estar dotados de capacidad de

comunicacin

RS232 con un ordenador. Un programa de calibracin gua directamente al

operador

proporcionndole las instrucciones de calibracin necesarias. Los resultados

documentados cumplen los requisitos de la norma de calidad ISO 9000.

se presenta una forma de calibracin automtica y manual que puede llevarse

a cabo en una planta por medio de con la posibilidad de grabar los datos y

CALIBRACIN Y GRANETEADO Pgina 5

seguir un mantenimiento predictivo y preventivo de los instrumentos de la

planta.

1.6 CALIBRACIN DE LA VLVULA DE CONTROL

La valvula de control, en forma analoga a los instrumentos, dispone de un

tornillo de

cero y otro de multiplicacion que permiten conseguir que la valvula efectue su

carrera,

de la posicion cerrada a la totalmente abierta, con aire de 0,2 1 bar (20 100

kPa) (3 15 psi).

CALIBRACIN Y GRANETEADO Pgina 6

Siguiendo el procedimiento general, la calibracion se realiza del modo

siguiente:

a. Sin aire sobre la valvula, se acopla un microrruptor con una luz piloto o un

palpador de exactitud en un saliente del vastago (o bien, si no se dispone de

otros medios, se apoya un dedo sobre el vastago) para detectar el inicio de la

carrera del obturador de la valvula.

Se acciona el manorreductor para aumentar poco a poco la senal y a 0,2 bar

(20 kPa) (3 psi), la valvula debe iniciar ya su abertura; si ello no ocurre, se

acciona el tornillo de cero (posicion A de la siguiente figura que regula la

carrera del vastago, lo justo para que la valvula empiece a abrir a 0,2 bar (20

kPa) (3 psi), notandose el punto correcto por el hecho de que cuesta girar el

tornillo. En esta posicion se fija la plaquita exterior de indicacion de carrera de

la valvula de modo que marque 0%.

CALIBRACIN Y GRANETEADO Pgina 7

b. Seguidamente, con el manorreductor se da aire a la presion de 1 bar (100

kPa) (15 psi) y el indicador de posicion debe marcar 100% de la carrera. Si no

ocurre asi, se aprieta el tornillo de multiplicacion (span) B que regula el

recorrido del muelle hasta que el indice senale 100%.

c. Se repiten nuevamente los ajustes de 0% y 100%, el numero suficiente de

veces

para que la valvula quede calibrada correctamente.

Los pasos anteriores se han realizado con una valvula de accion inversa (sin

aire cierra). La calibracion de una valvula de accion directa (sin aire abre) se

efectuaria a la

inversa, es decir, a 1 bar (100 kPa) (15 psi) la valvula deberia estar cerrada,

mientras que a 0,2 bar (20 kPa) (3 psi) estaria completamente abierta; los

tornillos a ajustar serian en el primer caso el de multiplicacion (B) y en el

segundo el de cero (A).

2. GRANETEADO

2.1 DEFINICION DE GRANETEAR

Granetear significa marcar agujeros por medio de una herramienta llamada

"granete" o "punzn para marcar" sobr lineas o sobre puntos determinados

que se encuentran en un material o en piezas a labrar.

2.2 OPERACIN DE TRABAJO

Dndose un martillazo a la

cabeza del granete,penetrar

su punta en el material,

formando all una cavidad

cnica, desvindose el material

en direccin de la superficie y

espesndose golpeado en direccon

a la punta.

CALIBRACIN Y GRANETEADO Pgina 8

2.3 FINALIDAD Y EMPLEO

El granetazo :

conserva estas huellas

de lineas trazadas o

sus intersecciones perpetua

y visiblemente.

posibilita un control

del trabajo ( granetazos

controladores)

facilita el ataque de

la broca para taladrar.

2.4 ADVERTENCIA

La precisin de los trabajos

siguientes depende de la

exactitud del granetear.

Los granetes son fabricados de acero para herramientas. Su punta cnica tiene

que ser ms dura que el material a granetear y por esta causa hay que

templarla. La punta cnica tiene que afilarse cntricamente.

2.5 GRANETES PARA TRAZAR

Granetes con cono de 30

para suma exactitud,

estropeando poco el

material y su cara.

Granetes con cono de 60

Granetes con cono de 75

CALIBRACIN Y GRANETEADO Pgina 9

2.6 GRANETES PARA TALADRAR

Granetes con cono de 90 para ampliar las marcas de granetes de trazar

(taladros mayores).

2.7 GRANETES DOBLES

Para marcar agujeros de igual distancia.

2.8 GRANETES CIRCULARES

Para marcar un circulo de control.

2.9 GRANETES DE CENTRADO

para granetear sin linea trazada

Granete pasador con mango

cilndrico de dimetro prescrito,sirve

para granetear sobre pieza puesta

debajo.

Cono de centrar granete de

conduccin exterior cnica para cada

dimetro.

Sirve para granetear sobre pieza de

debajo. Campana de centraje

con campana cnica ccnductora

interior para cada dimetro y con

cruz

CALIBRACIN Y GRANETEADO Pgina 10

de apoyo movible (posicin perpendicular de campana a cara del cuerpo

redondo.

2.10 GRANETE CAMBIADOR DOBLE

Con dos puntas y estribo para transportar la marca punzonada a la cara

opuesta de la pieza labrada.

Para granetear perfectamente bastan pocas habilidades manuales de artesano.

Primera condicin de la precisin de un graneteado irreprochable es un trazado

preciso de las lneas y una punta cnica cntricamente afilada del punzn

(granete).

2.11 TCNICAS DE TRABAJO PARA GRANETEAR

Posicin del granete y manejo

Poner el granete sobre la linea

El martillazo al granete

El manejo de granates especiales

Tener el granete en la mano:

Prender el granete,segn su grosor, con dos, tres o cuatro dedos, pero no con

los dedos aferrados.

La postura del granete sobre el material:

Hay que empezar con

poner el granete sobre la linea trazada o sobre sus intersecciones muy

exactamente con una inclinacin de ms o menos 60 grados. - Esta

inclinacin es menester para poder ver bien el punto del ataque.

Despus hay que eregir el granete

CALIBRACIN Y GRANETEADO Pgina 11

vertical a 90 grados, sin que la punta abandone la linea trazada. Esta

postura vertical se hace a ojo, pero tiene que ser la ms exacta posible;

de otra manera resultara un agujero marcado asimtrico. fara colocar la

punta del punzn sobre el sitio deseado, puede apoyarse la mano sobre

un dedo o sobre el canto de la mano,

Golpear el punzn (granete):

Hay que dar al granete solo un golpe con el martillo,que sea dado en direccin

exacta del eje del graneteo con otras palabras: en exacta direccin

perpendicular. La menor divergencia de la vertical hace que la punta no penetre

en la superficie de la pieza simtricamente.

Tratndose de un material extraduro,es necesario que el granete tenga una

punta de lo menos 60 grados. De otra manera perdera su punto agudo o

rompera. El martillazo tiene que ser ms fuerte en este caso. tratndose de un

material blando, el ngulo

de la punta puede ser ms pequeo. Basta aplicar un martillazo mucho ms

ligero.

El dimetro del agujero marcado y la profundidad del mismo depende siempre

del tamao del ngulo del cono de la punta. No debe ser ms grande de lo que

sea indispensable,este ngulo, que depende siempre de la finalidad del

graneteado.

CALIBRACIN Y GRANETEADO Pgina 12

Ejemplos

Una pieza de labor que no permite ms que un graneteado fino: emplear un

punzn con un cono de 60 grados y menos, para no lastimar demasiado al

superficie.

Para cortar con soplete la pieza a lo largo de una lnea trazada y graneteada,

hay que tomar un punzn (granete) con cono de lo menos 60 hasta 75 grados,

dndole gran profundidad de penetracin.

CALIBRACIN Y GRANETEADO Pgina 13

2.12. CLASES DE MARTILLOS

Existen varias clases de martillos, los cuales se diferencian por el tipo de

material de que estn construidos, por su forma y peso. El de mayor uso es el

martillo de bola de 400 gramos.

En la mayora de los martillos el grueso del mango se reduce a un cuarto de la

longitud, con relacin a la masa; esta reduccin tiene por objeto absorber las

reacciones del golpe.

CALIBRACIN Y GRANETEADO Pgina 14

ENCABADO:

Independientemente a las razones de comodidad y de seguridad, se impone el

encabado correcto. Para tal efecto, el mango debe ajustarse perfectamente al

ojo del martillo, teniendo cuidado de que el mango quede colocado sobre el eje

de la masa - (efectuar el encabado como se indica en la figura 1), empleado un

martillo de peso ms o menos igual al que se desea encabar. Posteriormente,

se colocarn las cuas para mayor seguridad (figura 2).

MARTILLADO:

El ritmo del martillado corriente es de 30 a 40 golpes por minuto y para

conservar el rebatimiento ocasionado por el golpe sobre el objeto. Los golpes

deben ser directos, evitando golpecillos preliminares y teniendo cuidado de que

la vista est fija sobre 12 parte a golpear.

Los golpes del martillo no deben ser empujados sobre la pieza, sino que se

descargan con el impulso que se les d y con el equilibrio preciso.

El martillo se sujeta por la extremidad del mango con la mano derecha(figura

3).

En el martillado se emplean tres tipos de golpes:

Golpes fuertes: Se dan con el movimiento completo del brazo y del

hombro, con pocos movimientos de la mueca. Se emplean para

trabajos pesados (Fig. 4).

Golpes medianos: Son golpes suaves que se dan con el movimiento del

antebrazo y la mueca. Se emplean para el cincelado, etc. (Fig. 5).

Golpeteos: Son golpes suaves que se dan con al movimiento de la

mueca casi en su totalidad. Se emplean para el punteado, etc. (Fig. 6).

CALIBRACIN Y GRANETEADO Pgina 15

CALIBRACIN Y GRANETEADO Pgina 16

2.13 AFILADO DEL GRANETE

Los contornos se marcan empleando el granate con una punta que tenga

aproximadamente de 500 a 600 (Fig. 7). Para centros se emplea una punta que

tenga aproximadamente 800 a 100 {Fig.8). Este afilado se utiliza para

garantizar el centrado de las brocas, o como gua para colocar la punta del

comps.

El afilado de la punta del granete se debe hacer siempre con referencia al eje,

segn se indica en las figuras 9 y 10.

CALIBRACIN Y GRANETEADO Pgina 17

SEGURIDAD:

CUANDO SE AFILA UN RAYADOR, SE DEBEN PRO

TEGER LOS OJOS CON AHTEOJOS.

CALIBRACIN Y GRANETEADO Pgina 18

CONCLUSION

La calibracin es el conjunto de operaciones que establecen, en condiciones

especificas, la relacin entre los valores de una magnitud indicados por un

instrumento de medida o un sistema de medida.

Una vez que los instrumentos de medicin sean los adecuados al proceso, nos

proporcionarn resultados ms confiables; siempre y cuando los instrumentos

de medicin sean los adecuados y tengan una buena calibracin. Existen para

cada magnitud diversos instrumentos de medicin, que van de lo convencional

a lo ms sofisticado, dndonos cuenta que estos ltimos son mucho ms

rpidos y confiables en sus resultados.

Se denomina granete a una herramienta manual que tiene forma de puntero de

acero templado, afilado en un extremo con una punta de 60 aproximadamente,

que se utiliza para marcar el lugar exacto que se ha trazado previamente en

una pieza donde haya que hacerse un agujero (usualmente con la ayuda de un

martillo).

CALIBRACIN Y GRANETEADO Pgina 19

SITIOS WEBS

https://es.wikipedia.org/wiki/Granete

http://www.macmillan.es/catalogo2017/formacion_profesional/castellano/f

p_grado_medio/vehiculos/mecanizado_basico/download/actividades.pdf

https://es.scribd.com/presentation/338340614/PRESENTACION-

GRANETEADO

http://grupos.emagister.com/debate/graneteado/6690-282289

CALIBRACIN Y GRANETEADO Pgina 20

También podría gustarte

- CODOSDocumento29 páginasCODOSAR Rms100% (1)

- Ejercicios ResueltosDocumento48 páginasEjercicios ResueltosMelissa Palma Portugal60% (5)

- Operaciones de verificación y control de productos mecánicos. FMEE0108De EverandOperaciones de verificación y control de productos mecánicos. FMEE0108Aún no hay calificaciones

- Calibracion de InstrumentosDocumento8 páginasCalibracion de InstrumentosJosé de Jesús González HernándezAún no hay calificaciones

- CM Confirmación MetrológicaDocumento37 páginasCM Confirmación MetrológicaJose PeraltaAún no hay calificaciones

- Calculo de Áreas de ApoyoDocumento5 páginasCalculo de Áreas de Apoyolucian_123Aún no hay calificaciones

- Geometria Descriptiva Leighton Wellman CompletoDocumento317 páginasGeometria Descriptiva Leighton Wellman CompletoJulio Alberto Durand Añazco25% (4)

- Ensayo - Tipos de Fibra ÓpticaDocumento5 páginasEnsayo - Tipos de Fibra ÓpticaIvanPachecoGuerreroAún no hay calificaciones

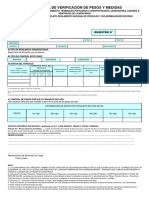

- Constancia Verificacion Pesos MedidasDocumento1 páginaConstancia Verificacion Pesos Medidascarlito6xAún no hay calificaciones

- Diodo LedDocumento4 páginasDiodo Ledkoro joroAún no hay calificaciones

- Informe de Montaje de Plataforma en Chancado Terciario C-1Documento6 páginasInforme de Montaje de Plataforma en Chancado Terciario C-1Jesùs AmèsquitaAún no hay calificaciones

- PROBLEMAS TermodinamicaDocumento31 páginasPROBLEMAS TermodinamicaJulio Alberto Durand AñazcoAún no hay calificaciones

- Doblado de metales y sus limitesDocumento9 páginasDoblado de metales y sus limitesgg21dAún no hay calificaciones

- Practica 14-Lab MetrologíaDocumento9 páginasPractica 14-Lab MetrologíaDaniel Loera0% (1)

- CalibracionDocumento16 páginasCalibracionBruce Manrique BonillaAún no hay calificaciones

- Liebre Courier Express PropuestaDocumento15 páginasLiebre Courier Express PropuestaLuis Alejandro Siviruero100% (1)

- Evaluación de ProyectosDocumento51 páginasEvaluación de ProyectosFernando CloquelAún no hay calificaciones

- StudioCAD - Autodesk Inventor PDFDocumento6 páginasStudioCAD - Autodesk Inventor PDFAnthony RoyAún no hay calificaciones

- Aserrado de MetalesDocumento4 páginasAserrado de MetalesPedro Segundo CruzAún no hay calificaciones

- ASTILLERODocumento8 páginasASTILLEROSandra Verde HaroAún no hay calificaciones

- Plantilla JesDocumento6 páginasPlantilla JesCristian Tapias AlvarezAún no hay calificaciones

- Informe de Laboratorio N°1 Fisica Mecanica PDocumento21 páginasInforme de Laboratorio N°1 Fisica Mecanica PJENNY CAMACHO COLOAún no hay calificaciones

- Geometría 5°Documento25 páginasGeometría 5°Jaime Juarez QuispeAún no hay calificaciones

- Instalación de Analizador de Redes ElectricasDocumento9 páginasInstalación de Analizador de Redes ElectricasputaAún no hay calificaciones

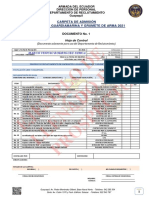

- Ejemplo de Prospecto Guardiamarinas y Grumetes Arma 2021Documento72 páginasEjemplo de Prospecto Guardiamarinas y Grumetes Arma 2021l TheMent147 lAún no hay calificaciones

- Ficha Tecnica Rejilla Lineal PDFDocumento3 páginasFicha Tecnica Rejilla Lineal PDFluis manuel hernandezAún no hay calificaciones

- Trabajo Final Ciencia de Los MaterialesDocumento12 páginasTrabajo Final Ciencia de Los MaterialesLoke LokAún no hay calificaciones

- Definición y Concepto Del MultímetroDocumento36 páginasDefinición y Concepto Del Multímetroyinnysantos75% (4)

- DEPRESIACION MAQUINARIA AGRICOLApdfDocumento4 páginasDEPRESIACION MAQUINARIA AGRICOLApdfIVAN DARIO GARCIA ALARCONAún no hay calificaciones

- GFPI-F-019 - GUIA - DE - APRENDIZAJE - ELECTRICIDAD RESIDENCIAL I (Electronica) PDFDocumento12 páginasGFPI-F-019 - GUIA - DE - APRENDIZAJE - ELECTRICIDAD RESIDENCIAL I (Electronica) PDFJaneth LugoAún no hay calificaciones

- Investigacion CAD CAM CNCDocumento35 páginasInvestigacion CAD CAM CNCCarlos Francisco Arias100% (1)

- Presupuesto de ElectricidadDocumento1 páginaPresupuesto de ElectricidadGz DanielAún no hay calificaciones

- Fundamentacion Codigos G Y M HNC 21TDocumento8 páginasFundamentacion Codigos G Y M HNC 21TDIEGO ARMANDO VANEGAS DUQUEAún no hay calificaciones

- Guía de aprendizaje sobre identificación y selección de electrodos para soldadura de acerosDocumento19 páginasGuía de aprendizaje sobre identificación y selección de electrodos para soldadura de acerosGustavo RolongAún no hay calificaciones

- Sensores Foto Electricos Seleccion y AplicacionesDocumento10 páginasSensores Foto Electricos Seleccion y Aplicacionesjcsr_csr100% (2)

- Medición Cotas SoluciónDocumento4 páginasMedición Cotas SoluciónOscar Escorcia0% (1)

- Plantilla Cotizacion ColconectadaDocumento1 páginaPlantilla Cotizacion ColconectadaRicardo JimenezAún no hay calificaciones

- Informe Final 5 Ee242Documento10 páginasInforme Final 5 Ee242Victor JimenezAún no hay calificaciones

- Galgas y tipos de galgas para medición de precisiónDocumento11 páginasGalgas y tipos de galgas para medición de precisiónJonathan QuirozAún no hay calificaciones

- TECNA SA Certificado Retie No. 02511Documento8 páginasTECNA SA Certificado Retie No. 02511Estefany Johanna Moreno MoraAún no hay calificaciones

- DibujoDocumento22 páginasDibujoKevin Arnold Rivera ContrerasAún no hay calificaciones

- Proforma maquina bordadoraDocumento3 páginasProforma maquina bordadoraCHRISTIAN JESUS MERINO NAVARROAún no hay calificaciones

- Trabajo Final Broca y Taladro VerIIDocumento24 páginasTrabajo Final Broca y Taladro VerIICarlos MejiaAún no hay calificaciones

- Nano Du RezaDocumento3 páginasNano Du RezaPedro Pablo Perez GonsalezAún no hay calificaciones

- Cuestionario de CaldereriaDocumento43 páginasCuestionario de Caldereriaanabelguadalupe50% (2)

- Certificacion LeedDocumento24 páginasCertificacion LeedAdrian Muñoz GonzalesAún no hay calificaciones

- Cómo escalar un dibujo de AutoCAD para imprimirloDocumento0 páginasCómo escalar un dibujo de AutoCAD para imprimirloladreidAún no hay calificaciones

- THHN FlexDocumento2 páginasTHHN FlexAnthony Castellano100% (1)

- Partes de Una Soldadura DefectosDocumento9 páginasPartes de Una Soldadura DefectosWilly Franco Correa BautistaAún no hay calificaciones

- 1-PPT AutocadDocumento23 páginas1-PPT AutocadbraulioAún no hay calificaciones

- Intertuf 262Documento2 páginasIntertuf 262reyner martinezAún no hay calificaciones

- Paper de Sofware CNCDocumento6 páginasPaper de Sofware CNCAndres CumbeAún no hay calificaciones

- Cálculo de ChavetasDocumento3 páginasCálculo de ChavetasLeonardoAún no hay calificaciones

- Iso 50000Documento16 páginasIso 50000Claudio CataneoAún no hay calificaciones

- 4097 EVM Series Brochure - SPC - LRDocumento6 páginas4097 EVM Series Brochure - SPC - LRStephen PerezAún no hay calificaciones

- Eac Manual PDFDocumento53 páginasEac Manual PDFMartin ReyesAún no hay calificaciones

- 5S japonesas para optimizar recursosDocumento4 páginas5S japonesas para optimizar recursosJose GMAún no hay calificaciones

- Informe Tecnico Elevador de Cagilones para CaféDocumento29 páginasInforme Tecnico Elevador de Cagilones para Caféduvan garciaAún no hay calificaciones

- Informes y Actualización de Planos SE Candelaria PDFDocumento1 páginaInformes y Actualización de Planos SE Candelaria PDFAlfrreddo SotoAún no hay calificaciones

- XV CEU 2017 Lista Alumnos Inscritos Sede EspecialidadDocumento281 páginasXV CEU 2017 Lista Alumnos Inscritos Sede EspecialidadRoberto LeyvaAún no hay calificaciones

- CALIBRACIONDocumento14 páginasCALIBRACIONFelipe AlvaradoAún no hay calificaciones

- CalibraciónDocumento6 páginasCalibraciónGerman D Gutierrez ManzanoAún no hay calificaciones

- Calibracion y EstandaresDocumento31 páginasCalibracion y EstandaresMon MejíaAún no hay calificaciones

- Calibración y NormasDocumento14 páginasCalibración y NormasWASHINGTON ISAAC BONIFAZ MORANAún no hay calificaciones

- Calibración de Instrumentos de MediciónDocumento11 páginasCalibración de Instrumentos de MediciónLuis Felipe May PechAún no hay calificaciones

- Plan contingencia informático MINSADocumento21 páginasPlan contingencia informático MINSAJulio Alberto Durand AñazcoAún no hay calificaciones

- Dibujo MecanicoDocumento12 páginasDibujo MecanicoJulio Alberto Durand AñazcoAún no hay calificaciones

- Dibujo MecanicoDocumento37 páginasDibujo MecanicoAsdrubal Antonio Gonzalez DiazAún no hay calificaciones

- Nomenclatura Compuestos Quimicos InorganicosDocumento7 páginasNomenclatura Compuestos Quimicos InorganicosJulio Alberto Durand AñazcoAún no hay calificaciones

- El Terrorismo en El PeruDocumento3 páginasEl Terrorismo en El PeruJulio Alberto Durand AñazcoAún no hay calificaciones

- Implementacindelalgoritmodeencriptac PDFDocumento20 páginasImplementacindelalgoritmodeencriptac PDFPablito RobertoAún no hay calificaciones

- El Terrorismo en El PeruDocumento22 páginasEl Terrorismo en El PeruJulio Alberto Durand AñazcoAún no hay calificaciones

- MOTORDocumento91 páginasMOTORJulio Alberto Durand AñazcoAún no hay calificaciones

- Mi Objetivo Es Dar A Conocer Las Consecuencias Del Cambio ClimáticoDocumento1 páginaMi Objetivo Es Dar A Conocer Las Consecuencias Del Cambio ClimáticoJulio Alberto Durand AñazcoAún no hay calificaciones

- Constancia verificación pesos medidas vehículo transporteDocumento2 páginasConstancia verificación pesos medidas vehículo transporteJunior FerAún no hay calificaciones

- Efectos de La Corriente Electrica en Los HumanosDocumento45 páginasEfectos de La Corriente Electrica en Los HumanosJulio Alberto Durand AñazcoAún no hay calificaciones

- Efectos corriente eléctrica cuerpo humanoDocumento5 páginasEfectos corriente eléctrica cuerpo humanoJulio Alberto Durand AñazcoAún no hay calificaciones

- Efectos de La Corriente Electrica en Los HumanosDocumento9 páginasEfectos de La Corriente Electrica en Los HumanosLuis Eduardo100% (3)

- Trabajo de FisicaDocumento19 páginasTrabajo de FisicaJulio Alberto Durand AñazcoAún no hay calificaciones

- Calentamientoglobal 140526171448 Phpapp02Documento26 páginasCalentamientoglobal 140526171448 Phpapp02Julio Alberto Durand AñazcoAún no hay calificaciones

- Ejercicio 8 Ciclo Rankine PDFDocumento2 páginasEjercicio 8 Ciclo Rankine PDFMajamar Iguavita GuevaraAún no hay calificaciones

- Circuitos Segunda Tarea Jose Claros HubertDocumento23 páginasCircuitos Segunda Tarea Jose Claros HubertJulio Alberto Durand AñazcoAún no hay calificaciones

- Mi Objetivo Es Dar A Conocer Las Consecuencias Del Cambio ClimáticoDocumento1 páginaMi Objetivo Es Dar A Conocer Las Consecuencias Del Cambio ClimáticoJulio Alberto Durand AñazcoAún no hay calificaciones

- Proyecciones AuxiliaresDocumento3 páginasProyecciones AuxiliaresJulio Alberto Durand AñazcoAún no hay calificaciones

- EcologiaDocumento17 páginasEcologiaJulio Alberto Durand AñazcoAún no hay calificaciones

- Proyecto de Lenguaje Redes SocialesDocumento30 páginasProyecto de Lenguaje Redes SocialesJulio Alberto Durand AñazcoAún no hay calificaciones

- EcologiaDocumento15 páginasEcologiaJulio Alberto Durand Añazco100% (1)

- El Terrorismo en El PeruDocumento22 páginasEl Terrorismo en El PeruJulio Alberto Durand AñazcoAún no hay calificaciones

- Manual de Consulta de Excel 2007Documento62 páginasManual de Consulta de Excel 2007Julio Alberto Durand AñazcoAún no hay calificaciones

- EcologiaDocumento17 páginasEcologiaJulio Alberto Durand AñazcoAún no hay calificaciones

- Cuadrado Plano HorizontalDocumento1 páginaCuadrado Plano HorizontalJulio Alberto Durand AñazcoAún no hay calificaciones

- Proyecto de Lenguaje Redes SocialesDocumento30 páginasProyecto de Lenguaje Redes SocialesJulio Alberto Durand AñazcoAún no hay calificaciones

- Probabilidad y distribución binomialDocumento14 páginasProbabilidad y distribución binomialssierras1Aún no hay calificaciones

- Solución Ficha 05 Instrumentos de Medida y Notación CientíficaDocumento2 páginasSolución Ficha 05 Instrumentos de Medida y Notación CientíficasunaesAún no hay calificaciones

- Probabilidad CondicionalDocumento9 páginasProbabilidad CondicionalnacheenAún no hay calificaciones

- Distribucione Normal y BinomialDocumento13 páginasDistribucione Normal y BinomialRicardo Armando Cruz33% (3)

- Probabilidad: Trabajo Colaborativo 3Documento28 páginasProbabilidad: Trabajo Colaborativo 3natilka01Aún no hay calificaciones

- Actividad Semana 1Documento2 páginasActividad Semana 1Freddy SalgadoAún no hay calificaciones

- Curso de Probabilidad y EstadisticaDocumento35 páginasCurso de Probabilidad y Estadisticaalonso100% (1)

- Probabilidad MarginalDocumento4 páginasProbabilidad MarginalVictor Ivan Farias Rosas40% (5)

- GGGGGGGGGGGGGGGGGGGGGGGGGGDocumento15 páginasGGGGGGGGGGGGGGGGGGGGGGGGGGXXXFHERXXXAún no hay calificaciones

- Ejercicios BinomialDocumento2 páginasEjercicios Binomial악셀악셀Aún no hay calificaciones

- Medidas univariantes de dispersión en accidentes de tránsitoDocumento2 páginasMedidas univariantes de dispersión en accidentes de tránsitoFabio Suta ArandiaAún no hay calificaciones

- BERNOULLIDocumento19 páginasBERNOULLIarnoldmaytaAún no hay calificaciones

- Estadística Descriptiva: Medidas de tendencia central y dispersiónDocumento35 páginasEstadística Descriptiva: Medidas de tendencia central y dispersiónJose Luis Jaramillo0% (1)

- Tecnologia EspacialDocumento15 páginasTecnologia EspacialAlejandra Servin RodriguezAún no hay calificaciones

- Taller 020Documento4 páginasTaller 020Asesorías Académicas MipadAún no hay calificaciones

- Distanciaentrepuntos TALLERDocumento1 páginaDistanciaentrepuntos TALLERAnonymous kwMeHGXBAún no hay calificaciones

- Modelo de distribución de una variable aleatoria discreta en ingeniería civilDocumento41 páginasModelo de distribución de una variable aleatoria discreta en ingeniería civilVirgo Llantoy CcaicoAún no hay calificaciones

- Universidad Nacional Autonoma, EstadisDocumento3 páginasUniversidad Nacional Autonoma, EstadisLopez PazAún no hay calificaciones

- Ejercicios Quimica Organica IDocumento6 páginasEjercicios Quimica Organica IEnglelberAún no hay calificaciones

- Trabajo Probabilidades y EstadisticaDocumento9 páginasTrabajo Probabilidades y EstadisticaAriel Zoñez Rubilar50% (2)

- La HipérbolaDocumento11 páginasLa HipérbolaJuan Carlos Torres MendozaAún no hay calificaciones

- Tema 10 Estimación de Parámetros Poblacionales (25!03!15)Documento6 páginasTema 10 Estimación de Parámetros Poblacionales (25!03!15)Antonio PaquitoAún no hay calificaciones

- Distribución Poisson Apropiación ActividadDocumento11 páginasDistribución Poisson Apropiación Actividadconocimiento12100% (1)

- Antologia Estadistica IDocumento119 páginasAntologia Estadistica IRicardo Nuñez100% (4)

- Cómo ubicar cualquier punto en el mapa usando coordenadas geográficasDocumento5 páginasCómo ubicar cualquier punto en el mapa usando coordenadas geográficasPaul B Condori ChillihuaniAún no hay calificaciones

- Materiales Lab. Fisica 1 CompletoDocumento4 páginasMateriales Lab. Fisica 1 CompletoBenito Quispe ValerianoAún no hay calificaciones

- Calibr y GraneteadoDocumento20 páginasCalibr y GraneteadoJulio Alberto Durand AñazcoAún no hay calificaciones

- Unidades de MedidaDocumento3 páginasUnidades de MedidaMagda AranedaAún no hay calificaciones