Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual Mantenimiento Centrado Confiabilidad RCM Metodologia

Cargado por

Edgardo FloresTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual Mantenimiento Centrado Confiabilidad RCM Metodologia

Cargado por

Edgardo FloresCopyright:

Formatos disponibles

TECSUP PFR

Ingeniera del Mantenimiento

Unidad I

MANTENIMIENTO CENTRADO EN CONFIABILIDAD

RCM-METODOLOGA

(Tomado de Modelos Mixtos de Confiabilidad por Lus Amndola)

1.

INTRODUCCIN

El Mantenimiento Centrado en Confiabilidad fue desarrollado en un principio por

la industria de la aviacin comercial de los Estados Unidos, en cooperacin con

entidades gubernamentales como la NASA y privadas como la Boeing

(constructor de aviones). Desde 1974, el Departamento de Defensa de los

Estados Unidos, ha usado el RCM, como la filosofa de mantenimiento de sus

sistemas militares areos. El xito del RCM en el sector de la aviacin, a hecho

que otros sectores tales como el de generacin de energa (plantas nucleares y

centrales termoelctricas), petroleras, qumicas, gas, refinacin y la industria de

manufactura, se interesen en implantar esta filosofa de gestin del

mantenimiento, adecundola a sus necesidades de operaciones.

Un aspecto favorable de la filosofa del RCM, es que la misma promueve el uso

de las nuevas tecnologas desarrolladas para el campo del mantenimiento. La

aplicacin adecuada de las nuevas tcnicas de mantenimiento bajo el enfoque

del RCM, permiten de forma eficiente, optimizar los procesos de produccin y

disminuir al mximo los posibles riesgos sobre la seguridad personal y el

ambiente, que traen consigo los fallos de los activos en un contexto operacional

especfico.

El presente trabajo tiene como finalidad servir de gua en la aplicacin de la

metodologa de Mantenimiento Centrado en Confiabilidad, para los sistemas

asociados a plantas industriales, de forma de poder reforzar la Confiabilidad

Operacional en el contexto de los objetivos del negocio.

1.1.

PROPSITO

El objetivo bsico de cualquier gestin de Mantenimiento, consiste en

incrementar la disponibilidad de los activos, a bajos costes, partiendo de la

ejecucin permitiendo que dichos activos funcionen de forma eficiente y

Ingeniera del Mantenimiento

TECSUP PFR

confiable dentro de un contexto operacional. En otras palabras, el mantenimiento

debe asegurar que los activos continen cumpliendo las funciones para las cuales

fueron diseados. Es decir, debe estar centrado en la Confiabilidad Operacional.

En la actualidad, esta meta puede ser alcanzado de forma ptima, con la

metodologa de Gestin del Mantenimiento, titulada Mantenimiento Centrado en

Confiabilidad (RCM).

En trminos generales, permite distribuir de forma efectiva los recursos

asignados a la gestin de mantenimiento, tomando en cuenta la importancia de

los activos dentro del contexto operacional y los posibles efectos o consecuencias

de los modos de fallos de estos activos, sobre la seguridad, el ambiente y las

operaciones.

El RCM sirve de gua para identificar las actividades de mantenimiento con sus

respectivas frecuencias a los activos ms importantes de un contexto

operacional. Esta no es una frmula matemtica y su xito se apoya

principalmente en el anlisis funcional de los activos de un determinado contexto

operacional realizado por un equipo de trabajo multidisciplinario. El equipo

desarrolla un sistema de gestin de mantenimiento flexible, que se adapta a las

necesidades reales de mantenimiento de la organizacin, tomando en cuenta, la

seguridad personal, el ambiente, las operaciones y la razn coste/beneficio.

En otras palabras el RCM es una metodologa que permite identificar las polticas

de mantenimiento ptimas para garantizar el cumplimiento de los estndares

requeridos por los procesos de produccin.

Esta metodologa demanda una revisin sistemtica de las funciones que

conforman un proceso determinado, sus entradas y salidas, las formas en que

pueden dejar de cumplirse tales funciones y sus causas, las consecuencias de los

fallos funcionales y las tareas de mantenimiento ptimas para cada situacin

(predictivo, preventivo, etc.) en funcin del impacto global (seguridad, ambiente,

EURO, unidades de produccin).

1.2.

PREMISAS

El RCM se basa en las siguientes premisas:

Anlisis enfocados en funciones.

TECSUP PFR

Ingeniera del Mantenimiento

Anlisis realizados por equipos naturales de trabajo (operaciones,

mantenimiento, especialistas tcnicos) conducidos por un facilitador,

experto en la aplicacin de la metodologa.

Es importante responder a las interrogantes en el siguiente mapa, para

ubicarnos en el basamento conceptual de la metodologa, antes de

profundizar en el procedimiento de implantacin.

Figura 1.1. Preguntas del RCM

1.3.

DEFINICIN

Mantenimiento Centrado en Confiabilidad es una metodologa utilizada

para determinar sistemticamente, que debe hacerse para asegurar que

los activos fsicos continen haciendo lo requerido por el usuario en el

contexto operacional presente. Un aspecto clave de la metodologa RCM

es reconocer que el mantenimiento asegura que un activo contine

cumpliendo su misin de forma eficiente en el contexto operacional. La

definicin de este concepto se refiere a cuando el valor del estndar de

funcionamiento deseado sea igual, o se encuentre dentro de los lmites

del estndar de ejecucin asociado a su capacidad inherente (de diseo)

o a su confiabilidad inherente (de diseo).

La capacidad inherente (de diseo) y la confiabilidad inherente (de

diseo) limita las funciones de cada activo.

El mantenimiento, la confiabilidad operacional y la capacidad del activo

no pueden aumentar ms all de su nivel inherente (de diseo).

El mantenimiento slo puede lograr mejorar el funcionamiento de un

activo cuando el estndar de ejecucin esperado de una determinada

funcin del activo est dentro de los lmites de la capacidad de diseo

o de la confiabilidad de diseo del mismo.

Ingeniera del Mantenimiento

TECSUP PFR

Desde este punto de vista, el RCM, no es ms que una herramienta de

gestin del mantenimiento, que permitir maximizar la confiabilidad

operacional de los activos en su contexto operacional, a partir de la

determinacin de los requerimientos reales de mantenimiento.

Anthony Smith, define el RCM como:

Una filosofa de gestin del mantenimiento, en la cul un equipo

multidisciplinario de trabajo, se encarga de optimar la

confiabilidad operacional de un sistema que funciona bajo

condiciones de trabajo definidas, estableciendo las actividades

ms efectivas de mantenimiento en funcin de la criticidad de los

activos pertenecientes a dicho sistema.

Esta definicin toma en cuenta los posibles efectos que originarn los

modos de fallos de estos activos, a la seguridad, al ambiente y a las

operaciones.

En otras palabras, un equipo multidisciplinario de trabajo se encarga de

maximizar la confiabilidad operacional de un sistema, identificando los

requerimientos necesarios de mantenimiento segn la importancia y

criticidad de los activos, partiendo de la funcin que cumple cada uno

dentro del contexto operacional y finalizando con el anlisis del posible

efecto consecuencia derivados de la ocurrencia de los modos de fallo

que se asocien a cada una de los fallos funcionales.

2.

EQUIPOS NATURALES DE TRABAJO

En la prctica, el personal de mantenimiento no puede contestar a todas las

preguntas por s mismos. Esto es porque muchas (si no la mayora) de las

contestaciones slo pueden proporcionarlas el personal operativo o el de

produccin. Lo cul se aplica especialmente a las preguntas que conciernen al

funcionamiento deseado, los efectos de los fallos y las consecuencias de los

mismos.

Por esta razn, una revisin de los requisitos del mantenimiento de cualquier

equipo debera hacerse por equipos de trabajo reducidos que incluyan por lo

menos una persona de la funcin del mantenimiento y otra de la funcin de

produccin. La antigedad de los miembros del grupo es menos importante que

el hecho de que deben de tener un amplio conocimiento de los equipos que se

estn estudiando. Cada miembro del grupo deber tambin haber sido entrenado

TECSUP PFR

Ingeniera del Mantenimiento

en RCM La siguiente figura muestra la representacin de un grupo de revisin

del RCM tpico.

Figura 1.2 Equipos naturales de trabajo.

El uso de estos grupos no solo permite que los directivos obtengan acceso de

forma sistemtica al conocimiento y experiencia de cada miembro del grupo, sino

que adems reparte de forma extraordinaria los problemas del mantenimiento y

sus soluciones.

3.

METODOLOGA

La metodologa RCM, propone un procedimiento que permite identificar las

necesidades reales de mantenimiento de los activos en su contexto operacional,

a partir del anlisis de las siguientes siete preguntas:

Ingeniera del Mantenimiento

TECSUP PFR

Figura 1.3. Las siete preguntas del RCM.

El xito del proceso de implantacin del RCM en industria depender

bsicamente del trabajo del equipo de RCM, el cul se encargar de responder

las siete preguntas bsicas.

4.

HERRAMIENTAS CLAVES

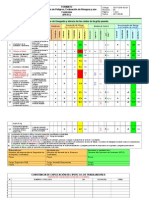

EL FMEA (anlisis de los modos y efectos de los fallos) y el rbol lgico de

decisin, constituyen las herramientas fundamentales que utiliza el RCM para

responder a las siete preguntas bsicas.

FMEA: (Anlisis de los modos y efectos de fallos): herramienta que permite

identificar los efectos o consecuencias de los modos de fallos de cada activo

en su contexto operacional. A partir de esta tcnica obtienen las respuestas a

las preguntas 1,2,3,4 y 5.

rbol lgico de decisin: Herramienta que permite seleccionar de forma

ptima las actividades de mantenimiento segn la filosofa del RCM. A partir

del rbol lgico de decisin se obtienen las respuestas a las preguntas 6 y 7.

En forma general, el esquema propuesto a utilizar para conducir el RCM, se

resume en el siguiente diagrama de bloques, que detalla los siguientes pasos a

seguir:

TECSUP PFR

Ingeniera del Mantenimiento

Figura 1.4 Esquema para conducir el RCM.

5.

DEFINICIN DEL CONTEXTO OPERACIONAL

En la definicin del Contexto Operacional, es importante tener claro la definicin

de unidades de proceso y sistemas:

Unidades de Proceso: Se define como una agrupacin lgica de sistemas

que funcionan unidos para suministrar un servicio. Ej.: Electricidad o Producto

(Metanol). Al procesar y manipular materia prima e insumo. Ej. Agua,

metanol, gas natural, catalizador.

Sistemas: Conjunto de elementos interrelacionados dentro de las unidades de

proceso que tienen una funcin especfica. Ej.: Separacin de gas, suministro

de aire, regeneracin de catalizador, qumicos, etc.

Figura 1.5 Contexto operacional.

Ingeniera del Mantenimiento

TECSUP PFR

Factores del proceso operacional:

Perfil de operacin.

Ambiente de operacin.

Calidad/disponibilidad de los insumos requeridos (gas natural, aire, etc.).

Alarmas y seales de paro.

Monitoreo de primera lnea.

Polticas de repuestos, recursos y logstica.

Especificaciones del producto final.

Condiciones laborales: horarios, guardias, nminas, etc.

Calidad de informacin:

Con respecto al proceso de Recoleccin y uso de la data, se propone:

Recolectar la data de forma precisa y segura, ya que la misma constituye la

base para la identificacin y la solucin de los problemas (impulsa todo el

proceso).

Seleccionar los indicadores ms efectivos en funcin de la data recolectada.

Sistema de gestin de la Calidad ISO 9000-2000.

Esquemticos del sistema y/o diagramas de bloque. Normalmente estos son

desarrollados a partir de los planos o esquemas del fabricante.

Manuales de Diseo y Operacin de los Sistemas. Estos proveern informacin

de la funcin esperada de los sistemas, como se relacionan con otros sistemas

y que lmites operacionales y reglas bsicas son utilizadas.

Manuales de los equipos pertenecientes al sistema, que puedan contener

informacin valiosa sobre el diseo y la operacin.

TECSUP PFR

Ingeniera del Mantenimiento

Datos histricos de los equipos que puedan contener la historia de fallos y

mantenimientos no planificados y planificados realizados a los equipos

(CMMS).

Diagrama EPS:

El diagrama Entrada, Proceso Salida, es una herramienta que facilita la

visualizacin del sistema, para su posterior anlisis.

Figura 1.6 Diagrama de proceso.

Detalles sobre el EPS:

Insumos: Materia prima a transformar.

Servicios: Servicios

instrumentos, etc.

como

energa,

agua

de

enfriamiento,

aire

de

Controles: entradas que permiten el control de sistema, como arranqueparada, etc.

Proceso: descripcin simple de la accin a realizar por el sistema. Ej.:

Inyectar, calentar, enviar, etc.

Productos Primarios: principales productos del sistema.

Productos Secundarios: Derivados aprovechables resultantes del proceso

principal.

Ingeniera del Mantenimiento

TECSUP PFR

Desechos: Productos que se deben descartar.

Servicios: En algunos casos se deben generar servicios a otra parte del

proceso o a otro subsistema.

Alarmas, controles: Seales que funcionan como advertencia o control para

otros sistemas.

Esquema para la Seleccin del Sistema:

Se propone el siguiente esquema para definir el sistema al cul se le aplicar el

RCM, stos son:

Sistemas con un alto contenido de tareas de Mantenimiento Planificado

Preventivo (MP) y/o costes de MP.

Sistemas con un alto nmero de acciones de Mantenimiento No Planificado

Correctivo durante los ltimos dos aos de operacin.

Una combinacin de los puntos 1 y 2.

Sistemas con alta contribucin a paradas de plantas en los ltimos dos aos.

Sistemas con altos riesgos con respecto a aspectos de seguridad y ambiente.

Equipos genricos con un alto costo global de mantenimiento.

Sistemas donde no existe confianza en el mantenimiento existente.

6.

PASOS PARA LA APLICACIN DEL RCM

6.1.

LAS SIETE PREGUNTAS BSICAS DEL RCM

Como se mencion anteriormente, el RCM se centra en la relacin entre

la organizacin y los elementos fsicos que la componen. Antes de que se

pueda explorar esta relacin detalladamente necesitamos definir qu tipo

de elementos fsicos existen en la industria, y decidir cules son las que

deben estar sujetas al proceso de revisin del RCM En nuestro caso

proponemos utilizar los registros de los equipos crticos del sistema de

gestin de la calidad, procedimientos de mantenimiento del sistema de

calidad y registros CMMS.

10

TECSUP PFR

Ingeniera del Mantenimiento

Luego realizaremos una serie de preguntas acerca de cada uno de los

elementos seleccionados, como sigue:

Cules son las funciones? (funciones y criterios de funcionamiento).

De qu forma falla? (fallas funcionales).

Qu causa la falla? (modos de fallas).

Qu sucede cuando hay falla? (efectos de los fallas).

Qu ocurre si falla? (consecuencia de las fallas).

Qu se puede hacer para predecir o prevenir las fallas? (tareas

predictivas/preventivas).

Qu sucede si no puede predecirse o prevenirse las fallas? (tareas a

falta de).

Estas preguntas se introducen brevemente en los siguientes prrafos.

6.2.

FUNCIONES Y SUS ESTNDARES DE FUNCIONAMIENTO

Cada elemento de los equipos en el registro de la planta debe de haberse

adquirido para unos propsitos determinados. En otras palabras, deber

tener una funcin o funciones especficas. La prdida total o parcial de

estas funciones afectarn a la organizacin en cierta manera. La

influencia total sobre la organizacin depender de:

La funcin de los equipos en su contexto operacional.

El comportamiento funcional de los equipos en ese contexto.

Como resultado de esto el proceso de RCM comienza definiendo las

funciones y los estndares de comportamiento funcional asociados a cada

elemento de los equipos en su contexto operacional.

Cuando se establece el funcionamiento deseado de cada elemento, el

RCM pone un gran nfasis en la necesidad de cuantificar los estndares

de funcionamiento siempre que sea posible. Estos estndares se

extienden a la produccin, calidad del producto, servicio al cliente,

problemas del medio ambiente, coste operacional y seguridad.

11

Ingeniera del Mantenimiento

6.3.

TECSUP PFR

FALLAS FUNCIONALES

Una vez que las funciones y los estndares de funcionamiento de cada

equipo se hayan definido, el paso siguiente es identificar cmo puede la

falla en cada elemento en la realizacin de sus funciones. Esto lleva al

concepto de una falla funcional, que se define como la incapacidad de

un elemento o componente de un equipo para satisfacer un estndar de

funcionamiento deseado.

6.4.

MODOS DE FALLAS

El paso siguiente es tratar de identificar los modos de fallas que tienen

ms posibilidad de causar la prdida de una funcin. Esto nos permite

comprender exactamente qu es lo que puede que estamos tratando de

predecir o prevenir?

Cuando estemos realizando este paso, es importante identificar cul es la

causa origen de cada falla. Esto asegura que no se malgaste el tiempo y

el esfuerzo tratando los sntomas en lugar de las causas. Al mismo

tiempo, cada modo de falla debera de ser considerado en el nivel ms

apropiado, para asegurar que no se invierta demasiado tiempo en el

anlisis del fallo en s mismo.

6.5.

EFECTOS DE LOS FALLAS

Cuando se est identificando cada modo de falla, los efectos de las fallas

tambin deben registrarse (en otras palabras, lo que pasara si ocurriera).

Este paso permite decidir la importancia de cada falla, y por lo tanto qu

nivel de mantenimiento proactivo (si lo hubiera) sera necesario.

El proceso de contestar slo a las cuatro primeras preguntas produce

oportunidades sorprendentes y a menudo muy importantes de mejorar el

funcionamiento y la seguridad y tambin de eliminar errores. Tambin

mejora los niveles generales de comprensin acerca del funcionamiento

de los equipos.

6.6.

CONSECUENCIAS DE LAS FALLAS

Una vez que se hayan determinado las funciones, las fallas funcionales,

los modos de falla y los efectos de las mismas en cada elemento

significativo, el prximo paso en el proceso del RCM es preguntar: cmo

(y cunto) importa cada falla? La razn de esto es porque las

consecuencias de cada falla nos dicen si necesitamos tratar de predecirlas

12

TECSUP PFR

Ingeniera del Mantenimiento

o prevenirlas. Si la respuesta es positiva, tambin sugieren con qu

esfuerzo debemos tratar de encontrar las fallas.

RCM clasifica las consecuencias de las fallas en cuatro grupos:

Consecuencias de las fallas no evidentes. Las fallas que no son

evidentes no tienen impacto directo, pero exponen a la organizacin a

otras fallas con consecuencias serias, a menudo catastrficas.

Normalmente son los dispositivos de proteccin que no disponen de

seguridad inherente, y que pueden suponer la mitad de los modos de

falla de los equipos complejos modernos.

Un punto fuerte del RCM es la forma en que trata las fallas que no son

evidentes, primero reconocindolas como tales, en segundo lugar

otorgndoles una prioridad muy alta y finalmente adoptando un acceso

simple, prctico y coherente con relacin a su mantenimiento.

Consecuencias en la seguridad y el medio ambiente. una falla

tiene consecuencias sobre la seguridad si su ocurrencia genera

condiciones que pueden propiciar lesiones o incluso la muerte de

personas. Tiene consecuencias sobre el medio ambiente si infringe las

normativas municipales, regionales o nacionales relacionadas con el

medio ambiente.

RCM considera las repercusiones que cada modo de falla tiene sobre

la seguridad y el medio ambiente y lo hace antes de considerar la

cuestin del funcionamiento. Esto, sin duda alguna, pone a las

personas por encima de la problemtica de la produccin.

Consecuencias operacionales. Una falla tiene consecuencias

operacionales si afecta la produccin (capacidad, calidad del producto,

servicio al cliente o costes industriales en adicin al coste directo de la

reparacin). Estas consecuencias cuestan dinero y lo que cuesten

sugiere cunto se puede destinar en tratar de prevenirlas.

Consecuencias que no son operacionales. Las fallas evidentes que

caen dentro de esta categora no afectan ni a la seguridad ni a la

produccin, por lo que el nico gasto directo es el de la reparacin.

Si una falla tiene consecuencias significativas en los trminos de

cualquiera de estas categoras, es importante tratar de predecirlas o

13

Ingeniera del Mantenimiento

TECSUP PFR

prevenirlas. Por otro lado, si las consecuencias no son significativas,

entonces no merece la pena hacer cualquier tipo de mantenimiento

predictivo o preventivo que no sea el de las rutinas bsicas de

lubricacin y servicio.

Por eso en este punto del proceso del RCM, nos preguntamos si cada

falla tiene consecuencias significativas. Si no es as, la decisin normal

a falta de ellas es un mantenimiento que no sea predictivo o

preventivo. Si por el contrario fuera as, el paso siguiente sera

preguntar qu tareas predictivas o preventivas (si las hubiera) se

deben de realizar?. Sin embargo, el proceso de seleccin de la tarea no

puede ser revisado significativamente sin considerar primero el modo

de falla y su efecto sobre la seleccin de los diferentes mtodos de

prediccin o prevencin.

7.

TIPOS DE TAREAS Y VIABILIDAD

La mayora de la gente cree que el mejor modo de mejorar al mximo la

disponibilidad de la planta es hacer algn tipo de mantenimiento preventivo de

forma rutinaria. El conocimiento de la Segunda Generacin sugiere que esta

accin preventiva debe de consistir en una reparacin del equipo o cambio de

componentes a intervalos fijos.

Figura1.7. Falla basada en el mantenimiento a intervalos fijos.

La Figura muestra el concepto de la falla basada en el mantenimiento a

intervalos fijos. Supone que la mayora de los elementos funcionan con precisin

para un perodo "X", y luego se deterioran rpidamente. El pensamiento

tradicional sugiere que un histrico extenso acerca de las fallas anteriores nos

permitir determinar la duracin de los elementos, de forma que se podran

hacer planes para llevar a cabo una accin preventiva poco antes de la falla.

Esto es verdad todava para cierto tipo de equipos sencillos, y para algunos

elementos complejos con modos de falla dominantes. En particular, las

14

TECSUP PFR

Ingeniera del Mantenimiento

caractersticas de desgaste se encuentran a menudo donde los equipos entran en

contacto directo con el producto. Ejemplos de ello son los revestimientos de

tolvas y trituradoras, excavadoras o transportadores de tornillo sin fin, mquinas

herramientas, impulsores de bomba, refractarios de horno etc. Los fallos que

tienen relacin con la edad tambin se asocian a menudo con la fatiga y la

corrosin.

Sin embargo, los equipos en general son mucho ms complicados de lo que eran

hace quince aos. Esto ha llevado a cambios sorprendentes en los modelos de

las fallas de los equipos, como se mostr en la figura anterior. El grfico

siguiente muestra la probabilidad condicional de falla contra la vida til para una

gran variedad de elementos elctricos y mecnicos.

Figura 1.8 Probabilidad condicional de falla contra la vida til.

El modelo A es la conocida "curva de la baera". Comienza con una incidencia de

falla alta (conocida como mortalidad infantil o desgaste de rodaje) seguida por

una frecuencia de fallo que aumenta gradualmente o que es constante y luego

por una zona de desgaste.

El modelo B muestra una probabilidad de falla constante o ligeramente

ascendente, y termina en una zona de desgaste (el mismo modelo de la primera

figura).

El modelo C muestra una probabilidad de falla ligeramente ascendente, pero no

hay una edad de desgaste definida que sea identificable.

El modelo D muestra una probabilidad de falla bajo cuando la pieza es nueva o

se acaba de comprar, luego un aumento rpido a un nivel constante.

15

Ingeniera del Mantenimiento

TECSUP PFR

Mientras que el modelo E muestra una probabilidad constante de falla en todas

las edades (falla aleatoria).

Finalmente, el modelo F comienza con una mortalidad infantil muy alta, que

desciende finalmente a una probabilidad de falla que aumenta muy despacio o

que es constante.

Por ejemplo, los estudios hechos en la aviacin civil mostraron que el 4% de las

piezas est de acuerdo con el modelo A, el 2% con el B, el 5% con el C, el 7%

con el D, el 14% con el E y no menos del 68% con el modelo F.

En general, los modelos de las fallas dependen de la complejidad de los

elementos. Cuanto ms complejos sean, es ms fcil que estn de acuerdo con

los modelos E y F. (El nmero de veces que ocurren estos modelos en la aviacin

no es necesariamente el mismo que en la industria. Pero no hay duda de que

cuanto ms complicados sean los equipos, ms veces encontraremos los modelos

de falla E y F).

Estos hallazgos contradicen la creencia de que siempre hay una conexin entre la

confiabilidad y la edad operacional. Fue esta creencia la que llev a la idea de

que cuanto ms a menudo se revisaba una pieza, menor era la probabilidad de

falla. Hoy en da, esto es raramente verdad, a no ser que haya un modo de falla

dominante, los limites de edad no hacen nada o muy poco para mejorar la

confiabilidad de un equipo complejo. De hecho las revisiones programadas

pueden aumentar las frecuencias de los fallos en general por medio de la

introduccin de la mortalidad infantil dentro de sistemas que de otra forma

seran estables.

El reconocimiento de estos hechos ha persuadido a algunas organizaciones a

abandonar por completo la idea del mantenimiento proactivo. De hecho, esto

puede ser lo mejor en casos de fallos que tengan consecuencias sin importancia.

Pero cuando las consecuencias son significativas, se debe de hacer algo para

predecir o prevenir las fallas, o por lo menos reducir las consecuencias. Lo que

lleva de nuevo a la cuestin de las tareas predictivas o preventivas.

RCM reconoce cada una de las tres categoras ms importantes de tareas

proactivas, como siguen:

Tareas cclicas "a condicin"

Tareas de reacondicionamiento cclico

16

TECSUP PFR

Ingeniera del Mantenimiento

Tareas de sustitucin cclica

7.1.

TAREAS "A CONDICIN" (MANTENIMIENTO PREDICTIVO Y

MONITOREO DE CONDICIN)

La necesidad continua de prevenir ciertos tipos de fallas y la incapacidad

creciente de las tcnicas tradicionales para hacerlo, han creado los

nuevos tipos de prevencin de fallos. La mayora de estas tcnicas nuevas

se basan en el hecho de que la mayor parte de los fallas dan alguna

advertencia de que estn a punto de ocurrir. Estas advertencias se

conocen como fallas potenciales, y se definen como las condiciones

fsicas identificables que indican que va a ocurrir una falla funcional o que

est en el proceso de ocurrir.

Las nuevas tcnicas se usan para determinar cuando ocurren las fallas

potenciales de forma que se pueda hacer algo antes de que se conviertan

en verdaderos fallos funcionales. Estas tcnicas se conocen como tareas a

condicin, porque se realiza un seguimiento de los parmetros de

operacin de manera de detectar alguna condicin que marque el inicio

de una falla potencial (Las tareas, a condicin" incluyen todo tipo de

mantenimiento predictivo y el condition monitoring).

El alcance de aviso dado por las diferentes fallas potenciales vara desde

microsegundos a dcadas. Los intervalos ms largos significan que hay

ms tiempo para prevenir los fallos funcionales, por lo que se emplea un

gran esfuerzo en desarrollar las tcnicas de "a condicin" para que de la

mayor cantidad de tiempo de aviso previo a una falla inminente como sea

posible.

Si se usa de forma adecuada, las tcnicas de "a condicin" son una buena

forma de predecir las fallas funcionales, pero tambin pueden ser una

prdida de tiempo cara. El RCM permite tomar decisiones acerca de ello

con gran confianza.

7.2.

TAREAS DE REACONDICIONAMIENTO CCLICO Y DE

SUSTITUCIN CCLICA (OVERHAUL Y MANTENIMIENTO

PREVENTIVO)

Los equipos son revisados o sus componentes reparados a frecuencias

determinadas, independientemente de su estado en ese momento.

Una gran ventaja del RCM es el modo en que provee criterios simples,

precisos y fciles de comprender para decidir (si hiciera falta) qu tarea

17

Ingeniera del Mantenimiento

TECSUP PFR

preventiva es tcnicamente posible en cualquier contexto, y si fuera as

para decidir la frecuencia en que se hace y quien debe de hacerlo. Estos

criterios forman la mayor parte de los programas de entrenamiento del

RCM El RCM tambin ordena las tareas en un orden descendiente de

prioridad. Si las tareas no son tcnicamente factibles, entonces se deber

tomar una accin apropiada, como se describe a continuacin.

Acciones "a falta de"

Adems de preguntar si las tareas predictivas o preventivas son

tcnicamente factibles, el RCM se pregunta si merece la pena hacerlas.

La respuesta depende de cmo reaccionen a las consecuencias de las

fallas que pretende predecir o prevenir.

Al hacer esta pregunta, el RCM combina la evaluacin de la consecuencia

con la seleccin de la tarea en un proceso nico de decisin, basado en

los principios siguientes:

7.3.

TAREAS DE BSQUEDA DE FALLAS OCULTAS (MANTENIMIENTO

DETECTIVO)

Una accin que signifique predecir o prevenir la falla de una funcin no

evidente slo merecer la pena hacerla si reduce el riesgo de una falla

mltiple asociado con esa funcin an a nivel bajo aceptable. Si no se

puede encontrar una accin predictiva o preventiva apropiada, se debe

llevar a cabo la tarea de bsqueda de fallas ocultas.

Consisten en comprobar las funciones no evidentes de forma peridica

para determinar si ya han fallado.

7.4.

TAREAS DE REDISEO (MANTENIMIENTO MEJORATIVO)

Si no se puede encontrar una tarea de bsqueda de fallas que reduzca el

riesgo de falla a un nivel bajo aceptable, entonces la accin "a falta de"

secundaria sera que la pieza debe redisearse.

Una accin que signifique el prevenir un fallo que tiene consecuencias en

la seguridad o el medio ambiente merecer la pena hacerla si reduce el

riesgo de esa falla en s mismo a un nivel realmente bajo, o si lo suprime

por completo. Si no se puede encontrar una tarea que reduzca el riesgo

de falla a un nivel bajo aceptable, la pieza debe redisearse.

18

TECSUP PFR

7.5.

Ingeniera del Mantenimiento

TAREAS DE NINGN MANTENIMIENTO PREVENTIVO

PROGRAMADO (MANTENIMIENTO CORRECTIVO)

Si la falla tiene consecuencias operacionales, slo merece la pena realizar

una tarea preventiva si el coste total de hacerla durante cierto tiempo es

menor que el coste de las consecuencias operacionales y el coste de la

reparacin durante el mismo perodo de tiempo. En otras palabras, la

tarea debe de justificarse en el terreno econmico. Si no es justificable, la

decisin "a falta de" ser el ningn mantenimiento preventivo

programado (Si esto ocurre y las consecuencias operacionales no son

aceptables todava, entonces la decisin "a falta de" secundaria sera

redisear de nuevo).

De forma similar, si una falla no tiene consecuencias operacionales, slo

merece la pena realizar la tarea preventiva si el coste de la misma

durante un perodo de tiempo es menor que el de la reparacin durante el

mismo perodo. Por lo tanto estas tareas deben ser justificables en el

terreno econmico. Si no son justificables, la decisin inicial "a falta de"

sera de nuevo el ningn mantenimiento preventivo, y si el coste

de reparacin es demasiado alto, la decisin "a falta de" secundaria sera

volver a disear de nuevo.

Este enfoque gradual de arriba abajo significa que las tareas predictivas o

preventivas slo se especifican para elementos que las necesitan

realmente. Esta caracterstica del RCM normalmente lleva a una

reduccin significativa en los trabajos rutinarios. Tambin quiere decir que

respecto a las tareas restantes, es ms probable que se hagan bien. Esto

combinado con unas tareas tiles equilibradas llevar a un mantenimiento

ms efectivo.

Compare esto con el enfoque gradual tradicional de abajo a arriba.

Tradicionalmente, los requerimientos del mantenimiento de cada pieza se

evaluaban en trminos de sus caractersticas tcnicas reales o supuestas,

sin considerar las consecuencias de la falla. Los programas resultantes se

usaban para todas las mquinas similares, sin considerar de nuevo que en

diferentes condiciones se aplican consecuencias diferentes. Esto resulta

en un gran nmero de programas que no sirven para nada, no porque

sean "equivocados", sino porque no consiguen nada.

19

Ingeniera del Mantenimiento

TECSUP PFR

Note tambin que el proceso del RCM considera los requisitos del

mantenimiento de cada pieza antes de preguntarse si es necesario volver

a considerar el diseo. Esto es porque el ingeniero de mantenimiento que

est de servicio hoy tiene que mantener la maquinaria como est

funcionando hoy, y no como debera estar o puede que est en el futuro.

20

También podría gustarte

- Mantenimiento Centrado en ConfiabilidadDocumento2 páginasMantenimiento Centrado en ConfiabilidadAnonymous OFKjccHOAún no hay calificaciones

- Evaluación y Seguimiento Inducción HISE - MEDA Contratistas TERNIUM (Material Educativo)Documento18 páginasEvaluación y Seguimiento Inducción HISE - MEDA Contratistas TERNIUM (Material Educativo)eduardo1112Aún no hay calificaciones

- Analisis Costo Beneficio Riesgo IDocumento15 páginasAnalisis Costo Beneficio Riesgo IJorge GonzalezAún no hay calificaciones

- Riesgos Laborales PlantillaDocumento1 páginaRiesgos Laborales PlantillaEliana Garcia ValenciaAún no hay calificaciones

- Valvuls Bop SebromencaDocumento30 páginasValvuls Bop SebromencaFranciaAún no hay calificaciones

- Qué Es Formación ProfesionalDocumento15 páginasQué Es Formación ProfesionalScarlett DaammAún no hay calificaciones

- TEMARIO Ensayos DestructivosDocumento18 páginasTEMARIO Ensayos DestructivosLourdes Andrade100% (1)

- Plan Maestro de Mantenimiento Preventivo Central Alao EersaDocumento91 páginasPlan Maestro de Mantenimiento Preventivo Central Alao EersaDaniel Rojas100% (2)

- Plan de ContingenciaDocumento6 páginasPlan de ContingenciaWendoly Gil PattonAún no hay calificaciones

- Gfpi-F-019 - Guia - de - Aprendizaje de Torno Paralelo Convencional (Frisby)Documento31 páginasGfpi-F-019 - Guia - de - Aprendizaje de Torno Paralelo Convencional (Frisby)Cristian MejiaAún no hay calificaciones

- Ensayo Creatividad, Innovación e InventoDocumento3 páginasEnsayo Creatividad, Innovación e InventoVivi MoraAún no hay calificaciones

- Procedimiento para La Molienda de PlásticoDocumento8 páginasProcedimiento para La Molienda de PlásticoTRANSPORTES MARYMARAún no hay calificaciones

- Mantenimiento de MaquinariaDocumento2 páginasMantenimiento de MaquinariaSeguridad y Salud en el trabajoAún no hay calificaciones

- Confiabilidad MantenimientoDocumento25 páginasConfiabilidad MantenimientoKleber Barba Barba100% (1)

- Manual de Buenas Practicas MineriaDocumento12 páginasManual de Buenas Practicas MineriaAyda LuzAún no hay calificaciones

- Tesis ComandoDocumento97 páginasTesis Comandojose gabriel0% (1)

- Gestión y Mantenimiento LubricantesDocumento7 páginasGestión y Mantenimiento LubricantesMiguel Angel RojasAún no hay calificaciones

- Matriz FODA de Analisis de Educacion Superior - Fundamentos de Calidad Total 1700Documento3 páginasMatriz FODA de Analisis de Educacion Superior - Fundamentos de Calidad Total 1700LauraAún no hay calificaciones

- 1.formato Se-Fosig-Gs-01 Rev 04 IpercDocumento2 páginas1.formato Se-Fosig-Gs-01 Rev 04 IpercJose SebastianAún no hay calificaciones

- 1-Metodologia Del DiagnósticoDocumento19 páginas1-Metodologia Del DiagnósticoScott Holmes100% (1)

- Perfil Competencia Mecanico Especialista en TransmisionesDocumento9 páginasPerfil Competencia Mecanico Especialista en TransmisionesRoberto Vera RamosAún no hay calificaciones

- Procedimiento para Prevenncion de FallasDocumento12 páginasProcedimiento para Prevenncion de FallasAlejandro Cruz TorricoAún no hay calificaciones

- RCMDocumento20 páginasRCMFrank Raul Maquera NinaAún no hay calificaciones

- El Mantenimiento Centrado en ConfiabilidadDocumento9 páginasEl Mantenimiento Centrado en ConfiabilidadJose Pablo Gallegos FigueroaAún no hay calificaciones

- Introducción al Mantenimiento Centrado en la Confiabilidad (RCMDocumento16 páginasIntroducción al Mantenimiento Centrado en la Confiabilidad (RCMPerforista OutllookAún no hay calificaciones

- Manual Mantenimiento RCM Mantenimiento Centrado Confiabilidad Analisis Implantacion Plan Procedimiento PDFDocumento16 páginasManual Mantenimiento RCM Mantenimiento Centrado Confiabilidad Analisis Implantacion Plan Procedimiento PDFGrover ApazaAún no hay calificaciones

- Grupo #3 - Trabajo Final de Confiabilidad Industrial-2012 AnimacionDocumento41 páginasGrupo #3 - Trabajo Final de Confiabilidad Industrial-2012 AnimacionBenjaminAún no hay calificaciones

- T2.2 Mantenimiento Centrado en ConfiabilidadDocumento8 páginasT2.2 Mantenimiento Centrado en ConfiabilidadmateoAún no hay calificaciones

- Capitulo 4Documento51 páginasCapitulo 4Walter Fiestas ChavezAún no hay calificaciones

- RCM V2 PDFDocumento68 páginasRCM V2 PDFDavid MendezAún no hay calificaciones

- Mantenimiento centrado en confiabilidad (MCC): conceptos, objetivos y metodologíaDocumento13 páginasMantenimiento centrado en confiabilidad (MCC): conceptos, objetivos y metodologíaCarlos Rafael EscalonaAún no hay calificaciones

- MCRDocumento17 páginasMCRHenry ManzanedaAún no hay calificaciones

- Presentación RCM - Altmann&Asociados-RevMay-20Documento1 páginaPresentación RCM - Altmann&Asociados-RevMay-20Jose Manuel Carcamo SaezAún no hay calificaciones

- Mantenimiento Basado en ConfiabilidadDocumento7 páginasMantenimiento Basado en ConfiabilidadAndrés GuerreroAún no hay calificaciones

- Tacticas de MantenimientoDocumento9 páginasTacticas de Mantenimientolopablito24Aún no hay calificaciones

- García-LuisFernando Act1Documento8 páginasGarcía-LuisFernando Act1LuisGarciaAún no hay calificaciones

- Mantenimiento Centrado en La Confiabilidad: Docente: Manuel Figueroa G. Asignatura: Mantenimiento IndustrialDocumento25 páginasMantenimiento Centrado en La Confiabilidad: Docente: Manuel Figueroa G. Asignatura: Mantenimiento IndustrialJavier NeiraAún no hay calificaciones

- RCM - Mantenimiento Centrado en La ConfiabilidadDocumento7 páginasRCM - Mantenimiento Centrado en La ConfiabilidadjesusespinozaAún no hay calificaciones

- Estrategias de MantenimientoDocumento46 páginasEstrategias de Mantenimientogestionmantenimiento100% (5)

- Marco Teórico ImDocumento6 páginasMarco Teórico ImJuan GAAún no hay calificaciones

- RCM para diseñar planes de mantenimiento efectivosDocumento20 páginasRCM para diseñar planes de mantenimiento efectivospedroAún no hay calificaciones

- RCM - Mantenimiento Centrado en La Confiabilidad O MCC: Stephany Sarmiento Paredes Luis Carrera FernandezDocumento33 páginasRCM - Mantenimiento Centrado en La Confiabilidad O MCC: Stephany Sarmiento Paredes Luis Carrera FernandezSther SarmyAún no hay calificaciones

- RCM - Mantenimiento Centrado en La Confiabilidad (MCC) : Stephany Sarmiento Paredes Luis Carrera FernandezDocumento37 páginasRCM - Mantenimiento Centrado en La Confiabilidad (MCC) : Stephany Sarmiento Paredes Luis Carrera FernandezLuis Alberto Carrera FernandezAún no hay calificaciones

- Ensayo Del Plan de Mantenimiento RCMDocumento6 páginasEnsayo Del Plan de Mantenimiento RCMVILLEDA ZUÑIGA MARIA DEL CARMENAún no hay calificaciones

- Cap Seminario Capitulo3Documento61 páginasCap Seminario Capitulo3Perla GuerraAún no hay calificaciones

- Articulo Cicyt Apoveda RCMDocumento6 páginasArticulo Cicyt Apoveda RCMEdwin OrellanaAún no hay calificaciones

- RCM-MCC Mantenimiento centrado en confiabilidadDocumento6 páginasRCM-MCC Mantenimiento centrado en confiabilidadJonathanAún no hay calificaciones

- Definición de Confiabilidad en MantenimientoDocumento21 páginasDefinición de Confiabilidad en MantenimientoIng Ovidio Valdez100% (1)

- Dra. Gloria Valdivia CamachoDocumento43 páginasDra. Gloria Valdivia CamachoKarem YauriAún no hay calificaciones

- Tecnicas OrganizativasDocumento19 páginasTecnicas OrganizativasAngelita Sierra100% (1)

- RCMDocumento16 páginasRCMAngela Aurora MatamorosAún no hay calificaciones

- RCM para optimizar planes de mantenimientoDocumento19 páginasRCM para optimizar planes de mantenimientoEulogio Tarija SerrudoAún no hay calificaciones

- MCC-RCMDocumento7 páginasMCC-RCMMichelleVeraAún no hay calificaciones

- Lectura 05 TPM o RCMDocumento7 páginasLectura 05 TPM o RCMJose joel suncionAún no hay calificaciones

- Programa Educativo:: Mantenimiento IndustrialDocumento5 páginasPrograma Educativo:: Mantenimiento IndustrialPavel Silva.Aún no hay calificaciones

- Mantenimiento Centrado en ConfiabilidadDocumento18 páginasMantenimiento Centrado en ConfiabilidadMelvin BrachoAún no hay calificaciones

- Mantenimiento Basado en ConfiabilidadDocumento2 páginasMantenimiento Basado en ConfiabilidadJorge ContrerasAún no hay calificaciones

- Introducción A RCMDocumento3 páginasIntroducción A RCMDavid ChesterAún no hay calificaciones

- Tesis Cano ChávezDocumento115 páginasTesis Cano ChávezFernando RospigliosiAún no hay calificaciones

- Gestion de MantenimientoDocumento7 páginasGestion de MantenimientoJonathanAún no hay calificaciones

- Castigador Año Uno, 3er LibroDocumento25 páginasCastigador Año Uno, 3er LibroEdgardo FloresAún no hay calificaciones

- Daredevil Vol.3 01Documento33 páginasDaredevil Vol.3 01Edgardo FloresAún no hay calificaciones

- El Juicio de Frank Castle 02 FinalDocumento18 páginasEl Juicio de Frank Castle 02 FinalEdgardo FloresAún no hay calificaciones

- Daredevil Vol.3 02Documento21 páginasDaredevil Vol.3 02Edgardo FloresAún no hay calificaciones

- El Juicio de Frank Castle 01Documento24 páginasEl Juicio de Frank Castle 01Edgardo FloresAún no hay calificaciones

- Castigador Año Uno, 1er LibroDocumento24 páginasCastigador Año Uno, 1er LibroEdgardo FloresAún no hay calificaciones

- Castigador Año Uno, 4to Libro FinalDocumento26 páginasCastigador Año Uno, 4to Libro FinalEdgardo FloresAún no hay calificaciones

- Curriculo JesúsDocumento4 páginasCurriculo JesúsEdgardo FloresAún no hay calificaciones

- Castigador Año Uno, 4to Libro FinalDocumento26 páginasCastigador Año Uno, 4to Libro FinalEdgardo FloresAún no hay calificaciones

- BYLFINALDocumento148 páginasBYLFINALEdgardo FloresAún no hay calificaciones

- Castigador Año Uno, 2do LibroDocumento24 páginasCastigador Año Uno, 2do LibroEdgardo FloresAún no hay calificaciones

- Presentacion de Elvis Parra Trabajo de Grado 01-02-14Documento37 páginasPresentacion de Elvis Parra Trabajo de Grado 01-02-14Edgardo FloresAún no hay calificaciones

- Guía breve sobre optimizaciónDocumento23 páginasGuía breve sobre optimizaciónEdgardo FloresAún no hay calificaciones

- GeneeDocumento4 páginasGeneeEdgardo FloresAún no hay calificaciones

- 62131923a958 PDFDocumento64 páginas62131923a958 PDFEdgardo FloresAún no hay calificaciones

- Diapositivas de La Defensa de PasantíasDocumento1 páginaDiapositivas de La Defensa de PasantíasEdgardo FloresAún no hay calificaciones

- 3 Redes de Distribución PDFDocumento13 páginas3 Redes de Distribución PDFAnonymous d7cjozFDAún no hay calificaciones

- Modelo de Cartas (Tomos)Documento3 páginasModelo de Cartas (Tomos)Edgardo FloresAún no hay calificaciones

- Presentación José ChirinosDocumento11 páginasPresentación José ChirinosEdgardo FloresAún no hay calificaciones

- Succionador (Mantenimiento Preventivo)Documento2 páginasSuccionador (Mantenimiento Preventivo)Edgardo FloresAún no hay calificaciones

- 1 Ing Jose Campos PDFDocumento33 páginas1 Ing Jose Campos PDFAndrew B. Choque ManriqueAún no hay calificaciones

- AntecedentesDocumento1 páginaAntecedentesEdgardo FloresAún no hay calificaciones

- Trabajo de GradoDocumento98 páginasTrabajo de GradoEdgardo FloresAún no hay calificaciones

- Inventario de Los Equipos de Los AscensoresDocumento2 páginasInventario de Los Equipos de Los AscensoresEdgardo FloresAún no hay calificaciones

- Cuadro 1 Operalizacion de Las VariablesDocumento2 páginasCuadro 1 Operalizacion de Las VariablesEdgardo FloresAún no hay calificaciones

- Informe de PasantiasDocumento4 páginasInforme de Pasantiasyose1982Aún no hay calificaciones

- Tesis MARIA BALDALLO 24-Oct-2016 CORREGIDODocumento74 páginasTesis MARIA BALDALLO 24-Oct-2016 CORREGIDOEdgardo FloresAún no hay calificaciones

- 3.se Ofrece Trabajo Informacion AquiDocumento1 página3.se Ofrece Trabajo Informacion AquiEdgardo FloresAún no hay calificaciones

- Programacion NonDocumento11 páginasProgramacion NonEdgardo FloresAún no hay calificaciones

- CronogDocumento4 páginasCronogEdgardo FloresAún no hay calificaciones

- Eca en El Cultivo de CacaoDocumento46 páginasEca en El Cultivo de Cacaoelmer fretel100% (4)

- Practica 4 Ingenieria de ControlDocumento6 páginasPractica 4 Ingenieria de ControlKOLEMANAún no hay calificaciones

- Tarea OrganizacionalDocumento4 páginasTarea Organizacionaljulio diazAún no hay calificaciones

- Instrumentos viento maderaDocumento4 páginasInstrumentos viento maderaAnder JalalAún no hay calificaciones

- Porcelagres antideslizanteDocumento2 páginasPorcelagres antideslizanteJuliana RodriguezAún no hay calificaciones

- Defensa Publica PenalDocumento7 páginasDefensa Publica PenalMaru Escriu CardilloAún no hay calificaciones

- Ensayo Jeremy BenthamDocumento3 páginasEnsayo Jeremy Benthamluz Magaly lanza NietoAún no hay calificaciones

- Guia 10 SLPDocumento7 páginasGuia 10 SLPRenzo Presbitero AmpueroAún no hay calificaciones

- DEMANDA ASOCIACION COUNTRY CLUB EL BOSQUE - Exp 016605-2012 30.01.2013Documento21 páginasDEMANDA ASOCIACION COUNTRY CLUB EL BOSQUE - Exp 016605-2012 30.01.2013Francis FYAún no hay calificaciones

- Resume NDocumento85 páginasResume NCARMEN OSORIOAún no hay calificaciones

- COOLPACKDocumento15 páginasCOOLPACKcarlos evalaAún no hay calificaciones

- EVALUACIÓN de MATEMÁTICA Operatoria y Resolución de Problemas.Documento3 páginasEVALUACIÓN de MATEMÁTICA Operatoria y Resolución de Problemas.viarlita100% (1)

- 4to Sec. - S6 - Describe y Explica Problemas Relacionados Con El MPCL A Través Del Método de Polya PDFDocumento17 páginas4to Sec. - S6 - Describe y Explica Problemas Relacionados Con El MPCL A Través Del Método de Polya PDFJesús CubasAún no hay calificaciones

- DanielaDocumento5 páginasDanieladaniela cabarcasAún no hay calificaciones

- Catalog MotorDocumento236 páginasCatalog MotorHelber Chirinos BernedoAún no hay calificaciones

- Hidrolavadora 220VDocumento12 páginasHidrolavadora 220VSMTHOPE SMTAún no hay calificaciones

- PROYECTO Casero EstufaDocumento15 páginasPROYECTO Casero EstufaGianina Luz FernandezAún no hay calificaciones

- 01.07.11 Pa - 03Documento1 página01.07.11 Pa - 03andy esteban sarmientoAún no hay calificaciones

- Qué Es El Catastro MunicipalDocumento3 páginasQué Es El Catastro MunicipalEylin Chucle CarbajalAún no hay calificaciones

- Formato ReservacionDocumento2 páginasFormato ReservacionLUIS100% (1)

- Plan Estrategico de La Optica MaxivisionDocumento27 páginasPlan Estrategico de La Optica MaxivisionJiménez Chávez JaimeAún no hay calificaciones

- Planificación anual Ciencias NaturalesDocumento14 páginasPlanificación anual Ciencias NaturalesBarbi DuranAún no hay calificaciones

- El Transhumanismo y Su Representacion en FrankensteinDocumento4 páginasEl Transhumanismo y Su Representacion en FrankensteinsebastianAún no hay calificaciones

- Obtencion de NitratosDocumento7 páginasObtencion de NitratosAdrian VelascoAún no hay calificaciones

- Entrevista - Daniela MartinezDocumento12 páginasEntrevista - Daniela MartinezDaniela MartinezAún no hay calificaciones

- Inventario de Texas RevisadoDocumento1 páginaInventario de Texas RevisadoAsistencia Tanatologica GDAAún no hay calificaciones

- Productos Químicos Utilizados en La CasaDocumento7 páginasProductos Químicos Utilizados en La CasaMelisa LeivaAún no hay calificaciones

- Cuantías de ObraDocumento3 páginasCuantías de ObraRosa Casal CasapAún no hay calificaciones

- Doctrina de Las Comunicaciones NavalesDocumento52 páginasDoctrina de Las Comunicaciones Navalescarlos zapataAún no hay calificaciones