Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Norma Ensayos de Abrasin - NTG 41087h2 PDF

Norma Ensayos de Abrasin - NTG 41087h2 PDF

Cargado por

Luis JimenezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Norma Ensayos de Abrasin - NTG 41087h2 PDF

Norma Ensayos de Abrasin - NTG 41087h2 PDF

Cargado por

Luis JimenezCopyright:

Formatos disponibles

NORMA

TCNICA

GUATEMALTECA

COGUANOR

NTG 41087 h2

Mtodos de Ensayo. Determinacin de la resistencia al

desgaste por abrasin de adoquines de concreto.

Esta norma es esencialmente equivalente a la norma EN

1338:2003, anexos G y H en la cual est basada e incluye

la denominacin propia de las normas tcnicas

guatemaltecas.

Aprobada 2012-08-17

Adoptada Consejo Nacional de Normalizacin:

Comisin Guatemalteca de Normas

Ministerio de Economa

Edificio Centro Nacional de Metrologa Referencia

Calzada Atanasio Azul 27-32, zona 12

Telfonos: (502) 2247-2600

Fax: (502) 2247-2687

www.mineco.gob.gt

info-coguanor@mail.mineco.gob.gt

Norma COGUANOR NTG 41087 h2

2/18

ndice

Pgina

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

Objeto..................................................................

Documentos citados..............................................................

Mtodo de ensayo mediante material abrasivo y disco metlico ancho

Calibracin del aparato..........................................................

Preparacin del espcimen.....................................................................

Procedimiento de ensayo mediante disco metlico ancho

Medicin de la huella de desgaste........................

Resultados del ensayo de abrasin por disco metlico ancho.

Informe del ensayo mediante disco metlico ancho

Mtodo de ensayo Bhme

Preparacin de las probetas.

Procedimiento ensayo Bhme.

Clculo de resultados del ensayo

Informe del ensayo Bhme...

Descriptores.

5

5

5

9

12

12

13

13

14

14

16

14

18

18

18

Norma COGUANOR NTG 41087 h2

3/18

Prlogo COGUANOR

La Comisin Guatemalteca de Normas (COGUANOR) es el Organismo Nacional de

Normalizacin, creada por el Decreto No. 1523 del Congreso de la Repblica del 05

de mayo de 1962. Sus funciones estn definidas en el marco de la Ley del Sistema

Nacional de la Calidad, Decreto 78-2005 del Congreso de la Repblica.

COGUANOR es una entidad adscrita al Ministerio de Economa, su principal misin

es proporcionar soporte tcnico a los sectores pblico y privado por medio de la

actividad de normalizacin.

COGUANOR, preocupada por el desarrollo de la actividad productiva de bienes y

servicios en el pas, ha armonizado las normas internacionales.

El estudio de esta norma, fue realizado a travs del Comit Tcnico de

Normalizacin de Concreto (CTN Concreto), con la participacin de:

Ing. Emilio Beltranena Matheu

Coordinador de Comit

Ing. Luis lvarez Valencia

Representante Instituto del Cemento y del Concreto de Guatemala

Ing. Hctor Herrera

Representante COGUANOR

Ing. Marlon Alexander Portillo Matta

Representante MUNICIPALIDAD DE GUATEMALA

Arq. Fernando Erales

Representante AGREGUA

Arq. Luis Fernando Salazar

Representante Facultad Arquitectura-USAC

Ing. Rommel Ramrez

Representante CEMEX

Ing. Ramiro Callejas Montufar

Representante FHA

Ing. Sergio V. Quinez

Representante PRECN

Ing. Orlando Quintanilla

Representante FHA

Ing. Joaqun Rueda Santoyo

Norma COGUANOR NTG 41087 h2

Representante CEMENTOS PROGRESO

4/18

Ing. Juan Carlos Galindo

Representante PISOS CASA BLANCA

Gabriel Granados

Representante PRECSA

Ing. Jaime Samayoa

Representante PRECN

Ing. Sergio Sevilla

Representante PREFABRICADOS CIFA

Ing. Oscar Sequeira Hidalgo

Representante MEGAPRODUCTOS

Ing. Vicente Augusto Mazariegos Rodrguez

Representante Colegio de Ingenieros de Guatemala

Ing. Roberto Chang Campang

Representante Asociacin Guatemalteca de Ingeniera Estructural y Ssmica, AGIES

Ing. Dilma Mejicanos Jol

Representante Centro de Investigaciones de Ingeniera-USAC

Ing. Estuardo Herrera Rodas

Representante ICCG

Arq. Paulo Csar Castro Barrientos

Representante MACROMIX

Ing. Amn Moguel Leiva

Representante SIKA

Ing. William Olivero Len

Representante CEMENTOS PROGRESO, S.A.

Manuel Sacrab

Representante INMOBILIARIA LA ROCA, S.A.

Ing. Armando Jos Daz Aldana

Representante MACROMIX

5/18

Norma COGUANOR NTG 41087 h2

1. Objeto

1.1

Esta norma establece los mtodos de ensayo para la determinacin de la

resistencia al desgaste por abrasin de adoquines de concreto, mediante el ensayo

de disco ancho metlico descrito en seccin 3, o mediante el ensayo de Bhme,

descrito en seccin 10.

2. Documentos citados

NTG 41086

Adoquines

de

Especificaciones.

concreto

para

pavimentos.

ASTM A36

Acero estructural al carbono. Especificaciones.

UNE EN: 1338

Adoquines de hormign. Especificaciones y mtodos de

ensayo.

3. Mtodo de ensayo mediante material abrasivo y disco metlico ancho.

3.1 Generalidades. El ensayo consiste en someter un espcimen (antes de su

incorporacin en un piso o pavimento, o extrado de un piso o pavimento ya

construido), a desgaste por medio de la abrasin ejercida, bajo condiciones

controladas, por un flujo de material abrasivo que pasa tangencialmente por entre

dicha superficie y la cara lateral de un disco metlico, que ejerce presin contra ella.

Esto genera una huella, con la forma de la superficie curva del disco metlico, cuya

longitud resultante es inversamente proporcional a la resistencia al desgaste por

abrasin, que posee el espcimen.

3.2 Equipo de desgaste de disco ancho metlico

3.2.1 Partes fundamentales

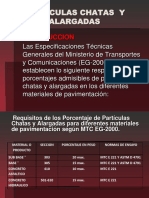

3.2.1.1 La mquina de desgaste (vase figura 1), debe estar compuesta,

esencialmente, por: el disco metlico (1), para forzar el material abrasivo contra el

espcimen de ensayo (2), una tolva para el almacenamiento del material abrasivo

(3), con una vlvula de control (4) que regula la salida del material abrasivo; una

tolva que gua el flujo de este material (5), un carro porta especmenes (6), con un

sujetador (7) para los especmenes; y un contrapeso (8). Adicionalmente, se puede

contar con: una tolva, para la recoleccin del abrasivo ya utilizado (9); y los sistemas

que sean necesarios para nivelar y alinear los especmenes (10).

Norma COGUANOR NTG 41087 h2

6/18

Figura 1. Partes fundamentales de la mquina para la prueba de desgaste de los

adoquines

3.2.2 Disco metlico

3.2.2.1 El disco metlico debe ser de acero A36 (que cumpla con la norma ASTM

A36), y con una dureza Brinell de 203 y 245 HB.

3.2.2.2 Su dimetro debe ser 200 mm 1 mm, y su anchura debe ser 70 mm 1

mm.

3.2.2.3 El disco debe girar a una velocidad de 75 revoluciones en 60 s 3 s, tanto en

estado libre como durante la ejecucin del ensayo, por lo cual el sistema de manejo

del disco debe tener la potencia adecuada.

Nota 1. Se sugiere que el disco sea movido por un motor elctrico, con un motoreductor que

garantice las revoluciones especificadas, y un sistema automtico de detencin, por cuentavueltas,

para detenerlo al completar los giros especificados para el ensayo.

3.2.3 Carro porta espcimen. El carro porta especmenes debe ser rgido y debe ir

montado sobre un sistema de rieles y rodamientos, que garantice su libre

desplazamiento, bajo la accin de un contrapeso, en direccin perpendicular al eje

de rotacin del disco metlico. Debe poseer un sistema para la sujecin del

espcimen, que permita sujetarlo, nivelarlo y alinearlo, con el fin de que la superficie

Norma COGUANOR NTG 41087 h2

7/18

a ser ensayada, sea lo ms paralela posible al plano tangente del disco de abrasin

en el punto de contacto entre dicha superficie y el disco metlico.

3.2.4. Tolvas.

3.2.4.1 Se debe tener una tolva (superior) para el almacenamiento del material

abrasivo, la cual debe alimentar otra tolva de menor tamao (inferior) para el control

y distribucin del flujo. La superior, que por lo general tiene forma cilndrica, cerrada

en la parte inferior, debe tener, al menos, una vlvula, que regule el flujo que

alimenta la tolva inferior. Cuando se opta por tener dos vlvulas, la de arriba se

puede usar para abrir o cerrar el flujo; y la de abajo (que puede estar

permanentemente abierta a una determinada graduacin), para regular la magnitud

del flujo.

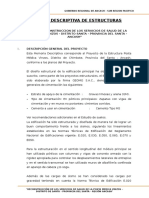

3.2.4.2 La tolva (inferior) para el control y distribucin del flujo, debe tener forma de

cua. Su seccin debe ser un tringulo rectngulo, con su extremo ms agudo

dispuesto hacia abajo, o sea, con el cateto mayor coincidiendo con la vertical. Debe

ser abierta por la cara superior, o sea por el cateto menor. Consecuentemente, el

cuerpo de esta tolva debe tener: uno de sus lados, inclinado (la hipotenusa), y el

otro, debe ser vertical (cateto mayor), adicionalmente, a modo de prolongacin del

extremo inferior, debe tener una boquilla de salida con una ranura cuyas

dimensiones interiores deben ser: longitud 45 mm 1 mm, ancho 4 mm 1 mm, y

profundidad 25 mm 5 mm (ver figura 2). El ancho total de la tolva de control y

distribucin del flujo, en la direccin paralela al eje del disco de abrasin, debe ser al

menos de 65 mm.

Norma COGUANOR NTG 41087 h2

8/18

Figura 2. Tolva para el control y distribucin del flujo de arena

3.3 Flujo de Material Abrasivo

3.3.1 Material abrasivo. El material abrasivo requerido para este ensayo es el

corindn (aluminio blanco fundido) con un tamao de grano de F80 de acuerdo a la

norma ISO 8486-1.

3.3.2 Flujo. El flujo del material abrasivo, proveniente de la tolva (inferior) de control

y distribucin del flujo, debe ser constante, con un caudal, mnimo, de 2.5 L/min. El

nivel mnimo del material abrasivo en la tolva (inferior) de control y distribucin del

flujo debe ser al menos de 25 mm, medidos por encima del nivel superior de la

boquilla (ranura) (ver figura 3). La distancia de cada, entre la ranura de la tolva de

control y distribucin del flujo (nivel superior de la boquilla) y el plano horizontal que

coincide con el del eje del disco metlico, debe ser 100 mm 5 mm. El plano

(vertical) de cada del flujo de material abrasivo debe estar entre 1 mm y 5 mm a

partir del plano del espcimen (plano tangente al disco metlico) y hacia el centro del

disco de abrasin.

Norma COGUANOR NTG 41087 h2

9/18

Figura 3. Tolva (inferior) de control y distribucin del flujo.

3.4 Herramientas adicionales. Las herramientas adicionales que se deben usar

para el ensayo son: una lupa, una fuente de luz, una regla metlica y un vernier con

divisiones como mnimo cada 0.1 mm.

4. Calibracin del aparato

4.1 Frecuencia. El aparato debe ser calibrado cada vez que haya producido 400

huellas o cada dos meses (lo que ocurra primero) y cada vez que se tenga un nuevo

operador, un nuevo lote de material abrasivo o un nuevo disco metlico.

4.2 Verificacin de la densidad y el caudal del material abrasivo. El caudal de

flujo del abrasivo debe verificarse mediante el vertido del material, desde una altura

de aproximadamente 100 mm, dentro de un contenedor rgido previamente pesado,

con paredes lisas de altura (90 10) mm, y de volumen conocido cuando se llene

hasta el borde, que debe ser aproximadamente de 1L. A medida que el contenedor

se llena, el vertido se elevar para mantener la altura de cada de aproximadamente

100 mm. Cuando el contenedor se llena, se debe golpear su parte superior, se debe

Norma COGUANOR NTG 41087 h2

10/18

enrasar, y pesar para determinar la masa del abrasivo contenida en el volumen

conocido, es decir, la densidad. El abrasivo debe pasar a travs de la mquina de

desgaste durante (60 1) s, y ser recogido bajo la rueda de abrasin en un

contenedor previamente pesado de al menos 3 L de capacidad. El contenedor lleno

debe ser pesado y, con la densidad determinada anteriormente, se puede

comprobar que el caudal del flujo del abrasivo es mayor o igual a 2.5 L/min.

4.3 Material de calibracin. El equipo debe ser calibrado mediante una probeta de

referencia de Mrmol Boulonnais, usando el procedimiento descrito en 4.4 y

ajustado el contrapeso de forma tal que despus de 75 revoluciones del disco en (60

3) s, la longitud de la huella producida sea (20.0 0.5) mm. El contrapeso debe

ser incrementado o reducido para incrementar o reducir respectivamente la longitud

de la huella. El montaje del carro portaprobetas /contrapeso debe ser comprobado

para evitar un rozamiento indebido.

4.3.1 Se puede utilizar un material alternativo como muestra de referencia si se

establece una buena correlacin con el Mrmol Boulonnais. La referencia del

Marmol Boulonnais es: Lunel demi-clair, espesor 50 mm, contre-passe 2

faces, pulido mediante muela de grano 100/200, rugosidad Ra = (1.6 0.4) m,

cuando se mida con un rugosmetro calibrado de acuerdo con la Norma EN ISO

4288.

4.4 Procedimiento de calibracin. Se debe verificar la ortogonalidad de los

soportes del espcimen, del carro porta espcimen, y de su sistema de

desplazamiento. Adems, se debe verificar que el sistema de contrapeso y el carro

porta espcimen, se desplacen libremente y con facilidad.

4.4.1 Sobre el material de calibracin se deben producir tantas huellas como sea

necesario (de acuerdo con el procedimiento descrito en los captulos 6 y 7),

ajustando el contrapeso (aumentando o disminuyendo su masa) hasta que el disco

metlico, despus de 75 revoluciones en 60 s 3 s, produzca una huella con una

longitud de 20 mm 0.5 mm en dicho material.

4.4.2 La huella se debe medir usando el procedimiento descrito en el captulo 7, con

una aproximacin de 0.1 mm. Una vez que se ha logrado el rango de calibracin

descrito en el prrafo anterior, se debe tomar el promedio de tres mediciones.

4.4.3 La huella en el material de calibracin debe ser rectangular, definida como tal

con base en que la diferencia de medidas a lo largo de ambas lneas CD (vase

figura 4), en los extremos de la huella, no debe ser mayor de 0.5 mm. En caso de

que la diferencia exceda 0.5 mm, se debe verificar que la muestra haya sido

colocada con su plano paralelo a un plano tangencial del disco de desgaste; que el

carro porta espcimen y la ranura de la tolva de control y distribucin del flujo estn

paralelos al eje del disco; que el flujo del abrasivo sea uniforme a travs de toda la

longitud de la ranura de la tolva (inferior) de control y distribucin del flujo; y que no

se presente friccin ni en el sistema de rieles y rodamientos del carro porta muestras

ni en el sistema de contrapeso.

Norma COGUANOR NTG 41087 h2

11/18

Nota. Como valor de calibracin (Vc) de la mquina se debe tomar el valor de la

huella obtenida como resultado de la calibracin, que debe estar entre 20 mm 0.1

mm.

Figura 4. Medicin de huella

Norma COGUANOR NTG 41087 h2

12/18

5. Preparacin del espcimen

5.1 El espcimen de ensayo debe ser una unidad completa, o un trozo de unidad.

Pueden ser nuevos o extrados de un piso o pavimento existente, y producto de uno

o varios cortes, siempre y cuando incorporen la parte superior del material (cara de

desgaste), con una dimensin mnima de 100 mm x 70 mm.

5.2 La cara superior del espcimen (cara de desgaste), que es la que se ensaya al

desgaste, debe ser plana, con una tolerancia de 1 mm, en dos direcciones

perpendiculares, medida sobre, al menos, 70 mm. La tolerancia de planicidad se

debe determinar mediante una regla recta y laminillas calibradas (galgas) de acero

de 1 mm.

5.3 Si la cara superior presenta una textura rugosa o est por fuera de las

tolerancias descritas en el apartado 5.2, se debe pulir, hasta alcanzar la tolerancia

requerida.

5.4 En el caso de que el material a ensayar tenga relieves o texturas muy

pronunciadas, se debe cortar la superficie hasta lograr la tolerancia indicada

anteriormente.

5.5 El espcimen de ensayo debe de estar limpio y seco. Su superficie se debe

limpiar con una brocha, justo antes del ensayo, y se debe manchar el rea de

ensayo con un tinte superficial delgado, de base acuosa o alcohol, por ejemplo un

marcador de punta suave y gruesa, o un spray de un color contrastante con el

espcimen, para facilitar la determinacin de la huella.

5.6 El espcimen se debe fijar firmemente al carro porta especmenes, y se debe

verificar su alineacin y la libertad de desplazamiento del carro.

6. Procedimiento de ensayo

6.1 La tolva de almacenamiento se debe llenar con el material abrasivo previamente

calibrado, en estado seco, y se debe colocar un recipiente vaco, bajo el disco

metlico, para recoger el material abrasivo que fue usado para el ensayo.

6.2 Se debe retirar el porta espcimen para colocar y fijar el espcimen en el carro,

separndolo del disco metlico, de tal manera que se produzca la huella con una

distancia mnima de cualquier borde de 15 mm.

6.3 Se debe colocar el espcimen en contacto con el disco metlico, abrir la vlvula

de control y distribucin de flujo y, simultneamente, se debe encender el motor, de

tal manera que el disco metlico complete 75 revoluciones en 60 3 s. Luego de las

75 revoluciones del disco, se debe suspender el flujo del material abrasivo y se debe

detener el disco.

13/18

Norma COGUANOR NTG 41087 h2

7. Medicin de la huella de desgaste

7.1 Trazado del contorno de la huella de desgaste

7.1.1 Se debe colocar el espcimen debajo de una lupa grande de al menos, 2

aumentos, preferiblemente equipada con una luz, que facilite la medicin de la huella

del desgaste.

7.1.2 Se deben trazar las lneas E1 y E2 con un lpiz con mina de dimetro de 0.5

mm y una dureza 6H o 7H en los extremos de la huella (ver figura 4). Se debe trazar

la lnea paralela AB en el punto medio de la distancia entre E1 y E2. Para determinar

la longitud de la huella del desgaste, se deben colocar las puntas del calibrador en

los puntos A y B (que son los extremos internos de la huella), y se debe registrar la

medicin con una aproximacin de 0.1 mm.

7.1.3 Para verificar la calidad de la huella, se deben determinar el ancho de la huella

a los 10 mm 1 mm de los extremos de la huella (lneas CD y EF), y registrarlas

(vase figura 4).

7.2 Aceptacin o rechazo de la huella

7.2.1 La longitud de la huella medida AB se debe considerar aceptable, si la

diferencia entre la medida AB y las medidas determinadas sobre las lneas CD y EF

(vase la figura 4) es menor que 1 mm, excepto para propsitos de calibracin, en

cuyo caso dicha diferencia debe ser menor de 0.5 mm.

8. Resultados del ensayo de abrasin con disco metlico ancho

8.1 Como resultado del ensayo de abrasin se debe tomar la longitud de la huella,

medida segn se indica en el apartado 7.1.2, corregida por el factor de calibracin,

obtenido segn se indica en el apartado 4.4. El resultado, que se debe presentar con

una aproximacin de 0.5 mm, debe ser la suma de la huella medida AB y la

diferencia (positiva o negativa) entre 20.0 mm y el valor de calibracin (Vc). En

resultado.

(1)

Donde:

= Longitud de la huella resultante (mm) Vc = Valor de calibracin (mm)

= Valor de calibracin (mm)

= Longitud de la huella medida (mm)

Norma COGUANOR NTG 41087 h2

14/18

Nota 3. Por ejemplo, si el valor de calibracin

= 19,6 mm, y la longitud de la huella medida es

22.5 mm, la longitud de la huella resultante debe ser:

= 22.5 + (20.0 19.6) =

22.9, el cual se debe aproximar a 23.0 mm. Si, el valor de

= 20.4, el resultado debe ser:

= 22.5

mm + (20.0 20.4) = 22.1 mm, el cual se debe aproximar a 22.0 mm.

8.2 Si se realizan dos huellas en un espcimen, se debe tomar el valor mayor de

ambos como resultado del ensayo.

9. Informe del ensayo mediante disco metlico ancho

9.1 Como resultado del ensayo se debe dar la longitud corregida de la, o de las

huellas, sobre cada uno de los especmenes.

10. Mtodo de ensayo Bhme

10.1 Generalidades. Las planchas cuadradas o cubos se colocan en el equipo de

ensayo de Bhme, en la superficie en la que se esparce el material abrasivo, se gira

el disco y se aplica a la probeta una carga de abrasin de 294 3 N (29.98 0.31)

kg, para un nmero dado de ciclos (ver seccin 12).

10.1.1 El desgaste por abrasin se calcula determinando la prdida de volumen de

la probeta de ensayo.

10.2 Material abrasivo

10.2.1 Como material abrasivo normalizado se debe utilizar aluminio fundido

(carburo de silicio grano 80), diseado para producir desgaste por abrasin de 1.10

mm a 1.30 mm, cuando se ensayen probetas de granito normalizadas y de 4.20 mm

a 5.10 mm, cuando se ensayen probetas de piedra caliza normalizadas. Se debe

comprobar la conformidad con estos requisitos: la homogeneidad del material y la

uniformidad de la densidad aparente, as como la granulometra del material

abrasivo.

10.3 Equipo

10.3.1 Dispositivo para la medida del espesor. Para establecer la reduccin en el

espesor, se debe emplear un calibre, cuyo palpador debe tener un punto de apoyo

esfrico y una cara de contacto anular de 8 mm de dimetro exterior y 5 mm de

dimetro interior, tambin se debe emplear una mesa de medida.

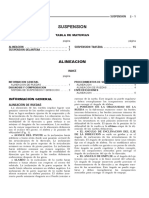

10.3.2 Disco abrasivo Bhme. El disco abrasivo Bhme se muestra en la Figura

5, y est constituido esencialmente por un disco giratorio con una superficie de

ensayo definida para recibir el abrasivo, un portaprobetas y un mecanismo de carga.

10.3.3 Disco giratorio. El disco giratorio debe tener un dimetro aproximado de

750 mm, debe ser plano y debe colocarse en un plano horizontal. Cuando se

cargue, la velocidad debe ser de 30 1 revoluciones por minuto.

Norma COGUANOR NTG 41087 h2

15/18

10.3.3.1 El disco debe estar provisto de un contador de revoluciones y un

mecanismo de parada automtica cuando se superen las 22 revoluciones.

10.3.4 Superficie de ensayo

10.3.4.1 La superficie de ensayo debe ser anular, con un radio interior de 120 mm y

un radio exterior de 320 mm (es decir 200 mm de ancho) y debe ser reemplazable.

10.3.4.2 La superficie debe estar fabricada de hierro colado con una estructura

perltica, un contenido en fsforo que no exceda de 0.35 % y un contenido de

carbono superior al 3%. La pista debe tener una dureza Brinell comprendida entre

190 HB y 220 HB, 2.5/187.5 (tal como se define en las Normas EN ISO 6506-1, EN

6506-2 y EN ISO 6506-3), determinada como la media de las medidas tomadas en

no menos de diez puntos a lo largo del borde de la superficie.

10.3.4.3 La superficie de ensayo se desgasta durante el servicio; la reduccin

resultante en su espesor no debe exceder de 0.3 mm y ningn surco debe ser ms

profundo de 0.2 mm. Si se excede de estos valores, la pista debe ser reemplazada

o rectificada. Cuando la superficie de desgaste ha sido rectificada en tres ocasiones,

se debe determinar su dureza nuevamente.

10.3.5 Portaprobetas

10.3.5.1 El portaprobetas consistir en un marco en U, de aproximadamente 40 mm

de altura, con una separacin de 5 1 mm desde la superficie de ensayo. El marco

debe ser colocado de manera que la distancia entre el eje de la probeta y el del

disco sea de 220 mm y la cantonera del portaprobetas, la cual soporta la probeta

est situada a una distancia de 4 1 mm, por encima del disco. El montaje del

soporte del portaprobetas debe asegurar que durante el ensayo no se produzcan

vibraciones.

10.3.6 Dispositivo de carga

10.3.6.1 El dispositivo de carga debe consistir en un balancn con dos brazos de

diferentes longitudes, una pesa de carga y un contrapeso. El balancn pivotar con

la mnima friccin posible y se colocar casi horizontalmente durante el ensayo. El

sistema debe estar diseado para asegurar que la carga se transfiera verticalmente

a travs del pistn hacia el centro de la probeta. El peso propio de la palanca se

equilibra con el contrapeso y la escala que marca el peso de la carga. La fuerza que

acta sobre la probeta se obtiene del peso de carga multiplicado por la relacin de

transmisin de la palanca, la masa del peso ha de ser seleccionada de forma que se

produzca una fuerza de ensayo de 294 3 N (29.98 0.31) kg, correspondiente a

aproximadamente 0.06 N / mm2 (0.61 kg/cm2), la cual debe ser verificada mediante

clculo.

Norma COGUANOR NTG 41087 h2

16/18

Nota. Las medidas estn en milmetros

Figura 5. Partes fundamentales de la mquina del equipo de abrasin Bhme

11. Preparacin de las probetas

11.1 Se usan como probetas, planchas cuadradas o cubos cuyas longitud del borde

sea de 71 1.5 mm.

11.2 La cara de contacto y la cara opuesta de la probeta deben ser paralelas y

planas. Para determinar la prdida de espesor tal como se describe en la seccin13,

la cara opuesta debe ser rebajada mecnicamente hasta que sea paralela a la base.

11.3 Las probetas se deben secar a masa constante a temperatura de 105 5 C,

requirindose normalmente el predesbastado de la capa de contacto sometindolo a

cuatro ciclos, descrito en numeral 12.

11.4 Para el caso excepcional de ensayo de probetas hmedas o saturadas de

agua (ver numeral 12), las probetas deben estar sumergidas durante un periodo no

inferior a 7 das y secadas con una esponja artificial hmeda antes de cada pesada,

Norma COGUANOR NTG 41087 h2

17/18

de forma que cada probeta tenga una apariencia de igualdad en su humedad

respecto a las dems.

11.5 Cada probeta debe ser tomada de no menos de tres muestras diferentes o

piezas del mismo tipo.

11.6 Antes de realizar el ensayo, se debe determinar la densidad de la probeta R,

por medicin al 0.1 mm ms cercano y por peso al 0.1 g ms cercano.

11.7 En el caso de elementos bicapa, se determina la densidad de las muestras

tomadas por separado de su cara de trabajo. Estas probetas tambin deben ser

desbastadas (lijadas, limadas, desgastadas) antes de los ensayos cuando sea

necesario.

12. Procedimiento ensayo de Bhme

12.1 Antes del ensayo de abrasin y despus de cada cuatro ciclos, como se indica

en 11, se pesa la probeta con una precisin de 0.1 g.

12.2 Se vierten 20 g de material abrasivo normalizado sobre la superficie. Se

coloca la probeta en el soporte y con la cara de contacto mirando hacia la superficie,

se carga centralmente con 294 3 N (29.98 0.31) kg.

12.3 Se comienza a girar el disco, teniendo en cuidado de que el material abrasivo

permanezca sobre la pista distribuido uniformemente sobre el rea definida por el

ancho de la probeta.

12.4 Se ensaya la probeta con 16 ciclos, cada uno consistente en 22 revoluciones.

12.5 Despus de cada ciclo, se limpia el disco y la cara de contacto, y se gira

progresivamente la probeta 90, vertiendo nuevo material abrasivo sobre la pista tal

como se describe en 10.2.

12.6 Cuando se ensayen probetas hmedas o saturadas de agua, con anterioridad

a cada ciclo la pista debe ser limpiada con una esponja artificial ligeramente

hmeda, humedeciendo antes de esparcir el material abrasivo. Desde el comienzo

del ensayo se debe gotear agua a una velocidad de aproximadamente 13 ml por

minuto (correspondiente a 180 200 gotas) sobre la pista desde un recipiente con

una boquilla pivotante regulable. Las gotas deben caer desde una distancia

aproximada de 100 mm en el centro de la pista y a una distancia de 30 mm frente a

la probeta.

12.7 Cuando se ensaye de acuerdo con este mtodo, se debe prestar atencin para

asegurar que el abrasivo es devuelto continuamente al rea efectiva de la pista (ver

10.3).

Norma COGUANOR NTG 41087 h2

18/18

13. Clculo de los resultados del ensayo

13.1 Se calcula el desgaste por abrasin despus de 16 ciclos como la prdida

media de volumen de la probeta V, obtenida de la ecuacin:

V =

(2)

Donde:

V = la prdida de volumen despus de 16 ciclos, en mm3

= la prdida de masa despus de 16 ciclos, en g

= la densidad de la probeta o en el caso de probetas multicapa, la densidad de la

capa desgastada, en g/mm3

14. Informe del ensayo Bhme

14.1 Se registra el desgaste por abrasin al nmero completo ms cercano a 1,000

mm3 por 5,000 mm2.

15. Descriptores. Resistencia por desgaste por abrasin, adoquines, resistencia

por abrasin, disco ancho, ensayo Bhme.

-----------ltima lnea--------

También podría gustarte

- Entrenamiento Espartano para Ganar Masa MuscularDocumento23 páginasEntrenamiento Espartano para Ganar Masa MuscularCarlos Alberto Melchor NoresAún no hay calificaciones

- Examen 19Documento3 páginasExamen 19roger arieñ75% (4)

- Corrección Por Esbeltez en Pilas de Albañilería Ensayadas A Compresión AxialDocumento6 páginasCorrección Por Esbeltez en Pilas de Albañilería Ensayadas A Compresión AxialVictor Rodriguez UrquiagaAún no hay calificaciones

- Base Granular 1era ParteDocumento35 páginasBase Granular 1era ParteLuisAún no hay calificaciones

- Verdades y Mentiras de La Ruta Del BakalaoDocumento12 páginasVerdades y Mentiras de La Ruta Del Bakalaotoke69Aún no hay calificaciones

- Planificacion Materia EnsambleDocumento2 páginasPlanificacion Materia EnsamblecarlaAún no hay calificaciones

- RocasDocumento6 páginasRocasAnderson Muñoz PaezAún no hay calificaciones

- Asfalto Espumado 1Documento17 páginasAsfalto Espumado 1Albert AlfonzoAún no hay calificaciones

- Informe Nº2 MECANICA DE SUELOS Y ROCASDocumento15 páginasInforme Nº2 MECANICA DE SUELOS Y ROCASJHONATANAún no hay calificaciones

- Ensayo Rice AsfaltoDocumento1 páginaEnsayo Rice AsfaltoAbel Grández VelaAún no hay calificaciones

- Tecnicas para La Rehabilitacion de PavimentosDocumento7 páginasTecnicas para La Rehabilitacion de PavimentosLuis Silva0% (1)

- Limos Plásticos y ArcillasDocumento7 páginasLimos Plásticos y ArcillasMARY07abrAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. IEXD0409De EverandPastas, morteros, adhesivos y hormigones. IEXD0409Aún no hay calificaciones

- Pavimento de Adoquines de HormigónDocumento11 páginasPavimento de Adoquines de HormigónJenrry Jamer Rodrigo VitonAún no hay calificaciones

- Adherencia Unidad Con MorteroDocumento4 páginasAdherencia Unidad Con MorteroAriana Rentacar MendozaAún no hay calificaciones

- Peso-Bulk DensidadDocumento11 páginasPeso-Bulk DensidadJulio ContrerasAún no hay calificaciones

- Norma NTG 41055h1 - Ensayo Resistencia Compresion de BloquesDocumento10 páginasNorma NTG 41055h1 - Ensayo Resistencia Compresion de BloquesSaariTa'h QOziita'Aún no hay calificaciones

- Ntc5147 Resistencia A La Abrasión de Materiales para PisosDocumento13 páginasNtc5147 Resistencia A La Abrasión de Materiales para Pisosgriever9900% (1)

- Asfalto EspumadoDocumento21 páginasAsfalto EspumadoMelyssa Carazas BarriosAún no hay calificaciones

- Concreto Con Aire Incorporado TerminadoDocumento13 páginasConcreto Con Aire Incorporado TerminadoChristian Vargas NadalAún no hay calificaciones

- Ficha de ObservaciónDocumento2 páginasFicha de ObservaciónAngelica Ucharico100% (1)

- Densidad ControladaDocumento12 páginasDensidad ControladaJose Miguel Piña RodriguezAún no hay calificaciones

- Perfil de Proyecto UbiDocumento16 páginasPerfil de Proyecto Ubihector salcedoAún no hay calificaciones

- Particulas ChatasDocumento11 páginasParticulas ChatasWalter Eduardo Valderrama LozanoAún no hay calificaciones

- Presentacion de Ensayo de Desgaste 2Documento21 páginasPresentacion de Ensayo de Desgaste 2Jeffry LeOo MEndozaAún no hay calificaciones

- Ensayo de AdherenciaDocumento5 páginasEnsayo de AdherenciaRilmar Mamani llanosAún no hay calificaciones

- Informe Ensayos de Mec Rocas 01Documento4 páginasInforme Ensayos de Mec Rocas 01lalibertad935Aún no hay calificaciones

- U245809 PDFDocumento84 páginasU245809 PDFManuel Adrian Tobios VerbelAún no hay calificaciones

- NTP 399.613 2005Documento6 páginasNTP 399.613 2005Andreus KcanaAún no hay calificaciones

- ASTM C29-C29m-91aDocumento7 páginasASTM C29-C29m-91aEsteban FinoAún no hay calificaciones

- Determinación Colorimétrica de La Presencia de Impurezas Orgánicas en Las ArenasDocumento22 páginasDeterminación Colorimétrica de La Presencia de Impurezas Orgánicas en Las ArenasErick Varela JerezAún no hay calificaciones

- Fabricación de Lodo CretoDocumento6 páginasFabricación de Lodo CretoAnonymous ZcEzzIAún no hay calificaciones

- Calculo de CBRDocumento22 páginasCalculo de CBRedwin jhunseon huasco utani100% (1)

- Practica de Perdida de MasaDocumento6 páginasPractica de Perdida de MasaRomario Alberto AlbinoAún no hay calificaciones

- Evaluación Del Método de Hilf para El Control de Compactación de Mezclas Con Suelos Volcánicos Del Aeropuerto Del CaféDocumento128 páginasEvaluación Del Método de Hilf para El Control de Compactación de Mezclas Con Suelos Volcánicos Del Aeropuerto Del CaféMauricio SanchezAún no hay calificaciones

- Trabajo Final de Tratamientos SuperficialesDocumento38 páginasTrabajo Final de Tratamientos SuperficialesJuliana Noriega100% (1)

- 01.-Memoria Descriptiva Estructura VinzosDocumento5 páginas01.-Memoria Descriptiva Estructura VinzosAyrton Torres BarretoAún no hay calificaciones

- Ensayos A Cemento Asfáltico PDFDocumento9 páginasEnsayos A Cemento Asfáltico PDFDidier Mansilla RodriguezAún no hay calificaciones

- Moquegua CanterasDocumento7 páginasMoquegua CanterasAna Mile100% (1)

- NTC - 237Documento3 páginasNTC - 237Kelly CuervoAún no hay calificaciones

- Informe Finura Del CementoDocumento2 páginasInforme Finura Del CementoGerarldscribd100% (1)

- Ceniza SDocumento8 páginasCeniza SCriZthian AmesAún no hay calificaciones

- Asfaltos Modificados Con PolimerosDocumento16 páginasAsfaltos Modificados Con PolimerosFELIX JAVIERAún no hay calificaciones

- HORMIGONESDocumento49 páginasHORMIGONESJavier Tufiño Peralta100% (1)

- Tecnología Del Concreto Aditivos y AdicionesDocumento34 páginasTecnología Del Concreto Aditivos y AdicionesPaola Elizalde100% (1)

- PavimentosDocumento6 páginasPavimentosrocklee_11Aún no hay calificaciones

- Diamond Brite SpanishspanishDocumento7 páginasDiamond Brite SpanishspanishElvis Rodrigo Ortega BarraAún no hay calificaciones

- Fluidez de Morteros de Cemento Hidraulico (Documento4 páginasFluidez de Morteros de Cemento Hidraulico (Jwsus Fc Crew VociferoAún no hay calificaciones

- DUCTILIDAAADDocumento26 páginasDUCTILIDAAADJordi Toapanta TufiñoAún no hay calificaciones

- Rendimiento Volumetrico Del ConcretoDocumento4 páginasRendimiento Volumetrico Del ConcretoJesus GarciaAún no hay calificaciones

- DISENO DE MEZCLAS F - C 175 - FCR 210Documento5 páginasDISENO DE MEZCLAS F - C 175 - FCR 210DanielEspinoAún no hay calificaciones

- Ensayo A Flexion de AdoquinesDocumento9 páginasEnsayo A Flexion de AdoquinesJuan Camilo Barrios Bernal100% (1)

- Estabilizacion de Suelos Con Cal - InfDocumento10 páginasEstabilizacion de Suelos Con Cal - InfDayan NarváezAún no hay calificaciones

- Determinación de Terrones de Arcilla y Partículas DeleznablesDocumento13 páginasDeterminación de Terrones de Arcilla y Partículas Deleznablesfelipe arcila100% (1)

- Unidad I. Caras FracturadasDocumento25 páginasUnidad I. Caras FracturadascaucaAún no hay calificaciones

- Equivalente de ArenaDocumento5 páginasEquivalente de ArenaCristian Isaias Lora BenitesAún no hay calificaciones

- Tratamiento SuperficialDocumento1 páginaTratamiento SuperficialAngelMauroCruzPariAún no hay calificaciones

- Resumen Capitulo 3 MTCIDocumento7 páginasResumen Capitulo 3 MTCIDoris RiveraAún no hay calificaciones

- Variables para El Diseño de Mezclas AsfálticasDocumento33 páginasVariables para El Diseño de Mezclas AsfálticasgabrielAún no hay calificaciones

- Recomendaciones de Trabajo en La CompactaciónDocumento4 páginasRecomendaciones de Trabajo en La CompactaciónJuan Carlos BorbónAún no hay calificaciones

- ASTM C 1170 - 91 ConcretoDocumento7 páginasASTM C 1170 - 91 ConcretoAnonymous 8rLPmqA0CAún no hay calificaciones

- Tiempo de FraguadoDocumento18 páginasTiempo de FraguadoDaniel Fernando Rojas RojasAún no hay calificaciones

- Norma NTG 41003 h13 Astm c1437-07 PDFDocumento9 páginasNorma NTG 41003 h13 Astm c1437-07 PDFJosé RocheAún no hay calificaciones

- Norma NTG 41014 H2astm c204-11Documento23 páginasNorma NTG 41014 H2astm c204-11frank lampardAún no hay calificaciones

- Norma NTG 41055h1 - Ensayo Resistencia Compresin de BloquesDocumento10 páginasNorma NTG 41055h1 - Ensayo Resistencia Compresin de BloquesFer QuijanoAún no hay calificaciones

- Reglamento de Golf Club Internacional PDFDocumento3 páginasReglamento de Golf Club Internacional PDFhugo pardo LopezAún no hay calificaciones

- 2.7 Analisis de PrecioDocumento10 páginas2.7 Analisis de PrecioRubicela Nava JuarezAún no hay calificaciones

- Delphi 8 Plus: SillaDocumento9 páginasDelphi 8 Plus: SillaShamirRiveraAún no hay calificaciones

- El Futuro de Las Interfaces Gráficas de UsuarioDocumento3 páginasEl Futuro de Las Interfaces Gráficas de UsuarioSarita Sari SaraAún no hay calificaciones

- El Invierno Sobre La MesaDocumento2 páginasEl Invierno Sobre La MesaDanny TeledominAún no hay calificaciones

- Sobrepeso Desde La Bio Niño InteriorDocumento1 páginaSobrepeso Desde La Bio Niño InteriorOmar BelandriaAún no hay calificaciones

- Restaurantes de Comida Típica en Santa Cruz de La SierraDocumento11 páginasRestaurantes de Comida Típica en Santa Cruz de La SierraErica DelgadoAún no hay calificaciones

- Eclesiastés 3Documento3 páginasEclesiastés 3Alejandro Cunillé FuentesAún no hay calificaciones

- Calle Comandante IzarduyDocumento9 páginasCalle Comandante Izarduybizikleteroak.orgAún no hay calificaciones

- La Edad Media, para Trabajar en 2ESO, Música.Documento4 páginasLa Edad Media, para Trabajar en 2ESO, Música.Elenita ClickAún no hay calificaciones

- 3a Sesión Tema 2 Primera ParteDocumento206 páginas3a Sesión Tema 2 Primera ParteIA Manté InsaAún no hay calificaciones

- Descubre Las Diferentes Herramientas de Word+Documento9 páginasDescubre Las Diferentes Herramientas de Word+Ysamar RosasAún no hay calificaciones

- Cuestionario Del Capítulo 8 - Attempt ReviewDocumento6 páginasCuestionario Del Capítulo 8 - Attempt ReviewEmerson Luyo QuispeAún no hay calificaciones

- Su Excelencia EnsayoDocumento10 páginasSu Excelencia EnsayoJorge PalaciosAún no hay calificaciones

- Trabajo de Informatica Ciber CafeDocumento8 páginasTrabajo de Informatica Ciber CafeLEWIS KARLS BUELVAS FONTALVOAún no hay calificaciones

- Blanco AmarilloDocumento9 páginasBlanco AmarilloMai PyonAún no hay calificaciones

- Hoja Cata Cerveza SymDocumento2 páginasHoja Cata Cerveza SymGokuAún no hay calificaciones

- La Ecu (Unidad de Control Electronico)Documento16 páginasLa Ecu (Unidad de Control Electronico)GONTONIAún no hay calificaciones

- Actividad 4. Creación y Administración de Una Red MANDocumento7 páginasActividad 4. Creación y Administración de Una Red MANDark Angel26Aún no hay calificaciones

- Blanca Nieves y Los Siete Enanitos en InglesDocumento5 páginasBlanca Nieves y Los Siete Enanitos en InglesJohana Cortes PancheAún no hay calificaciones

- Tema 4 Actividades Adverbios y Elementos de EnlaceDocumento4 páginasTema 4 Actividades Adverbios y Elementos de Enlacegmrloza007Aún no hay calificaciones

- Balada para Mi Muerte - El AntigalDocumento2 páginasBalada para Mi Muerte - El AntigalRosarioHuertasAún no hay calificaciones

- Ensayo de MeridaDocumento2 páginasEnsayo de MeridaGENESIS MOSQUEDA100% (1)

- XJ 3Documento18 páginasXJ 3Juan RizAún no hay calificaciones

- Dinosaurios - Descubre Los Gigantes Del Mundo Rico - 2 - Triceratops - Vol. 1Documento26 páginasDinosaurios - Descubre Los Gigantes Del Mundo Rico - 2 - Triceratops - Vol. 1rubenlm100% (2)