Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Polimeros

Polimeros

Cargado por

Karen Rodriguez VasquezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Polimeros

Polimeros

Cargado por

Karen Rodriguez VasquezCopyright:

Formatos disponibles

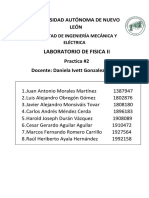

CURSO: INGENIERA DE MATERIALES

DOCENTE: ING. SOFA TERRONES ABANTO

LABORATORIO:

PROCESO DE EXTRUSIN

NOMBRE:

RODRIGUEZ BURGOS MAYRA

RODRGUEZ VSQUEZ KAREN

SAONA CRUZ NELVI

VARAS LACHERRE JOSE

TRUJILLO-PER

2015

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

PROCESO DE EXTRUSIN

1. OBJETIVOS

Conocer el adecuado funcionamiento de la maquina

Obtener una pieza polimrica (PEAD) por el proceso de extrusin.

Analizar describir la pieza extruida(PEAD)

Calcular el caudal y la razn de dilatacin de la pieza.

2. FUNDAMENTO TERICO

EXTRUSIN

Introduccin:

En una definicin amplia el proceso de extrusin hace referencia a

cualquier operacin de transformacin en la que un material fundido es

forzado a atravesar una boquilla para producir un artculo de seccin

transversal constante y, en principio, longitud indefinida. Adems de los

plsticos, muchos otros materiales se procesan mediante extrusin,

como los metales, cermicas o alimentos, obtenindose productos muy

variados como son marcos de ventanas de aluminio o PVC, tuberas,

pastas alimenticias, etc. Desde el punto de vista de los plsticos, la

extrusin es claramente uno de los procesos ms importantes de

transformacin. El proceso de extrusin de plsticos se lleva a cabo en

mquinas denominadas extrusoras o extrusores.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

Definicin:

La extrusin de polmeros es un proceso industrial mecnico, en donde

se realiza una accin de moldeado del plstico, que por flujo continuo

con presin y empuje, se lo hace pasar por un molde encargado de darle

la forma deseada. El polmero fundido (o en estado visco-elstico) es

forzado a pasar a travs de un dado tambin llamado cabezal, por medio

del empuje generado por la accin giratoria de un husillo (tornillo de

Arqumedes) que gira concntricamente en una cmara a temperaturas

controladas llamada can, con una separacin milimtrica entre ambos

elementos. El material polimrico es alimentado por medio de

una tolva en un extremo de la mquina y debido a la accin de empuje

se funde, fluye y mezcla en el can y se obtiene por el otro lado con un

perfil geomtrico preestablecido.

VENTAJAS DE LA EXTRUSIN

Presenta alta productividad y es el proceso ms importante de

obtencin de formas plsticas en volumen de produccin.

Una vez arrancado el proceso, la produccin es continua; a diferencia

de otras tcnicas cclicas, como la inyeccin.

Su operacin es de las ms sencillas, ya que una vez establecidas las

condiciones de operacin, la produccin contina sin problemas.

El costo de la maquinaria de extrusin es moderado, en comparacin

con otros procesos como la inyeccin, soplado o calandreo, y con una

buena flexibilidad para cambios de productos sin necesidad de hacer

inversiones mayores.

DESVENTAJAS DE LA EXTRUSIN

Una de las desventajas principales es que los productos obtenidos por

extrusin tienen una seccin transversal constante en cualquier

punto de su longitud.

Quedan excluidos todos aquellos productos con formas irregulares o

no uniformes.

La mayor parte de los productos obtenidos de una lnea de extrusin

requieren de procesos posteriores con el fin de habilitar

adecuadamente el artculo, como el caso del sellado y cortado.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

Componentes del Extrusor:

A. TORNILLO

El tornillo o husillo consiste en un cilindro largo rodeado por un filete

helicoidal. El tornillo es una de las partes ms importantes ya que

contribuye a realizar las funciones de transportar, calentar, fundir y

mezclar el material. La estabilidad del proceso y la calidad del

producto que se obtiene dependen en gran medida del diseo del

tornillo. Los parmetros ms importantes en el diseo del tornillo son

su longitud (L), dimetro (D), el ngulo del filete () y el paso de rosca

(W).

B. CILINDRO

El cilindro de calefaccin alberga en su interior al tornillo como

se muestra en la figura. La superficie del cilindro debe ser muy

rugosa para aumentar las fuerzas de cizalla que soportar el

material y permitir as que ste fluya a lo largo de la extrusora.

Para evitar la corrosin y el desgaste mecnico, el cilindro suele

construirse de aceros muy resistentes y en algunos casos viene

equipado con un revestimiento bimetlico que le confiere una

elevada resistencia, en la mayora de los casos superior a la del

tornillo, ya que ste es mucho ms fcil de reemplazar.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

C. GARGANTA

El cilindro puede estar construido en dos partes, la primera se

sita debajo de la tolva y se denomina garganta de alimentacin.

Suele estar provista de un sistema de refrigeracin para mantener

la temperatura de esta zona lo suficientemente baja para que las

partculas de granza no se adhieran a las paredes internas de la

extrusora.

La garganta de alimentacin est conectada con la tolva a travs

de la boquilla de entrada o de alimentacin. Esta boquilla suele

tener una longitud de 1.5 veces el dimetro del cilindro y una

anchura de 0.7 veces el mismo, y suele estar desplazada del eje

del tornillo para facilitar la cada del material a la mquina.

D. TOLVA

La tolva es el contenedor que se utiliza para introducir el material

en la mquina. Tolva, garganta de alimentacin y boquilla de

entrada deben estar ensambladas perfectamente y diseadas de

manera que proporcionen un flujo constante de material. Esto se

consigue ms fcilmente con tolvas de seccin circular, aunque

son ms caras y difciles de construir que las de seccin

rectangular. Se disean con un volumen que permita albergar

material para 2 horas de trabajo.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

E. PLATO ROMPEDOR Y FILTROS

El plato rompedor se encuentra al final del cilindro. Se trata de

un disco delgado de metal con agujeros, como se muestra en la

figura.

El propsito del plato es servir de soporte a un paquete de filtros

cuyo fin principal es atrapar los contaminantes para que no

salgan con el producto extruido. Los filtros adems mejoran el

mezclado y homogenizan el fundido.

F. CABEZAL Y BOQUILLA

El cabezal es la pieza situada al final del cilindro, que se

encuentra sujetando la boquilla y por lo general manteniendo el

plato rompedor. Generalmente va atornillado al cilindro. El perfil

interno del cabezal debe facilitar lo ms posible el flujo del

material hacia la boquilla. La figura muestra un sistema cabezalboquilla de forma anular. En la figura el material fluye del cilindro

a la boquilla a travs del torpedo, situado en el cabezal. La seccin

transversal de los soportes del torpedo se disea para proporcionar

el flujo de material a velocidad constante. La funcin de la boquilla

es la de moldear el plstico.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

Todas las extrusoras se consideran divididas en TRES

ZONAS que se pueden apreciar en la figura:

Descripcin del funcionamiento de una extrusora:

1. ZONA DE ALIMENTACIN

El material slido que se alimenta a una extrusora, se transporta

en dos regiones que estudiaremos separadamente: en la tolva de

alimentacin y en la propia extrusora.

1.1.

Transporte de slidos en la tolva.

El transporte de slidos en la tolva es, en general, un flujo

por gravedad de las partculas; el material se mueve hacia

la parte inferior de la tolva por accin de su propio peso. Se

puede dar un flujo en masa como se representa en la

figura, en el que no hay regiones estancadas y todo el

material se mueve hacia la salida, o bien flujo tipo embudo

en el que el material ms cercano a las paredes de la tolva

queda estancado. Lgicamente el flujo en masa es preferido

sobre el flujo tipo embudo. Algunos materiales que tienen

un flujo muy deficiente en estado slido pueden quedar

atascados en la garganta de entrada a la extrusora, dando

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

lugar a un problema denominado formacin de puente o

"arco".

1.2.

Transporte de slidos en el cilindro

En cuanto al transporte de slidos dentro de la extrusora,

una vez que el material slido cae al interior del canal de

la extrusora, el mecanismo de transporte deja de estar

controlado por la gravedad y se transforma en un

transporte inducido por arrastre. Este tipo de flujo tiene

lugar debajo de la tolva a lo largo del tornillo en una

distancia relativamente corta.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

2. ZONA DE COMPRESIN

La zona de transporte de slidos finaliza cuando empieza a formarse

una fina pelcula de polmero fundido. La fusin se iniciar como

consecuencia del calor conducido desde la superficie del cilindro y del

generado por friccin a lo largo de las superficies del cilindro y del

tornillo. En general se genera gran cantidad de calor por friccin, de

modo que, en ocasiones, es incluso posible iniciar la fusin sin

necesidad de aplicar calor externo.

En primer lugar aparecer una fina capa de material fundido junto al

cilindro, que ir creciendo hasta que su espesor se iguale con la

tolerancia radial entre el cilindro y el filete del tornillo, mientras que

el resto del material se encontrar formando un lecho slido.

Como consecuencia del movimiento del tornillo se crear un gradiente

de velocidad en la pelcula fundida situada entre la capa slida y la

superficie del cilindro. El polmero fundido en la pelcula ser barrido

por el filete que avanza, separndose as del cilindro. El polmero

fundido se reunir en una zona o pozo situado delante del filete que

avanza en la parte posterior del canal. La figura muestra un corte

transversal de la zona de transicin o compresin.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

3. ZONA DE DOSIFICADO

La zona de dosificado se inicia en el punto en que finaliza la fusin, es

decir, en el punto en que todas las partculas de polmero han fundido.

De hecho, la profundidad del canal es uniforme en la zona de dosificado,

por lo que todo el lecho slido debe haber desaparecido o en caso

contrario el aire se eliminara con mucha dificultad y podra quedar

atrapado en el fundido. La zona de dosificado del fundido acta como

una simple bomba en la que el movimiento del material fundido hacia

la salida de la extrusora se produce como resultado del giro del tornillo

y de la configuracin helicoidal del mismo.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

POLIETILENO DE ALTA DENSIDAD

Definicin:

El polietileno (pe) es un polmero resultado de

la polimerizacin del etileno. Es posiblemente

el plstico ms popular del mundo.

Comnmente se distinguen dos tipos, el de

baja densidad y el de alta densidad, que es el

que vamos a estudiar. Aunque tambin, ms

detalladamente, los Polietilenos se pueden

clasificar en base a su densidad (de acuerdo al

cdigo ASTM) como:

Polietileno

Polietileno

Polietileno

Polietileno

Polietileno

de Baja Densidad (PEBD o LDPE)

Lineal de Baja Densidad (PELBD o LLDPE)

de Alta Densidad (PEAD o HDPE)

de Alta Densidad Alto Peso Molecular (HMW-HDPE)

de Ultra Alto Peso Molecular (UHMWPE)

El polietileno de alta densidad (hdpe) se produce normalmente con un

peso molecular que se encuentra en el rango entre 200.000 y 500.000, pero

puede ser mayor. Es un polmero de cadena lineal no ramificada. Es ms

duro, fuerte y un poco ms pesado que el de baja densidad, pero es menos

dctil. El polietileno con peso molecular entre 3.000.000 y 6.000.000 es el

que se denomina UHMWPE (Ultra High Molecular Weight Polyethylene). Con

este material se producen fibras, tan fuertes, que pueden utilizarse para

fabricar chalecos a prueba de balas.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

Propiedades:

El

HDPE

es

un

material

termoplstico parcialmente amorfo

y parcialmente cristalino. El grado

de cristalinidad depende del peso

molecular, de la cantidad de

comonmero presente y del

tratamiento trmico aplicado.

Presenta mejores propiedades mecnicas (rigidez, dureza y resistencia a la

tensin) y mejor resistencia qumica y trmica que el polietileno de baja

densidad, debido a su mayor densidad. Adems es resistente a las bajas

temperaturas, impermeable, inerte (al contenido), con poca estabilidad

dimensional y no txico.

Tambin presenta fcil procesamiento y buena resistencia al impacto y a la

abrasin. No resiste a fuertes agentes oxidantes como cido ntrico, cido

sulfrico fumante, perxidos de hidrgeno o halgenos.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

Aplicaciones:

El HDPE tiene muchas aplicaciones en la industria actual. Ms de la

mitad de su uso es para la fabricacin de recipientes, tapas y cierres;

otro gran volumen se moldea para utensilios domsticos y juguetes;

un uso tambin importante que tiene es para tuberas y conductos.

Su uso para empaquetar se ha incrementado debido a su bajo coste,

flexibilidad, durabilidad, su capacidad para resistir el proceso de

esterilizacin, y resistencia a muchas sustancias qumicas. Entre

otros muchos productos en los que se utiliza el hdpe, podemos

nombrar botes de aceite lubricante (automocin) y para disolventes

orgnicos, mangos de cter, depsitos de gasolina, botellas de leche,

bolsas de plstico y juguetes.

Para la fabricacin de artculos huecos, como botellas, se usa un

procedimiento parecido al de soplado del vidrio. Se usan tambin el

moldeo por compresin y la conformacin de lminas previamente

formadas.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

3. MATERIALES , INSTRUMENTOS Y EQUIPOS

MATERIALES:

PEAD Virgen Pellets

Aceite de cocina

EQUIPOS:

Maquina extrusora +Faja transportadora

Balanza Analtica

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

INSTRUMENTOS :

Vasos de tecnopor

Tijera para plstico

Esptula de laboratorio

Regla Metlica

Franela

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

4. PROCEDIMIENTO EXPERIMENTAL

Se coloco en el recipiente

que en este caso fue un vaso

de tecnopior y se peso el

polietileno de Alta Densidad

Se tomo llos datos de las areas

de la maquina extrusora de la

cavidad de salida

Se prendio La maquina extrusora

Se espera a que se regule la

temperatura de la extrusora

Una vez que la temperatura de la

extrusora esta regulada en 260 C

aproximadamente se empezo a

agregar el polietileo lentamente con

ayuda de la espatula y cubriendonos

con el guante aisante

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

El tiempo 1 es el considerado

como =0 debido a que sera el

tiempo inicial

Se tomo el que es el tiempo que

se domora en vertir el polietileno en

la extrusora

E l que es el tiempo que demorara

en salir el material extruido y

tomando la forma de la probeta

y el es el tiempo que termina la

extrusora de sacar la probeta de la

extrusora

Probeta luego de haber

sido finalizada

sera analizada

tomando datos como

dimensiones y forma

de ella

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

5. RESULTADOS Y DISCUSION DE RESULTADOS

Datos:

TABLA 1 : TIEMPOS

TIEMPO

(seg)

t1 (se agrega el material)

t2 (inicio de la salida de material del extrusor)

t3 (se termina el material en la tolva de alimentacin)

2468

t4 (termina de salir el material del extrusor )

3579

529

TABLA 2 : DIMENSIN DE LAS BOQUILLAS

BOQUILLA

INTERIOR

BOQUILLA

EXTERIOR

Altura-h(cm)

1.4

2.2

Base-b( cm)

2.8

3.3

TABLA 3 : PROBETA

PROBETA

Longitud-L (cm)

32.5

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

Resultados:

* Razn de Dilatacin (Rd)

TABLA 4 : AREA BOQUILLAS

2

rea(cm )

3.92

7.26

( Razn de dilatacin )

= .

* Velocidad de salida (V):

= 4 2

Donde:

L=longitud de la probeta

V= velocidad de salida

T=tiempo neto que dura en salir la probeta

T= 3579s 529s

Tiempo =3055 seg.=50.9 min

V= 32.5/50.9

V =0.6385 cm/min

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

* Caudal (Q):

= 0

= . cm3/min =. mL/min

Aa

Discusin

Con los resultados obtenidos podemos darnos cuenta de la

influencia del orificio de la boquilla en el proceso de extrusin que

determina la forma de la seccin transversal del polmero extruido.

Obtuvimos la razn de dilatacin como la relacin entre el rea

final e inicial en la boquilla (1.82), esta nos indica la medida del

grado de dilatacin del material despus de salir de la boquilla,

en la cual, el plstico caliente se expande. Esto se puede explicar

haciendo notar que el polmero fundido estaba contenido en una

seccin transversal mucho ms ancha antes de entrar al estrecho

canal de la boquilla. En efecto, el material extruido recuerda su

antigua forma y tiende a retornar a ella despus de dejar el

orificio.

El Caudal del polmero impulsado (2.5 cm3/min) por el bombeo de

la extrusora nos muestra el flujo de salida del material, esto nos

brinda informacin importante sobre el rendimiento o estado de

la maquina extrusora ya que permite saber la velocidad de

produccin de polmero extruido en un periodo de tiempo. Se

interpreta entonces como una medida de la rapidez con la cual

podemos obtener material extruido y as establecer

comparaciones con la rapidez de otras mquinas extrusoras.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

6. CONCLUSIONES

Se lleg a conocer el correcto funcionamiento de la maquina

extrusora conociendo el punto de temperatura adecuado (260 C),

los tiempos para colocar los Virgen Pellets sin que se acumulen

innecesariamente y tambin de salida.

Se logr obtener una pieza polimrica usando los Virgen Pellets con

algunos residuos de material reciclable presente en la extrusora.

La pieza polimrica obtenida tiene una medida de 32.5 cm de largo

y un ancho de 2cm aprox., de color claro (blanco) ligeramente

oscurecida por presentar residuos de material reciclable presentes

en la extrusora.

El caudal obtenido 2.5 cm3/min es y la razn de dilatacin de la

pieza es 1.852.

7. RECOMENDACIONES

Asegurarse de comenzar en la temperatura adecuada de 260 C.

Asegurarse que la extrusora no posea material que no sea los Virgen

Pellets para poder obtener una pieza ms uniforme en color.

Colocar los Virgen Pellets pausadamente en la tolva para no

acumularlos y la maquina no baje su velocidad.

Mover manualmente y con pausas la faja donde se va colocando el

material que sale de la extrusora ya que as evitamos se estire y

pierda uniformidad.

LABORATORIO DE INGENIERA DE MATERIALES

UNIVERSIDAD NACIONAL DE TRUJILLO

ING INDUSTRIAL

8. CUESTIONARIO

Qu tipos de polmeros se utiliza en el proceso de extrusin? Por

qu?

Se utiliza polmeros termoplsticos, porque se deforman plsticamente

bajo accin de presin y/o calor y fluyen (pasan al estado lquido) al

calentarlos y se vuelven a endurecer (vuelven al estado slido) al

enfriarlos. Adems los polmeros termoplsticos se usan en el proceso de

extrusin a diferencia de los termoestables porque despus de

calentarse y moldearse pueden recalentarse y formar otros objetos,

mientras que en el caso de los termoestables o termoduros, despus de

enfriarse la forma no cambia y arden.

En este laboratorio usamos el termoplstico Polietileno de alta densidad

(PEAD O HDPE) debido a que presenta mejores propiedades como:

excelente resistencia trmica y qumica, tenacidad y dureza, rigidez

entre otras que le dan muy buena procesabilidad para la extrusin.

Cules son las diferencias y semejanzas en el proceso de extrusin

de plsticos con el proceso extrusin de cermicos y metales?

DIFERENCIAS

Tipo de extrusin

Maquina

extrusora

Plsticos

Cermicos

Se extruye en

frio o caliente

por su

plasticidad.

se extruye en

frio o caliente

En su mayora se extruyen

en caliente debido a su

alta temperatura de fusin

de muchos metales

ejemplo: los metales de

secciones grandes y el

aluminio

Las mquinas de extrusin presentas diferencias en cuanto

a su estructura y modelo.

Plsticos

SEMEJANZAS

Metales

Cermicos

Metales

El procedimiento para la extrusin es muy similar, se aplica

presin al material fundido, forzndolo a pasar de modo

uniforme y constante a travs de la matriz.

LABORATORIO DE INGENIERA DE MATERIALES

También podría gustarte

- Temario Camaras de Seguridad Nivel 1 y 2Documento6 páginasTemario Camaras de Seguridad Nivel 1 y 2Yhake GameAún no hay calificaciones

- PDF MonografiaDocumento38 páginasPDF MonografiaKaren Rodriguez Vasquez0% (1)

- 1576174275reporte de Pedidos de SAPDocumento597 páginas1576174275reporte de Pedidos de SAPKaren Rodriguez VasquezAún no hay calificaciones

- AlimentosDocumento89 páginasAlimentosKaren Rodriguez VasquezAún no hay calificaciones

- Actividades SimultaneasDocumento28 páginasActividades SimultaneasKaren Rodriguez VasquezAún no hay calificaciones

- Postes Del NorteDocumento28 páginasPostes Del NorteKaren Rodriguez VasquezAún no hay calificaciones

- Ensayo de Flexion en Voladizo PDFDocumento15 páginasEnsayo de Flexion en Voladizo PDFKaren Rodriguez VasquezAún no hay calificaciones

- Fch. Sem, 4 5°y6°Documento2 páginasFch. Sem, 4 5°y6°frank ruizAún no hay calificaciones

- Breve Historia Del ConocimientoDocumento14 páginasBreve Historia Del ConocimientoSofia Flores QuirogaAún no hay calificaciones

- Medidas de Seguridad DocumentalDocumento16 páginasMedidas de Seguridad DocumentalAlberto Stalin Gutierrez100% (1)

- Tilde DiacriticaDocumento2 páginasTilde DiacriticaYuri ArtunduagaAún no hay calificaciones

- Estudio de Caso Violencia de GéneroDocumento23 páginasEstudio de Caso Violencia de GéneroRocio GomezAún no hay calificaciones

- Manual Promotoras Salud EmocionalDocumento83 páginasManual Promotoras Salud EmocionalRoxana HernándezAún no hay calificaciones

- Tutela Salud PacoDocumento4 páginasTutela Salud PacoYuliana PicoAún no hay calificaciones

- La RCT Contemporánea (Taller)Documento14 páginasLa RCT Contemporánea (Taller)montilla1982Aún no hay calificaciones

- El PositisvoDocumento2 páginasEl PositisvoBrayan JimenezAún no hay calificaciones

- Paradigmas Psicologicos y Educación DefinicionesDocumento4 páginasParadigmas Psicologicos y Educación DefinicionesLuis BeltránAún no hay calificaciones

- Sesion 2 - Desarrollo de La OralidadDocumento48 páginasSesion 2 - Desarrollo de La OralidadCorstiaan Cueva MolinaAún no hay calificaciones

- 0-Cronograma de Citas Que Otorga La E.E.M.FDocumento2 páginas0-Cronograma de Citas Que Otorga La E.E.M.FJazmin Loreto Gonzalez Bernal50% (2)

- Practica 2 PDF Nuevo SDocumento7 páginasPractica 2 PDF Nuevo SGustavo Enrique Obregon GomezAún no hay calificaciones

- PPP2-C1 - EXAMEN PLC IV NIVEL (Entrada) 2022-2 - APELLIDOS Y NOMBRESDocumento10 páginasPPP2-C1 - EXAMEN PLC IV NIVEL (Entrada) 2022-2 - APELLIDOS Y NOMBRESdorialAún no hay calificaciones

- LÍMITESDocumento6 páginasLÍMITESJavier Ochoa MorenoAún no hay calificaciones

- 2.2. Lectura-Tarea-02.2.-INDIVIDUAL, IS115, Metodología de La Investigación-Módulo 2Documento10 páginas2.2. Lectura-Tarea-02.2.-INDIVIDUAL, IS115, Metodología de La Investigación-Módulo 2hector garciaAún no hay calificaciones

- Preguntas de RepasoDocumento4 páginasPreguntas de RepasoSofía DelgadoAún no hay calificaciones

- Clase 2. SGA - Normas ISO 14.000Documento26 páginasClase 2. SGA - Normas ISO 14.000fiorellascaAún no hay calificaciones

- Informatica ResumenDocumento247 páginasInformatica ResumenMarcos DayasAún no hay calificaciones

- Señales PeriodicasDocumento43 páginasSeñales PeriodicasJavier RiveroAún no hay calificaciones

- Filosofía 4Documento6 páginasFilosofía 4Eva Carvajal HernandezAún no hay calificaciones

- NIVELACION COGNITIVA Comunicacion Eisner EmilioDocumento2 páginasNIVELACION COGNITIVA Comunicacion Eisner EmilioDeyner Ayala RamosAún no hay calificaciones

- Unión Actividad Grupo 3 FinalDocumento14 páginasUnión Actividad Grupo 3 Finaljuan bautista100% (1)

- Alexis Salazar Control 4Documento4 páginasAlexis Salazar Control 4ale salaAún no hay calificaciones

- Situación RetadoraDocumento3 páginasSituación RetadoraCarmen CHAún no hay calificaciones

- Actividad2 DavidMorales NRC6131.Documento8 páginasActividad2 DavidMorales NRC6131.David MoralesAún no hay calificaciones

- Pra3-Anatomia Raiz, Tallo y HojaDocumento16 páginasPra3-Anatomia Raiz, Tallo y HojaPaola SulcaAún no hay calificaciones

- InformeDocumento2 páginasInformeRonaldo PaipaAún no hay calificaciones

- Indg1007 OeeDocumento30 páginasIndg1007 OeeAna Becerra AvilesAún no hay calificaciones