Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Pulvi Trabajo 3

Cargado por

Mr29Ricardo0 calificaciones0% encontró este documento útil (0 votos)

19 vistas12 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

19 vistas12 páginasPulvi Trabajo 3

Cargado por

Mr29RicardoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 12

CAP 7- DISEO DE PIEZAS P/M

DISEO DE PARTES DE METAL EN POLVO

Consideraciones sobre el diseo

- Parte deber estar diseado para permitir la eyeccin fcil desde el troquel. Las

paredes laterales deben ser perpendiculares; ejes agujero debe ser paralelo a la

direccin de apertura y cierre de la matriz.

- Agujeros incluso perfiles complicados, son permisibles en la direccin de

compresin. El dimetro mnimo del orificio es de 1,5 mm (0,060 pulgadas).

- El espesor de pared debe ser compatible con el proceso tpicamente 1,5 mm

(0,060 pulgadas) mnimo. Relacin de longitud a espesor puede ser hasta 18

mximo-esto es para asegurar que utillaje es robusto. Sin embargo, espesores de

pared no tienen que ser uniforme, a diferencia de otros procesos, que ofrece al

diseador una gran cantidad de flexibilidad en el diseo de las piezas.

- Socavaduras, no son aceptables, as que los diseos tienen que ser modificados

para evitar esta limitacin. Hilos para tornillos no se pueden hacer y tienen que ser

mecanizado ms tarde.

- Borradores generalmente no son deseables a excepcin de rebajes formados por

un punzn hacer un agujero ciego. En este caso, un proyecto de 2 grados es

recomendable. Tenga en cuenta que la exigencia de ningn proyecto es ms

relajado en comparacin con otros procesos de formacin tales como fundicin,

moldeo, etc.

- Las tolerancias son del 0,3% en las dimensiones. Si se realiza la represin, las

tolerancias pueden ser tan bueno como 0,1%. La represin, sin embargo, aumenta

el coste del producto.

Consideraciones en el diseo de piezas P/M

En el uso de tcnicas de la metalurgia de polvos es generalmente apropiado para cierta

clase de situacin, de productos y diseo de partes. En esta seccin intentamos definir las

aplicaciones donde la metalurgia de polvos es mas apropiada. Presentamos primero un

sistema de clasificacin para partes de metalurgia de polvos, y luego ofrecemos algunos

lineamientos sobre el diseo de los componentes.

Cuatro clases de partes en metalurgia de polvos (vista lateral, la seccin transversal es

circular): (a) Clase 1, formas delgadas simples que se pueden presionar en una direccin;

(b) Clase 2, formas simples, pero mas gruesas que requieren presin en dos direcciones;

(c) Clase 3, dos niveles de espesor presionados en dos direccin; y (d) clase 4, mltiples

niveles de espesor presionados en dos direcciones con controles separados para cada

nivel a fin de lograr una densificacin apropiada a travs de la compactacin.

Por las propiedades nicas de los polvos metlicos, sus caractersticas de flujo en la matriz

y la fragilidad de los comprimidos crudos, se han establecido los siguientes principios de

diseo:

La forma del comprimido debe ser tan simple y uniforme como sea posible. Se deben

evitar cambios bruscos de contorno, secciones delgadas, variaciones en espesor y

grandes relaciones de longitud a dimetro.

Se debe prever el desmoldeado del comprimido verde de la matriz, sin daarlo; por

ejemplo, los agujeros o saques deben ser paralelos al eje de la carrera del punzn.

Tambin se deben poner biseles para evitar descascaramientos en las orillas y aristas

del comprimido.

Al igual que en la mayor parte de otros procesos, se deben fabricar con metalurgia de

polvo las partes con las tolerancias dimensionales ms amplias adecuadas con sus

aplicaciones, para aumentar la vida de la herramienta y la matriz, y para reducir los

costos de produccin.

Las tolerancias dimensionales de las partes fabricadas con metalurgia de polvos suelen

ser del orden de 0,05 0,1 mm; las tolerancias mejoran mucho con operaciones

adicionales, como dimensionado, maquinado y rectificado.

Lineamientos en el diseo de piezas P/M

El sistema de clasificacin de MPIF suministra algunos lineamientos aplicados a la

geometra de las partes, apropiada a las tcnicas de prensado convencional en metalurgia

de polvos. En los siguientes lineamientos se ofrecen sugerencias de diseo adicionales.

La economa de los procesamientos mediante metalurgia de polvos requiere grandes

cantidades de partes para justificar el costo del equipo y las herramientas especiales

necesarias. Se sugieren cantidades mnimas de 10000 unidades, aun cuando hay

excepciones.

La capacidad de fabricar partes con un nivel controlado de porosidad es una

caracterstica nica de metalurgia de polvos. Son posibles porosidades hasta del 50%.

La metalurgia de polvos se puede usar para hacer partes de metales y aleaciones que

no son usuales, o en materiales que podran ser difciles o imposibles de producir por

otros medios.

La forma de la parte debe permitir su remocin del dado despus del prensado; esto

significa en trminos generales que la parte debe tener lados verticales o casi

verticales, aunque se pueden hacer escalonados como sugiere el sistema de

clasificacin MPIF que se muestran en la figura. Son permisibles las muescas y

perforaciones verticales, como las de la figura, porque no interfieren con la remocin.

Las perforaciones verticales pueden hacerse de seccin transversal no redonda

(cuadradas o estriadas) sin aumentar significativamente las herramientas o las

dificultades de procesamientos.

Las cuerdas roscadas no se pueden fabricar en metalurgia de polvos, si se necesitan,

deben maquinarse en la parte ya sinterizada.

Los chaflanes y esquinas redondeadas son posibles en el prensado de metalurgia de

polvos, como se muestra en la figura. Cuando los ngulos son muy agudos se

encuentran problemas con la rigidez de los punzones.

Se pueden lograr chaflanes y esquinas redondeada, pero deben observarse ciertas reglas:

(a) evtense ngulos agudos del chafln, (b) son preferibles ngulos mayores para rigidez

del punzonado, (c) son deseables los radios interiores pequeos, (d) los radios completos

en las esquinas exteriores son difciles porque el punzonado es frgil en los bordes de las

esquinas, los problemas en las esquinas exteriores pueden solucionarse combinando

radios y chaflanes.

- El espesor de la pared debe tener un minimo de 0.060 pulg (1.5 mm) entre dos

perforaciones o entre una perforacin y la pared exterior de la parte, como se

indica en la figura. El dimetro mnimo recomendado de la perforacin es 0.060

pulg (1.5 mm). Hay algunos ejemplos de violaciones a estos lineamientos.

INTRODUCCION

Deben observarse varias reglas para disear partes en forma apropiada y mantener las

partes tan pequeas como sea posible. Las formas ms fciles de comprimir son los

cilindros, cuadrados y rectngulos. Son mejores las piezas planas. Los pasos agregan

dificultad para obtener la homogeneidad.

Deben evitarse aristas y esquinas agudas, filos delgados y ranuras profundas ya que

debilitan las herramientas, las preformas y las partes terminadas. Una parte no debe

tener contrasalidas que eviten que se saquen del dado cuando se compactan. Las

paredes que son muy delgadas se vuelven difciles de llenar, la longitud de una parte no

debe exceder de dos a tres veces su dimetro.

Se deben evitar esquinas agudas en los ensanchamientos. Se deben tener un radio de

curvatura en los cambios de seccin.Las secciones delgadas o gruesas no deben estar

contiguas entre s porque tienen diferente expansin con el calor y causan grietas. Las

paredes que son muy delgadas se vuelven difciles de llenar. La longitud de una parte no

debe exceder de dos a tres veces su dimetro. Las secciones delgadas o gruesas no

deben estar contiguas entre s porque tienen diferente expansin con el calor y causan

grietas. Las tolerancias ms prcticas son de ms o menos 20 um / cm para dimetros y

ms o menos 30 um / cm a lo largo. Los polvos metlicos no llenan bien los dados que

tienen bordes agudos. Deben preferirse diseos con aristas

redondeadas.

Nuestro proceso

Quiere conocer ms a fondo en que consiste la pulvimetalurgia y el sinterizado?

Quiere saber cuales son sus ventajas?

La pulvimetalurgia convencional y el sinterizado, es un proceso que se empez a aplicar de

forma industrial a principios del siglo XX.

Se caracteriza por trabajar con metal en polvo y a temperaturas por debajo del punto de

fusin del metal.

El proceso consta de los siguientes pasos:

Fase I, PREPARACION DEL POLVO

En primer lugar, el metal se funde con el fin de obtener la materia prima necesaria para el

proceso pulvimetalrgico.

El metal fundido en un horno especial se vierte a travs de un difusor, con el fin de

obtener pequeas gotas de metal fundido que se enfran muy rpidamente, mediante

agua o gas, o utilizando un disco metlico refrigerado, que gira a gran velocidad.

Los polvos metlicos pueden ser de metales puros, en cuyo caso, se mezclan en las

cantidades de polvo adecuadas de cada metal para obtener la aleacin deseada. O bien

puede ser un polvo "prealeado", obtenido a partir de la fundicin de la aleacin

correspondiente.

Acondicionamiento del polvo:

Una vez obtenido el polvo metlico, es necesario aadir algunos elementos

acondicionadores para que se pueda trabajar correctamente. Los principales

acondicionantes son:

- Lubricantes: tienen como funcin reducir la friccin entre las partculas de polvo y de

estas con las paredes de la matriz durante la fase de compactado.

- Los aglutinantes: Se agregan para mejorar la unin de las partculas despus del

compactado, mejorando la resistencia a la manipulacin de la "pieza en verde" o cruda.

Fase II, COMPACTADO

El polvo obtenido, constituye la materia prima principal de nuestros productos.

Este polvo se introduce en un molde con la forma de la pieza deseada y se procede a su

compactacin, mediante una prensa.

La presin ejercida se realiza de forma uniaxial, mediante dos pistones que comprimen el

polvo en el interior una matriz desde arriba y desde abajo.

Esta presin vara en funcin del material o la aleacin con la que se trabaja. En la tabla I,

se dan algunos valores orientativos acerca de las presiones de trabajo para diferentes

materiales.

Una vez compactado el polvo, se obtiene una "pieza en verde" o "cruda", con una forma y

unas dimensiones muy prximas a las finales.

Esta pieza en verde, posee cierta resistencia mecnica que permite su manipulacin,

debida a la deformacin de las partculas de polvo durante el prensado, pero que no son

an las propiedades mecnicas adecuadas para su puesta en servicio.

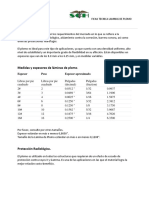

PRESIONES APROXIMADAS DE COMPACTACION PARA ALGUNOS POLVOS METALICOS

MATERIAL PRESION (Tons. /Sq. Inch)

Aluminio 5 a 20

Latn 30 a 50

Bronce 15 a 20

Acero (baja densidad) 25 a 30

Acero (media densidad) 30 a 40

Acero (alta densidad) 35 a 60

Tungsteno 5 a 10

Fase III, SINTERIZADO

Una vez obtenida la pieza en verde, se la somete al proceso de sinterizado. Este consiste

en un calentamiento POR DEBAJO DEL PUNTO DE FUSION del metal, con el fin de que las

partculas de polvo se suelden entre si, quedando unidas ahora de forma fsica.

Las temperaturas de sinterizado se encuentran en un rango de 0.5 a 0.8 veces la

temperatura de fusin. En la tabla II, se muestran algunas temperaturas orientativas para

el sinterizado de diferentes materiales y aleaciones.

La atmsfera dentro del horno debe de impedir la oxidacin superficial de las partculas de

polvo que daran lugar a una incorrecta unin de estas. Por esta razn se utilizan hornos

de vaci o de atmsfera controlada Se obtiene as una pieza ya terminada con unas

tolerancias dimensionales de alrededor del 1% de la dimensin total, con unas

propiedades mecnicas adecuadas, y la porosidad deseada inicialmente.

TEMPERATURAS DE SINTERIZADO PARA ALGUNAS ALEACIONES Y MATERIALES

MATERIAL TEMPERATURA (C)

Bronce 780 a 840

Aceros 1100 a 1300

Aleaciones de aluminio 560 a 600

Latn 850 a 950

Cobre 750 a 950

Metales duros 1200 a 1600

Fase IV, ACABADO

En algunos casos es necesario realizar diferentes operaciones de acabado en funcin del

uso que se le va a dar a la pieza terminada.

Algunas de estas operaciones de acabado son:

- Dimensionado: En ocasiones se desean obtener

piezas metlicas con una tolerancia muy estrecha

(del orden de 0.001", como por ejemplo en el caso

de cojinetes autolubricados). Por esta razn se

somete a la pieza ya terminada a un reprensado

para ajustar dimensiones.

- Impregnacin: Una de las ventajas de la pulvimetalurgia es la posibilidad de tener un

control muy estrecho sobre el porcentaje de porosidad de la pieza terminada.

En el caso de los cojinetes autolubricados esta ventaja se aprovecha sometiendo a la pieza

a un proceso de impregnacin en un aceite lubricante.

- Infiltracin: en muy similar a la operacin de impregnacin, salvo que en este caso, se

utiliza un metal fundido o un polmetro para rellenar los poros. Algunos de los metales

mas comnmente usados son el cobre y el plomo.

CAP 8 - NORMALIZADO DE METALES SINTERIZADOS

PULVIMETALURGIA. SINTERIZADO

Consiste en la obtencin de piezas por medio del prensado de polvo metlico muy

fino en moldes adecuados y su posterior calentamiento por debajo de su

temperatura de fusin.

Como materia prima se puede emplear polvos de materiales metlicos frreos y

no frreos, como bronces, aluminio, etc.

El proceso de obtencin de la pieza sinterizada se divide en cuatro fases:

1) Obtencin de los polvos metlicos.

2) Compresin en fro de los polvos dentro de moldes especiales

3) (matrices).

4) Sinterizado de las piezas obtenidas.

5) Acabado de la pieza.

1) FABRICACIN DE LOS POLVOS METLICOS:

Existen dos procedimientos principales:

I. Procedimientos mecnicos: molido, pulverizacin mecnica y atomizacin. Molido: para

metales frgiles (Mn, Cr,...) Pulverizacin mecnica: dirigir un chorro de metal fundido

sobre un disco que gira a gran velocidad. Compactacin de los polvos metlicos

Atomizacin: dirigir un chorro de aire o vapor de agua a presin sobre la superficie del

metal fundido.

II. Procedimientos fisico-qumicos:

electrolisis y reduccin de xidos.

2) COMPRESIN EN FRO DE LOS POLVOS.

Se realiza en matrices (moldes) de acero templado por medio de prensas hidrulicas o

mecnicas.

Las presiones empleadas dependen de la plasticidad del metal y de la densidad que se

quiera

obtener. Se suelen aadir lubricantes slidos para que durante la compresin se

produzca unasoldadura de los granos de polvo.

3) SINTERIZACIN.

Consiste en calentar las piezas preformadas por compresin hasta lograr una soldadura

total de la masa.

La temperatura de sinterizacin tiene que ser elevada para lograr la total recristalizacin

de la masa, pero nunca debe superar a la de fusin.

La sinterizacin se realiza en atmsferas reductoras con el fin de eliminar la capa de xido

superficial de las partculas.

NOTA: Para alcanzar una mayor compactacin (materiales con porosidad prcticamente

nula) se realiza de modo simultneo la compresin y la sinterizacin. Sin embargo el

utillaje, que debe ser refractario, es muy caro.

4) ACABADO.

Tras el sinterizado las piezas obtenidas se someten a tratamientos trmicos y

superficiales.

Si es necesario tambin se rectifican, para darles las dimensiones finales correctas.

- Aplicaciones de los materiales sinterizados.

Piezas de composicin muy ajustada y que por otros procedimientos sera

muy

- difcil de obtener. Tener en cuenta que el sinterizado permite dosificar

- perfectamente los porcentajes de cada elemento.

Plaquitas y piezas de metal duro, imanes, etc.: piezas muy densas.

Cojinetes autolubricados y piezas para elementos de filtrado: piezas muy

porosas.

Piezas que se fabrican en grandes series: cuando es totalmente rentable

fabricar

- las matrices necesarias.

Comit AEN/CTN 96 - MATERIALES SINTERIZADOS Y SUS MATERIAS PRIMAS

Secretaria AENOR-LOEMCO

Camp

d'activitat

Normalizacin de:

Terminologa, especificaciones y mtodos de ensayo de los productos fabricados mediante

la tcnica de pulvimetalurgia y sus materias primas.

Relacions

internacionals

ISO/TC 119 Pulvimetalurgia

También podría gustarte

- 16 Presentacion Luis MagneDocumento27 páginas16 Presentacion Luis MagneMr29RicardoAún no hay calificaciones

- Mesh, Mallas Tyler Standard..Documento3 páginasMesh, Mallas Tyler Standard..ErnestoSantiagoLópez0% (1)

- Usos y Aplicaciones de Metales (Actualizado Sept. 2010)Documento47 páginasUsos y Aplicaciones de Metales (Actualizado Sept. 2010)Mr29RicardoAún no hay calificaciones

- Exportacion Aceite de Sacha Inchi A EE - Uu.Documento174 páginasExportacion Aceite de Sacha Inchi A EE - Uu.DanalejandroAún no hay calificaciones

- Correlacion Empirica para La Evaluacion de Consumo de BolasDocumento20 páginasCorrelacion Empirica para La Evaluacion de Consumo de Bolasjulmayta50% (2)

- Aplicaciones y Usos Del SelenioDocumento2 páginasAplicaciones y Usos Del SelenioMr29RicardoAún no hay calificaciones

- Prueba de La Bola MarcadaDocumento5 páginasPrueba de La Bola MarcadaMr29RicardoAún no hay calificaciones

- Campos y Fuerzas Magnetic AsDocumento11 páginasCampos y Fuerzas Magnetic AsMr29RicardoAún no hay calificaciones

- Revestimientos de MolinosDocumento149 páginasRevestimientos de MolinosMaría Haddad Escuti100% (1)

- Glosario MetalurgicoDocumento50 páginasGlosario MetalurgicoDaniel Saavedra LafuenteAún no hay calificaciones

- Prefijos - Multiplos de 10Documento1 páginaPrefijos - Multiplos de 10Mr29RicardoAún no hay calificaciones

- Campos y Fuerzas Magnetic AsDocumento11 páginasCampos y Fuerzas Magnetic AsMr29RicardoAún no hay calificaciones

- Costo de BombeoDocumento1 páginaCosto de BombeoMr29RicardoAún no hay calificaciones

- Articles-5742 Recurso 1Documento30 páginasArticles-5742 Recurso 1Mr29RicardoAún no hay calificaciones

- Ceramic ADocumento34 páginasCeramic AMr29RicardoAún no hay calificaciones

- Prensas HidraulicasDocumento29 páginasPrensas HidraulicasMr29RicardoAún no hay calificaciones

- CubiloteDocumento8 páginasCubiloteMr29RicardoAún no hay calificaciones

- OndasDocumento10 páginasOndasMr29RicardoAún no hay calificaciones

- Ceramica Segunda ParteDocumento25 páginasCeramica Segunda ParteMr29RicardoAún no hay calificaciones

- Solicitud SimpleDocumento1 páginaSolicitud SimpleMr29RicardoAún no hay calificaciones

- Conclusiones Informe 5 RicardoDocumento1 páginaConclusiones Informe 5 RicardoMr29RicardoAún no hay calificaciones

- Derechos HumanosDocumento3 páginasDerechos HumanosMr29RicardoAún no hay calificaciones

- Paquete Kids No 1Documento2 páginasPaquete Kids No 1Mr29RicardoAún no hay calificaciones

- OndasDocumento10 páginasOndasMr29RicardoAún no hay calificaciones

- Ceramica Segunda ParteDocumento25 páginasCeramica Segunda ParteMr29RicardoAún no hay calificaciones

- DIAGRAMAS de Fe y Otros ElementosDocumento6 páginasDIAGRAMAS de Fe y Otros ElementosMr29RicardoAún no hay calificaciones

- 5.0 Control Del ProcesoDocumento1 página5.0 Control Del ProcesoMr29RicardoAún no hay calificaciones

- C U E S T I O N A R I O Procesos de Fundición de Metales"Documento2 páginasC U E S T I O N A R I O Procesos de Fundición de Metales"Michell ContrerasAún no hay calificaciones

- El AceroDocumento9 páginasEl AceroEstefany Abreu HernandezAún no hay calificaciones

- Informe Materiales No FerrososDocumento12 páginasInforme Materiales No FerrososBrayanJosueReyesHerrera100% (1)

- Examen 17 Marzo 2019 Preguntas y Respuestas PDFDocumento27 páginasExamen 17 Marzo 2019 Preguntas y Respuestas PDFJorge Luis Gonzales AntonAún no hay calificaciones

- Tarea 02 Union de Placas - 2021-1Documento8 páginasTarea 02 Union de Placas - 2021-1TR JavierAún no hay calificaciones

- 658 - Manual TermoparesDocumento4 páginas658 - Manual TermoparesCordero FilibertoAún no hay calificaciones

- Monografia de Tratamientos Termico Del AceroDocumento33 páginasMonografia de Tratamientos Termico Del AceroJonatanGalvanRojasAún no hay calificaciones

- Sales Oxisales NeutrasDocumento2 páginasSales Oxisales NeutrasKlever Morales71% (14)

- 17 Catálogo Tubería de Cobre TermomecánicaDocumento8 páginas17 Catálogo Tubería de Cobre TermomecánicaDario de SantiagoAún no hay calificaciones

- Diagrama de Fases 1Documento9 páginasDiagrama de Fases 1Yanelys Herrera100% (1)

- Láminas de PlomoDocumento4 páginasLáminas de PlomoAna Paulino(/SCH)Aún no hay calificaciones

- Valvulas Bray ControlsDocumento15 páginasValvulas Bray ControlsLuizAún no hay calificaciones

- Preguntas para El ExamenDocumento5 páginasPreguntas para El ExamenMilagro Gisselle Vasquez GutierrezAún no hay calificaciones

- Manufactura - NomenclaturaDocumento12 páginasManufactura - NomenclaturaMercy GonzalesAún no hay calificaciones

- Estrategia de ManufacturaDocumento62 páginasEstrategia de ManufacturaAlfonso CabreraAún no hay calificaciones

- Catálogo Aster 2022 v2Documento42 páginasCatálogo Aster 2022 v2Aarón Meléndez GallegosAún no hay calificaciones

- Cuestionario Principios de Endurecimiento Por Solidificación y ProcesamientoDocumento3 páginasCuestionario Principios de Endurecimiento Por Solidificación y ProcesamientoDIEGO FELIPE ALVAREZ ROCHAAún no hay calificaciones

- ManieobrasDocumento20 páginasManieobrasNikol Zayuri Sanjinez ChuquitaypeAún no hay calificaciones

- NC 618-625Documento6 páginasNC 618-625German Eduardo Chavez CastilloAún no hay calificaciones

- Astm A 514Documento4 páginasAstm A 514nelson troncoso galdamesAún no hay calificaciones

- UntitledDocumento326 páginasUntitledVIDALESAún no hay calificaciones

- 4 Soldabilidad de Los MaterialesDocumento55 páginas4 Soldabilidad de Los MaterialesangelAún no hay calificaciones

- CODIGOS ASME API AWS 525fa1be8e6fa48Documento106 páginasCODIGOS ASME API AWS 525fa1be8e6fa48Elizabeth Duarte100% (1)

- Caracteristicas Del MercurioDocumento2 páginasCaracteristicas Del MercurioAnonymous hq1A83zSnAún no hay calificaciones

- Ref Acci OnesDocumento161 páginasRef Acci Oneshgn20Aún no hay calificaciones

- Fundicion FaaralDocumento30 páginasFundicion FaaralArleth SilesAún no hay calificaciones

- Memoria Limpieza y Proteccion Acero InoxidableDocumento1 páginaMemoria Limpieza y Proteccion Acero InoxidableGenrry Alejandro Echaccaya CuroAún no hay calificaciones

- C.V Renzo BarruetoDocumento11 páginasC.V Renzo Barruetosapex18Aún no hay calificaciones

- HOPSA - Manual de Techos N°3 PDFDocumento18 páginasHOPSA - Manual de Techos N°3 PDFLuis LopezAún no hay calificaciones

- Empaques EspirometalicosDocumento6 páginasEmpaques EspirometalicosDavid Gregorio Perez AlarconAún no hay calificaciones