Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ensayo de Los Angeles

Cargado por

Davis Cobos0 calificaciones0% encontró este documento útil (0 votos)

88 vistas9 páginas1) Este documento describe un ensayo para medir la resistencia al desgaste de áridos utilizando una máquina de Los Ángeles. 2) La máquina consiste en un tambor cilíndrico que gira horizontalmente con la muestra de árido y bolas de acero abrasivas. 3) El resultado es el porcentaje de pérdida de masa de la muestra después de 500 revoluciones, conocido como el coeficiente de desgaste de Los Ángeles.

Descripción original:

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documento1) Este documento describe un ensayo para medir la resistencia al desgaste de áridos utilizando una máquina de Los Ángeles. 2) La máquina consiste en un tambor cilíndrico que gira horizontalmente con la muestra de árido y bolas de acero abrasivas. 3) El resultado es el porcentaje de pérdida de masa de la muestra después de 500 revoluciones, conocido como el coeficiente de desgaste de Los Ángeles.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

88 vistas9 páginasEnsayo de Los Angeles

Cargado por

Davis Cobos1) Este documento describe un ensayo para medir la resistencia al desgaste de áridos utilizando una máquina de Los Ángeles. 2) La máquina consiste en un tambor cilíndrico que gira horizontalmente con la muestra de árido y bolas de acero abrasivas. 3) El resultado es el porcentaje de pérdida de masa de la muestra después de 500 revoluciones, conocido como el coeficiente de desgaste de Los Ángeles.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 9

ENSAYO DE LOS ANGELES

Este ensayo se recoge en la norma NLT-149 Resistencia al desgaste de los

ridos por medio de la mquina de Los ngeles. La mquina de Los ngeles

consiste en un tambor cilndrico de acero que gira en posicin horizontal. Este

cilindro est provisto de una abertura para introducir la muestra que se desea

ensayar y un entrepao para conseguir el volteo del material.

En la mquina de Los ngeles se introduce una muestra de rido limpio y lavado,

con una de las siete granulometras indicadas por la norma, y una carga abrasiva

compuesta de esferas de fundicin o de acero, cuyo peso total depende de la

granulometra elegida. Con la muestra y la carga abrasiva en el interior del tambor,

se hace girar este a una velocidad constante y durante un nmero determinado de

vueltas, tras lo que se separa la muestra por el tamiz 1,6 UNE, lavando y secando

en estufa lo retenido en el.

El resultado del ensayo es la diferencia entre el peso original de la muestra y su

peso al final del ensayo, expresada en tanto por ciento del peso inicial. A este

valor numrico se le denomina coeficiente de desgaste Los ngeles.

Por lo general, se puede decir que coeficientes superiores a 50 corresponden a

ridos de mala calidad, no aptos para la construccin de capas de firme.

Coeficientes inferiores a 20 corresponden a ridos con resistencia al desgaste

suficiente para cualquier posible aplicacin, y en particular, para capas de

rodadura bituminosas que hayan de soportar trfico pesado.

RESISTENCIA AL DESGASTE DE LOS AGREGADOS DE TAMAOS

MENORES DE 37.5 mm (1") POR MEDIO DE LA MAQUINA DE LOS

ANGELES I.N.V. E 218 07

1. OBJETO

1.1 Este mtodo se refiere al procedimiento que se debe seguir para realizar el

ensayo de desgaste de los agrega dos gruesos hasta de 37.5 mm (1") por medio

de la mquina de Los ngeles.

1.2 El mtodo se emplea para determinar la resistencia al desgaste de agregados

naturales o triturados, empleando la citada mquina con una carga abrasiva.

1.3 Para evaluar la resistencia al desgaste de los agregados gruesos, de tamaos

mayores de 19 mm (3/4"), por medio de la mquina de Los ngeles, deber

utilizarse la norma INV E 219.

1.4 Esta norma no pretende considerar todos los problemas de seguridad

asociados con su uso. Es responsabilidad de quien la emplee, el establecimiento

de prcticas apropiadas de seguridad y salubridad, y la aplicacin de limitaciones

regulatorias con anterioridad a su uso.

2. USO Y SIGNIFICADO

Este ensayo ha sido ampliamente usado como un indicador de la calidad relativa o

la competencia de diferentes fuentes de agregados ptreos de similares

composiciones mineralgicas. Los resultados no brindan automticamente

comparaciones vlidas entre fuentes marcadamente diferentes en origen,

composicin o estructura. Los lmites de las especificaciones deben ser asignados

con extrema precaucin, considerando los tipos de agregados disponibles y su

comportamiento histrico en aplicaciones finales especficas.

3. EQUIPOS

3.1 Balanza Que permita la determinacin de la masa con una precisin de 0.1%

3.2 Horno Que pueda mantener una temperatura uniforme de 110 5C

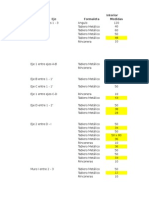

3.3 Tamices De las aberturas indicadas en la Tabla 2.

3.4 Mquina de Los ngeles La mquina para el ensayo de desgaste de Los

ngeles tendr las caractersticas que se indican en la Figura 1. Consiste en un

cilindro hueco de acero, con una longitud interior de 508 5 mm (20 0.2") y un

dimetro interior, de 711 5 mm (28 0.2"), fabricado con una placa de acero de

espesor entre 11.5 y 13 mm

El cilindro lleva sus extremos cerrados y tiene en el centro de cada extremo un eje,

que no penetra en su interior, quedando el cilindro montado de modo que pueda

girar en posicin horizontal, con una tolerancia en pendiente del 1%, con el eje. El

cilindro estar provisto de una abertura de 150 3 mm de ancho, preferiblemente

a lo largo del tambor, para introducir y retirar con facilidad la muestra que se desea

ensayar, y un entrepao fijo, para conseguir la rotacin de la mezcla y de la carga

abrasiva.

El entrepao se sita entre 380 y 820 mm del borde ms cercano a la tapa, de

modo que la carga no caiga sobre la tapa durante el ensayo, ni se ponga en

contacto con ella en ningn momento. El entrepao ser desmontable, de acero,

ocupando longitudinalmente toda una generatriz del cilindro y se proyectar

radialmente, y hacia el centro de la seccin circular del cilindro, en longitud de 89

2 mm (3,5 0.1"). Tendr un espesor de 25 1 mm que permita montarlo por

medio de pernos u otro medio apropiado, de forma que quede instalado de un

modo firme y rgido. El entrepao deber ser sustituido cuando su ancho sea

menor de 86 mm en cualquiera de sus puntos y su espesor sea menor de 23 mm.

Nota 1.- Es preferible el empleo de un entrepao de acero resistente al desgaste

de seccin rectangular y montada independientemente de la tapa. No obstante, se

puede usar una seccin angular montada adecuadamente en la parte interior de la

tapa, teniendo en cuenta la direccin de rotacin para la que la carga sea recogida

por la cara exterior del ngulo. La mquina ser accionada y contrabalanceada en

forma tal, que debe mantener la velocidad perifrica bsicamente uniforme. Si se

utiliza un perfil angular como entrepao, el sentido de rotacin debe ser tal que la

carga se recoja sobre la superficie exterior del perfil. La prdida de velocidad y el

deslizamiento del mecanismo de transmisin son causa frecuente de que los

resultados del ensayo no coincidan con los obtenidos en otra mquina de

desgaste de Los ngeles con velocidad perifrica constante. La base de la

mquina deber estar apoyada sobre un piso de concreto o de bloques de roca,

convenientemente nivelado.

3.5 Carga abrasiva La carga abrasiva consistir en esferas de acero, de un

dimetro aproximado de 46.8 mm (1 27/32) y una masa comprendida entre 390 g

y 445 g. La carga abrasiva depender de la granulometra de ensayo, A, B, C o D,

segn se indica en la Seccin 4.1, de acuerdo con la Tabla 1.

4 PREPARACIN DE LA MUESTRA

4.1 La muestra destinada al ensayo se obtendr empleando el procedimiento

descrito en la norma INV E 201 y se reducir a un tamao adecuado para el

ensayo, segn la norma INV E 202.

4.2 La muestra reducida se lava y se seca en horno a una temperatura constante

comprendida entre 110 5C (230 9F).

4.3 Se elige en la Tabla 2 la gradacin ms parecida al agregado que se va a usar

en la obra. Se para la muestra en las fracciones indicadas en la tabla, de acuerdo

con la granulometra elegida se toma la cantidad de cada una de ellas, indicada en

la Tabla 1 hasta obtener el requerimiento para el tamao de la muestra total. Se

registra la masa de la muestra total, aproximada a 1 g. Las muestras de las

diferentes fracciones se unen para formar la muestra de ensayo.

4.4 Cuando se triture la muestra en el laboratorio, se har constar esto en el

informe, debido a la influencia que tiene la forma de las partculas en el resultado

del ensayo.

5 PROCEDIMIENTO

5.1 Luego de comprobar que el tambor este limpio, la muestra y la carga abrasiva

correspondiente se colocan en la mquina de Los ngeles y se hace girar el

cilindro a una velocidad comprendida entre 188 y 208 rad/minuto (30 y 33 r.p.m.)

hasta completar 500 revoluciones (Nota 3). La mquina deber girar de manera

uniforme para mantener una velocidad perifrica prcticamente constante. Una

vez cumplido el nmero de vueltas prescrito, se descarga el material del cilindro y

se procede con una separacin preliminar de la muestra ensayada, empleando un

tamiz de abertura mayor al de 1.70 mm (No.12). La fraccin fina que pasa, se

tamiza a continuacin empleando el tamiz de 1.70 mm (No.12), utilizando el

procedimiento de la norma INV E 213. El material ms grueso que la abertura

del tamiz de 1.70 mm (No.12) se lava, se seca en el horno, a una temperatura

comprendida entre 110 5C (230 9F), hasta masa constante, y se determina la

masa con precisin de 1 g.

5.2 Si el agregado est libre de costras o de polvo se puede eliminar la exigencia

del lavarlo antes y despus del ensayo. La eliminacin del lavado posterior, rara

vez reducir la prdida medida, en ms del 0.2% del peso de la muestra original.

Sin embargo, en caso de ensayos con fines de arbitraje, el procedimiento de

lavado es perentorio.

Nota 3.- Se puede obtener una valiosa informacin sobre la uniformidad de la

muestra que se est ensayando, determinando la prdida despus de 100

revoluciones. Al efectuar esta determinacin no se debe lavar el material retenido

en el tamiz de 1.7 mm (No.12). La relacin de prdida despus de 100

revoluciones a prdida despus de 500 revoluciones, no debera exceder en ms

de 0.20 para materiales de dureza uniforme. Cuando se realice esta

determinacin, se procurar evitar toda prdida de muestra; la muestra total,

incluido el polvo producido por el desgaste, se vuelve a introducir en la mquina

hasta completar las 500 revoluciones requeridas para completar el ensayo.

6. CLCULOS

6.1 El resultado del ensayo es la diferencia entre la masa original y la masa final

de la muestra ensayada, expresada como tanto por ciento de la masa original.

6.2 El resultado del ensayo (% desgaste) recibe el nombre de coeficiente de

desgaste de Los ngeles, el cual se calcula as:

Donde:

P1 = masa de la muestra seca antes del ensayo, y

P2 = masa de la muestra seca despus del ensayo, previo lavado sobre tamiz de

1.70 mm (No.12).

7 INFORME

Deber incluir lo siguiente:

7.1 Identificacin del agregado (tipo, fuente y tamao mximo nominal).

7.2 Gradacin de la Tabla 2, usada en el ensayo.

7.3 Desgaste del agregado, redondeado a 1%.

8. PRECISION Y TOLERANCIAS

8.1 Precisin Para agregados con tamao mximo nominal de 19 mm (3/4"), con

porcentajes de prdida entre 10 y 45%, el coeficiente de variacin entre resultados

de varios laboratorios, es del 4.5% . Por lo tanto, resultados de dos ensayos bien

ejecutados, por dos laboratorios diferentes, sobre muestras del mismo agregado

grueso, no debern diferir el uno del otro en ms del 12.7% de su promedio.

El coeficiente de variacin de operadores individuales, se encontr que es del

2.0%. Entonces, los resultados de dos ensayos bien ejecutados por el mismo

operador sobre el mismo agregado grueso, no debern diferir, el uno del otro en

ms del 5.7% de su promedio.

8.2 Tolerancias Dado que no hay un material de referencia apropiado para

determinar la tolerancia para este procedimiento, no hay ninguna declaracin

sobre el particular.

9. NORMAS DE REFERENCIA

ASTM C 131 01

AASHTO T 96 02

UNE EN 1097 2: 1998

También podría gustarte

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Norma INV E-218-07Documento6 páginasNorma INV E-218-07jhonysami248100% (1)

- Fabricación de tapones aglomerados. MAMA0109De EverandFabricación de tapones aglomerados. MAMA0109Aún no hay calificaciones

- Ensayo de Desgaste Los Ángeles 38Documento8 páginasEnsayo de Desgaste Los Ángeles 38Ariel Nina ChoqueAún no hay calificaciones

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAún no hay calificaciones

- Lab 2 Maquina de Los Angeles.Documento8 páginasLab 2 Maquina de Los Angeles.andresAún no hay calificaciones

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Ensayo de DesgasteDocumento8 páginasEnsayo de Desgasterafael100% (1)

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- ASTM C131 Abrasion de Los AngelesDocumento4 páginasASTM C131 Abrasion de Los AngelesGabriela Mena Cajo100% (1)

- MTC 207Documento10 páginasMTC 207Carlos De La MattaAún no hay calificaciones

- Abrasion Los AngelesDocumento34 páginasAbrasion Los Angeles01-IC-BRANDO LEE VILA CALDERONAún no hay calificaciones

- Informe 6 Maquina Angeles INV-218Documento6 páginasInforme 6 Maquina Angeles INV-218Silvia RiosAún no hay calificaciones

- Abrasion AgregadosDocumento7 páginasAbrasion AgregadosAnonymous Nv6UyYAún no hay calificaciones

- Informe 6 Maquina Angeles INV-218 AaDocumento6 páginasInforme 6 Maquina Angeles INV-218 AaSilvia RiosAún no hay calificaciones

- Maquina de Los AngelesDocumento6 páginasMaquina de Los AngelesFercho HerreraAún no hay calificaciones

- Mtc-207 Desgaste Por AbrasionDocumento8 páginasMtc-207 Desgaste Por AbrasionSergio Carlos Panduro SisniegasAún no hay calificaciones

- ASTM C 131-03 Desgaste de Los AngelesDocumento6 páginasASTM C 131-03 Desgaste de Los AngelesROBERTO MIRANDA100% (2)

- Laboratorio Desgaste Máquina de Los AngelesDocumento11 páginasLaboratorio Desgaste Máquina de Los AngelesDUBERNEY RAMOS MONTEALEGREAún no hay calificaciones

- Ensayo de abrasión Los Ángeles para agregados menores a 37.5 mmDocumento8 páginasEnsayo de abrasión Los Ángeles para agregados menores a 37.5 mmHMSAAún no hay calificaciones

- Ensayo de AbrasionDocumento8 páginasEnsayo de AbrasionEsther HoltAún no hay calificaciones

- Astm C131Documento4 páginasAstm C131Carlos Roberto Gavarrete60% (5)

- Ensayo de Abrasion Los AngelesDocumento7 páginasEnsayo de Abrasion Los AngelesSocratesTiconaAún no hay calificaciones

- Determinación Del Desgaste de Las Gravas Método de La Máquina de Los ÁngelesDocumento3 páginasDeterminación Del Desgaste de Las Gravas Método de La Máquina de Los ÁngelesUlises CardenasAún no hay calificaciones

- SESION N2 - ABRASIONDocumento19 páginasSESION N2 - ABRASIONVidal PrimoAún no hay calificaciones

- Norma INV E-219-07 Resistencia Al Desgaste de Los Agregados Gruesos de Tamaños Mayores de 19mm (Tres Cuartos de Pulgada) Por Medio de La Máquina de Los ÁngelesDocumento3 páginasNorma INV E-219-07 Resistencia Al Desgaste de Los Agregados Gruesos de Tamaños Mayores de 19mm (Tres Cuartos de Pulgada) Por Medio de La Máquina de Los ÁngelesBlosky Valcárcel Vargas100% (1)

- Determinación de la degradación de áridos gruesos mediante la máquina de Los ÁngelesDocumento3 páginasDeterminación de la degradación de áridos gruesos mediante la máquina de Los ÁngelesKevin PaulAún no hay calificaciones

- Ensayo 1 (Angeles)Documento10 páginasEnsayo 1 (Angeles)Gabriela AlejandraAún no hay calificaciones

- ABRASIONDocumento16 páginasABRASIONRolyPrudencioAún no hay calificaciones

- Norma NTG 41010 h20 para resistencia al desgaste agregadosDocumento7 páginasNorma NTG 41010 h20 para resistencia al desgaste agregadosDanny ReyesAún no hay calificaciones

- NTC 98 Determinación de La Resistencia Al Desgaste de Los Agregados Gruesos Hasta de 37.5mm, Utilizando La Máquina de Los Ángeles PDFDocumento10 páginasNTC 98 Determinación de La Resistencia Al Desgaste de Los Agregados Gruesos Hasta de 37.5mm, Utilizando La Máquina de Los Ángeles PDFEdier Lagos100% (2)

- Norma ASTM Máquina Los ÁngelesDocumento6 páginasNorma ASTM Máquina Los ÁngelesLask BarrantesAún no hay calificaciones

- Astm C 131-01Documento5 páginasAstm C 131-01Orlando Manriquez L100% (1)

- Ensayos de Agregados para PavimentosDocumento28 páginasEnsayos de Agregados para PavimentosCarhua Castro PercoisitoAún no hay calificaciones

- Astm C 0535-03Documento4 páginasAstm C 0535-03Jael GarciaAún no hay calificaciones

- Ensayo de Abrasion y DurabilidadDocumento11 páginasEnsayo de Abrasion y DurabilidadWyllyam Arias OchoaAún no hay calificaciones

- Laboratorio de Pavimento Maquina de Los AngelesDocumento7 páginasLaboratorio de Pavimento Maquina de Los AngelesPedro Arrieta DoriaAún no hay calificaciones

- Determinación Del Desgaste de Las Gravas Método de La Máquina de Los ÁngelesDocumento3 páginasDeterminación Del Desgaste de Las Gravas Método de La Máquina de Los ÁngelesAdolfo SchillerAún no hay calificaciones

- Practica 5Documento27 páginasPractica 5Patricio TelloAún no hay calificaciones

- Abrasión Los Ángeles ensayo agregadosDocumento2 páginasAbrasión Los Ángeles ensayo agregadosAnonymous NRLLpbAún no hay calificaciones

- Laboratorio de Materiales para La Construcción 4Documento9 páginasLaboratorio de Materiales para La Construcción 4JUAN ANDRES LUNA LOPEZAún no hay calificaciones

- Ensayo de Desgaste en Maquina de Los AngelesDocumento16 páginasEnsayo de Desgaste en Maquina de Los AngelesFelipe NavarroAún no hay calificaciones

- Prueba de abrasión Los ÁngelesDocumento10 páginasPrueba de abrasión Los ÁngelesOlmos Beyuma Luz NadiaAún no hay calificaciones

- Ensayo de AbrasionDocumento7 páginasEnsayo de AbrasionHenry Bazán ReyesAún no hay calificaciones

- Ensayo Abrasión de La Maquina de Los AngelesDocumento6 páginasEnsayo Abrasión de La Maquina de Los AngelesferneyAún no hay calificaciones

- Resistencia agregados máquina ÁngelesDocumento10 páginasResistencia agregados máquina ÁngelesKhristian Panibra PaloAún no hay calificaciones

- Ensayo de AbrasionDocumento9 páginasEnsayo de AbrasionAnonymous Ly69K7Zw100% (1)

- Desgaste de Los Angeles.Documento6 páginasDesgaste de Los Angeles.Joel AcevedoAún no hay calificaciones

- Ensayo de CBRDocumento16 páginasEnsayo de CBRIsabel Agurto CorreaAún no hay calificaciones

- Carreteras Ii Practica #1Documento15 páginasCarreteras Ii Practica #1Boris CabreraAún no hay calificaciones

- Resistencia Al Corte (Metodo de Corte Directo)Documento9 páginasResistencia Al Corte (Metodo de Corte Directo)Alieth SanchezAún no hay calificaciones

- Determinacion de La Abrasividad de Las RocasDocumento21 páginasDeterminacion de La Abrasividad de Las RocasJhoel Enrique100% (1)

- Maquina de Los AngelesDocumento2 páginasMaquina de Los AngelesMarlon Madroñero YelaAún no hay calificaciones

- Informe TecnicoDocumento9 páginasInforme TecnicoBlinderMAún no hay calificaciones

- Máquina de Los Ángeles: Desgaste agregados hasta 37.5 mmDocumento5 páginasMáquina de Los Ángeles: Desgaste agregados hasta 37.5 mmChristian MeloAún no hay calificaciones

- MAQUINA DE LOS ANGELesDocumento12 páginasMAQUINA DE LOS ANGELesSebastian OrdoñezAún no hay calificaciones

- Unidad I. Resistencia A La Degradación. Maq. de Los AngelesDocumento43 páginasUnidad I. Resistencia A La Degradación. Maq. de Los AngelesJulieth TatianaAún no hay calificaciones

- Informe1 ABRASIONDocumento14 páginasInforme1 ABRASIONRolyPrudencioAún no hay calificaciones

- Molino de Los AngelesDocumento7 páginasMolino de Los AngelesWilliams MotoAún no hay calificaciones

- Laboratorio 3 - Ensayo AbrasionDocumento6 páginasLaboratorio 3 - Ensayo AbrasionANGIE DESSIRÉ MAYANGA PINEDOAún no hay calificaciones

- Guia Marco LogicoDocumento23 páginasGuia Marco LogicoCarlos Calderon MosilotAún no hay calificaciones

- Observatorio Laboral para La Educación - GraduadosColombia PDFDocumento1 páginaObservatorio Laboral para La Educación - GraduadosColombia PDFDavis CobosAún no hay calificaciones

- Bisto BuenoDocumento1 páginaBisto BuenoDavis CobosAún no hay calificaciones

- Creación de Empresas ConstructoraDocumento130 páginasCreación de Empresas ConstructoraJaime MB100% (2)

- Pego MaxDocumento1 páginaPego MaxDavis CobosAún no hay calificaciones

- AporteDocumento11 páginasAporteDavis CobosAún no hay calificaciones

- Viga WDocumento1 páginaViga WmekoxxxAún no hay calificaciones

- Rendimiento de ConstruccionDocumento16 páginasRendimiento de ConstruccionDavis CobosAún no hay calificaciones

- Lista de Precios 2013Documento44 páginasLista de Precios 2013jota132007Aún no hay calificaciones

- Programacion de Obra PDFDocumento129 páginasProgramacion de Obra PDFIrwin Rodríguez EscalanteAún no hay calificaciones

- 78Documento3 páginas78Davis CobosAún no hay calificaciones

- Cuadro de Resultados de Compresion Cilindros U.T. Cormoranes (17!05!14)Documento1 páginaCuadro de Resultados de Compresion Cilindros U.T. Cormoranes (17!05!14)Davis CobosAún no hay calificaciones

- Trabajo EscritoDocumento7 páginasTrabajo EscritoDavis CobosAún no hay calificaciones

- EspinelOrtizAlfredoAndres2014 - Capitulo 8Documento8 páginasEspinelOrtizAlfredoAndres2014 - Capitulo 8Davis CobosAún no hay calificaciones

- Frances PasadoDocumento3 páginasFrances PasadoDavis CobosAún no hay calificaciones

- Sistema Outinord para construcción rápidaDocumento17 páginasSistema Outinord para construcción rápidaDavis CobosAún no hay calificaciones

- Muestra+Construprecios BR2Documento40 páginasMuestra+Construprecios BR2Eduard MoraAún no hay calificaciones

- Modulacion de Casa 1 Piso - 31!03!2012Documento6 páginasModulacion de Casa 1 Piso - 31!03!2012Davis CobosAún no hay calificaciones

- Guia PreDocumento11 páginasGuia PreDavis CobosAún no hay calificaciones

- Mi MamposteriaDocumento8 páginasMi MamposteriaDavis CobosAún no hay calificaciones

- Artistica LLDocumento13 páginasArtistica LLDavis CobosAún no hay calificaciones

- Cuento yDocumento5 páginasCuento yDavis CobosAún no hay calificaciones

- Taller Práctico Fuente de PoderDocumento6 páginasTaller Práctico Fuente de PoderDavis CobosAún no hay calificaciones

- Region AndinaDocumento5 páginasRegion AndinaDavis CobosAún no hay calificaciones

- Construcción Universidad CaucaDocumento33 páginasConstrucción Universidad Caucavalkiria112Aún no hay calificaciones

- Manual Excelavanzado ExcellDocumento36 páginasManual Excelavanzado ExcellLidia FloresAún no hay calificaciones

- MisiónDocumento2 páginasMisiónDavis CobosAún no hay calificaciones

- Formato Llamado de AtenciónDocumento1 páginaFormato Llamado de AtenciónDavis CobosAún no hay calificaciones

- Transform Ad orDocumento4 páginasTransform Ad orDavis CobosAún no hay calificaciones

- Arl R&C Sas Mayo 19Documento1 páginaArl R&C Sas Mayo 19Davis CobosAún no hay calificaciones

- Informe Laboratorio 3 Física 1Documento9 páginasInforme Laboratorio 3 Física 1Torres Alcantara Axel JefryAún no hay calificaciones

- Husiilo de BolasDocumento52 páginasHusiilo de BolasMilton Javier RojasAún no hay calificaciones

- Prueba A-1 GeometríaDocumento19 páginasPrueba A-1 GeometríaAndres VegaAún no hay calificaciones

- Velocidad crítica de ejes: ecuaciones y cálculoDocumento3 páginasVelocidad crítica de ejes: ecuaciones y cálculoLarry MendozaAún no hay calificaciones

- Grua GiratoriaDocumento4 páginasGrua GiratoriaHuascar FernandezAún no hay calificaciones

- Guía Transformaciones Isométricas PDFDocumento12 páginasGuía Transformaciones Isométricas PDFSusana RiveraAún no hay calificaciones

- Clase14 Tema4.Dinamica Del ManipuladorDocumento35 páginasClase14 Tema4.Dinamica Del ManipuladorJean Carlos VillegasAún no hay calificaciones

- 43 Momento Angular y GiroscopiosDocumento4 páginas43 Momento Angular y GiroscopiosAmosjose98Aún no hay calificaciones

- Movimiento Circular UniformeDocumento10 páginasMovimiento Circular UniformeAlex BarciaAún no hay calificaciones

- Péndulo FísicoDocumento5 páginasPéndulo FísicoPatyAún no hay calificaciones

- PDF Calibracion de Nivel de Ingeniero DDDocumento28 páginasPDF Calibracion de Nivel de Ingeniero DDMauricio CalderonAún no hay calificaciones

- Momento de InerciaDocumento6 páginasMomento de InerciaReyJr 07Aún no hay calificaciones

- Cuadernillo Eje Geometria PDFDocumento58 páginasCuadernillo Eje Geometria PDFAMPAROAún no hay calificaciones

- Laboratorio 5 PenduloDocumento7 páginasLaboratorio 5 PenduloSara MorenoAún no hay calificaciones

- TRIGO 5TO FINAl-1 BIMDocumento43 páginasTRIGO 5TO FINAl-1 BIMDave Nick Lequernaque PelaezAún no hay calificaciones

- Sistemas coordenadas rectangulares cilíndricas esféricasDocumento10 páginasSistemas coordenadas rectangulares cilíndricas esféricasirene321Aún no hay calificaciones

- Practica Corel 3-4Documento9 páginasPractica Corel 3-4Omar Ignacio BalcazarAún no hay calificaciones

- Mapa Conceptual-Tipos de Movimientos de Un Cuerpo Rígido-DinámicaDocumento2 páginasMapa Conceptual-Tipos de Movimientos de Un Cuerpo Rígido-DinámicaAmethyst Smith50% (2)

- Topografia Sesion 1 - Ing CivilDocumento44 páginasTopografia Sesion 1 - Ing CivilBrayann Jose Vargas GamonalAún no hay calificaciones

- Guia de 11 Ciencias 12 BTI Primer Trimestre 2023 PDFDocumento32 páginasGuia de 11 Ciencias 12 BTI Primer Trimestre 2023 PDFTus TareasAún no hay calificaciones

- Clase 02 - Fundamentos de Equilibrio EstáticoDocumento22 páginasClase 02 - Fundamentos de Equilibrio EstáticoJonnathan Carvajal RojasAún no hay calificaciones

- Libro Fisica 3 Alumno PDFDocumento109 páginasLibro Fisica 3 Alumno PDFFátima VázquezAún no hay calificaciones

- 10 Movimiento de Traslación y Rotacion de Cuerpos RigidosDocumento2 páginas10 Movimiento de Traslación y Rotacion de Cuerpos RigidosEfrain PorcoAún no hay calificaciones

- Fisica Solucionario Libro de Profesor 2º Bachillerato Edtorial AnayaDocumento518 páginasFisica Solucionario Libro de Profesor 2º Bachillerato Edtorial AnayarogerchapiAún no hay calificaciones

- 8° Año - Matemática - GUIA N°4 - Movimiento en El EspacioDocumento8 páginas8° Año - Matemática - GUIA N°4 - Movimiento en El EspacioMelania Varela ZabalaAún no hay calificaciones

- Android Developers Castellano - 14 CamaraXDocumento24 páginasAndroid Developers Castellano - 14 CamaraXChristian QuiñonezAún no hay calificaciones

- Lenguaje Audiovisual (Crónica y Reportaje TV)Documento15 páginasLenguaje Audiovisual (Crónica y Reportaje TV)Isabella Orejarena SerranoAún no hay calificaciones

- 05 Descargar Aplicaciones de Simetría y Rotación PDFDocumento5 páginas05 Descargar Aplicaciones de Simetría y Rotación PDFbenito sixtoAún no hay calificaciones

- Trabajo Práctico N°6B - Movimiento Relativo Rotacion - 2019Documento24 páginasTrabajo Práctico N°6B - Movimiento Relativo Rotacion - 2019Nadin Villarroel TrollanoAún no hay calificaciones