Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo de Haccp

Cargado por

Rorman Lopez GarciaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Trabajo de Haccp

Cargado por

Rorman Lopez GarciaCopyright:

Formatos disponibles

GESTIN DE LA CALIDAD

1. 2. 3. 4. 5. 6. 7. 8. 9. CALDERN BOADA, ANDREA CALLN PALACIOS, EDWARD CERVANTES MENESES , GUISELLA CSPEDES RAMREZ, EVELYN FERNANDEZ CORDOVA, JAZMIN GALLEGOS CANTORAL, MIGUEL MINAYA LZARO, VERNICA PAZ TAFUR VALQUI, ROSA

VSQUEZ DA COSTA, VIRINEA

EL SISTEMA DE CALIDAD HACCP

[Escribir el subttulo del documento]

PERSONAL

2011

COLABORADORES 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. CALDERN BOADA, ANDREA CALLN PALACIOS, EDWARD CERVANTES MENESES , GUISELLA CSPEDES RAMREZ, EVELYN FERNANDEZ CORDOVA, JAZMIN GALLEGOS CANTORAL, MIGUEL MINAYA LZARO, VERNICA PAZ CORNEJO, PATRICIA TAFUR VALQUI, ROSA VSQUEZ DA COSTA, VIRINEA

ELABORACION DE YOGURT

PLAN HACCP FICHA TCNICA PARA DESCRIPCIN DEL PRODUCTO

NOMBRE YOGURT DE FRESA Liquido pasteurizado y cremoso, obtenido de la mezcla de leche con DESCRIPCIN FSICA INGREDIENTES PRINCIPALES mermelada de fresa. Leche fresca 80% Probitico N 5 cepa 1% Azcar 9% Mermelada N 10 pH = 4,5 Grados Brix=28 Acido lctico= 0,8% - 1% Grados Dornic= 80 100 Grasa= 3% Bacterias lcticas: Lactobacillus Acidophillus, L.Casei, Bifidobacterium Sp, Streptococcus Termophillus. Producto alimenticio, de alto contenido proteico y agradable sabor a fresa. Susceptible durante la etapa de inoculacin - incubacin, ya que debe crearse las condiciones adecuadas para la proliferacin bacteriana. FORMA DE CONSUMO Y CONSUMIDORES POTENCIALES EMPAQUE Y PRESENTACIONES VIDA UTIL ESPERADA INSTRUCCIONES EN LA ETIQUETA CONTROLES ESPECIALES DURANTE DISTRIBUCIN Y COMERCIALIZACN Se debe controlar la temperatura durante la elaboracin, en el proceso de inoculacin e incubacin. Tambin, durante el proceso de transporte y comercializacin. El producto debe ser transportado de la fbrica a los mercados en vehculos acondicionados con frigorficas. Estas deben estar limpias y exentas de olores. cmaras Puede consumirse acompaado de frutas, cereales o solo. Para consumo en el hogar o en servicios de alimentos por parte de un pblico que no sea intolerable a la lactosa. Se envasa en botellas blancas de polietileno de alta densidad en presentacin de litro y un litro. 2 a 4 meses, completamente cerrado y bajo refrigeracin a temperaturas entre 2 y 8 grados. Una vez abierto, consumase en un mximo de una semana

CARACTERSTICAS FISICOQUMICAS, SENSORIALES Y MICROBIOLGICAS

CARACTERSTICAS DEL PRODUCTO

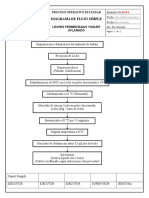

DIAGRAMA DE FLUJO PARA ELABORACIN DE YOGURT DE FRESA

RECEPCIN DE LA LECHE CONTROL DE CALIDAD ESTANDARIZACIN PASTEURIZACIN ENFRIADO INOCULACIN INCUBACIN ENFRIADO BATIDO FRUTADO ENVASADO ALMACENADO

REPORTE DE ANLISIS DE PELIGROS

ETAPA

PELIGRO

FACTORES DE RIESGO

MEDIDAS PREVENTIVAS Transporte refrigerado de la leche. Capacitacin a los proveedores y posterior control de la leche, que debe llegar a una temperatura adecuada a la planta (< 7C) Buenas Prcticas de Manufactura. Filtracin de la leche, limpieza del equipo, evaluar la efectividad del filtro.

ES PCC?

RECEPCIN DE LA LECHE

Presencia de microorganismos patgenos debido a insuficiente Falta de aseo en el ordeo enfriamiento durante el y/transporte. ordeo y transporte de Deficiencia en la refrigeracin la leche a la planta. para el transporte de la leche Contaminacin con desde el establo hacia la planta. patgenos por equipos, operarios u otras prcticas no higinicas. Residuos medicamentos veterinarios plaguicidas. de y/o

NO

Moscas, tierra, pelos.

ETAPA

PELIGRO Presencia microorganismos patgenos.

FACTORES DE RIESGO de Personal mal capacitado. Anlisis en zonas no estriles.

MEDIDAS PREVENTIVAS Buenas Prcticas de Laboratorio. Capacitacin constante el personal. Anlisis Obligatorio de antibiticos y ausencia de los mismos. Cumplimiento evaluacin y proveedor. TRAM > a 2 horas de requisitos, seguimiento al

ES PCC?

CONTROL DE CALIDAD DE LA LECHE

Determinacin errnea de Residuos de residuos de medicamentos medicamentos veterinarios y/o plaguicidas veterinarios por que no podrn controlarse en el encima de los lmites procesado posterior. permitidos (LMR) y/o plaguicidas. Equipos de evaluacin mal

NO

calibrados, uso de reactivos Tcnicas de anlisis Correcta limpieza de equipos y preparados de manera mal aplicadas. utensilios a utilizar en el anlisis. incorrecta. Muestreo inadecuado. De ser necesario el uso de reactivos, Contaminacin de la deben ser de procedencia confiable muestra para realizar los anlisis con el menor margen de error posible. Bajo contenido slidos totales. de Mezcla defectuosa de la leche y Adicin de leche en polvo o suero en azcar lo que deriva en un polvo para aumentar los slidos producto no uniforme. totales de la leche y disminuir grasa. Agitacin excesiva. NO

ESTANDARIZACIN

Baja viscosidad.

Precipitacin de fosfato, calcio y desnaturalizacin de la albmina.

ETAPA

PELIGRO Supervivencia bacterias contaminantes, principalmente patgenas.

FACTORES DE RIESGO de Fallas en el cumplimiento de los procedimientos operacionales de la pasteurizacin. las Personal no capacitado.

MEDIDAS PREVENTIVAS Controlar temperatura y tiempo de pasteurizacin. Controlar la limpieza del equipo, de la planta y las operaciones previas a la pasteurizacin. Capacitacin personal.

ES PCC?

PASTEURIZACIN

SI

ENFRIADO

Recontaminacin con bacterias, hongos o levaduras indeseables. No supervivencia del inoculo.

Control del contenido de cloro en el Aguas de enfriamiento agua de enfriamiento. Monitoreo de contaminadas. Temperatura del la temperatura. Calibracin de medio alcanzada incorrecta. termmetros.

NO

INOCULACIN

Acidificacin del producto o coagulacin insuficiente. Re contaminacin con bacterias, hongos o levaduras

Cantidad de inoculo incorrecta. Manipulacin inadecuada. Temperatura incorrecta.

Verificar la cantidad de inoculo (2 a 3% de cultivo). Monitorear la temperatura. Control de la higiene de los operarios, equipos, herramientas y ambientes. Programa de limpieza y desinfeccin de equipos, herramientas y ambientes.

SI

ETAPA

PELIGRO

FACTORES DE RIESGO

MEDIDAS PREVENTIVAS Monitorio contino temperatura. de la

ES PCC?

INCUBACIN

El exceso de El cambio de temperatura que fermentacin lctica y pueda ocurrir de manera que afecte al cambio en la formacin la accin mecnica. del gel hace que pierda suero por exudacin y para que adquiera su tpica consistencia. Personal no capacitado Acidificacin excesiva Aguas de contaminadas.

Que se mantenga el producto durante todo el proceso en reposo

SI

enfriamiento Enfriamiento brusco al producto. Monitoreo continuo del tiempo y la temperatura. Control del nivel de cloro activo libre del agua de enfriamiento.

ENFRIADO

NO

BATIDO

Formacin de cogulos por precipitacin de fosfatos, calcio y desnaturalizacin de la albmina.

Defectos en el uso del agitador, Capacitar al personal encargado de esta funcin, con respecto a los con el cual se realiza el batido. parmetros necesarios para esta Mal desempeo del personal etapa. (Temperatura menor a 15C, encargado. durante 5 minutos).

NO

Batido demasiado vigoroso o a No obtener la muy baja temperatura. consistencia de yogurt deseado. Baja viscosidad.

ETAPA

PELIGRO Contaminacin yogurt.

FACTORES DE RIESGO

MEDIDAS PREVENTIVAS Control de seleccin, limpieza y desinfeccin de las frutas con las que se elaborar el almbar. Trazabilidad de la materia prima. Capacitacin del personal.

ES PCC?

FRUTADO

del Presencia de microorganismos contaminantes propios de la fruta. Exceso de coloracin o Mal manejo de los porcentajes frutado. adecuados de almbar. Falta de personal. capacitacin del

SI

ENVASADO

Mal cerrado, no hermtico. Contaminacin qumica y microbiolgica en envases. Contaminacin qumica y microbiolgica en atmsfera durante el envasado. Producto sobrefermentado y por consiguiente muy acidificado.

Mal funcionamiento de maquina envasadora. Deficiencia en control de envases. Deficiencia en higiene del ambiente de envasado. Envasado incorrecto (sin pre-refrigeracin)

Revisin tcnica preventiva de equipos de envasado. Capacitacin a los proveedores y posterior control de los envases. Limpieza y control del ambiente de envasado. Capacitacin al personal de envasado para el buen uso adecuado de de pre-refrigeracin

NO

ETAPA

PELIGRO Crecimiento de microorganismos patgenos por fallas en la refrigeracin.

FACTORES DE RIESGO Mal funcionamiento de equipo de refrigeracin y cadena de frio (temperatura mayor a 8C)

MEDIDAS PREVENTIVAS Control de temperatura en la cava de refrigeracin. Control de funcionamiento del compresor de aire de la cava.

ES PCC?

ALMACENADO

NO

PUNTO CRTICO DE CONTROL: PASTEURIZACIN

PELIGRO a controlar: Supervivencia de microorganismos patgenos.

MEDIDAS DE CONTROL FRECUENCIA LMITES CRTICOS -Temperatura 80C Monitorear temperatura pasteurizacin. la de Continua Tiempo: 30minutos. ACCIN CORRECTIVAS Volver a pasteurizar, realizando pasteurizacin lenta para mejor coagulacin, destruir contaminantes e inactivar enzimas de la leche. La pasteurizacin baja o lenta no debe exceder los 100C para lograr una mejor respuesta al principio conservador del valor nutritivo de la leche.

-Temperatura 85C Tiempo: 15minutos.

-Temperatura 90C Tiempo: 5minutos.

PUNTO CRTICO DE CONTROL:

INOCULACION PELIGRO a controlar: - Supervivencia de microorganismos indeseables -

Acidificacin del producto Coagulacin insuficiente

MEDIDAS DE CONTROL

FRECUENCIA

LMITES CRTICOS

ACCIN CORRECTIVAS

Verificar que la cantidad del inoculo sean las efectivas para un producto de calidad.

Al inicio del proceso

Lo establecido por el estudio tcnico.

Si ha ocurrido acidificacin luego de la incubacin, tratar de contrarrestar en el frutado. Si ha ocurrido coagulacin insuficiente o la acidificacin es elevada programar nuevo lote y reformular el cultivo madre.

Supervisin de la higiene del personal manipulador, equipos, herramientas y ambientes.

Antes del proceso

Los establecidos en registros con respecto a buenas prcticas de manufactura

Programacin de nuevo lote si hay presencia de microorganismo patgenos por contaminacin en la manipulacin

MEDIDAS DE CONTROL

LMITES FRECUENCIA CRTICOS

ACCIN CORRECTIVAS

Monitorear la temperatura de inoculacin.

Continua

Los establecidos por el estudio tcnico

Calentamiento de la leche si ha disminuido la temperatura por debajo del ptimo.

Calibrar el termo registrador

Al comienzo del proceso

Coincidir en un rango de 1C

Reparar o reemplazar los termos registradores que no se ajustan al patrn.

PUNTO CRTICO DE CONTROL:

INCUBACIN PELIGROS a controlar: El exceso de fermentacin lctica y la accin mecnica.

MEDIDAS DE CONTROL

FRECUENCIA

LMITES CRTICOS

ACCIN CORRECTIVAS Si ocurre alguna variacin de la temperatura, tener un personal capacitado que pueda controlar. Verificar que el recipiente no sufra ningn movimiento.

Monitoreo de temperatura

la

Continuo

Temperatura mxima 42c Temperatura mnima 40c Reposo completo

Nulidad de la accin Continuo mecnica

PUNTO CRTICO DE CONTROL:

FRUTADO PELIGRO a controlar: Contaminacin del yogurt por presencia de microorganismos

patgenos.

MEDIDAS DE CONTROL

FRECUENCIA

LMITES CRTICOS

ACCIN CORRECTIVAS

Realizar la trazabilidad de la materia prima (fruta) con la que se preparar el almbar.

Continua

No deben haber presencia Separar de los frutos de microorganismos que presenten no patgenos. conformidades o no estn aptos para su uso en el frutado.

Verificar el conocimiento de los obreros sobre los parmetros adecuados de almbar para este proceso.

Cada proceso de formulacin.

De 8 a 10% de almbar.

Reformular la preparacin del yogurt hasta que la coloracin y sabor quede dentro de los establecido como lmites crticos.

También podría gustarte

- Practicas Pre-Profesionales Lacteos Del Mayo Eirl. Soritor 2Documento44 páginasPracticas Pre-Profesionales Lacteos Del Mayo Eirl. Soritor 2RoyderAún no hay calificaciones

- PIERDE PESO Transforma Lo Que Piensas y Sientes para Cambiar Lo Que Comes (Spanish Edition) by Cristina PetrattiDocumento175 páginasPIERDE PESO Transforma Lo Que Piensas y Sientes para Cambiar Lo Que Comes (Spanish Edition) by Cristina PetrattiZulynek AlvarezAún no hay calificaciones

- Informe Fermentacion - Tecnologia EnzimasDocumento25 páginasInforme Fermentacion - Tecnologia EnzimasAndy Neciosup TapiaAún no hay calificaciones

- Aplicaciones de La Fermentación Acética, Láctica y AlcohólicaDocumento8 páginasAplicaciones de La Fermentación Acética, Láctica y AlcohólicaKatya Aracely Huaman OrtizAún no hay calificaciones

- Elaboracion de Yogurt FrutadoDocumento20 páginasElaboracion de Yogurt FrutadoFRECIA ESTHEFANY BANEO YSUIZA100% (1)

- MontefinoDocumento58 páginasMontefinoZaida Morales63% (8)

- Plan de MarketingDocumento20 páginasPlan de MarketingDavid Escobar David67% (3)

- Haccp de PanDocumento80 páginasHaccp de PanRorman Lopez GarciaAún no hay calificaciones

- Aire AcondicionadoDocumento12 páginasAire AcondicionadoRorman Lopez GarciaAún no hay calificaciones

- CalderasDocumento10 páginasCalderasRorman Lopez GarciaAún no hay calificaciones

- Plan de Emergencia en CocinaDocumento4 páginasPlan de Emergencia en CocinaRorman Lopez Garcia0% (2)

- MSDS SucraloseDocumento5 páginasMSDS SucraloseRorman Lopez GarciaAún no hay calificaciones

- Calderas de VaporDocumento11 páginasCalderas de Vaporyen2704Aún no hay calificaciones

- Deshidratacion de AlimentosDocumento25 páginasDeshidratacion de AlimentosEL SITIO DE ERICAún no hay calificaciones

- CalderasDocumento21 páginasCalderasRorman Lopez GarciaAún no hay calificaciones

- Directices Etiquetado Nutricional Codex CXG - 002sDocumento8 páginasDirectices Etiquetado Nutricional Codex CXG - 002sRorman Lopez GarciaAún no hay calificaciones

- Jamon Norma Sanitaria Sobre Criterios Microbiologicos de Calidad JamonDocumento5 páginasJamon Norma Sanitaria Sobre Criterios Microbiologicos de Calidad JamonRorman Lopez GarciaAún no hay calificaciones

- Tesis UPV2195Documento268 páginasTesis UPV2195Marile Sarabia SaavedraAún no hay calificaciones

- EXPORTACIÓN AlgodonDocumento6 páginasEXPORTACIÓN AlgodonRorman Lopez GarciaAún no hay calificaciones

- Quimica LENNYDocumento10 páginasQuimica LENNYRorman Lopez GarciaAún no hay calificaciones

- Hidrodinamica Presentacion 0Documento26 páginasHidrodinamica Presentacion 0Maykol de la CruzAún no hay calificaciones

- Agroindustria en El PerúDocumento4 páginasAgroindustria en El PerúRorman Lopez GarciaAún no hay calificaciones

- Sistemas ColoidalesDocumento1 páginaSistemas ColoidalesRorman Lopez GarciaAún no hay calificaciones

- Proceso de Elaboración Del Yogurt FrutadoDocumento11 páginasProceso de Elaboración Del Yogurt FrutadoJhael Miranda Rojas50% (2)

- Productos Sin AzúcarDocumento6 páginasProductos Sin AzúcarLynxie7Aún no hay calificaciones

- Analisis de Datos. Leche y YogurtDocumento6 páginasAnalisis de Datos. Leche y Yogurtana milena ocampo barraganAún no hay calificaciones

- Elaboración de yogurtDocumento10 páginasElaboración de yogurtCris Medina PoolAún no hay calificaciones

- CalidadLecheDocumento34 páginasCalidadLecheBenja Vidal Lepe100% (1)

- YogurtDocumento5 páginasYogurtJULIAN CAMILO ROJAS SASTOQUEAún no hay calificaciones

- Diaposivas. ChiveríaDocumento8 páginasDiaposivas. ChiveríaDaniel ChangAún no hay calificaciones

- Emprrsa de RosquillasDocumento182 páginasEmprrsa de RosquillasMiguel Jesús AlvaradoAún no hay calificaciones

- Monografia de HeladosupeaDocumento40 páginasMonografia de Heladosupeamarco escobarAún no hay calificaciones

- Planta de Elaboracion de Productos CarnicosDocumento31 páginasPlanta de Elaboracion de Productos CarnicosSamuel David Sanchez GuzmanAún no hay calificaciones

- Modelo Canvas Plantilla WordDocumento1 páginaModelo Canvas Plantilla WordGerson Peroza100% (1)

- Modulo 1Documento3 páginasModulo 1ingrithAún no hay calificaciones

- Ejemplo de CuestionarioDocumento5 páginasEjemplo de Cuestionariojona geymerYT100% (1)

- Maquinaria para Lácteos-2Documento36 páginasMaquinaria para Lácteos-2pedroAún no hay calificaciones

- Elaboracion de Queso Mozzarela y Queso Tipo FrescoDocumento9 páginasElaboracion de Queso Mozzarela y Queso Tipo FrescoMichuz OrtizAún no hay calificaciones

- Precios CongeladosDocumento10 páginasPrecios CongeladosDiario TAGAún no hay calificaciones

- YOGURTDocumento17 páginasYOGURTJuan jose Alian contrerasAún no hay calificaciones

- La Leche y Sus DerivadosDocumento6 páginasLa Leche y Sus DerivadosNelvar Bárnaby Alvaro VargasAún no hay calificaciones

- Diagrama de Flujo Simple Yogurt AflanadoDocumento2 páginasDiagrama de Flujo Simple Yogurt AflanadoAura Cristina CYAún no hay calificaciones

- BOLIVIADocumento2 páginasBOLIVIAEvangelina FrattiniAún no hay calificaciones

- Alteración microbiana en lecheDocumento41 páginasAlteración microbiana en lecheEduardo Arroyo torresAún no hay calificaciones

- Practica de Laboratorio YogurtDocumento5 páginasPractica de Laboratorio YogurtNataly MaradiagaAún no hay calificaciones

- Guía para el desarrollo del componente práctico de Tecnología de LácteosDocumento42 páginasGuía para el desarrollo del componente práctico de Tecnología de LácteosyanAún no hay calificaciones