Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Conexionessoldadas

Conexionessoldadas

Cargado por

Andres Juan MoralesTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Conexionessoldadas

Conexionessoldadas

Cargado por

Andres Juan MoralesCopyright:

Formatos disponibles

Universidad de concepcin Facultad de Ingeniera Civil Departamento de Ing.

civil

ESTRUCTURAS METLICAS

CONEXIONES SOLDADAS

ALUMNOS: Hernn Hidalgo Romero Juan Correa Fuentes Minor Nozaki Uribe Mauricio Rubilar Burgos Manuel Salgado Figueroa Vctor Sols San Martn Roberto Proboste Sobarzo PROFESOR: Fernando Cerda FECHA: Mircoles 2 de Julio de 2008

Estructuras Metlicas Conexiones Soldadas ndice Introduccin Ventajas y Desventajas Tipos de Conexiones Mtodos de Soldaduras Tipos de Soldaduras Material de aporte Defectos de las uniones soldadas Resistencia al Diseo de Conexiones soldadas Conexiones en Soldaduras Pgina 2 2 3 3 4 4 5 8 10

Estructuras Metlicas Conexiones Soldadas 1. Introduccin

La prctica de la soldadura data de hace miles de aos. Se sabe que en la antigua Grecia se lograba la unin de piezas metlicas a travs del calor y golpes (forja) para obtener piezas compuestas con cierta resistencia mecnica. La soldadura se define como un proceso en el cual se realiza la unin de partes metlicas mediante calentamiento, para alcanzar un estado plstico con o sin el aporte de un material adicional de refuerzo. Tambin se conoce por soldadura al metal fundido que une dos piezas de metal, de la misma manera que realiza la operacin de derretir una aleacin para unir dos metales, pero diferente de cuando se soldan dos piezas de metal para que se unan entre si formando una unin soldada. Varios son los tipos, procesos, equipos utilizados y costos vinculados a este arte. Por ende, el presente anexo busca sintetizar de manera prctica y precisa los principales fundamentos de esta disciplina, entregando un documento que incluya principios tericos, experimentales y especialmente referenciales, permitiendo al lector orientarse de buena manera en el tema. 2. Ventajas y Desventajas 2.1. Ventajas El empleo de conexiones soldadas en vez de atornilladas o remachadas permite un ahorro de material (hasta de un 15%). La soldadura permite grandes ahorros en el peso del acero utilizado. Zona de aplicacin mucho mayor en conexiones. Las estructuras soldadas son estructuras ms rgidas debido a una unin directa. Permite una real continuidad en las estructuras. Proceso de unin silencioso. Permite una buena creacin de perfiles metlicos utilizados en ingeniera. La soldadura requiere menos trabajo y por lo tanto menos personal que la colocacin de remaches o tornillos (un soldador puede reemplazar una cuadrilla de remachadores). La soldadura permite una gran variedad de conexiones, cosa que no se puede con remaches o tornillos. Las conexiones soldadas son ms rgidas que las dems, lo cual permite una verdadera continuidad en la transmisin de elementos mecnicos entre miembros. Debido a la mayor resistencia del metal de aportacin las conexiones soldadas permiten una gran resistencia a la fatiga. Las estructuras soldadas pueden repararse muy fcilmente a diferencia del resto. Las conexiones soldadas han permitido la construccin de estructuras soldadas y "limpias". Las conexiones soldadas permiten ajustes de proyecto ms fcilmente que en otro tipo de conexiones. El trabajo de soldadura es silencioso comparado con el remachado. Hay un ahorro considerable en el clculo, detallado y montaje de las estructuras.

Estructuras Metlicas Conexiones Soldadas

2.2. Desventajas Las conexiones rgidas pueden no ser ptimas en el diseo. La revisin de las conexiones soldadas no es muy sencillo con respecto al resto. La creencia de la baja resistencia a la fatiga en conexiones soldadas (no se permite an en algunos puentes ferroviarios USA). 3. Tipos de Conexiones 3.1. Segn forma en que se conectan los elementos 3.1.1. Conexiones Apernadas: Proceso en el que se unen partes metlicas mediante un proceso mecnico en estado natural (sin calentamiento del perfil, ni de la conexin), permitiendo que las partes se unan sin alterar cada parte. 3.1.2. Conexiones Soldadas: Proceso en el que se unen partes metlicas mediante el calentamiento de sus superficies a un estado plstico, permitiendo que las partes fluyan y se unan con o sin la adicin de otro metal fundido. 3.1.3. Conexiones Mixtas: Es la combinacin en indistinta proporcin, de los procesos de unin metlica (puestas en un mismo proceso). 3.2. Segn esfuerzos que la conexin deba transmitir 3.2.1. Conexiones Rgidas: Se le denomina a aquellas conexiones que cuentan con una resistencia completa a momento, es decir, la rotacin se encuentra totalmente restringida. 3.2.2. Conexiones Simples: Se le denomina a aquellas conexiones que no oponen ninguna resistencia a la rotacin, por lo que no transmiten momento. 3.2.3. Conexiones Semi Rgidas: Se le denomina a aquellas conexiones cuyas caractersticas rotacionales caen en algn punto intermedio entre los dos tipos mencionados anteriormente 4. Mtodos de Soldaduras 4.1. SMAW (Shielded metal arc welding): Corresponde soldadura manual con electrodo, esta es la ms comn y antigua de los distintos procesos de soldadura por arco. 4.2. SAW: Corresponde a la soldadura por arco sumergido, en este tipo de soldadura el arco se establece entre la pieza a soldar y el electrodo, estando ambos cubiertos por una capa de flux granular (de ah su denominacin de arco sumergido). Por esta razn el arco est oculto. Algunos fluxes se funden para proporcionar una capa de escoria protectora sobre el bao de soldadura. El flux sobrante vuelve a ser de nuevo reutilizado. 4.3. GMAW: Este procedimiento, conocido tambin como soldadura MIG/MAG, consiste en mantener un arco entre un electrodo de hilo slido continuo y la pieza a soldar. Tanto el arco como el bao de soldadura se protegen mediante un gas que puede ser activo o inerte. El procedimiento es adecuado para unir la mayora de materiales, disponindose de una amplia variedad de metales de aportacin. 4.4. FCAW: Corresponde a la soldadura con hilos tubulares, es muy parecida a la soldadura MIG/MAG en cuanto a manejo y equipamiento se refiere. Sin embargo, el electrodo continuo no es slido si no que est constituido por un tubo metlico hueco que rodea al ncleo, relleno de flux. El electrodo se forma, a partir de una banda metlica que es conformada en forma de U en una primera fase, en cuyo interior se

Estructuras Metlicas Conexiones Soldadas

deposita a continuacin el flux y los elementos aleantes, cerrndose despus mediante una serie de rodillos de conformado. 4.5. EGW: Corresponde a la soldadura por electrogas, la cual es un desarrollo de la soldadura por electroescoria, siendo procedimientos similares en cuanto a su diseo y utilizacin. En vez de escoria, el electrodo es fundido por un arco, que se establece en un gas de proteccin, de la misma manera que en la soldadura MIG/MAG. Este mtodo se utiliza para soldar chapas con espesores desde 12 mm. hasta 100 mm., utilizndose oscilacin para materiales con espesores fuertes. Normalmente, la junta es una simple unin-I con una separacin. Las juntas- V tambin son utilizadas. Cuando la soldadura es vertical - como por ejemplo, en tanques de gran tamao -, se pueden conseguir importantes ahorros de coste, si se compara con la soldadura manual MIG/MAG. 4.6. ESW: Corresponde a la soldadura por electroescoria, comienza en el inicio del proceso de soldadura, se crea un arco entre el electrodo y la pieza a soldar. Cuando el flux de soldadura que se coloca en la junta se funde, se produce un bao de escoria que aumenta en profundidad. Cuando la temperatura de la escoria y por tanto su conductividad aumentan, el arco se extingue y la corriente de soldadura es conducida mediante la escoria fundida, donde la energa necesaria se produce por resistencia. Cada uno de estos mtodos posee una cierta nomenclatura y propiedades de electrodos, la que pueden ser encontradas en el ICHA 2000 Tomo I (captulo 4: Conexiones), o bien del manual AISC-LRFD. A modo de ejemplo se mostrar la nomenclatura para electrodos SMAW: Propiedades del electrodo 48 1 6 A1 480 Posicin Caractersticas del Composicin del Electrodo MPa * recubrimiento** metal de soldadura * 1 = Todos los planos, vertical, arriba (sobre la cabeza) y horizontal 2 = Solamente plano y horizontal ** 5, 6, 8 = Poco hidrgeno E

Estructuras Metlicas Conexiones Soldadas 5. Detallamiento de soldaduras precalificadas

Se denominas soldaduras precalificadas a aquellas que pueden ejecutarse sin la necesidad de hacer pruebas de preclasificacin de las normas AWS, que tienen por objeto determinar las dimensiones, suministro elctrico (voltaje e intensidad), velocidad, entre otros, con el fin de obtener la resistencia especificada. Las tablas de detallamiento pueden ser encontradas en el ICHA 2000 o en el manual AISC-LRFD. A modo de ejemplo mostraremos una.

Estas tablas contienen informacin respecto de las separaciones entre planchas a soldar, espesores, tratamientos de los bordes, tolerancias, entre otros. Tambin se indica la designacin (Joint designation, por ejemplo B-L1a por una soldadura de bordes rectos con plancha de respaldo), la cual puede mencionarse en los planos de detallamiento en vez de la simbologa usada corrientemente, tambin mostrada en las tablas. Los smbolos utilizados en las figuras pueden reconocerse en la tabla 4-53, donde los trminos significan: ! Back : Soldadura de respaldo ! Fillet : Soldadura de filete ! Plug or slot : Soldadura de tapn ! Groove or butt : Soldadura de tope o relleno. Dentro de esta ltima se reconocen los siguientes tipos: ! Square : Bordes rectos ! V : Bevel ! Bevel : Un borde biselado y otro recto ! U : Bordes biselados en U ! J : Un borde biselado en U y otro recto ! Flare V : Soldadura de relleno entre dos superficies curvas ! Flare Bevel : Soldadura de relleno entre una superficie curva y una recta ! Backing : Plancha de respaldo ! Spacer : Platina de respaldo ! Field Weld : Soldadura de terreno ! Flush : Terminacin lisa ! Convex : Soldadura de terminacin convexa

Estructuras Metlicas Conexiones Soldadas

Estructuras Metlicas Conexiones Soldadas

6. Tipos de Soldaduras 6.1. Penetracin (Parcial o Completa): Se obtienen depositando metal de aportacin entre dos placas que pueden, o no, estar alineadas en un mismo plano. Pueden ser de penetracin completa o parcial, segn que la fusin de la soldadura y el metal base abarque todo o parte del espesor de las placas, o de la ms delgada de ellas. 6.2. Filete o Cordn: Se obtienen depositando un cordn de metal de aportacin en el ngulo diedro formado por dos piezas. Su seccin transversal es aproximadamente triangular. 6.3. Ranura o Tapn: Las soldaduras de tapn y de ranura se hacen en placas traslapadas, rellenando por completo, con metal de aportacin, un agujero, circular o alargado, hecho en una de ellas, cuyo fondo est constituido por la otra. 7. Material de Aporte Material base que se est soldando, teniendo especial cuidado en aceros con altos contenidos de carbn u otros elementos aleados, y de acuerdo con la posicin en que se deposite la soldadura. Se seguirn las instrucciones del fabricante respecto a los parmetros que controlan el proceso de soldadura, como son voltaje, amperaje, polaridad y tipo de corriente. La resistencia del material depositado con el electrodo ser compatible con la del metal base. Para que una soldadura sea compatible con el metal base, tanto el esfuerzo de fluencia mnimo como el esfuerzo mnimo de ruptura en tensin del metal de aportacin depositado, sin mezclar con el metal base, deben ser iguales o ligeramente mayores que los correspondientes del metal base. Por ejemplo, las soldaduras manuales obtenidas con electrodos E60XX o E70XX1, que producen metal de aportacin con esfuerzos mnimos especificados de fluencia de 331 y 365 MPa (3.400 y 3.700 kg/cm!), respectivamente, y de ruptura en tensin de 412 y 481 MPa (4.200 y 4.900 kg/cm!), son compatibles con el acero A36, cuyos esfuerzos mnimos especificados de fluencia y ruptura en tensin son 250 y 400 MPa (2.530 y 4.080 kg/cm!), respectivamente. 8. Defectos de las uniones soldadas 8.1. Fisuras: Son discontinuidades por rotura local, provocadas por enfriamiento o esfuerzos transmitidos, esto debido principalmente al empleo de electrodos inadecuados y la excesiva rigidez de las piezas a unir. Las fisuras son peligrosas ya que producen una disminucin de la seccin resistente y facilitan la corrosin. 8.2. Cavidades y poros: Son provocadas por residuos ajenos al proceso, es decir, falta de limpieza y preparacin. Tambin se pueden provocar por la excesiva intensidad de corriente que calienta los electrodos. 8.3. Inclusiones slidas: Cualquier materia extraa, que quede aprisionada en el metal fundido, diferente de los metales de base y de aportacin de la soldadura constituyen una inclusin slida. Las ms frecuentes son las escorias, los xidos y las inclusiones metlicas. Los efectos de ests inclusiones pueden ser amplificados cuando la estructura comienza a prestar servicios. 8.4. Defectos de fusin: Este tipo de defectos se deben principalmente a la falta de ligazn entre el metal de aportacin y el metal de base o entre las diferentes pasadas del cordn. Se puede presentar en los bordes, falta de fusin lateral, entre pasadas y en la raz.

Estructuras Metlicas Conexiones Soldadas 8.5. Falta de penetracin: Es debida a una fusin parcial de los bordes provocando discontinuidades de los mismos. Es provocada principalmente por una separacin incorrecta de los elementos a unir durante el soldeo, al empleo de electrodos excesivamente gruesos, a una velocidad de avance excesiva o a una baja intensidad. Este defecto provoca una disminucin de la resistencia de la unin. 8.6. Defectos de forma: Se deben a la falta de geometra de la superficie externa en relacin con el perfil correcto esperado. Cabe mencionar que todas estas anomalas puedes ser detectadas utilizando distintas inspecciones, entre las cuales encontramos: inspeccin visual, con lquidos penetrantes, con partculas magnticas, radiogrfica y por ultrasonidos 9. Resistencia al Diseo de Conexiones soldadas

Se debe considerar la ecuacin que describe la resistencia nominal de una conexin soldada, esta es:

#%F $ A %Rn = " BM BM ! %FW $ AW

Donde FBM es la resistencia nominal del metal base, ABM rea de la seccin transversal del metal base, FW es la resistencia nominal del metal de aporte (Electrodo) Para el diseo de conexiones soldadas se deben considerar: a.- Se debe ver donde va soldado el empalme. Esto puede ser el ala o alma. b.- Calcular el momento plstico para el ala o alma respectivamente. c.- Con este valor se calcula la resistencia de empalme para la conexin (Resistencia ltima). Se debe usar la siguiente frmula o calcular directamente la resultante de compresin o traccin dada la expresin:

C =T =

M P ( ala alma ) H

donde H se obtiene de las propiedades de cada perfil (perfiles ICHA) d.- Establecer un criterio de eleccin de las dimensiones de la placa a utilizar, dado por el traspaso de esfuerzos. e.- Las dimensiones calculadas anteriormente se deben verificar utilizando el anlisis de fluencia del rea bruta y el de fractura del rea efectiva. El anlisis es anlogo a lo visto en el curso inicialmente. El espesor de la placa se obtiene de la fluencia del rea bruta, igualando esta resistencia a la resistencia de empalme. Utilizando este valor para evaluar la resistencia por fractura del rea efectiva, se evala el prediseo hecho comparando esta resistencia a la resistencia de empalme.

Estructuras Metlicas Conexiones Soldadas

f.- Si el valor de la resistencia por fractura del rea efectiva es menor que el valor de la resistencia ltima, se debe iterar aumentando el espesor de la placa hasta que la oferta iguale o supere a la demanda. (Resistencia de diseo mayor a Resistencia ltima). g.- Conocidas las dimensiones de la placa, usando el valor del espesor, se puede estimar el filete de soldadura. Para ello se utilizar la siguiente tabla:

Tamao mnimo de filetes (mm) Espesor de la parte ms Tamao del Filete gruesa conectada (mm) hasta 6 3 ms de 6 menos de 13 5 ms de 13 menos de 19 6 ms de 19 8

h.- Con los valores del filete de soldadura y el electrodo usado, se puede determinar la resistencia al corte de filetes (en T/cm) con la siguiente tabla:

Resistencia al Corte de Filetes (Ton/cm) Tamao del Filete (mm) 3 5 6 8 10 12 16

!R n

Electrodo (AWS) E60XX E70XX 0,402 0,469 0,67 0,782 0,804 0,938 1,072 1,251 1,34 1,563 1,608 1,876 2,144 2,501

i.- Conocida la resistencia al corte del filete, se calcula la resistencia nominal de la conexin, multiplicando este valor por el permetro de contacto (placa - perfil). } j.- Para evaluar el diseo, se compara la resistencia nominal de la conexin con la resistencia de empalme. Si esta resistencia es mayor que la de diseo (conexin), se debe aumentar el filete de soldadura, hasta que el proceso iterativo sea convergente. k.- En el caso del ala inferior, el anlisis es anlogo, con la diferencia de que se debe aumentar el ancho de la placa de manera que se mejoren las condiciones de posicin.

Estructuras Metlicas Conexiones Soldadas

10

10. Conexiones en soldaduras Conexiones de elementos: En el estudio de conexiones de elementos, debemos tener en cuenta, esta parte del capitulo J del AISC, dado que en este habla de los modos de falla que se pueden presentar en la conexin. 1. Resistencia de elementos en traccin (a) En el caso de fluencia a de elementos conectados traccin:

Rn = Fy Ag

! = 0.90( LRFD)

! = 1.67( ASD)

(b) En el caso de rotura de elementos conectados a traccin:

Rn = Fu Ae ! = 0.75( LRFD) ! = 2.00( ASD) Ae = An ! 0.85 Ag

2. Resistencia de elementos en corte. (a) En el caso de corte por fluencia del elemento:

Rn = 0.60 Fy Ag

! = 1.00( LRFD)

! = 1.50( ASD)

(c) En el caso de corte por ruptura del elemento:

Rn = 0.60 Fu Anv ! = 0.75( LRFD) ! = 2.00( ASD) Anv = rea sujeta a corte.

3. Bloque de corte.

Rn = 0.60 Fu Anv + U bs Fu Ant ! 0.6 Fy Agv + U bs Fu Ant ! = 0.75( LRFD) ! = 2.00( ASD)

4. Resistencia de elementos en compresin Para KL r ! 25

Pn = Fy Ag

! = 0.90( LRFD) ! = 1.67( ASD) Para KL r > 25 se aplican disposiciones capitulo E.

Estructuras Metlicas Conexiones Soldadas

11

Diseo de conexiones: Para el diseo de conexiones nos basaremos en los elementos que se utilizan para los distintos tipos de solicitaciones que se ve sometida la conexin: Para ello haremos una clasificacin de elementos y luego veremos cuales son los que sirven para cada tipo de conexin definida por el AISC. CLASIFICACIN DE TIPOS DECONEXIONES Armado de conexiones a cortante: Dos ngulos Un ngulo Una placa soldada Placa extremo a cortante Conexin con T Placa de asiento o ngulo Conexiones a momento Patines soldados Placas en patines soldadas Placas en patines atornilladas Tes cortadas ngulos en patines Placas de extremo a momento CLASIFICACIN DE CONEXIONES VIGA-COLUMNA Todas las tcnicas dependen de la longitud de los miembros su diagrama de momento y de la magnitud de los mismos. Totalmente empotrada FR o tipo 1 Patines soldados Placa en patines y soldada o atornillada Tes cortadas A Momento con placa extrema extendida Parcialmente empotradas/articuladas PR o Tipo 2 ngulos dobles Un ngulo Placa soldada (oreja) Placa de extremo en cortante Placa de asiento Parcialmente empotradas PR o tipo 3 Placa de extremo recortada Un ngulo por patn Dos ngulos por patines

Estructuras Metlicas Conexiones Soldadas

12

Para saber en que tipo de solicitacin cae una conexin utilizaremos el siguiente grafico:

También podría gustarte

- Proceso SMAW, e 20 MM, E7018, D 4 MM, HI 8 KJ/CM, Junta Tipo VDocumento2 páginasProceso SMAW, e 20 MM, E7018, D 4 MM, HI 8 KJ/CM, Junta Tipo VAdrianos CoelloAún no hay calificaciones

- Ficha Tecnica Bandeja Lisa Galv. Origen 1.5mmDocumento5 páginasFicha Tecnica Bandeja Lisa Galv. Origen 1.5mmDarwin LeònAún no hay calificaciones

- Perfiles de Chapa PlegadaDocumento27 páginasPerfiles de Chapa Plegadagluna29Aún no hay calificaciones

- Puente Colgante Principios PDFDocumento28 páginasPuente Colgante Principios PDFEsteban Arias ZeaAún no hay calificaciones

- Conexiones Empernadas 1Documento10 páginasConexiones Empernadas 1José CardAún no hay calificaciones

- Cap 7 Conexiones SoldadasDocumento56 páginasCap 7 Conexiones SoldadasyimygmAún no hay calificaciones

- Cuestionario Curso Estructuras MetálicasDocumento13 páginasCuestionario Curso Estructuras MetálicasAndre RoaAún no hay calificaciones

- Cuarta Tarea Soldaduras de FileteDocumento23 páginasCuarta Tarea Soldaduras de FileteRayanAlfred100% (1)

- Tipos de Conexiones en Estructuras de Acero PDFDocumento11 páginasTipos de Conexiones en Estructuras de Acero PDFTEOFILO QUISPEAún no hay calificaciones

- Inspección de Juntas SoldadasDocumento23 páginasInspección de Juntas SoldadasrodrigoAún no hay calificaciones

- Conexiones ApernadasDocumento54 páginasConexiones ApernadasCristina100% (2)

- Tema V. - CONEXIONESDocumento21 páginasTema V. - CONEXIONESMarcelo GutiérrezAún no hay calificaciones

- Tabla PerfilesDocumento11 páginasTabla PerfilesFranz Rolando MartinezAún no hay calificaciones

- Diseño Vigas Compuestas 22-v1Documento49 páginasDiseño Vigas Compuestas 22-v1Bastian Alvarez100% (1)

- Diseño de Placas Base para ColumnasDocumento18 páginasDiseño de Placas Base para ColumnasLuis LeivaAún no hay calificaciones

- Clases Unidad II 15-05-2020Documento36 páginasClases Unidad II 15-05-2020Henry VelasquezAún no hay calificaciones

- Procesos de SoldaduraDocumento13 páginasProcesos de SoldaduraCristiano Alejandro CortesAún no hay calificaciones

- Galpones IndustrialesDocumento44 páginasGalpones IndustrialesRaul Bedoya HerediaAún no hay calificaciones

- "Diseño de Losa de Puente (Simplemente Apoyada) y Diseño de Estribo de Concreto Ciclópeo" 19 10Documento20 páginas"Diseño de Losa de Puente (Simplemente Apoyada) y Diseño de Estribo de Concreto Ciclópeo" 19 10Antoni Paolo Reynoso CanicaniAún no hay calificaciones

- Manual para Pisos PostensadosDocumento20 páginasManual para Pisos PostensadosSantos SantosAún no hay calificaciones

- Temario - M4T4 - Depósitos Prefabricados y MetálicosDocumento63 páginasTemario - M4T4 - Depósitos Prefabricados y MetálicosMario GuillenAún no hay calificaciones

- Conexiones en EdificiosDocumento121 páginasConexiones en EdificiosAlejandro Suárez OspinaAún no hay calificaciones

- Conexiones Vigas Columnas en AceroDocumento31 páginasConexiones Vigas Columnas en AceroMartin Felipe100% (1)

- Memoria de Calculo Soldadura PDFDocumento16 páginasMemoria de Calculo Soldadura PDFNelson Eduardo Zárate SalazarAún no hay calificaciones

- Control de Calidad en SoldadurasDocumento33 páginasControl de Calidad en SoldadurasmiguelmachacaAún no hay calificaciones

- Sesion2 LPEM G2Documento30 páginasSesion2 LPEM G2Melvin Alanya EspinozaAún no hay calificaciones

- S03 2017 02 Diseño en Compresión y Vigas T PDFDocumento19 páginasS03 2017 02 Diseño en Compresión y Vigas T PDFJaimeTitoAún no hay calificaciones

- Capitulo X Clasificaciòn de Los AcerosDocumento39 páginasCapitulo X Clasificaciòn de Los AcerosJose Luis Valin RiveraAún no hay calificaciones

- Acero (Nave Industrial)Documento14 páginasAcero (Nave Industrial)Eduadro Cortez100% (1)

- Puente PescaderoDocumento41 páginasPuente PescaderoIvan Trevejo Quinto100% (1)

- Conexiones de AceroDocumento24 páginasConexiones de AceroClaudiaC.AguilarAún no hay calificaciones

- Pandeo y FlexotraccionDocumento4 páginasPandeo y FlexotraccionMarlenySandovalAún no hay calificaciones

- Diseño de Puente de AceroDocumento19 páginasDiseño de Puente de AceroEdison Cruz Ayarquispe LopezAún no hay calificaciones

- Completo Tesis Calificacion de Una ConexiónDocumento212 páginasCompleto Tesis Calificacion de Una ConexiónCarlos Mauricio Torres TorresAún no hay calificaciones

- Estructuras MetalicasDocumento12 páginasEstructuras MetalicasLuka Heinrich LevAún no hay calificaciones

- Aceros EcuadorDocumento20 páginasAceros EcuadorRicardo C.Aún no hay calificaciones

- Programa Diseño Revisión Placa Base Anclas Columnas Acero Tesis U Puebla México 2Documento0 páginasPrograma Diseño Revisión Placa Base Anclas Columnas Acero Tesis U Puebla México 2cocococo1100% (1)

- Conexiones Metalicas PDFDocumento25 páginasConexiones Metalicas PDFMich SusañaAún no hay calificaciones

- Tesis Fundacion PostesDocumento117 páginasTesis Fundacion PostesyuzmelyAún no hay calificaciones

- DSI DYWIDAG Sistema de Pretensado Con Barra LADocumento16 páginasDSI DYWIDAG Sistema de Pretensado Con Barra LAJaime Novak DavilaAún no hay calificaciones

- 04 UnionesDocumento56 páginas04 UnionesJean Pierre AlvarezAún no hay calificaciones

- SJI TecnicalDigest8 EspañolDocumento94 páginasSJI TecnicalDigest8 EspañolHeri VillaAún no hay calificaciones

- Diapositivas FinalesDocumento16 páginasDiapositivas FinalesJVHJVAún no hay calificaciones

- Flexion en Vigas 2Documento38 páginasFlexion en Vigas 2Andy Greey Mera VásquezAún no hay calificaciones

- Ventajas de Las Estructuras MetalicasDocumento7 páginasVentajas de Las Estructuras MetalicasMilitza HuertaAún no hay calificaciones

- Estructuras de Hormigón ArmadoDocumento68 páginasEstructuras de Hormigón ArmadoYasmany Sevillano OportoAún no hay calificaciones

- Formulas ACIDocumento8 páginasFormulas ACIgambito escobarAún no hay calificaciones

- Vibraciones en Puentes PeatonalesDocumento10 páginasVibraciones en Puentes PeatonalesWalter PiracocaAún no hay calificaciones

- Conexiones Atornilladas Cargadas Excéntricamente y Notas Históricas Sobre Los RemachesDocumento8 páginasConexiones Atornilladas Cargadas Excéntricamente y Notas Históricas Sobre Los RemachesAlvaroAún no hay calificaciones

- Soldadura en Estructuras MetlicasDocumento10 páginasSoldadura en Estructuras MetlicasHernan HdgAún no hay calificaciones

- Conexiones PrecalificadasDocumento7 páginasConexiones Precalificadasmedardo77Aún no hay calificaciones

- Armaduras de AceroDocumento5 páginasArmaduras de AceroRaul Torres Villalobos0% (1)

- Conexiones SoldadasDocumento5 páginasConexiones SoldadasYane Mora0% (2)

- Procesos de Fabricación. Unidad 5. Procesos de SoldaduraDocumento50 páginasProcesos de Fabricación. Unidad 5. Procesos de SoldaduraJesús FloresAún no hay calificaciones

- Conexiones SoldadurasDocumento18 páginasConexiones SoldadurasDiego MerchanAún no hay calificaciones

- SOLDADURADocumento94 páginasSOLDADURASicea IngenieriaAún no hay calificaciones

- Cap 14 Conexiones SoldadasDocumento13 páginasCap 14 Conexiones SoldadasOscar MoratoAún no hay calificaciones

- Soldaduras en Estructuras MetálicasDocumento11 páginasSoldaduras en Estructuras MetálicasBryan Anthony Rivera CcenteAún no hay calificaciones

- Conexiones Soldadas-1Documento18 páginasConexiones Soldadas-1Diego MerchanAún no hay calificaciones

- Conexiones EstructuralesDocumento11 páginasConexiones Estructuralescoolgial2003Aún no hay calificaciones

- Informe de Taller SoldaduraDocumento27 páginasInforme de Taller SoldaduraNayeli Del CarpioAún no hay calificaciones

- Idealización, Cálculos y Diseño de Union de Elementos Estructurales Metalicos Con Soldaduras.Documento33 páginasIdealización, Cálculos y Diseño de Union de Elementos Estructurales Metalicos Con Soldaduras.Antonio YriarteAún no hay calificaciones

- Clase 4 - SoldadurasDocumento28 páginasClase 4 - Soldadurassealco.ltdaAún no hay calificaciones

- Tuberias de RecoleccionDocumento15 páginasTuberias de RecoleccionlilianaAún no hay calificaciones

- Aceros para CuchillosDocumento44 páginasAceros para CuchillosgpagliardiniAún no hay calificaciones

- CMM2 - Practico 4 - Teorias de FallaDocumento5 páginasCMM2 - Practico 4 - Teorias de FallaCristian Cardenas RiveraAún no hay calificaciones

- 21 0 6ta Participación - NiqueladoDocumento55 páginas21 0 6ta Participación - NiqueladoEdward R KaolinAún no hay calificaciones

- Especificaciones Tecnicas CaptacionDocumento33 páginasEspecificaciones Tecnicas CaptacionBicilino AntezanaAún no hay calificaciones

- Electrodos Especif - AwsDocumento2 páginasElectrodos Especif - AwsMario PinedaAún no hay calificaciones

- Especificaciones Tecnicas Nuevo Pozo Oscuro 1Documento29 páginasEspecificaciones Tecnicas Nuevo Pozo Oscuro 1Carlos Ilich Pingo BayonaAún no hay calificaciones

- Catalogo TugaltDocumento32 páginasCatalogo TugaltVladimir Lopez ZamoraAún no hay calificaciones

- Remaches en AviacionDocumento10 páginasRemaches en AviacionDiegoErickAún no hay calificaciones

- Reglamento para El Transporte y Seguridad Del GLPDocumento32 páginasReglamento para El Transporte y Seguridad Del GLPSonico Guzman VargasAún no hay calificaciones

- TDS Activox 101Documento4 páginasTDS Activox 101Jose BresciaAún no hay calificaciones

- TT de Los AcerosDocumento32 páginasTT de Los AcerosFedericoPinto100% (1)

- 2.-Ensayo CONO TIPO PECKDocumento9 páginas2.-Ensayo CONO TIPO PECKJhonathan Delgado VillagarayAún no hay calificaciones

- Informe de Pulido MetalesDocumento3 páginasInforme de Pulido MetalesDaniel GTAún no hay calificaciones

- Alcantarilla Tipo Marco 2.00x1.00m PDFDocumento5 páginasAlcantarilla Tipo Marco 2.00x1.00m PDFPaul SevanAún no hay calificaciones

- Trabajo Final de Acero Ivan CisnerosDocumento29 páginasTrabajo Final de Acero Ivan CisnerosHéctor M. PauthAún no hay calificaciones

- Analisis de Ruptura. CONCRETO PRETENSADO - TRABAJO 2 - GEORGINA FUENTESDocumento22 páginasAnalisis de Ruptura. CONCRETO PRETENSADO - TRABAJO 2 - GEORGINA FUENTESgeorginaAún no hay calificaciones

- Motores para Bombas de AguaDocumento22 páginasMotores para Bombas de AguaJaviStg1Aún no hay calificaciones

- Lab.1 - Ensayo TraccionDocumento9 páginasLab.1 - Ensayo TraccionElias Gonzalez MoralesAún no hay calificaciones

- 4 Tec. Mecanizado 4.3Documento18 páginas4 Tec. Mecanizado 4.3ronalvillaAún no hay calificaciones

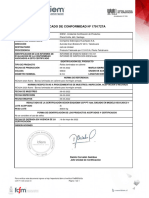

- Certificado de Conformidad #1791727ADocumento1 páginaCertificado de Conformidad #1791727AIgnacio CardenasAún no hay calificaciones

- TrazadoDocumento18 páginasTrazadoLuisfersd529Aún no hay calificaciones

- Unidad 4. Ingeniería de DetalleDocumento91 páginasUnidad 4. Ingeniería de DetalleEnrique AvilaAún no hay calificaciones

- Final-Pedro Lainez LozadaDocumento16 páginasFinal-Pedro Lainez LozadaEV ContrerasAún no hay calificaciones

- Thyssen Aceros y Servicios S.A.: Thyrapid 3243 ®Documento2 páginasThyssen Aceros y Servicios S.A.: Thyrapid 3243 ®Rolando CastilloAún no hay calificaciones

- NombreDocumento2 páginasNombreVanessa Vilca LetonaAún no hay calificaciones

- RA1-201 Abrazadera o Collarin V Junio6-08Documento12 páginasRA1-201 Abrazadera o Collarin V Junio6-08jcyepes12Aún no hay calificaciones