Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Metalografia

Cargado por

Pasteles QsrTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Metalografia

Cargado por

Pasteles QsrCopyright:

Formatos disponibles

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

TCNICAS EXPERIMENTALES EN METALURGIA

Unidad temtica n 7: Ensayos Mecnicos 7.1.: Propiedades mecnicas Los materiales se seleccionan para diversas aplicaciones y componentes adecuando las propiedades del material a las condiciones funcionales requeridas por el componente. El primer paso en el proceso de seleccin requiere que se analice la aplicacin para determinar las caractersticas ms importantes que debe poseer el material. Debe ser el material resistente, rgido o dctil? Estar sometido a la aplicacin de una gran fuerza, o a una fuerza sbita intensa, a un gran esfuerzo, a elevada temperatura o a condiciones de abrasin? Una vez determinadas las propiedades requeridas se selecciona el material apropiado usando datos que se encuentran en los manuales. Sin embargo, se debe saber cmo se obtienen las propiedades listadas en los manuales, saber qu significan y darse cuenta que resultan de pruebas ideales que pueden no aplicarse con exactitud a casos reales de la ingeniera. En esta unidad se estudiarn diversos ensayos que se utilizan para medir cmo se comporta un material al aplicarle una fuerza. Los resultados de estas pruebas constituyen las propiedades mecnicas del material. 7.2.: Ensayos de dureza Es difcil definir la propiedad de "dureza", excepto en relacin con la prueba empleada en particular para determinar su valor. Debe tenerse en cuenta que un nmero o valor de dureza no puede utilizarse directamente en trabajos de diseo, como se puede hacer con un valor de resistencia a la tensin, ya que los nmeros de dureza no tienen significado intrnseco. La dureza no es una propiedad fundamental de un material, sino que est relacionada con las propiedades elsticas y plsticas. El valor de dureza obtenido en una prueba determinada sirve slo como comparacin entre materiales o tratamientos. El procedimiento de prueba y la preparacin de la muestra suelen ser sencillos y los resultados pueden utilizarse para estimar otras propiedades mecnicas. La prueba de dureza se utiliza ampliamente para inspeccin y control. El tratamiento trmico o el trabajo efectuado en una pieza metlica resulta generalmente en un cambio de dureza. Cuando se establece el valor resultante de la dureza de un tratamiento trmico a un material dado por un proceso determinado, esa estimacin proporcionar un mtodo rpido y sencillo (de inspeccin y control) para el material y proceso particulares. Las diversas pruebas de dureza se pueden dividir en tres categoras: - Dureza elstica - Resistencia al corte o abrasin - Resistencia a la indentacin

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

14

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Figura 7.1.: Escleroscopio para mediciones de dureza.

7.2.a: Dureza Elstica Este tipo de dureza se mide mediante un escleroscopio (figura 7.1), que es un dispositivo para medir la altura de rebote de un pequeo martillo con emboquillado de diamante, despus de que cae por su propio peso desde una altura definida sobre la superficie de la pieza a prueba. El instrumento tiene por lo general un disco autoindicador tal que la altura de rebote se indica automticamente. Cuando el martillo es elevado a su posicin inicial, tiene cierta cantidad de energa potencial. Cuando es liberada, esta energa se convierte en energa cintica hasta que golpea la superficie de la pieza a prueba. Alguna energa se absorbe al formar la impresin, y el resto regresa al martillo al rebotar ste. La altura de rebote se indica por un nmero sobre una escala arbitraria tal que cuanto mayor sea el rebote, mayor ser el nmero y la pieza a prueba ser ms dura. Esta prueba es realmente una medida de la resistencia del material, o sea, la energa que puede absorber en el intervalo elstico. 7.2.b: Resistencia al corte o abrasin - Prueba de rayadura Esta prueba la ide Friedrich Mohs. La escala consta de diez minerales estndar arreglados siguiendo un orden de incremento de dureza. El talco es el 1, el yeso el 2, etc., hasta el 9 para el corindn y el 10 para el diamante. Si un material desconocido es rayado apreciablemente por el 6 y no por el 5, el valor de dureza est entre 5 y 6. Esta prueba no se ha utilizado mucho en Metalurgia, pero an se emplea en Mineraloga. La principal desventaja es que la escala de dureza no es uniforme. Cuando la dureza de los minerales es examinada por otro mtodo de prueba de dureza, se encuentra que los valores estn muy cercanos entre 1 y 9 y que hay gran diferencia en dureza no cubiertas entre 9 y 10.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

15

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

- Prueba o ensayo de lima. La pieza a prueba se somete a la accin de corte de una lima de dureza conocida, para determinar si se produce un corte visible. Las pruebas comparativas con una lima dependen del tamao, forma y dureza de la lima, de la velocidad, presin y ngulo de limado durante la prueba, y de la composicin y tratamiento trmico del material a prueba. La prueba generalmente se emplea en la industria como aceptacin o rechazo de una pieza. En muchos casos, sobre todo con aceros para herramientas, cuando el acero se trata trmicamente, ser suficientemente duro, tal que si se pasa una lima por la superficie, sta no se cortar. No es raro encontrar especificaciones de tratamiento trmico que digan simplemente "tratar trmicamente hasta que el material tome dureza a prueba de lima". Al pasar una lima por la superficie, se puede examinar con rapidez un gran numero de partes tratadas trmicamente para determinar si el tratamiento ha sido satisfactorio. 7.2.c: Resistencia a la indentacin. Esta prueba generalmente se utiliza imprimiendo en la muestra, la que est en reposo sobre una plataforma rgida, un marcador o indentador de geometra determinada, bajo una carga esttica conocida que se aplique directamente o por medio de un sistema de palanca. Dependiendo del sistema de prueba, la dureza se expresa por un nmero inversamente proporcional a la profundidad de la indentacin para una carga y marcador especificados, o proporcionales a una carga media sobre el rea de mella. Los mtodos ms comunes para pruebas de dureza por indentacin se describen enseguida. - Prueba o ensayo de dureza Brinell El probador de dureza Brinell generalmente consta de una prensa hidrulica vertical de operacin manual, diseada para forzar un marcador de bola dentro de la muestra (figura 7.2a). El procedimiento estndar requiere que la prueba se haga con una bola de 10 mm de dimetro bajo una carga de 3000 kg para metales ferrosos y 500 kg para metales no ferrosos. Para metales ferrosos, la bola bajo presin es presionada dentro de la muestra a prueba por lo menos durante 10 seg.; para metales no ferrosos el tiempo es 30 seg. El dimetro de la impresin producida es medido por medio de un microscopio que contiene una escala ocular, generalmente graduada en dcimos de milmetro, que permite estimaciones de hasta casi 0.05 mm. El nmero de dureza Brinell (HB) es la razn de la carga de kilogramos al rea en milmetros cuadrados de la impresin, y se calcula mediante la frmula: HB = donde: L = carga de prueba, kg D = dimetro de la bola, mm d = dimetro de la impresin, mm Por lo general no se necesita hacer el clculo, ya que hay tablas para convertir el dimetro de la grabacin observada al nmero de dureza Brinell (consltese la tabla en fotocopia anexa). L ( D/2)(D - D2 - d2 )

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

16

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

a)

b)

Figura 7.2.: a) Probador de dureza Brinell. b) Probador de dureza Rockwell.

El nmero de dureza Brinell seguido por el smbolo HB sin nmeros sufijos indica condiciones de prueba estndar usando una bola de 10 mm de dimetro y una carga de 3000 kg, aplicada de 10 a 15 seg. Para otras condiciones, el nmero de dureza y el smbolo HB se complementan por nmeros que indican las condiciones de prueba en el siguiente orden: Dimetro de la bola, carga y duracin de la carga; por ejemplo, 75 HB 10/500/30 indica una dureza Brinell de 75 medida con una bola de 10 mm de dimetro y una carga de 500 kg aplicada por 30 seg. El nmero de dureza Brinell cuando se usa la bola ordinaria est limitado a 500 HB aproximadamente. Conforme el material a prueba sea ms duro, hay tendencia a que el propio marcador de muescas se empiece a deformar y las lecturas no sern exactas. El lmite superior de la escala puede aumentarse al usar una bola de carburo de tungsteno en vez de una bola de acero endurecido. En ese caso, es posible llegar a 650 HB aproximadamente. - Prueba o ensayo de dureza Rockwell. En esta prueba de dureza se utiliza un instrumento de lectura directa basado en el principio de medicin de profundidad diferencial (figura 7.2b). La prueba se lleva a cabo al elevar la muestra lentamente contra el marcador hasta que se ha aplicado una carga determinada menor. Luego se aplica la carga mayor a travs de un sistema de palanca de carga. Despus de que la aguja del disco llega al reposo, se quita la carga mayor, y con la carga menor todava en accin, el nmero de dureza Rockwell es ledo en el disco medidor. Como el orden de los nmeros se invierte en el disco medidor, una impresin poco profunda en un material duro dar un nmero grande en tanto que una impresin profunda en un material blando dar un nmero pequeo. Hay dos mquinas Rockwell: El probador normal para secciones relativamente gruesas y el probador superficial para secciones delgadas. La carga menor es de 10 kg en el probador normal y de 3 kg en el probador superficial.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

17

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Pueden utilizarse diversos marcadores de muescas y cargas y cada combinacin determina una escala Rockwell especfica. Los marcadores de muescas incluyen bolas de acero duras de 1/16, 1/8, 1/4 y 1/2 de pulgada de dimetro y un marcador cnico de diamante de 120. Generalmente las cargas mayores son de 60, 100 y 150 kg en el probador normal y de 15, 30 y 45 kg en el probador superficial. Las escalas Rockwell empleadas ms comnmente son la B (marcador de bola de 1/16 de pulg. y 100 kg de carga) y la C (marcador de diamante y 150 kg de carga), ambas obtenidas con el probador normal. Debido a las muchas escalas Rockwell, el nmero de dureza debe especificarse mediante el smbolo HR seguido de la letra que designa la escala y precedido de los nmeros de dureza; por ejemplo, 82 HRB significa una dureza de Rockwell de 82 medida en la escala B (bola de 1/16 de pulg y 100 kg de carga). En la tabla 1 aparecen las escalas de dureza Rockwell y algunas aplicaciones tpicas. El funcionamiento de la mquina debe ser verificado frecuentemente con bloques de prueba estndar proporcionados por el fabricante. La manija de operacin debe regresarse suavemente a su posicin inicial; golpear la manija para quitar la carga mayor puede producir un error de varios puntos en el disco de indicacin. Se debe tener cuidado de asentar firmemente el yunque y el marcador. Cualquier movimiento vertical en estos puntos resulta en un registro de una profundidad adicional en el medidor y, por tanto, en una lectura de dureza falsa. Tabla 1: Escalas de dureza Rockwell Escala Carga mayor (kg) A B C D E F G H K L M P R S V 60 100 150 100 100 60 150 60 150 60 100 150 60 100 150 Tipo de marcador de muescas Cono de diamante Materiales duros en extremo, CW, etc. Bola de 1/16 Materiales de dureza media, aceros de bajo y medio C, latn, bronce, etc Cono de diamante Aceros endurecidos, aleaciones endurecidas y revenidas (tratadas). Cono de diamante Acero superficialmente cementado. Bola de 1/8 Bola de 1/16 Bola de 1/16 Bola de 1/8 Bola de 1/8 Bola de 1/4 Bola de 1/4 Bola de 1/4 Bola de 1/2 Bola de 1/2 Bola de 1/2 Hierro fundido, aleaciones de aluminio y magnesio. Bronce y cobre recocidos. Cobre al berilio, bronce fosfrico, etc. Placa de aluminio. Hierro fundido, aleaciones de aluminio. Plsticos y metales suaves, como el plomo. Igual que la escala L. Igual que la escala L. Igual que la escala L. Igual que la escala L. Igual que la escala L. Materiales tpicos probados

- Prueba o ensayo de dureza Vickers En esta prueba, el instrumento utiliza un marcador piramidal de diamante de base cuadrada con un ngulo incluido de 136 entre las cargas opuestas (figura 7.3). El intervalo de carga est generalmente entre 1 y 120 kg. El probador de dureza Vickers funciona bajo el mismo principio que el probador Brinell, y los nmeros se

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

18

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

expresan en trminos de carga y rea de la impresin. Como resultado de la forma del marcador, la impresin sobre la superficie de la muestra ser un cuadrado. La longitud de la diagonal del cuadrado es medida por medio de un microscopio equipado con un micrmetro ocular que contiene filos mviles. La distancia entre los filos se indica en un contador calibrado en milsimas de milmetros. Por lo general, hay tablas para convertir la diagonal medida al nmero de dureza piramidal Vickers (HV) o por medio de la frmula: HV = donde: L = carga aplicada, en kg d = longitud de la diagonal del cuadrado de la impresin, en mm. 1.854 L d2

Figura 7.3 : Marcador piramidal de diamante Vickers.

Como resultado de la lentitud en las cargas aplicadas, el probador Vickers es til para medir la dureza de hojas muy delgadas, as como secciones pesadas. - Prueba o ensayo de microdureza. Desafortunadamente, este trmino es engaoso ya que podra referirse a la prueba de pequeos valores de dureza cuando que en realidad significa el uso de impresiones pequeas. Las cargas de prueba estn entre 1 y 1000 g. Hay dos tipos de marcadores empleados para la prueba de microdureza: la pirmide de diamante Vickers de base cuadrada de 136, descrita anteriormente y el marcador Knoop de diamante alargado. El marcador Knoop (figura 7.4.) tiene forma piramidal que produce una impresin en forma de diamante, y tiene diagonales largas y cortas a una razn aproximada de 7:1. La frmula piramidal empleada tiene incluidos ngulos longitudinales de 17230 y ngulos transversales de 130. La profundidad de impresin es como de 1/30 de su longitud. Como en la prueba Vickers, la diagonal ms larga de la impresin es medida pticamente con el ocular de un micrmetro de rosca. El nmero de dureza Knoop es el resultado de dividir la carga entre el rea de la impresin. Por lo general se utiliza tablas para convertir la longitud diagonal medida al nmero de dureza Knoop (HK), o mediante la frmula siguiente: HK = 14.229 L d2

19

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

donde L = carga aplicada, en kg d = longitud de la diagonal mayor, en mm.

Figura 7.4.: Marcador piramidal Knoop de diamante indentado.

La figura 7.5. muestra el probador de microdureza Tukon. En la tabla 2 aparecen algunas aplicaciones tpicas de la prueba de dureza por marcacin.

Figura 7.5.: Probador de microdureza Tukon Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile 20

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Tabla n 2: Aplicaciones tpicas de las pruebas de dureza por indentacin BRINELL ROCKWELL ROCKWELL SUPERFICIAL Las mismas que las Rockwell estndar, excepto donde se requiere una penetracin menos profunda como en: VICKERS MICRODUREZA Superficies plateadas. Revestimientos como laca, barniz o pintura. Lminas delgadas y materiales muy delgados, hasta de 0.0001 pulg. Para establecer los gradientes de endurecimiento.

Acero estructural Partes acabadas, y otras secciones tales como cojinelaminadas. tes, vlvulas, tuercas, pernos, enLa mayor parte granajes, poleas, de las fundicio rodillos, pasadones, incluyendo res, pivotes, topes, el acero, Fe fun- etc. dido y aluminio. Herramientas de La mayor parte corte, tales como de los fraguados. sierras, cuchillas, cinceles, tijeras. Herramientas formado.

Las mismas que para la Rockwell y Rockwell superficial, excepto donde se requiere ms exactitud o menor penetraPartes cementadas cin como en: delgadas hasta 0.01 pulg. Partes cementadas delgadas, de Materiales delgados 0.005 a 0.010 hasta 0.006 pulg. pulg.

de Carburos cementados.

Fundiciones y Metales en polvo. forjados pequeos. Hojas metlicas. Alambre de dimetro grande. Contactos elctricos Hojas o plsticas. Partes cementadas. Carburos cementados. partes

Bimetales y materiales Materiales delgalaminados. dos, hasta 0.005 pulg. Partes o reas muy pequeas, como engraPartes de acabanajes de reloj, bordes do fino, con el fin de herramientas de de evitar una corte, crestas de filetes operacin de en cuerdas, puntos remocin. pivote, etc. Secciones delga- Materiales muy frgiles das, tales como o quebradizos (indentatuberas. dor de Knoop), como silicio, germanio, vidrio, Estructuras esmalte de dientes. dbiles. Materiales opacos, Espesor del claros o translcidos. chapeado. Metales en polvo. Para investigar constituyentes individuales de un material. Para determinar la dureza del grano o la dureza de la frontera del mismo.

- Exactitud de cualquier prueba o ensayo de dureza por indentacin Algunos de los factores que influyen en la exactitud de cualquier prueba de dureza por indentacin son: a) Condicin del marcador de muescas: El achatamiento de la bola de acero de un marcador producir errores en el nmero de dureza, en cuyo caso la bola debe ser revisada frecuentemente para detectar cualquier deformacin permanente y debe descartarse cuando ocurra tal deformacin. Los marcadores de diamante deben revisarse en busca de cualquier seal de astillado.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

21

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

b) Exactitud de la carga o esfuerzo aplicado: El probador debe aplicar cargas dentro del intervalo establecido con errores mnimos. Las cargas mayores a la cantidad recomendada no deben utilizarse para obtener as pruebas exactas. c) Cargas o esfuerzos aplicados con impacto: Adems de producir lecturas de dureza inexactas, el impacto a la carga puede daar los marcadores de diamante. El uso de un recipiente pequeo con aceite, controlado, asegurar la uniformidad, as como la continua operacin del mecanismo de carga. d) Condicin de la superficie de la muestra: La superficie de la muestra sobre la cual se va a tomar la lectura de dureza debe ser plana y representativa del material en buen estado. Cualquier orificio, costra o grasa debe eliminarse por esmerilado o pulido. e) Espesor de la muestra: La muestra debe ser suficientemente gruesa de modo que no aparezca alguna protuberancia sobre la superficie opuesta a la de la impresin. El espesor de la muestra recomendado es de por lo menos diez veces la profundidad de la impresin. f) Forma de la muestra: Se logra mayor exactitud cuando la superficie a prueba es plana y perpendicular al eje vertical del indentador. Una muestra larga debe sujetarse adecuadamente de tal forma que no se ladee. Una superficie plana debe prepararse, si es posible, sobre una muestra de forma cilndrica y usarse un yunque en V para soportar la muestra, a menos que se esmerilen bases planas paralelas en lados opuestos del cilindro, en cuyo caso se puede utilizar un yunque plano. Si se hace una prueba de dureza Rockwell en una muestra redonda menor de 1 pulg. de dimetro sin haber esmerilado una cara plana, la lectura observada debe ajustarse por un factor de correccin apropiado (Tabla n 3). g) Localizacin de las impresiones: Las impresiones deben estar al menos a 2 dimetros de distancia del borde de la muestra y separadas al menos 5 dimetros cuando se utilicen bolas para la prueba de dureza. h) Uniformidad del material: Si hay variaciones estructurales y qumicas en el material, a mayor rea de impresin ms exacta ser la lectura de dureza promedio. Para obtener una dureza promedio verdadera para el material, es necesario tomar muchas lecturas si el rea de impresin es pequea. - Ventajas y desventajas de los diferentes tipos de pruebas. La seleccin de una prueba de dureza se determina generalmente por la facilidad de realizacin y por la exactitud deseada. Como la prueba Brinell deja una impresin relativamente grande, est limitada a secciones de tamao mayor. Sin embargo, esto constituye una ventaja cuando el material probado no es homogneo. La superficie de la pieza a prueba cuando se efecta una prueba Brinell no tiene que ser tan uniforme como la que se requiere en mtodos de prueba que producen impresiones menores; no obstante, usar un microscopio para medir el dimetro de la impresin no es tan conveniente como leer un disco medidor. Debido a la deformacin de la bola de acero, la prueba Brinell suele ser inexacta por encima de 500 HB. El intervalo puede aumentarse a 650 HB con una bola de carburo de tungsteno.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

22

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Tabla n 3: Carta Wilson de correcciones cilndricas. Marcador cnico de diamante Escalas C, D, A 1/4 80 70 60 50 40 30 20 0.5 1.0 1.5 2.5 3.5 5.0 6.0 3/8 0.5 1.0 1.0 2.0 2.5 3.5 4.5 Dimetro de la muestra, pulg. 1/2 0.5 0.5 1.0 1.5 2.0 2.5 3.5 5/8 0 0.5 0.5 1.0 1.5 2.0 2.5 3/4 0 0.5 0.5 1.0 1.0 1.5 2.0 7/8 0 0 0.5 0.5 1.0 1.5 1.5 1 0 0 0.5 0.5 1.0 1.0 1.5

Marcador de bola de 1/16 pulg. Escalas B, F, G 1/4 100 90 80 70 60 50 40 3.5 4.0 5.0 6.0 7.0 8.0 9.0 3/8 2.5 3.0 3.5 4.0 5.0 5.5 6.0 Dimetro de la muestra, pulg. 1/2 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5/8 1.5 1.5 2.0 2.5 3.0 3.5 4.0 3/4 1.0 1.5 1.5 2.0 2.5 3.0 3.0 7/8 1.0 1.5 1.5 2.0 2.0 2.5 2.5 1 0.5 1.0 1.5 1.5 2.0 2.0 2.5

La prueba Rockwell es una operacin rpida y sencilla. Como las cargas y los indentadores o marcadores son menores que los utilizados en la prueba Brinell, la prueba Rockwell puede emplearse en muestras ms delgadas y probarse tanto los materiales ms duros como los ms blandos. El probador Vickers es el ms sensible de los probadores de dureza utilizados en la produccin industrial. Tiene una sola escala continua para todos los materiales y el nmero de dureza es virtualmente independiente de la carga. Debido a la posibilidad de usar cargas ligeras, pueden probarse secciones ms delgadas que cualquier otra prueba de produccin y la impresin cuadrada es la ms fcil de medir con exactitud. La prueba de microdureza es bsicamente una prueba de laboratorio. Usar cargas muy ligeras permite probar partes muy pequeas y secciones muy delgadas. Puede utilizarse para determinar la dureza de constituyentes individuales de la microestructura. Como a menor tamao de la indentacin el terminado de la superficie debe ser mejor, se necesita tener bastante ms cuidado para preparar la superficie para la prueba de microdureza. Por lo general, la superficie se prepara mediante la tcnica de pulido metalogrfico, descrito en la unidad temtica n 6. Las ventajas principales del escleroscopio son las pequeas impresiones que permanecen, la rapidez de la prueba y la portabilidad del instrumento; sin embargo, los resultados tienden a ser inexactos, a menos que se tomen precauciones adecuadas.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

23

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

El tubo debe estar perpendicular a la pieza o prueba, las piezas delgadas deben estar soportadas y afianzadas adecuadamente, la superficie que se va a probar debe ser ms uniforme y lisa que para la mayora de los otros mtodos de prueba, y la punta de diamante no debe estar astillada o agrietada. - Conversin de los distintos nmeros de dureza. Existen tablas que permiten la conversin de dureza aproximada entre las diversas mquinas probadoras de dureza. Estos datos generalmente se aplican a aceros y se ha derivado de extensas pruebas de dureza en aceros al carbono y de sus aleaciones, principalmente en aquellos que han sido tratados trmicamente. 7.3.: Ensayo de traccin 7.3a. Esfuerzo y deformacin. (stress y strain) Cuando a un cuerpo se le aplica una fuerza externa que tiende a cambiar su forma o tamao, el cuerpo se resiste a esa fuerza. La resistencia externa del cuerpo se conoce como esfuerzo (stress) y los cambios en las dimensiones del cuerpo que la acompaan se llaman deformaciones o alargamientos (strain). El esfuerzo total es la resistencia interna total que acta en una seccin del cuerpo. Por lo general, la cantidad determinada es la intensidad de esfuerzo o esfuerzo unitario, definida como el esfuerzo por unidad de rea. El esfuerzo unitario generalmente se expresa en unidades de libras por pulgadas cuadrada (psi) o megapascales (MPa) y para una carga axial tensil o una compresiva, se calcula como la carga por unidad de rea. La deformacin o alargamiento total en cualquier direccin es el cambio total de una dimensin del cuerpo en esa direccin, y la deformacin unitaria es la deformacin o alargamiento por unidad de longitud en esa direccin. 7.3b. Prueba o ensayo de tensin. Despus de la prueba de dureza, la prueba de tensin es la realizada ms frecuentemente para determinar ciertas propiedades mecnicas. Una muestra o probeta preparada especficamente se coloca en las cabezas de la mquina de prueba y se somete a una carga axial por medio de un sistema de carga de palanca, mecnico o hidrulico. La fuerza se indica en un disco calibrado. Si se conoce el rea transversal original de la muestra, puede calcularse el esfuerzo desarrollado a cualquier carga. La deformacin o alargamiento se mide en una longitud establecida, generalmente 2 pulg, por un disco medidor llamado extensmetro, (figura 7.6). Entonces, la deformacin unitaria puede determinarse dividiendo el alargamiento medido entre la longitud original marcada en la probeta. En algunos casos, puede utilizarse un medidor elctrico de la deformacin para medir la deformacin total.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

24

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Figura 7.6.: Muestra tensil fijada a un extensmetro.

La figura 7.7 muestra la relacin entre esfuerzo unitario s y deformacin unitaria , encontrada experimentalmente, mediante la grfica esfuerzo-deformacin para un material dctil (figura 7.7a), y para un material frgil (figura 7.7b).

a)

b)

Figura 7.7: a) Grfica esfuerzo-deformacin para un acero dctil. b) Grfica esfuerzo-deformacin para un acero frgil.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

25

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

7.3c.: Deformacin elstica y deformacin plstica Cuando se aplica una fuerza a una probeta, los enlaces entre los tomos se estiran y el material se alarga. Cuando se retira la fuerza, los enlaces retornan a su longitud original y la probeta vuelve a su tamao inicial. La deformacin del metal en esta porcin elstica de la curva esfuerzo-deformacin no es permanente. Si las fuerzas son mayores el material se comporta de una manera plstica. Cuando se incrementa el esfuerzo, las dislocaciones empiezan a producirse, ocurre el deslizamiento y el material empieza a deformarse plsticamente. A diferencia de la deformacin elstica, la deformacin ocasionada por el deslizamiento es permanente. El esfuerzo en que se inicia el deslizamiento es el punto que delimita los comportamientos elstico y plstico. 7.3d.: Propiedades de tensin (o tensiles) Las propiedades que se pueden determinar con la prueba de tensin se explican en seguida. a) Lmite proporcional (Proportional limit): Para muchos materiales estructurales se ha encontrado que la parte inicial de la grfica esfuerzo-deformacin puede ser aproximada por la recta OP de las figuras 7.7a y 7.7b. En este intervalo, el esfuerzo y la deformacin son proporcionales entre s (Ley de Hooke), de manera que cualquier incremento en esfuerzo resultar de un aumento proporcional a la deformacin. El esfuerzo en el lmite del punto de proporcionalidad P se conoce como lmite de proporcionalidad. b) Lmite elstico (Elastic limit): Si se retira una pequea parte de la carga aplicada sobre la pieza a prueba, la aguja del extensmetro regresar a cero, indicando que la deformacin producida por la carga es elstica. Si la carga se aumenta continuamente, se libera despus de cada incremento y se revisa el extensmetro, entonces se alcanzar un punto en que la aguja no regresar a cero. Esto indica que ahora el material tiene una deformacin permanente; por tanto, el lmite elstico puede definirse como el esfuerzo mnimo al que ocurre la primera deformacin permanente. Para la mayora de los materiales estructurales, el lmite elstico tiene casi el mismo valor numrico que el lmite de proporcionalidad. c) Punto o lmite de cedencia o fluencia (Yield point): Conforme la carga (fuerza) en la pieza a prueba aumenta ms all del lmite elstico, se alcanza un esfuerzo al cual el material contina deformndose sin que haya incremento de la carga. El esfuerzo en el punto Y de la figura 7.7a se conoce como punto de cedencia o fluencia. Este fenmeno ocurre slo en ciertos materiales dctiles. El esfuerzo puede disminuir realmente por un momento, resultando en un punto de cedencia superior y en uno inferior. Como el punto de cedencia es relativamente fcil de determinar y la deformacin permanente es pequea hasta el punto de cedencia, constituye un valor muy importante de considerar en el diseo de muchas partes para maquinaria cuya utilidad se afectara si ocurriera una gran deformacin permanente. Esto es vlido slo para materiales que exhiban un punto de cedencia bien definido. d) Resistencia a la cedencia o fluencia (Yield strenght): La mayora de los materiales no ferrosos y los aceros de alta resistencia no tienen un punto de cedencia definido. Para estos materiales, la mxima resistencia til

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

26

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

corresponde a la resistencia de cedencia, que es el esfuerzo al cual un material exhibe una desviacin limitante especificada de la proporcionalidad entre el esfuerzo y la deformacin. Por lo general, este valor se determina por el "mtodo de la deformacin permanente especificada" (offset method). En la figura 7.7b, la deformacin especificada OX se marca sobre el eje de la deformacin. En seguida, se traza la lnea XW paralela a OP, localizando de esta manera el punto Y interseccin de la lnea XW con el diagrama esfuerzo-deformacin. El valor del esfuerzo en el punto Y indica la resistencia de cedencia o fluencia. El valor de la deformacin permanente especificada est generalmente entre 0.10 y 0.20% de la longitud calibrada. e) Resistencia lmite: Conforme aumenta la carga aplicada sobre la pieza a prueba, el esfuerzo y la deformacin se incrementan, como lo indica la porcin de la curva YM (fig. 7.7a) para un material dctil, hasta que se alcanza el esfuerzo mximo en el punto M; por tanto, la resistencia lmite o la resistencia a la tensin es el esfuerzo mximo desarrollado por el material, basado en el rea transversal original. Un material frgil se rompe cuando es llevado hasta la resistencia lmite (punto B de la figura 7.7b), en tanto que el material dctil continuar alargndose. f) Resistencia a la ruptura: Para un material dctil, hasta el punto de resistencia lmite, la deformacin es uniforme a lo largo de la longitud de la barra. Al esfuerzo mximo, la muestra experimenta una deformacin localizada o formacin de cuello y la carga diminuye conforme el rea decrece. Esta elongacin en forma de cuello es una deformacin no uniforme y ocurre rpidamente hasta el punto en que el material falla (fig. 7.8). La resistencia a la ruptura (punto B, fig. 7.7a), determinada al dividir la carga de ruptura entre el rea transversal original, es siempre menor que la resistencia lmite. Para un material frgil, la resistencia lmite y la resistencia de ruptura coinciden.

Figura 7.8.: Probeta de traccin antes y despus del ensayo

g) Ductilidad: La ductilidad de un material se determinar a partir de la cantidad de deformacin que le es posible soportar hasta que se fractura. sta se determina en una prueba de tensin mediante dos mediciones: Alargamiento: Se determina juntando, despus de la fractura, las partes de la muestra y midiendo la distancia entre las marcas puestas en la muestra antes de la prueba,

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile 27

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Alargamiento (por ciento) = donde Lf= longitud de la medida final, Lo= longitud de la medida original, generalmente 2 pulg.

L f L0 x100 L0

Al reportar el porcentaje de elongacin, debe especificarse la longitud de la medida original, ya que el porcentaje de elongacin variar de acuerdo con la longitud original. Reduccin en rea: sta tambin se determina a partir de las mitades rotas de la muestra bajo la tensin, midiendo para ello el rea transversal mnima y con la frmula: Reduccin en rea (por ciento) = donde Ao= rea transversal original Af= rea transversal final Los materiales dctiles exhiben una curva esfuerzo-deformacin que llega a su mximo en el punto de resistencia a la tensin. En materiales ms frgiles, la carga mxima o resistencia a la tensin ocurre en el punto de falla. En materiales extremadamente frgiles, como cermicos, el esfuerzo de fluencia, la resistencia a la tensin y el esfuerzo de ruptura son iguales (figura 7.9). A0 Af x100 A0

Figura 7.9.: Comportamiento esfuerzo-deformacin de materiales frgiles y dctiles

La ductilidad es importante para diseadores y fabricantes. El diseador de un componente preferir un material que presente al menos cierta ductilidad, de manera que si el esfuerzo aplicado es demasiado alto, el componente se deforme plsticamente antes de romperse. Un fabricante desear un material dctil de manera que pueda producir piezas de formas complicadas sin que el material se rompa durante el proceso. h) Mdulo de la elasticidad o mdulo de Young: Considrese la porcin recta de la curva esfuerzo-deformacin. La ecuacin de una lnea recta es y= mx + b, donde y es el eje vertical (en este caso, esfuerzo) y x el eje

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile 28

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

horizontal (en este caso, deformacin). La interseccin de la recta con el eje y es b, y en este caso es cero, ya que la recta pasa por el origen. La pendiente de la recta es m. Cuando se despeja m de la ecuacin, la pendiente es igual a y/x. De esta manera, se puede determinar la pendiente de la recta dibujando un tringulo rectngulo cualquiera y encontrando la tangente del ngulo (fig. 7.7b), que es igual a y/x o esfuerzo/deformacin. La pendiente es realmente la constante de proporcionalidad entre esfuerzo y deformacin (ley de Hooke) cuando se est abajo del lmite de proporcionalidad, y se conoce como mdulo de elasticidad o mdulo de Young. E= = mdulo de elasticida d

El mdulo est estrechamente relacionado con las fuerzas que unen los tomos en el material. Una pendiente muy acentuada en la grfica de las fuerzas y el espaciado interatmico en la zona de equilibrio indica que se requieren grandes fuerzas para separar los tomos y producir la deformacin elstica del metal, lo cual indica que ste tiene un alto mdulo de elasticidad. Las fuerzas de unin y, por lo tanto, el mdulo de Young, son mayores para los metales de alto punto de fusin (figura 7.10).

Figura 7.10.: Curva fuerza - espaciamiento interatmico

El mdulo de elasticidad, indicacin de la rigidez de un material, se mide en GPa (GN/m2); por ejemplo, el mdulo de elasticidad del acero es 207 GPa aproximadamente, en tanto que el del aluminio es 69 GPa. Por ende, el acero es aproximadamente tres veces ms rgido que el aluminio (figura 7.11). El mdulo de elasticidad es una propiedad muy til de la Ingeniera y aparecer en frmulas relacionadas con el diseo de vigas y columnas, en las que la rigidez es importante.

Figura 7.11.: Comparacin del comportamiento elstico del acero y del aluminio.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

29

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

i) Resiliencia: Energa absorbida en el campo elstico. rea bajo la curva en el intervalo elstico. Medida de la energa por unidad de volumen que puede absorber un material sin sufrir deformacin permanente y que, por tanto, libera al retirar la carga (Resiliencia = mdulo de recuperacin). j) Tenacidad: Energa absorbida en el campo plstico. Capacidad de un material para absorber energa y deformarse plsticamente antes de fracturarse. rea bajo la totalidad de la curva esfuerzo-deformacin en el ensayo de traccin. sta es principalmente una propiedad del intervalo plstico, ya que slo una pequea parte de la energa total absorbida es energa elstica que puede recuperarse cuando se suprime el esfuerzo 7.3e.:. Esfuerzo real-deformacin real La prueba convencional de tensin descrita antes dar valiosa informacin hasta aproximarse y llegar al punto de cedencia. Ms all de este punto, los valores de esfuerzo son ficticios, ya que el rea transversal real se reducir considerablemente. Se define el esfuerzo real y la deformacin real por las siguientes ecuaciones. (El ndice t proviene de true) Esfuerzo real= t = Deformaci n real= t = F A

dl

0

l A = ln = ln 0 l A 0

donde A es el rea instantnea sobre la que se aplica la fuerza F. La expresin ln (A0/A) debe utilizarse despus de iniciada la estriccin. El diagrama esfuerzo-deformacin real (fig. 7.12) se compara con la curva esfuerzo-deformacin usual

Figura 7.12.: Relacin entre el diagrama esfuerzo-deformacin real, y el diagrama esfuerzo-deformacin ingenieril.

7.3f.: Efectos trmicos Las propiedades a la tensin son afectadas de manera importante por la temperatura (Figura 7.13). El esfuerzo de fluencia, la resistencia a la tensin y el mdulo de elasticidad disminuyen a temperaturas elevadas, en tanto que la ductilidad, como medida del grado de deformacin en la fractura, comnmente se incrementa. A un fabricante que realiza lo que se conoce como trabajado en caliente le conviene utilizar

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

30

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

materiales que se deformen a alta temperatura, para aprovechar la mayor ductilidad y el menor esfuerzo requeridos.

a)

b)

Figura 7.13.: El efecto de la temperatura en a) la curva esfuerzo-deformacin y b) las propiedades de una aleacin de Al.

7.4.: Ensayo de impacto Aunque la tenacidad de un material puede obtenerse calculando el rea bajo el diagrama esfuerzodeformacin, la prueba de impacto indicar la tenacidad relativa. Por lo general, para las pruebas de impacto se utilizan muestras tipo muesca . Dos tipos de muesca de tipo general se utilizan en pruebas de flexin por impacto: la muesca ojo de cerradura y la muesca en V. Asimismo, se utilizan dos muestras, la Charpy y la Izod, como se ve en las figuras 7.14 y 7.15.

Figura 7.14.: a) Dispositivo del ensayo Charpy. b) Muestras tpicas

La muestra Charpy se coloca en un tornillo de banco de manera semejante a una viga sencilla soportada en ambos extremos, en tanto que la muestra Izod se coloca en el tornillo de banco de modo que un extremo quede libre y sea por tanto una viga en voladizo (figura 7.15).

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

31

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Figura 7.15.: Probeta de viga en voladizo y su montaje para el ensayo Izod

La mquina de impacto ordinaria tiene un pndulo oscilante de peso fijo (figura 7.14a), que es elevado a una altura estndar, dependiendo del tipo de muestra que se pretende probar. A esa altura, con referencia al tornillo del banco, el pndulo tiene una cantidad definida de energa potencial. Cuando el pndulo se libera, esta energa se convierte en energa cintica hasta que golpea a la muestra. La muestra Charpy se golpear atrs de la muesca en V, en tanto que la muestra Izod, colocada con la muestra en V de cara al pndulo, se golpear arriba de la muesca en V. En cualquier caso, una parte de la energa del pndulo se utilizar para romper la muestra, provocando que el pndulo se eleve en el lado opuesto de la mquina a una altura menor que aquella con que inici su movimiento desde ese mismo lado de la mquina. El peso del pndulo multiplicado por la diferencia de alturas indicar la energa absorbida por la muestra, o sea la resistencia al impacto de la muestra con muesca (figura 7.16).

Figura 7.16.: Relaciones espaciales para una mquina pendular

Para obtener resultados exactos puede resultar necesaria una correccin por la prdida al arrastre de aire, por la energa absorbida por la friccin en el rodamiento de la mquina y por el brazo indicador, y por la energa usada al mover la pieza de ensayo rota.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

32

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Sin considerar las prdidas, la energa usada al fracturar una probeta puede computarse como sigue: Energa inicial Energa despus de la ruptura Energa para fracturar la probeta = W.H = W.R.(1 - cosA) = W.H= W.R.(1 - cosB) = W.(H - H) = W.R (cosB - cosA) *

La ecuacin * se hace aplicable a ngulos mayores de 90 advirtiendo que cos (90 + ) = -sen . De la descripcin de la prueba, es obvio que la prueba de impacto a la cual se sujet la barra mellada no da la tenacidad verdadera, sino su comportamiento en funcin de una muesca en particular; sin embargo, los resultados son tiles para propsitos de comparacin.

7.4a.: Resultados del ensayo de impacto Los resultados de una serie de pruebas de choque realizadas a diversas temperaturas se muestran en la figura 7.17. A temperaturas altas, se requiere una gran absorcin de energa para que se rompa la probeta, y se fractura con poca energa absorbida, a temperaturas bajas.

Figura 7.17.: Resultados tpicos de una serie de pruebas de impacto.

A temperaturas elevadas el material se comporta de manera dctil, con gran deformacin y estiramiento de la probeta antes de fracturarse. A temperaturas bajas, el material es frgil y se observa poca deformacin en el punto de fractura. La temperatura de transicin es aquella a la cual el material cambia de presentar una fractura dctil a una frgil. Un material que vaya a estar sometido a impacto durante su funcionamiento debe tener una temperatura de transicin inferior a la temperatura de operacin. Por ejemplo, la temperatura de transicin del acero utilizado para un martillo de carpintero debe ser menor que la temperatura ambiente para evitar la fractura de la herramienta. No todos los materiales presentan una temperatura de transicin (figura 7.18). Los metales BCC tienen temperatura de transicin, pero la mayora de los metales FCC no la tienen. Los metales FCC pueden absorber altas energas, y stas decrecen gradual y lentamente conforme disminuye la temperatura.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

33

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Figura 7.18.: Propiedades de dos aceros de bajo carbono (estructura BCC) y un acero inoxidable FCC, en un ensayo Charpy con probeta con muesca en V.

La energa de impacto corresponde al rea delimitada por la curva esfuerzo real-deformacin real. Los materiales que presentan alta resistencia y alta ductilidad, tienen una tenacidad adecuada (figura 7.19). Los cermicos, por otro lado, tienen escasa tenacidad debido a que son quebradizos y virtualmente no presentan ductilidad.

Figura 7.19.: El rea delimitada por la curva esfuerzo-deformacin real se relaciona con la energa de impacto. Aunque el material B tiene un menor esfuerzo de fluencia, absorbe mayor energa que el material A.

Las muescas provocadas por un mecanizado, fabricacin o diseo deficientes, ocasionan concentracin de esfuerzos, reduciendo la tenacidad del material. La sensibilidad a las muescas de un material puede evaluarse comparando las energas absorbidas por probetas con muesca y sin ella. Las energas absorbidas por probetas con muescas son mucho menores si el material es sensible a las muescas. La energa absorbida y la temperatura de transicin son muy sensibles a las condiciones de carga. Por ejemplo, una mayor rapidez de aplicacin de la energa de impacto a la muestra reducir la energa absorbida e incrementar la temperatura de transicin. El tamao de las probetas tambin afecta los resultados; pueden requerirse energas de impacto menores para romper materiales de mayor espesor. Finalmente, la configuracin de la muesca puede afectar el comportamiento; una grieta superficial permite absorber menores energas que una muesca en V. Debido a que frecuentemente no es posible predecir o controlar todas estas

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

34

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

condiciones, el ensayo de impacto se utiliza mejor para la comparacin y seleccin de los materiales, que para obtener criterios de diseo.

7.5.: Ensayo de fatiga. En muchas aplicaciones un componente se somete a la aplicacin repetida de un esfuerzo inferior al de fluencia del material. Este esfuerzo repetido puede ocurrir como resultado de cargas de rotacin, flexin, o aun de vibracin. Aunque el esfuerzo sea inferior al punto de fluencia, el metal puede fracturarse despus de numerosas aplicaciones del esfuerzo. Este tipo de falla es conocido como fatiga. Un mtodo comn para medir la resistencia a la fatiga es el ensayo de la viga en voladizo rotatoria (figura 7.20).

Figura 7.20.: Dispositivo de prueba a la fatiga de viga en voladizo rotatoria.

El extremo de una probeta mecanizada cilndrica se monta en un dispositivo acoplado a un motor. En el otro extremo se suspende un peso. La muestra soporta inicialmente una fuerza de tensin que acta en la superficie superior, mientras que la superficie inferior se comprime. Despus que la muestra gira 90, los sitios que originalmente estaban en tensin y en compresin no reciben esfuerzo alguno sobre ellos. Despus, a una rotacin de 180, el material que estaba originalmente en tensin est ahora en compresin y viceversa. De aqu que el esfuerzo en cualquier punto de la probeta pasa por un ciclo completo que va de cero a mxima tensin, y de cero a mxima compresin. Despus de un nmero suficiente de ciclos, la muestra puede fallar. Generalmente, se ensayan varias muestras a diferentes esfuerzos aplicados y los esfuerzos se grafican en funcin del nmero de ciclos que lleva a la ruptura (figura 7.21).

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile

35

Tcnicas Experimentales en Metalurgia (rea Ingeniera de Materiales)

Unidad Temtica N 7

Figura 7.21.: Diagrama de esfuerzo y nmero de ciclos a la fractura de un acero de herramientas y de una aleacin de Al.

Los dos resultados ms importantes de una serie de ensayos de fatiga son la duracin a la fatiga para un esfuerzo en particular, y el lmite de resistencia a la fatiga para el material. La duracin a la fatiga indica cuanto dura un componente cuando un esfuerzo se aplica repetidamente al material. Si se va a disear una pieza de acero de herramientas que debe soportar 100.000 ciclos durante su vida til, entonces debe disearse de manera que el esfuerzo aplicado sea menor que 90.000 psi (figura 7.21). El lmite de resistencia a la fatiga es el esfuerzo por debajo del cual la falla por fatiga nunca ocurre. Para evitar que se rompa una herramienta de acero, se debe asegurar que el esfuerzo aplicado nunca sea mayor que 60.000 psi (figura 7.21). Algunos materiales, incluyendo algunas de las aleaciones de aluminio, no tienen un lmite de resistencia real. Para estos materiales, la duracin a la fatiga es una consideracin ms crtica; los esfuerzos aplicados deben ser lo suficientemente bajos, de modo que la falla no ocurra durante la vida til de componente. A menudo se especifica la resistencia a la fatiga, o esfuerzo por debajo del cual no ocurre la falla durante 500 millones de ciclos de repeticin del esfuerzo. Las fisuras o grietas de fatiga se inician en la superficie del material al que se aplica el esfuerzo, donde los esfuerzos son mximos. Cualquier defecto de diseo o de fabricacin en la superficie concentra los esfuerzos y propicia la formacin de una fractura por fatiga. Algunas veces se obtienen superficies muy pulidas para minimizar la posibilidad de falla por fatiga. La resistencia a la fatiga se relaciona tambin con la resistencia del material en la superficie. En muchas aleaciones ferrosas o a base de hierro, el lmite de resistencia a la fatiga es aproximadamente la mitad de la resistencia a la tensin del material. Esta relacin entre ese lmite y la resistencia citada es la relacin de fatiga:

Re lacin de fatiga =

lmite de resistencia a la fatiga 0 .5 resistencia a la tensin

Si la resistencia a la tensin en la superficie del material se incrementa, tambin aumenta la resistencia a la fatiga.

Dra. Stella Ordoez - Depto. de Ingeniera Metalrgica - Universidad de Santiago de Chile 36

También podría gustarte

- Astm A532Documento2 páginasAstm A532Luis Alejandro Diaz RojasAún no hay calificaciones

- Aceros Al Carbono ASTM A27Documento3 páginasAceros Al Carbono ASTM A27J Francisco Chiken Torres HerreraAún no hay calificaciones

- CAP21Documento53 páginasCAP21api-26360100Aún no hay calificaciones

- CAP10Documento37 páginasCAP10api-26360100Aún no hay calificaciones

- Astm A958Documento2 páginasAstm A958api-26360100Aún no hay calificaciones

- CAP19Documento16 páginasCAP19api-26360100Aún no hay calificaciones

- Astm A743Documento3 páginasAstm A743api-26360100Aún no hay calificaciones

- Astm A536Documento3 páginasAstm A536Pedro MendozaAún no hay calificaciones

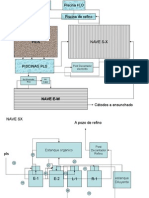

- Lay OUT, Vision GeneralDocumento3 páginasLay OUT, Vision Generalapi-26360100Aún no hay calificaciones

- Astm A128Documento2 páginasAstm A128api-26360100100% (2)

- Gui A 1Documento3 páginasGui A 1api-26360100Aún no hay calificaciones

- Astm A297Documento2 páginasAstm A297Manuel ArroyoAún no hay calificaciones

- Separacion de VariablesDocumento18 páginasSeparacion de VariablesKevin E. Godinez OrtizAún no hay calificaciones

- Ecuaciones Clásicas de Johnson Mehl AvramiDocumento2 páginasEcuaciones Clásicas de Johnson Mehl Avramiapi-26360100Aún no hay calificaciones

- Introducció1Documento4 páginasIntroducció1api-26360100100% (1)

- Ejercicios de Repaso de Maquinas DCDocumento4 páginasEjercicios de Repaso de Maquinas DCLuis Eduardo Gallo SilvaAún no hay calificaciones

- AVRADocumento9 páginasAVRAapi-26360100Aún no hay calificaciones

- Lixiviacion en AnamaDocumento20 páginasLixiviacion en AnamaJuan Carlos Moreno Basilio0% (1)

- Cálculo ConducciónDocumento32 páginasCálculo ConducciónJuanFernandoEscobarAún no hay calificaciones

- ET026 1500-1750 EsDocumento60 páginasET026 1500-1750 Esluis gerardo valdez gutierrezAún no hay calificaciones

- Carpeta GrupoDocumento5 páginasCarpeta GrupoAndresZambranoAún no hay calificaciones

- à Tomo y Los Modelos Atã MicosDocumento18 páginasà Tomo y Los Modelos Atã MicosCristian andres Lozano collazosAún no hay calificaciones

- Turbina KaplanDocumento6 páginasTurbina KaplanJosue VillagomezAún no hay calificaciones

- Diseño Pavimento RigidoDocumento21 páginasDiseño Pavimento Rigidoperu mok100% (1)

- 12 - Regla de MezclaDocumento4 páginas12 - Regla de MezclaIsaac Flores OstosAún no hay calificaciones

- Funciones DiscontinuaDocumento7 páginasFunciones DiscontinuaYoshio Marand100% (1)

- Cartas Contra La AutoridadDocumento3 páginasCartas Contra La AutoridadClara Sofia MartinezAún no hay calificaciones

- Ejercicios PropuestosDocumento4 páginasEjercicios PropuestosLeSly UriolAún no hay calificaciones

- Funciones TrigonométricasDocumento6 páginasFunciones TrigonométricasOsmar AlvarezAún no hay calificaciones

- Preparatorio 3.1Documento17 páginasPreparatorio 3.1Vik ToriaAún no hay calificaciones

- Repaso de Game Maker 2017Documento90 páginasRepaso de Game Maker 2017maloni.alcantaraAún no hay calificaciones

- Válvulas HidráulicasDocumento24 páginasVálvulas HidráulicasKleber Ordóñez100% (5)

- Manejo de MaterialesDocumento18 páginasManejo de MaterialesJefferson Alvarado100% (1)

- Tranformadores de Potencia de Medida y de ProteccionDocumento48 páginasTranformadores de Potencia de Medida y de Proteccionignacio bazanAún no hay calificaciones

- Conf 24 ChotaDocumento21 páginasConf 24 Chotajose_vasquez_98Aún no hay calificaciones

- Características Físico Químicas Del CarbonoDocumento4 páginasCaracterísticas Físico Químicas Del CarbonomariAún no hay calificaciones

- Pads de LixiviaciónDocumento6 páginasPads de LixiviaciónEdson ReyesAún no hay calificaciones

- Ejercicios de AplicacionDocumento2 páginasEjercicios de Aplicacionalexander DavidAún no hay calificaciones

- Documento de Apoyo 2Documento12 páginasDocumento de Apoyo 2Jeizy MaiguelAún no hay calificaciones

- Práctica N 06 Lab. FisicoquímicaDocumento9 páginasPráctica N 06 Lab. FisicoquímicaVíctor Gustavo Díaz PaucarAún no hay calificaciones

- Qué Es La GeorreferenciaciónDocumento10 páginasQué Es La GeorreferenciaciónJuan Andres Martin PolloAún no hay calificaciones

- VECTORES II SOLO 5toDocumento2 páginasVECTORES II SOLO 5toWilliam Vaca RosadoAún no hay calificaciones

- Tarea 2 Ser Humano y Desarrollo SostenibleDocumento8 páginasTarea 2 Ser Humano y Desarrollo Sosteniblejose mosquea100% (1)

- Portafolio de Evidencias - Fisica 2Documento23 páginasPortafolio de Evidencias - Fisica 2Pedro RangelAún no hay calificaciones

- Aportes Del Interaccionismo Simbolico A Las Teorias de La OrganizacionDocumento22 páginasAportes Del Interaccionismo Simbolico A Las Teorias de La OrganizacionmavelopezAún no hay calificaciones

- Cargas Eléctricas y Cuerpos ElectrizadosDocumento9 páginasCargas Eléctricas y Cuerpos ElectrizadosLuis Miguel Sulca HuamaniAún no hay calificaciones