Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tratamiento de Agua Industrial

Cargado por

chorch_correaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tratamiento de Agua Industrial

Cargado por

chorch_correaCopyright:

Formatos disponibles

EL

AGUA

El agua es el compuesto ms abundante en la superficie terrestre y a la vez el ms importante.

Los antiguos apreciaron su importancia y su carcter representativo y por lo tanto la incluyeron

junto con el aire, la tierra y el fuego, en la primera clasificacin de elementos o principios

fundamentales de la constitucin de los cuerpos.

Propiedades Fsico-Qumicas

Molcula de Agua

El agua pura es incolora, inspida e inodora. Su importancia reside en que casi la totalidad de

los procesos qumicos que suceden en la naturaleza, no solo en organismos vivos sino tambin

en laboratorios y en la industria tienen lugar entre sustancias disueltas en agua.

Entre las molculas de agua se establecen enlaces por puentes de hidrgeno debido a la

formacin de dipolos electrostticos que se originan al situarse un tomo de hidrgeno entre dos

tomos ms electronegativos, en este caso de oxgeno. El oxgeno, al ser ms electronegativo que

el hidrgeno, atrae ms los electrones compartidos en los enlaces covalentes con el hidrgeno,

cargndose negativamente, mientras los tomos de hidrgeno se cargan positivamente,

establecindose as dipolos elctricos. Los enlaces por puentes de hidrgeno son enlaces por

fuerzas de van der Waals de gran magnitud, aunque son unas 20 veces ms dbiles que los

enlaces covalentes.

Enlaces por puente de hidrogeno

Los enlaces por puentes de hidrgeno entre las molculas del agua pura son responsables de la

dilatacin del agua al solidificarse, es decir, su disminucin de densidad cuando se congela. En

estado slido, las molculas de agua se ordenan formando tetraedros, situndose en el centro de

cada tetraedro un tomo de oxgeno y en los vrtices dos tomos de hidrgeno de la misma

molcula y otros dos tomos de hidrgeno de otras molculas que se enlazan electrostticamente

por puentes de hidrgeno con el tomo de oxgeno. La estructura cristalina resultante es muy

abierta y poco compacta, menos densa que en estado lquido. El agua tiene una densidad mxima

de 1 g/cm cuando est a una temperatura de 4 C.

Disolvente

El agua es descrita muchas veces como el solvente universal, porque disuelve muchos de los

compuestos conocidos. Sin embargo no lo es, aunque es tal vez lo ms cercano, porque no

disuelve a todos los compuestos, y de hacerlo no sera posible construir ningn recipiente para

contenerla.

El agua es un disolvente polar, por ejemplo, ms que el etanol. Como tal, disuelve bien

sustancias inicas y polares, como la sal de mesa (cloruro de sodio), no disuelve apreciablemente

sustancias fuertemente apolares, como el azufre en la mayora de sus formas, y es inmiscible con

disolventes apolares, como el hexano. Esta propiedad es de gran importancia para la vida, se

debe a su capacidad para formar puentes de hidrgeno con otras sustancias que pueden presentar

grupos polares, o con carga inica, como alcoholes, azcares con grupos R-OH, aminocidos y

protenas con grupos que presentan cargas + y , dando lugar a disoluciones moleculares.

Tambin las molculas de agua pueden disolver sustancias salinas que se disocian formando

disoluciones inicas.

En las disoluciones inicas, los iones de las sales son atrados por los dipolos del agua,

quedando "atrapados" y recubiertos de molculas de agua en forma de iones hidratados o

solvatados.

Algunas sustancias, sin embargo, no se mezclan bien con el agua, incluyendo aceites y otras

sustancias hidrofbicas. Membranas celulares compuestas de lpidos y protenas, aprovechan de

esta propiedad para controlar las interacciones entre sus contenidos qumicos y los externos. Esto

se facilita en parte por la tensin superficial del agua.

La capacidad disolvente es responsable de:

Las funciones metablicas

Los sistemas de transporte de sustancias en los organismos

Polaridad

La molcula de agua es muy dipolar. Los ncleos de oxgeno son muchos ms

electronegativos (atraen ms a los electrones) que los de hidrgeno, lo que dota a los dos enlaces

de una fuerte polaridad elctrica, con un exceso de carga negativa del lado del oxgeno, y de

carga positiva del lado de los hidrgenos. Los dos enlaces no estn opuestos, sino que forman un

ngulo de 104,45 debido a la hibridacin sp

3

del tomo de oxgeno, as que en conjunto los tres

tomos forman como un tringulo, cargado negativamente en el vrtice formado por el oxgeno,

y positivamente en el lado opuesto, el de los hidrgenos. Este hecho tiene una importante

consecuencia, y es que las molculas de agua se atraen fuertemente, adhirindose por donde son

opuestas las cargas; en la prctica, un tomo de hidrgeno sirve como puente entre el tomo de

oxgeno al que est unido covalentemente y un oxgeno de otra molcula. La estructura anterior

se denomina enlace de hidrgeno o puente de hidrgeno.

El hecho de que las molculas de agua se adhieran electrostticamente, a su vez, modifica

muchas propiedades importantes de la sustancia que llamamos agua, como la viscosidad

dinmica, que es muy grande, o los puntos de fusin y ebullicin o los calores de fusin y

vaporizacin, que se asemejan a los de sustancias de mayor masa molecular.

Cohesin

La cohesin es la propiedad con la que las molculas de agua se atraen a s mismas, por lo que

se forman cuerpos de agua adherida a s misma, las gotas.

Los puentes de hidrgeno mantienen las molculas de agua fuertemente unidas, formando una

estructura compacta que la convierte en un lquido casi incompresible. Estos puentes se pueden

romper fcilmente con la llegada de otra molcula con un polo negativo o positivo dependiendo

de la molcula, o, con el calor.

La fuerza de cohesin permite que el agua se mantenga lquida a temperaturas no extremas.

Adhesin

El agua, por su gran potencial de polaridad, cuenta con la propiedad de la adhesin, es decir, el

agua generalmente es atrada y se mantiene adherida a otras superficies. Esto es lo que se conoce

comnmente como "mojar".

Esta fuerza est tambin en relacin con los puentes de hidrgeno que se establecen entre las

molculas de agua y otras molculas polares y es responsable, junto con la cohesin, del llamado

fenmeno de la capilaridad.

Tensin Superficial

Por su misma propiedad de cohesin, el agua tiene una gran atraccin entre las molculas de

su superficie, creando tensin superficial. La superficie del lquido se comporta como una

pelcula capaz de alargarse y al mismo tiempo ofrecer cierta resistencia al intentar romperla; esta

propiedad contribuye a que algunos objetos muy ligeros floten en la superficie del agua.

Tambin es la causa de que se vea muy afectada por fenmenos de capilaridad.

Las gotas de agua son estables tambin debido a su alta tensin superficial. Esto se puede ver

cuando pequeas cantidades de agua se ponen en superficies no solubles, como el vidrio, donde

el agua se agrupa en forma de gotas.

Accin Capilar

El agua cuenta con la propiedad de la capilaridad, que es la propiedad de ascenso, o descenso,

de un lquido dentro de un tubo capilar. Esto se debe a sus propiedades de adhesin y cohesin.

Cuando se introduce un capilar en un recipiente con agua, sta asciende por el capilar como si

trepase "agarrndose" por las paredes, hasta alcanzar un nivel superior al del recipiente, donde la

presin que ejerce la columna de agua se equilibra con la presin capilar.

Calor Especfico

Tambin esta propiedad est en relacin con los puentes de hidrgeno que se crean entre las

molculas de agua. El agua puede absorber grandes cantidades de calor que utiliza para romper

los puentes de hidrgeno, por lo que la temperatura se eleva muy lentamente. El calor especfico

del agua se define como la cantidad de energa necesaria para elevar la temperatura en un grado

centgrado a un gramo de agua en condiciones estndar y es de 1 cal/C.g, que es igual a

4,1840 J/K.g.

Esta propiedad es fundamental para la Biosfera, ya que gracias a esto, el agua reduce los

cambios bruscos de temperatura, siendo un regulador trmico muy bueno.

La capacidad calorfica del agua es mayor que la de otros lquidos.

Para evaporar el agua se necesita mucha energa. Primero hay que romper los puentes y

posteriormente dotar a las molculas de agua de la suficiente energa cintica para pasar de la

fase lquida a la gaseosa. Para evaporar un gramo de agua se precisan 540 caloras, a una

temperatura de 20 C.

Temperatura de Fusin y Evaporacin

Presenta un punto de ebullicin de 100 C (373,15 K) a presin de 1 atmsfera (se considera

como estndar para la presin de una atmsfera la presin promedio existente al nivel del mar).

El calor latente de evaporacin del agua a 100 C es 540 cal/g ( 2260 J/g).

Tiene un punto de fusin de 0 C (273,15 K) a presin de 1 atm. El calor latente de fusin del

hielo a 0 C es 80 cal/g ( 335 J/g). Tiene un estado de sobre enfriado lquido a 25 C.

La temperatura crtica del agua, es decir, aquella a partir de la cual no puede estar en estado

lquido independientemente de la presin a la que est sometida, es de 374 C y se corresponde

con una presin de 217,5 atmsferas.

Densidad

La densidad del agua lquida es muy estable y vara poco con los cambios de temperatura y

presin.

A la presin normal (1 atmsfera), el agua lquida tiene una mnima densidad a los 100 C,

donde tiene 0,958 kg/L. Mientras baja la temperatura, aumenta la densidad (por ejemplo, a 90 C

tiene 0,965 kg/L) y ese aumento es constante hasta llegar a los 3,8 C donde alcanza una

densidad de 1 kg/L. A esa temperatura (3,8 C) alcanza su mxima densidad (a la presin

mencionada). A partir de ese punto, al bajar la temperatura, la densidad comienza a disminuir,

aunque muy lentamente, hasta que a los 0 C disminuye hasta 0,9999 kg/L. Cuando pasa al

estado slido (a 0 C), ocurre una brusca disminucin de la densidad pasando de 0,9999 kg/L a

0,917 kg/L.

Cristalizacin

La cristalizacin es el proceso por el que el agua pasa de su estado lquido al slido cuando la

temperatura disminuye de forma continua.

Parmetros Fsicos

Los parmetros fsicos utilizados para definir la calidad de las aguas son:

- Sabor y olor: el sabor y olor del agua son determinaciones organolpticas de determinacin

subjetiva, para las cuales no existen instrumentos de observacin, ni registro, ni unidades de

medida. Tienen un inters evidente en las aguas potables para consumo humano.

- Color: el color es la capacidad de absorber ciertas radiaciones del espectro visible. Las

medidas de color se hacen normalmente en el laboratorio, por comparacin con un estndar

arbitrario a base de Cl

2

Co y Cl

6

PtK

2

y se expresa en una escala de Pt-Co (unidades Hazen) o

simplemente Pt. El color del agua se puede eliminar por coagulacin, filtracin y cloracin.

- Turbidez: es la dificultad del agua para transmitir la luz debido a materiales insolubles en

suspensin, coloidales o muy finos que pueden dar lugar a formaciones de depsitos en las

conducciones del agua. La medicin se hace por comparacin con la turbidez inducida por

diversas sustancias. Tambin se utilizan turbidmetros como el Jackson en el cual se observa una

buja a travs de una columna del agua ensayada, cuya longitud se aumenta hasta que la llama

desaparece. La turbidez se elimina mediante procesos de coagulacin, decantacin y filtracin.

- Conductividad y resistividad: la conductividad es la medida de la capacidad del agua para

conducir la electricidad. Es indicativa de la materia ionizable total presente en el agua. El agua

pura contribuye mnimamente a la conductividad y en su casi totalidad es el resultado del

movimiento de los iones de las impurezas presentes. La resistividad es la medida recproca de la

conductividad. El aparato utilizado el conductivmetro, cuyo fundamento es la medida elctrica

de la resistencia del paso de la electricidad entre las dos caras opuesta de un prisma rectangular,

comparadas con la de una solucin de CIK a la temperatura de 20C. La medida de la

conductividad es una buena forma de control de calidad del agua siempre que no se trate de

substancias no ionizables.

Composicin Qumica

Aniones:

- Cloruro: este in forma sales por lo general muy solubles, y la cantidad de cloruro en las

aguas dulces esta alrededor de 10-250 ppm y en el agua de mar aproximadamente 20000 ppm.

Cuando el contenido es de ms de 300 ppm el agua tiene un sabor salado. Las aguas con cloruros

son muy corrosivas ya que como este in es pequeo puede penetrar la capa protectora en la

interfase xido-metal y reaccionar con el hierro estructural. Se lo elimina por intercambio inico.

Se determina la presencia de este con nitrato de plata.

- Sulfato: forma sales de poco a muy solubles. Las aguas dulces contienen de 2-150 ppm, el

agua de mar cerca de 3000 ppm. En presencia de iones calcio forma incrustaciones de sulfato de

calcio. Se determina la presencia de este anin con cloruro de bario. Se lo elimina por

intercambio inico.

- Nitratos: forma sales muy solubles, la concentracin de este en agua dulce es de 10 ppm y en

el agua de mar es de 1 ppm, pero en aguas contaminadas por fertilizantes la concentracin de

este aumenta mucho. Se determina la presencia de este por espectrofotometra. Industrialmente

no tiene efectos significativos, pero es perjudicial para el consumo humano. Se lo elimina por

intercambio inico.

- Fluoruro: forma sales de solubilidad limitada. Su concentracin no supera 1 ppm.

- Slice: la slice, SiO

2

, se encuentra disuelta como cido silcico,

H

2

SiO

4

, y como materia

coloidal. El agua tiene entre 1 y 100 ppm. La slice forma depsitos en los alabes de las turbinas.

Su eliminacin parcial se logra con resinas de intercambio inico fuertemente bsicas.

- Bicarbonatos y Carbonatos: existe una relacin entre HCO

3

-

; CO

; el CO

2(g)

y CO

2

disuelto

y este equilibrio esta afectado por el pH. En aguas dulces hay entre 50 y 350 ppm de in

bicarbonato y si el pH es menor a 8,3 prcticamente no hay in bicarbonato, y el agua de mar

tiene unas 100 ppm de in bicarbonato. Estos iones contribuyen en la alcalinidad del agua. El

CO

precipita en presencia de iones calcio.

- Sulfuros y cido Sulfhdricos: le dan un muy mal olor al agua, lo cual permite su deteccin.

En general, las aguas contienen mucho menos de 1 ppm y son muy corrosivos. Se elimina al

cido sulfhdrico con un intercambiador aninico fuerte.

Cationes:

- Sodio: se encuentra en sales de alta solubilidad. El agua dulce contiene entre 1-150ppm y el

agua de mar cerca de 11000 ppm. Es un indicador de corrosin, se lo elimina por intercambio

inico.

- Potasio: se encuentra en sales de alta solubilidad. Las aguas dulces no contienen ms de 10

ppm y el agua de mar alrededor de 400 ppm. Se elimina por intercambio inico.

- Calcio: forma sales desde poco solubles hasta muy insolubles. Precipita fcilmente como

CaCO

3

. Contribuye la dureza del agua y a la formacin de incrustaciones. Las aguas dulces

contienen de 10 a 250 ppm o incluso 600 ppm, y el agua de mar contiene 400 ppm. La

eliminacin se realiza por precipitacin e intercambio inico.

- Magnesio: las sales son ms solubles que las de calcio, pero su hidrxido es menos soluble.

Las aguas dulces tienen entre 1-100 ppm, y el agua de mar tiene unas 1300 ppm. Si el contenido

es alto le da al agua un gusto amargo y propiedades laxantes. Contribuye a la dureza del agua y

al pH alcalino; forma incrustaciones de su hidrxido. Se puede precipitar como hidrxido, pero

su eliminacin se realiza por intercambio inico.

- Hierro: puede presentarse como in ferroso o frrico, dependiendo del pH, en las aguas

subterrneas solo existe, generalmente, la forma ferrosa entre 0 y 10 ppm. Se determina la

presencia por espectrofotometra. Por aireacin del agua el in Fe

+2

pasa a Fe

+3

y precipita

Fe(OH)

3

; esta es una forma de eliminarlo ya que produce incrustaciones o depsitos, otro mtodo

es el intercambio catinico.

- Manganeso: se comporta parecido al hierro y adems acta Mn

+2

y Mn

+3

, tambin acta

Mn

+4

formando MnO

2

insoluble. El agua contiene menos de 1 ppm. La forma ms general es

Mn

+2

que por aireacin oxidativa da un precipitado de MnO

2.

Se determina la presencia de esto

por espectrofotometra.

- Gases Disueltos: CO

2

: es un gas relativamente soluble. Las aguas subterrneas pueden

contener hasta 1500 ppm y las superficiales entre 1-30 ppm. Un exceso de CO

2

hace al agua

corrosiva. Se elimina por desgasificacin o descarbonatacin.

- Oxigeno: provoca la corrosin de los metales. Se elimina por desgasificacin o por

reductores.

- Amonaco: provoca corrosin de aleaciones de Zn y Cu. Se elimina con desgasificacin o

intercambio catinico.

Valor del pH

El agua pura por definicin es ligeramente cida y el agua destilada ronda un pH de 5,8. El

motivo es que el agua destilada disuelve el dixido de carbono del aire. Disuelve dixido de

carbono hasta que est en equilibrio dinmico con la atmsfera. Esto significa que la cantidad

que se disuelve equilibra la cantidad que sale de la disolucin. La cantidad total en el agua se

determina por la concentracin en la atmsfera. El dixido de carbono disuelto reacciona con el

agua y finalmente forma cido carbnico.

2 H

2

O + CO

2

--> H

2

O + H

2

CO

3

(cido carbnico) -->

(H

3

0+) (Agua cargada acidificada) + (HCO

3

-) (in bicarbonato cargado)

Solo recientemente se ha conseguido producir agua destilada con un valor de pH de

aproximadamente 7, pero debido a la presencia del dixido de carbono alcanzar un valor de pH

ligeramente cido en un par de horas.

Adems, es importante mencionar que el pH del agua ultra pura es difcil de medir. No solo el

agua ultra pura recoge rpidamente los contaminantes, tales como el dixido de carbono (CO

2

),

afectando a su pH, sino que adems tiene una baja conductividad que puede afectar la precisin

de los pHmetros. Por ejemplo, la absorcin de unas pocas ppm de CO

2

puede provocar que el

pH del agua ultra pura caiga a 4,5, aunque el agua todava sea esencialmente.

Dureza

En qumica, se denomina dureza del agua a la concentracin de compuestos minerales que hay

en una determinada cantidad de agua, en particular sales de magnesio y calcio. Son stas las

causantes de la dureza del agua, y el grado de dureza es directamente proporcional a la

concentracin de sales metlicas.

La dureza es indeseable en algunos procesos, tales como el lavado domstico e industrial,

provocando que se consuma ms jabn, al producirse sales insolubles.

En calderas y sistemas enfriados por agua, se producen incrustaciones en las tuberas y una

prdida en la eficiencia de la transferencia de calor.

Grandes cantidades de dureza son indeseables por razones antes expuestas y debe ser removida

antes de que el agua tenga uso apropiado para las industrias de bebidas, lavanderas, acabados

metlicos, teido y textiles.

La mayora de los suministros de agua potable tienen un promedio de 250 mg/l de dureza.

Niveles superiores a 500 mg/l son indeseables para uso domstico.

La dureza es caracterizada comnmente por el contenido de calcio y magnesio y expresada

como carbonato de calcio equivalente.

- Dureza Total (TH)

Mide el contenido total de iones calcio y magnesio

- Dureza Temporal

Mide la dureza asociada a iones bicarbonato, y es la diferencia entre la dureza total y la

permanente.

La dureza temporal se produce por carbonatos y puede ser eliminada al hervir el agua o por la

adicin de CaOH (hidrxido de calcio).

El carbonato de calcio es menos soluble en agua caliente que en agua fra, as que hervir (que

contribuye a la formacin de carbonato) se precipitar el bicarbonato de calcio fuera de la

solucin, dejando el agua menos dura.

Los carbonatos pueden precipitar cuando la concentracin de cido carbnico disminuye, con

lo que la dureza temporal disminuye, y si el cido carbnico aumenta puede aumentar la

solubilidad de fuentes de carbonatos, como piedras calizas, con lo que la dureza temporal

aumenta. Todo esto est en relacin con el pH de equilibrio de la calcita y con la alcalinidad de

los carbonatos.

- Dureza Permanente

Esta dureza no puede ser eliminada al hervir el agua, es usualmente causada por la presencia

del sulfato de calcio y magnesio y/o cloruros en el agua, que son ms solubles mientras sube la

temperatura. Puede ser eliminada utilizando el mtodo SODA (Carbonato de Sodio). Tambin es

llamada "dureza de no carbonato".

- Medidas de la dureza del agua

Miliequivalente Grado

francs

(f)

Grado

ingles

(e)

Grado

americano

Grado

alemn

(dH)

ppm

CaCO

3

Miliequivalente 1 5 3,5 2,9 2,8 50

Grado francs 0,2 1 0,70 0,58 0,56 10

Grado ingles 0,286 1,43 1 0,83 0,80 14,3

Grado

americano

0,31 1,72 1,2 1 0,96 17,2

Grado alemn 0,358 1,79 1,25 1,04 1 17,9

ppm CaCO

3

0,02 0,1 0,07 0,058 0,056 1

En la mayora de los pases se expresa en grados hidrotimtricos el pas, o en ppm de CaCO

3

.

La unidad internacional es el miliequivalente, corresponde a la mitad de la molcula-gramo de

una sal de calcio o magnesio.

- Interpretacin de la dureza

Dureza como mg/l CaCO

3

Interpretacin

0-75 Agua suave

75-150 Agua poco dura

150-300 Agua dura

>300 Agua muy dura

El Agua en el Mundo

El agua, en contacto con la superficie de la tierra y al atravesar sus estratos va enriquecindose

con las substancias inorgnicas que encuentra. Favorecen este enriquecimiento sus componentes

gaseosos que ha absorbido en la atmsfera o que todava adquiere en su camino subterrneo. El

enriquecimiento se consigue: por disolucin directa; por la accin del CO2 disuelto sobre los

carbonatos, sulfatos y silicatos, por reaccin y recproca influencia en la solubilidad de los

distintos gases entre s.

El agua nunca se encuentra pura en la naturaleza

El agua de lluvia es la que ms se aproxima al agua pura, pero contiene pequeas cantidades

de materia orgnica y gases disueltos, principalmente CO

2

y O

2

del aire.

Se agrupan las impurezas del agua en tres: disueltas, suspendidas y coloidales.

- Materiales disueltos: los slidos disueltos o salinidad total, es una medida de la cantidad de

materia disuelta en el agua, determinada por la evaporacin de un volumen del agua previamente

filtrada. Corresponde al residuo seco con filtracin previa. Las sustancias ms comunes que se

encuentran en solucin son sales minerales y gases.

Para las aguas potables se indica un valor mximo deseable de 500 ppm.

- Sales minerales: bicarbonato de calcio (CO

3

H)

2

Ca; sulfato de calcio SO

4

Ca; cloruro de

calcio Cl

2

Ca; nitrato de calcio (NO

3

)

2

Ca; bicarbonato de magnesio (CO

3

H)

2

Mg; sulfato de

magnesio SO

4

Mg; cloruro de magnesio Cl

2

Mg; nitrato de magnesio (NO

3

)

2

Mg; bicarbonato de

sodio CO

3

HNa; sulfato de sodio SO

4

Na; cloruro de sodio ClNa; sales de hierro (CO

3

H)

2

Fe y

otras. Adems varios desechos comerciales. Gases: oxgeno y anhdrido carbnico.

- Materiales en suspensin: los slidos en suspensin, es una medida de los slidos

sedimentales (no disueltos) que pueden ser retenidos en un filtro. Se pueden determinar pesando

el residuo que queda en el filtro, despus de secado. Barro y arena. Materiales vegetales,

desechos comerciales y bacterias.

Se separan por filtracin y decantacin.

- Suspensiones coloidales: Las materias orgnicas colorantes del agua, se encuentran en

general en suspensin coloidal y adems otras impurezas entre ellas la slice. Las suspensiones

coloidales no sedimentan fcilmente, mientras los materiales en suspensin sedimentan con

relativa rapidez.

- Slidos totales: los slidos totales son la suma de los slidos disueltos y de los slidos en

suspensin.

Distintas clases de agua

Hay diversas formas de clasificar el agua, ahora haremos referencia a algunas de ellas.

Geogrficamente

- Agua Subterrnea

Es la que corre con pequea velocidad por debajo de la superficie terrestre, que en las

hondonadas de su curso con lecho impermeable se rene formando acumulaciones o lagos de

agua subterrnea. Puede estar impurificada por substancias naturales o por desechos,

requirindose en estos casos la purificacin. Estas aguas estn generalmente libres de materias en

suspensin, pero son mucho ms duras que las aguas de superficie.

La velocidad y direccin de las corrientes de agua subterrnea se determinan por pozos de

ensayo con productos qumicos, ciertas materias colorantes, etc.

El agua subterrnea que por su camino natural sale a la superficie de la tierra, se llama

manantial. Si las aguas de manantial contienen sales o gases de cierto poder curativo se llaman

aguas minerales.

Si el curso del agua subterrnea es dificultoso, terrenos arcillosos, fango; asciende el nivel de

la misma e inunda las regiones. Estos lugares deben sanearse mediante desages; con tuberas

adecuadas (drenaje) se puede conducir a canales.

- Agua Superficial

Agua de Ro: comprende las aguas de torrentes, arroyos y ros. Las aguas de ros limpios

pueden servir para abastecimiento de agua para ciudades, pero debe, por lo menos, filtrarse. Las

caractersticas de un agua de ro dependen de su cantidad, velocidad, contenido de substancias en

suspensin y disueltas, dependiendo de la cuenca de precipitacin del ro, de la fusin de la

nieve, de las lluvias, de las estaciones y de la composicin del lecho donde corre. Son de gran

importancia las variaciones del flujo de agua en las diferentes estaciones del ao. Algunas de

estas aguas pueden estar muy cargadas con materias orgnicas y minerales y las hacen

completamente indeseables.

Las aguas de ro que contienen bicarbonatos en disolucin, al correr en contacto con el aire,

pierden el CO

2

de los bicarbonatos y depositan carbonatos de Ca, Mg, Fe, hacindose el agua

cada vez menos rica en sales minerales. Tambin se hacen cada vez menos ricas en substancias

orgnicas por oxidacin o reduccin por las bacterias; salvo que haya afluencia de otros ros o

reciba aguas de ciudades. El agua de ro contiene siempre O

2

, N

2

y CO

2

.

Agua de lago: son masas tranquilas de agua acumulada en una depresin cerrada del terreno.

Los lagos son verdaderos depsitos de reserva, que presentan los mayores beneficios en las

estaciones secas. Son dulces cuando el lago recibe y da salida continua al agua. A veces el agua

de los lagos de agua dulce tiene la misma composicin que la de los ros afluentes.

Los lagos salados son depresiones donde vierten agua manantiales salados, tienen un fondo

salino o son apndices de algn mar, del cual debieron separarse por alguna elevacin del

terreno, como el mar Caspio, Mar Muerto, etc.

Agua de mar: el agua de mar contiene alrededor de 3.5% de sal en los grandes ocanos,

excepto cuando el mar tiene grandes efluentes, como el Bltico que tiene alrededor de 1%.

Contiene abundantes cantidades de cloruro de sodio, sulfato de magnesio, cloruro de magnesio y

sulfato de calcio. De las sales, aproximadamente el 80% es cloruro de sodio.

- Agua Meterica

Corresponde, al agua de lluvia, nieve, granizo, etc.

El agua de lluvia se recoge en cisternas, siendo un agua blanda; es costumbre en algunas

regiones emplearla para lavar.

Aguas para Usos Industriales

La preparacin del agua para industrias puede clasificarse en aguas para calderas, agua para

refrigeracin y agua para industria propiamente dicha. Cada caso plantea problemas y requiere,

tratamientos diferentes.

Es esencial que esas aguas no contengan constituyentes que interfieran en los procesos de

elaboracin.

- Industria del Papel: no contendr hierro, que mancha el papel y un exceso de calcio y

magnesio precipita los jabones de resina que se emplean en la industria formando jabones de

calcio y magnesio insolubles.

- Industria del Teido: en general el agua de las tintoreras debe ser incolora, libre de

sustancias en suspensin y hierro; y adems deben tener poca dureza para evitar la formacin de

lacas insolubles que producen tintes menos puros y a veces manchan.

- Industria Textil: en el trabajo de los capullos y de la seda, se considera que un agua poco

dura disuelve demasiadas substancias gomosas y da un producto menos brillante y menos

resistente. Por otra parte hay grandes dificultades para teir seda elaborada con aguas muy duras

y resultan colores menos brillantes. El lavado de las fibras brutas de lana, y elaboradas de lana y

algodn, requieren aguas blandas, para evitar que se gaste una cantidad indebida de jabn.

Las plantas de seda viscosa deben usar agua libre de cobre.

- Industria del Jabn: el jabn forma compuestos insolubles con todas las sales de calcio y

magnesio, por lo tanto, es indispensable el empleo de aguas blandas en esta industria.

- Industria del Azcar: las aguas ricas en sulfatos o carbonatos alcalinos, y especialmente en

nitratos, dificultan la cristalizacin del azcar; el azcar con el tiempo se hace delicuescente. Las

aguas ricas en microorganismos descomponen el azcar parcialmente en almacenaje.

- Panaderas: se requiere agua potable y con el mnimo de materia orgnica que pueda afectar

la accin de la levadura.

-Industria del Alcohol: las aguas que se emplean deben ser puras y frescas, con pocos

microorganismos que puedan afectar la fermentacin. Los constituyentes minerales del agua, no

aparecen en el producto elaborado, puesto que es destilado.

-Industria de la Cerveza: los usos varios del agua en la industria de la cerveza requieren

exigencias diversas sobre su calidad biolgica y qumica. No debe contener mucho hierro,

porque colorea la malta y da a la cerveza sabor desagradable. Para remojar la cebada no hay

tanta exigencia; solo debe estar libre de materia orgnica; exenta de NO

3

H y NH

3

. En el agua

para laborar la cerveza se exige una cierta cantidad de materiales salinos, adems de otras

propiedades.

Agua Destilada

Es bastante difcil encontrar definiciones claras de estndares para agua destilada,

desmineralizada y desionizada. Probablemente el modo ms fcil de familiarizarse con el tpico

de produccin de agua (ultra) pura es empezar por el mtodo ms antiguo y ms conocido: la

destilacin.

El agua destilada es agua que ha sido hervida en un aparato llamado alambique, y luego

recondensada en una unidad enfriadora (condensadora) para devolver el agua al estado lquido.

La destilacin se usa para purificar el agua. Los contaminantes disueltos tales como sales se

quedan en el tanque donde el agua hierve mientras que el vapor de agua se eleva hacia fuera.

Puede no funcionar si los contaminantes son voltiles de forma que tambin hierven y

recondensen, como si se tiene algo de alcohol disuelto.

Algunos alambiques pueden condensar selectivamente (por licuefaccin) el agua y no otras

sustancias voltiles, pero la mayora de los procesos de destilacin permiten el arrastre de al

menos algunas de las sustancias voltiles, una parte muy pequea del material no voltil que fue

arrastrado dentro del flujo de vapor de agua cuando las burbujas estallan en la superficie del agua

hirviendo.

El uso del agua en la industria

La industria precisa el agua para mltiples aplicaciones, para calentar y para enfriar, para

producir vapor de agua o como disolvente, como materia prima o para limpiar. La mayor parte,

despus de su uso, se elimina devolvindola nuevamente a la naturaleza. Estos vertidos, a veces

se tratan, pero otras veces el agua residual industrial vuelve al ciclo del agua sin tratarla

adecuadamente. La calidad del agua de muchos ros del mundo se est deteriorando y est

afectando negativamente al medio ambiente acutico por los vertidos industriales de metales

pesados, sustancias qumicas o materia orgnica. Tambin se puede producir una contaminacin

indirecta: residuos slidos pueden llevar agua contaminada u otros lquidos, el lixiviado, que se

acaban filtrando al terreno y contaminando acuferos si los residuos no se aslan adecuadamente.

Los mayores consumidores de agua para la industria en el ao 2000 fueron: EE.UU. 220,7

km; China 162 km; Federacin Rusa 48,7 km; India 35,2 km; Alemania 32 km; Canad 31,6

km y Francia 29,8 km. En los pases de habla hispana, Espaa 6,6 km; Mxico 4,3 km; Chile

3,2 km y Argentina 2,8 km.

En algunos pases desarrollados y sobre todo en Asia Oriental y en el frica subsahariana, el

consumo industrial de agua puede superar ampliamente al domstico.

El agua es fundamental para varios procesos industriales y maquinarias, como la turbina de

vapor, el intercambiador de calor, y tambin su uso como disolvente qumico. El vertido de

aguas residuales procedentes de procesos industriales causan varios tipos de contaminacin

como: la contaminacin hdrica causada por descargas de solutos y la contaminacin trmica

causada por la descarga del refrigerante.

Otra de las aplicaciones industriales es el agua presurizada, la cual se emplea en equipos de

hidrodemolicin, en mquinas de corte con chorro de agua, y tambin se utiliza en pistolas de

agua con alta presin para cortar de forma eficaz y precisa varios materiales como acero,

hormign, hormign armado, cermica, etc. El agua a presin tambin se usa para evitar el

recalentamiento de maquinaria como las sierras elctricas o entre elementos sometidos a un

intenso rozamiento.

El agua como transmisor de calor

El agua y el vapor son usados como transmisores de calor en diversos sistemas de intercambio

de calor, debido a su disponibilidad, por su elevada capacidad calorfica, y tambin por su

facultad de enfriar y calentar. El vapor condensado es un calentador eficiente debido a su

elevado calor de vaporizacin. Una desventaja del agua y el vapor es que en cierta manera son

corrosivos. En la mayora de centrales elctricas, el agua es utilizada como refrigerante, la cual

posteriormente se evapora y en las turbinas de vapor se genera energa mecnica, permitiendo el

funcionamiento de los generadores que producen electricidad.

En la industria nuclear, el agua puede ser usada como moderador nuclear. En un reactor de

agua a presin, el agua acta como refrigerante y moderador. Esto aumenta la eficacia del

sistema de seguridad pasivo de la central nuclear, ya que el agua ralentiza la reaccin nuclear,

manteniendo la reaccin en cadena.

Procesamiento de alimentos

El agua juega un papel crucial en la tecnologa de alimentos. El agua es bsica en el

procesamiento de alimentos y las caractersticas de ella influyen en la calidad de los alimentos.

Los solutos que se encuentran en el agua, tales como las sales y los azcares, afectan las

propiedades fsicas del agua y tambin alteran el punto de ebullicin y de congelacin del agua.

Un mol de sacarosa (azcar) aumenta el punto de ebullicin del agua a 0.52C, y un mol de

cloruro de sodio aumenta el punto de ebullicin a 1.04C a la vez que disminuye del mismo

modo el punto de congelamiento del agua. Los solutos del agua tambin afectan la actividad de

esta, y a su vez afectan muchas reacciones qumicas y el crecimiento de microorganismos en los

alimentos. Se denomina actividad del agua a la relacin que existe entre la presin de vapor de la

solucin y la presin de vapor de agua pura. Los solutos en el agua disminuyen la actividad

acuosa, y es importante conocer esta informacin debido a que la mayora del crecimiento

bacteriano cesa cuando existen niveles bajos de actividad acuosa. El crecimiento de microbios no

es el nico factor que afecta la seguridad de los alimentos, tambin existen otros factores como

son la preservacin y el tiempo de expiracin de los alimentos.

Otro factor crtico en el procesamiento de alimentos es la dureza del agua, ya que esta puede

afectar drsticamente la calidad de un producto a la vez que ejerce un papel en las condiciones de

salubridad. La dureza del agua mide la concentracin de compuestos minerales que hay en una

determinada cantidad de agua, especialmente carbonato de calcio y magnesio.

La dureza del agua puede ser alterada o tratada mediante el uso de un sistema qumico de

intercambio inico. El nivel de pH del agua se ve alterado por su dureza, jugando un papel

crtico en el procesamiento de alimentos. Por ejemplo, el agua dura impide la produccin eficaz

de bebidas cristalinas. La dureza del agua tambin afecta la salubridad; de hecho, cuando la

dureza aumenta, el agua pierde su efectividad desinfectante.

Aplicaciones qumicas

Las reacciones orgnicas generalmente se templan con agua o con una solucin acuosa que

puede estar compuesta por cido, por una base o por un tampn qumico. El agua es

generalmente eficaz para eliminar sales inorgnicas. En las reacciones inorgnicas el agua es un

solvente comn, debido a que no disuelve los reactivos en su totalidad, tambin es anftera

(puede reaccionar en su estado cido y base) y nuclefila (es una especie que reacciona cediendo

un par de electrones libres a otra especie, el electrfilo, combinndose y enlazndose

covalentemente con ella). Sin embargo, estas propiedades a veces son deseadas. Tambin se ha

observado que el agua causa una aceleracin en la reaccin de Diels-Alder. Los fluidos

supercrticos estn siendo investigados en la actualidad, ya que el agua supercrtica (saturada en

oxgeno) hace combustin en los contaminantes de manera eficiente.

MTODOS

FSICO-

QUMICOS

Separacin de la Materia en Suspensin

El agua con materia en suspensin es inadecuada para la mayora de los fines. Las impurezas

suspendidas son de distintos tipos; las ms comunes son limo, arcilla, productos vegetales

finamente divididos, y sustancias de procedencia animal.

La distribucin por tamaos de los slidos en suspensin puede ser amplia.

Los slidos gruesos (detritos) se depositan rpidamente, dejando el agua en reposo. Las

partculas finas, especialmente las coloidales, pueden permanecer en suspensin, enturbiando y

coloreando el agua. Las aguas subterrneas casi siempre estn exentas de turbidez, excepto

despus de periodos de fuertes lluvias, debido a la filtracin experimentada, a medida que el

agua atraviesa los estratos permeables.

El mtodo seleccionado para separar la materia en suspensin depende del volumen de agua a

tratar y del tamao y naturaleza de los slidos suspendidos. Se usan la sedimentacin, la

coagulacin y la filtracin.

Coagulacin y Floculacin

La coagulacin y floculacin son dos procesos dentro de la etapa de clarificacin del agua.

Ambos procesos se pueden resumir como una etapa en la cual las partculas se aglutinan en

pequeas masas llamadas flocs tal que su peso especfico supere a la del agua y puedan

precipitar.

Ilustracin del mecanismo de coagulacin-floculacin. Las partculas coloidales, en este caso con cargas

negativas en la superficie, se rodean de iones con cargas positivas propias de algunos coagulantes (Al+++, Fe+++) o

floculantes catinicos. El floculante polimrico hace adems de puente de unin entre distintas partculas.

- Coagulacin

Las partculas pequeas suspendidas en el agua suelen estar provistas de cargas hidrosttica

negativas. Las cargas del mismo signo se repelen y, por tanto, tambin las partculas. Las fuerzas

repulsivas son mayores que las de atraccin, lo que estabiliza la suspensin, por lo que las

partculas no tienden a formar aglomerados.

En la coagulacin, se modifica la superficie de las partculas y el entorno qumico, mediante la

adicin de productos denominados agentes coagulantes.

Para superar la repulsin, se neutralizan las partculas cargadas aadiendo iones de cargas

opuesta.

En el tratamiento de las aguas, se usan, con frecuencia, como agentes coagulantes las sales de

aluminio, y hierro. Las utilizadas con frecuencia son el sulfato de aluminio, el aluminato de

sodio y el sulfato ferroso.

En la prctica, se aade una disolucin del agente coagulante, en cantidades medidas, a

una zona del tanque de floculacin en el que la actividad de mezcla sea intensa. Contacta all con

agua parcialmente tratada, procedente del tamizado, o con aguas no tratadas, si el contenido de

slidos en suspensin inicial era bajo y las partculas suspendidas de tamao pequeo. Tras la

etapa de coagulacin, el agua se somete a una agitacin poco intensa, que induce la floculacin.

- Floculacin

Es la aglomeracin de partculas desestabilizadas en microflculos y despus en partculas

ms grandes que pueden ser depositados llamados flculo. La adicin de otro reactivo llamado

floculante puede promover la formacin del flculo. Con este desarrollo de flculos groseros,

llegan a ser fciles de separar en los recipientes de sedimentacin.

El agitado del agua por mezclado hidrulico o mecnico causa gradientes de velocidad cuya

intensidad controla el grado de floculacin producida. El nmero de colisiones entre partculas

esta relacionado directamente con el gradiente de velocidad.

El tiempo de retencin normal en los tanques de floculacin es de 30 a 45 minutos. Para la

floculacin mecnica la profundidad del tanque es equivalente a 1

o 2 dimetros de paleta y

el rea de las paletas es del 10% al 25% del rea transversal del tanque.

Los floculadores mecnicos permiten tener mas control sobre el proceso que lo floculadores

hidrulicos pero requieren ms mantenimiento. La floculacin y la sedimentacin se pueden

combinar en una sola unidad.

Estudios muy recientes sobre la sedimentacin y floculacin demuestran que pueden tomar

parte, en la aglomeracin y separacin de las partculas ms pequeas, otros mecanismos,

adems de la repulsin electrosttica, por ejemplo, el atrapamiento de un precipitado.

Al

2

(SO

4

)

3

+ 3Ca(OH)

2

2Al(OH)

3

+3CaSO

4

El precipitado gelatinoso de hidrxido de aluminio atrapa las partculas coloidales finas y toda

la masa cae al fondo del recipiente, arrastrando con ella la materia en suspensin, los

microorganismos, etc. El agua pasa entonces a travs de una manta de lodos, de flculos

previamente depositados. La velocidad de ascenso del agua es demasiado lenta para poder

arrastrarlos y se obtiene un agua razonablemente clara.

Las sales de hierro funcionan de un modo semejante. Estas sales son ms baratas que las de

aluminio y producen flculos ms fuertes. Sin embargo, las sales de hierro pueden crear

problemas: imparten color al agua, son corrosivas y catalizan reacciones bioqumicas

perjudiciales.

Los polielectrolitos se suelen usar en combinacin con agentes inorgnicos, como

coadyuvantes de la coagulacin, pero hoy tienen inters como coagulantes propiamente dichos.

Son ms caros que las sales inorgnicas, pero se necesitan en dosis ms reducidas y producen

menos volumen de fango. Algunos polielectrolitos catinicos se comportan como las sales

inorgnicas, es decir de un modo similar al Al

3+

y al Fe

3+

. Otros, incluso monovalentes, son ms

eficaces como coagulantes y floculantes que el Al

3+

y el Fe

3+

. Quiere esto decir que entran en

juego otros mecanismos de desestabilizacin y formacin de flculos. Uno de estos mecanismos

es la formacin de puentes polimricos.

Tras la coagulacin/floculacin, los aglomerados de pequeas partculas se comportan como

simples partculas de mayor tamao que sedimentan rpidamente y son eliminadas como

corriente inferior de lodos, tras un tiempo de residencia relativamente corto, en un tanque de

sedimentacin correctamente diseado. Utilizando un coagulante adecuado y un coadyuvante de

coagulacin, como slice activado, se elimina la turbidez, la materia en suspensin, limo, arcilla,

slice, productos vegetales finamente divididos, y sustancias de procedencia animal.

La distribucin por tamaos de los slidos en suspensin puede ser amplia.

Los slidos gruesos (detritos) se depositan rpidamente, dejando el agua en reposo. Las

partculas finas, especialmente las coloidales, pueden permanecer en suspensin, entibiando

coloreando el agua. Las aguas subterrneas casi siempre estn exentas de turbidez, excepto

despus de periodos de fuertes lluvias, debido a la filtracin experimentada, a media que el agua

atraviesa los estratos permeables.

El mtodo seleccionado para separar la materia en suspensin depende del volumen de agua a

tratar y del tamao y naturaleza de los slidos suspendidos.

Se usan la sedimentacin, la coagulacin, y la filtracin.

Decantacin

En la sepacin por decantacin se aprovecha la fuerza de la gravedad que imprime a las

partculas a un movimiento descendente, cuya velocidad depende de la densidad y viscosidad del

lquido, y del tamao, forma y densidad de la partcula. Para obtener una mxima eficacia en el

proceso de sedimentacin conviene obtener partculas pesadas y grandes. Si esto no ocurre

espontneamente se acude a una coagulacin-floculacin preliminar. Cuando la concentracin de

slidos es importante, la densidad aparente del lquido aumenta y se produce una sedimentacin

retardada.

Las distintas fases de la sedimentacin pueden verse claramente haciendo ensayos de

decantacin con una muestra de la suspensin introducida en una probeta. Con el tiempo se

forma en la parte superior una superficie libre (semejante a la del agua lquida, caracterstica de

la existencia de un campo de fuerzas gravitatorias y unas interacciones entre cierta clase de

partculas), debajo de la cual sedimentan partculas libremente (excepto si la concentracin

inicial era muy elevada) y por encima de la cual hay agua limpia. Ms hacia el fondo aparece una

zona de sedimentacin retardada, y en el fondo una zona de alta concentracin donde tiene lugar

la compresin y compactacin del fango. La superficie libre desciende con el tiempo hasta

contactar con la zona de compresin. Con el tiempo la velocidad de descenso es cada vez ms

lenta.

Descenso de nivel de la superficie da separacin de la zona clarificada y zona de sedimentacin retardada con el

tiempo. Hacia el final la superficie de separacin se confunde con la correspondiente a la zona de compresin

adquiriendo una velocidad de descenso ms lenta.

- Tipos de Decantadores:

Los decantadores libres pueden ser rectangulares o circulares.

En los rectangulares la velocidad de desplazamiento horizontal es constante pero no en los

circulares. En todos los casos requieren de un mecanismo de recogida y extraccin de los fangos

decantados. En los rectangulares la recogida de fangos se realiza con arrastre previo de los

fangos mediante rasquetas montadas en un mecanismo de cadenas o un puente mvil de vaivn.

En los circulares las rasquetas estn sujetas a un brazo rotativo.

Con slidos relativamente pesados es importante que el pozo de recogida est cerca de la

vertical de alimentacin que es donde se deposita mayor cantidad. Normalmente operan en

continuo, y la disposicin de las entradas y salidas debe evitar el cortocircuito de agua

alimentada. Para volmenes de tratamiento pequeos a medios, los decantadores circulares son

ms econmicos, pero para caudales importantes los rectangulares aprovechan mejor el espacio

por su forma geomtrica y reducen la obra necesaria mediante paredes comunes.

Los sedimentadores de cono tienen una mayor profundidad y mediante una alimentacin por el

fondo utilizan el manto de fangos como una especie de filtro para la suspensin entrante.

Por las ventajas que aportan, actualmente en las instalaciones industriales, se emplean cada

vez ms los decantadores de lamelas, los cuales permiten reducir el espacio necesario y

conseguir directamente una buena concentracin de los fangos decantados.

Cuando existe un pretratamiento por precipitacin qumica, los decantadores pueden

reincorporar una recirculacin de fangos para mejorar el crecimiento de las partculas y utilizar

el manto de fangos del fondo para crear un efecto filtrante, agregar las partculas y mejorar la

sedimentacin.

Flotacin

Es una tcnica alterna de clarificacin, que es especialmente atractiva cuando se trata de

partculas pequeas y partculas con una densidad cercana al agua. Con esa tcnica las tazas de

carga no estn directamente relacionadas con las caractersticas de la suspensin; por esta razn

es posible que los tiempos de retencin sean relativamente cortos y an as obtener una buena

clarificacin. El proceso requiere que se aada un agente de flotacin, que normalmente son

finas burbujas de aire muy pequeas en la base de la unidad; de esta manera se logra saturar una

porcin de flujo tratado (el reciclado) con aire de alta presin atmosfrica, el exceso de aire sale

de la solucin en la forma de finas burbujas. Las burbujas de aire se adhieren o se entretejen con

las partculas suspendidas, que suben as a la superficie debido a su baja densidad.

Filtracin

- Tamizado

Si el agua contiene partculas en suspensin de tamao superior a 1 mm, puede ser necesario

un tamizado preliminar, tambin si contiene detritos flotantes, vegetacin, etc. y adems de limo,

puede ser necesario emplear diversos tamices de distintos tipos y diferentes aperturas.

Para el tamizado grosero, se suelen utilizar enrejados constituidos por barras metlicas

verticales de unos 25 mm de grosor, distanciados de 25 a 100 mm. En las instalaciones de

tratamiento de agua de gran capacidad estos tamices suelen estar equipados y con dispositivos de

limpieza automticos. Si los materiales en suspensin de gran tamao son escasos, el agua puede

fluir directamente a un tamiz intermedio y, si se trata de aguas superficiales, incluso a un tamiz

fino.

Las tamizas intermedias suelen ser tamices de cinta, este tipo de tamiz esta constituido por

una cinta que se mueve en direccin vertical a travs de la que fluye el agua. Estos tamices se

tapan con gran facilidad y suelen estar equipados con chorros de aguas limpiadores que arrastran

los detritos que cegaran el tamiz.

Los tamices finos suelen ser tamices de cilindro rotatorio.

Su superficie est, con frecuencia, constituida por una malla de acero inoxidable. La superficie

del tamiz se ciega con facilidad, de manera que es preciso incorporar chorros de agua para lavar

y retirar automticamente los detritos retenidos. La apertura de la malla seleccionada depende

del tamao del material particulado a eliminar y, suelen hallarse en el rango de 20 - 5.000 m.

Los tamices de tambor, para retirar material particulado del menor tamao del rango antes

citado, se conocen en la industria del tratamiento de agua como microcoladores.

La tasa de filtrado en uso normal son de 750 a 2500 m

3

/m2D. El diseo de instalaciones de

microtamizado se apoya en la determinacin hecha en el laboratorio de una caracterstica

emprica de la suspensin que se conoce como ndice de filtrabilidad. Este parmetro mide el

comportamiento de la suspensin con referencia a sus propiedades de obstruccin y se puede

usar para determinar la obstruccin excesiva y as evitar que la malla se dae.

Filtros de Presin y de Gravedad:

Los tipos de filtros usados para la filtracin de agua, son casi todos del diseo que emplea

material granular como medio filtrante, tales como arena fina o antrafilt, a travs de los cuales el

agua se filtra en flujo descendente. A este tipo de filtros se los llama filtros de arena. Estos filtros

se pueden dividir en dos clases: de presin y de gravedad.

En las instalaciones industriales se usan casi siempre del tipo de presin pero cuando se

manejan grandes volmenes de agua se usa el tipo de gravedad.

Filtros de presin: se fabrican en el tipo vertical y horizontal.

Los dos tipos estn formados por una carcasa metlica cilndrica con tapas abombadas que

contienen una capa de medio filtrante (arena o antrafilt) soportado por capas de arena o antrafilt

equipados con los accesorios necesarios para llevar a cabo las operaciones de filtracin,

retrolavado y enjuague. Los filtros verticales varan de 30 cm a 3 m. de dimetro y la altura es

usualmente de 1.60 m. en la parte cilndrica, aunque a veces se utilizan de 1.20

En estas unidades la filtracin se lleva a cabo pasando el agua en flujo descendente a travs de

un lecho de arena fina soportado por gravas graduadas.

El material ms usado y el ms antiguo tambin es la arena; en segundo lugar la antracita

(antrafilt) lavada y graduada .La ventaja de usar un medio filtrante granular es que en la

operacin de lavado, el lecho se expande provocando que la materia insoluble retenida en el

filtrado sea liberada.

Sistema de drenado, consiste de una placa deflectora cuya arista inferior se coloca a fracciones

de pulgadas sobre la superficie abombada del fondo del filtro.

En los filtros de tipo vertical a presin el flujo del agua en la entrada se amortigua por medio

de un deflector colocado en la parte superior del filtro; el propsito de este deflector es evitar que

el agua golpee directamente la superficie del lecho de arena, evitando rugosidades; y durante el

retrolavado el agua se colecta en la parte superior de este deflector. En los filtros horizontales se

usa un distribuidor preparado para dispersar el agua que entra al filtro durante la filtracin y

retirar el agua de retrolavado. En los filtros horizontales se usa un distribuidor perforado para

dispersar el agua que entra al filtro durante la filtracin y retirar el agua de retrolavado. Durante

el retrolavado, se alimenta agua a alta presin la cual desprende el material adherido a los granos

de arena de manera que el agua de retrolavado puede suspender la materia desintegrada y

arrastrarla hacia el drenaje.

Cuando el filtro se pone en hoja de filtrado por algunos minutos el agua que se filtra se manda

al drenaje porque una buena accin filtrante no se asegura sino hasta que despus de que el lecho

filtrante se haya compactado y se acumule en su superficie una pequea cantidad floculos. La

experiencia de la filtracin se chequea fcilmente tomando muestras y viendo su claridad.

Cuando el efluente se ve claro se deja de mandar agua al drenaje y el filtro se pasa en

funcionamiento normal. Esta operacin se continua hasta que los indicadores de prdida de carga

muestran que se deben retrolavar los filtros y estos se ponen fuera de servicio, se retrolavan,

luego se ponen en funcin mandando el agua al drenaje y por ltimo se pone en servicio; estas

operaciones duran 15 minutos aproximadamente. Los filtros se operan a menudo en bateras de 2

o ms unidades, diseadas de tal manera que mientras una unidad esta lavndose la otra puede

absorber el flujo total. Si se usan bateras de 4 o ms filtros, se retrolavan escalonadamente,

lavando cada unidad con el efluente de las otras; en otros casos, los filtros se retrolavan con agua

filtrada que viene de un tanque elevado o cisterna, agua sedimentada de un tanque sedimentador,

agua cruda (esta se usa nicamente cuando la fuente de abastecimiento tiene poca materia en

suspensin). La operacin de retrolavado solamente dura de 8 a 10 min.

Una alta concentracin de materia suspendida, altos niveles de filtracin y bajos flujos de

retrolavado son factores que pueden influir a que un filtro falle, conduciendo a la necesidad de

cambiar el lecho filtrante.

Est claro que el ciclo de filtrado depende tanto de la naturaleza como de la cantidad de

materia insoluble presente. Una buena coagulacin y decantacin preliminar remover la mayor

parte de las materias insolubles, aumentando los ciclos de filtrado.

Los filtros de gravedad no se emplean en la industria tan extensamente como los filtros de

presin. Sin embargo tambin se usan. Estos filtros pueden construirse de concreto, acero o

madera, pero el cemento es el material que ms se utiliza. Este tipo de filtros se montan sobre

una cisterna sobre la cual se toma el agua para el servicio generar el retrolavado. Las canaletas

de lavado, situadas en la parte superior del filtro, tienen 2 propsitos 1 distribuir el agua de la

filtracin y 2 colectar el agua de retrolavado, cuando se efecta cada operacin. En el fondo del

filtro esta el sistema colector que sirve para recoger el agua durante la filtracin y distribuirla

durante la operacin de retrolavado.

Filtros Automticos sin Vlvulas:

Este tipo se introdujo hace ms de 5 aos. Este tipo de filtros efecta automticamente todas

las operaciones del ciclo, sin usar vlvulas nanmetros, indicadores, u otros controles elctricos.

Como se nota en la figura, el sistema recolector consiste de un falso fondo; con este tipo de

sistema recolector no es necesario usar capas de grava y arena gruesa, solamente se emplea una

capa de arena filtrante o antrafilt.

El agua coagulada y decantada entra al filtro a travs de una tubera hasta la parte superior del

compartimiento filtrante y se filtra hacia abajo a travs de la arena. El agua filtrada se colecta en

la parte inferior del filtro y luego asciende hacia el exterior. Durante el ciclo de filtrado, los

floculos que se acumulan en el lecho filtrante originan una contra presin ocasionando una

gradual elevacin del agua en la tubera de retrolavado, cuando alcanza un nivel determinado

(entre 4 y 5 pies) sobre la salida del agua filtrada, un sistema automtico (no mostrado)

rpidamente desaloja el aire del tubo de retrolavado empezando la accin de vacio (sifn) que

retrolava el filtro.

Filtros de Carbn Activado:

Estos se usan ampliamente para eliminar olores y sabores del agua. En las industrias que usan

coagulacin, asentamiento y filtracin, el carbn activado pulverizado se aplica para estos

propsitos, en la forma de dosificacin cuidadosa en el equipo de decantacin y coagulacin.

Los filtros de carbn activado tienen una construccin similar a los filtros de arena; contienen

una capa de carbn activado cuyo espesor es de entre 24 y 36 pulgadas, soportado por capas de

grava y arena. Es necesario hacer retrolavados peridicos para mantener el lecho filtrante en

buenas condiciones. La capacidad del carbn activado es elevada y en condiciones normales una

carga es suficiente para un ao de servicio. En algunas instalaciones grandes se ha practicado la

reactivacin, pero los anlisis econmicos muestran que esto no es aconsejable; debido a que la

naturaleza de estos compuestos y su cantidad varia con el tiempo, es muy difcil calcular el ciclo

de duracin o capacidad de un filtro de carbn activado. Los filtros de carbn activado solo se

usan para eliminar calor y sabor.

- Microfiltracin:

Los microfiltros trabajan a baja carga, con muy poco desnivel, y estn basados en una pantalla

giratoria de malla de acero o material plstico a travs de la cual circula el agua. Las partculas

slidas quedan retenidas en la superficie interior del microfiltro que dispone de un sistema de

lavado continuo para mantener las mallas limpias. Se han utilizado eficazmente para separar

algas de aguas superficiales y como tratamiento terciario en la depuracin de aguas residuales.

Segn la aplicacin se selecciona el tamao de malla indicado. Con mallas de acero pueden tener

luces de orden de 30 micras y con mallas de polister se consiguen buenos rendimientos con

tamao de hasta 6 micras.

Microfiltro. El agua circula desde el interior al exterior del cilindro filtrante mientras los slidos retenidos en el

interior, al llegar a la parte alta por el giro del cilindro, se lavan y recogen en un canal de evacuacin que los

devuelve a la zona de tratamiento.

- Ultrafiltracin:

Esta tecnologa de membranas representa la forma ms absoluta de retener slidos en

suspensin. El tamao de los poros de las membranas puede ser tan pequeo como de 0,001 a

0,02 micras y pueden procesar aguas de concentracin de slidos relativamente importantes.

Consigue retener materia coloidal y grandes molculas orgnicas. A travs de la membrana se

realiza un flujo poroso y viscoso de forma que su estructura fsica determinar el caudal de paso

y el rechazo de partculas. Comparadas con las membranas de smosis inversa, son demasiado

porosas para poder desalinizar y tampoco soportan una presin osmtica importante. El tamao

de poro se caracteriza por el corte de peso molecular que puede cruzar o no la membrana. Van

desde 1.000 a 80.000 aunque influye la forma de la partcula.

El fenmeno de polarizacin, que dificulta el paso, se debe a la concentracin de

micromolculas y colides sobre la superficie de la membrana, formado una capa de gel que

aumenta la resistencia al flujo. La circulacin del lquido a filtrar a grandes velocidades a lo

largo de la membrana, tiende a disminuir la capa de polarizacin y aumenta la productividad,

pero representa un mayor coste de bombeo.

Las membranas se pueden fabricar con materiales diversos, siempre que sean compatibles con

la solucin alimentada y los agentes de limpieza que peridicamente se utilizan. Se fabrican con

acetato de celulosa, PVC, poliacrilontrilo, policarbonato y polifusona. La polifusona tiene

especial inters porque resiste hasta 93 C, pH desde 0,5 a 13 y muchos agentes qumicos.

Por la forma de la membrana puede ser tubular, espiral o de fibra hueca. Los diseos son muy

parecidos a los de smosis inversa.

Tiene mltiples aplicaciones que se aprovechan antes o despus de otros equipos. Puede

emplearse para separar cidos hmico y flvico de un agua destinada a alimentar una smosis

inversa. Separa la materia coloidal, la materia de alto peso molecular y los microorganismos que

no son separados por el intercambio inico. Su aplicacin no permite separar materia disuelta.

Slice

La slice se presenta de tres formas: suspendida (arena), coloidal (no reactiva), y disuelta

(reactiva). La slice disuelta se denomina reactiva porque responde al test colorimtrico con

Molibdato, adquiriendo un tpico color azul.

La remocin de slice no reactiva es similar a la de cualquier coloide. Tal como ocurre en las

potabilizaciones, el agua se flocula, decanta y filtra con arena u otros medios.

Una regla que generalmente se cumple es que la slice coloidal se encuentra en aguas

superficiales (por ejemplo ros y diques), al igual que otros contaminantes orgnicos o sustancias

que forman coloides. Por el contrario, las aguas de pozo rara vez contienen slice en forma

coloidal. Ello es as porque el suelo acta como medio filtrante y, si bien los silicatos son poco

solubles, es frecuente encontrar acuferos que contienen 50 o ms partes por milln de slice

disuelta; especialmente en aquellas napas que se encuentran bajo suelos arenosos.

Dicho en trminos ms ilustrativos: las aguas del ro Paran o La Plata presentan un contenido

de slice disuelta del orden de 15 partes por milln. Las aguas de pozo de las principales regiones

productivas de Argentina rara vez bajan de 50 ppm.

Al generar vapor en una caldera o al evaporar agua en una torre de enfriamiento se concentran

las impurezas disueltas, alcanzando rpidamente en caso de aguas de pozo- la saturacin del

nivel de slice, que es de 120 ppm a pH neutro. Debido a ello debe removerse la slice disuelta en

forma previa a estas aplicaciones.

La tabla de solubilidad de slice (mg/L a 25C) vs. pH habla por s sola:

6 a 8............... 120

9..................... 138

10.................... 310

10.6................. 876

As, trabajando con pH 10.6 en una caldera, una torre de enfriamiento o en membranas de

smosis, la slice se mantendr solubilizada aun con una concentracin 7 veces mayor

comparada con la precipitacin que se produce a pH neutro.

La slice no parece ser tan maldita pese, el problema es que se debe trabajar con pH muy

elevado, lo cual implica atender otro inconveniente: evitar la precipitacin de iones duros. Es

decir que, para evitar una "avalancha" de carbonato de calcio, ser necesario ablandar el agua

antes de incrementar su pH.

MTODO

QUMICO

CAL-SODA

Tratamiento con Cal y Soda

Este mtodo est basado en la precipitacin de los componentes del agua, que originan la

dureza, separacin de la mayor parte del precipitado formado, seguido de una filtracin a los

efectos de una completa clarificacin. Este mtodo es el ms simple y el ms comnmente

usado; donde la soda y la cal precipitan las sales de calcio y magnesio del agua.

La cal que se emplea en forma de lechada, acta para eliminar la dureza temporaria debida a

los bicarbonatos, y el carbonato de sodio se emplea para separar la dureza de los no carbonatos.

Se emplea la cal y la soda en la cantidad correspondiente, siendo estas las fuentes ms

econmicas del ion OH

-

y CO3

--

y la separacin subsiguiente del precipitado.

Del anlisis de iones Ca, Mg, H, CO

3

H

-

, y CO

2

libre, se puede determinar la cantidad de cal y

de soda necesarios.

Separacin de la dureza temporaria o de carbonatos por la cal

(HCO

3

)

2

Ca + Ca(OH)

2

2CaCo

3

+ 2H

2

O

(HCO

3

)

3

Mg + 2Ca(OH)

2

Mg(OH)

2

+ 2CaCo

3

+ 2H

2

O

Como el hidrxido de magnesio es menos soluble que el carbonato, se agrega cal en exceso

como se indica en la segunda ecuacin, para formar el hidrxido de magnesio. El hidrxido de

magnesio precipita junto con el carbonato de calcio. El PH para la solubilidad mnima del CaCo

3

es 9,4 mientras que para el Mg(OH)

2

es 10,6; controlando este factor se puede obtener mejores

resultados para aguas que contengan excesos ya sea de calcio o de magnesio.

El hidrxido de magnesio es ms difcil de separar que el carbonato de calcio, porque tiende a

quedar en suspensin. La eliminacin de esta dificultad de este material en suspensin se puede

conseguir agregando coagulantes, emplendose tal fin los de hierro y aluminio, especialmente de

este ltimo tipo.

Se entiende que a cantidad de cal a agregar se determina de acuerdo al anlisis del agua.

Tambin si hay cloruro de magnesio se tiene la siguiente reaccin:

Cl

2

Mg + Ca(OH)

2

y queda una cantidad equivalente de cloruro de calcio en la solucin, de

modo que luego debe agregarse la cantidad suficiente de carbonato de sodio para precipitar el

cloruro de calcio, como se va a ver en dureza permanente o de no carbonatos.

Separacin de la dureza permanente o de no carbonatos, con soda

Como ya hemos dicho, con excepcin de los bicarbonatos, las sales de calcio y magnesio

solubles dan esta dureza. Luego corresponde a sulfuros, cloruros y nitratos. La ceniza de soda

empleada es carbonato de sodio comercial, de gran pureza, conteniendo como mnimo 98% de

carbonato de sodio. La cantidad requerida depende de la reduccin que se desea efectuar en la

dureza del agua tratada.

Se entiende que la cantidad de soda a emplear se determina de acuerdo al anlisis qumico.

SO

4

Ca + Co

3

Na

2

Co

3

Ca + SO

4

Na

2

SO

4

Mg + Co

3

Na

2

+ Ca(OH)

2

SO

4

Na

2

+ Mg(OH)

2

+ Co

3

Ca

Cl

2

Ca + Co

3

Na

2

2ClNa + Co

3

Ca

El carbonato de sodio reacciona con la dureza permanente por precipitacin de carbonatos,

dejando en el agua una cantidad equivalentes de sulfatos, cloruro o nitrato de sodio. Para

asegurar que se eliminan las sales de magnesio en frio se agrega cal para precipitar el magnesio

como hidrxido.

Recarbonatacin

En el ablandamiento de agua con cal, y particularmente en frio, queda siempre en el agua

decantada una pequea cantidad de carbonato de calcio e hidrxido de magnesio. Estas sales en

suspensin producen incrustaciones de carbonato de calcio en las caeras, especialmente en los

sistemas de agua caliente.

Esto se evita por recarbonatacion del agua ablandada con cal, por un tratamiento de anhdrido

carbnico. Este tratamiento se hace antes que pase a los filtros o sino despus de la filtracin

para evitar los depsitos en las caeras. Adems este tratamiento tiene por objeto neutralizar el

exceso de cal agregado al agua. La recarbonatacion solubiliza el carbonato de calcio e hidrxido

de magnesio que estaban en suspensin e bicarbonatos.

Co

3

Ca + CO

2

+ H

2

O (CO

3

H)

2

Ca

Mg(OH)

2

+ 2 CO

2

(CO

3

H)

2

Mg

Si el tratamiento se efecta en dos etapas de decantacin, puede evitarse la solubilizacin del

carbonato, efectuando la recarbonatacion a la entrada del segundo decantador, donde se

neutraliza el exceso de cal y precipitacin del decantador.

Ca(OH)

2

+ CO

2

Co

3

Ca + H

2

O

El anhdrido carbnico empleado en la recarbonatacion se obtiene de los gases de la

combustin o quemando combustibles en hornos especiales.

En un equipo de recarbonatacion los gases de combustin se hacen pasar a travs de un

scrubber donde se enfra y se separan los productos no deseables. Arriba de los scrubbers hay

una parrilla con caos perforados donde se inyecta agua, que va hacia abajo, en contracorriente

con el gas. El gas purificado se recoge en la parte superior, y como esta hmedo se lo manda a

un secador. Diluyndolo antes con aire necesario. El CO

2

medido, se regula de modo que se

suministra la dosis requerida a la cmara de recarbonatacion. Esta cmara es un recipiente

provisto en el fondo de una parrilla con caos perforados, a travs de los cuales se inyecta CO

2

a

presin al agua que se trata. Se ha encontrado que debe agregarse un 25% ms de CO

2

que el

tericamente requerido.

Planta para Ablandamiento: Proceso en caliente

Se emplea este proceso principalmente para aguas de alimentacin de calderas. Igual que en el

proceso en frio, la dureza queda en el fondo del tanque donde se separa y el agua ablandada se

filtra para separar el resto de precipitado en suspensin. La principal diferencia entre los dos

procesos es la temperatura del agua a tratar, que en el de proceso en fros es la del agua que viene

de la ciudad, lago o pozo, mientras que en el caliente se calienta el agua cruda a 95C- 100C,

antes de entrar al tanque de tratamiento, utilizando de referencia vapor exhausto, suplementado

de vapor vivo, si es necesario. A esta temperatura la reaccin tiene lugar rpidamente,

disminuyendo la viscosidad del agua y permite la rpida decantacin del precipitado. Se requiere

un pequeo exceso ms de productos qumicos que en el de tratamiento en frio y no se requiere

coagulacin. Los tanques de reaccin necesitan tener solo suficiente capacidad para 1 hora de

retencin, en lugar de cuatro horas que requiere el proceso en frio. Esto, es debido a la mayor

rapidez de las reacciones y decantacin.

El tanque de reaccin est revestido de material aislante y en la parte superior tiene una

abertura para la entrada del agua y productos qumicos. Sobre la abertura hay un calentador,

donde el agua cruda se pone en contacto con el vapor. Se emplean diversos tipos de calentadores.

El calentamiento expulsa el CO

2

y reduce la cal requerida y elimina casi la totalidad de oxgeno

disuelto, como el agua alcalina caliente del ablandamiento tiende a disolver la arena, formando

luego incrustaciones de silicato en los cilindros debido a que disuelve parte del slice de los

filtros, se evita esto empleando materiales filtrantes que no sean de silicio.

En el proceso de ablandamiento por agua caliente el agua desciende por la parte exterior del

taque y sale por la parte superior del cono. Se evita as la corriente de conveccin.

Procesos de ablandamiento en caliente:

El procedimiento de ablandar el agua en caliente, difiere que es llevado a efecto a una

temperatura cercana al punto de ebullicin de agua. Debido a estas elevadas temperaturas, los

procesos en aliente usualmente se limitan a tratamientos de agua para calderas.

Los procesos en caliente pueden clasificarse en tres divisiones principales.

- Proceso cal sodada en caliente.

- Proceso en dos pasos, cal sodada en caliente y fosfatos.

- Proceso en dos pasos, cal en caliente e intercambio cationico ciclo sdico.

Adems, la eliminacin de slice puede aadirse a cualquiera de estos. Con respecto a esto,

cualquier cantidad de dureza de magnesio que se remueva en el proceso de ablandamiento

eliminara cierta cantidad de slice. Si esta es insuficiente, una mayor reduccin puede llevarse a

efectos usados cal dolomtica o magnesia activada.

De acuerdo con la regla general de que la mayora de las reacciones qumicas aproximadamente

doblan su velocidad por cada 10C de aumento en la temperatura, las reacciones en el proceso en

caliente se efectan cientos de veces ms a prisa que en los procesos cal sodada en frio.

Tambin, los precipitados formados en estas temperaturas son mayores y mas pesados, y puesto

que el agua caliente es menos viscosa, el asentamiento toma lugar mas rpidamente, de manera

que en estos procesos no es necesario usar coagulantes. Los procesos en caliente tambin

difieren de los procesos en frio, en que no es necesario aadir cal para el contenido de bixido de

carbono libre del agua cruda, ya que este se desprende por calentamiento del agua antes de que

se aadan los reactivos.

Proceso cal sodada en caliente:

El proceso de cal sodada en caliente es un proceso continuo en el cual el agua (1) se calienta, (2)

se trata con una cantidad dada de reactivos qumicos, (3) se asienta y (4) se filtra.

Las sustancias qumicas usadas son cal hidratada y soda ash. En lugar de comprar cal hidratada

se puede comprar cal viva y se apaga antes de usarse. Cuando se requiere para la eliminacin de

slice, pueden usarse tambin cal dolomtica hidratada y/o magnesia activada.

Los precipitados formados con carbono de calcio CaCO

3

e hidrxido de magnesio Mg(OH)

2

que

se pueden eliminar por asentamiento y filtracin. El grado de ablandamiento que se puede llevar

a efecto en este proceso directo cal sodada, con la cantidad usual de reactivos qumicos, es a una

dureza residual de menos de 25 ppm.

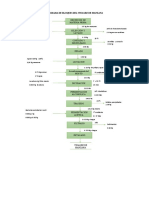

Diagrama de flujo de una planta de ablandamiento del agua por el proceso cal sodada en caliente y eliminacin del

silce. De izquierda a derecha: (1) dosificador, (2) bomba y lnea de recirculacin, (3) reactor de lecho suspendido,

(4) bomba de retrolavado de filtros, (5) filtros de presin de antacita, (6) bomba de calderas.

El equipo usado como se muestra en la figura, consiste de los siguientes cuatro elementos: (1)

dosificador, (2) calentador primario, (3) tanque de asentamiento, (4) filtros. Adems, se puede