Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resume N

Cargado por

DFPERDOMOT0 calificaciones0% encontró este documento útil (0 votos)

6 vistas3 páginasMantenimiento basado en confiabilidad

Título original

Resume n

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoMantenimiento basado en confiabilidad

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

6 vistas3 páginasResume N

Cargado por

DFPERDOMOTMantenimiento basado en confiabilidad

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

RESUMEN

El objetivo fundamental de la implantacin de un Mantenimiento Centrado en

Fiabilidad o RCM en una planta industrial es aumentar la disponibilidad y

disminuir costes de mantenimiento. El anlisis de una planta industrial segn

esta metodologa aporta una serie de resultados.

Mejora la comprensin del funcionamiento de los equipos y

sistemas

Analiza todas las posibilidades de fallo de un sistema y desarrolla

mecanismos que tratan de evitarlos, ya sean producidos por

causas intrnsecas al propio equipo o por actos personales.

Determina una serie de acciones que permiten garantizar una alta

disponibilidad de la planta.

Las acciones de tipo preventivo que evitan fallos y que por tanto

incrementan la disponibilidad de la planta son de varios tipos:

Tareas de mantenimiento, que agrupadas forman el Plan de

Mantenimiento de una planta industrial o una instalacin

Procedimientos

Mantenimiento

Modificaciones o mejoras posibles

Definicin de una serie de acciones formativas realmente tiles y

rentables para la empresa

Determinacin del stock de repuesto que es deseable que

permanezca en Planta

operativos,

tanto

de

Produccin

como

de

El mantenimiento centrado en fiabilidad se basa en el anlisis de fallos,

tanto aquellos que ya han ocurrido, como los que se estn tratando de

evitar con determinadas acciones preventivas como por ltimo aquellos

que tienen cierta probabilidad de ocurrir y pueden tener consecuencias

graves. Durante ese anlisis de fallos debemos contestar a seis

preguntas claves:

1. Cules son las funciones y los estndares de funcionamiento en

cada sistema?

2. Cmo falla cada equipo?

3. Cul es la causa de cada fallo?

4. Qu consecuencias tiene cada fallo?

5. Cmo puede evitarse cada fallo?

6. Qu debe hacerse si no es posible evitar un fallo?

La metodologa en la que se basa RCM supone ir completando una serie

de fases para cada uno de los sistemas que componen la planta, a

saber:

1. Fase 0: Codificacin y listado de todos los subsistemas, equipos y

elementos que componen el sistema que se est estudiando.

Recopilacin de esquemas, diagramas funcionales, diagramas

lgicos, etc.

2. Fase 1: Estudio detallado del funcionamiento del sistema. Listado

de funciones del sistema en su conjunto. Listado de funciones de

cada subsistema y de cada equipo significativo integrado en cada

subsistema.

3. Fase 2: Determinacin de los fallos funcionales y fallos tcnicos

4. Fase 3: Determinacin de los modos de fallo o causas de cada uno

de los fallos encontrados en la fase anterior

5. Fase 4: Estudio de las consecuencias de cada modo de fallo.

Clasificacin de los fallos en crticos, importantes o tolerables en

funcin de esas consecuencias

6. Fase 5: Determinacin de medidas preventivas que eviten o

atenen los efectos de los fallos.

7. Fase 6: Agrupacin de las medidas preventivas en sus diferentes

categoras. Elaboracin del Plan de Mantenimiento, lista de

mejoras, planes de formacin y procedimientos de operacin y de

mantenimiento

8. Fase 7: Puesta en marcha de las medidas preventivas

SAE JA1011 y SAE JA1012 - El estndar SAE JA1011 es un estndar

basado en el informe de F. Stanley Nowlan y Howard F. Heap publicado

por el departamento de Defensa de los Estados Unidos en 1978, donde

se provee la primer discusin del mantenimiento centrado en la

confiabilidad.

Este mantenimiento es denominado RCM por sus siglas en ingls

(Reliability Centered Maintenance) donde se buscaba que el RCM fuera

tratado como una disciplina lgica para el desarrollo de programas de

mantenimiento programado, donde el objetivo de esta disciplina era

llegar a la confiabilidad sistmica del activo teniendo en cuenta las

funciones para las cuales fue diseado y bajo un panorama de un

mnimo costo en su ciclo de vida.

En este documento se defini que cada una de las tareas de

mantenimiento deben ser generadas por una razn explcita e

identificable, las consecuencias de cada posibilidad de falla deben ser

evaluadas y las fallas deben se clasificadas de acuerdo a la gravedad de

sus consecuencias

También podría gustarte

- Selección de EmbraguesDocumento2 páginasSelección de EmbraguesDFPERDOMOTAún no hay calificaciones

- RCM Mantenimiento Basado en FiabilidadDocumento9 páginasRCM Mantenimiento Basado en FiabilidadDFPERDOMOTAún no hay calificaciones

- Evaluame EspecificoDocumento37 páginasEvaluame EspecificoDFPERDOMOT0% (1)

- Just A TimeDocumento6 páginasJust A TimeDFPERDOMOTAún no hay calificaciones

- Alonso 1Documento20 páginasAlonso 1DFPERDOMOTAún no hay calificaciones

- Ficha T Cnica Crossfox My2017 PDFDocumento4 páginasFicha T Cnica Crossfox My2017 PDFDFPERDOMOTAún no hay calificaciones

- ACFrOgAotz86E69Eq-Gg2o8wRcCxaJ UXk9c-JwmVcXsGd9jqtRpvGFkDkZo3AmC9eiYHbXONfaak5hm6YqZJV4nXB2t0 YrriPpmx MZ8anP8yrvuMwCqEY7042eHIDocumento1 páginaACFrOgAotz86E69Eq-Gg2o8wRcCxaJ UXk9c-JwmVcXsGd9jqtRpvGFkDkZo3AmC9eiYHbXONfaak5hm6YqZJV4nXB2t0 YrriPpmx MZ8anP8yrvuMwCqEY7042eHIDFPERDOMOTAún no hay calificaciones

- Ficha T Cnica Crossfox My2017 PDFDocumento4 páginasFicha T Cnica Crossfox My2017 PDFDFPERDOMOTAún no hay calificaciones

- Colombia Desarrollo Tecnológico y CientificoDocumento9 páginasColombia Desarrollo Tecnológico y CientificoDFPERDOMOTAún no hay calificaciones

- C Co Om Mu Un Niic Ca Ac Ciió Ón N:: S Se en Ns So Orriia Alle Es SDocumento1 páginaC Co Om Mu Un Niic Ca Ac Ciió Ón N:: S Se en Ns So Orriia Alle Es SDFPERDOMOTAún no hay calificaciones

- Documento EvaluameDocumento18 páginasDocumento EvaluameDFPERDOMOT100% (1)

- Respuesta Ejercicios de LaminaciónDocumento1 páginaRespuesta Ejercicios de LaminaciónDFPERDOMOTAún no hay calificaciones

- Taller 4 2015-2Documento1 páginaTaller 4 2015-2DFPERDOMOTAún no hay calificaciones

- TermodinamicaDocumento2 páginasTermodinamicaDFPERDOMOTAún no hay calificaciones

- Paso 1. El Término o Acción ProporcionalDocumento3 páginasPaso 1. El Término o Acción ProporcionalDFPERDOMOTAún no hay calificaciones

- 08-Problemas Usuales de La LubricaciónDocumento4 páginas08-Problemas Usuales de La LubricaciónEduardo SaaAún no hay calificaciones

- OrganigramaDocumento1 páginaOrganigramaDFPERDOMOTAún no hay calificaciones

- Catalizador de Monoxido de CarbonoDocumento14 páginasCatalizador de Monoxido de Carbonoasteroid100% (4)

- Manual de Correas en V-GoodyearDocumento29 páginasManual de Correas en V-GoodyearCarolina VilAún no hay calificaciones

- Comunicado VTHDocumento1 páginaComunicado VTHDFPERDOMOTAún no hay calificaciones

- 08-Problemas Usuales de La LubricaciónDocumento4 páginas08-Problemas Usuales de La LubricaciónEduardo SaaAún no hay calificaciones

- Planes de Negocio (1) .CmapDocumento1 páginaPlanes de Negocio (1) .CmapDFPERDOMOTAún no hay calificaciones

- CV 20140605121602Documento5 páginasCV 20140605121602DFPERDOMOTAún no hay calificaciones

- PulvimetalurgiaDocumento13 páginasPulvimetalurgiaDFPERDOMOTAún no hay calificaciones

- Cajas CVTDocumento3 páginasCajas CVTDFPERDOMOTAún no hay calificaciones

- Cemex Colombia Estados Financieros 20092010Documento33 páginasCemex Colombia Estados Financieros 20092010DFPERDOMOTAún no hay calificaciones

- DTC Opel Zafira 1.9 Cdti 2007Documento151 páginasDTC Opel Zafira 1.9 Cdti 2007DFPERDOMOT100% (3)

- Diagnostic AcronymsDocumento3 páginasDiagnostic AcronymsjtfjtfAún no hay calificaciones

- Formato Articulos IEEEDocumento2 páginasFormato Articulos IEEEDFPERDOMOTAún no hay calificaciones

- Derecho EmpresarialDocumento9 páginasDerecho EmpresarialEverth RamosAún no hay calificaciones

- Informe Ampliación de Plazo INSPECCIÓNDocumento9 páginasInforme Ampliación de Plazo INSPECCIÓNLuis VelasqueAún no hay calificaciones

- Tecnologia IIIDocumento13 páginasTecnologia IIIMiguel Angel avilaAún no hay calificaciones

- Infraestructura de ColombiaDocumento3 páginasInfraestructura de ColombiaAdalgiza Ariza HernandezAún no hay calificaciones

- Derecho Individual de Trabajo: Docente: Carlos Arcaya MogollónDocumento28 páginasDerecho Individual de Trabajo: Docente: Carlos Arcaya MogollónJair AlvaradoAún no hay calificaciones

- Guía 12 Rectas en R3Documento6 páginasGuía 12 Rectas en R3Kevin Joseph Martinez RoblesAún no hay calificaciones

- Factores Determinantes de La Producción ForestalDocumento35 páginasFactores Determinantes de La Producción ForestalbeymarAún no hay calificaciones

- Celulas MadreDocumento3 páginasCelulas MadreJhonatan SierraAún no hay calificaciones

- KARUSH Matthew Radicalismo y Conflicto Obrero Urbano 1912 1930 PDFDocumento23 páginasKARUSH Matthew Radicalismo y Conflicto Obrero Urbano 1912 1930 PDFNatacha Muriel López GallucciAún no hay calificaciones

- (Ex) Une-En Iso 12215-3 2019Documento4 páginas(Ex) Une-En Iso 12215-3 2019Mireia Nicolau RetameroAún no hay calificaciones

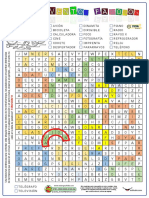

- 03 Sopa de Letras Circular Inventos CLAVEDocumento1 página03 Sopa de Letras Circular Inventos CLAVEIbonny Mosquera Valencia100% (2)

- Metodologia Etapa 1 Estacion de BomberosDocumento3 páginasMetodologia Etapa 1 Estacion de BomberosFrancisco Daniel Gomez AguilarAún no hay calificaciones

- Ensayo FilipDocumento7 páginasEnsayo FilipChristie BibianoAún no hay calificaciones

- Manual Robot AspiradoraDocumento20 páginasManual Robot AspiradoraCarlosAún no hay calificaciones

- Informe de Actividades ParqueDocumento2 páginasInforme de Actividades ParqueGuillermo MurrielAún no hay calificaciones

- Https WWW Descargatelocorp ComDocumento11 páginasHttps WWW Descargatelocorp ComVictor Capia100% (1)

- PaciDocumento12 páginasPaciGissellaVasquezMartinezAún no hay calificaciones

- Silabo de Ingenieria EconomicaDocumento4 páginasSilabo de Ingenieria Economicaandres enriqueAún no hay calificaciones

- 40 CFR Appendix A-2 To Part 50 - SO2Documento25 páginas40 CFR Appendix A-2 To Part 50 - SO2Victor Ganoza LizaAún no hay calificaciones

- Mantenimiento de Compresor de Aire Atlas CopcoDocumento13 páginasMantenimiento de Compresor de Aire Atlas CopcoErika Delgado100% (3)

- Laboratorio Avicola 1.Documento13 páginasLaboratorio Avicola 1.Norma Cruz100% (1)

- CRUCIGRAMA-notarial 1-5 en BlancoDocumento4 páginasCRUCIGRAMA-notarial 1-5 en BlancoErick F. TorricoAún no hay calificaciones

- Botella de BambúDocumento4 páginasBotella de BambúDaniel Alejandro Castiblanco RodriguezAún no hay calificaciones

- Anderson Vasquez: Experiencia LaboralDocumento1 páginaAnderson Vasquez: Experiencia LaboralAnderson VasquezAún no hay calificaciones

- Predimotor Pdma Mce Max PDF 1 MBDocumento4 páginasPredimotor Pdma Mce Max PDF 1 MBJavier Jose RodriguezAún no hay calificaciones

- Modelo de INFORMEDocumento46 páginasModelo de INFORMEjonathan_vg8Aún no hay calificaciones

- Bretones, M. T. ESTRUCTURA SOCIAL. SOCIEDADES AVANZADAS. PRESENTACIÓN POWER POINTDocumento62 páginasBretones, M. T. ESTRUCTURA SOCIAL. SOCIEDADES AVANZADAS. PRESENTACIÓN POWER POINTAlfredo Balladares GonzálezAún no hay calificaciones

- Compra Venta de Acciones y Derechos A Favor de Rosa Patricia Ojeda ReyesDocumento4 páginasCompra Venta de Acciones y Derechos A Favor de Rosa Patricia Ojeda ReyesJERSON ALAYOAún no hay calificaciones

- g5 Compactadores de Suelos PresentaciónDocumento57 páginasg5 Compactadores de Suelos PresentaciónCHRISTIANAún no hay calificaciones

- AE009 Control IDocumento14 páginasAE009 Control IAlexrouterAún no hay calificaciones