Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe de Visita Tecnica Realizada A La Minera

Cargado por

Santiago Sarmiento Valdivia0 calificaciones0% encontró este documento útil (0 votos)

134 vistas19 páginasTítulo original

69385876 Informe de Visita Tecnica Realizada a La Minera

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

134 vistas19 páginasInforme de Visita Tecnica Realizada A La Minera

Cargado por

Santiago Sarmiento ValdiviaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 19

INFORME DE VISITA TECNICA REALIZADA A LA

MINERA SAN RAFAEL MINSUR

I. INTRODUCCION.

El yacimiento cuprfero - estafero de San Rafael ha tenido modificaciones de acuerdo al

desarrollo geolgico minero que ha permitido en este momento situarlo como uno de los

yacimientos ms importantes.

Para llegar a esta situacin fue necesaria la mecanizacin de sus operaciones, con la

innovacin de nuevos mtodos de minado que permitan cubrir las necesidades de

incremento de produccin con alta productividad.

Los nuevos equipos adquiridos para el incremento de produccin, han marcado la pauta en

el desarrollo actual de la mina San Rafael. Esta nueva tecnologa acompaada de una

capacitacin de nuestros profesionales, tcnicos y un planeamiento maestro de la mina han

permitido alcanzar una alta productividad de la mina.

No solo los cambios en la mina hacen posible la actual realidad de San Rafael, sino tambin

los cambios tecnolgicos que se han dado en planta concentradora con nuevas tcnicas

sobre gravimetra, molienda y flotacin en tratamiento de minerales de estao, han

permitido optimizar la planta en recuperacin y calidad de concentrados.

II. ANTECEDENTES.

UNIDAD MINERA SAN RAFAEL.

Nuestros orgenes se remontan a comienzos de siglo XX, cuando Lampa Mining Co.

explotaba los yacimientos mineros de Santa Brbara y San Rafael, en Puno.

Aos despus, en 1966, se fund Minsur Sociedad Limitada, empresa subsidiaria de

MINSUR Partnership de Bahamas, con capitales norteamericanos e ingleses. Finalmente,

en 1977, Minsur S.A. inicia sus operaciones extractivas, como empresa de capital 100%

peruano. En la actualidad, nuestra produccin de estao representa el 12% del total

mundial.

Est situada en el departamento de Puno, a una altitud que vara entre los 4,500 y 5,200

m.s.n.m. en la cordillera oriental de los Andes del Per. La mina San Rafael es la principal

productora de estao en el pas y una de las ms importantes del mundo. Los mtodos de

explotacin en subsuelo empleados son el almacenamiento provisional y el derribo por

subniveles con capacidad de extraccin de 2,700 toneladas/da, con leyes que promedian el

5% de estao.

En la planta concentradora, adyacente a la mina, se realiza el chancado, trituracin,

molienda y concentracin del mineral producido. Este mineral es alimentado a un circuito

de concentracin gravimtrica en jigs, donde se recupera el 50% del estao obtenido. El

material remanente es molido a un grado de mayor finura y remolido a malla 100

micrones antes de ser sometido a flotacin, con lo que se alcanza una recuperacin total del

90%. Los concentrados con ley promedio de 60% de estao son enviados a Pisco.

En la actualidad la mina y la planta concentradora han alcanzado una capacidad de

extraccin y procesamiento de minerales de 2,700 TM/da. Este nivel de produccin se

complementa con la operacin de nuestra unidad metalrgica de fundicin y refinera de

estao, actualmente con capacidad de 40,000 TM/ao de estao refinado.

FUNDICION Y REFINERA

Ubicada en Pisco, departamento de Ica, es la planta metalrgica ms moderna del pas

donde se procesa el concentrado con tecnologa de bao sumergido, resultando en un

producto final de 99.95% de pureza. En la refinera se separan las impurezas metlicas

remanentes en forma secuencial y se trata el material crudo a altas temperaturas llegando a

producir anualmente hasta 40,000 toneladas de estao de alta pureza.

En la planta de subproductos, ubicada en la misma unidad, se procesan los materiales con

altos contenidos de estao que no pueden ser tratados en la fundicin. Se realizan

tratamientos de drosses de hierro, drosses de cobre, drosses de arsnico-antimonio y

tratamiento de la segunda soldadura, obtenindose productos como estao refinado y

aleaciones de estao/plomo, estao/antimonio y estao/cobre.

III. OBJETIVOS.

Viajar a la empresa minera MINSUR Unidad de produccin San Rafael.

Conocer el proceso de concentracin de la casiterita:

Concentracin Gravimtrica.

Concentracin por flotacin.

IV. MARCO REFERENCIAL.

CONCENTRACIN GRAVIMTRICA

Los mtodos de separacin por gravedad (concentracin gravtica o gravimtrica) se

usan para tratar una gran variedad de minerales, que varan desde los slfuros

metlicos pesados hasta carbn, en algunos casos con tamaos del orden de los

micrones.

En los ltimos aos, muchas compaas han re-evaluado los sistemas gravimtricos

debido al incremento en los costos de los reactivos de flotacin, la relativa

simplicidad de los proceso gravimtricos y a a que producen poca contaminacin

ambiental.

Actualmente, las tcnicas ms modernas que se aplican en este tipo de

concentracin incluyen equipos que aprovechan la fuerza centrfuga para la

separacin de partculas finas. Entre estas tecnologas modernas se pueden citar las

siguientes: el concentrador centrfugo Knelson, el concentrador centrfugo Falcon,

el jig centrfugo Kelsey y el Separador de Gravedad Mltiple (MGS) Mozley.

PRINCIPIOS DE LA CONCENTRACIN GRAVIMTRICA.

Los mtodos de concentracin gravimtrica se utilizan para la separacin de

minerales de diferentes densidades utilizando la fuerza de gravedad y, ltimamente,

las tecnologas modernas aprovechan tambin la fuerza centrfuga para la

separacin de los minerales.

En este tipo de separacin se generan dos o tres productos: el concentrado, las colas,

y en algunos casos, un producto medio (middling).

Para una separacin efectiva en este tipo de concentracin es fundamental que

exista una marcada diferencia de densidad entre el mineral y la ganga. A partir del

llamado critrio de concentracin, se tendr una idea sobre el tipo de separacin

posible.

CRITERIO DE CONCENTRACIN.

El critrio de concentracin utilizado en la separacin gravimtrica es el siguiente :

Dnde:

Dh = densidad relativa del mineral pesado.

Dl = densidad relativa del mineral liviano.

Df = densidad relativa del medio fluido.

En trminos generales, cuando el cuosiente es mayor que 2,5, ya sea positivo

o negativo, la separacin gravimtrica es relativamente fcil. A medida que

el cuosiente disminuye, la eficiencia de la separacin disminuye; valores

menores que 1,25 indicaran que la concentracin por gravedad, por lo

general, no sera posible comercialmente.

CONCENTRACIN POR FLOTACIN.

La flotacin es un proceso de separacin de materiales de distinto origen que se efecta

desde sus pulpas acuosas por medio de burbujas de gas y a base de sus propiedades

hidroflicas e hidrofbicas.

Se puede efectuar la separacin de varios componentes en dos grupos: Flotacin colectiva

donde el concentrado contiene a lo menos 2 ms componentes y Flotacin selectiva

donde se efecta una separacin de compuestos complejos en productos que contengan no

ms de una especie individual.

La flotacin contempla la presencia de tres fases: slida, lquida, gaseosa. La fase slida

representa las materias a separar, la fase lquida es el medio para dicha separaciones y la

fase gaseosa generalmente es aire inyectado en la pulpa en forma neumtica o

mecnicamente para poder formar las burbujas que son los centros sobre los cuales se

adhieren las partculas slidas.

De acuerdo a lo mencionado anteriormente, la flotacin se base en las propiedades

hidroflicas (afinidad por el agua) e hidrofbicas (afinidad por el aire) de una especie

mineral que se requiere separa de otras especies sin valor comercial, llamadas gangas.

Para relacionar en forma cuantitativa las propiedades hidrofbicas de un mineral se utiliza

el ngulo de contacto. En el caso de la existencia de 3 fases, slida, lquida y gaseosa,

corresponde al ngulo formado por el plano tangente a la interfase lquido-gas y el plano

formado por el slido en contacto trifsico slidolquido-gas.

Pocas partculas minerales tienen flotabilidad natural, es decir, formar una unin estable

burbuja-partcula. Para ello, es necesario cambiar las propiedades superficiales de las

partculas minerales de hidroflicas a hidrofbicas mediante el uso de un reactivo qumico

llamado colector. Tambin es necesario que stas posean el tamao adecuado de tal forma

que asegure una buena liberacin de las especies minerales.

Entre los reactivos principales tenemos:

Colectores: Proporcionan propiedades hidrofbicas a las especies minerales.

Espumantes: Permiten la formacin de una espuma estable, de tamao de burbuja

apropiado.

Modificadores: Se utilizan para regular las condiciones de funcionamiento de colectores y

aumentan su selectividad.

La flotacin se realiza en celdas de flotacin, las cuales deben cumplir una amplia variedad

de funciones tanto en cada celda como a travs de bancos de celdas.

Estas funciones son:

Mantener todas las partculas en suspensin.

Tener una diseminacin de burbujas de aire a travs de la pulpa en forma adecuada

y continua.

Promover las colisiones partcula burbuja y permitir para la adhesin selectiva y

transporte de mineral a la zona espuma.

Las celdas de flotacin se pueden clasificar en:

Mecnicas: es el tipo ms comn, caracterizada por un impulsor mecnico que agita

la pulpa y la dispersa.

Neumticas: carecen de impulsor, utilizan aire comprimido para agitar y airear la

pulpa.

Columnas: se caracteriza por tener un flujo en contracorriente de las burbujas de

aire con la pulpa y de las burbujas mineralizadas con el flujo de agua de lavado.

Los minerales que flotan se mantienen en una espuma estable en la parte superior de

la celda de flotacin, de donde son retiradas por rebalse para formar el concentrado.

V. DESARROLLO GENERAL DE LA VISITA TECNICA

El presente informe es por motivo de la visita tcnica realizada a la unidad minera San

Rafael Minsur ubicada en el departamento de puno, provincia de melgar, distrito de

Antauta; donde le damos a conocer lo siguiente:

5.1. CHARLA DE SEGURIDAD.

POLITICA DE SEGURIDAD DE MINSUR

La presente charla sobre seguridad y medio ambiente fue dada por el ingeniero de

Seguridad.

Nuestros actos se fundamentan en los siguientes compromisos:

1. Cumplir con las normas legales aplicables y con otras exigencias que la

organizacin suscriba en relacin a la seguridad, salud y medio ambiente.

2. Prevenir y/o mitigar los impactos ambientales negativos que se presenten en el

desarrollo de sus actividades.

3. Mantener un ambiente de trabajo, seguro, saludable que prevenga las lesiones y

enfermedades ocupacionales, a travs del uso adecuado de las herramientas de

gestin de seguridad, salud y medio ambiente.

4. Promover la mejora continua, optimizando la gestin de riesgos va la

implementacin de objetivos y metas destinados a elevar el nivel de desempeo de

la organizacin.

5. Ejecutar programas de sensibilizacin y capacitacin del personal de acuerdo a las

necesidades de formacin relacionada a los aspectos ambientales significativos,

riesgos intolerables y el sistema de gestin de seguridad, salud y medio ambiente.

6. Desarrollar un manejo responsable y sostenido de los RR.NN., velando por la

seguridad, la prevencin del medio ambiente manteniendo las relaciones

armoniosas con el entorno social a travs de un desarrollo sostenible.

5.2. VISITA A PLANTA CONCENTRADORA.

La visita realizada a planta concentradora fue a horas 9:00 horas aproximadamente; el

circuito de chancado, molienda y concentracin gravimtrica fue expuesta por el ingeniero

Luis y el circuito de flotacin y dems fue realizado por el ingeniero Jhon Salas y es como

sigue:

CIRCUITO DE CHANCADO:

El mineral proveniente de mina es trasladado por Camiones (Volquetes) de una

determinada capacidad que dejan el mineral de tres tipos de ley que dejan cerca a la

chancadora de quijadas.

El mineral en San Rafael es tomado en cuenta por tres tipos de leyes que es como

sigue: Alta ley de 7%, Ley media de 4 5 %, y una baja ley de 1-2%.

Estos minerales son mezclados antes de ingresar al circuito de chancado con una ley

estndar de 3.6 % que servir como parmetro para todo el circuito de

concentracin del mineral (Casiterita).

La planta de concentracin trata 10830 TM/da.

La unidad de produccin cuenta con el circuito de chancado que es como sigue:

Chancado Primario.

Chancado Secundario.

CHANCADO PRIMARIO:

La etapa de chancado primario consta de una tolva de gruesos de 240 Toneladas de

capacidad con minerales de tamao que varan entre 5 hasta 20.

Pasa por una Zaranda que clasifica finos llevndolos directamente a las zarandas que estn

antes de alimentar a las chancadoras giratorias.

Seguidamente pasa a dos Chancadoras de quijada en paralelo de dimensiones 24X36 que

trabajan 10 horas por da, con un set de descarga de 4 a 3 .

CHANCADO SECUNDARIO

El mineral Chancado es trasladado por una faja transportadora a una zaranda que tiene una

malla que deja pasar mineral que es menor a 13 mm; el mineral que pasa la zaranda pasa a

las chancadoras secundarias Same HP 50.

El mineral procesado pasa a una tolva de finos que tiene una capacidad de 2500 TM.

Seguidamente todo el mineral pasa a lo que viene a ser la concentracin gravimtrica.

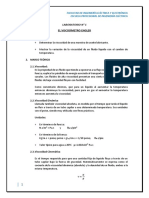

CONCENTRACION GRAVIMTRICA.

La Concentracin gravimtrica est dada por el siguiente circuito presente en el siguiente

diagrama de flujo.

El tratamiento de mineral es de 2830 TM/da.

Se alimenta a un concentrador de tipo JIG Hidrulico que separa la mena de ganga.

El proceso es como sigue:

Datos Operacionales:

El jig utilizado en el circuito de concentracin es de pistn.

Para el proceso de concentracin en los jigs se utiliza una cama de bolas de cermica de 1

1/2 que sirven como filtro.

El proceso de concentracin de minerales en los jigs es por diferencia de densidades de la

pulpa que van entre 1200 a 1250 gr/cm

3

; de ah sale el pre-concentrado con una ley de 15-

20%.

El relave que sale del jig es de una ley del 1.5% que se va al molino de barras de 9mm para

su respectiva molienda.

JIGS GEKKO.

Con el material que tiene ms del 90% con un dimetro de 13mm es llevado a una

concentracin gravimtrica jigs GEKKO de 20x20, obtenindose un concentracin de 15

A 20% que llegara a tener un tratamiento posteriormente, por lo tanto el relave obtenido es

llevado a una zaranda vibratoria y el sobre tamao es alimentado a un molino de barras

El funcionamiento de la concentracin en jigs gekko se da de la siguiente manera: la

diferencia de pesos donde un agitador pone en suspensin el mineral en la pulpa y las

partculas que tienen mayor peso se asientan y pasan por unos agujeros que se encuentran

en la base y el mineral que no tiene mucho peso se mantiene suspendido.

Una vez pasado por esta operacin de separacin por gravedad pasa el relave a un molino

de 9 1/2 X 13 para su chancado respectivo.

CONCENTRACION POR ESPIRALES VERTICALES MG2.

El molino de barra recibe el mineral obtenido de la concentracin jigs gekko, aqu se da la

molienda primaria despus estos de la molienda el mineral es llevado a una batera de

espirales donde la concentracin aumenta a un 12%, en los espirales se da la velocidad

centrifuga el mineral con mayor densidad seba hacia el centro y el mineral de poca

densidad est en los extremos que es considerado como el relave el cual es bombeado a

una zaranda que trabaja en un circuito cerrado con unos molinos y batera de espirales.

El concentrador de espirales vertical trata 6 TM/hora.

El principio de concentracin es la velocidad centrfuga.

Los parmetros de operacin son la gravedad, densidad de pulpa, tamao de partcula,

velocidad centrfuga, flujo laminar.

CLASIFICACION EN MESAS

El mineral que es obtenido en los espirales pasan a las mesas primarias donde se basan en

el flujo laminar donde la ley aumenta y este relave obtenido en las mesas antes de enviar

a la planta de flotacin es clasificado y remolido en unos molinos horizontales de bolas 7x8

y un molino vertical cuyos productos son repasados en espirales y mesas.

Las mesas de primer nivel son de marca Deister, que utiliza para la limpieza del mineral del

tipo de flujo laminar, la pulpa tiene que tener una densidad de 1300 gr/cm

3

.

La mesa debe de tener una pendiente de 5que es lo necesario para realizar el lavado y/o

concentracin del mineral.

ETAPA DE REMOLIENDA Y CLASIFICACION CON HIDROCICLONES

Los relaves de toda la planta ingresan a un circuito de clasificacin en HIDROCICLONES

A donde el underflow es llevado para la alimentacin de los molinos horizontales 7x8

cuya descarga es alimentado a espirales y mezas respectivamente. Los relaves obtenidos en

los espirales y las mesas son llevados a los ciclones B cuyo underflow es alimentado al

molino vertical. El overflow de los ciclones A es alimentado a un espesador de 120 es

alimentado al clasificador cuyo underflow es alimentado a los molinos de 7x8 y el rebose

del clasificador helicoidal es alimentado al espesados de 120.

ETAPA DE FLOTACION DE CASITERITA

En la etapa de flotacin del mineral la pulpa pasa a un proceso de acondicionamiento a una

serie de celda OK-J5, donde tambin es alimentado los reactivos para la flotacin.

La flotacin se realiza en medio cido a un pH de 4.

Los reactivos para flotacin son: colector Z-11, Dowflo-250, cido sulfrico, espumante

MIBC.

En esta etapa de la flotacin de la casiterita se realiza en 10 celdas DR-500 (rougher), 5

celdas DR-500 (scavenger), 10 celdas DR-300 y 6 celdas DR-180(cleaner).

Los dispersantes de las lamas, fluosilicato de sodio (Na2SiF6)

Regulador de PH, cido Sulfrico

Colector espumante, aeropromoter.

El concentrado obtenido de este proceso es de un 54% Sn con un porcentaje de impurezas

de un 0,12%. La recuperacin promedio del proceso es de unos 14%.

DESLAMADO Y FLOTACION DE SULFUROS

El rebose del clasificador, overflow de los ciclones, rebose del hidroclasificador y overflow

de los ciclones de la molienda secundaria es alimentado al espesador, cuyo producto

espesado es alimentado a 4 bateras de hidrociclones. El over de estos ciclones el bombeado

a una batera y el over de este bombeado a la batera de hidrociclones y el over de este al

relave final. El under flow de los ciclones, alimenta al circuito de flotacin de sulfuros

donde se realiza una flotacin inversa cuyas espumas se descartan como relave final y el

non float es alimentado al circuito de flotacin de casiterita.

VI. RESULTADOS Y CONCLUSIONES.

Es preciso mencionar que uno de los mayores problemas que tienen en el circuito de

flotacin son las lamas que se forman pero este problema fue resuelto agregndole

hidrociclones de menor tamao que separan las lamas de las arenas, as no afecten

al circuito de flotacin.

El mineral de casiterita que escapa en los relaves es de una ley de 0.30 0.32%

El mineral de casiterita concentrado despus de pasar por el circuito de flotacin

pasa por dos tipos de filtro un filtro de vaco y otro filtro a presin.

El porcentaje de humedad del mineral de casiterita concentrada es de 4-5% de

humedad.

El mineral de casiterita concentrado para la comercializacin y su posterior

fundicin es de 55% de ley.

En el concentrado por flotacin se obtiene un total de 160 TM/da.

El objetivo a llegar como meta de la unidad minera San Rafael es de 63% de ley.

Posterior a la concentracin gravimtrica igual se utiliza concentracin por

flotacin para obtener una recuperacin mayor.

Parte del proceso de concentracin del mineral de estao consideraba el uso de

mesas vibratorias, tambin previo a la concentracin por flotacin.

En la planta concentradora, adyacente a la mina, se realiza el chancado, trituracin,

molienda y concentracin del mineral producido obtenindose un producto con ley

60 % (ley mxima de concentracin de casiterita ~78%).

Este mineral es alimentado a un circuito de concentracin gravimtrica en Jigs y

espirales, donde se recupera el 50% del estao obtenido. El material remanente es

molido a un grado de mayor finura y remolido a malla 100 micrones antes de ser

sometido a flotacin, con lo que se alcanza una recuperacin total del 90%.

VII. BIBLIOGRAFA.

http://www.ex-alumnos.uda.cl/metalurgia/402/concentracion.minerales.2/01.-

.Concentracion.Gravimetrica.pdf

http://www.metalurgia.uda.cl/apuntes/Pavez/APUNTES%20%20DE%20CONCEN

TRACI%C3%93N%20DE%20MINERALES%20II.pdf

http://www.minsur.com.pe/metodosoperacion.htm

Preparacin mecnica de minerales ing. Henry Choque.

Procesos de Concentracin, Minera San Rafael de Cia. Minsur - Aldo Casali.

También podría gustarte

- Informe de Visita A La MinaDocumento7 páginasInforme de Visita A La MinaMick Tirado SilvaAún no hay calificaciones

- Concentración IDocumento447 páginasConcentración IGerman Henrry Fabian EspinozaAún no hay calificaciones

- MINSURDocumento42 páginasMINSUROscar Cerna Cortez100% (1)

- Minera Caudalosa S.A. Exposicion-Ing. BarjaDocumento41 páginasMinera Caudalosa S.A. Exposicion-Ing. Barjatomyli100% (2)

- Informe Visita A Mina Ubicada en LlallanDocumento35 páginasInforme Visita A Mina Ubicada en LlallanElmer Ocas TelloAún no hay calificaciones

- Practica5 Modsim SMDocumento2 páginasPractica5 Modsim SMBraulio ala andiaAún no hay calificaciones

- Informe Del Proyecto OllacheaDocumento21 páginasInforme Del Proyecto OllacheaElvis Ivan100% (1)

- Compañia Minera San SimonDocumento11 páginasCompañia Minera San SimongilmarAún no hay calificaciones

- Ejercicio de Balance MetalurgicoDocumento3 páginasEjercicio de Balance MetalurgicoAngel Gabriel RecavarrenAún no hay calificaciones

- Procesamiento de MineralesDocumento69 páginasProcesamiento de MineralesRuben Cabanillas RequizAún no hay calificaciones

- Informe de Visita Tecnica Realizada A LaDocumento20 páginasInforme de Visita Tecnica Realizada A LaIvan Ccanto CondoriAún no hay calificaciones

- Principales Yacimientos de Oro en El PeruDocumento24 páginasPrincipales Yacimientos de Oro en El Perumalicemizer6333% (6)

- Minera Condestable S.ADocumento56 páginasMinera Condestable S.Ajorge luis mora lunaAún no hay calificaciones

- Semana3 - 1 - Solución GráficaDocumento12 páginasSemana3 - 1 - Solución GráficaMartinDelcastilloAún no hay calificaciones

- Diapositivas de CostoDocumento147 páginasDiapositivas de CostoELVIS100% (2)

- Etapas de La Actividad Minera (Transporte y Beneficio)Documento46 páginasEtapas de La Actividad Minera (Transporte y Beneficio)KenyGenaroAún no hay calificaciones

- Semana 12 Los Polvos de Mina, Clasificacion, ControlDocumento10 páginasSemana 12 Los Polvos de Mina, Clasificacion, ControlVic EnriquezAún no hay calificaciones

- Elaboracion de SeccionesDocumento10 páginasElaboracion de SeccionesJonathan Rivera BecerraAún no hay calificaciones

- Informe Huinac - Practicaspre-1Documento40 páginasInforme Huinac - Practicaspre-1Sandro Huerta CuevaAún no hay calificaciones

- Informe Total de PracticasDocumento109 páginasInforme Total de PracticasManue EspinozaAún no hay calificaciones

- Comercializacion Del ZincDocumento25 páginasComercializacion Del ZincBryan RomeroAún no hay calificaciones

- Costos en Mineria - AleDocumento18 páginasCostos en Mineria - AleJhon Michael Ch SaAún no hay calificaciones

- Tesis Final de Alexis Armando Medina BegazoDocumento127 páginasTesis Final de Alexis Armando Medina BegazoJosé Montoya100% (1)

- 04 - Perforaciòn Rotativa Con Triconos PDFDocumento18 páginas04 - Perforaciòn Rotativa Con Triconos PDFJorge CoddiaAún no hay calificaciones

- Yeso, Sales y AnhidritaDocumento20 páginasYeso, Sales y AnhidritaEadwine Ed100% (1)

- Perfil Proyecto de MineríaDocumento29 páginasPerfil Proyecto de MineríaDaniela Portillo100% (1)

- Procedimiento Cinética de Flotación RougherDocumento2 páginasProcedimiento Cinética de Flotación RougherFederico Grandón BenaventeAún no hay calificaciones

- Polvos de MinaDocumento22 páginasPolvos de MinaElder Bendezú Ramírez100% (1)

- Perfil Del Proyecto MINA POOPO Min-3911 Vargas Hurtado Jorge LuisDocumento39 páginasPerfil Del Proyecto MINA POOPO Min-3911 Vargas Hurtado Jorge LuisDaniela PortilloAún no hay calificaciones

- Planta de Segregación de Minerales de La UnsaDocumento15 páginasPlanta de Segregación de Minerales de La UnsaErikaValenciaAtamariAún no hay calificaciones

- Aspectos Socioeconómicos de Un Plan de Cierre de MinasDocumento5 páginasAspectos Socioeconómicos de Un Plan de Cierre de MinasAlder Ortiz Lucano100% (1)

- Planeamiento MinadoDocumento21 páginasPlaneamiento MinadoLuis Seijas CamposAún no hay calificaciones

- Principios, Terminologia y Legislacion de Seguridad en MineriaDocumento32 páginasPrincipios, Terminologia y Legislacion de Seguridad en MineriaMaría Torres AndaguaAún no hay calificaciones

- Método de Cámaras y PilaresDocumento12 páginasMétodo de Cámaras y Pilaresnelsonparionagarcia100% (2)

- EXPO N 2 Exploracion y Muestreo en Depositos AluvialesDocumento87 páginasEXPO N 2 Exploracion y Muestreo en Depositos AluvialesandreaAún no hay calificaciones

- Componentes Mineros Proyecto ToromochoDocumento43 páginasComponentes Mineros Proyecto ToromochoMedalit RomaniAún no hay calificaciones

- Cantera de Yeso 1Documento9 páginasCantera de Yeso 1AltamiranoKarinaAún no hay calificaciones

- Diagrama de FFDGFDFDGlujo de Un Circuito de ChancadoDocumento1 páginaDiagrama de FFDGFDFDGlujo de Un Circuito de ChancadoJnthan Prado AlvarezAún no hay calificaciones

- Tercera Clase Comercializacion de Minerales 2Documento17 páginasTercera Clase Comercializacion de Minerales 2Victor Carranza ToroAún no hay calificaciones

- Informe Practicas Pre-ProfesionalesDocumento31 páginasInforme Practicas Pre-ProfesionalesMel CelestinoAún no hay calificaciones

- Informe de Pruebas MetalúrgicasDocumento15 páginasInforme de Pruebas MetalúrgicasCedrick Reyes100% (1)

- Informe 5 Densidad de PulpaDocumento8 páginasInforme 5 Densidad de PulpaCristian Rojas SuazoAún no hay calificaciones

- Ejercicios Propuestos de Ley de Mineral y Valor EconómicoDocumento4 páginasEjercicios Propuestos de Ley de Mineral y Valor EconómicoRosita NoemiAún no hay calificaciones

- Aquino.c.m.examen ParcialDocumento60 páginasAquino.c.m.examen ParcialAnonymous p4K8WU5lXwAún no hay calificaciones

- Proyecto de Investigacion Diagrama de Gantt. Pert y PMDocumento22 páginasProyecto de Investigacion Diagrama de Gantt. Pert y PMFREDDY PAITANAún no hay calificaciones

- 2 Estudio Geológico y EstructuralDocumento12 páginas2 Estudio Geológico y EstructuralkeninAún no hay calificaciones

- PiroxenoDocumento3 páginasPiroxenoPatricioAún no hay calificaciones

- Minera SeleneDocumento20 páginasMinera SelenedeyviAún no hay calificaciones

- Molienda, Flotacion y Muestreo...Documento41 páginasMolienda, Flotacion y Muestreo...JenniferAdaroFigueroa100% (2)

- Informe Visita Planta TiquillacaDocumento18 páginasInforme Visita Planta TiquillacaCarlos Sanches100% (1)

- Optimización de Costos de Acarreo Con Equipo Mecanizados en MineriaDocumento40 páginasOptimización de Costos de Acarreo Con Equipo Mecanizados en MineriaLuis Fajardo GoyzuetaAún no hay calificaciones

- Planta Concentradora Santa Rosa de JangasDocumento26 páginasPlanta Concentradora Santa Rosa de JangasBibian Angela Vargas Leon100% (1)

- Compañia Minera Raura SaDocumento56 páginasCompañia Minera Raura SawilmerAún no hay calificaciones

- Tipos de Labores Subterraneas.Documento30 páginasTipos de Labores Subterraneas.Rolando Hilmer Soto Mamani0% (1)

- Análisis Granulométrico de Un Mineral PDFDocumento10 páginasAnálisis Granulométrico de Un Mineral PDFSantiagunZ0% (2)

- Cribas y FlotacionDocumento14 páginasCribas y FlotacionGabi LopezAún no hay calificaciones

- Izquierdo-Beronica-Tarea 8Documento13 páginasIzquierdo-Beronica-Tarea 8Beronica IzquierdoAún no hay calificaciones

- Concentracion Gravimetrica y LixiviacionDocumento28 páginasConcentracion Gravimetrica y LixiviacionAbraham Quispe CcasaniAún no hay calificaciones

- Proceso de Transformación Minera. Semana 2Documento4 páginasProceso de Transformación Minera. Semana 2Victor LazoAún no hay calificaciones

- Estudio de Caso - Flotación FlashDocumento11 páginasEstudio de Caso - Flotación FlashOJREIWRMFKVAún no hay calificaciones

- HidrociclonDocumento9 páginasHidrociclonA Franco PumaAún no hay calificaciones

- Modelado Del Proceso Convencional de Colada Continua de AcerosDocumento10 páginasModelado Del Proceso Convencional de Colada Continua de AcerosA Franco PumaAún no hay calificaciones

- Informe No 01 - ChoqueDocumento3 páginasInforme No 01 - ChoqueA Franco PumaAún no hay calificaciones

- INF - Ingenieria Basica Tostacion de MolibdenoDocumento49 páginasINF - Ingenieria Basica Tostacion de MolibdenoA Franco Puma100% (2)

- Dilemas de Una Teoría General de PlaneaciónDocumento34 páginasDilemas de Una Teoría General de Planeaciónmao londoño100% (1)

- Requerimientos Nutricionales PecesDocumento6 páginasRequerimientos Nutricionales Pecesmateo1811Aún no hay calificaciones

- Apuntes de Clases Ge 831 para Examen Final 2022-2Documento81 páginasApuntes de Clases Ge 831 para Examen Final 2022-2MARIELLA YANNET MARTINEZ LLERENAAún no hay calificaciones

- Cap 9 Materiales Silice AluminaDocumento7 páginasCap 9 Materiales Silice Aluminakate vilcapaza CharcaAún no hay calificaciones

- Contaminacion Del AguaDocumento32 páginasContaminacion Del AguaCristhian IngaAún no hay calificaciones

- Segunda Ley de La TermodinámicaDocumento5 páginasSegunda Ley de La TermodinámicaMIGUEL ANGEL PERALES VERGARAAún no hay calificaciones

- Ficha de LecturaDocumento7 páginasFicha de Lecturadaniel pinzonAún no hay calificaciones

- Control de Calidad Exposicion Seminami 2012Documento29 páginasControl de Calidad Exposicion Seminami 2012Julio Cesar Jimenez CalopinoAún no hay calificaciones

- Nte - Inen - 698-1. ARIDOS PARA EL HORMIGON. DETERMINACION CONTENIDO DE ARCILLA PDFDocumento7 páginasNte - Inen - 698-1. ARIDOS PARA EL HORMIGON. DETERMINACION CONTENIDO DE ARCILLA PDFsanAún no hay calificaciones

- CFE Marzo 2022Documento2 páginasCFE Marzo 2022Jon DooeAún no hay calificaciones

- 3 (V) Contaminacion de SuelosDocumento178 páginas3 (V) Contaminacion de SuelosHugo Yovera Calle100% (1)

- Salud Ecologia y SaneamientoDocumento8 páginasSalud Ecologia y SaneamientoMariana VergaraAún no hay calificaciones

- Filosofía de La EducaciónDocumento7 páginasFilosofía de La EducaciónElisabetMendezAún no hay calificaciones

- Laboratorio LadrillosDocumento11 páginasLaboratorio LadrillosyordifranAún no hay calificaciones

- 8713-Qc-03-17+libro+te C3 83 E2 80 9crico+sa-7 25+Documento21 páginas8713-Qc-03-17+libro+te C3 83 E2 80 9crico+sa-7 25+Angela SepulvedaAún no hay calificaciones

- Reh5447 6Documento64 páginasReh5447 6VICTORAún no hay calificaciones

- PRIMER PARCIAL BIOLOGÍA CELULAR BeluDocumento4 páginasPRIMER PARCIAL BIOLOGÍA CELULAR BeluEduardo Marcelo GutierrezAún no hay calificaciones

- La Fam Geom en Rancho NuevoDocumento33 páginasLa Fam Geom en Rancho NuevoBenigno GómezAún no hay calificaciones

- Cuadernillo PlantasDocumento8 páginasCuadernillo PlantasRomina MeloAún no hay calificaciones

- CVDocumento3 páginasCVjaperluza2Aún no hay calificaciones

- Bioprospección e Innovación en Especies Promisorias de La Medicina Tradicional PeruaniiaDocumento75 páginasBioprospección e Innovación en Especies Promisorias de La Medicina Tradicional Peruaniiaspiderman00Aún no hay calificaciones

- Capitulo 7Documento80 páginasCapitulo 7STEPHANY MARIE EUDOCIA VALIENTE SAAVEDRAAún no hay calificaciones

- Oxicorte Vs PlasmaDocumento2 páginasOxicorte Vs PlasmaJoshua Acuña CotoAún no hay calificaciones

- Calculo Gases de EfectoDocumento17 páginasCalculo Gases de EfectoRolando LainezAún no hay calificaciones

- Tabla de SaturaciónDocumento7 páginasTabla de SaturaciónBECQUER TAIPE MELCHORAún no hay calificaciones

- SUSTANCIAS QUIMICAS PELIGROSAS - GRUPO TOSOL S.A.C. EvlreconvDocumento24 páginasSUSTANCIAS QUIMICAS PELIGROSAS - GRUPO TOSOL S.A.C. EvlreconvAlberto Chávez AngelesAún no hay calificaciones

- Estabilizador de Suelos Con Aid Final ClaudiaDocumento11 páginasEstabilizador de Suelos Con Aid Final ClaudiaJuan D. GarayAún no hay calificaciones

- RESORTESDocumento12 páginasRESORTESRonald Isidro BautistaAún no hay calificaciones

- Reglamento de Seguridad en El CarbonDocumento3 páginasReglamento de Seguridad en El CarbonLuis Arnaldo PerezAún no hay calificaciones

- Lab. 01 - FluidosDocumento9 páginasLab. 01 - FluidosjulioAún no hay calificaciones