Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Base Defectologica de Soldaduras RT, RX

Base Defectologica de Soldaduras RT, RX

Cargado por

Miguel Angel Aguilar MenaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Base Defectologica de Soldaduras RT, RX

Base Defectologica de Soldaduras RT, RX

Cargado por

Miguel Angel Aguilar MenaCopyright:

Formatos disponibles

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 1 de 221

INDICE.

Pagina 1.- Introduccin. 2.- Consideraciones generales de la Radiografa. 2.1.- Caractersticas de los rayos x y gamma. Fuentes. 4 5 22

2.1.1.- Caractersticas de los rayos x y gamma. 2.1.2.- Fuentes Rayos X. 2.1.3.- Fuentes Gammogrficas.

22 25 27

2.2.- Leyes de la radiografa. a.- Ley de propagacin. Limitaciones geomtricas. b.- Ley de ampliacin. c.- Ley de penumbra. d.- Ley de atenuacin o de distancia. e.- Ley de absorcin. 2.3.- Calidad Radiogrfica.

31 31 33 34 37 39 42

2.3.1.- Indicadores de calidad de Imagen (IQI). Tipos de indicadores de calidad de Imagen. 43 2.3.2.- Contraste. Pelcula radiogrfica. Densidad radiogrfica. Densmetros. 2.3.3.-Causas de imgenes deficientes o de baja calidad en las pelculas radiogrficas y su correccin. 2.3.4.- Digitalizacin de la imagen radiogrfica. 3.- Defectologa 3.1.- Grietas 3.2.- Cavidades 3.3.- Inclusiones slidas

52

56 60 71 76 78 80

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 2 de 221

3.4.- Falta de fusin y de penetracin. 3.4.1.- Falta de fusin. 3.4.2.- Falta de penetracin. 3.5.- Imperfecciones de forma y dimensin. 3.5.1.- Mordedura. 3.5.2.- Solapamiento. 3.5.3.- Sobreespesor excesivo. 3.5.4.- Exceso de penetracin. 3.5.5.- ngulo de acuerdo incorrecto. 3.5.6.- Falta de alineacin o deformacin angular. 3.5.7.- Falta de metal de soldadura. 3.5.8.- Perforacin. 3.5.9.- Rechupe. 3.5.10.- Exceso de simetra en la soldadura en ngulo. 3.5.11.- Anchura irregular y superficie irregular. 3.5.12.- Empalme defectuoso. 3.6.- Otras imperfecciones. 3.6.1.- Cebado de arco. 3.6.2.- Salpicaduras o proyecciones. 3.6.3.- Desgarre local. 3.6.4.- Marca de amolado o de burilado. 3.6.5.- Amolado excesivo. 3.7.- Consecuencias de las imperfecciones de las soldaduras.

81 81 82 83 83 84 84 85 86 86 87 87 88 89 89 89 90 90 90 90 90 90 91

4.- Causas y soluciones, para imperfecciones en los procesos de soldeo ms utilizados. 4.1.- Soldeo con electrodos revestidos. 4.2.- Soldeo TIG. 4.3.- Soldeo MIG/MAG. 4.4.- Soldeo con Arco Sumergido.

92 92 95 98 104

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 3 de 221

5.- Aplicacin. Interpretacin y Evaluacin.

108

5.1.- Calificacin de las uniones soldadas mediante el mtodo de inspeccin radiogrfica (Ensayo No Destructivo). 112 Serie 100: Fracturas 116 Serie 200: Porosidades 127 Serie 300: Inclusiones de slidos Serie 400: Fusin incompleta y falta de penetracin. 152 Serie 500: Defectos de contorno, traslape, concavidades, cordones irregulares, socavado y rechupes. 163 Serie 600: Defectos variados. 174 175 186 190 197 200 203

6.- Ejemplo de procedimiento segn ASME V y VIII. 6.1.- Anexo I. 6.2.- Anexo II. 6.3.- Anexo III. 6.4.- Anexo IV. 7.- Ejemplos.

8.- Bibliografa.

221

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 4 de 221

INSPECCIN RADIOGRFICA

1-. INTRODUCCIN

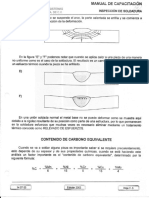

Este proyecto nace con la intencin principalmente didctica para la formacin de futuros ingenieros en un campo en el cual no se profundiza en la medida de la importancia que en la actualidad tiene en el mundo de la industrial. La radiografa es sin duda el Ensayo No Destructivo (END) ms utilizado, fiable e intuitivo de los utilizados en la actualidad, aunque conviene recordar que no hay ningn END definitivo a la hora de emitir una evaluacin sobre el estado de una soldadura, sino complementario, en este caso con la inspeccin por ultrasonidos.

Soldeo MAG (prensa aplastacoches JCG-250)

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 5 de 221

2-. CONSIDERACIONES GENERALES DE LA RADIOGRAFA.

La radiografa (rayos X) es uno de los mtodos de inspeccin no destructivos ms importante, verstil y con mayor aceptacin actual. A menudo se utiliza el trmino calidad rayos X para indicar soldaduras de alta calidad que han sido analizadas por este mtodo de inspeccin.

La radiografa se basa en la propiedad de los rayos X y gamma de atravesar metales y otros materiales opacos a la luz, produciendo una impresin fotogrfica de la energa radiante transmitida. El material que est expuesto, absorber una cantidad de energa radiante conocida, y por tanto los rayos X y gamma (Cobalto 60 e Iridium 192) pueden ser utilizados para mostrar discontinuidades e inclusiones localizadas dentro del material. Cuando los rayos X o gamma son dirigidos a una seccin de soldadura no toda la radiacin pasa a travs del metal. Metales diferentes absorben distintas longitudes de onda. Los materiales opacos absorben cierta cantidad de energa, pero cuando hay una seccin ms delgada o un vaco (grietas o porosidad), esta cantidad disminuye. La fiabilidad y valor de las imgenes radiogrficas son funcin de la nitidez y contraste.

Diferencia de espesores A mayor espesor atravesado, mayor absorcin de energa y consecuentemente menor impresin de la pelcula.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 6 de 221

Diferencias de densidades

Zonas mas densas mayor absorcin menor impresin de la pelcula. (Zonas blancas). Zonas menos densas menor absorcin mayor impresin de la pelcula. (Zonas oscuras).

En la figura siguiente se representa un ejemplo de los anteriores efectos.

Como puede apreciarse, las radiografas estn formadas por una serie de zonas claras u oscuras en funcin de la cantidad total de radiacin que alcance la pelcula.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 7 de 221

Realizacin Del Ensayo.

Bsicamente el ensayo consta de dos operaciones:

Realizacin de la radiografa: Se sita la fuente a una cierta distancia de la pieza y se coloca la pelcula por el lado opuesto de la pieza. La radiacin emitida incide sobre el objeto y lo atraviesa. La cantidad de radiacin que alcanza la pelcula depender del espesor de la seccin radiografiada as como de la diferencia de densidades, tal y como se vio anteriormente.

La pelcula est compuesta por una emulsin de haluros de plata que quedan sensibilizados por efecto de la radiacin.

En la figura siguiente se representan, a modo de ejemplo, algunas configuraciones usuales para la realizacin de radiografas.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 8 de 221

Un caso particularmente frecuente consiste en la radiografa de uniones soldadas en tuberas, estas se pueden realizar mediante las siguientes tcnicas.

Tcnica de pared simple. La radiacin atravesar nicamente la soldadura a calificar, pudindose utilizar simple o doble radiografa dentro del mismo chasis.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 9 de 221

Tcnica de pared doble. La tcnica de doble pared, se puede realizar con interpretacin de una o de doble pared, la eleccin de una u otra tcnica depender nicamente del dimetro exterior.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 10 de 221

Para la realizacin de la radiografa, el radilogo debe determinar el tipo de fuente e intensidad del ensayo, as como la distancia apropiada de colocacin entre la pelcula, el objeto y la fuente. En primer lugar se selecciona una fuente o intensidad en funcin del material y espesor que se desea radiografiar. A partir de la calidad necesaria requerida y de la penumbra mxima admisible, se determina la distancia foco-pelcula. Posteriormente se determina el tiempo de exposicin teniendo en cuenta la ley de los cuadrados decrecientes. Este principio, que matemticamente se puede expresar en la forma siguiente:

Revelado de la pelcula: La pelcula sensibilizada se somete a un proceso de revelado, que hace que precipite la plata contenida en el haluro sensibilizado.

Las zonas de la emulsin que hayan recibido ms radiacin, tendrn mayor proporcin de granos sensibilizados por unidad de superficie y despus de revelado, esta zona resultar ms oscura por la mayor cantidad de plata liberada.

Terminado el proceso de revelado de la pelcula, se obtiene una imagen con reas ms o menos opacas que van desde el negro denso, de las zonas fuertemente impresionadas, al casi perfectamente transparente, de las zonas que no han recibido radiacin. Esta imagen debe observarse por transparencia en un negatoscopio, distinguiendo:

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

10

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 11 de 221

Contraste: Diferencia de color entre dos zonas adyacentes.

Definicin: El paso de una densidad a otra en dos regiones contiguas no tiene lugar de una forma brusca, sino que existe una zona ms o menos amplia en la que se puede observar una serie de densidades intermedias, cuanto ms estrecha sea esta zona mejor es la definicin.

Densidad de la pelcula: La densidad de la pelcula fotogrfica est determinada por el nivel de ennegrecimiento de la pelcula. La densidad es en s misma un nmero abstracto obtenido a partir de la ecuacin:

D = log ( l0/lt ) En la que l0 es la intensidad de luz incidente en el film y lt es la cantidad de luz transmitida a travs de la pelcula. Se utiliza el valor logartmico con el fin de manejar nmeros pequeos. En radiologa industrial se trabaja con densidades del orden de 2 2.5. Radiografas que presenten densidades menores deben darse por defectuosas.

Una cuestin importante que de momento no se ha mencionado y que afecta considerablemente a la calidad de la imagen obtenida es el efecto de la radiacin secundaria. Esta consiste en que la radiacin que incide sobre el material, hace que este emita una segunda radiacin secundaria o difusa, que produce velo uniforme sobre la pelcula radiogrfica, reduciendo el contraste y la definicin. Para evitar este fenmeno se utilizan pantallas que permitan atrapar esta radiacin, como es el caso de las pantallas de plomo, de un espesor tal que no sea un obstculo para la radiacin primaria.

Evaluacin De La Radiografa.

El proceso de realizacin de la radiografa, tal y como se ha descrito, consiste, bsicamente, en obtener la sombra que un haz de rayos X o gamma produce sobre una pelcula al atravesar un objeto traslcido a dicho haz. Dependiendo de la posicin relativa del foco emisor de la radiacin, del objeto y la pantalla, se pueden producir fenmenos de distorsin de la imagen, tal y como se aprecia en la figura.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

11

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 12 de 221

Ntese que, en la figura, el foco se ha considerado puntual y que la imagen es superior al tamao del objeto, aparte de que ste pueda aparecer distorsionado por efecto de una incidencia oblicua del haz sobre la pelcula.

Cuando el foco no es puntual, aparece el efecto de la aparicin de una cierta penumbra geomtrica, tal y como se aprecia en la siguiente figura . Esta penumbra dificulta la interpretacin de las indicaciones, ya que difumina los bordes del objeto.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

12

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 13 de 221

Fijado un valor mximo de la penumbra Ug como admisible, se determina el valor mnimo de la distancia foco-pelcula. D.F.P.= (Ft/Ug) + t

Otro aspecto importante que debe considerarse es la sensibilidad del ensayo, que se define por la imperfeccin de menor tamao que el ensayo es capaz de detectar. Normalmente se expresa en forma de un tanto por ciento del espesor real del objeto: S (%) = (e/t) x 100 donde: e= espesor de la capa ms delgada visible colocada sobre el objeto

t= espesor del objeto

S= sensibilidad radiogrfica

Para medir la sensibilidad del ensayo se sitan los indicadores de la calidad de imagen (IQI). Existen una gran diversidad de indicadores de calidad de imagen entre los que destacan: indicadores de hilos, indicadores de placas de espesor constante e indicadores de taladros, recogidos en diversas normativas, Europea, ASTM,..

En Europa se encuentran recogidos en las Normas:

EN 462-1: Ensayos no destructivos. Calidad de imagen de las radiografas. Parte 1: Indicadores de calidad de imagen (Tipo hilos). Determinacin del valor de calidad de imagen.

Ejemplo de indicador de hilos

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

13

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 14 de 221

EN 462-2: Ensayos no destructivos. Calidad de imagen de las radiografas. Parte 2: Indicadores de calidad de imagen (Tipo taladros y escalones). Determinacin del valor de calidad de imagen.

Ejemplos de indicadores de calidad de escalones y taladros

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

14

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 15 de 221

El indicador de calidad se sita sobre la pieza durante la realizacin de la radiografa y posteriormente el dimetro del hilo ms fino que se observe, se utiliza para cuantificar el efecto mnimo que detectarse, esto es, la sensibilidad del ensayo.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

15

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 16 de 221

Normativa Europea de aplicacin.

La norma UNE EN 1435: 1998 Examen no destructivo de uniones soldadas. Examen radiogrfico de uniones soldadas. Regula todos los aspectos relativos a la realizacin de las radiografas, incluyendo las distintas tcnicas aplicables.

Respecto a los niveles de aceptacin, tenemos la norma UNE EN 12517: 1998 Examen no destructivo de soldaduras. Examen radiogrfico de uniones soldadas. Niveles de aceptacin.

Anlisis de las imperfecciones.

El anlisis de la placa radiogrfica debe hacerse con el fin de aumentar el contraste subjetivo en una habitacin oscura y con un negatoscopio adecuado.

Imagen de un negatoscopio

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

16

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 17 de 221

Veamos una breve descripcin de las indicaciones que se obtienen en funcin del defecto existente en la pieza radiografiada, relacionndolos con los procesos de soldeo susceptibles de generar este defecto.

Falta de penetracin.

Imagen radiogrfica: soldadura.

Lnea oscura, continua o intermitente en el centro del cordn de

Falta de fusin

Imagen radiogrfica: Lnea oscura delgada con bordes muy definidos. La lnea

puede

tender a ser ondulada y difusa, segn sea la orientacin del defecto respecto a la direccin de la radiacin.

El defecto de falta de fusin no siempre es detectable por radiografa. En el caso de que el bao de fusin se derrame sobre la superficie slida del metal base, este solidificar quedando ntimamente unido, por lo que la radiografa no detectar variaciones volumtricas. El defecto slo se detecta cuando queda una cavidad como consecuencia de esta falta de fusin. La figura 9 muestra este hecho

Este tipo de defecto es especialmente peligroso en soldaduras bajo proteccin gaseosa, y normalmente se suele presentar entre la pasada de raz y la segunda pasada.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

17

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 18 de 221

Porosidad.

o Imagen radiogrfica: aparecen representadas por manchas negras, muy definidas.

Dependiendo del tipo de porosidad pueden presentar distinta morfologa, distinguindose las que presentan un aspecto circular, poros ordinarios y las que presentan un aspecto de gusano, poros vermiculares.

Inclusiones.

Imagen radiogrfica: Manchas de contorno irregular. Dependiendo del material causante de la inclusin presentan las siguientes tonalidades:

Manchas oscuras: Inclusiones de xidos, escorias, restos de fundente,..

Manchas claras: Inclusiones de metales pesados, principalmente tungsteno. Este tipo de defecto aparece slo en el soldeo TIG, cuando por fusin del electrodo de tungsteno se introduce parte del mismo en el cordn de soldadura. El Tungsteno absorbe en mayor medida la radiacin por lo que la presencia de este hace que aparezca en forma de manchas blancas sobre el cordn.

Exceso de penetracin: Descolgadura.

Imagen radiogrfica: Aparece como una mancha blanca en el centro del cordn con un

carcter ms o menos continuo.

Mordedura.

Imagen radiogrfica. Aparece como una mancha oscura situada sobre los bordes de la

soldadura. Cuanto ms oscura, ms profundidad presenta el defecto. Adems si el cambio de tonalidad cambia bruscamente denota un cambio brusco de la mordedura y por tanto una transicin menos suaves, lo que resulta especialmente perjudicial para las propiedades de la unin.

Las mordeduras pueden aparecer tanto en el cordn de raz como en el acabado.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

18

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 19 de 221

Falta de sobreespesor.

Imagen radiogrfica. Aparece con un color ligeramente ms oscuro respecto al fondo de la

pieza.

Grietas.

Imagen radiogrfica. Aparece como una lnea oscura, ms o menos perfilada.

Cualificacin del Personal

La cualificacin del personal de ensayos no destructivos viene recogida en la Norma UNE EN 473: Ensayos no destructivos. Cualificacin y certificacin del personal que realiza ensayos no destructivos. Principios generales.

Esta norma establece tres niveles distintos de personal:

Nivel I, personal operario; est autorizado para realizar las radiografas.

Nivel II, supervisor de los Niveles I; est autorizado a calificar radiografas.

Nivel III, supervisor de los anteriores; es el responsable total de la interpretacin de las radiografas.

En la norma se determinan los perfiles acadmicos y profesionales que los aspirantes a los distintos niveles tienen que justificar, en funcin del tipo de END para el que soliciten cualificacin.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

19

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 20 de 221

Proteccin de la Radiacin.

Debido a que las radiaciones ionizantes tienen consecuencias biolgicas nocivas, es importante conocer las dosis mximas admisibles de radiacin y tenerlas en cuenta. La dificultad de determinar estas dosis se revela en el prudente enunciado de la Comisin Internacional de Proteccin Radiolgica que describe la dosis mxima admisible como: la dosis de radiacin ionizante que no se espera, a la luz de los actuales conocimientos cientficos, que provoque una lesin cualquiera a una persona en cualquier momento de su vida.

Al principio de la radiologa, los esfuerzos para la seguridad fueron ante todo dirigidos hacia aquellos que se hallaban implicados: el paciente, el equipo radiolgico y los asistentes. Hoy da, la seguridad interesa a todo el mundo.

La razn de ello reside en que, cuando se provocan consecuencias somticas a largo plazo por la acumulacin de dosis recibidas, las consecuencias genticas pueden ser provocadas a largo plazo por dosis extremadamente reducidas de irradiacin y manifestarse independientemente de la cantidad real de exposicin.

Pueden incluso manifestarse consecuencias genticas con un valor igual a la dosis de poblacin total y es, por ello, que importa tanto que el gran pblico est protegido contra un exceso de radiacin y que el nivel de radiacin admisible sea mantenido lo ms reducido posible.

Dado que las dosis de irradiacin admisible son muy complejas, muestro en el siguiente cuadro, a ttulo de ejemplo, los valores aplicables para una irradiacin externa.

Radiacin exterior admisible para las personas expuestas profesionalmente RGANO El cuerpo entero La epidermis Las extremidades Todos los dems rganos En toda la vida 30 rem Por ao 5 rem 30 rem 75 rem 15 rem Por trimestre 3 rem 15 rem 40 rem 8 rem Por semana 0,1 rem

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

20

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 21 de 221

La cantidad de radiacin se mide en roentgens. El roentgen es la unidad de dosis de exposicin, definida internacionalmente como la cantidad de radiacin X o gamma que produce en 0,001293 g de aire, en condiciones normales, iones con una 1 u.e.e. de cantidad de electricidad de cualquier signo.

Instrumentos de Medida

Cuando queremos medir una cierta cantidad de radiacin, debemos determinar, a decir verdad, la ionizacin que tiene lugar en un cierto volumen de aire. Cuando el aire est ionizado, se vuelve electroconductor y la cantidad de electricidad producida puede medirse con exactitud.

Para una gran zona de longitudes de onda, la ionizacin es directamente proporcional a la energa absorbida de los rayos X. Existe una cierta cantidad de aire entre las dos placas, el aire se ioniza y se vuelve electro-conductor.

Un galvanmetro indica la intensidad de la corriente que deja pasar el aire ionizado. Si la potencia del haz de rayos X aumenta, tambin aumenta el nmero de iones presentes en el aire y la intensidad de la corriente se hace ms fuerte.

El tcnico radiolgico tiene a su disposicin principalmente cuatro clases de aparatos de medida:

a) Dosmetros. b) Medidores de velocidad de dosificacin. c) Dosmetros de filamento de cuarzo. d) Dosmetros de pelcula. e) Densmetros.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

21

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 22 de 221

2.1.- Caractersticas de los rayos x y gamma. Fuentes.

2.1.1 Caractersticas de los rayos X y gamma.

Tanto los rayos X como los rayos gamma son radiaciones electromagnticas con una longitud de onda mucho ms corta que la de la luz pero una energa irradiada mucho mayor. Para el anlisis radiogrfico se pueden utilizar ambos tipos de fuentes, fuentes generadoras de rayos X y emisiones de rayos gamma.

1- Los generadores de rayos X son unos equipos que permiten la emisin de rayos X por transformacin de la energa elctrica. Regulando la intensidad del equipo se regula la potencia de la emisin.

En la pgina siguiente se muestra un esquema muy general de las distintas partes que conforman un aparato radiogrfico comn. En la parte superior podemos ver el sistema generador de partculas de Rayos X, constituido por el ctodo de cobre, filamento de tungsteno, ampolla de vidrio, antictodo de tungsteno y nodo de cobre.

Entre la probeta del cordn de soldadura encontramos la pantalla de plomo, la cual va a delimitar la zona que se plasmar tras el revelado de la placa radiogrfica; ya que el plomo debido a su gran densidad no es atravesado por las partculas de Rayos X, las cuales pasan a travs de la probeta, sin que se produzca ninguna desviacin reflejando sobre la placa cualquier cambio de densidad; con lo que nos va a marcar la existencia de algn defecto, en tamao real sobre la placa.

En el siguiente cuadro reflejamos los espesores mximos que pueden penetrarse con rayos X.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

22

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 23 de 221

2- Los rayos gamma se obtienen por le emisin natural de un tomo radioactivo o istopo. La intensidad de emisin es constante para un istopo determinado. Las fuentes isotpicas emiten radiactividad continuamente, motivo por el cual deben estar convenientemente encapsuladas.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

23

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 24 de 221

En la figura siguiente aparece un ejemplo de un contenedor de laberinto.

En la tabla siguiente se representan los principales istopos utilizados industrialmente.

ELEMENTO Sodio Iridio Tntalo Tulio Cobalto Cesio Radio

SMBOLO Na Ir

24 11 77 182 73 170 69 60 27 137 55

VIDA MEDIA 15 horas 74 das 111 das 127 das 5,3 aos 26,6 aos 1620 aos

ORIGEN Irradiacin con neutrones de N Irradiacin con neutrones de Ir

23 11 191 77 181 73 169 69 50 27

UTILIZACIN

192

Ta Tm Co Cs Ra

Irradiacin con neutrones de Ta Irradiacin con neutrones de Tm Irradiacin con neutrones de Co Fisin Natural

Metales ferreos 2080mm Aleaciones ligeras 30 mm. Metales frreos 30150mm. Metales frreos 120mm. Aleaciones ligeras 1040mm. Metales frreos 30150mm. Metales frreos 3090mm Metales frreos 30150mm

Nota: nunca se debe estar cerca de una fuente isotpica abierta.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

24

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 25 de 221

Las principales diferencias entre los generadores de rayos X y los istopos son las siguientes: 1- Las fuentes de rayos X permiten regular la longitud de onda de la radiacin y por tanto, la energa de la misma, mientras que las fuentes isotpicas emiten una longitud de onda concreta dependiendo de la fuente seleccionada.

2- Los istopos emiten radiacin continuamente, mientras que las fuentes de rayos X slo emiten cuando estn en funcionamiento.

3- Las fuentes isotpicas son fcilmente transportables, por lo que son ideales para equipos porttiles.

4- Los istopos se deterioran con el transcurso del tiempo, es decir, se gasta, por lo que el funcionamiento de la fuente no es el mismo, variando la intensidad de la emisin. Esto hace que conforme pasa el tiempo se tengan que corregir los tiempos de exposicin, aumentndolos para contrarrestar el efecto.

2.1.2 Fuentes Rayos X. La cantidad total de radiacin emitida por un tubo de rayos X depende de la corriente que circula por l (mA), de la tensin de excitacin (KV) y del tiempo (t) de duracin de estas dos acciones.

Cuando permaneciendo constantes los valores del tiempo y la tensin de excitacin, se vara la intensidad de la corriente, tiene lugar una variacin en la intensidad de la radiacin emitida. Esta intensidad es aproximadamente proporcional a los miliamperios, siempre que no haya variacin en la tensin de excitacin, pudindose tomar en la prctica como exacta esta proporcionalidad.

Para un valor de longitud de onda determinado se obtiene intensidades de radiacin que son dobles unas de las otras, sin que se produzca ninguna modificacin en la calidad de la radiacin emitida o en su poder de penetracin.

La cantidad total de radiacin emitida por un tubo de rayos X, trabajando en unas determinadas condiciones de intensidad y tensin de excitacin, es directamente proporcional al tiempo. Puesto que la emisin de radiacin X es proporcional a la intensidad de corriente y al tiempo, tambin lo ser a su producto. Esto se puede expresar por la ecuacin:

E=Mt

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

25

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 26 de 221

Donde E es la exposicin, M la intensidad de la corriente de alimentacin del tubo expresada en miliamperios y t el tiempo que dura la exposicin en minutos o segundos. Por tanto, la cantidad de radiacin permanecer constante si la exposicin es constante. Esto permite fijar las exposiciones de rayos X en miliamperiosminuto o miliamperios-segundo, sin tener que indicar los valores de la intensidad de la corriente, ni el tiempo.

La tensin (KV) aplicada a un tubo afecta no solamente a la calidad, sino tambin a la intensidad de la radiacin. Al aumentar la tensin se produce una radiacin de longitud de onda ms corta con mayor poder de penetracin. Un aumento en la tensin de excitacin implica un aumento simultneo en el poder de penetracin y en la intensidad de la radiacin.

El aumento de tensin afecta al contraste radiogrfico, de tal forma que la radiografa de un mismo objeto estar tanto ms contrastada cuanto menor sea la tensin de excitacin utilizada para producir la radiacin.

La tabla siguiente, en la cual se encuentran clasificados una serie de equipos de rayos X de acuerdo con su tensin mxima de excitacin y poder de penetracin, puede servir de orientacin para la eleccin del ms indicado al trabajo que se precisa realizar.

Tensin mxima KV 50 150

Aplicaciones y lmites de espesores aproximados Secciones metlicas muy finas. Madera. Plsticos. Aleaciones ligeras hasta 100 mm 25 a 40 mm de acero o equivalente, segn la tcnica radiogrfica empleada. 50 a 75 mm de acero o equivalente, segn la tcnica radiogrfica empleada. 75 a 100 mm de acero o equivalente, segn la tcnica radiogrfica empleada. 125 a 150 mm de acero o equivalente. 150 a 200 mm de acero o equivalente.

250 400 1000 2000 5000-30000 (acelerador lineal, betatrn)

Secciones gruesas de acero hasta 300 mm.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

26

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 27 de 221

2.1.3 Fuentes Gammogrficas.

En gammagrafa es imprescindible conocer de cuanta radiacin se dispone para obtener una determinada imagen. Es un dato esencial a considerar para calcular la exposicin. La cantidad de radiacin disponible depende de la actividad de la fuente; esto es, de la velocidad con que se desintegran los tomos radiactivos en ese momento. Cuando lo hacen a razn de uno por segundo se tiene la unidad natural (e internacional) de actividad que es el Becquerelio, de Henri Becquerel, que fue quien descubri la radioactividad.

Lo cierto es que para hacer gammagrafas, el Bequerelio es demasiado pequeo, resultando unos nmeros enormes de usar, por lo que en la prctica se sigue usando el viejo curie (o curio). Un curie equivale, por definicin, a treinta y siete mil millones de bequerelios, en Europa y a treinta y siete billones los norteamericanos. Por tanto 1 Ci = 3,7 x 10

10

Bq. Para hacer una gammagrafa rara vez se usan menos de

dos o tres curies y rarsima vez ms de cien.

Al radiar, las fuentes radiactivas se gastan, esto no tiene remedio porque radian continuamente sin que haya posibilidad de pararlas o apagarlas mientras no se usan. As, la cantidad de radiacin disponible en cada momento depender de lo gastada que este la fuente. Es, pues, necesario conocer esto. Saber cual es su actividad segn el tiempo transcurrido desde que se fabric.

Cuanto ms vieja es la fuente tanto menos radiar, por lo que de algn modo su actividad decae con el tiempo, y tambin la radiacin que proporciona.

Si pudiramos aislar un solo tomo radiactivo para examinarlo a gusto, veramos que no radia. Si esperamos el tiempo que sea preciso, en algn momento emitir uno, o varios, fotones de rayos gamma y se convertir en un tomo de otra clase que, en general, no ser radiactivo. As, el tomo radiactivo es slo potencialmente radiactivo hasta que se convierte en otro de otra clase y slo en el momento de la transformacin es cuando radia.

Si se considera ahora la enorme cantidad de tomos potencialmente radiactivos que hay en una fuente, cada uno radiar, cuando le toque, en un cierto momento, pero para un observador, la fuente globalmente, radiar de forma continua hasta que se desintegre su ltimo tomo potencialmente radiactivo. Lo que pasa es que, como hay tantos, en la prctica eso no llega a ocurrir nunca y as las fuentes radian siempre, aunque sea muy poco, porque siempre queda algn tomo potencialmente radiactivo.

La evolucin de la actividad tiene que ver con el tiempo que tarda un tomo potencialmente radiactivo en desintegrarse, pero ese tiempo es desconocido porque la desintegracin radiactiva es un proceso totalmente aleatorio. Si se tomasen tomos aislados en nmero suficiente, se vera cmo unos se desintegran

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

27

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 28 de 221

inmediatamente, otros, al cabo de segundos o minutos, muchos en horas o das, algunos en aos, y unos pocos en siglos o ms.

Ahora bien el anlisis de una poblacin suficientemente grande de la actividad de tomos radiactivos de una fuente, puede conocerse la vida media de la misma.

Como lo que se usa es una fuente, y no tomos radiactivos por separado, debe considerar lo que radia globalmente la totalidad de los mismos. Para eso le basta verificar cunto tiempo tarda en desintegrarse una fraccin concreta de esos tomos. Por ejemplo, la mitad, que es la fraccin ms sencilla, a ese tiempo se llama media vida, o mejor: periodo de semidesintegracin.

Clculo de la actividad media.

Si At es la actividad media cuando ha transcurrido un tiempo t medido desde un momento en que tuvo la actividad A0 se verifica que:

Donde es una constante: la constante de desintegracin de la fuente, que habra que conocer. Pero como no es un dato fcilmente accesible y sin embargo si lo es el valor de semidesintegracin, t1/2, se expresa en funcin de t1/2:

Por ejemplo: Si una fuente de Ir decado hasta:

192

tuvo el 1 de enero de 2005 una actividad de 80 Ci, el 5 de junio habr

Aqu 156 son los das transcurridos entre el 1 de enero y el 5 de junio, y 74 das, la media vida del Ir das (mirar tabla pgina 24. Segn esto, At = 18,5 Ci

192

en

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

28

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 29 de 221

Rayos gamma:

La cantidad de radiacin emitida por una fuente de radiacin es proporcional al tiempo de exposicin y a la fuerza o potencia de la fuente expresada en curios o milicurios.

Al ser la cantidad de radiacin proporcional a estos dos factores, actividad de la fuente y tiempo, tambin ser directamente proporcional a su producto. Anlogamente a como ya se ha indicado para los rayos X, se tendr que la exposicin E ser igual al producto M t, donde M es la actividad expresada en curios o milicurios y t el tiempo de exposicin, lo cual nos indica que la cantidad de radiacin ser constante cuando el producto M t lo sea, haciendo esto que sea posible establecer la exposicin con radiacin gamma en trminos de milicurios por hora, por ejemplo sin tener que fijar el valor de la actividad de la fuente o el tiempo.

En el caso de los rayos gamma hay que hacer notar que la calidad de la radiacin (longitud de onda) emitida por cualquier fuente emisora permanece fija, no existiendo posibilidad de variacin como ocurre en el caso de la radiacin X al modificar la tensin de excitacin.

Aunque existen varios cientos de istopos radiactivos, el nmero de los que pueden ser utilizados en la prctica es muy reducido. Las caractersticas deseables para que un elemento radiactivo pueda ser utilizado en la industria como fuente de radiacin gamma son:

1. Su perodo mediador no debe ser demasiado corto. La reactivacin y frecuentes cambios resulta incmodo y costoso. 2. La actividad especfica (Ci/g) debe ser alta. Esto permite obtener fuentes de pequeo tamao con gran potencia de emisin de radiacin. 3. El factor K que nos mide la potencia de emisin en roentgen por hora a 1 m de distancia (rhm) debe ser alto. 4. El coste del material bsico debe ser bajo.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

29

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 30 de 221

Lo tres istopos que se usan con ms frecuencia son: cobalto-60, iridio-192 y cesio-137. Las radiaciones emitidas por estos tres elementos, en cuanto a su sensibilidad radiogrfica se refiere, pueden considerarse, como equivalente a la radiacin X emitida por tubos excitados por 3900, 900 y 1200 KV, respectivamente. Por consiguiente, a los tres corresponde una radiacin de gran energa, por lo cual no pueden considerarse apropiados para su empleo sobre pequeos espesores de acero o para aleaciones ligeras.

Radioistopo Periodo mediador Energa y MeV

Cobalto-60 5,26 1,17-1,33

Iridio-192 74,4d 0,31-0,47-0,61

Cesio-137 30 0,60-0,80

Tulio-170 127d 0,052-0,084

Acero Aleaciones ligeras Otros materiales rhm/c

50-150 mm 150-450 mm 40-120 g/cm 1,35-1,30

12,5-62,5 mm 37,5-175 mm 10-50 g/cm 0,50-0,55

25-100 mm 75-300 mm 20-80 g/cm 0,35-0,37-0,31 0,34-0,39

2,5-12,5 mm 7,5-37,5 mm 2-10 g/cm 0,003-0,001 0,021

Caractersticas ms importantes de los radioistopos de mayor aplicacin

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

30

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 31 de 221

2.2 Leyes de la Radiografa.

Al ser la imagen radiogrfica una sombra proyectada por el objeto sobre la pelcula radiogrfica cuando se la ilumina con la radiacin penetrante, hay que tener en cuenta, que las partes internas del objeto tambin proyectarn sus sombras en la imagen. Es pues, imprescindible conocer las leyes geomtricas de la formacin de sombra para interpretar correctamente una imagen radiogrfica, incluso en casos relativamente sencillos.

Las leyes geomtricas que rigen la formacin de la imagen radiogrfica corresponden a la llamada perspectiva cnica y son:

a) Ley de propagacin. Limitaciones geomtricas.

Los rayos X son radiaciones electromagnticas que se propagan a la velocidad de la luz (300.000 km s-1), aunque tienen menor longitud de onda, mayor energa y ms penetracin que la luz visible. Estos rayos no sufren desviacin alguna por efecto de campos magnticos o elctricos (no son partculas cargadas, ni sus espines estn orientados); se propagan por tanto en lnea recta, excitan la fosforescencia e impresionan placas fotogrficas.

La principal caracterstica de los rayos X es que atraviesan los cuerpos opacos sin reflejarse ni refractarse, (en lnea recta) siendo absorbidos en mayor o menor grado segn el espesor y la densidad del material, y la longitud de onda de la radiacin. Alcanzan as a impresionar una pelcula o placa fotogrfica, situada en el lado opuesto del material.

Los defectos de los materiales como grietas, bolsas, inclusiones, etc; de distintas densidades, absorben las radiaciones en distinta proporcin que el material base, de forma que estas diferencias generan detalles de contraste claro-oscuro en la placa fotogrfica colocada detrs de la pieza. Esto es lo que permite identificar defectos en la inspeccin de una soldadura por radiografa.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

31

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 32 de 221

Limitaciones geomtricas.

La norma UNE 14011 describe los defectos detectables con los rayos X sobre las uniones soldadas. Los defectos ms fcilmente detectables son aquellos cuya mxima dimensin est orientada en la direccin de propagacin de los rayos X. Son difcilmente detectables los defectos de poco espesor, aunque sean muy extensos, dispuestos perpendicularmente a la direccin de las radiaciones. Por este motivo el objeto debe ser examinado en distintas direcciones

Los defectos detectables en las soldaduras son los siguientes:

1. Cavidades y porosidades (sopladuras) 2. Inclusiones slidas (escorias) 3. Fisuras o microgrietas 4. Falta de penetracin 5. Falta de fusin (despego) 6. Mordeduras 7. Exceso de penetracin (descuelgue).

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

32

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 33 de 221

b) Ley de ampliacin:

La imagen obtenida en la radiografa es mayor que la del objeto. La relacin entre el tamao de la pieza y el de la imagen es igual a la relacin entre las distancias fuente-objeto y fuente-pelcula.

A = B

Dfo. Dfp.

AB x Dfp. CD = Dfo. F= tamao de la fuente Dop= distancia del objeto a la pelcula radiogrfica Dpp= distancia de la fuente a la pelcula radiogrfica AB= dimensin del objeto CD= dimensin de la imagen

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

33

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 34 de 221

c) Ley de la penumbra:

Hasta aqu se ha considerado que la fuente F es puntual, esto es, que no tiene dimensiones. Esto no es cierto. Ocurre entonces que cada punto de la fuente se comporta como una fuente que da lugar a una imagen de cada punto del objeto distinta de la formada por cualquier otro punto de la fuente.

Por lo tanto, la penumbra geomtrica es la superposicin de las sombras proyectadas por cada punto de la fuente, cuyas dimensiones son finitas y que se comportan como si fueran focos aislados.

f = FF = dimensiones de la fuente U = PP = penumbra geomtrica

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

34

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 35 de 221

FOF es semejante al POP por ser tringulos opuestos por el vrtice FOF POP , es decir tienen los ngulos iguales y los lados proporcionales.

F = dimensin mxima del foco U = penumbra geomtrica Dfp = distancia de la fuente a la pelcula Dop = distancia del objeto a la pelcula, que coincide con el espesor del objeto siempre que a ste se coloque en contacto con la pelcula, lo cual es lo habitual.

De la frmula (2) podemos sacar las siguientes conclusiones:

1) La penumbra geomtrica aumenta si lo hace el tamao de la fuente y la distancia del objeto a la pelcula. 2) La penumbra geomtrica disminuye si aumenta la distancia de la fuente a la pelcula.

Luego hay que conseguir que el tamao de la fuente sea el menor posible y la distancia de la fuente a la pelcula el mayor posible. En general suelen aceptarse valores de penumbra iguales o inferiores a 0,2 mm, pero este valor se se deduce de las condiciones operativas. La existencia de la penumbra da lugar a que las partes de la imagen radiogrfica correspondientes a las zonas del objeto ms alejadas de la pelcula, presenten inevitablemente peor definicin o nitidez que las ms prximas.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

35

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 36 de 221

Existen tambin otras dos penumbras:

I. Penumbra de proceso (Up) que aparece cuando durante la exposicin se mueve la fuente de radiacin o el objeto radiografiado. Su valor ser cero si se realiza la radiografa sin problemas.

II. Penumbra de irradiacin (Ui) producida por la accin de los rayos X o gamma sobre la emulsin fotogrfica arrancando electrones de ella que se dirigen en todas direcciones produciendo una zona de sombra que rodea las zonas irradiadas, que aparece cuando se releva la pelcula. Ejemplo: para rayos X de 100 KV utilizando pantallas de plomo de 0,02 mm de espesor, el valor de Ui es de 0,2 mm. Para rayos gamma producidos por el Iridio 192, utilizando pantallas de plomo de 0,02 mm de espesor el valor de Ui es de 0,2 mm.

Por lo tanto, la penumbra total en una radiografa viene dada por la expresin:

Si se admite que la falta de definicin depende nicamente de la penumbra de irradacin y de la geomtrica, la penumbra efectiva (Ue) viene dada por la expresin:

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

36

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 37 de 221

d) Ley de atenuacin por la distancia. Ley de los cuadrados decrecientes.

Terica y prcticamente se demuestra que la intensidad de un haz de radiacin se atena en razn inversa al cuadrado de la distancia que separa la fuente del punto donde se mide la intensidad del haz. As, si la distancia se duplica, la intensidad se reduce a la cuarta parte. Esta relacin-distancia-intensidad puede expresarse:

I1 = Intensidad a la distancia D1 I2 = Intensidad a la distancia D2

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

37

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 38 de 221

Su demostracin es la siguiente: Sea una fuente puntual F que radie en todas direcciones y sean dos esferas concntricas en F, de radios D1 y D2. La intensidad, esto es, la cantidad de radiacin que llega a cada esfera es I1 e I2 respectivamente, siendo I1> I2 . Como la intensidad total que llega a cada esfera es la misma, baste calcular estas cantidades multiplicando I1 e I2 por las superficies de ambas esferas e igualando los resultados:

I Total = 4D 1 I1 = 4D 2 I2 De donde: D 1I1 = D 2I2

2 2

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

38

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 39 de 221

e) Ley de absorcin:

El mecanismo de la transmisin y absorcin de la radiacin por los cuerpos es algo complicado. Esquemticamente, la absorcin de la radiacin obedece a la siguiente ley:

-t

I = I0 e

En la que: I0 = intensidad de la radiacin incidente; I = intensidad de la radiacin emergente; t = espesor del material absorbente; = coeficiente de absorcin lineal; e = base de logaritmos neperianos.

Se puede admitir que, cuando la radiacin atraviesa un cuerpo, las dos formas bsicas de radiacin que emergen son: radiacin primaria transmitida no modificada y radiacin secundaria modificada. La radiacin primaria es la que ha seguido una trayectoria rectilnea desde la fuente emisora a travs del

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

39

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 40 de 221

material que se va a inspeccionar, sin que se hayan producido en ella fenmenos de absorcin o desviacin. Este es el componente de radiacin til registrado y medido en la inspeccin radiogrfica.

La radiacin que ha sufrido alteracin o cambio por el mecanismo de absorcin o difraccin se denomina radiacin secundaria o modificada. La longitud de onda de esta radiacin vara entre amplios lmites y, aunque gran parte de ella es sumamente blanda y carece de poder de penetracin, una parte apreciable emerge del objeto examinado, dando lugar a efectos no deseados. Con tensiones de excitacin bajas y hasta aproximadamente los 500 KV, la radiacin secundaria se desva ampliamente de la direccin que sigue el haz de radiacin principal. Con tensiones altas, la radiacin secundaria tiende a seguir la direccin del haz primario. Por consiguiente, se presentan menos dificultades ocasionadas por la radiacin secundaria cuando se emplean equipos del orden de los 1000 KV y ms. Estas

consideraciones son vlidas para la radiacin gamma procedente del radio y de los istopos radiactivos.

Una parte de la radiacin que atraviesa un cuerpo, especialmente la radiacin secundaria, es difundida en todos los sentidos por los tomos que constituyen el objeto radiografiado. Esta radiacin, cuya intensidad crece al aumentar el espesor del objeto, produce sobre la pelcula radiogrfica un velo uniforme que reduce el contraste y resta definicin a la imagen radiogrfica.

En relacin con la formacin de esta radiacin difusa, es preciso hacer constar que todos los cuerpos (soportes, suelo, muros, etc.) situados en las proximidades del objeto que se radiografa, y a las que puede llegar la radiacin, la reflejan parcialmente bajo forma de radiacin difusa, cuya accin puede llegar a ser de importancia en relacin con la radiacin transmitida por el objeto sometido a examen.

La radiacin difusa puede ser interceptada por un filtro metlico, antes de que sta incida sobre la pelcula radiogrfica, mientras que la radiacin que provenga de los cuerpos situados detrs de la pelcula puede ser absorbida por una lmina de plomo.

El empleo de filtros est prcticamente limitado a la radiografa con rayos X. Los filtros empleados en radiografa estn constituidos por hojas o lminas metlicas finas que, situadas en la ventana de emisin del tubo de rayos X, absorben las radiaciones blandas y hacen que el haz de radiacin principal sea ms rico en radiaciones duras. El poder filtrante disminuye progresivamente del plomo al acero, pasando por los valores intermedios que presentan el cobre y el cinc.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

40

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 41 de 221

Pantallas reforzadoras

El velo producido por la accin de la radiacin difusa sobre la pelcula puede ser considerablemente disminuido por el empleo de diafragmas o colimadores y pantallas protectoras, pero sobre todo, con la utilizacin de pantallas reforzadoras de plomo.

Estas pantallas estn constituidas por una lmina de plomo adherida a un soporte delgado que suele ser papel o cartn. Generalmente, se utilizan dos pantallas, una anterior y otra posterior, entre las que se coloca la pelcula radiogrfica. El espesor de la lmina de plomo de la pantalla anterior debe ser el adecuado a la calidad de la radiacin que se emplee, de forma que permita el paso de la radiacin primaria y detenga, tanto como sea posible, la radiacin secundaria de mayor longitud de onda y menor poder de penetracin. La pantalla anterior suele tener un espesor comprendido entre 0,02 y 0,1 mm.

La superficie de estas pantallas de plomo debe estar pulida para as conseguir un contacto ntimo entre ellas y la pelcula radiogrfica. Cualquier imperfeccin en las pantallas, tales como araazos o suciedad, sern visibles en la imagen radiogrfica.

El plomo que constituye la pantalla reforzadora bajo la accin de la radiacin X o gamma emite una radiacin (electrones), a la cual es sensible la emulsin fotogrfica. Esta radiacin es tanto ms intensa cuanto ms dura es la radiacin incidente. La accin sobre la pelcula de esta radiacin se suma a la producida por la radiacin X o gamma principal, dando lugar a la disminucin del tiempo de exposicin.

Dado que la emisin de electrones por unidad de superficie es uniforme, al aumentar la superficie se incrementar la cantidad de electrones emitidos. Esto es lo que ocurre cuando la pantalla de plomo presenta un araazo, ya que en esta zona, al aumentar la emisin de electrones, producir sobre la pelcula una lnea oscura que ser la imagen del araazo o grieta presente en la pantalla. Por el contrario, si las pantallas estn sucias, manchas de grasa u xido, como los electrones poseen un poder de penetracin muy bajo, pueden no llegar a atravesarlas, y as dan lugar a zonas ms claras en la imagen radiogrfica.

La accin reforzadora de las pantallas de plomo se manifiesta a partir de tensiones de excitacin de 125 KV o con la radiacin gamma y el factor de disminucin en el tiempo de exposicin es raramente superior a 4.

De lo expuesto se deduce que las pantallas reforzadoras de plomo se utilizan con dos fines principales: reducir el tiempo de exposicin y mejorar el detalle de la imagen radiogrfica.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

41

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 42 de 221

2.3.- Calidad Radiogrfica.

Se define como calidad de una imagen radiogrfica a la cantidad de informacin que contiene en relacin con la que debera contener si:

a. Estuviera correctamente expuesta b. Estuviera correctamente procesada c. Se examina correctamente

La calidad de la imagen se conoce tambin como sensibilidad.

FACTORES QUE AFECTAN A LA CALIDAD RADIOGRAFICA

IMAGEN RADIOGRAFICA

CONTRASTE RADIOGRAFICO

DEFINICION

CONTRASTE

PELICULA

FACTORES GEOMETRICOS

SENSIBILIDAD

ABSORCION DEL MATERIAL NIVEL RADIACION CONTROL RADIACION PANTALLAS,REFUERZO, COLIMADOR

TIPO REVELADO DENSIDAD PANTALLA

FOCO DISTANCIA CONTACTO DISPERSION ESPESOR

TIPO PANTALLA NIVEL RADIACION PROCESADO

La fiabilidad y valor de las imgenes radiogrficas son funcin de la definicin y el contraste. Para asegurar la definicin de las imgenes se utilizan los indicadores de calidad de la imagen (IQI) y para asegurar el contraste se utilizan los densmetros.

Los IQI pueden ser huecos o macizos. En el primer caso estn constituidos por una pieza que tiene unos taladros de diferentes dimetros y que su espesor es proporcional al espesor de la pieza a radiografiar. En el caso de los indicadores macizos estos estn constituidos por alambres de distintos espesores.

En cualquiera de los dos casos el indicador de calidad de la imagen est construido de un material que tenga la misma densidad radiogrfica que el que forma el objeto radiografiado.

Se utilizarn aquellos indicadores de calidad de imagen que estn de acuerdo con las normas establecidas por el cdigo bajo cuyos requerimientos se realice la inspeccin radiogrfica.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

42

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 43 de 221

La sensibilidad queda determinada por el espesor mnimo del taladro o agujero que puede verse claramente en la radiografa.

El contraste queda determinado por la densidad fotogrfica, la cual esta medida por los densmetros, dispositivos utilizados para medir la densidad de la pelcula radiogrfica, la cual debe estar comprendida en un intervalo optimo basado en la curvas H-D.

2.3.1 Indicadores de calidad de imagen (IQI).

En una pieza sometida a un examen radiogrfico, la percepcin de los posibles defectos que en ella se pueden presentar depende de la calidad de la radiografa.

Esta calidad de imagen, que es consecuencia de la tcnica radiogrfica seguida, es necesario plasmarla en un valor numrico y para ello se recurre a los indicadores de calidad de imagen (IQI).

El indicador de calidad de imagen, que en general es un pequeo dispositivo constituido por un material de naturaleza idntica, o de propiedades anlogas desde el punto de vista de su poder de absorcin de la radiacin a la pieza que se va a radiografiar, puede tener una serie de fines distintos, tales como:

a) Valor de la sensibilidad del indicador de calidad de imagen que ha de alcanzarse para que la radiografa sea considerada como aceptable. b) Indicar la sensibilidad en distintas zonas de la radiografa, cuando haya variaciones de espesor en la pieza a inspeccionar.

Existe una cierta relacin entre la sensibilidad para detectar un defecto y la sensibilidad del IQI, sobre todo cuando se trata de un defecto complejo. Casi siempre, si se tiene una mayor sensibilidad para el indicador, la correspondiente para la deteccin del defecto ser mayor.

La calidad de la radiografa es tanto mejor cuanto ms visibles son sobre ellas las partes ms finas y delgadas del indicador de calidad. Sin embargo los indicadores de calidad no pueden garantizar la deteccin de los defectos cuyas dimensiones sean iguales al valor de la sensibilidad obtenida en la radiografa, ya que la deteccin de los defectos dependen, por un lado, de su tamao, y por otro, de su orientacin con respecto

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

43

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 44 de 221

a la direccin del haz de radiacin. Es, por tanto, un error el considerar los resultados de la sensibilidad como una medida absoluta.

Por otra parte, y aunque se acostumbra a caracterizar la calidad de imagen por una dimensin del indicador expresada en tanto por ciento del espesor radiografiado, es preciso hacer constar el hecho de que, para una misma calidad de imagen, las sensibilidades calculadas a partir de los diferentes tipos de indicadores son muy distintas. As, por ejemplo, un escaln de espesor determinado es ms fcil de ver que un hilo del mismo dimetro, el cual a su vez se distingue ms fcilmente que un taladro circular de igual dimetro y profundidad, pues la visibilidad de ste depende a su vez de estas dos dimensiones, dimetro y profundidad.

Tipos de indicadores de calidad de imagen

I. Indicadores de hilos. Estn formados por una serie de hilos de dimetros crecientes embutidos en una lmina de goma o material plstico. Cuando se observa la radiografa se hace notar el hilo de menor dimetro, que sea perfectamente visible, bien en toda su longitud, en el caso de piezas de seccin uniforme, bien sobre la parte que ms interesa, si el espesor es irregular.

II. Indicador de escalones. Est constituido por una placa de espesores crecientes provistas o no de uno o varios taladros de dimetro constante. La lectura se hace sobre el espesor ms delgado, visible sin tener en cuenta el taladro.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

44

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 45 de 221

III. Indicador de escalones con cifras de referencia. En ellas, cada espesor est provisto de un cierto nmero de taladros formando una cifra de referencia caracterstica. En la lectura se hace notar e espesor ms pequeo, cuya cifra de referencia sea visible.

IV. Indicador de escalones con taladros calibrados. En general, el dimetro del taladro es igual al espesor del escaln sobre el que pequeo del orificio que sea visible. se encuentra. En la lectura se hace notar el dimetro ms

V. Indicador de taladros calibrados sobre una placa de espesor constante.

En este caso el

espesor de la placa representa un porcentaje determinado del espesor a radiografiar. La placa est provista de una serie de taladros de dimetros crecientes, iguales o mltiplos del espesor de la citada placa. Es su lectura se hace notar la presencia, sobre la imagen, de los taladros que son visibles.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

45

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 46 de 221

VI. Indicador con ranuras sobre una placa de espesor constante. Las ranuras pueden ser de ancho uniforme y profundidad variable, o bien de profundidad constante pero variando el ancho. Igualmente se puede citar aqu los indicadores con taladros ciegos que consisten en placas sobre las que se han hecho taladros de profundidad creciente.

Esta gran variedad de indicadores de calidad de imagen, conforme a las numerosas especificaciones, militares, de la industria del petrleo, naval, etc.; hace que se tienda a imponer un sistema comn recomendndose limitar el uso de los indicadores tan slo a dos modelos, un indicador de hilos y un indicador de escalones y taladros.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

46

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 47 de 221

Indicador de hilos El indicador de calidad de imagen de hilos, constituido de acuerdo con la norma DIN 54 109, 1962, consiste en una serie de hilos cuyos dimetros varan segn la progresin geomtrica adoptada por el I.I.W. (Instituto Internacional de la Soldadora), habindose previsto tres series de indicadores de siete hilos cada una. Estos hilos van embutidos en un material plstico transparente.

Progresin geomtrica mm 0,10 0,125 0,16 0,2 0,25 0,32 0,4 0,5 0,63 0,8 pulg 0,004 0,005 0,0065 0,0080 0,010 0,013 0,016 0,020 0,025 0,032 mm 1,0 1,25 1,6 2,0 2,5 3,2 4,0 5,0 6,3 pulg 0,040 0,050 0,065 0,080 0,1 0,13 0,16 0,20 0,25

Valores recomendados por el I.I:W. para el dimetro de los hilos o el espesor de los escalones en los indicadores de calidad de imagen.

Cada uno de estos indicadores llevan una serie de marcas que aparecen en la radiografa. Estas marcas son de dos clases: Marcas comunes: DIN-62 ISO Marcas variables: Fe Al Cu 1-7 6-12 10-16 Estas marcas variables se deben a que existen tres clases de indicadores: 1) Una para la radiografa de la fundicin y los distintos tipos de acero (clase Fe) 2) Para el aluminio y sus aleaciones (clase Al) 3) Para el cobre y sus aleaciones (clase Cu).

Los grupos de cifras 1-7, 6-12 y 10-16, son los nmeros de orden del primero y ltimo de los hilos de cada indicador segn la tabla siguiente.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

47

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 48 de 221

IQI de hilos DIN 54 109 Fe 1/7 Nm. 1 2 3 4 5 6 7 mm 3,2 2,5 2 1,6 1,25 1 0,80 pulg 0,13 0,10 0,08 0,065 0,050 0,040 0,032 Nm. 6 7 8 9 10 11 12 Fe 6/12 mm 1 0,80 0,63 0,50 0,40 0,32 0,25 pulg 0,040 0,032 0,025 0,020 0,016 0,013 0,010 Nm. 10 11 12 13 14 15 16 Fe 10/16 mm 0,40 0,32 0,25 0,20 0,16 0,13 0,10 pulg 0,016 0,012 0,010 0,0080 0,0065 0,0050 0,0040

Tipos de indicadores DIN y dimetros de los hilos presentes en cada uno de ellos.

Al examinar las radiografas, se podr observar sobre su imagen una serie de hilos y conociendo la progresin en que varan sus dimetros podemos saber cul es el del hilo ms fino que sea perfectamente visible.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

48

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 49 de 221

El valor de la sensibilidad expresado en tanto por ciento queda definido por la magnitud D.E. y es la relacin del hilo ms fino visible al espesor total radiografiado:

del hilo ms fino visible en la radiografa D.E. = Espesor del objeto Cuanto menor sea esta cifra, tanto mejor ser la calidad de la imagen. Una sensibilidad del 1,3% sobre 30 mm significa que es visible el hilo de 0,4 mm de dimetro (nmero de orden 10). Anlogamente, si este mismo hilo es visible sobre 45 mm, la sensibilidad ser: 0,4 X 100 D.E. = 45 Como puede verse, esta sensibilidad D.E. % es un valor relativo que depende del espesor radiografiado. = 0,9 % X 100

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

49

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 50 de 221

EJEMPLOS DE COLOCACION DE IQI

NOTAS: P y P1 son las distintas posiciones posibles de colocacin de los IQI, pudiendo utilizarse otras posiciones debido a la configuracin geomtrica de la pieza o la produccin radiogrfica.

LEYENDA: P=Colocacin IQI P1=Colocacin IQI alternativa SH=Shim T=Espesor de soldadura sobre el que se sita el IQI TN=Espesor nominal de la pared TS=Espesor total de penetracin

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

50

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 51 de 221

NOTAS: P y P1 son las distintas posiciones posibles de colocacin de los IQI, pudiendo utilizarse otras posiciones debido a la configuracin geomtrica de la pieza o la produccin radiogrfica.

LEYENDA: P=Colocacin IQI P1=Colocacin IQI alternativa SH=Shim T=Espesor de soldadura sobre el que se sita el IQI TN=Espesor nominal de la pared TS=Espesor total de penetracin

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

51

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 52 de 221

2.3.2. Contraste. Pelcula radiogrfica. Densidad radiogrfica. Densmetros.

Pelcula radiogrfica

La pelcula radiogrfica es bsicamente anloga a la empleada en fotografa. Ambas presentan como componentes fundamentales una capa sensible, emulsin, recubriendo un soporte flexible y transparente llamado base. La diferencia esencial entre la pelcula fotogrfica normal y la radiogrfica es que la ltima presenta dos capas de emulsin, una por cada lado de la base. De esta forma se consigue reducir el tiempo de exposicin y se obtiene una imagen radiogrfica ms contrastada.

La emulsin consiste en una suspensin de halogenuros de plata en gelatina. Esta emulsin es muy sensible a la accin de la luz y de las radiaciones ionizantes, que actan sobre los granos de halogenuros de plata originando cambios en su estructura fsica. Estos cambios dan lugar a la imagen latente, que no puede ser puesta de manifiesto por mtodos fsicos. Sin embargo, cuando la pelcula impresionada es tratada con determinados agentes qumicos, que constituyen la solucin o bao revelador se producen una serie de reacciones que dan lugar a que deposite plata metlica finamente dividida, quedando estos granos de plata en suspensin en la capa de gelatina para dar lugar a la formacin de la imagen; cuanto menor sea el tamao de estos granos de plata tanto mejor ser la definicin de la imagen.

Por tanto la imagen radiogrfica esta formada, en realidad, por multitud de puntos negros y opacos cuya mayor o menor concentracin determina el ennegrecimiento o densidad de cada zona. Estos puntos son flculos formados por un elevado nmero de granos de emulsin impresionados por la radiacin.

En cualquier caso, el tamao de un punto o grnulo es funcin del de los granos o cristales de haluro de plata. As, a efectos prcticos, la unidad elemental de imagen es el grnulo o punto negro que, aunque de tamao variable, mantiene una longitud media, estadsticamente constante, para cada tipo de pelcula hmeda tiene realmente su emulsin ms gruesa por lo que el efecto acabado de sealar de incremento de la indefinicin tiene lugar. Pero adems, como muestran las figuras, los grnulos se dispersan ligeramente, lo que contribuye a aumentar la indefinicin.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

52

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 53 de 221

En cuanto a la pelcula en s, influye, como es natural, su tamao de grano. Una pelcula de grano grueso registrar imgenes de peor definicin que otra de grano fino y como las pelculas de grano fino son inevitablemente ms lentas que las de grano grueso se tiene que:

Las pelculas lentas dan imgenes mejor definidas que las rpidas y viceversa. La figura siguiente muestra la influencia del grano de la emulsin en la definicin de la imagen.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

53

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 54 de 221

Densidad fotogrfica. Densmetros

La tcnica radiogrfica seguida proporcionar radiografas en las que, despus de su revelado normal, la densidad fotogrfica en la parte sana del metal fundido as como en la zona de metal base examinada y teniendo en cuenta el velo de la pelcula, para dos pelculas superpuestas, quede comprendida entre 2,5 y 3,5 (valor H-D)

Curvas H-D: las pelculas radiogrficas, al igual que todas las pelculas fotogrficas, pueden ser comparadas entre s de una forma cualitativa en cuanto se refiere a su rapidez y contraste, no obstante se hace necesario, para un mejor conocimiento de las pelculas y de sus posibilidades de aplicacin, un examen cuantitativo de lo que stos trminos, rapidez y contraste, representan. Para efectuar este examen cuantitativo es necesario medir exactamente las densidades fotogrficas producidas sobre un tipo de pelcula por una serie de exposiciones determinadas; los valores as obtenidos para la densidad y exposicin se llevan a un grfico y se obtiene la curva caracterstica de la pelcula utilizada.

Esta curva caracterstica, tambin llamada curva sensitomtrica o curva H-D (Hurter-Driffield), relaciona la exposicin aplicada a una pelcula radiogrfica con la densidad fotogrfica resultante, obtenida en condiciones de revelado y fijado previamente establecidos y normalizados.

En ningn caso, las pelculas obtenidas para su interpretacin simultnea presentarn densidades inferiores a 1,25 ni superiores a 1,75.

La densidad para la pelcula que haya de ser interpretada aisladamente no ser inferior a 1,5 ni superior a 3,5.

La densidad radiogrfica, cuando es inferior a 1,8, afecta negativamente a la calidad radiogrfica de la imagen.

El lmite superior depende del brillo del negatoscopio empleado. Los corrientes usados en radiografa industrial permiten visualizar densidades entre 3 y 3,5 como mximo.

Un intervalo prudente de densidades que puede considerarse correcto es el comprendido entre 2 y 3.

La densidad fotogrfica se medir con un densmetro o visualmente por comparacin con una cua patrn.

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

54

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 55 de 221

Imgenes de la medicin realizada por un densmetro

ALUMNO: D. Antonio Carlos Ortiz Martnez

DIRECTOR PROYECTO: D. Federico Lpez-Cern de Lara

55

PROYECTO FIN DE CARRERA:

BASE DEFECTOLOGICA DE SOLDADURAS EVALUACION, CARACTERIZACION E INTERPRETACION RADIOGRAFICA DE SOLDADURAS EN MATERIALES METALICOS.

Hoja 56 de 221

2.3.3. Causas de imgenes deficientes o de baja calidad en las pelculas radiogrficas y su correccin.

A continuacin se presentan las principales causas que provocan la obtencin de imgenes deficientes: a) Radiografa con densidad muy alta Se debe a una sobre exposicin y se corrige colocando en la pantalla del visor una intensidad alta de luz. Para la repeticin de la radiografa y para las subsecuentes es necesario verificar el tiempo de intensidad de la radiacin. Se sugiere reducir la exposicin un 30 % aproximadamente, as como el tiempo del revelado o la temperatura del revelador.

b) Radiografa con baja densidad Este es un caso opuesto al anterior, es decir, su causa es la falta del tiempo de exposicin, por lo que hay que verificar y corregir la intensidad de la radiacin y el tiempo de exposicin, aumentndolo un 40%: Esta deficiencia tambin puede deberse a un revelador gastado, la falta de tiempo del revelado o la baja temperatura en el mismo, la presencia de desperdicios o materia extraa entre la pelcula y la pieza radiografiada.

c) Radiografa con contraste muy alto Esta deficiencia puede deberse a que el objeto radiografiado de un contraste alto por su forma geomtrica, o bien, que la pelcula sea de alto grado de contraste. Se corrige aumentando el voltaje del tubo de rayos X o alejando la fuente de rayos Gamma, y en su caso, utilizando una pelcula de menor contraste.

d) Radiografa con contraste muy bajo Es el caso opuesto al anterior, ya que el espcimen puede desarrollar bajo contraste o la pelcula puede ser de bajo contraste. Se corrige aumentando el voltaje del tubo de rayos X, corrigiendo la distancia de la fuente radioactiva, proyectando otros ngulos, incrementando el tiempo del revelado, aumentando la temperatura del revelador o cambindolo, o usando pelcula de mayor grado de contraste.