Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Laminación PDF

Cargado por

uucfsaafhdcmhoqqdbTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Laminación PDF

Cargado por

uucfsaafhdcmhoqqdbCopyright:

Formatos disponibles

Módulo de procesos de fabricación por

deformación a volumen constante

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

Procesos de fabricación por deformación a

volumen constante

• DEFINCIÓN:

Se llaman procesos de fabricación por deformación a

volumen constante a los procesos que involucran

grandes deformaciones en los metales, partiendo por lo

general de una forma semielaborada, para alcanzar

una forma de elaborado intermedio o de producto final

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

Procesos de fabricación por deformación a

volumen constante

Existen 4 procesos básicos de fabricación por deformación a volumen constante:

• Laminación

• Extrusión

• Forja

• Trefilación

P1721 – Procesos de Fabricación Ingeniería de la Producción

Módulo de procesos de fabricación

por deformación a volumen constante Laminación

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

Procesos de fabricación por deformación a

volumen constante

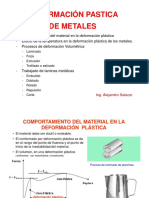

Los procesos de fabricación por deformación a volumen constante consisten en

deformar plásticamente un semielaborado o elaborado de metal (tochos,

palanquillas, planchones, lupias, alambrones, etc) para lograr una nueva forma, u

otra de dimensiones diferentes, pudiendo ser esta deformación desde frío a

caliente, de acuerdo al proceso realizado.

Las deformaciones en caliente están asociadas a los grandes cambios

volumétricos y de forma.

Los procesos en frío o a bajas temperaturas, en cambio, representan menores

deformaciones volumétricas pero mayor endurecimiento por deformación, lo que

mejora significativamente las propiedades mecánicas.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

Procesos de fabricación por deformación a

volumen constante

Ventajas y desventajas de los procesos

Como ventaja se puede mencionar que se obtienen formas finales que por lo

general no van a requerir ningún otro proceso de fabricación adicional, o

productos aptos para el uso en otro proceso de fabricación que requieran insumos

terminados, como en el caso de chapas para el estampado, etc.

Otra ventaja es desde el punto de vista de la producción, por ser procesos

masivos y continuos que no requieren de cadenas demasiado complejas, y los

producidos son todos estándar (chapas, perfiles, alambres, barras, etc).

La desventaja principal de estos procesos recae en que la mayoría de ellos,

requieren grandes instalaciones en cuanto a espacio, maquinaria y demanda

energética, lo que representa grandes inversiones.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

La laminación es un proceso de deformación a volumen constante, mediante el

cual a un metal (ya sea semielaborado o elaborado de un proceso previo), se le

reduce el espesor (laminación plana) o se le modifica el perfil (laminación de

perfiles), al pasar por entre (al menos) un par de rodillos en una maquina

llamada laminador, admitiendo múltiples pasadas mientras la ductilidad del

material sea suficiente como para ser deformado.

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

La laminación puede ser en frío o en caliente.

En frío es para la laminación de

productos que ya han sido

conformados previamente,

mientras que en caliente se le dará

la forma primaria, comenzando

desde un semielaborado producto

de colada continua u otro proceso

de fundición previo, o de un lingote

fundido y obteniendo el

semielaborado por laminación de

desbaste, para luego seguir siendo

laminados a la forma final.

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Curva tensión deformación de los materiales de acuerdo a la temperatura.

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Curva tensión deformación comparativa de los materiales aplicable a la

laminación.

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Tipos de laminadores

La laminación se lleva a cabo en máquinas llamadas laminadores, que constan

del al menos un par de rodillos opuestos, por entre los cuales pasará el

material a ser deformado.

De acuerdo al tipo de laminador será la cantidad de rodillos que tenga en cada

pasada.

Al conjunto de rodillos de cada pasada, se lo conoce como jaula de laminación.

En algunas bibliografías también se los llama molinos (mills) o castillos de

laminación.

Los laminadores pueden ser reversibles (la mayoría de aplicación de baja a

media escala son así) o pueden ser unidireccionales y con más de una jaula.

Estos últimos se conocen como tren de laminación o tándem de laminación.

También existen trenes de laminación reversibles

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Tipos de laminadores

Laminador reversible Tren de laminación

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Tipos de laminadores

Configuraciones de laminadores

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Tipos de laminadores

Cadena cinemática de un laminador de gran porte

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación en caliente

Las mayores deformaciones se producen en caliente. El material se lleva

(precalentado en horno o salido de colada continua) a una temperatura algo por

encima a la de recristalización (>930°C para aceros y >380°C para aluminio)

dado que a esas temperaturas la resistencia a la fluencia disminuye, mientras

que la ductilidad aumenta.

Esto permite hacer múltiples

pasadas mientras el material

se encuentre caliente y

tenga la ductilidad suficiente,

ya que luego de cada

pasada, el material

recristaliza y comienza a La configuración de laminador para laminación

endurecer por deformación y en caliente se conoce como “duo”

a medida que se enfría.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación en caliente

Dentro de las ventajas y desventajas de la laminación en caliente, se puede

mencionar:

Ventajas:

• Grandes deformaciones.

• Menor potencia de deformación.

• No hay una estructura ordenada de granos por lo que el material mantiene

ductilidad.

Desventajas:

• Menor precisión y acabado superficial con óxidos corticales.

• Mayor consumo de energía térmica.

• Menos vida útil del herramental.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación en frío

En este tipo de laminación, se realizan múltiples pasadas hasta que el material

se endurece de tal manera que no admita más deformación. La deformación

máxima en frío que soporta un material es entre un 70% y 80%, ya que no

existe recristalización como pasa en la laminación en caliente.

En ese caso, para seguir

laminando, reducir los

esfuerzos en un proceso

dado, o para reestablecer

ciertas condiciones de

deformabilidad en un

material ya laminado, se

realiza un recocido de

recristalización.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación en frío – fuerzas separatrices

En la laminación en frio, se debe tener en cuenta la fuerza separatriz, debido a

la reacción que origina el material sobre los rodillos y que tiende a separarlos.

Esta fuerza, que no es tan trascendente en la laminación en caliente debido a

la deformabilidad del material, sí debe tenerse en cuenta cuando se lamina en

frio.

La fuerza produce que los rodillos de

trabajo que están en contacto con el

material, se deformen, haciendo que el

laminado no sea plano. Entonces es

necesario contar con rodillos de apoyo

que absorban la fuerza deformante.

Esta configuración de laminador se la

conoce como laminador “cuarto”.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación en frio

Ventajas:

• Mayor control de tolerancias (muy estrechas, rugosidades ) y muy buena

terminación superficial.

• Propiedades mecánicas excelentes: aumento de la resistencia y la dureza, y

propiedades direccionales del material determinadas por el flujo de granos..

• No hay gastos de energía calórica y tiempo de producción mayor que en

caliente. La duración de los cilindros es mucho mayor.

Desventajas:

• Necesidad de recocidos intermedios para optimización de los esfuerzos.

• Mayor potencia requerida.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Plantas y tipos de laminación

La laminación es un proceso escalable. Puede ser parte de la línea de

procesos de una pyme, como también puede ser una instalación en sí misma

que llegue a valores de producción cercanos al millón de toneladas por año.

Si se separa en dos grandes grupos a la familia de productos que se pueden

obtener por laminación, se pueden clasificar en dos tipos:

• Laminación plana

• Laminación de perfiles y cuerdas

P1721 – Procesos de Fabricación

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Tipos de laminación

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación plana

Existen dos tipos de procesos de laminación plana, cuyos espesores de trabajo

varían de acuerdo al tipo y estado del material laminado:

Los espesores de trabajo

Laminación en caliente varían de 250 a los 4 ,

aproximadamente

Los espesores de trabajo

Laminación en frío varían de 6 a los 6 ,

aproximadamente

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación plana

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de perfiles y cuerdas

En los procesos de laminado de perfiles, el semielaborado, por lo general

tochos y palanquillas, se deforman a través del paso por rodillos formadores

que tienen la forma inversa a la deseada, para producir perfiles o alambrones.

A diferencia de la laminación plana, en la laminación de perfiles es muy

importante la acción de los rodillos de eje vertical.

Dentro de los productos que se obtienen se incluyen, perfiles de construcción

normalizados del tipo I, U y L; rieles para vías de ferrocarril; barras redondas

lisas y corrugadas (del tipo de las utilizadas en construcción) y cuadradas.

También se obtienen alambrones que se utilizan luego como insumo para

producir alambres por el proceso de trefilación o estirado.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de perfiles y cuerdas

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de perfiles y cuerdas

Con el laminado de cuerdas se obtienen distintos tipos de perfiles del tipo

tornillos o dentados; ya sean roscas rectas o cónicas y hasta algunos tipos de

engranajes.

Este tipo de laminación se produce en frío y los cilindros de laminación

utilizados, poseen la forma en negativo. Este tipo de laminación se realiza en

frio.

También se utilizan matrices planas, donde una permanece fija y la otra se

mueve con movimiento lineal.

Los productos de esta laminación, con respecto a otros procesos de fabricación

por lo que se pueden obtener, tienen la ventaja de que tienen mejores

propiedades mecánicas por ejemplo que por mecanizado, y terminaciones

superficiales mejores.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de perfiles y cuerdas

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de perfiles y cuerdas

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de perfiles y cuerdas

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación - procesos

Laminación en caliente

Laminación aluminio

Laminación por cuerdas de engranajes (1)

Laminación por cuerdas de engranajes (2)

Laminación de barras

Laminación de barras

Laminación de alambrón

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Análisis del proceso de laminación plana

Se realiza el análisis de la laminación plana por ser este caso el más trivial,

pero la laminación de perfiles y formas, de acuerdo a los métodos

desarrollados en las bibliografías, se estudia reduciendo los perfiles a su

equivalente plano.

Al ser una deformación a , se aplica continuidad, por lo tanto:

𝑡 0 . 𝑤0 . 𝑙0 =𝑡 𝑓 .𝑤 𝑓 . 𝑙 𝑓

Y teniendo en cuenta la expresión , el flujo

volumétrico permanecerá constante, por lo

tanto se puede escribir:

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Análisis del proceso de laminación plana

Pasada de laminación (draft): diferencia de espesores entre la entrada y salida

del procesos puntual (jaula)

Y si se lo escribe en función del espesor

antes de la entrada del laminador, se llama

Reducción, que es el porcentaje relativo

que se redujo el espesor en el paso.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Análisis del proceso de laminación plana

La máxima pasada (draft) teórica posible, será:

𝟐

𝒅𝒎𝒂𝒙 =𝝁 𝑹

Para el laminado en frío los valores de varían entre 0,1 a 0,2, mientras que para

laminación en caliente son mayores a 0,4; siempre teniendo en cuenta que

durante el proceso existe refrigeración y lubricación, sobre todo para preservar la

vida útil de los rodillos.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Análisis del proceso de laminación plana

Dada la expresión, ; teniendo en cuenta que el flujo volumétrico se mantiene

constante, la velocidad del material aumenta, desde la entrada a la salida de

los rodillos, cumpliéndose:

𝒗 𝟎 >𝒗 𝒓 >𝒗 𝒇

Deformación del material

Los mayores esfuerzos en la laminación ocurren en la dirección vertical, es

decir en el espesor de la pieza. De allí que se considere la deformación

específica:

𝑡0

𝜀= ln

𝑡𝑓

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Análisis del proceso de laminación plana

De esta manera la tensión de fluencia, promedio, del material para el proceso,

se puede escribir como:

𝑛

𝑘. 𝜀 𝒌 , 𝒏@ 𝑻

𝑌 𝑓=

1+ 𝑛 𝑷𝒓𝒐𝒄𝒆𝒔𝒐

La fuerza que le hacen los rodillos a la chapa, se aplica sobre un área que está

delimitada por el ancho de la lámina y una longitud de contacto. La misma se

aproxima a:

𝐿= √ 𝑅 .( 𝑡 𝑖 −𝑡 𝑖+1 )

Donde es el radio del rodillo tipo.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Análisis del proceso de laminación plana

Esfuerzos en la laminación

Durante el proceso de laminación, el ancho del material de trabajo irá variando

a lo largo de la longitud de contacto, debido a la deformación. Para el cálculo,

conviene tomar el ancho de salida en lugar del ancho de entrada.

La presión también varía a lo largo de la longitud de contacto, aumentando

con la fluencia, la expresión de la fuerza se puede simplificar como sigue:

𝑭 =𝒀 𝒇 .𝒘 𝒇 . 𝑳

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Análisis del proceso de laminación plana

Y la potencia para los dos rodillos, será:

Si N está dado en RPM.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de tubos sin costura

Los tubos sin costura, laminados en caliente, son elementos con

requerimientos altos de propiedades mecánicas. Se utilizan en la industria

petroquímica, gas y otras aplicaciones que requieran la conducción de fluidos,

a alta presión, a través de secciones medias a grandes.

La fabricación de estos tubos, se pueden realizar por dos procesos de

laminación en caliente:

• Proceso Mannesmann

• Proceso de laminación a paso peregrino

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de tubos sin costura – Proceso Mannesmann

El proceso de laminación Mannesmann es un proceso especial de laminado de

tubos que parte de tochos precalentados hasta los 1250°C, en un horno

carrusel.

Posteriormente, los tochos ingresan a un laminador que se compone de dos

rodillos bi-troncocónicos, cuyos ejes se encuentran alabeados con respecto al

eje del tocho, en unos 6°, aprox.

Allí tiene lugar el efecto

Mannesmann, que consiste en

la torsión de las fibras externas

del tocho, lo que provoca una

fisura hacia el centro del

material.

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de tubos sin costura – Proceso Mannesmann

Esa fisura se propaga abriéndose, y es apoyada por un mandril que ingresa a

tal fin.

Del paso anterior se obtiene un semielaborado que luego continúa en un

proceso de laminación posterior, donde con la ayuda de otro mandril interno se

le da el diámetro en tolerancia, mientras que las tolerancias externas y de

pared, siempre con el mandril de respaldo, se las da un tren de laminación de

rodillos conformadores.

Ver proceso Mannesmann

P1721 – Procesos de Fabricación Ingeniería de la Producción

LAMINACIÓN - Procesos de fabricación por deformación a volumen constante

FUNDAMENTOS DE LA LAMINACIÓN

Laminación de tubos sin costura – Proceso laminación a paso de

peregrino

P1721 – Procesos de Fabricación Ingeniería de la Producción

También podría gustarte

- Teoría de Placas y Laminas Timoshenko Capítulos 01 Al 10 PDFDocumento199 páginasTeoría de Placas y Laminas Timoshenko Capítulos 01 Al 10 PDFJorge Ricardo Alcivar80% (10)

- Definicion de Procesos de Mecanizado Conformado y MontajeDocumento55 páginasDefinicion de Procesos de Mecanizado Conformado y MontajeDavid Fernandez50% (2)

- Errores de MedicionDocumento74 páginasErrores de MedicionRicardo Garcia FuentesAún no hay calificaciones

- Conformado y Deformación PlásticaDocumento58 páginasConformado y Deformación PlásticaJessica Aguilera ChavezAún no hay calificaciones

- LAMINADOS 3b3nDocumento63 páginasLAMINADOS 3b3nluisAún no hay calificaciones

- Astm C131Documento4 páginasAstm C131Carlos Roberto Gavarrete60% (5)

- Temas Selectos de Bioquímica GeneralDocumento185 páginasTemas Selectos de Bioquímica GeneralTalia SartoriAún no hay calificaciones

- Analisis de TrabesDocumento95 páginasAnalisis de TrabeseduardoAún no hay calificaciones

- Pia ManufacturaDocumento6 páginasPia ManufacturaGabriela FrancoAún no hay calificaciones

- Clase Laminación-07 06Documento61 páginasClase Laminación-07 06Alfredo FloresAún no hay calificaciones

- S.3 Laminación en FrioDocumento17 páginasS.3 Laminación en FrioJorge Luis TriveñoAún no hay calificaciones

- 16 - LaminadoDocumento14 páginas16 - LaminadoAxel DAún no hay calificaciones

- LaminadoDocumento15 páginasLaminadojorgeAún no hay calificaciones

- Procesos de Deformacion VolumetricaDocumento75 páginasProcesos de Deformacion VolumetricaMarco PantojaAún no hay calificaciones

- Lamina DoDocumento34 páginasLamina DoGómez Pérez AdrianAún no hay calificaciones

- Estirado y CompresionDocumento9 páginasEstirado y CompresionMiguel CañasAún no hay calificaciones

- Capítulo 19 v15 Laminación y ForjaDocumento9 páginasCapítulo 19 v15 Laminación y Forjaalba vieites rañaAún no hay calificaciones

- Universidad de Guayaquil Facultad de IngDocumento6 páginasUniversidad de Guayaquil Facultad de IngCarlos Perez GutierrezAún no hay calificaciones

- Unidad Ii ManufacturaDocumento83 páginasUnidad Ii ManufacturaJessica SalgueroAún no hay calificaciones

- Unidad-Deformacion Plastica MetalesDocumento30 páginasUnidad-Deformacion Plastica Metalesmilton100% (1)

- Procesos de Laminado InformeDocumento17 páginasProcesos de Laminado InformeMichael TuarezAún no hay calificaciones

- Unidad-2b-Deformacion Plastica MetalesDocumento30 páginasUnidad-2b-Deformacion Plastica MetalesKarlos QuiquiaAún no hay calificaciones

- Equipo 1 El LaminadoDocumento11 páginasEquipo 1 El LaminadoPaul GiovanniAún no hay calificaciones

- Triptico EditableDocumento2 páginasTriptico EditableFernando Pablo OrtizAún no hay calificaciones

- Laminación de MetalesDocumento14 páginasLaminación de MetalesAdalberto LopezAún no hay calificaciones

- Unidad-2b-Deformacion Plastica Metales 222Documento50 páginasUnidad-2b-Deformacion Plastica Metales 222Nelva SilviaAún no hay calificaciones

- Clase Magistral Laminacic3b3nDocumento61 páginasClase Magistral Laminacic3b3nRosita MartinezAún no hay calificaciones

- LaminaciónDocumento13 páginasLaminaciónJhon Breiner Arevalo OrozcoAún no hay calificaciones

- Procesos Deformacion VolumetricaDocumento14 páginasProcesos Deformacion VolumetricaJuan C Hdez O100% (1)

- Deformación Volumetrica en El Trabajo de MetalesDocumento8 páginasDeformación Volumetrica en El Trabajo de MetalesScarlettAún no hay calificaciones

- Deformación Volumétrica en El Trabajo de MetalesDocumento21 páginasDeformación Volumétrica en El Trabajo de MetalesChuquihuanca Huayllani BrainAún no hay calificaciones

- Resumen Proceso de LaminacionDocumento3 páginasResumen Proceso de LaminacionRodrigo AquipuchoAún no hay calificaciones

- Mencione Ventajas y Desventajas Del Trabajo en Frió: Métodos LaminadosDocumento2 páginasMencione Ventajas y Desventajas Del Trabajo en Frió: Métodos LaminadosFredy PeñaAún no hay calificaciones

- 3.1-Procesos de Deformacion Volumétrica - IDocumento19 páginas3.1-Procesos de Deformacion Volumétrica - IIvan OstaAún no hay calificaciones

- Práctica 5 LaminadoDocumento9 páginasPráctica 5 LaminadoEmiliano Lozano BuenrrostroAún no hay calificaciones

- Presentación-15-Conformado de MetalesDocumento64 páginasPresentación-15-Conformado de MetalesGonza RodriguezAún no hay calificaciones

- Tarea 3. Procesos de Manufactura. Jesus Antonio Lopez VillatoroDocumento69 páginasTarea 3. Procesos de Manufactura. Jesus Antonio Lopez VillatoroAntonio LopezAún no hay calificaciones

- Laminacion Extruccion TrefilacDocumento8 páginasLaminacion Extruccion TrefilacOscar Marq DistAún no hay calificaciones

- Manu 1Documento56 páginasManu 1gabos23kaAún no hay calificaciones

- Laminacion y ForjadoDocumento15 páginasLaminacion y ForjadoAlegil90Aún no hay calificaciones

- Laminado TrefiladoDocumento17 páginasLaminado TrefiladoJerson Jose Artezano RojasAún no hay calificaciones

- Trabajo Del VidrioDocumento24 páginasTrabajo Del Vidrioluis.velezmoroAún no hay calificaciones

- Tema3.Procesos Forja, Trefilado, LaminaciónDocumento53 páginasTema3.Procesos Forja, Trefilado, LaminaciónFray Kari RojasAún no hay calificaciones

- Presentación 3 Mat Met 2006 Prop TecnológicasDocumento44 páginasPresentación 3 Mat Met 2006 Prop TecnológicasSebastian Di GiuseppeAún no hay calificaciones

- Presentación 3 - LaminaciónDocumento37 páginasPresentación 3 - LaminaciónGustavo PinedaAún no hay calificaciones

- Proceso de LaminadoDocumento30 páginasProceso de LaminadoNestor Damian EscobedoAún no hay calificaciones

- Laminacion de ZincDocumento7 páginasLaminacion de Zincfear951Aún no hay calificaciones

- LAMINADO y TrefiladoDocumento14 páginasLAMINADO y TrefiladoedsonAún no hay calificaciones

- Presentacion Brainstorming Lluvia de Ideas Doodle BlancoDocumento16 páginasPresentacion Brainstorming Lluvia de Ideas Doodle BlancoErick RengifoAún no hay calificaciones

- Laminado y Doblado en FrioDocumento16 páginasLaminado y Doblado en FrioArthur UracahuaAún no hay calificaciones

- TRABAJO DE Laminación 3Documento13 páginasTRABAJO DE Laminación 3mayolissAún no hay calificaciones

- Informe 4 ProcesosDocumento12 páginasInforme 4 ProcesosMARCOS ERICK RAVICHAGUA CASTROAún no hay calificaciones

- Deformacion Plastica - Taller de ManufacturaDocumento13 páginasDeformacion Plastica - Taller de ManufacturaEduardo KhabilAún no hay calificaciones

- Conformado Mecánico de Los MetalesDocumento16 páginasConformado Mecánico de Los MetalesErick RengifoAún no hay calificaciones

- Clase 10 Proceso de Deformacion VolumetricaDocumento21 páginasClase 10 Proceso de Deformacion VolumetricaKevin Sandoval100% (2)

- Lab 6 Manu CasiDocumento26 páginasLab 6 Manu CasiJulio OruéAún no hay calificaciones

- Previo Laminado y TrefiladoDocumento11 páginasPrevio Laminado y TrefiladoLuis Enrique Trucios RuizAún no hay calificaciones

- Proceso de ForjaDocumento6 páginasProceso de ForjaCinthia Santisteban GranadosAún no hay calificaciones

- Sesion #9 Deformación Volumétrica (Caliente), Laminado, Forjado, Extrusión, EstiradoDocumento38 páginasSesion #9 Deformación Volumétrica (Caliente), Laminado, Forjado, Extrusión, EstiradoDavid Angel Arce MamaniAún no hay calificaciones

- Área Técnica, CLASE 4 CLASEDocumento59 páginasÁrea Técnica, CLASE 4 CLASEelunapAún no hay calificaciones

- Sesion 03 Pi A - 2017Documento65 páginasSesion 03 Pi A - 2017Anthony SeguraAún no hay calificaciones

- Practica LaminadoDocumento13 páginasPractica LaminadoRicardo Del CastilloAún no hay calificaciones

- Deformación Plástica - LaminadoDocumento38 páginasDeformación Plástica - LaminadoAlana SoveroAún no hay calificaciones

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAún no hay calificaciones

- 08 910318ivyqwwjhloDocumento31 páginas08 910318ivyqwwjhloApaza Flores Jhon DenisAún no hay calificaciones

- CertificadoAnualEstudio CDocumento36 páginasCertificadoAnualEstudio CJuan Antonio Contreras BarrigaAún no hay calificaciones

- Cap 3Documento111 páginasCap 3marielaalmendrasAún no hay calificaciones

- Circulacion Del Agua Dentro de La CalderaDocumento1 páginaCirculacion Del Agua Dentro de La CalderaingmecnavAún no hay calificaciones

- Deshidratacion Por AspersionDocumento4 páginasDeshidratacion Por AspersionJesus Yalta NovoaAún no hay calificaciones

- Biosensors-13-00557 (2) .En - EsDocumento38 páginasBiosensors-13-00557 (2) .En - EscasidocmedicinaAún no hay calificaciones

- Ejercicios Modulo 3-1Documento11 páginasEjercicios Modulo 3-1lcandoAún no hay calificaciones

- Trabajo Final - Una Vista A La ElectroneumaticaDocumento10 páginasTrabajo Final - Una Vista A La ElectroneumaticaYudith Delgado GavidiaAún no hay calificaciones

- Calculo Vectorial UTBDocumento2 páginasCalculo Vectorial UTBJorge Alberto Osorio DuranAún no hay calificaciones

- Motor Generador AutosuficienteDocumento7 páginasMotor Generador AutosuficienteJhoan Alexis Garcia PlataAún no hay calificaciones

- Prob EquilibrioDocumento3 páginasProb EquilibrioLuis Felipe Ramirez Del AngelAún no hay calificaciones

- Potencial QuímicoDocumento41 páginasPotencial QuímicoMartín SanzAún no hay calificaciones

- Fime 2017Documento5 páginasFime 2017FernandaAún no hay calificaciones

- 2 PB PDFDocumento10 páginas2 PB PDFGracian Wilber Pilco AchoAún no hay calificaciones

- Cinética Ley RapidezDocumento23 páginasCinética Ley RapidezArturo DreadAún no hay calificaciones

- Sem 02 - Sesion 4 - 2023 - 1Documento21 páginasSem 02 - Sesion 4 - 2023 - 1Mateo LudeñaAún no hay calificaciones

- Guia de Ejercicios PolimerosDocumento4 páginasGuia de Ejercicios PolimerosCami CamilongaAún no hay calificaciones

- Geometria 04 Poligonos y CuadrilaterosDocumento5 páginasGeometria 04 Poligonos y CuadrilaterosJeremy Asmad CruzAún no hay calificaciones

- tp1 Problema 1Documento21 páginastp1 Problema 1agusAún no hay calificaciones

- Uso Del GeogebraDocumento3 páginasUso Del GeogebraJoel HerreraAún no hay calificaciones

- Informe Lab. 8Documento11 páginasInforme Lab. 8HECTOR GREGORIO QUISPE FLORESAún no hay calificaciones

- La Medición en FisicaDocumento3 páginasLa Medición en FisicaAnyerson VelascoAún no hay calificaciones

- Elaboración de Un Dinamómetro Casero (Autoguardado)Documento2 páginasElaboración de Un Dinamómetro Casero (Autoguardado)Nicole Rivera OrellanaAún no hay calificaciones

- Informe No.0147 2013 GARTDocumento265 páginasInforme No.0147 2013 GARTLuis Charley Cabrera RamirezAún no hay calificaciones

- Analisis Caso ExpoFundiDocumento3 páginasAnalisis Caso ExpoFundiPamela AguilarAún no hay calificaciones