Documentos de Académico

Documentos de Profesional

Documentos de Cultura

COMEX Proteccion Anticorrosiva

Cargado por

Enrique BlancoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

COMEX Proteccion Anticorrosiva

Cargado por

Enrique BlancoCopyright:

Formatos disponibles

BIENVENIDOS

Inspección de Recubrimientos

Juan Antonio Alba Pérez

CORROSIÓN

Es la degradación que sufren los

materiales (principalmente el acero)

debido a una interacción de éstos con

el medio ambiente o una condición

particular de algún proceso.

Centro de Formación Integral 2

¿QUE SE NECESITA PARA QUE SE

GENERE LA CORROSIÓN?

AGUA

IONES

CORRIENTE

ELECTRICA

OXIGENO METAL

Centro de Formación Integral 3

TIPOS DE CORROSIÓN

CORROSIÓN POR PICADURA

CORROSIÓN POR HENDIDURA

CORROSIÓN GALVÁNICA

CORROSIÓN BAJO LA ESCAMA DE LAMINACIÓN

+- +

- --+

- - +- + SENTIDO DE LA

OXIGENO,

HUMEDAD, IONES +- + + - + CORRIENTE

- - - -+ + H

EN LA SUPERFICIE EXTERNA

H H

FIERRO FIERRO

+ + +

Fe2 ANODICO CATODICO

O3

FIERRO SENTIDO DE LA

CORRIENTE INTERNA

Centro de Formación Integral 4

CORROSION POR PICADURA

ánodo

cátodo

cátodo ánodo

ánodo

cátodo

METAL ACERO

Centro de Formación Integral 5

CORROSIÓN POR

HENDIDURAS

Mayor concentración

de oxígeno

Menor concentración

de oxígeno

O2 O2

O2

Electrolito O2

Centro de Formación Integral 6

CORROSIÓN GALVÁNICA

COBRE

ACERO

La oxidación del acero es lenta

ACERO COBRE

La oxidación del acero es rápida

Centro de Formación Integral 7

SERIE GALVÁNICA

Terminal Anódica

Magnesio

Zinc

Aluminio

Acero

Hierro Fundido

Latón

Cobre

Bronce

Plata

Titanio

Oro

Platino

Terminal Catódica

Centro de Formación Integral 8

CORROSION BAJO LA ESCAMA

DE LAMINACION

Acero (ánodo) Escama (cátodo)

La escama de laminación es un fenómeno que se

presenta cuando los materiales al ser trabajados

en caliente sufren un enfriamiento repentino al

contacto con el exterior, formando una capa de

óxido con poca adherencia y quebradiza

Centro de Formación Integral 9

MÉTODOS DE CONTROL DE CORROSION

USO DE INHIBIDORES

AMSA - 301

Agregar al 0.3 % en agua

Protege de 8 a 24 hrs.

Centro de Formación Integral 10

MÉTODOS DE CONTROL DE CORROSION

SOBREDISEÑO DE EQUIPOS

Y/O ESTRUCTURAS

40 cm.

80 cm.

Centro de Formación Integral 11

MÉTODOS DE CONTROL DE CORROSION

USO DE RECUBRIMIENTOS

Centro de Formación Integral 12

LAS TRES LLAVES DE LA

PROTECCIÓN ANTICORROSIVA

PREPARACION PROTECCIÓN

DE ANTICORROSIVA MATERIAL

SUPERFICIE

APLICACION

Centro de Formación Integral 13

ELEMENTOS DE UN RECUBRIMIENTO

Solvente

Pigmento

Resina

Aditivos Cargas

Centro de Formación Integral 14

TIPOS DE RESINA

Alquidálicas Vinílicas Poliuretanos Epóxico Acrílicos

•Brillo

•Flexibilidad

•Resistencia Química

•Adherencia

•Resistencia Abrasión

•Dureza

•Resist. a la Húmedad

•Secado rápido

•Resist. altas temperaturas

•Curado por temperatura

Centro de Formación Integral 15

H. Clorado Fenólica Oleoresinosa Nitrocelulosa

•Brillo

•Flexibilidad

•Resistencia Química

•Adherencia

•Resistencia Abrasión

•Dureza

•Resist. a la Húmedad

•Secado rápido

•Resist. altas temperaturas

•Curado por temperatura

Centro de Formación Integral 16

Silicón Alquitrán de hulla

•Brillo

•Flexibilidad

•Resistencia Química

•Adherencia

•Resistencia Abrasión

•Dureza

•Resist. a la Húmedad

•Secado rápido

•Resist. altas temperaturas

•Curado por temperatura

Centro de Formación Integral 17

LA RESINA DETERMINA EL TIPO DE CURADO

EVAPORACION DE SOLVENTE

REACCION CON EL OXIGENO

REACCION CON LA HUMEDAD

REACCION CON CO2

CURADO POR TEMPERATURA

CURADO POR CATALIZACIÓN

Centro de Formación Integral 18

PORCENTAJE DE SOLIDOS

50% DE SOLVENTE

100% DE SÓLIDOS

50% DE SÓLIDOS

EPH = 10 mils EPS= 10 mils

EPS =

5 mils superficie superficie

Centro de Formación Integral 19

ESPESOR DE PELICULA HUMEDA

(EPH)

EPH= EPS(100+%Solvente)

%S.V

Nordson

Superficie

Centro de Formación Integral 20

RENDIMIENTO TEORICO

(RT)

RT= 39.4(%S.V.)

EPS X 100

ANCHO

AREA

EPS

LARGO

Centro de Formación Integral 21

LA PREPARACIÓN DE SUPERFICIES

CONSISTE EN:

1.- Limpiar el área de cualquier contaminante:

Grasa

Aceite

Polvo

Pintura vieja

Escama de laminación

Oxido

2.- Generar un perfil de anclaje que favorezca la

adherencia del recubrimiento

Centro de Formación Integral 22

METODOS DE PREPARACION DE SUPERFICIES

Limpieza Manual Limpieza Mecánica

•Cepillos

•Lijas •Cardas

•Martillos •Lijadoras

•Espátulas •Pulidoras

Limpieza Química Sand Blast

• Ácidos

•Solventes

•Detergentes

•Removedores Clemco

Centro de Formación Integral 23

PREPARACION DE SUPERFICIE

LIMPIEZA CON SOLVENTES

Se recomienda utilizar Thinner

Estándar

Usos: Para retirar Aceites y Grasas

No remueve recubrimientos anteriores, óxido ni escama de

laminación

Centro de Formación Integral 24

PREPARACION DE SUPERFICIE

LIMPIEZA MANUAL

Usos: para remover

Oxido

Pintura mal adherida

Escama de laminación

Centro de Formación Integral 25

PREPARACION DE SUPERFICIE

LIMPIEZA MECÁNICA

Sirve para retirar:

La ventaja es que se

Oxido

avanza con más rapidez

Pintura mal adherida

que con la limpieza

Escama de Laminación

manual

Impacto

Rotación

Impacto-Rotación

Centro de Formación Integral 26

PREPARACION DE SUPERFICIE

LIMPIEZA CON ACIDOS

Los limpiadores a base de ácidos están compuestos

principalmente de ácidos ligeramente fuertes con pequeñas

cantidades de surfactantes, solventes miscibles en agua y

humectantes orgánicos. Este tipo de limpiadores remueven los

contaminantes por medio de un ataque químico y disolviendo los

productos de la reacción

Fosfatizado ( Fosfato de Zinc, Ácido Fosfórico)

Mordentado ( Ácido Muriático, Fosfórico, Sulfúrico)

Centro de Formación Integral 27

PREPARACION DE SUPERFICIE

LIMPIEZA CON ABRASIVO A PRESION

Consiste en impulsar una partícula abrasiva

por medio de aire comprimido.

Remueve:

Oxido

Pintura vieja

Escama de laminación

No remueve grasas

Centro de Formación Integral 28

PREPARACION DE SUPERFICIE

LIMPIEZA CON ABRASIVO A PRESION

Olla- SCWB-2452

Compresor

225 p.c.m.

Separador

AJ-1

Manguera de Casco

aire WSH Abrasivo

Purificador

41-A Portaboquilla

CHE-3

Boquilla 3/8”

SSR-6

Conexión rápida

CQ-3

Manguera para abrasivo

15.4 mts.

1 ¼” D.I.

Centro de Formación Integral 29

PREPARACION DE SUPERFICIE

GRADOS DE LIMPIEZA

Metal blanco: 100% de limpieza

Cercano a metal 95% de limpieza

blanco

Industrial: 90% de limpieza

Comercial: 67% de limpieza

Ráfaga menos del 50%

Centro de Formación Integral 30

Definición de Inspección

La inspección es una serie

de actividades muy

importantes en el proceso de

preparación, aplicación y

comportamiento de un

recubrimiento, la cual tiene

por objetivo identificar las

posibles causas que pueden

provocar una falla prematura,

y de esta manera eliminarla

en tiempo y forma.

Centro de Formación Integral 31

Definición de Inspección

A través de la supervisión de la

preparación de superficie y

aplicación, se asegura que el

recubrimiento sea aplicado de

acuerdo con la especificación

apropiada. Al hacer la inspección

no se cuestiona la integridad del

aplicador, pero esto incrementa la

calidad del trabajo. Muchos

aplicadores hacen su propia

inspección o se puede contratar

una agencia independiente de

inspección.

Centro de Formación Integral 32

El Rol del Inspector

El inspector es el responsable de verificar que un

recubrimiento o pintura se desempeñe de acuerdo con las

especificaciones y procedimientos del proveedor cuando

éstos se requieren. El inspector puede no estar familiarizado

con las especificaciones y procedimientos, pero debe tener

un conocimiento de los trabajos a realizar, así como de los

diferentes instrumentos que debe utilizar para verificar esos

trabajos.

Centro de Formación Integral 33

El Rol del Inspector

El inspector en general debe:

•Conocer perfectamente las indicaciones del fabricante de

los recubrimientos, en particular los boletines técnicos.

•Revisar la entrega de material en sitio.

•Asegurar que los materiales se almacenen de manera

adecuada en un lugar aprobado para ello y en la secuencia

correcta.

•Revisar las etiquetas para asegurarse de que los

materiales son los especificados en tipo y calidad, y para

anotar los números de lote.

•Revisar los materiales para asegurar que todos los que

hayan caducado no se usen y sean removidos del almacén.

•Conocer los requisitos en la preparación de superficie.

Centro de Formación Integral 34

El Rol del Inspector

•Asegurarse que los equipos de

aplicación sean los correctos y estén

en buenas condiciones.

•Asegurarse que todos los

materiales se incorporen

correctamente.

•Asegurarse que los recubrimientos

se mezclen en la proporción correcta

en el caso de materiales de dos o más

componentes.

•Asegurar se que se cumpla con los

periodos de inducción recomendados

por el fabricante.

Centro de Formación Integral 35

El Rol del Inspector

•Asegurarse que los

recubrimientos se apliquen

adecuadamente al espesor

recomendado y se alcance el

tiempo suficiente de secado (o

curado) para permitir que se

recubra o se remueva.

•Estar al pendiente de que los

requisitos de Higiene y Seguridad

se cumplan durante toda la obra.

•Revisar los equipos de

seguridad y que los operadores los

utilicen.

•Conciliar las diferencias de

opiniones entre el departamento

de ingeniería y los aplicadores

Centro de Formación Integral 36

Etapas de una inspección.

1. Estudiar las especificaciones del trabajo a realizar.

2. Presentación ante los departamentos de Ingeniería y

Contratista.

3. Conocimiento de sus responsabilidades y

obligaciones.

4. Conocimiento de los horarios de trabajo.

5. Verificar la existencia de materiales y equipos a

utilizar.

6. Llenar el formato de inspección durante las jornadas

laborales.

7. Elaborar un reporte sobre las incidencias que se

presenten.

8. Notificar las inconformidades al departamento

correspondiente.

9. Solicitar la firma de conformidad sobre los resultados

de cada inspección.

Centro de Formación Integral 37

Definición de Especificación

Documento que gobierna todo el proceso de realización de

un trabajo, el cual define lo que el subcontratista o

proveedor debe de hacer.

La especificación de recubrimientos es una responsabilidad

del departamento de ingeniería del fabricante (Comercial

Mexicana de Pinturas), el cual tiene que determinar las

condiciones en las cuales será expuesto el sistema, y de esta

manera, seleccionar los recubrimientos que serán capaces de

proveer una adecuada protección en esas condiciones.

Centro de Formación Integral 38

• Este departamento de

Ingeniería es responsable de

escribir la especificación y de

incluir todos los

requerimientos necesarios

para asegurar que el o los

recubrimientos (Si han sido

aplicados apropiadamente)

proporcionen la protección

necesaria.

Centro de Formación Integral 39

Requerimientos de una

Especificación

Una especificación de

recubrimientos debe incluir los

siguientes elementos:

•Descripción de las propiedades

y beneficios del recubrimiento

recomendado.

•Condiciones a las cuales

trabajará el sistema de

recubrimientos.

•Condiciones actuales de la

superficie.

•Preparación de la superficie

requerida para el sistema de

recubrimientos seleccionado

(Grado de limpieza y perfil de

anclaje).

Centro de Formación Integral 40

Formato de Inspección

Centro de Formación Integral 41

Etapas de una inspección

La inspección debe realizarse:

• Antes

• Durante

• Después de aplicar el recubrimiento

Centro de Formación Integral 42

Inspección de recubrimientos

ANTES: Condiciones del recubrimiento

• Tipo de recubrimiento

• Color

• Número de lote

• Fecha de caducidad

• Condiciones de almacenamiento

• Método de incorporación

• Preparación

Relación de mezcla

Dilución

• Tiempos de inducción

Centro de Formación Integral 43

Inspección de recubrimientos

ANTES:

Condiciones del Equipo y Material de Preparación de Superficies

• Líneas de aire

Presión

Libres de aceite (Blotter Test)

• Limpieza del equipo

• Condiciones del abrasivo

Tipo

Tamaño

Limpieza

• Boquillas de sand blast

Desgaste

Centro de Formación Integral 44

Centro de Formación Integral 45

Inspección de recubrimientos

ANTES: Preparación de superficie:

• Humedad de superficie

• Tipo de contaminantes

• pH

Centro de Formación Integral 46

Inspección de recubrimientos

ANTES: Condiciones ambientales:

• Temperatura ambiental

Termómetro ambiental

• Humedad relativa

Higrómetro (digital y Rehilete)

• Temperatura del sustrato

Termómetro de superficies

• Temperatura del punto de rocío

Higrómetro digital

Cartas psicométricas

Centro de Formación Integral 47

Inspección de recubrimientos

ANTES: Preparación de superficie:

• Grado de limpieza

Estándar Visual

(SSPC-VIS-3 Manual y Mecánica)

(SSPC-VIS- 1-89 Sand Blast)

(SSPC-VIS- 4(I) Agua a Presión)

• Perfil de anclaje

Micrómetro

Cinta Testex

Placas comparadoras

Micrómetro de profundidad

Centro de Formación Integral 48

Inspección de recubrimientos

DURANTE:

• Preparación de producto

Relación de Mezcla

Porcentaje de dilución

Tiempos de inducción

• Equipo de aplicación

Brocha

Aspersión Convencional

Airless

• Espesor de película húmeda

Nordson

• Condiciones ambientales

Humedad relativa

Temperatura ambiental

Centro de Formación Integral 49

Inspección de recubrimientos

DESPUES:

•Tiempos de secado.

Polvo

Tacto

Huella

Duro

Entre Capas

Curado Total

Centro de Formación Integral 50

Inspección de recubrimientos

DESPUES:

Dureza

Espesor de Película Seca

Positector 6000

Centro de Formación Integral 51

Inspección de recubrimientos

DESPUES:

Adherencia

Prueba A

Prueba B

Dollies

Continuidad de Película

Bajo voltaje CD (Esponja húmeda)

Alto voltaje CD

Alto voltaje CA

Centro de Formación Integral 52

Inspección de recubrimientos

DESPUES:

Inspección Visual

Apariencia

Escurrimientos

Briseado

Cascara de Naranja

Blanqueo

Centro de Formación Integral 53

Normas asociadas a la inspección de recubrimientos

En un procedimiento de Inspección, se deben seguir las

normas establecidas para cada prueba correspondiente, ya que

éstas son las indicadas para determinar si un recubrimiento o

sistema de recubrimientos cumple con los mínimos requisitos de

desempeño.

Una norma se rige tradicionalmente por las siguientes etapas:

•Alcance

•Documentos de referencia

•Método de prueba

•Aparatos a utilizar

•Determinación del área de prueba

•Procedimiento de la prueba

•Reporte

•Conclusiones

Centro de Formación Integral 54

Normas asociadas a la inspección de recubrimientos

Tipo de prueba Norma Equipo a utilizar

Preparación de Superficies

Mordentado con ácido ASTM D 4260-88 Ácido muriático o fosfórico

Contenido de humedad en concreto ASTM D 4263-83 Hoja de plástico

Contenido de aceite en líneas de aire ASTM D-4285-83 Hoja de papel blanco (Absorbente)

Determinación de perfil de anclaje ASTM D-4417-93

Método A Placas comparadoras

Método B Micrómetro de profundidad

Método C Cinta réplica y micrómetro

Humedad relativa ASTM E337-83 Psicrómetro de rehilete

Propiedades Físicas

Viscosidad ASTM D 4212-93 Copa Zahn o copa Ford

Adherencia de la película ASTM D 3359-95a Kit de adherencia (cinta, regla y navaja)

ASTM D 4541-95 Pull-Off adhesión Tester (Dollies)

Dureza ASTM D 3363-92a Lápiz (H, HB, F, 2H, etc)

Curado Total (Inorgánico de Zinc) ASTM D 4752-95 Solvente MEK

Espesores de Película

Espesor de película húmeda ASTM D 4414-95

Espesor de Película Seca (no destructiva) Nordson

ASTM D 1186-93 Positector 6000

Espesor de Película Seca (destructiva) ASTM D 4138-94 Tooke Inspection Gage

Detección de Poros

Continuidad de película en recubrimientos no

ASTM D 5162-91 Tinker and Razor

conductivos aplicados sobre sup. metálicas

Centro de Formación Integral 55

También podría gustarte

- Fundamentos Limp Quimicas Rev 1Documento28 páginasFundamentos Limp Quimicas Rev 1Jose Omar RodriguezAún no hay calificaciones

- Procesos Industriales ApuntesDocumento36 páginasProcesos Industriales ApuntesFELIPE DURANAún no hay calificaciones

- Operaciones Unitarias Absorcion AdsorcionDocumento45 páginasOperaciones Unitarias Absorcion AdsorcionSawi MartinezAún no hay calificaciones

- Operaciones Unitarias Absorcion AdsorcionDocumento45 páginasOperaciones Unitarias Absorcion AdsorcionSawi MartinezAún no hay calificaciones

- Operaciones UnitariasDocumento73 páginasOperaciones UnitariasMary Nieva JorgeAún no hay calificaciones

- Presentación CincadoDocumento24 páginasPresentación CincadoGiovani TerrazasAún no hay calificaciones

- Torre de AbsorciónDocumento16 páginasTorre de AbsorciónCatherina MQAún no hay calificaciones

- Presentación Básica PinturasDocumento81 páginasPresentación Básica PinturasAntonioVirardiAún no hay calificaciones

- Fusionespanoltecnologia 230822Documento12 páginasFusionespanoltecnologia 230822isabel gutierrezAún no hay calificaciones

- Proyecto Planta Piloto SX - Control HierroDocumento31 páginasProyecto Planta Piloto SX - Control HierroBryan ContrerasAún no hay calificaciones

- Hno3 EditDocumento16 páginasHno3 EditBeck DorregarayAún no hay calificaciones

- Ficha Tecnica Esmalte Sintetico PDFDocumento2 páginasFicha Tecnica Esmalte Sintetico PDFCELLUX COLOMBIANAAún no hay calificaciones

- Operaciones UnitariasDocumento73 páginasOperaciones UnitariasBeto Huaman Castro100% (1)

- Grasa Complejo de LitioDocumento2 páginasGrasa Complejo de LitioAlfredo Carlos100% (1)

- Pintura SimaDocumento43 páginasPintura Simal_aguilar_mAún no hay calificaciones

- HDS Cera Cafer N-K 187Documento4 páginasHDS Cera Cafer N-K 187CESARAún no hay calificaciones

- Colorin-Vitrolux Magic AluminioDocumento2 páginasColorin-Vitrolux Magic AluminiobahiamultimediaAún no hay calificaciones

- Recubrimientos - ETIITCDocumento66 páginasRecubrimientos - ETIITCSantiago AlexanderAún no hay calificaciones

- Protocolo de Mantenimiento y Limpieza de Las Estrcuturas de Acero Inox 304 Edificio Mac GregorDocumento10 páginasProtocolo de Mantenimiento y Limpieza de Las Estrcuturas de Acero Inox 304 Edificio Mac GregorMoises Saul Torres NonalayaAún no hay calificaciones

- Cloruro de AmonioDocumento5 páginasCloruro de AmonioJuan Antonio Cordova TorresAún no hay calificaciones

- Aplicacion de Los Taninos AnticorrosivosDocumento14 páginasAplicacion de Los Taninos AnticorrosivosVictor ChirinosAún no hay calificaciones

- Tema 5. AdsorciónDocumento13 páginasTema 5. AdsorciónJose EscobarAún no hay calificaciones

- Informe de Investigacion 3 Micaela LafuenteDocumento7 páginasInforme de Investigacion 3 Micaela LafuentemicaelaAún no hay calificaciones

- HPQ Limpiezas QuimicasDocumento17 páginasHPQ Limpiezas QuimicasJOSE LUISAún no hay calificaciones

- Productos de LimpiezaDocumento6 páginasProductos de Limpiezarafael zavalaAún no hay calificaciones

- Tecnologia de ExplosivosDocumento0 páginasTecnologia de ExplosivosabipruebaAún no hay calificaciones

- Informe de Laboratorio 1Documento15 páginasInforme de Laboratorio 1Jhonatan Paredes SanchezAún no hay calificaciones

- INDICE GENERAL Hojas MSDSDocumento23 páginasINDICE GENERAL Hojas MSDSFlavio Medina MAún no hay calificaciones

- Como Prevenir Patologias en Pisos Industriales de Concreto PDFDocumento84 páginasComo Prevenir Patologias en Pisos Industriales de Concreto PDFJuan Jose Carvajal100% (1)

- E Roca-SIDASA PDFDocumento34 páginasE Roca-SIDASA PDFeduardo corsAún no hay calificaciones

- Ventilacion y Eliminacion de Humos de SoldaduraDocumento21 páginasVentilacion y Eliminacion de Humos de SoldaduraRaulAún no hay calificaciones

- AGUASDocumento31 páginasAGUASSga CorpoguavioAún no hay calificaciones

- Contaminación AmbientalDocumento14 páginasContaminación AmbientalEn Un Pam Pim PumAún no hay calificaciones

- Seguridad en Sistemas de Refrigeracion Con AmoniacoDocumento32 páginasSeguridad en Sistemas de Refrigeracion Con AmoniacoOmar SangronaAún no hay calificaciones

- Fabricacion de AnodosDocumento22 páginasFabricacion de AnodosJhonathan TiradoAún no hay calificaciones

- Capitulo I - PDF Introduccion FacilidadesDocumento56 páginasCapitulo I - PDF Introduccion FacilidadesCarlos Rincon100% (1)

- Ficha e SeguridadDocumento1 páginaFicha e SeguridadBella KarolaAún no hay calificaciones

- Anillo de MetalDocumento8 páginasAnillo de MetalFernadez Ramos CarolayAún no hay calificaciones

- Manual Pinturas VP PDFDocumento99 páginasManual Pinturas VP PDFanibalbrito80% (5)

- CP 04 - AditivosDocumento28 páginasCP 04 - Aditivosjsebas635Aún no hay calificaciones

- Gerenciamiento Agua CALDERA EspañolDocumento176 páginasGerenciamiento Agua CALDERA EspañolAlexis Sánchez100% (1)

- Ficha Tecnica Soda Caustica LiquidaDocumento3 páginasFicha Tecnica Soda Caustica Liquidakelly daniela alemeza gomezAún no hay calificaciones

- Cata 769 Logo AnticorrosivosDocumento20 páginasCata 769 Logo AnticorrosivosHeart Sandler SandlerAún no hay calificaciones

- Reporte 5fq1Documento9 páginasReporte 5fq1pradofernanda663Aún no hay calificaciones

- Sistema de Tratamiento de Agua IndustrialDocumento94 páginasSistema de Tratamiento de Agua IndustrialRodrigo LucioAún no hay calificaciones

- Exposición Sabor OlorDocumento16 páginasExposición Sabor OlorDavid Augusto Ortegón SierraAún no hay calificaciones

- Catalogo Quimivisa PlusDocumento7 páginasCatalogo Quimivisa PlusAdrián PonceAún no hay calificaciones

- Espacios ConfinadosDocumento40 páginasEspacios ConfinadosCONSAFETY GROUPAún no hay calificaciones

- Maximo Syn Blend 15w40 Ficha TecnicaDocumento3 páginasMaximo Syn Blend 15w40 Ficha TecnicaRoberto SegoviaAún no hay calificaciones

- Pinturas Knauf Hoja de Seguridad 2020Documento8 páginasPinturas Knauf Hoja de Seguridad 2020RONALDAL24Aún no hay calificaciones

- ElectrólisisDocumento39 páginasElectrólisisflorencia_lluengoAún no hay calificaciones

- CORROSIONDocumento7 páginasCORROSIONCesar JimenezAún no hay calificaciones

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- UF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesDe EverandUF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesCalificación: 5 de 5 estrellas5/5 (1)

- La pintura sobre tela II: Alteraciones, materiales y tratamientos de restauraciónDe EverandLa pintura sobre tela II: Alteraciones, materiales y tratamientos de restauraciónCalificación: 5 de 5 estrellas5/5 (4)

- Base de Datos CorrosionDocumento16 páginasBase de Datos CorrosionEnrique Blanco100% (1)

- Ficha Técnica Sigmafast 278 ESP PDFDocumento5 páginasFicha Técnica Sigmafast 278 ESP PDFJosé LéboloAún no hay calificaciones

- Guia NormasDocumento3 páginasGuia NormasEnrique BlancoAún no hay calificaciones

- Dimensionamiento Funcional de Ingeniero de OperacionesDocumento2 páginasDimensionamiento Funcional de Ingeniero de OperacionesEnrique BlancoAún no hay calificaciones

- PPG PMC Iso 12944 Folleto (Rev 30mar20)Documento16 páginasPPG PMC Iso 12944 Folleto (Rev 30mar20)Jose MoralesAún no hay calificaciones

- Acero de Refuerzo NRFDocumento33 páginasAcero de Refuerzo NRFEnrique BlancoAún no hay calificaciones

- Hoja de Datos de Seguridad de Gas LPDocumento8 páginasHoja de Datos de Seguridad de Gas LPLuis Alberto Guerra Rivera100% (1)

- Awwa c214 Norma para Recubrir Tuberias en El ExteriorDocumento19 páginasAwwa c214 Norma para Recubrir Tuberias en El ExteriorSimon Arberto MeierAún no hay calificaciones

- Ficha Técnica Sigmafast 278 ESP PDFDocumento5 páginasFicha Técnica Sigmafast 278 ESP PDFJosé LéboloAún no hay calificaciones

- Ficha Técnica Sigmafast 278 ESP PDFDocumento5 páginasFicha Técnica Sigmafast 278 ESP PDFJosé LéboloAún no hay calificaciones

- Pnd-Pta-03 Aceptacion para Conexiones, Inspeccion Por UltrasonidoDocumento3 páginasPnd-Pta-03 Aceptacion para Conexiones, Inspeccion Por UltrasonidoEnrique BlancoAún no hay calificaciones

- Ganchos, Traslapes, DiametrosDocumento33 páginasGanchos, Traslapes, DiametrosMoises Hernandez HernandezAún no hay calificaciones

- Clase Quimica Semana 21-2 Funcion Óxido Acido (Anhídrido)Documento11 páginasClase Quimica Semana 21-2 Funcion Óxido Acido (Anhídrido)Julio CalderónAún no hay calificaciones

- Característica HidrocarburosDocumento3 páginasCaracterística HidrocarburosHenry Alexander Gerena SalazarAún no hay calificaciones

- TITULACION CON SOLUCIÓN DE YODO en SolidoDocumento2 páginasTITULACION CON SOLUCIÓN DE YODO en SolidoByron NogueraAún no hay calificaciones

- Cotiz0012401 Pdvsa Morichal-FinalDocumento3 páginasCotiz0012401 Pdvsa Morichal-FinalErendida TorresAún no hay calificaciones

- Capitulo 8Documento9 páginasCapitulo 8Patricia BalcazarAún no hay calificaciones

- Thematek MInstrDocumento17 páginasThematek MInstrJoseAún no hay calificaciones

- Anexo 7ADocumento14 páginasAnexo 7AHenry TafurAún no hay calificaciones

- Apuntes UNIPRO 2022Documento9 páginasApuntes UNIPRO 2022IMPRESION EZEIZAAún no hay calificaciones

- Cuestionario Práctica 8Documento4 páginasCuestionario Práctica 8Angel CamposAún no hay calificaciones

- InacifDocumento1 páginaInacifAllison SalazarAún no hay calificaciones

- Previo Constante de EquilibrioDocumento2 páginasPrevio Constante de EquilibrioIvan Alejandro Bonfil RiveraAún no hay calificaciones

- Simulacro 3Documento9 páginasSimulacro 3Jennifer PerezAún no hay calificaciones

- Quimica: Institución Educativa Colegio Jose Eusebio CaroDocumento24 páginasQuimica: Institución Educativa Colegio Jose Eusebio CaroCapitánFrostFoxAún no hay calificaciones

- Reformado Catalítico Según El Licenciante UopDocumento12 páginasReformado Catalítico Según El Licenciante UopARPAún no hay calificaciones

- Tarea TransistoresDocumento6 páginasTarea TransistoresAdolfo QuenallataAún no hay calificaciones

- 6 Ebbfcd 9Documento2 páginas6 Ebbfcd 9Alex Johel Campomanes VergarayAún no hay calificaciones

- Elementos Del Grupo IaDocumento3 páginasElementos Del Grupo IaDarwin Smith PerezAún no hay calificaciones

- Investigacion Propiedades de Los MaterialesDocumento17 páginasInvestigacion Propiedades de Los MaterialesJuanAún no hay calificaciones

- Adicionales Pueblo LibreDocumento9 páginasAdicionales Pueblo LibrebarcholoAún no hay calificaciones

- AMINOLONDocumento1 páginaAMINOLONCyber YujuuAún no hay calificaciones

- Ley de Distribucion de NernstDocumento6 páginasLey de Distribucion de Nernst6622120035 LUIS DAVID ROCHA ORTEGA ESTUDIANTE ACTIVOAún no hay calificaciones

- Etiquetas Productos Quimicos BioseguridadDocumento25 páginasEtiquetas Productos Quimicos BioseguridadWilliam PalmaAún no hay calificaciones

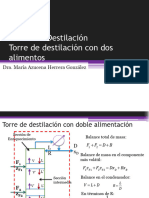

- Destilacion Con Doble AlimentaciónDocumento21 páginasDestilacion Con Doble AlimentaciónJOSE LUIS GUTIERREZ RODRIGUEZAún no hay calificaciones

- Guia # 1 El Trabajo en El Laboratorio de QuimicaDocumento16 páginasGuia # 1 El Trabajo en El Laboratorio de QuimicaAldair Medina0% (1)

- Tecnicas de Difraccion para El Analisis de Estructuras CristalinasDocumento25 páginasTecnicas de Difraccion para El Analisis de Estructuras CristalinasBENJAMIN ED CAVERO YABAR100% (1)

- Identificación de Aminoácidos y ProteínasDocumento10 páginasIdentificación de Aminoácidos y ProteínasJUAN JOSE PRADA GALEANOAún no hay calificaciones

- Practica 5 Metabolismo Celular1Documento4 páginasPractica 5 Metabolismo Celular1Pamela DíazAún no hay calificaciones

- Problema 3 SolubilidadDocumento13 páginasProblema 3 SolubilidadOscar Palacios HuicocheaAún no hay calificaciones

- Informe de Bioquimica DefDocumento18 páginasInforme de Bioquimica DefKARLA YESENIA GOMEZ BENITEZAún no hay calificaciones

- Taller 1 BioquímicaDocumento4 páginasTaller 1 BioquímicaRubén TorresAún no hay calificaciones