Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Arquitectura de Un PLC

Cargado por

Josue Quintriqueo0 calificaciones0% encontró este documento útil (0 votos)

18 vistas19 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

18 vistas19 páginasArquitectura de Un PLC

Cargado por

Josue QuintriqueoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 19

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Arquitectura de un PLC

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

CPU (CENTRAL PROCESS UNIT)

El CPU es un elemento inteligente que está en

capacidad de leer e interpretar las instrucciones

cargadas en la memoria y sobre la base de los

estados de las entradas, toma de decisiones sobre

las salidas.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Generalmente, todas las unidades de

procesamiento de los PLC están basadas en

microprocesadores de 8, 16 ó 32 bits, los cuales

tienen capacidad de manejar los comandos e

instrucciones de entradas, los estados de las

señales, también proveen la capacidad de

procesamiento lógico, la cual se encarga de

resolver lógica booleana, temporización,

secuenciamiento, suma, resta, multiplicación,

división y conteo.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Se debe tener cuidado al estudiar los

requerimientos de la aplicación de control para

decidir cuáles deben ser las características del

equipo que se pretende instalar, y cuáles son las

posibles necesidades futuras. Otro factor que debe

ser considerado al elegir un PLC es el tiempo que

este requiere para hacer el recorrido por todo el

programa, este proceso es llamado SCAN.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

CICLO DE SCAN

El ciclo de barrido o SCAN es uno de los parámetros

más importantes en un PLC y es una de sus

características que lo diferencian de la RTUs.

Durante un SCAN el PLC ejecuta las siguientes

acciones:

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

1.Lectura de las Señales de Entradas

En este paso el CPU obtiene las entradas que están

presentes en ese instante.

2.Ejecución de Instrucciones Lógicas

Paso en cual el CPU ejecuta las instrucciones

contenidas en la lógica del diagrama escalera

(RLL, Relay Logic Ladder), en diagrama de bloques lógicos

o en secuencias de instrucciones.

3.Escritura de las señales de salida a los módulos de

salida específicos.

4.Servicio de Periféricos, Diagnóstico y Comunicación.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

El CPU se comunica con sus periféricos para chequeo de

errores para la comunicación. Verifica el estado del

procesador en cuanto a:

Memoria, Procesador, Batería y Fuente de Poder.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

MEMORIA

La memoria es el lugar en donde se almacena el programa

principal y toda la data inherente a la lógica de control.

La memoria varía de acuerdo a su tipo y a su capacidad.

Según su tipo pueden ser: ROM (Read Only Memory),

RAM (Random Access Memory),

PROM (Programmable Read Only Memory),

EEPROM (Electrical Erasable Programmable Read Only

Memory).

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Según su capacidad: la memoria de los controladores

programables pueden ser vistas como un conjunto de

celdas que almacenan unidades de información,

de acuerdo al sistema binario “1” o “0”. La capacidad de

la memoria es un elemento vital cuando se esta

considerando la aplicación del PLC.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Se debe especificar la cantidad justa de memoria que

respalde el hardware y al mismo reservar capacidad para

requerimientos futuros. La cantidad de memoria de

aplicación se especifica en términos de K unidades, donde

Cada K representa 1024 palabras (words) de localizaciones,

2K es 2048 localizaciones, 4K es 4096, y así sucesivamente.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

FUENTE DE PODER

Usualmente los suministros de voltaje de los PLC, requieren

fuentes de poder AC; sin embargo, algunos PLC aceptan

entradas de fuentes DC, estos son muy solicitados para

aplicaciones en las operaciones de las plataformas de

operación que están mar adentro donde comúnmente

se usan las fuentes DC. Los requerimientos más comunes

son la fuentes de 120 VAC o 220 VAC, mientras algunos

pocos controladores aceptan 24 VDC.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

En vista de que es una experiencia común encontrar en

las industrias fluctuaciones en las líneas de voltaje y en la

frecuencia, una especificación importante para la fuente

de poder de un PLC es la de tolerar ciertas condiciones de

variación en la línea que está entre un 10% y un 15%.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

SISTEMA DE ENTRADAS / SALIDAS

La característica principal que hace extremadamente

atractivo a un PLC y que lo diferencia de un computador

es su sistema de entradas y salidas (E/S) compuesto en la

mayoría de los casos por módulos diseñados especialmente

para proveer la conexión física entre el mundo exterior

(Equipos de Campo) y la unidad de procesamiento.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Esta es la conexión real entre el CPU y del PLC y los

dispositivos de campo. A través de varios circuitos de

interfaz y el uso de los dispositivos de campo (Sensores

de Limites, Transductores, etc), el controlador puede

censar y medir cantidades físicas requeridas a máquinas

de procesos tales como: proximidad posición movimiento,

nivel, temperatura, presión, voltaje.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Basados en el estado de los dispositivos de campo censados

valores medidos en el proceso, el CPU emite

o los

comandos que controlan variados dispositivos así como

son válvulas, motores, bombas y alarmas.

Resumiendo la interfaz de Entradas / Salidas es el sentido

y hábil motor requerido por el CPU para ejercer el control

sobre maquinas y procesos.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

Los antiguos predecesores de los PLC de hoy, estaban

limitados a interfaces de entradas / salidas discretas, lo

cual permitía conectar dispositivos del tipo ON / OFF.

Esta limitación permitía al PLC solo un control parcial de

muchos procesos. Estos procesos requerían aplicaciones

de medidas analógicas y manipulación de valores numéricos

para el control de dispositivos analógicos y de

instrumentación. Los controladores de hoy, sin embargo,

tienen un rango completo y variedad de interfaces

analógicas y discretas que les permiten a ellos ser aplicados

prácticamente en cualquier tipo de control.

César Jiménez Jorquera

PROGRAMACION DE EQUIPOS DE

CONTROL INDUSTRIAL

César Jiménez Jorquera

También podría gustarte

- Puesta en marcha de sistemas de automatización industrial. ELEM0311De EverandPuesta en marcha de sistemas de automatización industrial. ELEM0311Calificación: 3 de 5 estrellas3/5 (1)

- Exposicion Unidad 2 PLCsDocumento21 páginasExposicion Unidad 2 PLCsMartin GomezAún no hay calificaciones

- Programación de microcontroladores paso a paso: Ejemplos prácticos desarrollados en la nubeDe EverandProgramación de microcontroladores paso a paso: Ejemplos prácticos desarrollados en la nubeAún no hay calificaciones

- Arquitectura de Los Controladores Lógicos Programables (PLC)Documento5 páginasArquitectura de Los Controladores Lógicos Programables (PLC)Nick CarterAún no hay calificaciones

- Montaje de instalaciones automatizadas. ELEE0109De EverandMontaje de instalaciones automatizadas. ELEE0109Aún no hay calificaciones

- T1.2 El Controlador Lógico Programable (PLC)Documento46 páginasT1.2 El Controlador Lógico Programable (PLC)Dick reyesAún no hay calificaciones

- Instalación de equipos y elementos de sistemas de automatización industrial. ELEM0311De EverandInstalación de equipos y elementos de sistemas de automatización industrial. ELEM0311Calificación: 2 de 5 estrellas2/5 (1)

- Arquitectura de Los Controladores Logísticos ProgramablesDocumento8 páginasArquitectura de Los Controladores Logísticos ProgramablesjvdvddfnfbdsfsAún no hay calificaciones

- Reparación de instalaciones automatizadas. ELEE0109De EverandReparación de instalaciones automatizadas. ELEE0109Aún no hay calificaciones

- Previo Practica 9 PLCDocumento6 páginasPrevio Practica 9 PLCOmar Asr AlejandroAún no hay calificaciones

- Mantenimiento preventivo de sistemas de automatización industrial. ELEM0311De EverandMantenimiento preventivo de sistemas de automatización industrial. ELEM0311Calificación: 4.5 de 5 estrellas4.5/5 (2)

- 003 Introducción A Los Controladores IndustrialesDocumento42 páginas003 Introducción A Los Controladores Industrialesecorisa10Aún no hay calificaciones

- Testeo y verificación de equipos y periféricos microinformáticos. IFCT0108De EverandTesteo y verificación de equipos y periféricos microinformáticos. IFCT0108Aún no hay calificaciones

- Controles Logicos Programables PLCDocumento9 páginasControles Logicos Programables PLCGarcia JairoAún no hay calificaciones

- Computadores para bases de datos. IFCT0310De EverandComputadores para bases de datos. IFCT0310Aún no hay calificaciones

- ¿Qué Es Un Controlador Lógico Programable (PLC) ?Documento32 páginas¿Qué Es Un Controlador Lógico Programable (PLC) ?Jose0% (1)

- Introducción Al Psoc5Lp: Teoría y aplicaciones prácticaDe EverandIntroducción Al Psoc5Lp: Teoría y aplicaciones prácticaAún no hay calificaciones

- PLC)Documento16 páginasPLC)Jorgeluis Qpz100% (2)

- UF0852 - Instalación y actualización de sistemas operativosDe EverandUF0852 - Instalación y actualización de sistemas operativosCalificación: 5 de 5 estrellas5/5 (1)

- Exposicion Del PLCDocumento8 páginasExposicion Del PLCGianny0% (1)

- Cuestionario PLC FoxDocumento13 páginasCuestionario PLC FoxAlex J. Prieto GuzmánAún no hay calificaciones

- Curso PLC SLC 500 SeriesDocumento43 páginasCurso PLC SLC 500 SeriesGregory Adolfo Alvarez100% (1)

- Unidad 5 PLCDocumento36 páginasUnidad 5 PLCNelson Mora SotoAún no hay calificaciones

- 3 Nivel Control PLCs DocumentoDocumento10 páginas3 Nivel Control PLCs DocumentoJorge Alberto ParedesAún no hay calificaciones

- Unidad 4 ControladoresDocumento20 páginasUnidad 4 Controladoresdavid_kunAún no hay calificaciones

- Curso PLC PDFDocumento54 páginasCurso PLC PDFqwerty112233123Aún no hay calificaciones

- Programación de Controladores e Interfaces de Comunicación (2) - 1Documento9 páginasProgramación de Controladores e Interfaces de Comunicación (2) - 1victor.carrasco.meraAún no hay calificaciones

- Arquitectura Del PLCDocumento12 páginasArquitectura Del PLCSaid Jara100% (1)

- Informe N°1 PLCDocumento10 páginasInforme N°1 PLCFelipe VilchesAún no hay calificaciones

- Controladores Lógicos ProgramablesDocumento19 páginasControladores Lógicos ProgramablesJem Becquer Villena JamancaAún no hay calificaciones

- IPLC - 04 Elementos Basicos PLCDocumento23 páginasIPLC - 04 Elementos Basicos PLCSalvadorAún no hay calificaciones

- Imprimir Unidad 4.3 y 4.4Documento14 páginasImprimir Unidad 4.3 y 4.4Martin De Leon JiménezAún no hay calificaciones

- Partes Del PLC SenaDocumento6 páginasPartes Del PLC Senapedro andres vargas carreño100% (1)

- DOcumento Resumen Controladores Logicos ProgramablesDocumento37 páginasDOcumento Resumen Controladores Logicos ProgramablesDaniel Alonso CarrilloAún no hay calificaciones

- Intro PLC LogoDocumento34 páginasIntro PLC LogoMarcos juanAún no hay calificaciones

- Lab 15Documento12 páginasLab 15Nickoll Chávez SilvaAún no hay calificaciones

- IMPRIMIR Componentes de Un PLC PDFDocumento19 páginasIMPRIMIR Componentes de Un PLC PDFalexkontrerasAún no hay calificaciones

- PLCDocumento45 páginasPLCMax RamirezAún no hay calificaciones

- Introducción A Los Mandos ProgramadosDocumento121 páginasIntroducción A Los Mandos Programadossteven holguinAún no hay calificaciones

- PLC Parte 1 PDFDocumento29 páginasPLC Parte 1 PDFSantiago Santa CruzAún no hay calificaciones

- Definición y Aplicacion de PLCDocumento5 páginasDefinición y Aplicacion de PLCNoel TellAún no hay calificaciones

- Sesion # 1 PLCDocumento18 páginasSesion # 1 PLCIvan Daniel Vela MontenegroAún no hay calificaciones

- Controladores Lógicos Programables (PLC)Documento12 páginasControladores Lógicos Programables (PLC)Jose Antonio Gonzalez VelasquezAún no hay calificaciones

- Escuela Profesional: Ingeniería Mecánica DOCENTE: Ing - Luis Orlando Perez PerezDocumento15 páginasEscuela Profesional: Ingeniería Mecánica DOCENTE: Ing - Luis Orlando Perez PerezWilder FloresAún no hay calificaciones

- Documento PLC CLASE1Documento23 páginasDocumento PLC CLASE1Stiven Perez KnoAún no hay calificaciones

- Controles 6Documento51 páginasControles 6Dandy UrrutiaAún no hay calificaciones

- Evaluacion Parcial 2 Eduardo Larenas, Matias Toloza, Victor CarrascoDocumento12 páginasEvaluacion Parcial 2 Eduardo Larenas, Matias Toloza, Victor Carrascovictor.carrasco.meraAún no hay calificaciones

- Controlador Logico ProgramableDocumento28 páginasControlador Logico ProgramableRidel DiazAún no hay calificaciones

- Clase Del Curso de PLC 2013Documento36 páginasClase Del Curso de PLC 2013triac135100% (1)

- PLC y SensoresDocumento26 páginasPLC y SensoresAlvaroAún no hay calificaciones

- PLC Principios BasicosDocumento31 páginasPLC Principios BasicoswsalcedoAún no hay calificaciones

- Fundamentos y Caracteristicas de PLC SIEMENSDocumento64 páginasFundamentos y Caracteristicas de PLC SIEMENSKevin Dario Noriega VieraAún no hay calificaciones

- PLC Tarea de InvestigacionDocumento44 páginasPLC Tarea de InvestigacionJohnyGonzalez100% (1)

- Cap1 BDocumento14 páginasCap1 BLuis MamaniAún no hay calificaciones

- HernandezS Introduccion Programacion Step 7 SIMATIC 300Documento26 páginasHernandezS Introduccion Programacion Step 7 SIMATIC 300Stalin HernandezAún no hay calificaciones

- Apuntes de PLC Sep DiciiDocumento60 páginasApuntes de PLC Sep DiciiRichard FloresAún no hay calificaciones

- T Espe 019560 2Documento25 páginasT Espe 019560 2smejiagonzalesAún no hay calificaciones

- PLC 01 IntroducciónDocumento45 páginasPLC 01 Introducciónwcano_10Aún no hay calificaciones

- Estructura y Programacion Del PLCDocumento19 páginasEstructura y Programacion Del PLCvalenciaram50% (2)

- PLCnsesionn2nSabados 82643a1b521fc92Documento19 páginasPLCnsesionn2nSabados 82643a1b521fc92Cristian Camilo Aguirre MárquezAún no hay calificaciones

- Historia Del HardwareDocumento10 páginasHistoria Del HardwareAnna VillaAún no hay calificaciones

- Direcciones de Correo Electronico y Extensiones de Empleados de Renap Junio 2022Documento73 páginasDirecciones de Correo Electronico y Extensiones de Empleados de Renap Junio 2022Blanky Colindrez Jr.Aún no hay calificaciones

- Anexo1 Informe Tecnico Windows ManolopájaroDocumento36 páginasAnexo1 Informe Tecnico Windows ManolopájaroManolo Jose Pájaro BorrasAún no hay calificaciones

- Manual de Usuario Mantenimiento Preventivo de Hardware y SoftwareDocumento17 páginasManual de Usuario Mantenimiento Preventivo de Hardware y SoftwareDiana CortesAún no hay calificaciones

- Informe de Servicio TecnicoDocumento3 páginasInforme de Servicio TecnicoAgrupación Familiar Virgen de Fátima Sector BAún no hay calificaciones

- Tipos de Memorias en Las ComputadorasDocumento7 páginasTipos de Memorias en Las ComputadorasENLACE FinansieroAún no hay calificaciones

- Nero Multimedia Suite 10.5 Platinum HD Multilenguaje (Español) - IntercambiosVirtualesDocumento13 páginasNero Multimedia Suite 10.5 Platinum HD Multilenguaje (Español) - IntercambiosVirtualesANDY SAún no hay calificaciones

- Proforma - Laptop DELLDocumento1 páginaProforma - Laptop DELLJulio César Alcalde IbañezAún no hay calificaciones

- Ax57a-A4t 190705 (En+cn)Documento98 páginasAx57a-A4t 190705 (En+cn)Vinnie VincentAún no hay calificaciones

- Ordenador Portatil HP Compaq NC6120 PDFDocumento2 páginasOrdenador Portatil HP Compaq NC6120 PDFmikibyAún no hay calificaciones

- Alternativo Cantidad Unidad Descripción de Materiales Código ÍtemDocumento1 páginaAlternativo Cantidad Unidad Descripción de Materiales Código ÍtemCarlos Alberto Choque IbañezAún no hay calificaciones

- IT Essentials (Version 7.00) - Examen Del Capítulo 2 de IT Essentials 7.0Documento5 páginasIT Essentials (Version 7.00) - Examen Del Capítulo 2 de IT Essentials 7.0Luis Alberto Araya Araya67% (3)

- Electricidad en ComputadorasDocumento8 páginasElectricidad en ComputadorasMauro Rh50% (2)

- Actividad Semana 1, Partes de La Computadora.Documento10 páginasActividad Semana 1, Partes de La Computadora.Emerson RamireszzAún no hay calificaciones

- 402-Pro6 Pro8Documento22 páginas402-Pro6 Pro8Dercy NeyraAún no hay calificaciones

- Conectores IDE y SATADocumento9 páginasConectores IDE y SATAWillson Muñoz BernalAún no hay calificaciones

- Concepto de PhotoshopDocumento2 páginasConcepto de PhotoshopYaritza VasquezAún no hay calificaciones

- Accura 17ADocumento250 páginasAccura 17Aramao.gomesAún no hay calificaciones

- Hormonas: T4 LibreDocumento1 páginaHormonas: T4 LibreIng BucaramangaAún no hay calificaciones

- Ensamblaje de Un ComputadorDocumento15 páginasEnsamblaje de Un ComputadorJhonny CarrascoAún no hay calificaciones

- Sopa de Letras Con Su Respectiva GlosarioDocumento4 páginasSopa de Letras Con Su Respectiva GlosarioDaniela corralAún no hay calificaciones

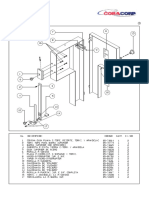

- Sierra I-116 CobacorpDocumento21 páginasSierra I-116 Cobacorpivan reyes TorresAún no hay calificaciones

- Matriz Inversa GPUDocumento23 páginasMatriz Inversa GPUJjcp CornejoAún no hay calificaciones

- Kidde Fluoro-K Clean Agent Fire Suppression Systems K-45-001!7!12Documento6 páginasKidde Fluoro-K Clean Agent Fire Suppression Systems K-45-001!7!12Ana Granados100% (1)

- 375093-Grupo Fónico Digital de EdificioDocumento12 páginas375093-Grupo Fónico Digital de EdificiocarAún no hay calificaciones

- MA469-Estadística Aplicada 1-20191-PC1-V2 - Solucionario Con CriteriosDocumento5 páginasMA469-Estadística Aplicada 1-20191-PC1-V2 - Solucionario Con CriterioslisandraAún no hay calificaciones

- Si607u Ep - 2021-IDocumento2 páginasSi607u Ep - 2021-IFrank Ludwind Camposano BerrospiAún no hay calificaciones

- Tipico Ahoyado de PostesDocumento10 páginasTipico Ahoyado de Postesjose martinezAún no hay calificaciones

- Evolución Del ComputadorDocumento17 páginasEvolución Del Computador_Gaby_diaz1Aún no hay calificaciones

- Lista de Precios Ovalo 24 - Jueves 12 de Enero Del 2023Documento127 páginasLista de Precios Ovalo 24 - Jueves 12 de Enero Del 2023Richard SalvatierraAún no hay calificaciones

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (201)

- Trucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasDe EverandTrucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Resumen de El cuadro de mando integral paso a paso de Paul R. NivenDe EverandResumen de El cuadro de mando integral paso a paso de Paul R. NivenCalificación: 5 de 5 estrellas5/5 (2)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Neurociencia para vencer la depresión: La esprial ascendenteDe EverandNeurociencia para vencer la depresión: La esprial ascendenteCalificación: 4.5 de 5 estrellas4.5/5 (10)

- Proyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadDe EverandProyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadCalificación: 5 de 5 estrellas5/5 (1)

- La vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizDe EverandLa vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizCalificación: 5 de 5 estrellas5/5 (7)

- Teoría de juegos: Una introducción matemática a la toma de decisionesDe EverandTeoría de juegos: Una introducción matemática a la toma de decisionesCalificación: 4 de 5 estrellas4/5 (1)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Cardiología y enfermedades cardiovascularesDe EverandCardiología y enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- Lógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosDe EverandLógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosCalificación: 3.5 de 5 estrellas3.5/5 (7)