0% encontró este documento útil (0 votos)

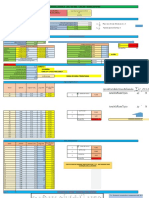

196 vistas27 páginasDiseño de Losa Colaborante en Acero

Cargado por

DIEGO ARMANDO MONTOYA MEREGILDODerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

196 vistas27 páginasDiseño de Losa Colaborante en Acero

Cargado por

DIEGO ARMANDO MONTOYA MEREGILDODerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd