Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sistema de Suministro de Energía

Cargado por

diego santiago torres0 calificaciones0% encontró este documento útil (0 votos)

7 vistas19 páginasSUMINISTROS DE ENERGIA EN LA INDUSTRIA PETROLERA

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoSUMINISTROS DE ENERGIA EN LA INDUSTRIA PETROLERA

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas19 páginasSistema de Suministro de Energía

Cargado por

diego santiago torresSUMINISTROS DE ENERGIA EN LA INDUSTRIA PETROLERA

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 19

INTEGRANTES DEL EQUIPO:

• MARTHA EDITH ALEJANDRO LÓPEZ

• DIANA LAURA CRUZ ANTONIO

• CRISTELL MICAELA GUTIÉRREZ PÉREZ

• RUBY DE LOS ANGELES JAVIER GONZALEZ

• DIEGO ALEJANDRO SANTIAGO TORRES

• La potencia que debe generar el sistema de energía debe ser suficiente para

satisfacer las exigencias del sistema de izaje, del sistema rotatorio y del

sistema de circulación del fluido de perforación.

• Se usan para 3 operaciones principales:

Dar rotación

Levantar carga

Circular fluidos

• Tienen operaciones auxiliares:

Mover una malla vibratoria

Poner a trabajar bombas para surtir agua

Tener un sistema eléctrico

Dar potencia hidráulica con el fin de operar preventores

• La potencia de un equipo de perforación esta dada por:

Motores de combinación interna

Generadores de electricidad

La combinación de ambos

PLANTA MOTRIZ

La planta motriz es el corazón del equipo de perforación. La energía

producida por esta planta se utiliza para el funcionamiento de los cinco

sistemas restantes. Además de proporcionar energía a sistemas

complementarios como: bombas de agua, alumbrado, desarenadores,

operación de preventores, etc. Los equipos de perforación tienen altos

requerimientos de potencia (energía), la cual es transmitida a algunas

partes del equipo como: el malacate, las bombas, el sistema de rotación y

algunos sistemas auxiliares. El sistema de potencia en un equipo de

perforación generalmente consiste de una fuente primaria de potencia

(generador) y de algún medio para transmitir dicha potencia hasta el

equipo que la utilizará. En la actualidad las fuentes primarias de

potencia como son los motores diésel.

FUENTES PRIMARIAS DE POTENCIA

• Maquinas de vapor

• Maquinas de combustión internas:

Sistema diésel mecánico (convencional).

Sistema diésel eléctrico C.D./C.D.

Sistema diésel eléctrico C.A./C.D.

• Maquinas eléctricas

MAQUINAS DE COMBUSTIÓN INTERNA

• Sistema diésel mecánico (convencional)

Los equipos de perforación diésel mecánicos son aquellos en que la

transmisión de energía, desde la toma de fuerza del motor diésel de

combustión interna hasta la flecha de entrada de la maquinaria de

perforación (malacate, bombas, etc.) se efectúa a través de

convertidores de torsión, flechas, cadenas y transmisiones, cuya

eficiencia mecánica promedio es del 65%.

Planta motriz

SISTEMA DIESEL ELÉCTRICO C.D./C.D

Estos sistemas usan generadores y motores de corriente directa con

una eficiencia real en conjunto del 95%. En este sistema, la energía

disponible se encuentra limitada por la razón de que sólo un

generador C.D. se puede enlazar eléctricamente a un motor C.D.

dando como resultado 1,600 HP disponibles por motor para impulsar

el malacate.

Planta motriz

SISTEMA DIÉSEL ELÉCTRICO C.A./C.D

Estos sistemas están compuestos por generadores de C.A. y por

rectificadores de corriente (alterna a directa). Estos sistemas obtienen una

eficiencia del 98%, y cuya energía disponible se concentra en una barra

común (PCR = panel control room) y puede canalizarse parcial y totalmente

a la maquinaria que la usará (rotaria, malacate y bombas). La ventaja de este

sistema es tal que, en un momento dado y de acuerdo a las necesidades, toda

la potencia concentrada en las barras podría dirigirse o impulsar al malacate

teniendo una disponibilidad de potencia de 2,000 HP. Estos motores

ofrecen una vida más larga y menor costo.

Planta motriz

VENTAJAS DE LOS MOTORES DC VENTAJAS DE LOS MOTORES AC

• Fácil control de la velocidad • Suministrar potencia a equipo pequeño.

• Alto torque a baja velocidad • La potencia es fácil de transmitir y

• Desaparecen los problemas de alinear los distribuir.

motores al momento de instalarlos.

• Pueden estar mas lejos del piso de la torre,

reduciendo el ruido y las vibraciones.

TRANSFORMADORES

Un transformador es una máquina estática de corriente alterno, que

permite variar alguna función de la corriente como el voltaje o la

intensidad, manteniendo la frecuencia y la potencia, en el caso de un

transformador ideal. Para lograrlo, transforma la electricidad que le

llega al devanado de entrada en magnetismo para volver a

transformarla en electricidad, en las condiciones deseadas, en el

devanado secundario.

PCR (CUARTO DE CONTROL DE MOTORES)

El cuarto de control de motores es un principalmente un panel e desde

el cual se puede controlar tanto el encendido y el apagado de los

motores también nos muestra las condiciones en la que está

trabajando cada motor.

CCM (CUARTO DE TABLERO DE CONTROL)

Los centros de control de motores (CCM) de baja tensión, son los encargados de alimentar

partes específicas de los procesos y llevar la distribución de electricidad hasta las partes más

lejanas del proceso. Se requieren bajo construcción NEMA por ser la más robusta (servicio

pesado), tanto en gabinete, interruptores y arrancadores, Así como podemos contar con un

CCM sencillo y sin mayor complejidad, también podemos encontrar CCM que incluyen gran

cantidad de dispositivos de control y necesitan de enviar información de cada uno de ellos a

un centro de comando. Los CCM-MT consisten de tableros metálicos simplificados o

blindados, aislados en aire para tenciones hasta 7.2 kW.

La potencia primaria puede ser transmitida hacia el equipo

que la utilizará por medio de los siguientes métodos:

• Transmisión mecánica

• Transmisión eléctrica

TRANSMISIÓN MECÁNICA

La transmisión mecánica transmite la energía desde los motores o

generadores hasta el malacate, bombas y otros equipos, a través de un

ensamble de distribución que consta de; embragues, uniones, poleas,

flechas y cadenas.

TRANSMISIÓN ELÉCTRICA

La transmisión eléctrica suministra la energía mediante cables hasta

un dispositivo de distribución y de éste a los motores eléctricos que

están conectados directamente el equipo (malacate, bomba, etc.)

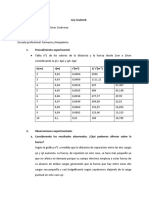

Los requerimientos de potencia mecánica en las fuentes primarias se

determina:

También podría gustarte

- Dpto Venta Carretera Libramiento A 2 Bocas PDFDocumento3 páginasDpto Venta Carretera Libramiento A 2 Bocas PDFdiego santiago torresAún no hay calificaciones

- Eb-Lp0793 Occidente PDFDocumento3 páginasEb-Lp0793 Occidente PDFdiego santiago torresAún no hay calificaciones

- Imde Impulso y Desarrollo Profesional EmpresarialDocumento1 páginaImde Impulso y Desarrollo Profesional Empresarialdiego santiago torresAún no hay calificaciones

- Ria Limantur PDFDocumento4 páginasRia Limantur PDFdiego santiago torresAún no hay calificaciones

- Documentos requeridos para compra-venta de inmuebleDocumento1 páginaDocumentos requeridos para compra-venta de inmueblediego santiago torresAún no hay calificaciones

- Registro Geofisico ExpoDocumento37 páginasRegistro Geofisico Expodiego santiago torresAún no hay calificaciones

- Norma Oficial Mexicana soldadura seguridadDocumento23 páginasNorma Oficial Mexicana soldadura seguridadJuan Karlos FdauzonAún no hay calificaciones

- Equilibrio Químico BardDocumento210 páginasEquilibrio Químico Bardleizar_death64Aún no hay calificaciones

- Analisis de FluidosDocumento45 páginasAnalisis de FluidosGarcia ManuelAún no hay calificaciones

- PerforacionDocumento210 páginasPerforacionJorge IvánAún no hay calificaciones

- Proyecto Del Eq. de Adonay-Ismael-diegoDocumento14 páginasProyecto Del Eq. de Adonay-Ismael-diegodiego santiago torresAún no hay calificaciones

- Norma Oficial Mexicana soldadura seguridadDocumento23 páginasNorma Oficial Mexicana soldadura seguridadJuan Karlos FdauzonAún no hay calificaciones

- Tesis de Especialidad - 1Documento159 páginasTesis de Especialidad - 1Edgar CalaniAún no hay calificaciones

- Tesis de Especialidad - 1Documento159 páginasTesis de Especialidad - 1Edgar CalaniAún no hay calificaciones

- Tesis de Especialidad - 1Documento159 páginasTesis de Especialidad - 1Edgar CalaniAún no hay calificaciones

- Clase 2Documento32 páginasClase 2Angelo EspinozaAún no hay calificaciones

- Ley CoulombDocumento5 páginasLey CoulombFELICIANO ARNY FLORES CONTRERASAún no hay calificaciones

- Pliego Tarifario SealDocumento65 páginasPliego Tarifario SealGaryGermanCHAún no hay calificaciones

- Ejercicios TransformadoresDocumento21 páginasEjercicios TransformadoresCristian FrancoAún no hay calificaciones

- Problemas Resueltos de FisicaDocumento9 páginasProblemas Resueltos de FisicaJoaquinAún no hay calificaciones

- Resumen de La Norma E030Documento12 páginasResumen de La Norma E030Jhon Kerlen100% (14)

- Definición de Masa MarielaDocumento8 páginasDefinición de Masa MarielaelpeluchinAún no hay calificaciones

- Magnitudes y unidades dosimétricas en radiologíaDocumento16 páginasMagnitudes y unidades dosimétricas en radiologíaMichael córdoba50% (2)

- Informe de Laboratorio No 2Documento2 páginasInforme de Laboratorio No 2Roberto OrellanoAún no hay calificaciones

- Lab5m R UDocumento7 páginasLab5m R UYuri Patarroyo GonzálezAún no hay calificaciones

- Memoria Explicativa EléctricaDocumento10 páginasMemoria Explicativa EléctricaRamón MartinezAún no hay calificaciones

- Problemas de dinámica del sólido rígido (aceleraciones, momentos, energíaDocumento19 páginasProblemas de dinámica del sólido rígido (aceleraciones, momentos, energíaPedro Andres Rodriguez GomezAún no hay calificaciones

- F2 - S02 - PPT - Oscilaciones Amortiguadas y ForzadasDocumento18 páginasF2 - S02 - PPT - Oscilaciones Amortiguadas y ForzadasBruno Murga VegaAún no hay calificaciones

- Material Complementario - SesionDocumento41 páginasMaterial Complementario - SesionFernando Lopez MolinaAún no hay calificaciones

- Estatica de Fluidos, Leonardo LopezDocumento30 páginasEstatica de Fluidos, Leonardo LopezGrettel ChirinosAún no hay calificaciones

- Identificación de riesgos ergonómicos en manejo manual de cargaDocumento8 páginasIdentificación de riesgos ergonómicos en manejo manual de cargaEdisson JCAún no hay calificaciones

- 7UT6 EspañolDocumento19 páginas7UT6 Españoljean francoAún no hay calificaciones

- Fluidos física cuadernillo materiaDocumento41 páginasFluidos física cuadernillo materiaSusana Venturelli GarridoAún no hay calificaciones

- Resumen Circuito de CargaDocumento7 páginasResumen Circuito de CargaHector PardoAún no hay calificaciones

- Memoria Descriptiva Instalaciones ElectricasDocumento3 páginasMemoria Descriptiva Instalaciones ElectricasIngIngAún no hay calificaciones

- Tecnicas de Instalaciones Electricas PDFDocumento108 páginasTecnicas de Instalaciones Electricas PDFCesar Aguilar GuevaraAún no hay calificaciones

- Serie1Estatica 2Documento3 páginasSerie1Estatica 2Rafael SandovalAún no hay calificaciones

- CinemáticaDocumento2 páginasCinemáticaAngelo RequeAún no hay calificaciones

- Brazo HidraulicoDocumento12 páginasBrazo HidraulicoEro Emir Cravioto ContrerasAún no hay calificaciones

- Algunas Fechas Importantes en La Historia de La FísicaDocumento1 páginaAlgunas Fechas Importantes en La Historia de La FísicaDante R Huaman OlivoAún no hay calificaciones

- Elec-09-003 Circuitos Eléctricos de Baja PotenciaDocumento27 páginasElec-09-003 Circuitos Eléctricos de Baja PotenciaJuan Muñoz100% (1)

- Osciloscopio 001Documento39 páginasOsciloscopio 001EvaDeLeonAún no hay calificaciones

- MONOGRAFÍADocumento30 páginasMONOGRAFÍABryan Salome QuintanaAún no hay calificaciones

- Diferencia Entre Materiales Semiconductores Tipo N y Tipo PDocumento9 páginasDiferencia Entre Materiales Semiconductores Tipo N y Tipo Panon_8726260430% (1)