Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Estructura Cristalina

Cargado por

Jorge godoy inostrozaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Estructura Cristalina

Cargado por

Jorge godoy inostrozaCopyright:

Formatos disponibles

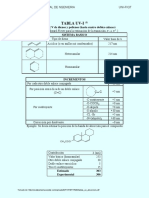

DIAGRAMA HIERRO

CARBONO

Introduccin

Se representan las

transformaciones que sufren las

aleaciones hierro carbono con la

temperatura, admitiendo que el

calentamiento (o enfriamiento) de

la mezcla se realiza muy

lentamente de modo que los

procesos de difusin

(homogeneizacin) tienen tiempo

para completarse.

Uno de los materiales

de fabricacin y

construccin ms

verstil, ms

adaptable y ms

ampliamente usado es

el ACERO. A un precio

relativamente bajo, el

acero combina la

resistencia y la

posibilidad de ser

trabajado, lo que se

presta para

fabricaciones

mediante muchos

mtodos.

El Acero es bsicamente una aleacin o

combinacin de hierro y carbono

(alrededor de 0,05% hasta menos de

un 2%). Algunas veces otros elementos

de aleacin especficos tales como el Cr

(Cromo) o Ni (Nquel) se agregan con

propsitos determinados.

Si la aleacin posee una concentracin

de carbono mayor al 2,0% se producen

fundiciones que, en oposicin al acero,

son quebradizas y no es posible

forjarlas sino que deben ser

moldeadas.

Definiciones bsicas

Austenita:Fase , una solucin

solida intersticial de carbono en

hierro FCC. La mxima

solubilidad en estado slido del

carbono en la austenita es del

2%. [1]

Austenizacin:Calentamiento

de un acero dentro de un rango

de temperatura de la austenita

para que su composicin se

convierta en austenita. La

temperatura de la austenizacin

varia dependiendo de la

composicin del acero.

Ferrita:Fase , una

solucin solida

intersticial de carbono

en hierro BCC. La

mxima solubilidad

solida de carbono en

hierro BCC es del

0,02%. [1]

Cementita:El

compuesto

intermetlico Fe3C; una

sustancia dura y

quebradiza.

Perlita:Una

mezcla de fases

ferrita y

Cementita en

laminas paralelas

producida por la

descomposicin

eutectoide de la

austenita.

Eutectoide:Acer

o con un 0,8% C.

Hipoeutectoid

e:

Acero con

menos de 0,8%

C.

Hipereutectoi

de: Acero con

un 0,8% C a un

2% C.

Diagrama Hierro Carbono

(Fe-C)

En el diagrama de fase del Fe se

observa las formas alotrpicas del

hierro slido, BCC y FCC, a distintas

temperaturas:

Hierro alfa ():Cristaliza a 768

C. Su estructura cristalina es BCC

con una distancia interatmica de

2.86 . Prcticamente no disuelve

carbono.

Hierrogamma ():Se presenta de

910C a 1400C. Cristaliza en la

estructura cristalina FCC con mayor

volumen que la estructura cristalina de

hierro alfa. Disuelve fcilmente carbono y

es una variedad de Fe a magntico.

Hierro delta ():Se inicia a los 1400C y

presenta una reduccin en la distancia

interatmica que la hace retornar a una

estructura cristalina BCC. Su mxima

solubilidad de carbono es 0.007% a

1487C. No posee una importancia

industrial relevante.

Segn el porcentaje de carbono se clasifican

en:

Aceros %C 1.76%.

Fundiciones %C1.76% 6.667%C

El carbono puede presentarse en

tres formas distintas en las

aleaciones Fe-C:

En solucin intersticial.

Como carburo de hierro.

Como carbono libre o grafito.

Fases Del Diagrama Hierro Carbono

Fase Austentica

Fase Ferrtica

Fase Cementita

Fase Ledeburita

Fase Perlita

Fase Grafito

Fase Austentica (0 hasta

2,1% C)

La austenita es el constituyente

ms denso de los aceros y est

formado por una solucin slida

por insercin de carbono en

hierro gamma, como lo muestra

la Figura 5.3 La cantidad de

carbono disuelto, vara de 0 a 2.1

% C que es la mxima

solubilidad a la temperatura de

1130 C.

La austenita presenta las

siguientes caractersticas

Baja temperatura de fusin.

Baja tenacidad.

Excelente soldabilidad.

No es magntica.

Fase Ferrtica

Ferrita alfa (0 hasta 0,022%C)

Es el nombre dado a la solucin slida . Su

estructura cristalina es BCC. Prcticamente

no disuelve en carbono, donde se tiene un

acero con bajo porcentaje de carbono.

La mxima solubilidad es 0,022% de C a

727C, y disuelve slo 0,008% de C a

temperatura ambiente.

Ferrita delta (0 hasta 0,09%C)

Se inicia a los 1400C y presenta una

reduccin en la distancia interatmica

que la hace retornar a una estructura

cristalina BCC. Su mxima solubilidad

de carbono es 0.007% a 1487C. Las

caractersticas de la ferrita son:

Muy blanda.

Estructura cristalina BCC

Es magntica.

Muy poca posibilidad de disolucin del

carbono.

La ferrita experimenta a 912C

una transformacin polimrfica a

austenita FCC o hierro . No

posee una importancia industrial

relevante. A partir de 1537C se

inicia la fusin del Fe puro.

La ferrita es como la ferrita , y

slo se diferencian en el tramo

de temperaturas en el cual

existen.

Fase Cementita (0,022% a

6,67%C)

Se forma Cementita (Fe3C)

cuando se excede el lmite de

solubilidad del carbono en ferrita

por debajo de 727C (la

composicin est comprendida

en la regin de fases +Fe3C).

La cementita, desde el punto de

vista mecnico, es dura y frgil,

y su presencia aumenta

considerablemente la resistencia

La cementita, Estrictamente hablando, es slo

metaestable; esto es, permanece como

compuesto a temperatura ambiente

indefinidamente. Pero si se calienta entre 650 y

700C durante varios aos, cambia

gradualmente o se transforma en hierro y

carbono, en forma de grafito, que permanece al

enfriar hasta temperatura ambiente. Es decir, el

diagrama de fases no est verdaderamente en

equilibrio porque la cementita no es un

compuesto estable. Sin embargo, teniendo en

cuenta que la velocidad de descomposicin de la

cementita es extraordinariamente lenta.

La cementita posee las siguientes

propiedades:

Alta dureza.

Muy frgil.

Alta resistencia al desgaste.

Fase Ledeburita

La ledeburita no es un

constituyente de los aceros, sino de

las fundiciones. Se encuentra en

las aleaciones Fe-C cuando el

porcentaje de carbono en hierro

aleado es superior al 25%, es decir,

un contenido total de 1.76% de

carbono.

La ledeburita no existe a

temperatura ambiente en las

fundiciones ordinarias debido a que

en el enfriamiento se transforma en

cementita y perlita; sin embargo en

las fundiciones se puede conocer

las zonas donde existi la

ledeburita por el aspecto eutctico

con que quedan las agrupaciones

de perlita y cementita.

Fase Perlita

Es la mezcla eutectoide que contiene 0,77 %

de C y se forma a 727C a un enfriamiento

muy lento. Es una mezcla muy fina, tipo

placa o laminar de ferrita y cementita. Se le

da este nombre porque tiene la apariencia de

una perla al observarse microscpicamente a

pocos aumentos.

Hay dos tipos de perlita:

Perlita fina: dura y resistente.

Perlita gruesa: menos dura y ms dctil.

La perlita gruesa es

ms dctil que la

perlita fina a

consecuencia de la

mayor restriccin de la

perlita fina a la

deformacin plstica.

Mecnicamente las

perlitas tienen las

propiedades

intermedias entre la

blanda y dctil ferrita y

la dura y quebradiza

cementita.

Fase Grafito

Cuando las aleaciones hierro carbono,

exceden el 2% de carbono se tiende a

formar grafito, en la matriz de la aleacin.

Es especialmente cierto en la fundicin

gris, donde el grafito aparece en forma de

escamas y es una caracterstica

predominante de la micro estructura.

Es bastante duro, por lo que una cantidad

elevada de grafito hace que la aleacin

sea muy dura pero a la vez, muy frgil

El grafito se puede clasificar en

varios tipos:

El grafito tipo A: Es obtenido

cuando son utilizadas bajas

velocidades de

solidificacin. Una fundicin

que presente este tipo de

grafito adquiere

propiedades como superficie

mejor acabadas, respuesta

rpida a algunos

tratamientos trmicos, baja

dureza, alta tenacidad y alta

ductilidad.

El grafito tipo B: Se presenta en

una fundicin que presenta una

composicin casi eutctica.

El grafito tipo C: Aparece en

hierros

hipereutcticos,

preferiblemente

con

altos

contenidos de carbono.

Los grafitos tipo D

y E: S forman cuando

las velocidades de

enfriamiento

son

altas pero no tan

altas

como

para

formar carburos. Sus

propiedades son alta

dureza y resistencia a

la

traccin,

baja

ductilidad

y

baja

tenacidad.

Diagrama Fe-C

La adicin de elementos de aleacin

al hierro influye en las temperaturas a

que se producen las transformaciones

alotrpicas. Entre estos elementos, el

ms importante es el carbono.

El diagrama hierro-carbono, aun

cuando tericamente representa unas

condiciones metaestable, se puede

considerar que en condiciones de

calentamiento y enfriamiento

relativamente lentas representa

cambios de equilibrio.

En el diagrama aparecen tres lneas

horizontales, las cuales indican

reacciones isotrmicas. La parte del

diagrama situada en el ngulo

superior izquierdo de la figura se

denomina regin delta. En ella se

reconocer la horizontal

correspondiente a la temperatura de

1493C como la tpica lnea de una

reaccin peritctica. La ecuacin de

esta reaccin puede escribirse en la

forma.

La mxima solubilidad del carbono en el hierro

delta (de red cbica centrado en el cuerpo) es

0,10 % de C, mientras que el Fe gamma (de red

cbica centrado en las caras) disuelve al carbono

en una proporcin mucho mayor. En cuanto al

valor industrial de esta regin es muy pequeo ya

que no se efecta ningn tratamiento trmico en

este intervalo de temperaturas.

La siguiente lnea horizontal corresponde a una

temperatura de 1129C, esta temperatura es la

de solidificacin del eutctico. y la reaccin que

en ella se desarrolla es:

La mezcla eutctica, por lo general, no se ve

al microscopio, ya que a la temperatura

ambiente la fase gamma no es estable y

experimenta otra transformacin durante el

enfriamiento.

La ltima lnea horizontal, se presenta a los

722C, esta lnea corresponde a la

temperatura de formacin del eutectoide, y

al alcanzarse en un enfriamiento lento la fase

gamma debe desaparecer. La ecuacin de la

reaccin eutectoide que se desarrolla puede

expresarse por:

En funcin del contenido de carbono suele

dividirse el diagrama de hierro-carbono en dos

partes: una que comprende las aleaciones con

menos del 2 % de carbono y que se llaman

aceros, y otra integrada por las aleaciones con

ms de un 2 % de carbono, las cuales se llaman

fundiciones. A su vez, la regin de los aceros se

subdivide en otras dos: una formada por los

aceros cuyo contenido en carbono es inferior al

correspondiente a la composicin eutectoide

(0,77 %C) los cuales se llaman aceros

Hipoeutectoide, y la otra compuesta por los

aceros cuyo contenido se encuentra entre 0,77 y

2 %, y que se conocen por aceros

Hipereutectoide.

Acero Hipoeutectoide

acero hipoeutectoide a las aleaciones entre 0,008% y 0,89%

de carbono segn el diagrama hierro-carbono. El acero

hipoeutectoide est formado por una mezcla de ferrita ms

perlita.

Presentan una fase austentica slida a una composicin

inferior a 0.89% C con granos orientados al azar. Al enfriar

comienza a desarrollarse la ferrita y se entra en la regin

bifsica + donde la ferrita sufre una segregacin

formndose en los lmites de grano de la fase .

Los aceros hipoeutectoides pueden ser usados en

elementos de mquinas (Elementos de sujecin y

transmisin de potencia) y

tienen las siguientes

caractersticas:

Al carbono y tambin aleados.

Son plsticos y poseen buena resistencia mecnica.

Bajo carbono hasta 0.2 % C, medio carbono 0.2%-0.5% C y

alto carbono 0.5 %C.

Los aceros hipoeutectoides se pueden dividir en tres tipos:

Acero bajo en carbono: El porcentaje de carbono estos

aceros no supera el 0,2%, se llaman aceros ferrticos, son

muy suaves, dctiles, deformables y de baja resistencia.

Acero al carbono medio: A este grupo pertenecen la mayora

del acero comercial que se produce, su porcentaje de

carbono est comprendida entre el 0,2% y el 0,5%. Sus

propiedades dependen de la cantidad de ferrita y perlita que

tienen y varan sus prestaciones en un rango muy amplio.

Aceros de alto carbono: Estos aceros tienen un porcentaje

de carbono comprendido entre el 0,5% y el 0,77%, se

denominan aceros perlticos. Se resistencia y dureza son

elevadas pero su ductilidad y tencidad son bajas.

Acero hipereutectoide

Se denomina acero hipereutectoide a aquellos aceros que

en su composicin y de acuerdo con el diagrama hierrocarbono tienen un porcentaje de carbono entre 0,89% y

1,76%. Su constituyente principal es la cementita (Carburo

de hierro (Fe3C)). Es un material duro y de difcil

mecanizacin.

Los aceros hipereuctectoides presentan las

siguientes caractersticas:

Generalmente aleados.

Muy alta resistencia mecnica.

Mayor mdulo de Young, muy elsticos.

Alta resistencia mecnica y muy alta dureza.

Fundiciones:

Al igual que los aceros, las fundiciones son

bsicamente aleaciones hierro- carbono, con una

alto porcentaje de carbono mayor que los aceros.

Su concentracin esta entre 1.76% y 6.67% de

carbono.

La mayora de las fundiciones que se

manufacturan comercialmente estn entre 2,5% y

4% de carbono. El mximo porcentaje de

carbono que es posible obtener en las aleaciones

ferrosas es 6.67%.

Obtienen su forma definitiva por colada, permitiendo la

fabricacin con relativa facilidad de piezas de grandes

dimensiones y pequeas complicadas. Son ms baratas que los

aceros y de fabricacin ms sencilla por emplearse instalaciones

menos costosas y realizarse la fusin a temperaturas ms bajas

(adems son fciles de mecanizar). Actualmente, se fabrican

fundiciones con excelentes propiedades mecnicas, hacindole

la

competencia

a

los

aceros

tradicionales.

Las variables para definir los tipos de

fundiciones son:

El porcentaje de carbono.

El contenido de aleacin y de impurezas.

La velocidad de enfriamiento.

El tratamiento trmico despus de la fusin en donde es

posible observar grandes diferencias en la microestructura

la cual define su forma fsica.

El carbono puede estar libre, es decir en forma de grafito o

puede estar combinado en forma de carburo de hierro en la

cementita. La distribucin del carbono sin combinar influir

en gran medida en las propiedades fsicas de las

fundiciones.

-Las fundiciones dependiendo del proceso de fabricacin se

puede clasificar como fundicin gris y fundicin blanca.

Fundicin Blanca.

La fundicin blanca son aleaciones hipoeutcticas y las

transformaciones que tienen lugar durante su enfriamiento

son anlogas a las de la aleacin de 2,5 % de carbono. Se

forma al enfriar rpidamente la fundicin de hierro desde el

estado lquido, durante el enfriamiento la austenita solidifica

a partir de la aleacin fundida en forma de dendritas. Se

distinguen por que al fracturarse presenta un color blanco

brillante.

La Fundicin blanca es la de menor uso industrial. Es usada

en casos en que la resistencia al desgaste es lo ms

importante y la aplicacin a la cual est destinada no

requiere buena ductilidad ni maleabilidad como es el caso de

las camisas para mezcladoras de cemento, bolas de

trituracin para acera, camisas interiores de las

hormigoneras.

se caracteriza por su color blanco en la fractura y por ser

bastante dura y resistente al desgaste, por su gran cantidad

de cementita, sin embargo es extremadamente frgil y difcil

de mecanizar.

Fundicin Maleable.

Esta fundicin apareci del afn de ablandar la fundicin

blanca y convertirla en un material tenaz.

La fundicin maleable se obtiene a partir de la fundicin

blanca por calentamiento prolongado en atmsfera inerte

(para prevenir la oxidacin) a temperaturas entre 800 y 900

C. Bajo estas condiciones la cementita se descompone

para dar grafito en forma de racimos o rosetas dentro de la

matriz ferrtica o perltica de modo similar a la de la fundicin

esferoidal.

Fundicin Gris.

Es una aleacin hierro-carbono hipoeutctica con un porcentaje entre 2.5 y

4.0 % y de silicio entre 1 y 3 %. El grafito suele aparecer como hilos dentro

de una matriz de ferrita o perlita. Desde un punto de vista mecnico las

fundiciones grises son frgiles y poco resistentes a la traccin, su

resistencia y ductilidad a los esfuerzos de compresin son mayores.

El hierro gris es uno de los materiales ferrosos ms empleados y su

nombre se debe a la apariencia de su superficie al romperse.

Estas fundiciones amortiguan de forma ptima las vibraciones y en un

mayor grado que los aceros, por lo que en sistemas de transmisin de

potencia y mecanismos son muy utilizadas. A la temperatura de colada

tienen mucha fluidez por lo que permite moldear piezas de formas

complejas. Es adems, uno de los materiales metlicos ms baratos. Se

utiliza en bloque de motores, tambores de freno, cilindros y pistones de

motores.

Cuando no se requieren unas caractersticas mecnicas muy

exigentes, las condiciones ms interesantes que en general

conviene que cumplan estas fundiciones son:

Que tengan buena colabilidad.

Facilidad de mecanizado.

Que no queden poros, para ello la temperatura de fusin

debe ser baja y el contenido de carbono debe ser alto,

aproximadamente de 3 a 3,75% y los contenidos de silicio

entre 1,25 y 2,5% de tal forma que el CE= 4,3%.

Fin de la

presentacin

También podría gustarte

- Presentación Pym TallerDocumento4 páginasPresentación Pym TallerJorge godoy inostrozaAún no hay calificaciones

- Comparative T77 - T88 - T99Documento4 páginasComparative T77 - T88 - T99Jorge godoy inostrozaAún no hay calificaciones

- Guia de EjerciciosDocumento2 páginasGuia de EjerciciosJorge godoy inostrozaAún no hay calificaciones

- TermodinamicaDocumento6 páginasTermodinamicaJorge godoy inostrozaAún no hay calificaciones

- 01 Kioto, Huella de CarbonoDocumento23 páginas01 Kioto, Huella de CarbonoJorge godoy inostrozaAún no hay calificaciones

- Sensores y ActuadoresDocumento14 páginasSensores y ActuadoresJorge godoy inostrozaAún no hay calificaciones

- EXW-RS101F - EQUIPO CORTAR PROPANO THARRIS RS-101F - EXCOWELD - CompDocumento1 páginaEXW-RS101F - EQUIPO CORTAR PROPANO THARRIS RS-101F - EXCOWELD - CompJorge godoy inostrozaAún no hay calificaciones

- Compromiso HSEC - Sep 2022 v.00Documento1 páginaCompromiso HSEC - Sep 2022 v.00Jorge godoy inostrozaAún no hay calificaciones

- Recepcion RiohsDocumento1 páginaRecepcion RiohsJorge godoy inostrozaAún no hay calificaciones

- Formatos Entrega de Cargo PyM .LtdaDocumento1 páginaFormatos Entrega de Cargo PyM .LtdaJorge godoy inostrozaAún no hay calificaciones

- Rock Drill HLX5 Instructions (B) SPDocumento78 páginasRock Drill HLX5 Instructions (B) SPJorge godoy inostrozaAún no hay calificaciones

- Consentimiento Examenes Alchol y Drogas - Sep 2022 v.00Documento1 páginaConsentimiento Examenes Alchol y Drogas - Sep 2022 v.00Jorge godoy inostrozaAún no hay calificaciones

- INFORME ClIMT EVALUACION01Documento20 páginasINFORME ClIMT EVALUACION01Jorge godoy inostrozaAún no hay calificaciones

- Informe MNT Mecanico RV1Documento17 páginasInforme MNT Mecanico RV1Jorge godoy inostrozaAún no hay calificaciones

- Separación Sólido - Líquido en HidrometalurgiaDocumento286 páginasSeparación Sólido - Líquido en HidrometalurgiaAntonio Ros Moreno75% (4)

- 800 Litros SULODocumento6 páginas800 Litros SULOJose LozanoAún no hay calificaciones

- Tema 1. Componentes Químicos de La CelulaDocumento30 páginasTema 1. Componentes Químicos de La CelulaNatalia Milla LopezAún no hay calificaciones

- Efecto Doppler TrabajoDocumento14 páginasEfecto Doppler TrabajoIsnaldo Barros OviedoAún no hay calificaciones

- Tabla de UV-Visible - ReglasDocumento9 páginasTabla de UV-Visible - ReglasLUIS FELIPE VIDAL TORRESAún no hay calificaciones

- Nilda PerezDocumento292 páginasNilda PerezMaria Estefany OhGenial100% (2)

- Catalogo Estimulador CardiacoDocumento2 páginasCatalogo Estimulador Cardiacojesus isaias solorioAún no hay calificaciones

- Alberto BanduraDocumento22 páginasAlberto BanduraAndrea PerezAún no hay calificaciones

- 1.23 Diseño y Selección de Herramientas de ManoDocumento4 páginas1.23 Diseño y Selección de Herramientas de ManoBrandon CortesAún no hay calificaciones

- Ecología y EcosistemasDocumento7 páginasEcología y EcosistemasAxel ArathAún no hay calificaciones

- Diseño MetodológicoDocumento5 páginasDiseño MetodológicoEber Huayhua Vargas100% (1)

- MA-002 - TRANSFIX User Guide - Rev 3.0 (6) .En - EsDocumento28 páginasMA-002 - TRANSFIX User Guide - Rev 3.0 (6) .En - EsMac FloresAún no hay calificaciones

- 35L/40L/45L/50L-7A: Carretillas Elevadoras GLP HyundaiDocumento12 páginas35L/40L/45L/50L-7A: Carretillas Elevadoras GLP HyundaiSara Sarmiento Echeverry100% (1)

- Gratitud Prédica 31 DiciembreDocumento5 páginasGratitud Prédica 31 DiciembreJorge Leyva100% (1)

- NeumoniaDocumento47 páginasNeumoniainmo inmoAún no hay calificaciones

- Lactancia en Niños Con Condiciones EspecialesDocumento52 páginasLactancia en Niños Con Condiciones EspecialesLynda Huaman DiazAún no hay calificaciones

- Puerperio NormalDocumento32 páginasPuerperio NormalSleither Garcia86% (7)

- Esquema Caracteristicas de VertebradosDocumento1 páginaEsquema Caracteristicas de VertebradosBeatriz LoboAún no hay calificaciones

- Tests Bioetica PDFDocumento11 páginasTests Bioetica PDFLucía de la Fuente GranadosAún no hay calificaciones

- Declaración Jurada COVID CEVADocumento2 páginasDeclaración Jurada COVID CEVALuis DAAún no hay calificaciones

- Analisis Financiero Actividad 7Documento9 páginasAnalisis Financiero Actividad 7Dainer GomezAún no hay calificaciones

- FitoesterolesDocumento26 páginasFitoesterolesVentocilla Castillo ItachiAún no hay calificaciones

- Las Terapias Del Desarrollo PersonalDocumento107 páginasLas Terapias Del Desarrollo PersonalLizLujan100% (1)

- 20 Alimentos AntienvejecimientoDocumento21 páginas20 Alimentos AntienvejecimientoitaloAún no hay calificaciones

- Sistema de Encendido Motor RotativoDocumento6 páginasSistema de Encendido Motor RotativoLuis Laguna RuizAún no hay calificaciones

- Sesion 8 Cocina Regional Diplomado 6 M 32Documento6 páginasSesion 8 Cocina Regional Diplomado 6 M 32chaloAún no hay calificaciones

- Estudio de Impactos AmbientalesDocumento150 páginasEstudio de Impactos Ambientaleslilleyra romeroAún no hay calificaciones

- Relacion Entre El Clima Organnizacional, Satisfacción Laboral y Engagement en Una Empresa de Transporte y Monitoreo de Residuos Sólidos en Lima 2017Documento116 páginasRelacion Entre El Clima Organnizacional, Satisfacción Laboral y Engagement en Una Empresa de Transporte y Monitoreo de Residuos Sólidos en Lima 2017Alexander Carrasco PérezAún no hay calificaciones

- Resiliencia EmocionalDocumento190 páginasResiliencia EmocionalMiguel Carvajal ReyesAún no hay calificaciones

- Portal Marzo 2019 CasDocumento5 páginasPortal Marzo 2019 CasLulocle LulocleAún no hay calificaciones

- Caso Penal 2 Rosa Tercer ParcialDocumento3 páginasCaso Penal 2 Rosa Tercer Parcialymartinez19782003Aún no hay calificaciones