Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Temple A La Llama v2

Cargado por

Jorge Omar OlivaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Temple A La Llama v2

Cargado por

Jorge Omar OlivaCopyright:

Formatos disponibles

Metalografa y Tratamientos Trmicos

XIb

-1

XI.2. Temple a la llama

Es un proceso de tratamiento trmico en el cual la superficie de una aleacin ferrosa templable, es calentada rpidamente por encima de la temperatura de transformacin mediante la aplicacin directa de una llama de alta temperatura o por los productos de combustin de gases, y luego enfriada a una velocidad tal que pueda producir la estructura y dureza deseable. La llama de alta temperatura es obtenida por la combustin de una mezcla de un gas combustible con oxgeno o aire, en distintos tipos de cabezales y picos. Normalmente se puede obtener profundidades de temple de 0.8 a 6.5 mm o ms, dependiendo del gas combustible usado, el diseo del cabezal de combustin, el tiempo de calentamiento, la templabilidad del material, el medio de temple y el mtodo. E1 proceso puede usarse para un temple total de piezas hasta 70 mm. o menos de dimetro, dependiendo de la templabilidad del acero.

XI.2.1. Mtodos de temple a la llama

La versatilidad de los equipos de temple a la llama y el amplio rango de las condiciones de calentamiento que puede obtenerse con los quemadores de gas, permiten una variedad considerable de mtodos; los principales son: 1 Estacionario 2 Progresivo 3 Rotativo 4 Combinacin de progresivo y rotativo La seleccin del mtodo apropiado depende de la forma, el tamao y composicin de la pieza, el rea a ser endurecida, la profundidad de capa requerida y el nmero de piezas a ser endurecidas. En muchas circunstancias, los resultados deseados pueden obtenerse empleando ms de un mtodo, la eleccin depender de los costos comparativos. XI.2.1.1- Mtodo estacionario Se lo ilustra en la fig. XI.16; consiste en el calentamiento localizado en el rea seleccionada con un adecuado cabezal de llama y seguido de un temple. El diseo del cabezal de calentamiento puede ser de uno solo o mltiples orificios, dependiendo de la extensin del rea a calentar. El calentamiento debe estar balanceado para obtener temperatura uniforme en toda el rea elegida. Despus del calentamiento, normalmente las piezas se templan por inmersin o por chorro. Bsicamente, el mtodo estacionario no requiere un equipo elaborado (excepto algunos dispositivos y temporizadores para asegurar la uniformidad del proceso en cada pieza), no obstante la operacin puede automatizarse para el calentamiento y temple posterior. XI.2.1.2. Mtodo progresivo Se ilustra en las Fig. XI.17 y 18; se utiliza para endurecer grandes reas, mayores a lo posible con el mtodo estacionario. En el mtodo progresivo, el cabezal de llama es usualmente del tipo de orificio mltiple, y el cabezal de temple puede estar integrado al de calentamiento o separado de ste. El cabezal de llama calienta progresivamente una banda de rea de profundidad delgada, que es posteriormente templada por la ducha de enfriamiento. El equipo necesario para un temple a la llama por el mtodo progresivo consiste en uno o ms cabezales de llama y de temple montados sobre un carro transportador que se mueve sobre un carril a una velocidad regulada y uniforme (los pantgrafos para corte por llama son adaptables a este tipo de trabajo). Las piezas o los quemadores pueden montarse en una mesada giratoria o torno, ya sea que el cabezal de llama o la pieza realicen el movimiento longitudinal para el temple progresivo. No hay prcticamente lmite para la longitud a ser templada, dependiendo de la longitud del carril sobre el que se mueve el cabezal de llama. La velocidad de movimiento del cabezal de llama sobre la superficie de la pieza, est determinada principalmente por la capacidad de calentamiento de los quemadores, la profundidad de capa requerida, la

Metalografa y Tratamientos Trmicos

XIb

-2

Fig. XI.16: Mtodo estacionario

Fig. XI.17: Mtodo progresivo

Fig. XI.18: Mtodo progresivo

Fig. XI.19: Mtodo rotativo

Fig. XI.20: Mtodo rotativo, calentamiento con rotacin de la pieza

Fig. XI.21: Mtodo rotativo, calentamiento con rotacin del cabezal

composicin y forma de la pieza, el tipo de temple utilizado. Las velocidades de temple varan de 0.8 a 5.0 mm/seg. El medio de temple es usualmente agua a temperatura ambiente, pero pueden utilizarse medios menos severos como agua caliente, o solucin de aceite soluble. XI.2.1.3. Mtodo rotativo Se ilustra en las Fig. XII.19, 20 y 21; se aplica a redondos o piezas semiredondas tales como ruedas, levas o engranajes pequeos. En su forma ms simple, el mtodo emplea un mecanismo para rotacin de la pieza ya sea en plano horizontal o vertical, mientras la superficie est siendo calentada por un cabezal de llama. Se emplean uno o ms cabezales de llama, enfriados con agua, iguales en ancho a la zona a ser calentada. No es tan importante la velocidad de rotacin, siempre que se obtenga uniformidad de temperatura en la superficie calentada. Posteriormente a que la superficie alcanza la temperatura deseada, se corta la llama y la pieza se separa del dispositivo y se templa por inmersin o por chorro o por combinacin de ambos. Este mtodo es particularmente adaptable para la automatizacin y es posible, por ejemplo, templar al mismo tiempo todas las levas de un rbol de levas. En contraste con el mtodo progresivo, en el cual se utiliza normalmente acetileno (a causa de su alta temperatura de llama y rpida velocidad de calentamiento), se pueden obtener excelentes resultados usando gas natural, propano o gas manufacturado. La eleccin del gas combustible depende de la forma, tamao y composicin de la pieza, de la profundidad de temple y del costo relativo y disponibilidad del gas combustible.

Metalografa y Tratamientos Trmicos

XIb

-3

En el mtodo rotativo se puede utilizar una amplia gama de medios de temple. Dado que la llama se retira de la pieza antes de templar es posible el uso de aceite de temple si se utiliza inmersin; pero en el temple por chorro normalmente se usa agua o soluciones de aceite soluble. El ancho del cabezal de llama determinar aproximadamente el ancho de la zona a templar, pero generalmente se necesita que un 30 a 40 % de la longitud de la circunferencia est cubierta por la llama en todo momento del calentamiento para lograr profundidad y uniformidad de temple correcto. XI.2.1.4. Mtodo combinado de progresivo y rotativo Se muestra en las Fig. XI.22 y 23; este mtodo combina los procesos progresivo y rotativo para el temple de piezas largas tales como ejes, rodillos y tubos. La pieza rota y se mueve longitudinal atravesando los cabezales de calentamiento desde un extremo hasta el otro. Slo una banda circunferencial es calentada progresivamente a medida que la pieza se traslada a travs de los cabezales de un extremo a otro. E1 enfriamiento se produce inmediatamente, en forma de ducha proveniente de un anillo de temple que puede estar ya sea formando una parte integral del cabezal de calentamiento o como un anillo separado. Este mtodo provee un medio para templar grandes superficies con relativamente bajos caudales de gas, con equipos que pueden adaptarse a diversos dimetros y longitudes de piezas.

Fig. XI.22: Mtodo combinado, con ducha incorporada al cabezal

Fig. XI.23: Mtodo combinado, con ducha separada

XI.2.2. Gases combustibles

En temple a la llama se utilizan diferentes gases. La seleccin para una aplicacin dada, deber basarse en la velocidad de calentamiento requerida, el costo del gas como as tambin el del equipo y su mantenimiento. Un parmetro muy til para relacionar la velocidad de calentamiento de diferentes gases con el oxgeno, es la "intensidad de combustin. Esto es el producto de la velocidad normal de quemado de la llama por el calor de combustin neto de la mezcla de oxgeno y gas combustible. El conocimiento de estos dos parmetros y la temperatura de la llama, permiten seleccionar el gas combustible ms adecuado para alguna especfica velocidad de temple y profundidad de capa. Los gases combustibles comerciales de mayor uso estn ordenados en funcin de la intensidad de combustin en el siguiente orden: acetileno, MAPP (acetogen1), propano, gas natural (metano) y gases manufacturados. Las propiedades de estos gases se detallan en la tabla XIb.1 XI.2.2.1. Profundidad de calentamiento: las profundidades del temple pequeas (menos de 3 mm) se pueden lograr slo con mezclas de oxgeno-gas combustible; la alta temperatura de llama lograda con estas mezclas, proveen la rpida transferencia de calor necesaria para alcanzar la profundidad efectiva. Profundidades de temple mayores permiten el uso de mezclas de aire-gas combustible adems de la mencionada arriba. Las mezclas de oxgeno-gas combustible localizan el calor pero debe tenerse cuidado de no producir un sobre calentamiento en la superficie durante el tiempo de calentamiento cuando se desea profundizar el

1

El acetogen es un gas inflamable, incoloro, con un ligero olor en altas concentraciones. Gas Combustible alternativo que produce velocidades intermedias de soldaduras entre propano y acetileno, de igual forma su temperatura de llama es inferior que el acetileno y mayor que el propano.

Metalografa y Tratamientos Trmicos

XIb

-4

temple. Las mezclas de aire-gas combustible con su menor velocidad para la transferencia de calor (menor temperatura de llama), minimiza o elimina el sobrecalentamiento superficial pero generalmente extiende la profundidad de calentamiento ms all de los lmites deseados. Por esta razn, los temples a la llama con aire-gas combustible estn generalmente limitados a aceros de baja templabilidad, de esta manera la profundidad de temple est controlada ms por el temple que por el calentamiento. La mayor profundidad que se obtiene con las mezclas aire-gas combustible, tambin puede provocar una mayor distorsin en la pieza, de all que hay que tener en consideracin los factores de tamao, forma y profundidad de temple requeridos para seleccionar la mezcla adecuada para el calentamiento. XI.2.2.2. Consumo de gas. Tiempo y velocidad: el consumo de gas vara con el espesor de la capa que se desea obtener; incrementando o reduciendo la profundidad de temple se incrementar o reducir la cantidad de gas usado. Cuanto mayor es el espesor de las piezas, mayor ser el consumo de gas debido al efecto de enfriamiento producido por la masa interna. Para lograr la ventaja de la mxima temperatura de llama de la mezcla oxgeno-gas combustible, la distancia desde el extremo del cono interno de la llama a la pieza debera ser de 1,5 mm. La velocidad del cabezal de llama en el mtodo progresivo, como as tambin el tiempo de calentamiento para los mtodos estacionarios y rotativos, varan con el espesor de capa deseada y la capacidad del cabezal. La velocidad de los mtodos progresivos y combinados, vara usualmente entre 0,8 y 5 mm/seg., aunque para piezas muy delgadas puede requerir velocidad de 40 mm/seg. para evitar sobrecalentamiento o quemado. Las relaciones de tiempo-temperatura-profundidad para varios gases combustibles se muestran en las Fig. 24, 25 y 26 para los mtodos estacionarios, rotativos y progresivos.

Fig. 24: Curvas Tiempo-TemperaturaProfundidad, para Mtodo Estacionario

Fig. 25: Curvas Tiempo-TemperaturaProfundidad, para Mtodo Rotatorio

Fig. 26: Curvas TiempoTemperatura-Profundidad, para Mtodo Progresivo

La Fig. 24, correspondiente al mtodo estacionario fue obtenida analticamente considerando la transferencia de calor en tres dimensiones desde el centro de calentamiento de una superficie de apoyo de un balancn. Los clculos se basan en fuentes de calor de diferentes potencias que varan con la intensidad de combustin de los gases considerados (acetileno, propano y gas natural). Debe entenderse que la potencia de la fuente de calor tambin se ve afectada por varios factores como: tamao del pico, distancia del pico a la pieza, el flujo total de gas y la relacin oxgeno-gas combustible, de all que las curvas indican una tendencia en la relacin tiempo-temperatura-profundidad antes que proveer valores operacionales estrictos. Las curvas de relacin tiempo-temperatura-profundidad para el mtodo rotativo, mostrado en la Fig. 25 fueron obtenidas analticamente considerando que la transferencia de calor fluye hacia el interior desde la superficie exterior de un cuerpo cilndrico calentado uniformemente desde una fuente de calor. Adems se presumi que la temperatura en el eje central no debera elevarse apreciablemente durante un calentamiento realizado de tal forma que asegurara temperatura uniforme en la superficie. Las curvas del mtodo progresivo que muestra la Fig. 26, tambin fueron obtenidas analticamente considerando la transferencia de calor dentro del cuerpo desde una fuente lineal movindose a lo largo del lado plano del cuerpo. El tiempo puede relacionarse con la velocidad siempre que se conozca el ancho de la zona de llama. Por ejemplo, una zona de llama de 25 mm de ancho pasar sobre un punto de la pieza en 15 seg. si la velocidad de carrera del cabezal de calentamiento es de 100 mm./min (l,7 mm/seg). Este ancho de llama indica la probabilidad de un cabezal multihilera de picos y, si la fuente de calor es todo lo potente que

Metalografa y Tratamientos Trmicos

XIb

-5

se presume en el clculo de las curvas, sin duda daar la superficie del acero, consecuentemente debera usarse una mayor velocidad de carrera; por ejemplo, 150 mm/min calentara un punto de la pieza en 10 seg. resultando en una profundidad de temple de alrededor de 2,5 mm. El rpido decrecimiento de la temperatura a elevados valores de tiempo es debido al efecto de temple de la masa, el cual en la prctica se aumenta por la ducha de agua u otro medio de temple.

XI.2.3. Quemadores y equipo auxiliar

Los quemadores son los componentes bsicos de todos los mtodos de temple a la llama. Varan en su diseo, segn se utilicen en mezcla de gas-oxgeno o de gas-aire. La temperatura de llama obtenida por la combustin de gas-oxgeno alcanza a 2500o C o ms; la transferencia de calor es producida por el impacto directo de la llama sobre la superficie de la pieza. Por esta razn los quemadores oxi-gas, son llamados comnmente cabezales de llama. Las temperaturas de llama obtenidas con mezclas gas-aire son considerablemente menores (1800 C ms) y la transferencia de calor es debido al impacto de productos gaseosos de combustin de alta velocidad (no llama directa) o por la radiacin de una superficie refractaria incandescente. XI.2.3.1. Cabezales de llama para oxgeno-gas: La temperatura de la llama de las mezclas oxgeno-gas es superior a la que pueden resistir los materiales refractarios y metlicos, por ello los cabezales de llama estn diseados de tal manera que provean un modelo de llama que evita todo calentamiento directo sobre sus partes metlicas. Generalmente el cabezal de llama consiste de un tubo o una cmara con orificio o mltiples orificios maquinados dentro de sta. El n y distribucin de estos orificios dependen del rea requerida de calentamiento. Los cabezales de llama para el uso con mezcla de oxgeno-gas se muestran en la Fig. 27; los picos pueden ser de tipo roscado o de inserto, como se observa en la misma figura. La potencia del calentamiento del cabezal est gobernada por el nmero y tamao de los orificios, cuando todos los otros factores son iguales. El tamao de los orificios tiene un rango en dimetro de 0,6 a 1,7 mm. Las partes integrales de un cabezal de llama son la cmara mezcladora y el tubo mezclador donde el oxgeno y el gas combustible se homogenizan y fluyen a travs de los orificios. La capacidad de la cmara y del tubo mezclador debe estar de acuerdo con el tamao y nmero de orificios, si el mezclador es muy pequeo puede hacer retroceder la llama y si es muy grande no funcionar eficientemente.

Fig. 28: Quemador tipo radiante, para mezcla aire-gas

Fig. 27: Cabezales de llama para mezclas oxgeno-gas

Fig. 29: Quemador tipo radiante para dientes de engranajes

Metalografa y Tratamientos Trmicos

XIb

-6

Para asegurar una velocidad idntica de los gases mezclados en los orificios, es una prctica comn disear un cabezal con bafles agujereados a travs de los cuales deben pasar los gases antes de ser quemados. Los cabezales de mltiples orificios se deben enfriar con camisa de agua debido a que la elevada temperatura que se desarrolla alrededor de la llama podra causar un temprano deterioro. XI.2.3.3. Quemadores para aire-gas combustible: Estos quemadores desarrollan una temperatura de llama menor que la compatible con los materiales refractarios disponibles. Incorporan recubrimientos de refractarios resistentes al calor, generalmente de tipo radiante o de tipo de conveccin de alta velocidad. Quemador de tipo radiante: Se ilustra en la Fig. 28. Es esencialmente una copa refractaria contenida en una proteccin metlica. La premezcla de aire y gas es suministrada a travs de una caera a la parte inferior del quemador donde se encuentra un pico de cermica moldeada, que est roscado a la caera. Con numerosas ranuras angostas moldeadas en la periferia, el pico funciona esencialmente como un distribuidor de calor de un quemador de paso mltiple. Pequeas llamas baan la superficie interior de la copa hacindola altamente incandescente para una rpida transferencia de calor por radiacin. A causa de que la combustin es completada dentro de la copa, el quemador puede posicionarse muy cerca de la pieza sin que se produzca impacto de llama. El quemador radiante standard empleado en el tratamiento de temple a la llama de los dientes de engranajes grandes, es de una hilera de quemadores distribuidos en forma de anillo que lo rodea para cubrir enteramente la superficie a ser templada. (Fig. 29) Quemador de conveccin de alta velocidad: Es bsicamente un horno en miniatura con recubrimiento refractario, en el cual el calor es suministrado a una velocidad tan alta como 10.000 Cal/m3.seg. La premezcla de aire-gas es provista por una caera y fluye a travs de los orificios de una placa cermica. El diseo del quemador es tal que los gases quemados calientan el recubrimiento refractario hasta una temperatura cercana a la de llama terica, esto permite un precalentamiento de los gases reactantes y acelera la combustin. De esta manera, los gases calientes a aprox. 1650 C son descargados a travs de una ranura restringida para impactar en la pieza a velocidades hasta 760 m/seg., como se muestra en la Fig. 30. El quemador es adaptado para el calentamiento localizado de piezas en operaciones de temple a la llama por mtodo rotativo. Las Fig. 31 y 32 muestran una aplicacin para el temple de los dientes de engranaje de poco espesor.

Fig. 30: Quemador de conveccin de alta velocidad

Fig. 31: Quemador de conveccin de alta velocidad adaptado para el mtodo rotativo

Fig. 32: Temple de dientes de engranaje

XI.2.4. Procedimiento de operacin y control

El xito del temple a la llama depende del cuidado de la puesta a punto; las principales variables de operacin son: l) Distancia del cono interno de la llama oxgeno-gas combustible a la superficie de la pieza o la distancia del quemador aire-gas combustible a la pieza. 2) Presin de los gases y sus relaciones. 3) Velocidad de recorrido del cabezal de llama o de la pieza. 4) Tipo, volumen y aplicacin del temple. Estas variables deben controlarse cuidadosamente para lograr que se repita la dureza superficial y la profundidad de temple. Se deben realizar pruebas preliminares de calentamiento de una pieza y despus de su control metalrgico efectuar el proceso en forma productiva.

Metalografa y Tratamientos Trmicos

XIb

-7

El control de una pieza templada a la llama involucra normalmente determinar el valor de la dureza superficial y la profundidad de temple. El control de la dureza exterior puede ser un ensayo no destructivo, pero la profundidad de temple generalmente hace necesario efectuar un corte de la pieza para verificarlo (excepto en caso de calentamiento estacionario de piezas de poco espesor, como dientes de engranajes, donde la profundidad puede observarse sin destruirlas, por lo tanto, siempre debe templarse otra pieza con el mismo material y dimensiones, en iguales condiciones de calentamiento, para efectuar los controles internos de dureza y estructura metalogrfica. Con este concepto, los controles generales para el anlisis metalrgico de una pieza templada a la llama son: a) Control de la dureza en la superficie: normalmente por el mtodo Rockwell C, o superficial si la capa es poco profunda. b) Control de la profundidad de temple: en una seccin transversal se determina dureza o microdureza en gradiente, de esta manera es posible graficar la profundidad de capa. Un examen microscpico es muy til para determinar las componentes de una capa templada. c) Homogeneidad superficial de la zona templada: la superficie endurecida de cualquier rea templada a la llama, puede ser determinada por un ligero arenado del rea, con arena fina. La porcin endurecida de la superficie quedar menos afectada que las reas no templadas por la accin de corte de la arena. Este mtodo tambin sirve para determinar puntos blandos por falta de uniformidad de calentamiento. Otro procedimiento para determinar el rea templada es atacando la superficie con solucin de cido ntrico al 10%. El rea endurecida aparecer ms oscura que las zonas no templadas.

XI.2.5 Fallas de los temples a la llama

Baja dureza: incorrecta potencia de los quemadores, excesivo tiempo entre calentamiento y enfriamiento, baja severidad de temple. Baja profundidad de temple: poco tiempo de calentamiento, bajo tiempo entre calentamiento y enfriamiento. Alta profundidad de temple: excesivo tiempo de calentamiento y/o entre calentamiento y temple, poca potencia de los quemadores que aumenta la profundidad a causa de la lentitud de calentamiento. Fisuras de temple: sobrecalentamiento en la superficie por mala regulacin de la potencia, de los quemadores o de la distancia de stos a la pieza, sobrecalentamiento localizado por excesivo tiempo, elevada severidad de temple para la calidad del acero utilizado.

XI.2.6. Seleccin del material

Las aplicaciones de los temples a la llama estn limitadas a los aceros templables y fundiciones de hierro. Aceros al carbono: los aceros entre 0.37 a 0.55% C, son los ms ampliamente usados en las aplicaciones de temple a la llama. Pueden utilizarse para el temple selectivo de pequeos engranajes, ejes y otras piezas de pequea seccin si se requiere templarlos uniformemente en toda la seccin. En piezas de mayor tamao, son aptos para profundidades de temple de 0.8 a 6.2 mm. Aceros aleados: su uso se justifica solamente cuando a) se necesita una alta resistencia de ncleo, en cuyo caso, se templa primero totalmente y luego se efecta el temple a la llama de la zona que se desea mayor resistencia. Tambin cuando se desea una mayor profundidad de temple. b) Por la masa o forma de la pieza que requiera restricciones en la distorsin, o peligro de fisuras si se templa en agua, como en el caso de los aceros al carbono. Los aceros aleados ms comunes utilizados en el temple a la llama son los: SAE 4135, 4140, 8640, 8642 y 4340. Fundiciones de hierro: Las fundiciones grises, nodulares o maleable perltica que tengan contenido de C combinado de 0.35 a 0.80 % pueden ser endurecidas a la llama. Las fundiciones que tengan menos de 0.35 % C combinado no respondern adecuadamente a causa de la incapacidad de la austenita a disolver grafito durante el corto calentamiento que ocurre en el proceso de temple a la llama. El temple a la llama de estas fundiciones produce valores tpicos de dureza de alrededor de HRc 40. Las fundiciones que tienen ms de 0.80 % C, son difciles de templar a la llama por su inherente fragilidad y susceptibilidad a fisurarse cuando se templan rpidamente.

Metalografa y Tratamientos Trmicos

XIb

-8

El bajo punto de fusin y la presencia de grafito en la microestructura, incrementan la tendencia al "quemado" o tambin alguna fusin localizada durante el calentamiento con llama, por ello deben extremarse los cuidados para reducir el tiempo de calentamiento, como as tambin la distancia del cono interno de la llama no deber ser demasiado pequea. Quizs el factor ms significativo en la respuesta de la fundicin de hierro al temple a la llama, sea la microestructura previa de la misma.

Metalografa y Tratamientos Trmicos

XIb

-9

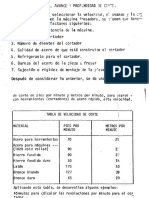

GAS

CALOR DE COMBUSTION (Cal/m3)

Tabla 1 TEMPERATURA DE LA LLAMA PROPORCION CALOR DE (C) DE LA MEZCLA COMBUSTION VELOCIDAD DE CON CO2 DE LA MEZCLA QUEMADO CON OXIGENO CON AIRE 3 (O2-fuel) (Cal/m ) (m/seg)

INTENSIDAD DE COMBUSTION (Cal/m2 seg)

ACETILENO

12750

3100

2320

1:1

6370

6,4

40770

MAPP (METILACETILENO Y PROPADIENO)

21400

2930

3,5:1

4750

4,7

22330

GAS NATURAL (METANO)

8900

2700

1870

1,7:1

3240

3,3

10690

PROPANO

22420

2640

1920

4,0:1

4480

3,6

16130

GAS DE CIUDAD (destilacin seca de hulla o

carbn de piedra)

2670 a 8000

2530

1986

DEPENDE DE LA COMPOSICION 0,5-1 1730 11,0 19030

HIDROGENO

2590

También podría gustarte

- Acero D2Documento2 páginasAcero D2Daniel Quijada LucarioAún no hay calificaciones

- Acero Sisa p20Documento2 páginasAcero Sisa p20Jose_Andres_So_3041Aún no hay calificaciones

- Descarburación de Oxígeno Al Vacío (Vod) y AodDocumento19 páginasDescarburación de Oxígeno Al Vacío (Vod) y AodJohn DuarteAún no hay calificaciones

- Proceso de Diseno Norton PDFDocumento7 páginasProceso de Diseno Norton PDFEmoji VesanicoAún no hay calificaciones

- Práctica 9 Proceso de Fundición PDFDocumento8 páginasPráctica 9 Proceso de Fundición PDFJaime MontielAún no hay calificaciones

- Guiatp 1-2 Año 2020Documento60 páginasGuiatp 1-2 Año 2020Rodrigo AndreaniAún no hay calificaciones

- Extrusion de Barras CuadradasDocumento33 páginasExtrusion de Barras CuadradasPatrickGustavoSuyoMarinAún no hay calificaciones

- Aluminio 3104-H19Documento2 páginasAluminio 3104-H19AloixAún no hay calificaciones

- Solidificación de Aleaciones de Solución SólidaDocumento25 páginasSolidificación de Aleaciones de Solución SólidaminoruxdAún no hay calificaciones

- Proceso de Mecanizado de TrefiladoDocumento15 páginasProceso de Mecanizado de TrefiladoLuisDavidSamoCastilloAún no hay calificaciones

- Practica de Matlab Diseño de Controladores UmssDocumento14 páginasPractica de Matlab Diseño de Controladores UmssmarrAún no hay calificaciones

- Trabajo Practico #3 - Accesorios y Equipos Auxiliares para CalderasDocumento16 páginasTrabajo Practico #3 - Accesorios y Equipos Auxiliares para CalderasTony SzwarcAún no hay calificaciones

- Embutido de MetalesDocumento20 páginasEmbutido de MetalesIvan Barba100% (1)

- Guía de FundiciónDocumento19 páginasGuía de FundiciónEliasdj F LeslieAún no hay calificaciones

- El Funcionamiento Del Horno de Inducción PartesDocumento12 páginasEl Funcionamiento Del Horno de Inducción PartesPool ChavaAún no hay calificaciones

- SEGUNDA PRACTICA DE TE301VirtualDocumento1 páginaSEGUNDA PRACTICA DE TE301VirtualKATHERINE IRIS ORTIZ DE LA CRUZAún no hay calificaciones

- Diseño de Molde para Fundicion de La Caja ReductoraDocumento20 páginasDiseño de Molde para Fundicion de La Caja ReductoraDaniel Flores CruzAún no hay calificaciones

- 11.33 y 11.53Documento1 página11.33 y 11.53AleAún no hay calificaciones

- PreguntasDocumento7 páginasPreguntasDaniel CedeñoAún no hay calificaciones

- Temple Por InducciónDocumento9 páginasTemple Por Inducciónjoe 8100% (1)

- Examen 10%Documento4 páginasExamen 10%Luis Jose Duarte BohorquezAún no hay calificaciones

- Laboratorio 5 Aisi 1035 y D6Documento14 páginasLaboratorio 5 Aisi 1035 y D6Daniel LoyolaAún no hay calificaciones

- SISTEMA de Lubricación CentralizadaDocumento5 páginasSISTEMA de Lubricación CentralizadaGeovanny Contreras CasadoAún no hay calificaciones

- Diagrama 2 Procesos de Deformacion VolumetricaDocumento14 páginasDiagrama 2 Procesos de Deformacion VolumetricaLiz LopezAún no hay calificaciones

- Historia de La SoldaduraDocumento13 páginasHistoria de La SoldaduraЕнисей РозыAún no hay calificaciones

- Estructura de Los PolimerosDocumento34 páginasEstructura de Los PolimerosMariaQuispe100% (4)

- Cepillado de CodoDocumento9 páginasCepillado de CodoFernando MercedesAún no hay calificaciones

- Equipos para Ensayo de Traccion-MelvinDocumento12 páginasEquipos para Ensayo de Traccion-MelvinMel James RMAún no hay calificaciones

- Grasas SKFDocumento4 páginasGrasas SKFJeefAún no hay calificaciones

- Trabajo de Metal en CalienteDocumento89 páginasTrabajo de Metal en CalienteMaryAún no hay calificaciones

- Ensayo de DurezaDocumento11 páginasEnsayo de DurezaMario JoelAún no hay calificaciones

- Horno de Afino EléctricoDocumento3 páginasHorno de Afino EléctricoKevin Jose Alvarado PoloAún no hay calificaciones

- Velocidad Avance y Profundidad de CorteDocumento3 páginasVelocidad Avance y Profundidad de Corterojelio garciaAún no hay calificaciones

- Muelles o Resortes Helicoidales-MaterialesDocumento12 páginasMuelles o Resortes Helicoidales-MaterialesLuciano Martinez100% (1)

- CEPILLADORADocumento6 páginasCEPILLADORAJhonattan Ortiz MalcaAún no hay calificaciones

- Instalaciones Mecánicas, Clase 1, Parte 1 Fac Ing-UsacDocumento31 páginasInstalaciones Mecánicas, Clase 1, Parte 1 Fac Ing-UsacMario PosadasAún no hay calificaciones

- Monografía de RoblonadoDocumento9 páginasMonografía de RoblonadoBruno Marsilli SpinelliAún no hay calificaciones

- Avance de Informe TarracoDocumento7 páginasAvance de Informe TarracoJohanna AlfaroAún no hay calificaciones

- Maquina PunzonadoraV1Documento20 páginasMaquina PunzonadoraV1GJ VargasAún no hay calificaciones

- Ensayo de FlexionDocumento7 páginasEnsayo de FlexionJhony Alfredo Vanegas ArizaAún no hay calificaciones

- Moledora ManualDocumento14 páginasMoledora ManualWillian CcahuanihanccoAún no hay calificaciones

- FORJADO - MonografiaDocumento16 páginasFORJADO - MonografiaDelia Araoz Quiroz0% (1)

- Roscado Externo en TornoDocumento16 páginasRoscado Externo en TornoFideito PereiraAún no hay calificaciones

- Guía Del Ensayo de Torsión Sección LlenaDocumento13 páginasGuía Del Ensayo de Torsión Sección LlenaAlex Villacis HidalgoAún no hay calificaciones

- Trabajo Programacion LinealDocumento5 páginasTrabajo Programacion LinealCarlos IgnacioAún no hay calificaciones

- Teoria RoladorasDocumento12 páginasTeoria RoladorasalexherreracristinaAún no hay calificaciones

- Informe de Laboratorio de SoldaduraDocumento1 páginaInforme de Laboratorio de SoldaduraBryan Michael Calva CuevaAún no hay calificaciones

- Aleaciones de Aluminio - Catalogo - PDF - Libro - Alu-Stock - LA4 - Cap11 - AleacionesDocumento102 páginasAleaciones de Aluminio - Catalogo - PDF - Libro - Alu-Stock - LA4 - Cap11 - Aleacionesmarher10% (1)

- Exposición de MaterialesDocumento10 páginasExposición de Materialesvaleria paola tapia martinezAún no hay calificaciones

- Endurecimiento Por FlamaDocumento8 páginasEndurecimiento Por FlamaEduardo VilchezAún no hay calificaciones

- Hornos y CalderasDocumento9 páginasHornos y CalderasCastillo FidelAún no hay calificaciones

- Intro Ducci OnDocumento18 páginasIntro Ducci Onkop193Aún no hay calificaciones

- SobrecalentadoresDocumento30 páginasSobrecalentadoresLuis Enrique Martinez CarvajalAún no hay calificaciones

- Aceites para Transferencia TermicaDocumento20 páginasAceites para Transferencia TermicaIsabel NoemiAún no hay calificaciones

- Calculo de Hornos. ResumenDocumento12 páginasCalculo de Hornos. ResumenWilliam AdonAún no hay calificaciones

- Definicià N Del Tren de MuestreoDocumento23 páginasDefinicià N Del Tren de MuestreoIvan J. Iparraguirre Medina100% (1)

- 3ra Clase Turbinas de Gas y VaporDocumento17 páginas3ra Clase Turbinas de Gas y VaporEstefany Yauri YupanquiAún no hay calificaciones

- Temple Por FlamaDocumento9 páginasTemple Por FlamaCristhian SerranoAún no hay calificaciones

- Motor Stirling PartesDocumento11 páginasMotor Stirling PartesAlonso YapoAún no hay calificaciones

- Diseño de HornosDocumento3 páginasDiseño de HornosAnonymous hHSPMvsGdAún no hay calificaciones

- Protección Contra IncendiosDocumento6 páginasProtección Contra IncendiosOctavio CarbajalAún no hay calificaciones

- Trabajo de Vapor de AguaDocumento21 páginasTrabajo de Vapor de AguaRuben Alvarez VenturaAún no hay calificaciones

- Examen de Seguridad IndustrialDocumento11 páginasExamen de Seguridad IndustrialEdilberto Cruz Fuentes89% (35)

- Planificación y Gestión de Transporte TerrestreDocumento10 páginasPlanificación y Gestión de Transporte TerrestreByronDanielAún no hay calificaciones

- UD 9.1 - Instalaciones de Protección Contra Incendios - Teoría 12-04-2015Documento39 páginasUD 9.1 - Instalaciones de Protección Contra Incendios - Teoría 12-04-2015JESÚS-JERÓNIMO NEPI BATAPAAún no hay calificaciones

- Manual Práctico de La CombustiónDocumento565 páginasManual Práctico de La CombustiónMariano carrero0% (1)

- Informe - Fundamentos de Evaluacion de Yacimientos - Unidad IDocumento9 páginasInforme - Fundamentos de Evaluacion de Yacimientos - Unidad IGerardo MarquezAún no hay calificaciones

- 8.1 Plan de Manejo de Residuos PeligrososDocumento6 páginas8.1 Plan de Manejo de Residuos PeligrososYasnaNavarroAún no hay calificaciones

- Planeacion 9 Bloque 4Documento1 páginaPlaneacion 9 Bloque 4Gabriela SilvaAún no hay calificaciones

- Webinar - Hiperbaric & R. STAHLDocumento52 páginasWebinar - Hiperbaric & R. STAHLManuel PousaAún no hay calificaciones

- Generador de Hidrógeno A Partir de Hidróxido de Sodio y AluminioDocumento17 páginasGenerador de Hidrógeno A Partir de Hidróxido de Sodio y AluminioEdwin Pachacuti ApazaAún no hay calificaciones

- U2 - Instalaciones Eléctricas - v2021Documento181 páginasU2 - Instalaciones Eléctricas - v2021Leandro ArchivoAún no hay calificaciones

- 05 Fecyt 1772 TesisDocumento170 páginas05 Fecyt 1772 TesisAndrés IzaAún no hay calificaciones

- 350.062-2metodo de Ensayo para Extintores Clase BDocumento15 páginas350.062-2metodo de Ensayo para Extintores Clase BCapCbpAdolfoKingLeoaneAún no hay calificaciones

- MANUAL SECURITAS Area Instrumental La Proteccion Contra Incendios PDFDocumento116 páginasMANUAL SECURITAS Area Instrumental La Proteccion Contra Incendios PDFAlejandro Yugueros100% (2)

- ExperimentosDocumento19 páginasExperimentosJasmy Jas100% (1)

- Matriz de Compatibilidad QuimicaDocumento6 páginasMatriz de Compatibilidad QuimicaJaime Manuel Castro PachecoAún no hay calificaciones

- Rhodoccus OpacusDocumento7 páginasRhodoccus OpacusAlexandra BernableAún no hay calificaciones

- ¿Por Qué El Agua Apaga El Fuego?Documento5 páginas¿Por Qué El Agua Apaga El Fuego?eivarextintoresAún no hay calificaciones

- Dew Point HidrocarburosDocumento25 páginasDew Point HidrocarburosAndrés Felipe GarcíaAún no hay calificaciones

- 8.1 Fuentes de EnergíaDocumento4 páginas8.1 Fuentes de EnergíaJose ArcosAún no hay calificaciones

- 2022-03 Estudio de Carga de Fuego - CONEAUDocumento12 páginas2022-03 Estudio de Carga de Fuego - CONEAUDimar LicenciaturaAún no hay calificaciones

- Trabajo Final de Quimica y Su Ensenianza CombustiblesvlaemickDocumento39 páginasTrabajo Final de Quimica y Su Ensenianza CombustiblesvlaemickElioGustavoCordobaAún no hay calificaciones

- Nag 200 (Nueva)Documento173 páginasNag 200 (Nueva)Marcelo J. RamosAún no hay calificaciones

- REFINACIONDocumento10 páginasREFINACIONAlejandra Alarcon SuarezAún no hay calificaciones

- Balance Energetico HornoDocumento47 páginasBalance Energetico HornoBEATRIZ ALEXANDRA CCASANI HUARCAAún no hay calificaciones

- Recursos No Renovables en MexicoDocumento19 páginasRecursos No Renovables en MexicoEdgar del Bosque50% (2)

- Cuadro Comparativo ContaminantesDocumento5 páginasCuadro Comparativo ContaminantesAlexandra NaranjoAún no hay calificaciones

- Estudio de Riesgos PucallpaDocumento72 páginasEstudio de Riesgos PucallpaErnesto SamameAún no hay calificaciones