100% encontró este documento útil (1 voto)

2K vistas28 páginasActividad 6.simulacion Virtual Plant

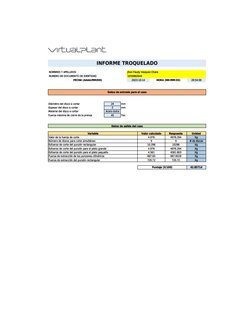

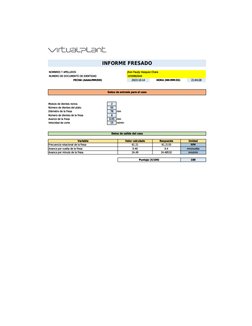

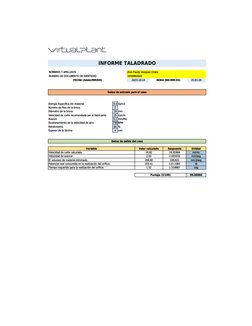

Este documento describe un ejercicio de mecanizado de materiales que involucra el troquelado de un plato para una bicicleta MTB y el embutido de una cubrecadenas. Explica cómo calcular la fuerza de corte requerida para troquelar un disco de acero y el número de discos que pueden cortarse simultáneamente. Luego, presenta un cuestionario con preguntas sobre los valores de fuerza de corte, número de discos y esfuerzos de corte de los punzones involucrados. Finalmente, valida las respuestas al cuestion

Cargado por

los vasquezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

2K vistas28 páginasActividad 6.simulacion Virtual Plant

Este documento describe un ejercicio de mecanizado de materiales que involucra el troquelado de un plato para una bicicleta MTB y el embutido de una cubrecadenas. Explica cómo calcular la fuerza de corte requerida para troquelar un disco de acero y el número de discos que pueden cortarse simultáneamente. Luego, presenta un cuestionario con preguntas sobre los valores de fuerza de corte, número de discos y esfuerzos de corte de los punzones involucrados. Finalmente, valida las respuestas al cuestion

Cargado por

los vasquezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd