Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Descripciones Tratamientos Térmicos

Cargado por

abigailaxeldomielTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Descripciones Tratamientos Térmicos

Cargado por

abigailaxeldomielCopyright:

Formatos disponibles

Descripciones tratamientos térmicos

El tratamiento térmico en el material es uno de los pasos fundamentales para que pueda

alcanzar las propiedades mecánicas para las cuales está creado. Este tipo de procesos

consisten en el calentamiento y enfriamiento de un metal en su estado sólido para

cambiar sus propiedades físicas. Con el tratamiento térmico adecuado se pueden reducir

los esfuerzos internos, el tamaño del grano, incrementar la tenacidad o producir una

superficie dura con un interior dúctil. La clave de los tratamientos térmicos consiste en las

reacciones que se producen en el material, tanto en los aceros como en las aleaciones no

férreas, y ocurren durante el proceso de calentamiento y enfriamiento de las piezas, con

unas pautas o tiempos establecidos.

Para conocer a qué temperatura debe elevarse el metal para que se reciba un tratamiento

térmico es recomendable contar con los diagramas de cambio de fases como el del hierro-

carbono. En este tipo de diagramas se especifican las temperaturas en las que suceden los

cambios de fase (cambios de estructura cristalina), dependiendo de los materiales

diluidos.

Los tratamientos térmicos han adquirido gran importancia en la industria en general, ya

que con las constantes innovaciones se van requiriendo metales con mayores resistencias

tanto al desgaste como a la tensión. Los principales tratamientos térmicos son:

Temple: Su finalidad es aumentar la dureza y la resistencia del acero. Para ello, se

calienta el acero a una temperatura ligeramente más elevada que la crítica

superior Ac (entre 900-950 °C) y se enfría luego más o menos rápidamente (según

características de la pieza) en un medio como agua, aceite, etc.

Revenido: Solo se aplica a aceros posterior de templados, para disminuir

ligeramente los efectos del temple, conservando parte de la dureza y aumentar la

tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros

templados, se eliminan las tensiones creadas en el temple y se mejora la

tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue

básicamente del temple en cuanto a temperatura máxima y velocidad de

enfriamiento.

Recocido: Consiste básicamente en un calentamiento hasta la temperatura de

austenización (800-925 °C) seguido de un enfriamiento lento. Con este tratamiento

se logra aumentar la elasticidad, mientras que disminuye la dureza. También

facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y

ablandar el material, eliminando la acritud que produce el trabajo en frío y las

tensiones internas.

Normalizado: Tiene por objetivo dejar un material en estado normal, es decir,

ausencia de tensiones internas y con una distribución uniforme del carbono. Se

suele emplear como tratamiento previo al temple y al revenido.

Tratamientos termoquímicos del acero

Los tratamientos termoquímicos son tratamientos térmicos en los que, además de los

cambios en la estructura del acero, también se producen cambios en la composición

química de la capa superficial, añadiendo diferentes productos químicos hasta una

profundidad determinada. Estos tratamientos requieren el uso de calentamiento y

enfriamiento controlados en atmósferas especiales.

Entre los objetivos más comunes de estos tratamientos están aumentar la dureza

superficial de las piezas, dejando el núcleo más blando y tenaz; disminuir el rozamiento

aumentando el poder lubrificante; aumentar la resistencia al desgaste; aumentar la

resistencia a la fatiga o aumentar la resistencia a la corrosión.

Cementación (C): Aumenta la dureza superficial de una pieza de acero dulce,

aumentando la concentración de carbono en la superficie. Se consigue teniendo en

cuenta el medio o atmósfera que envuelve el metal durante el calentamiento y

enfriamiento. El tratamiento logra aumentar el contenido de carbono de la zona

periférica, obteniéndose después, por medio de temples y revenidos, una gran

dureza superficial, resistencia al desgaste y buena tenacidad en el núcleo.

Nitruración (N): Al igual que la cementación, aumenta la dureza superficial,

aunque lo hace en mayor medida incorporando nitrógeno en la composición de la

superficie de la pieza. Se logra calentando el acero a temperaturas comprendidas

entre 400 y 525 °C dentro de una corriente de gas amoníaco más nitrógeno.

Cianuración (C+N): Endurecimiento superficial de pequeñas piezas de acero. Se

utilizan baños con cianuro, carbonato y cianato sódico. Se aplican temperaturas

entre 760 y 950 °C.

Carbonitruración: (C+N): Al igual que la cianuración, introduce carbono y

nitrógeno en una capa superficial, pero con hidrocarburos como metano, etano o

propano; amoníaco (NH3) y monóxido de carbono (CO). En el proceso se requieren

temperaturas de 650 a 850 °C y es necesario realizar un temple y un revenido

posterior.

Sulfinización: (S+N+C): Aumenta la resistencia al desgaste por acción del azufre. El

azufre se incorpora al metal por calentamiento a baja temperatura (565 °C) en un

baño de sales.

BIBLIOGRAFÍA:

https://es.wikipedia.org/wiki/Tratamiento_t%C3%A9rmico

También podría gustarte

- Tratamientos Termicos y QuimicosDocumento3 páginasTratamientos Termicos y QuimicosYUBRASKAAún no hay calificaciones

- Tratamientos TermoquimicosDocumento13 páginasTratamientos TermoquimicosAlberto ApodacaAún no hay calificaciones

- U2-Procesos de FabricaciónDocumento12 páginasU2-Procesos de FabricaciónMike VargasAún no hay calificaciones

- Tratamiento TérmicoDocumento9 páginasTratamiento TérmicoJorgeArielCenturiaAún no hay calificaciones

- Tratamiento TérmicoDocumento5 páginasTratamiento TérmicoIvan RománAún no hay calificaciones

- Tratamientos térmicos metalesDocumento1 páginaTratamientos térmicos metalesOtonielAlvarezAún no hay calificaciones

- Tratamientos Térmicos de Los AcerosDocumento2 páginasTratamientos Térmicos de Los AcerosGETCIA CARIÔøΩO PEREZ GARCIAAún no hay calificaciones

- Tratamientos térmicos y termoquímicos en acerosDocumento4 páginasTratamientos térmicos y termoquímicos en acerosLeopoldo Vargas0% (1)

- Tratamientos TérmicosDocumento9 páginasTratamientos TérmicosROBINSON VILLAGRAN QUIJIJEAún no hay calificaciones

- Unidad II Tratamientos Termicos Del AceroDocumento5 páginasUnidad II Tratamientos Termicos Del AceroJorge VallejoAún no hay calificaciones

- Investigacion Unidad IIDocumento23 páginasInvestigacion Unidad IIJose Alberto DelgadoAún no hay calificaciones

- Nvestigación Individual Temas 2.1, 2.2 y 2.3Documento12 páginasNvestigación Individual Temas 2.1, 2.2 y 2.3vicente perezAún no hay calificaciones

- Principales tratamientos térmicos del aceroDocumento1 páginaPrincipales tratamientos térmicos del aceroOrlando Pérez VargasAún no hay calificaciones

- Tratamientos Termicos Unidad2 - 2014-1Documento150 páginasTratamientos Termicos Unidad2 - 2014-1AngelDimasAún no hay calificaciones

- Expo JiménezDocumento6 páginasExpo JiménezSamuel CastilloAún no hay calificaciones

- Tratamientos Termicos PDFDocumento32 páginasTratamientos Termicos PDFMilagros RocioAún no hay calificaciones

- Tratamientos TermicosDocumento21 páginasTratamientos TermicosAri JahirAún no hay calificaciones

- 2.2 ClasificacionDocumento2 páginas2.2 ClasificacionPaty Mayora100% (1)

- Tratamientos TérmicosDocumento36 páginasTratamientos TérmicosLisdaryAún no hay calificaciones

- Esmerildo Investigacio T FundDocumento3 páginasEsmerildo Investigacio T FundJosue Brian Llave BlancoAún no hay calificaciones

- Tratamiento Termico TTDocumento7 páginasTratamiento Termico TTJorgeAntonioNegretMAún no hay calificaciones

- Tratamientos TermicosDocumento7 páginasTratamientos TermicosJorgeAntonioNegretMAún no hay calificaciones

- Cervantes Oswaldo - Tarea No.3 Tratamientos TermoquimicosDocumento2 páginasCervantes Oswaldo - Tarea No.3 Tratamientos TermoquimicosOswaldo Cervantes RodriguezAún no hay calificaciones

- Tratamiento Térmico Del AceroDocumento22 páginasTratamiento Térmico Del Acerojuan perezAún no hay calificaciones

- U2.tarea - Semanal.no2 - Juan Pablo Olmos ContreraDocumento11 páginasU2.tarea - Semanal.no2 - Juan Pablo Olmos ContreraJuan Antonio Olmos ContreraAún no hay calificaciones

- Tratamientos TermicosDocumento16 páginasTratamientos TermicosJorge Quispe BallonAún no hay calificaciones

- Clasificacion de Tratamientos Termicos Del AceroDocumento21 páginasClasificacion de Tratamientos Termicos Del AceroAlberto Carranza100% (1)

- Tarea No. 8 Tratamientos Térmicos en CadenasDocumento4 páginasTarea No. 8 Tratamientos Térmicos en CadenasJose Luis Aguilera100% (1)

- Tratamiento TérmicoDocumento17 páginasTratamiento TérmicoKaren Gomez HernandezAún no hay calificaciones

- Tratamientos Termoquímicos Exposicion 2 (Autoguardado)Documento4 páginasTratamientos Termoquímicos Exposicion 2 (Autoguardado)Alejandro Valle SalgadoAún no hay calificaciones

- Tratamientos Termicos SintesisDocumento8 páginasTratamientos Termicos SintesisFelipeAún no hay calificaciones

- Plot Naca2424 Il 100Documento2 páginasPlot Naca2424 Il 100Luis ArmanAún no hay calificaciones

- 3 Tratamientos TérmicosDocumento4 páginas3 Tratamientos TérmicoscesarAún no hay calificaciones

- Tratamiento TérmicoDocumento3 páginasTratamiento TérmicoJaime Moises Benavides Chi-ñasAún no hay calificaciones

- Tipos de Hierro y Tratamientos TermicosDocumento5 páginasTipos de Hierro y Tratamientos TermicosJose Manuel LopezAún no hay calificaciones

- Tratamientos Térmicos y Termo QímicosDocumento15 páginasTratamientos Térmicos y Termo QímicossydnisayurikiAún no hay calificaciones

- 04tratamientos Térmicos GeneralesDocumento19 páginas04tratamientos Térmicos GeneralesElizabeth MamaníAún no hay calificaciones

- Tratamientos térmicos y sus efectos en las propiedades mecánicas del aceroDocumento16 páginasTratamientos térmicos y sus efectos en las propiedades mecánicas del aceroFRANCISCO JAVIER SANCHEZ MARTINEZAún no hay calificaciones

- Tratamiento TermicoDocumento9 páginasTratamiento Termicolucerordz.004Aún no hay calificaciones

- Tratamientos Del AceroDocumento5 páginasTratamientos Del AceroMitzy Simon SolísAún no hay calificaciones

- Historia Del Tratamiento TermicoDocumento20 páginasHistoria Del Tratamiento TermicoWill Tiago Quispe Choque LuqueAún no hay calificaciones

- Tratamiento Térmico Revenido RecocidoDocumento10 páginasTratamiento Térmico Revenido RecocidoAndre AliagaAún no hay calificaciones

- Informe Tratamientos Termicos y MetalografiaDocumento17 páginasInforme Tratamientos Termicos y MetalografiaOSCAR FERNEY VARGAS HOLGUINAún no hay calificaciones

- Semana 05 - S1Documento39 páginasSemana 05 - S1Álvaro Jesús Camarena RamírezAún no hay calificaciones

- Taller de Tratamientos TermicosDocumento11 páginasTaller de Tratamientos TermicosUriel Carbal Ortega100% (1)

- Tratamientos Térmicos de Los MaterialesDocumento8 páginasTratamientos Térmicos de Los MaterialesNayaryt MartínezAún no hay calificaciones

- 2.tratamiento Térmico Del AceroDocumento24 páginas2.tratamiento Térmico Del AceroKarina LópezAún no hay calificaciones

- Tratamientos TérmicosDocumento7 páginasTratamientos TérmicosMonokuma OsoAún no hay calificaciones

- Soldadura oxiacetilénica y tratamientos térmicosDocumento7 páginasSoldadura oxiacetilénica y tratamientos térmicosAlexander YTAún no hay calificaciones

- Tratamiento TérmicoDocumento2 páginasTratamiento TérmicoValentina LoaizaAún no hay calificaciones

- Tratamientos Térmicos Sin y Con Cambios de ComposiciónDocumento2 páginasTratamientos Térmicos Sin y Con Cambios de ComposiciónAngelaAún no hay calificaciones

- Tratamiento TérmicoDocumento58 páginasTratamiento TérmicoNoe Adan Sánchez HernándezAún no hay calificaciones

- Tratamientos Térmicos y Termoquímicos en El HierroDocumento5 páginasTratamientos Térmicos y Termoquímicos en El HierroRamiroSotoAún no hay calificaciones

- Qué Es Un Tratamiento TérmicoDocumento4 páginasQué Es Un Tratamiento TérmicoAlexis MillanAún no hay calificaciones

- Clasificación y tipos de procesos de manufactura y tratamientos térmicosDocumento18 páginasClasificación y tipos de procesos de manufactura y tratamientos térmicosDaniel YopihuaAún no hay calificaciones

- Tratamientos Termicos Del AceroDocumento8 páginasTratamientos Termicos Del AceroAbraham Lopez RomeroAún no hay calificaciones

- Tratamientos TermicosDocumento8 páginasTratamientos TermicosJose Gustavo MartinezAún no hay calificaciones

- Glosario 4.2 Técnología de Los MaterialesDocumento5 páginasGlosario 4.2 Técnología de Los MaterialesPacoL100% (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- SEISDocumento3 páginasSEISabigailaxeldomielAún no hay calificaciones

- NaturalDocumento1 páginaNaturalabigailaxeldomielAún no hay calificaciones

- Resumen Unidad 3 NOM020-2Documento1 páginaResumen Unidad 3 NOM020-2oscarAún no hay calificaciones

- Resumen TDocumento1 páginaResumen TabigailaxeldomielAún no hay calificaciones

- Flyer Poster Cartel Fiesta Semáforo Minimalista Moderno LlamativoDocumento1 páginaFlyer Poster Cartel Fiesta Semáforo Minimalista Moderno LlamativoabigailaxeldomielAún no hay calificaciones

- Tecnicas de Laboratorio Cromatografia en ColumnaDocumento14 páginasTecnicas de Laboratorio Cromatografia en ColumnaJohan HeysenAún no hay calificaciones

- Guia Informe Ciclo Del Cobre.Documento3 páginasGuia Informe Ciclo Del Cobre.Luke baskervilleAún no hay calificaciones

- Porcelin PDFDocumento1 páginaPorcelin PDFWilson InsandaraAún no hay calificaciones

- Simulacro-Liquidos - Penetrantes N Ii John Peter Betancourt LabordeDocumento6 páginasSimulacro-Liquidos - Penetrantes N Ii John Peter Betancourt LabordeJhon Peter Betancour LabordeAún no hay calificaciones

- Practica 2-Reconocimiento de Materiales, Instrm,, y EquiposDocumento14 páginasPractica 2-Reconocimiento de Materiales, Instrm,, y EquiposMacetas Veli CristianAún no hay calificaciones

- Síntesis y caracterización del complejo Co(NH3)6Cl3Documento11 páginasSíntesis y caracterización del complejo Co(NH3)6Cl3Laura FrancoAún no hay calificaciones

- Qué Es La Sublimación InversaDocumento2 páginasQué Es La Sublimación InversaBolivaryMireyaParedesMontesdeoca67% (6)

- Universidad Del Valle Examen Unidad 2Documento2 páginasUniversidad Del Valle Examen Unidad 2Jorgito Bruno Mars EspejoAún no hay calificaciones

- Sesion 14Documento67 páginasSesion 14Eduardo UrbinaAún no hay calificaciones

- Tema 5 Imprimaciones.Documento4 páginasTema 5 Imprimaciones.amparoarnaiz.14Aún no hay calificaciones

- Potenciales TermodinámicosDocumento9 páginasPotenciales TermodinámicosArturo LeonelAún no hay calificaciones

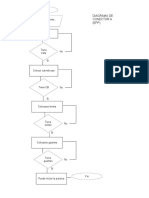

- Diagrama de Flujo de DurezaDocumento17 páginasDiagrama de Flujo de Durezamiranda melgozaAún no hay calificaciones

- MR TPS 209Documento6 páginasMR TPS 209Asdrubal BravoAún no hay calificaciones

- Tarea Elementos Grupo 15Documento5 páginasTarea Elementos Grupo 15Mateo EspinosaAún no hay calificaciones

- Ley de Gay Lussac y Combinada de Los Gases.Documento2 páginasLey de Gay Lussac y Combinada de Los Gases.Beatriz hortencia Cucuri miñarcajaAún no hay calificaciones

- Cálculo del volumen de un reactor CSTR para diferentes constantes de velocidadDocumento13 páginasCálculo del volumen de un reactor CSTR para diferentes constantes de velocidadLIZETH PAOLA ANGARITA MEJIAAún no hay calificaciones

- Nomenclatura Química ORGANICADocumento20 páginasNomenclatura Química ORGANICAsofia.rvvvAún no hay calificaciones

- Materiales Cementales y AdhesivosDocumento45 páginasMateriales Cementales y AdhesivosKaleb AzuaraAún no hay calificaciones

- 4to Año - Guia de Ejercicios 1 - EstequiometriaDocumento4 páginas4to Año - Guia de Ejercicios 1 - EstequiometriaDenesis TejedaAún no hay calificaciones

- Calculo de Balance MetalurgicoDocumento7 páginasCalculo de Balance MetalurgicoVicente VillanuevaAún no hay calificaciones

- Diferentes Técnicas de Monitoreo y Técnicas de Análisis para Determinar Los Contaminantes Atmosféricos.Documento1 páginaDiferentes Técnicas de Monitoreo y Técnicas de Análisis para Determinar Los Contaminantes Atmosféricos.Luisa Rodríguez100% (1)

- Solucionario de la primera evaluación de operaciones transferencia de masa en equilibrio IDocumento6 páginasSolucionario de la primera evaluación de operaciones transferencia de masa en equilibrio IDaniela Paola Alfaro VelásquezAún no hay calificaciones

- Cuadro Comparativo Ciencia de Los MaterialesDocumento3 páginasCuadro Comparativo Ciencia de Los MaterialesSebastia RodríguezAún no hay calificaciones

- CZ-SARI-SST-1012 Procedimiento para El Analisis y Admin de TC V8 (30.11.2024)Documento17 páginasCZ-SARI-SST-1012 Procedimiento para El Analisis y Admin de TC V8 (30.11.2024)Nathanael LópezAún no hay calificaciones

- Tema 7 Estequiometria 6Documento2 páginasTema 7 Estequiometria 6Jhonny IbañezAún no hay calificaciones

- Catalogo Perfileria Maciza 2020Documento44 páginasCatalogo Perfileria Maciza 2020wilson rodriguezAún no hay calificaciones

- Folleto CleanCo Biodes PDFDocumento1 páginaFolleto CleanCo Biodes PDFJessica GirardiAún no hay calificaciones

- Taller Ejercicios Unidad 4Documento6 páginasTaller Ejercicios Unidad 4Yefrei SierraAún no hay calificaciones

- AFLATOXINA Al PapersDocumento17 páginasAFLATOXINA Al PapersJannetAún no hay calificaciones

- Procesos de SeparacionDocumento8 páginasProcesos de SeparacionCristian VelázquezAún no hay calificaciones