Documentos de Académico

Documentos de Profesional

Documentos de Cultura

6

6

Cargado por

Rodrigo García0 calificaciones0% encontró este documento útil (0 votos)

5 vistas35 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PDF o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

5 vistas35 páginas6

6

Cargado por

Rodrigo GarcíaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF o lea en línea desde Scribd

Está en la página 1de 35

TEMAS DE DISENO Y MANTENCION DE REVESTIMIENTOS

Las plantas de molienda SAG se disefian con pocos equipos de gran capacidad de

Procesamiento. Su ventaja reside en que con pocos equipos se reemplaza a una baterfa

enorme de equipos tradicionales de molienda de barras y bolas. A su vez, esta

caracteristica convierte a los molinos SAG en los ejemplos casi ideales de equipos

cziticos, cuyo funcionamiento continuo y estable es un requisito indispensable para

asegurar la rentabilidad de las operaciones de procesamiento de minerales.

Como se describiré més adelante, gran parte del tiempo detenido de Ios molinos

SAG es imputable a la mantencién del revestimiento interior de este equipo. Un

adecuado disefio, una operacién de reemplazo bien planificada, una operacin

congruente con el disefio son factores clave para lograr buenos resultados.

6.1 REVESTIMIENTOS DE MOLINOS SEMIAUTOGENOS,

‘FUNCIONES DEL REVESTIMIENTO

La funcién mas general del revestimiento es proteger la estructura del molino

contra el desgaste. Sin embargo, cada componente del revestimiento presenta ademés

tareas especificas.

Los revestimientos del manto juegan un rol clave. Ademas de proteger la

estructura del molino del desgaste, sirven de medio de transferencia de energia al

interior del molino y modulan el movimiento de la carga y la distribucién espacial y

energética de eventos de impacto.

Los revestimientos de las tapas tienen un balance diferente de funciones, Mientras

en la tapa de alimentacion la protecci6n contra el desgaste tiene el rol preponderante, en

la tapa de descarga la presencia de las parrillas agrega los objetivos de retencién de

medios de molienda, clasificacién del producto y control del nivel de Ilenado y

transporte de masa.

COMPONENTES DEL REVESTIMIENTO

En general, la geometria del revestimiento del manto y las tapas debe presentar

untelieve significativo. Aunque en molienda convencional hasta no hace mucho atin era

posible encontrar molinos con revestimiento liso, en la actualidad existe un consenso

casi undnime en que la presencia de relieve ofrece ventajas tanto en la longitud de la

vida titil como en la eficiencia de la transferencia de energia para la mayoria de las

aplicaciones.

ees

FIGURA 6- 1.- VISTA GENERAL DE LOS COMPONENTES DEL REVESTIMIENTO1

Los disefios conducentes a generar relieve son numerosos, Haciendo un recuento

genérico desde la molienda convencional en adelante, se pueden identificar los

siguientes:

Placa y barra elevadora

integradas en una sola pieza

placa con barra elevadora

independiente sobrepuesta

+ Publicada en www.talleres.cl

2 Fotografia tomada en Highland Yay Cope.

$ Esquema publicado en www talleres.c.

2: nes

Combinaciones de barzas

| Jevantadoras y revestimientos

antidesgaste fabricados en

polimero. Una variante es el

‘uso de insertos metélicos.

piezas provistas de una, dos 0

tres ondulaciones

cufias parciales 0 completas,

cuya superficie superior

inclinada genera un resalte

y/o depresién.

4 Catalogo Trelleborg de revestimientos de molinos.

5 Patente 36,411 otorgada a Svedala Skega en Chile.

SGentileza de David Dunn,

idem

117:

placas pobladas de resaltes.

puntuales redondeados, de

tamafio algo mayor que los

medios de molienda (disefio

Henricot)*

placas provistas de

ades, las que segin

su tamafio pueden prover de

macrorrugosidad o constituir

levantadores inversos.

pparrillas de acero flexible en

las que se alojan en forma

permanente medios de

molienda ofreciendo una

cierta rugosidad que

constituye resalte y/o

depresin, Este diseno es

comin en Sudafrica

sistemas con magnetos

instalados a intervalos

regulares, que forman

ondulaciones con material

fino adherido proveniente del

mineral o agregado ex profeso

y scrap de bolas.

‘Rose, HE. y Sullivan, RIMLE. "A Treatise om the internal mechanic of al, tube and rod mills", Constable, London, 1958,

* Patente USA 5,472,148 Envirotech sobre revestimientos de caucho con insertos metilicos.

lott, P. "FAG/SAG Milling in South Arion Reasons for widespread use of Manganese Stee Grid Type Liners, Proc. ofthe

International Conference on Autogenous and Semiautogenous Grinding Technology", Vancouver, Canada, 69 Oct,

11996, Vol.3.

11 Catélogo Trelleborg de revestimientos magnéticos

|__2 es

Eee

En la mayoria de estos disefios, la componente uniforme ejerce solo la funcién de

proteccién contra el desgaste, mientras que los resaltes y depresiones, cualquiera sea su

geometria, determinan la transferencia de energia, y modulan el movimiento de la carga

y swaccién de molienda,

En a prictica de molienda semiautégena, lo que tiene actualmente relevancia son

los dos primeros tipos de diseno presentados. Sin embargo, no hay razén a priori para

excluir otros disefios, mas alla de los materiales utilizados o los resultados obtenidos.

MATERIALES USADOS EN REVESTIMIENTOS:

Una discusién de este tema excede el espacio disponible, siendo ademas muchos

detalles relevantes materia de conocimiento propietario de los diversos productores. Por

esta razén haremos sélo una breve enumeracién de los materiales genéricos més

utilizados.

Los materiales mas frecuentemente utilizados en la fabricacién de revestimientos

de molinos son

a) Aceros al cromo-molibdeno de carbono medio: Se utilizan en aplicaciones de elevado

impacto, tales como revestimientos de molinos semiaut6genos y molinos de bolas de

gran tamafio. La dureza proporcionada al material se encuentra normalmente entre

320 y 360 Brinell.

b) Fundiciones blancas de alto cromo: En aquellas zonas de grandes molinos donde el

impacto es limitado nulo, y en molinos mas pequefios, se aplican con éxito varios

tipos de fierro fundido, aleado con cromo, molibdeno y cobre principalmente. Estas

aleaciones alcanzan durezas y resistencias al desgaste mayores que los aceros, por

contener una mayor proporcién de carburos en su microestructura. Su desventaja es

la limitada resistencia al impacto que presentan. Sin embargo, el mayor control

metaliirgico del proceso de fundicién ha mejorado notablemente la tenacidad y

confiabilidad de las fundiciones blancas.

©) Elastémeros : El caucho y sus derivados naturales y sintéticos presentan excelentes

Propiedades de desgaste debido a su gran capacidad de deformacién y disipacién de

energia. Los molinos de bolas convencionales son revestidos en su mayoria con

revestimientos de goma. Son més livianos, faciles de reemplazar, reducen Ia emision

actistica y presentan excelente resistencia al desgaste. En la molienda semiautogena

| een

a

encuentran atin limitada aplicacién porque la goma resiste mal el exceso de

defermacin causado por las partfculas de mayor tamafio. Sin embargo, nuevos

disefios mixtos metal-goma estén intentando abrirse paso en estas aplicaciones.

6.2 EL PROBLEMA DE DISENO. METODO PARA LA EVALUACION

GLOBAL DE UN DISENO

El disefto del revestimiento debe ser tal de maximizar el beneficio econémico

obtenido durante su vida util. El primer paso es identificar las variables de costo-

beneficio que se ven afectadas por cambios en el disefio. Para el andlisis deben tenerse

en cuenta al menos los siguientes factores :

a) el valor del revestimiento mismo. Este costo es normalmente proporcional a la cantidad

de material utilizado, cuyo valor tiene un precio mas o menos estable.

b) el tiempo de detencién para reemplazo, que se traduce en pérdida de produccién.

©) la capacidad de proceso del molino, que varia con el perfil del revestimiento y con el

tamanio de la cdmara de molienda,

Sin duda hay otros factores que influyen. Los més obvios son el consumo de

energia y el consumo de acero, que varian con el estado del revestimiento, manteniendo

el testo de las condiciones fijas. Sin embargo, por ahora no se conocen relaciones

cuantitativas de validez general que permitan incorporar estos factores al anvlisis.

El ctiterio de comparacién es el valor de la produccién que puede alcanzarse en

un ciclo de vida del revestimiento, al cual hay que sustraer en rigor ol costo de acero

tespectivo, Sin embargo, los andlisis muestran que en condiciones normales, la variacion

del consumo de acero de revestimiento por unidad de material procesado es minima,

por lo que su incidencia como variable de disefio es muy limitada.

CALCULO DEL VOLUMEN OPTIMO DE MATERIAL

En una primera fase, el problema es determinar la cantidad de material que debe

utilizarse en levantadores y placas. La masa del revestimiento es un compromiso entre

la vida atil y la reducci6n del volumen de la cémara de molienda. Un mayor grosor de

Placa eleva la vida «til, pero reduce el espacio disponible para la carga, perjudicando la

capacidad. Para analizar en forma cuantitativa esta relacion se necesita conocer ol

es

tamafio de la camara de molienda en funcién de las dimensiones de la placa a lo largo

de la vida util.

Numerosos datos de planta indican que el desgaste de placa se puede describir

mediante una relacién lineal con el tiempo (0 el tonelaje). En ese caso, el didmetro

interno excluyendo levantadores varia con el tiempo segiin la relacién:

D(t)= Dy =e -w,t)

donde D es el diémetro interno del molino en el tiempo f, Do es el didmetro interno sin

revestimiento, co es el espesor inicial, up es la velocidad de desgaste de placa y f es el

tiempo. La vida ttil T; de la placa esta dada entonces por

donde ¢y es el espesor residual.

Siguiendo el mismo razonamiento, es posible calcular también la seccién ocupada

por los levantadores. Si el molino tiene | corridas de levantadores de drea A: que se

desgastan a una velocidad uniforme 1, el area total ocupada por los Ievantadores a lo

largo del tiempo e

A=I(4-ws)

La vida util T; del levantador esta dada por

A-A,

Wr

donde Ay es el érea residual. La capacidad de proceso C en funcién del tamafio del

molino no es una funcién que tenga un valor tinico para un tamaiio dado, debido a que

depende de numerosos factores adicionales. Sin embargo, para efectos de estimacién,

asumiremos que se puede expresar como una funcién de la forma

C(N= KD)

donde k y m son parametros de ajuste. El valor de n seria 2 si la capacidad fuera

proporcional al tamaiio de la camara de molienda. Sin embargo, la capacidad depende

mis bien de la energia disponible en el molino, y segtin ello n debiera estar en torno a

25. La capacidad varia también con la moliendabilidad del mineral, la velocidad de

es

es

operaciOn, el disefio y estado de desgaste de levantadores, la carga de bolas, Ia abertura

de parillas,etc,, de modo que en un molino industrial el valor de k y n debe calcularse a

Partir de un andlisis estadistico multivariable de datos de operacién.

{a capacidad promedio del molino durante un ciclo de vida de una placa (o un

levantador integral) esta dada por

z

Jewar

T,+T,

conde Tr es el tiempo requerido para reemplazar placas gastadas. Si se grafica las

‘elaciones anteriores en funcién del espesor inicial de placa, utilizando valores tipicos

Para un molino semiautogeno de 36 (ver Tabla 6 - 1) revestido de piezas integrales se

obtiene la Figura 6 - 1.

Se observa que existe un maximo de la capacidad media de produccion que varia

con el espesor inicial y el tiempo de detenci6n. La altura de lifter varia en consonancia

con el espesor de placa. El efecto es pequefio, pero dada la magnitud de las

producciones involucradas, resulta significativo.

TABLA 6 - 1.- VALORES UTILIZADOS PARA EL CALCULOEN LA FIGURA 6 -1

Didmetro del molino, ft 36

Velocidad de desgaste placa, pm/h 88

Espesor final, mm 20

Numero de corridas 72

Velocidad de desgaste levantador, um/h 256

Tiempo total de recambio rev.integrales, 2

horas

K 28

N 25

‘Ancho medio de lifter, mm 240

TT BERRY

101

100.

Capacidad

100

ves

Soot ois OM Oa ose

Espesor placa, m

FIGURA 6 - 1.- VARIACION DE LA CAPACIDAD PROMEDIO CON EL ESPESOR DE LA PLACA, PARA

DOS DURACIONES DE DETENCION PARA RECAMBIO (LINEA DELGADA ES MENOS TIEMPO).

En base a lo expuesto més arriba, y lo planteado al analizar el movimiento de

carga, la seleccién del perfil debe optimizar los efectos en la cinética de molienda; en

forma asociada en el consumo de potencia y, finalmente, en el desgaste. Si la seleccién se

hiciera exclusivamente desde el punto de vista de la duracién, lo légico seria usar un

Angulo més bajo y darle mayor altura al levantador. Si se tiene la posibilidad de influir

en el disefio de los agujeros en la carcaza, estos debieran ir algo mas espaciados para

permitir piezas més anchas. Sin embargo, si se compara el impacto econémico de

aumentar la vida atil con respecto a mejoras en la capacidad del molino, es claro que el

cziterio principal debe ser el aumento de capacidad de proceso. En la Figura 6 - 2 se ha

graficado el beneficio anual de mejoras en ambos factores para un molino SAG tipico. Se

puede ver que aumentar la vida util del revestimiento en un 40% vale lo mismo que un

2% de aumento de capacidad. En ese contexto, un 0.5% de mejora por volumen éptimo

es equivalente a un 10% de aumento de vida util.

_

% aumento de

vida vitil

‘Ssaumento capacidad

FIGURA 6 - 2.- BENEFICIO DE AUMENTOS EN LA CAPACIDAD Y EN LA VIDA UTIL DE

REVESTIMIENTOS

Los datos cinéticos disponibles de efecto del perfil de lifter son todos obtenidos en

configuraciones de molienda convencional, y por lo tanto deben examinarse con

cuidado. El impacto sobre el revestimiento en molienda convencional s6lo causa dafos.

En molienda SAG podria resultar parcialmente beneficioso en la fractura de particulas

mayores. Sin embargo, es dificil discriminar tales particulas de la carga de bolas, la que

puede causar falla prematura del revestimiento y autodestruirse restando capacidad al

molino en forma relevante.

No hay atin suficiente informacién como para disefar en forma optimizada. Lo

que puede decirse es que vale la pena ensayar configuraciones con angulo de ataque un

tanto menor, de modo de verificar en la practica si el mejor comportamiento de desgaste

va acompafiado de mejoras en la capacidad y eficiencia de molienda.

6.3 ESTUDIO DE PERFIL DE REVESTIMIENTO PARA MOLINO

SEMIAUTOGENO

El estudio de un perfil pasa por examinar el comportamiento del disefio en uso

para determinar su comportamiento de desgaste, y segin ello proponer un nuevo

disefio.

|_v\ so Es

ANALISIS DEL COMPORTAMIENTO DEL PERFIL ACTUAL,

El primer paso es obtener los datos del perfil utilizado en el presente. Por ejemplo,

consideremos un diseo de angulo de ataque de 83°, y altura de 223 mm

(@proximadamente 9 pulgadas).

Con esos parametros, las trayectorias de cafda en el rango de velocidades del

molino semiautogeno aparecen en la Figura 6 - 3. Como referencia para evaluar el

significado de las curvas, se ha dibujado también una linea recta que representa en

forma simplificada la posicién de la carga en esos diagramas. En la realidad, el pie

debiera estar un poco més arriba. Sin embargo, se ha considerado un Ienado cercano al

maximo permisible, que compensa lo anterior.

Cuando el levantador esté nuevo, se observa que por encima del 70% de la

velocidad critica hay impacto sobre el revestimiento. En la Figura 6 - 4 se han graficado

las posiciones de impacto en funcién de la velocidad para el disefio "actual", nuevo y

gastado. Se ve que cuando est gastado al nivel de altura de un didmetro de bola, se

requiere de velocidades por sobre el 75% de la critica para lograr trayectorias cercanas al

pie de la carga.

‘DISENO PARA REDUCIR IMPACTO DIRECTO

Para reducir el impacto directo al revestimiento se debe reducir el angulo de

ataque de los levantadores. La seleccién del valor mas adecuado de este angulo depende

del rango de velocidad de operacién del molino, del rango de fluctuacién normal del

lenado, y del comportamiento de desgaste de los levantadores, que define la variacién

en las dimensiones criticas del levantador: altura y angulo de ataque

Con respecto a la velocidad, supongamos que el molino permite ser operado entre

63 y 80% de la velocidad critica. La operacién a mayor velocidad eleva el consumo de

energia y la capacidad del molino, El nuevo disefio del levantador debe permitir que el

molino pueda operar a mayor velocidad desde el comienzo, sin riesgo de impacto. Sin

embargo, debe mantenerse una reserva para compensar la pérdida de perfil por el

desgaste y permitir un cierto espacio de maniobra al operador.

Teniendo en cuenta estos criterios, en la Figura 6 - 4 se han graficado las.

posiciones de impacto para varias combinaciones de altura y angulo de ataque de

levantadores. La posicién del pie es dependiente de la velocidad y del nivel de lenado,

ee

y su rango normal de variaciGn se ha estimado entre las posiciones 220 y 235° (angulo

medido ubicando el 0 en la mitad de la trayectoria de ascenso, 90° en la posicién -

superior, etc.)

Un Angulo de ataque de 60° y una altura de 229 mm (9”) dan trayectotias que no

alcanzan a impactar al revestimiento, pero se requiere operar cerca de la maxima

velocidad para alcanzar un levante adecuado, lo que no es bueno. Si se considera que

durante su vida util el levantador reduce su angulo de ataque de 5 a 10°, este disefio no.

tendria levante suficiente al final.

El perfil de 65°/229 mm tiene un rango de caida de bolas muy apropiado cuando

esté nuevo. Por debajo de 76% de la velocidad critica, las bolas caen sobre la carga,

incluso cuando el volumen de la carga es bajo. A 80% de la velocidad critica, la

trayectoria de caida es muy adecuada si el molino esta suficientemente Ileno. Sin

embargo, al desgastarse el perfil, se requeriria operar cerca de la maxima velocidad para

alcanzar trayectorias adecuadas.

El perfil de 70°/229 mm genera trayectorias tales que por sobre 78% de la

velocidad critica hay impacto incluso cuando el molino esté a 35% de lenado

volumétrico. Por debajo de 73% de la velocidad critica no hay impacto directo en ningéin

caso. En la practica, esto significa que cuando el levantador esta nuevo, puede operarse

avelocidades entre 73 y 78% de la critica segiin el llenado del molino.

Los demas valores graficados muestran el efecto de variar la altura del

levantador. El cambio de punto de impacto al disminuir la altura a la mitad con el uso es

de aproximadamente 5° (una corrida de levantadores). En cambio, 5° de variacién del

Angulo de ataque: generan aproximadamente 10° de cambio (2 corridas).

Teniendo en cuenta que la duracién del levantador esta definida por la variacién

de altura del mismo, ésta se puede aumentar en forma considerable compensando con

disminuciones del angulo de ataque. Fl limite de aplicacién de este ctiterio es el

aumento de peso del revestimiento.

El desgaste medido en levantadores en uso indica que el éngulo inicial de 83° en

Ja cara de ataque se reduce a unos 72° hacia el término de su vida wif. La altura al

momento de sacarlos de servicio es de unos 130 mm aproximadamente. Segiin lo

observado en el laboratorio, la variacién del Angulo de ataque es menor para éngulos de

ataque menores,

rac pt sos vat pt ate

|

En funcién de todos los elementos antes enunciados, se estima adecuado un perfil

intermedio entre 70 y 65°, es decir, de 68°. Por otra parte, un aumento de 1 pulgada de

altura es muy poco significative en las trayectorias para esos angulos, pero si puede

elevar la vida util en un 20 a 25% al menos.

Se asume que el Angulo de ataque disminuiré unos 4 a 6° hacia el término de la

vida ttil de las piezas. La Figura 6 - 5 muestra comparativamente las trayectorias de

levantadores nuevos y gastados para el disefio "actual" y el propuesto. La Figura 6 - 6

muestra la trayectoria de bolas para el caso més extremo de levantador de prucba ya

gastado. Se observa que conserva un rango de maniobra relevante para el operador.

Este andlisis ilustra el proceso de seleccién de perfil considerando las trayectorias

de bolas en interaccién con el revestimiento.

dWaIDOTA V1 8d NOIONAE Na “(€7z/€8) IVALDV, ONESIG 1d SHIOAVINVATT NA SVI0d FA SVMMOLIAAVUL ~€ - 9 VENOLT

‘Comportamiento de angulos entre 60 y 70°

osicién de impacto, °

oe 6 & © Rm eR we

Fraccién de la velocidad critica, %

FIGURA 6 - 4.- ALTERNATIVAS DE DISENO DE PARAMETROS: POSICIONES DE IMPACTO PARA

LEVANTADORES DE 60, 65 Y 70 GRADOS, Y 229 MM DE ALTURA. SE GRAFICA ADEMAS LA LINEA

(CORRESPONDIENTE A 68° Y 255 MM.

= 183223,

2172130

+ 188,255

164.130

Posicion de impacto, °

a6 & fb a nh & mw @

Fraccién de la velocidad crtca

FIGURA 6 - 5. POSICION DE IMPACTO ESTIMADA PARA LEVANTADORES "ACTUALES" Y

PROPUESTOS, NUEVOS Y DESGASTADOS.

es

Dianetra Moline

ew

ro Bola + 125 twa} | 550.0

% Uolocidad Critica 90 %

275.0

Roce Estiticn —¢ 0.20

0.0

Roce Dinéwico + 0.19

Angulo de Lifter: 19° fe

Mitura de Lifter: 130 (nal

550.0 iat

~850.0 275.000 275,0 550.0

Rodado + 20° Daatiza + 64 Uuslos 64° Inpacto = 217°

% Nivel de LLenado + 98 %

FIGURA 6 - 6.- TRAYECTORIA DE BOLAS CON LEVANTADOR DE PRUEBA GASTADO A 80% DE LA

VELOCIDAD CRITIC.

PERFIL DELA CARA SUPERIOR

Una mejora simple y efectiva es redistribuir el material, tal que la cara plana superior

sea reemplazada por una que corresponda a la forma que al poco tiempo toma el

levantador. La esquina superior es una zona que se desgasta muy répido, por lo que es

més util utilizar ese material aumentando la altura del levantador.

64 MANTENCION Y OPERACION COMO FUNCIONES

INTEGRADAS®

El argumento central en esta seccién es que la principal causa de detencién es la

mantencién de revestimientos. Una operacién agresiva hacia el molino, bajo la éptica de

producir lo mas posible "ahora" aumentando la velocidad, golpeando los revestimientos,

tiene como resultado hacer mas frecuentes y largas las mantenciones, reduciendo el

resultado global de la planta. Usar los revestimientos hasta que estén lisos tampoco es

' Material extractado de Zumaeta, J. "Control de Desgaste de Revestimientos del Molino SAG de Planta Colén,

Codeleo-Chile, Division El Teniente", Memoria de Ing. Civil Metalirgico, Univ. Técnica Federico Santa Maria, 1995,

130-

conveniente, debido a que el molino produce menos bajo esas circunstancias. Disefar los

revestimientos pensando slo en el desgaste tampoco es adecuado, porque se perjucica

el movimiento de carga.

Los revestimientos deben ser gestionados desde una perspectiva integrada de operaci6n

y mantenimiento.

DISPONIBILIDAD Y UTILIZACION DEL MOLINO SAG

Los datos guardados en la bitécora de operacién de planta permiten calcular la

disponibilidad y la utilizacién del molino SAG. Para realizar este célculo, se elabora una

base de datos de las detenciones del molino SAG, clasificando las catsas en categorias

definidas. Esta clasificacion puede ser perfeccionada, distinguiendo categorias que

afectan la disponibilidad y categorias que afectan la utilizacién del molino SAG. En el

primer caso, la detencién del molino es una necesidad del mismo molino; en el segundo

caso, el molino podria seguir funcionando si no se hubiese producido algin otro

problema externo que determina su detencisn, La tabla siguiente es un ejemplo de

estadistica de horas detenidas de un molino SAG, en un lapso de nueve meses.

= #@8€8|=| |

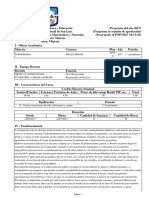

Tabla 6-1: Ejemplo de Estadistica de horas detenidas de un molino SAG, clasificados por

causa de detencién.

Dispontbildad Ualzacion

TMANTENCION [itmoline SAG SELaa] 6134] 2555|1 Teoreas chute

MECANICA, [is Ramee Bas] _199[ Ta

PLANINCADA ee 05| 003} am

BMANTENCION [2 otwosmec imprevisos | O33] Oil) ODI 22 coneas chat wal sa] 22

‘MECANICA i moline SAG TT] 6ST] _658|TS Hamers Hae] W725) 10.09

IMPREVISTA, [Zt Boma aden SAG 359i] 258) — 109

[2S eaeras cclonse SAG 375

[26 sistema librcacinSAG | 2a.

[27 canara agua plants a] 035

[28 compresores ory] oa

Sistema de eniriamients | 058) 005 0

s ELECTRICS ‘Tarantencion planificada | 159] 018] O73 fla clecidad Ba] aD

‘Zaaniendlon imprevisla | 8277} 938] 37]

‘Taantencion planifcada | 183] 021] Ona

E

[INSTRUMENTACION

Daantenconimprevis | 6855] 1005] —é1a|

Bcalibrecoa Tai] _19i] O79)

[ST avlioscanerne ToT] ero] a

[S2atollosconeas y chums | To87i] 1595] 93

[53 deters Hotacion T24| _a80 053

[5a ots “mar] rae) 0m

[55 banderas wal sai] 204

FALTA DEMINERAT| [ea acano mineral Tae] aaa] O14

[62 ots Tes] 299] 7a

7FALTADEAGUA ai [7 tala aga Bas] i809) Tos

sVARIOS TT epecicar or) _ 05a

2 dias eins 05) 987)

THORAS TOTALES DETENIDO mae

La misma informacién contenida en la tabla anterior puede ser presentada de una forma

que facilita el anélisis, en la herramienta conocida como el gréfico de Pareto.

Basicamente este gréfico es un ordenamiento de las causas identificadas del problema

segiin la importancia de cada causa, partiendo por la de mayor efecto. De esta forma se

puede enfocar los esfuerzos a resolver primero la causa que produce el mayor impacto

de mejoramiento. En la pagina siguiente se muestra el grafico de Pareto para las

detenciones del molino SAG consignadas en la tabla previa.

a

ee)

Enel grafico de Pareto se

istinguen las detenciones debidas a mantencién mecénica del

molino como las causas claramente mas importantes. Esta mantencién es

exclusivamente cambio o reparacién de los revestimientos del molino.

En este grafico se presenta la informacién ligeramente modificada en relaci6n a la forma

tradicional; las primeras cinco causas son las que disminuyen la disponibilidad del

molino SAG, esto es, son problemas que impiden funcionar al molino mismo; las

restantes causas son las que disminuyen la utilizacion del molino SAG, esto es, lo

fuerzan a detenerse por razones ajenas al molino propiamente tal, el que podria seguir

operando si no fuese porque algiin problema periférico determina su detencién.

Finalmente, en el grafico de Pareto se puede indicar que si se mejora la disponibilidad

del molino SAG de tal forma que el efecto de la mantencién mecénica del molino

disminuya drasticamente, los préximos problemas a abordar son los que afectan la

utilizacién del molino SAG; los candidatos mas evidentes aparecen indicados en el

grafico y son: falta de agua, reparaciones imprevistas del harnero y atollos de correas y

chute,

el

ouagoynenuas ourjou un ap woRUaIap ap soduray ap ojareg ap oayy18 ap oyduralg ~~ 9 vin Sry

3

|

sro

sera

_——

el

aes oe,

ooh

sem

ee

[] soso

vnc

aa

ea

elle

aE

SVS ONMIOW 73d S3NOIONaLaG Ja OLauVd 3d OO1IYUO

a Pe

6.5 CICLO DE GESTION DE LOS REVESTIMIENTOS"*

La gestion de revestimientos involucra una combinacién de numerosos factores. Desde

un punto de vista de responsabilidades de gestion, involucra a personal de operaciones

y mantenimiento de la planta, personal de abastecimiento de la empresa, al proveedor,

al contratista de reemplazo de piezas, y eventualmente a asesores encargados de

recolectar o analizar datos. Analizaremos brevemente las diversas etapas, para después

extendernos especificamente sobre algunos puntos.

Mejor

Andlisis de esversos piesas materiales y

Andlisis cstructaral del moling procesos

‘Mov. earga por elementos dicretot

Semores

istnce] Loaner | opecon Ps emp se

Requorimientos revestiatestor | cae

dea planta TL

Ajustes en in

Operacicn Procedimienton

Base de

conocimlente T =

Resultados onion

Procesamiento ‘ele

T Bains €— NER Kaptan a

Potencia eens ‘econsionesy eventos

Cindtion

Dengaste

Movimiento de caren

Befuerzor

FIGURA 6 - 8.- ESQUEMA DEL CICLO DE VIDA DE LOS REVESTIMIENTOS.

EVALUACION Y DISENO

En el disefio inicial concurren diversos requerimientos y restricciones hacia un

compromis¢

= Movimiento de la carga esperado

+ Restricciones del molino: velocidad fija o variable, distribucién de agujeros de

sujecién.

1 A partir de material extractado de Zumaeta, J. "Control de Desgaste de Revestimientos del Molino SAG de Planta

Colin, Codelco-Chile, Divisién El Teniente". Memoria de Ing. Civil Metalirgico, Univ. Técnica Federico Santa Maria,

1995,

ae

= Duracién o vida itil esperada

- Tiempo de recambio de piezas

= Restricciones del proceso de fabricacion

- Precio y tiempo de entrega

Por esta raz6n, el disefio siempre es un acuerdo entre el personal de operaciones,

mantenimiento y el proveedor.

FABRICACION

Este Ambito queda integramente entregado al proveedor, el cual debe cumplir con

requerimientos de plazos de entrega, control dimensional y propiedades del material.

REEMPLAZO E INSTALACION

En esta etapa es critica la planificacién, desde la disponibilidad de todas las piezas

requeridas, el buen estado de las méquinas y herramientas necesarias, y el

entrenamiento del personal que realiza las tareas. Esta tarea es frecuentemente realizada

por contratistas, cuyo desempefio depende en gran medida de la capacidad de alcanzar

tuna baja rotacién de personal y conservar el know-how de coordinacién. En esta etapa

puede perderse mucho tiempo en extraer piezas sobredeformadas por exceso de

impacto o en instalar piezas defectuosas dimensionalmente. El recurso al oxicorte para

ajustes de diltima hora suele tener como consectencia la formacion de zonas fragiles en

Ia zona del calentamiento, que se traducen en fracturas durante la operaci6n.

OPERACION

En esta etapa se concentran todos los criterios derivados del analisis del movimiento de

carga para obtener el maximo de energia disponible para molienda con un minimo de

deterioro del revestimiento. Aqui es importante la recopilacién de datos de perfiles de

desgaste, de resultados de operacién, de estado de la superficie del material

MONITOREO DEL ESTADO DEL REVESTIMIENTO

Uno de los temas importantes es el monitoreo del estado del revestimiento durante la

operacién. Se practica para verificar la integridad, detectar oportunamente situaciones

anémalas, y planificar las fechas de detenci6n. Es importante destacar la necesidad de

respetar las fechas previstas para el reemplazo de revestimientos. Fl retardo de la

mantencién, generalmente justificado por cumplit metas de produccién, tiene muchas

veces como consecuencia el generar dafios de mucho mayor magnitud, en forma de

Ls

Ms #83|

detenciones forzadas por falla de piezas, menores vidas itiles de otros componentes que

no reciben la proteccin debida de elementos sobredesgastados, y ademés, dificultades y

alargamientos de las faenas de recambio. El uso de sensores de alarma de bajo espesor

permite reducir detenciones para inspeccién y detectar oportunamente fallas. Sin

embargo, este es s6lo un primer paso. De lo discutido anteriormente, se desprende la

utilidad de sensar el avance del perfil del revestimiento y no s6lo de su altura. Esto

permite hacer proyecciones sobre la velocidad limite para evitar el impacto, y detectar a

través del perfil si el revestimiento esté siendo sometido a dicho impacto directo. Los

perfiles de desgaste permiten ademés realimentar el disefio, por cuanto constituyen la

evaluacién concreta del grado de éxito alcanzado en minimizar el desgaste

HIGHLAND VALLEY COPPER

SAG SHELL LINER PROFILES

Pin Profiling Gauge

XXX SHELL LINING!

FIGURA 6 - 9.- MEDICION DE PERFILES DE DESGASTE EN HIGHLAND VALLEY

REQUERIMIENTOS DE COORDINACION EN LA GESTION

Para describir las necesidades de coordinacién, la organizacién puede tener diferentes

grados de complejidad y jerarquizacién, pero en general puede simplificarse

suponiendo Ia existencia de dos actores: la Alta Direccién y el Responsable de la

Gestion. Asimismo, los participantes convocados pueden tener

complejidad y jerarquizacin, pero pueden ser adecuadamente descritos por dos

actores; el Ejecutivo Externo y el Responsable de Ejecucién en Terreno.

Entre estos distintos actores se requiere coordinacin, para que la gestién de

revestimientos pueda efectivamente cumplir con sus objetivos. Para que el ciclo de los

revestimientos funcione establemente, la coordinacién debe ser permanente.

A continuacién se presenta un detalle de requerimientos de coordinacién entre los

distintos actores identificados precedentemente, para el funcionamiento estable del ciclo

de los revestimientos.

Para el tiempo de cambio de revestimientos se han identificado las siguientes variables:

a) la efectividad de la fuerza de trabajo en las maniobras de cambio. la que a su vez esta

controlada por la historia personal de los operarios y por las variables sociales del

equipo de trabajo.

b) la gestion de adquisicion de las piezas nuevas, la que esté condicionada por las

especificaciones de materiales, las especificaciones de forma y dimensiones y las

especificaciones de tiempos y plazos.

¢) los métodos de trabajo usados en la faena de cambio de piezas, los que quedan

definidos por la secuencia de actividades y los procedimientos de ejecucién de las

actividades.

d) la disponibilidad de maquinaria y equipo auxiliar, que queda definida por una

politica de mecanizacion de las faenas de cambio y por la practica de mantencién del

equipamiento existente para estas actividades.

Para la vida ttil de los revestimientos se han identificado las siguientes variables:

a) las condiciones de operacién del molino SAG, en particular el nivel de carga, la

velocidad de giro y el pH de la carga.

b) los materiales del revestimiento, que quedan determinados por la combinaci6n de la

fabricacién y la manipulacién previa a la instalacion.

¢) la calidad del trabajo de instalacién, que queda condicionada por el entrenamiento del

personal que la realiza y la calidad de la supervisién que recibe en terreno.

d) la dinémica del movimiento de la carga al interior del molino; esta variable es

frontera de investigacién y, por lo tanto, no es controlable.

Las que se reconocen como acciones de coordinacién necesarias, se indican en las tablas

siguientes.

a]

“eer”

won onron's

soups op usu

geen,

opus

souou ose

ee 9 ‘ounainusansa

wpsesunedsa | somcossonauen | muoneseuisss | ~ sasvzad

sa o1gH¥o

sea enon op upnlenbae op U9 obsencp szon cioppeonees | aoaysn what

NOIDVNIGYOOD A SOLNAINTAANOAA A SVALLAIIDSAC SADLALVIN

|____se

penned naa] owen ounces

sswpenpre zen] ve eesuaden,

sonouneses 9p

ep upreayes ep

18149129 u1s09|

micaiomady| savocmmra enosy| _ epeigueseses

‘ep amoo ewes

op ood so ‘sp oop mpeton | evepunscoua |

‘ino ‘OuNaMLsaA

‘eveurew op wosenduen | _upseovaes uopwns aa svzad

our ciaon 9 uopeedo Soo UPPED a PEED go7un vain

6.6 DETERMINACION DE FECHAS DE REEMPLAZO. VARIABLES Y

SUS IMPLICANCIAS

En un trabajo publicado en la reunién de Vancouver de 1996, Highland Valley Copper

Present6 un estudio del efecto del estado del revestimiento sobre la capacidad de

tratamiento del molino SAG. De ese estudio se desprende que la capacidad empieza a

mermar mucho antes de que se gaste completamente el molino. Si se compara el costo

de reemplazar revestimientos en forma anticipada con el costo de pérdida de

produccién asociado al menor rendimiento de levante, se ve claramente que el 6ptimo

se encuentra mucho antes del término de la vida util posible del revestimiento.

FIGURA 6 - 10.- DETERMINACION DE PUNTO OPTIMO DE REEMPLAZO DE LEVANTADORES

El calculo puede hacerse considerando por un lado el valor de la masa de acero que se

pierde al retirar las piezas en forma anticipada, sumado al mayor costo de la operacion

de reemplazo, que al ser més frecuente, aumenta el porcentaje del tiempo total que

representa, es decir, su costo debe ser absorbido por menos horas de operacién.

La segunda curva se obtiene de evaluar los tonelajes medios obtenidos a lo largo de la

vida util del revestimiento, que al disminuir, representan una pérdida creciente que se

considera costo.

eres

A = =—Sts—i

6.7 ANALISIS DE LA OPERACION DE RECAMBIO. SECUENCIAS DE

ACTIVIDADES Y TIEMPOS INVOLUCRADOS

La faena de cambio de los revestimientos gastados por unos nuevos se compone de

muchas pequefias actividades que se realizan secuencialmente, cada una de las cuales

puede demorarse mas de lo esperado y contribuir asf al aumento del tiempo detenido,

El tema puede ser analizado si se considera por separado la preparacién previa y la

secuencia de operaciones durante la detencién.

La preparacion previa tiene dos componentes importantes en la Planta: la disponibilidad

de todos los materiales en el momento del cambio y la preparacién de los equipos

auxiliares de las maniobras del cambio para tenerlos totalmente disponibles durante la

detencién. Adicionalmente, esta preparacién previa también tiene componentes

importantes para los contratistas externos, bésicamente el entrenamiento de su personal.

Durante el cambio de revestimientos la secuencia de operaciones incluye sacar la pieza

gastada, retirar Ia pieza desprendida hacia el exterior del molino, introducir la pieza

nueva hacia el interior del molino y finalmente colocarla en posicion y asegurarla con

los pernos de sujecién. Cada parte de esta secuencia es susceptible de sufrir atrasos que

aumentan el tiempo detenido del molino.

El problema de minimizar el tiempo ocupado en cada una de estas operaciones es

basicamente un problema de métodos de trabajo. Por ejemplo, se ha podido observar

descoordinaciones entre los operarios de cuadrillas de contratista externo, como la del

relato siguiente: los que estén operando en el interior del molino colocan una pieza

nueva en posicién, colocan los pernos y los afirman con barretillas para que sus

compafieros, fuera del molino, les coloquen la golilla y 1a tuerca; pero, los que estan

trabajando en el exterior del molino se demoran en Ia colocacién, porque no sabfan en

cual zona del molino se estaban colocando las piezas nuevas.

Se agrega a estos problemas de descoordinactén, el que la duracién del tumo usada para

el cambio suele ser de 10 0 12 horas. Esto implica que los operarios hacia el final del

turno ya estén sumamente cansados, Io que los limita para desempefiar bien su labor; en

esta condicién es cuando aumentan los riesgos de colocaci6n defectuosa de piezas.

Los métodos de trabajo no slo involucran Ja comunicacién y coordinacién de los

operarios, sino también procedimientos de accién adecuados para cada operacion de la

secuencia. Por ojemplo, se ha detectado tres actividades que son fuentes de retrasos

importantes. La primera es la operacién de soltar los pemos, sobre todo cuando la

tuerca requiere extenso golpeteo manual para salir. La segunda es la operacién de

14:

So

afirmar las piezas nuevas en la maquina lainera, que a veces demanda un tiempo

considerable en ser colocada en posicién, La tercera es la maniobra de inching del

molino, que en algunos casos se debe hacer varias veces durante el cambio.

En las proximas paginas se muestra en forma de Carta Gantt un ejemplo de andlisis de

operaciones de recambio, que sirve de pauta para la confeccién de un plan especifico

para una instalaci6n. Finalmente, se presenta un diagrama de Ishikawa de causales de

retraso en el recambio.

eT

;

3

fe

i

F

i

.45-

PPR EEPEFPEEE FEE

ET

FEEFFP PEP I

Es

DIAGRAMA DE CAUSA-EFECTO PARA EL AUMENTO DEL TIEMPO DE CAMBIO

DE PIEZASS

Niro dea Melos

Ceausl de

<—— Capsstacin Calder

Praises de Fagen

Stinror

cusmio >| No dienes pee

sohacpermos. “————>

Dieta

Sima pises

cxbazode =< ——>

a emo en

susie de

waking

Sequidsd, >

Bloc

Ween

1 Material extractado de Zumacta, J, ‘Control de Desgaste de Revestimientos de! Molino SAG de Planta Colén,

Codeleo-Chile, Divison El Teniente’, Memoria de Ing. Civil Metalirgico, Univ. Técnica Federico Santa Maria, 1995.

LE

También podría gustarte

- SNV 71-75Documento204 páginasSNV 71-75Rodrigo GarcíaAún no hay calificaciones

- Tensei Colosseum 01-04 (TOMO1)Documento187 páginasTensei Colosseum 01-04 (TOMO1)Rodrigo García100% (1)

- TopografíaDocumento10 páginasTopografíaRodrigo GarcíaAún no hay calificaciones

- Petrografía y Geología de Yacimientos MineralesDocumento4 páginasPetrografía y Geología de Yacimientos MineralesRodrigo GarcíaAún no hay calificaciones

- SNV 50-55Documento250 páginasSNV 50-55Rodrigo GarcíaAún no hay calificaciones

- SNV 45-49Documento260 páginasSNV 45-49Rodrigo GarcíaAún no hay calificaciones

- Beautiful New World 198-199Documento22 páginasBeautiful New World 198-199Rodrigo GarcíaAún no hay calificaciones

- Tensei Colosseum 11-12 (TOMO3)Documento55 páginasTensei Colosseum 11-12 (TOMO3)Rodrigo GarcíaAún no hay calificaciones

- Beautiful New World 1-5Documento344 páginasBeautiful New World 1-5Rodrigo GarcíaAún no hay calificaciones

- Beautiful New World 11-17Documento340 páginasBeautiful New World 11-17Rodrigo GarcíaAún no hay calificaciones

- Prota Villano 01-13Documento170 páginasProta Villano 01-13Rodrigo GarcíaAún no hay calificaciones

- 7Documento23 páginas7Rodrigo GarcíaAún no hay calificaciones

- Beautiful New World 18-23Documento257 páginasBeautiful New World 18-23Rodrigo GarcíaAún no hay calificaciones

- Beautiful New World 6-10Documento277 páginasBeautiful New World 6-10Rodrigo GarcíaAún no hay calificaciones

- Cupos Márgenes y Aforos Por EspecieDocumento4 páginasCupos Márgenes y Aforos Por EspecieRodrigo GarcíaAún no hay calificaciones

- 3Documento18 páginas3Rodrigo GarcíaAún no hay calificaciones

- Opm 243Documento16 páginasOpm 243Rodrigo GarcíaAún no hay calificaciones

- Ferrero - ExpertoDocumento3 páginasFerrero - ExpertoRodrigo GarcíaAún no hay calificaciones

- Ventajas y Desventajas Del Mercado ArgentinoDocumento2 páginasVentajas y Desventajas Del Mercado ArgentinoRodrigo GarcíaAún no hay calificaciones

- Ratios A Tener en Cuenta XDocumento3 páginasRatios A Tener en Cuenta XRodrigo GarcíaAún no hay calificaciones