Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Examen Tecnologia Final Ivanna Sarango PDF

Cargado por

MAYCOL JUNIOR QUINTANA VIERATítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Examen Tecnologia Final Ivanna Sarango PDF

Cargado por

MAYCOL JUNIOR QUINTANA VIERACopyright:

Formatos disponibles

UNIVERSIDAD CESAR VALLEJO

FILIAL PIURA

FACULTAD DE INGENIERIA Y DE ARQUITECTURA

ESCUELA ACADEMICA PROFESIONAL DE INGENIERIA CIVIL

TECNOLOGIA DEL CONCRETO Y DE MATERIALES

EXAMEN FINAL

Apellidos y Nombres: Ivanna Anais Sarango Palacios

1. En un diseño de mezcla de concreto, se tiene que para una relación agua

–cemento (a/c) = 0.50 con cemento Portland tipo I, indicar que alternativa es

verdadera o falsa:

a. Si la relación a/c sube a 0.70, se incrementa la trabajabilidad, se

incrementa la permeabilidad, baja la porosidad, y baja la resistencia a la

compresión ( V )

b. Si la relación a/c baja a 0.45, se incrementa la fluidez, se incrementa la

resistencia, baja la permeabilidad y sube la porosidad ( F )

c. Si la relación a/c baja 0.42, disminuye la exudación, disminuye la

resistencia, baja la permeabilidad y baja la porosidad ( V )

d. Si la relación a/c baja a 0.38, disminuye la trabajabilidad, se incrementa

la resistencia, baja la permeabilidad, y sube la porosidad ( V )

2. ¿Qué son los aditivos e indicar las principales aplicaciones?

Los aditivos son aquellas sustancias o productos que, incorporados al hormigón antes del

amasado (o durante el mismo o en el trascurso de un amasado suplementario) en una

proporción no superior al 5% del peso del cemento, producen la modificación deseada, en

estado fresco o endurecido, de alguna de sus características, de sus propiedades

habituales o de su comportamiento.

Se aplican para

• Mejorar la trabajabilidad de las mezclas de concreto

• Acelerar la ganancia en resistencia a edades tempranas

• Aumentar la resistencia

• Retardar o acelerar el fraguado inicial

• Retardar o reducir el calor de hidratación

• Modificación del tiempo de sangrado o la capacidad de sangrado

3. Indicar y explicar las etapas principales en la elaboración de un

concreto.

El concreto hecho en obra es el material de construcción de mayor empleo en la

edificación y vivienda. Por eso al

fabricar el concreto debe procurarse la calidad de esta. Para evitar sobrecostos,

demoliciones, riesgos

estructurales, grietas, filtraciones y muchos otros problemas.

Producción del concreto

• Dosificación.

• Mezclado.

• Transporte.

• Colocación.

• Consolidación.

• Curado.

Etapa 1: Materiales

Cemento, Arena y Grava, Agua.

El empleo de materias primas de calidad, no contaminadas y correctamente

almacenadas, son esenciales para la calidad

del concreto hecho en obra.

Etapa 2: Proporcionamiento

Una mezcla bien diseñada reduce costos (porque emplea sólo el cemento requerido);

garantiza la trabajabilidad en estado

fresco y la resistencia-durabilidad en estado endurecido.

Etapa 3: dosificación

La forma más fácil de dosificar el concreto en obra es por volumen (litros), mientras

que el concreto premezclado se

dosifica de manera exacta por peso (kilogramos).

Recomendaciones: Emplea cubetas de plástico con una capacidad de 18 a 20 litros.

Importante: Como regla importante: “Una mezcla de buena calidad siempre contiene

más grava que arena”.

Etapa 4: mezclado

Se deben obtener mezclas uniformes y homogéneas. Una revoltura mal mezclada tiene

partes “pobres” (falta de

cemento) en algunas zonas y “ricas o chiclosas” (cargada de cemento) en otras.

Pasos para el mezclado mecánico:

➢Con la revolvedora en movimiento, vacía el 80% del agua

➢Enseguida, agrega la grava

➢Después, la arena

➢Después, el cemento

➢Al final, agrega el 20% restante del agua

➢Mezcla como mínimo de 60 a 90 segundos

➢Asegura el suministro de gasolina

•Si es mezclado manual, se puede obtener hasta 25% menos de resistencia respecto al

mezclado mecánico

4. Empleando el PROCEDIMIENTO EMPÍRICO, indicar las cantidades de

cemento, arena, grava y agua que son necesarias para elaborar un

metro cubico de concreto con la siguiente relación; 1:2.5:5. Luego

indique la cantidad de materiales a comprar si se quiere construir una

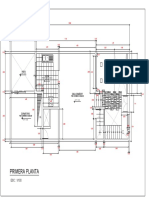

losa de dimensiones 16mx 30mxo.4om, considerar la densidad del

cemento=3.1kg/L.

1 2 3 4

250 0.55m3 0.54m3 158

40 m

16 m

4m

𝑣=𝐿𝑥𝑎𝑥𝑒

𝑣 = 40 𝑚 𝑥 16 𝑚 𝑥 4 𝑚 = 2560 𝑚3

Seleccionamos la identificación del cemento

1 2 5 5

280 0.55 0.89 150

𝑆𝑐 == 256 𝑚3 𝑥 (6,5) 𝑥 1.05

𝑆𝑐 = 17972 𝑠𝑎𝑐𝑜 1 43 𝑘𝑔

𝐴𝑟𝑒𝑛𝑎 = 2560𝑚3 𝑥 𝑜. 55

5. Diseñar un concreto de f´c=300kg/𝑚2 siguiendo las recomendaciones

del AMERICAN CONCRETE INSTITUTE (ACI), para un MURO DE

CIMENTACION.

Considerar el informe del laboratorio de materiales, sobre las

características de los materiales a emplear en la elaboración del

concreto:

• Peso específico del concreto: 3.15kg/L

• Peso específico de la arena: 2.70kg/L

• Peso específico de la grava: 2.33kg/L

• Módulo de fineza de la arena:2.70

• Absorción de la arena:5.28%

• Absorción de la grava:4.5%

• Humedad de la arena:6%

• Humedad de la grava:2.70%

• Tamaño máximo de la grava:(3/4)”

• Peso volumétrico de la grava:1220kg/𝑚3

SOLUCIÓN:

PASO 1: Seleccionamos el asentamiento

Asentamiento 3” - 1”

PASO 2: Seleccionamos el asentamiento

𝑇. 𝑀. 𝑁 = 3/4"

PASO 3: Selección de agua (tabla 1)

Con el 𝑇. 𝑀. 𝑁 = 3/4" y asentamiento “3 - 4” de la tabla contenido de aire

𝐴𝑔𝑢𝑎 = 190 𝑙𝑖𝑡/𝑚3

𝐴𝑖𝑟𝑒 = 1%

PASO 4: Selección de la reacción de agua – cemento con el valor de

𝑓 ′ 𝑐 = 300 + 84 = 384 𝑔/𝑐𝑚2

𝑥 = 350 𝑥 = 384

𝑐𝑜𝑛 𝑎𝑖𝑟𝑒 𝑖𝑛𝑐𝑜𝑟𝑝𝑜𝑟𝑎𝑑𝑜 = 165𝑚3

𝑥 = 400

PASO 5: cálculo de la cantidad del cemento de la formula 𝑎/𝑐

𝑎 165 𝑙𝑖𝑡 𝑚/𝑚3

𝑥= ⇒ 𝑐𝑒𝑚𝑒𝑛𝑡𝑜 = = 393. 60 𝑘𝑔

𝑐 0.4192

PASO 6: Selección del peso seco del A.G de la tabla n° 4 con 𝑇. 𝑀. 𝑁 = 3/4" Y

𝑀. 𝐹 = 8.7 del A. fino.

⇒ 𝑉 𝑜 𝑙 𝐴. 𝐺𝑟𝑢𝑒𝑠𝑜 = 0.63𝑚3

𝑊𝑠𝑒𝑐𝑜 𝐴. 𝐺 = 𝑉 𝑜 𝑙 𝐴. 𝐺 𝑥 𝑝𝑢𝑐

𝑘𝑔

∴ 𝑃𝑒𝑠𝑜 𝑠𝑒𝑐𝑜 𝐴. 𝐺𝑟𝑢𝑒𝑠𝑜 = 0.63 𝑚3 𝑥 1220 = 768.6 𝑘𝑔

𝑚3

PESO 7: Calculo del A. Fino para el método del volumen absoluto

𝑝𝑒𝑠𝑜 𝑑𝑒𝑙 𝑐𝑒𝑚𝑒𝑛𝑡𝑜

𝑉𝑜𝑙 𝑐𝑒𝑚𝑒𝑛𝑡𝑜 =

𝑝. 𝑒(𝑐𝑒𝑚𝑒𝑛𝑡𝑜)𝑥1000

393.60

𝑣𝑜𝑙 𝑐𝑒𝑚𝑒𝑛𝑡𝑜 = = 0.1249 𝑚3

3.15 𝑥 1000

768.6

𝑣𝑜𝑙 𝐴. 𝑔𝑟𝑢𝑒𝑠𝑜 = = 0 .3248

2.33 𝑥 1000

190 𝑙𝑖𝑡

𝑣𝑜𝑙 𝑑𝑒 𝑎𝑔𝑢𝑎 = = 0 .190𝑚3

1000

1

𝑎𝑖𝑟𝑒 𝑎𝑡𝑟𝑎𝑝𝑎𝑑𝑜 = = 0 .01𝑚3

100

∑ 𝑡𝑜𝑡𝑎𝑙 = 0.4547𝑚3

∴ 𝑉𝑜𝑙𝑢𝑚𝑒𝑛 𝑑𝑒𝑙 𝐴. 𝑓𝑖𝑛𝑜 = 1 − 0.6547 = 0.3453𝑚3

𝐶á𝑙𝑐𝑢𝑙𝑜 𝑑𝑒𝑙 𝑝𝑒𝑠𝑜 𝑑𝑒𝑙 𝐴. 𝑓𝑖𝑛𝑜 = 0.3453 𝑥 2.7 𝑥 1000 = 932.310

𝑃𝑒𝑠𝑜 = 𝑣𝑜𝑙 (6𝑚3 ) 𝑥 𝑝𝑒 𝑥 1000

También podría gustarte

- EXAMEN PARCIAL FINAL DE TECNOLOGIA DEL CONCRETO Y MATERIALESDocumento10 páginasEXAMEN PARCIAL FINAL DE TECNOLOGIA DEL CONCRETO Y MATERIALESxavier valverde torresAún no hay calificaciones

- Examen Final Tecnología de Concreto - Zavala Castillo Cristhian AdrianDocumento9 páginasExamen Final Tecnología de Concreto - Zavala Castillo Cristhian AdrianMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Parcial III - Maycol QuintanaDocumento10 páginasParcial III - Maycol QuintanaMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- INFORME de Preparado de BriquetasDocumento10 páginasINFORME de Preparado de BriquetasHebert Rojas Arando50% (2)

- Examen Final T.C.MDocumento9 páginasExamen Final T.C.MGrecia Curay CRUZAún no hay calificaciones

- Rotura de ProvetasDocumento20 páginasRotura de ProvetasbeiconAún no hay calificaciones

- Diseño de Mezcla Metodo Modulo de Fineza de La Combinacion de Agregados Final 2015Documento55 páginasDiseño de Mezcla Metodo Modulo de Fineza de La Combinacion de Agregados Final 2015nixon vega hurtadoAún no hay calificaciones

- Diseño de Mezclas Método WalkerDocumento35 páginasDiseño de Mezclas Método WalkerFernando Paredes Leiva100% (2)

- Estudio de CasoDocumento15 páginasEstudio de CasoEsteban MartínezAún no hay calificaciones

- Examen Del Curso de Tecnologia Del ConcretoDocumento9 páginasExamen Del Curso de Tecnologia Del ConcretoRonaldo Enriquez Capcha100% (3)

- Ensayos de resistencia a flexión y asentamiento de concreto para vigasDocumento26 páginasEnsayos de resistencia a flexión y asentamiento de concreto para vigasOscar Javier Bonilla GarciaAún no hay calificaciones

- Dosificacion ProbetasDocumento10 páginasDosificacion ProbetasMica Ríos Del CastilloAún no hay calificaciones

- Infome 05 Diseño de MezclaDocumento16 páginasInfome 05 Diseño de MezclaRaulHuertaAún no hay calificaciones

- Dosificación Hormigón 210Documento10 páginasDosificación Hormigón 210Duglas FernandezAún no hay calificaciones

- Diseño de Mezclas de Concreto InformeDocumento26 páginasDiseño de Mezclas de Concreto InformeJoel PalominoAún no hay calificaciones

- Practica #9. Calculo y Aplicacion Del Metodo de Diseño para Mezclas de Concreto de 250Documento10 páginasPractica #9. Calculo y Aplicacion Del Metodo de Diseño para Mezclas de Concreto de 250MARIA FERNANDA MORALES GONZALEZAún no hay calificaciones

- Año Del Fortalecimiento de La Soberanía CiudadanaDocumento10 páginasAño Del Fortalecimiento de La Soberanía CiudadanaMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Elaboracion de ProbetasDocumento24 páginasElaboracion de ProbetasGinoleychAún no hay calificaciones

- Informe Diseño de Mezcla TerminadoDocumento27 páginasInforme Diseño de Mezcla Terminadoximena rizzoAún no hay calificaciones

- Trabajo Práctico - Grupo 9-HormigonesDocumento14 páginasTrabajo Práctico - Grupo 9-HormigonesFidencio LopezAún no hay calificaciones

- 2013 PPT Tecnologia Diseño de Mezclas de Concreto en EsDocumento29 páginas2013 PPT Tecnologia Diseño de Mezclas de Concreto en EsMisty AyalaAún no hay calificaciones

- Dosificacion de Mezcla Informe 1 LaboratorioDocumento19 páginasDosificacion de Mezcla Informe 1 Laboratoriojulian menaAún no hay calificaciones

- Lab MorteroDocumento8 páginasLab MorteroElena MoritaAún no hay calificaciones

- Informe Laboratorio de Lab. Tecnología Del Concreto Diseño y Preparación de MezclaDocumento15 páginasInforme Laboratorio de Lab. Tecnología Del Concreto Diseño y Preparación de MezclaMauricioOrconGaldos100% (1)

- Informe Practica Creacion de Los CilindrosDocumento7 páginasInforme Practica Creacion de Los CilindrosdubraskaAún no hay calificaciones

- Ejerccio ConcretoDocumento9 páginasEjerccio ConcretohugoAún no hay calificaciones

- Labo01 TMDocumento6 páginasLabo01 TMcarlosAún no hay calificaciones

- Diseño de Una Mezcla de Hormigon 1Documento15 páginasDiseño de Una Mezcla de Hormigon 1rpastorc308Aún no hay calificaciones

- Resistencia a compresión del concreto mediante ensayo de probetasDocumento13 páginasResistencia a compresión del concreto mediante ensayo de probetasJheferson CarbajalAún no hay calificaciones

- Calculo DosificacionesDocumento6 páginasCalculo DosificacionesAndres C.Aún no hay calificaciones

- Lab09 - Diseño de Mezcla - Tecnología Del Concreto (UPAO) - TECNOCODocumento11 páginasLab09 - Diseño de Mezcla - Tecnología Del Concreto (UPAO) - TECNOCOJhordy Eduardo Calderon AlayoAún no hay calificaciones

- Diseño de Mezcla de Concretos Por El Método ACI 211.85Documento6 páginasDiseño de Mezcla de Concretos Por El Método ACI 211.85Hugo Maynor LópezAún no hay calificaciones

- Informe de Tegnologia Del ConcretoDocumento11 páginasInforme de Tegnologia Del ConcretoLuis Angel Espinoza AlarcomAún no hay calificaciones

- $RYJQLRJDocumento4 páginas$RYJQLRJJean Carlos Villa MorlaAún no hay calificaciones

- Diseño y Fabricación de Concreto 2Documento6 páginasDiseño y Fabricación de Concreto 2Carlos Eduardo RodriguezAún no hay calificaciones

- Practica3 Mortero CementoDocumento10 páginasPractica3 Mortero CementoLukas GalarzaAún no hay calificaciones

- Ej. Aplicacion ACIDocumento11 páginasEj. Aplicacion ACIYohana ZAMBRANOAún no hay calificaciones

- Practica 2 - Mortero 18MPADocumento11 páginasPractica 2 - Mortero 18MPAAlexanderAún no hay calificaciones

- Ensayo de Compresion de ConcretoDocumento16 páginasEnsayo de Compresion de ConcretoJanina OrrilloAún no hay calificaciones

- Diseño de Mezcla y Ensayo Del MismoDocumento44 páginasDiseño de Mezcla y Ensayo Del MismoMAnuel Campos López60% (5)

- Hormigón-DosificaciónDocumento24 páginasHormigón-DosificaciónMichael Alex Velasquez Sandoval100% (1)

- Diseño de mezcla de concreto ACI 211.1Documento11 páginasDiseño de mezcla de concreto ACI 211.1Luisa Fernanda Lagos RAún no hay calificaciones

- Diseño de Mezclas Por El Metodo de Convinacion de AgregadosDocumento9 páginasDiseño de Mezclas Por El Metodo de Convinacion de Agregadoslenin sanchez bravoAún no hay calificaciones

- Presentacion Diseño de Mezclas ACI 211Documento31 páginasPresentacion Diseño de Mezclas ACI 211ing_emachucagil100% (1)

- Practica de Morteros PDFDocumento20 páginasPractica de Morteros PDFManuel LayzaAún no hay calificaciones

- Ejercicios Unidad 3 MilderDocumento14 páginasEjercicios Unidad 3 MilderMiler PerezAún no hay calificaciones

- Vaciado de ConcretoDocumento14 páginasVaciado de ConcretoYonnathan Ramirez OcampoAún no hay calificaciones

- Laboratorio N3 Concreto (..)Documento27 páginasLaboratorio N3 Concreto (..)frashescoAún no hay calificaciones

- 01 Dosificación de MorterosDocumento35 páginas01 Dosificación de Morterosnico_villarroel_1100% (2)

- Diseño de Mezcla de Concreto Método ACI CorregidoDocumento10 páginasDiseño de Mezcla de Concreto Método ACI CorregidomocavimaAún no hay calificaciones

- Examen Tecnologia Final BDocumento6 páginasExamen Tecnologia Final BGustavo Ruesta PacherrezAún no hay calificaciones

- Encharcamiento de CementoDocumento8 páginasEncharcamiento de CementoCarlos VegaAún no hay calificaciones

- Informe Elab BriquetasDocumento8 páginasInforme Elab BriquetasIsabel Auccapuma QuispeAún no hay calificaciones

- Fluidez y Compresion Del CementoDocumento7 páginasFluidez y Compresion Del CementoHector Antonio Pasapera LopezAún no hay calificaciones

- Laboratorio Mezcla de Concreto Hidraulico PDFDocumento13 páginasLaboratorio Mezcla de Concreto Hidraulico PDFSebastian MartinezAún no hay calificaciones

- Tema 14.2 Ejemplo de Diseño de Mezcla de Concreto - Tema Del 1 Al 7 - ESTUDIARDocumento24 páginasTema 14.2 Ejemplo de Diseño de Mezcla de Concreto - Tema Del 1 Al 7 - ESTUDIARDANIEL GENARO LOPEZ VILELAAún no hay calificaciones

- Informe 3 CorteDocumento44 páginasInforme 3 CorteBriian VargasAún no hay calificaciones

- Lab 3-Tecnologia Del ConcretoDocumento16 páginasLab 3-Tecnologia Del ConcretoXghelowXAún no hay calificaciones

- Carta de amor a May con cita a canción de MoratDocumento1 páginaCarta de amor a May con cita a canción de MoratMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Planta IndustrialDocumento4 páginasPlanta IndustrialMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Año Del Fortalecimiento de La Soberanía CiudadanaDocumento10 páginasAño Del Fortalecimiento de La Soberanía CiudadanaMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Estática Grupo 07 Escuela Ingeniería CivilDocumento8 páginasEstática Grupo 07 Escuela Ingeniería CivilMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- GUÍA PRÁCTICA - S1 - Grupo 08Documento12 páginasGUÍA PRÁCTICA - S1 - Grupo 08MAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Declaración Jurada 2022-2Documento1 páginaDeclaración Jurada 2022-2MAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Matemática III Curso Ing. Civil 2023Documento5 páginasMatemática III Curso Ing. Civil 2023MAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Estructuras: Def: Sistema de Miembros Unidos Entre Si y Construido paraDocumento34 páginasEstructuras: Def: Sistema de Miembros Unidos Entre Si y Construido paraMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Planta IndustrialDocumento4 páginasPlanta IndustrialMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Link Del Padlet - Grupo 02Documento2 páginasLink Del Padlet - Grupo 02MAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Autodiagnóstico para crecimiento personalDocumento1 páginaAutodiagnóstico para crecimiento personalMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Primera LecturaDocumento4 páginasPrimera LecturaMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Conclusion CarlosDocumento1 páginaConclusion CarlosMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Examen Parcial III - Maycol Quintana - Ingenieria GraficaDocumento4 páginasExamen Parcial III - Maycol Quintana - Ingenieria GraficaMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Proyec. losa aligerada casa patio 2 dormDocumento1 páginaProyec. losa aligerada casa patio 2 dormMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Proyección de losa aligerada de una casa de una plantaDocumento1 páginaProyección de losa aligerada de una casa de una plantaMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Referencias BibliograficasDocumento1 páginaReferencias BibliograficasMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Clase XVDocumento14 páginasClase XVMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Inserción de Citas de ResumenDocumento1 páginaInserción de Citas de ResumenMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- RecitalDocumento17 páginasRecitalMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Cálculos de agregados y concreto para examen de ingeniería civilDocumento10 páginasCálculos de agregados y concreto para examen de ingeniería civilMAYCOL JUNIOR QUINTANA VIERAAún no hay calificaciones

- Opera de ParísDocumento2 páginasOpera de ParísAntonella VegaAún no hay calificaciones

- Perdidas en La ConstrucionDocumento21 páginasPerdidas en La ConstrucionIsela JAún no hay calificaciones

- INFORME DIARIO SC 01-04-2022 - Personal - CUANTITATIVO CON DATOS PERSONALESDocumento28 páginasINFORME DIARIO SC 01-04-2022 - Personal - CUANTITATIVO CON DATOS PERSONALESyorsaAún no hay calificaciones

- 3 Columnas EstructuralesDocumento2 páginas3 Columnas EstructuralesElmer Monteza rimarachin100% (1)

- AndamiosDocumento8 páginasAndamiosLay TorrezAún no hay calificaciones

- Ecología ProyectoDocumento4 páginasEcología ProyectoDaniel SanchezAún no hay calificaciones

- Cronograma Movilizacion Equipo Enlosetado Pampita IiDocumento1 páginaCronograma Movilizacion Equipo Enlosetado Pampita IiGraco Aguilar0% (1)

- Titulo DDocumento37 páginasTitulo DDANA SHARIK ROMERO BUSTAMANTEAún no hay calificaciones

- Pets-Inc-38 Procedimiento Operacion y Carguio Con Cargador FrontalDocumento5 páginasPets-Inc-38 Procedimiento Operacion y Carguio Con Cargador FrontalMavila Rojas SilvaAún no hay calificaciones

- Diagrama Arenal PDFDocumento9 páginasDiagrama Arenal PDFMichael Acosta LaymitoAún no hay calificaciones

- FERRETERIADocumento113 páginasFERRETERIAEddy EucedaAún no hay calificaciones

- Presentacion de VisitaDocumento56 páginasPresentacion de VisitaOliver Salazar TiconaAún no hay calificaciones

- Cuáles Son Los Objetivos de La Planeación de Una ObraDocumento6 páginasCuáles Son Los Objetivos de La Planeación de Una ObraFabianAún no hay calificaciones

- Similitudes Obras H° Armado (Argentina)Documento25 páginasSimilitudes Obras H° Armado (Argentina)NATHALY YADIRA BERREZUETA ORELLANAAún no hay calificaciones

- (PET-MOL-13) Operación Puente Grúa v.01Documento9 páginas(PET-MOL-13) Operación Puente Grúa v.01Walther MolinaAún no hay calificaciones

- ACT1 p2 ConstruccionDocumento5 páginasACT1 p2 Construccion20230770Aún no hay calificaciones

- Diseño de VigaDocumento8 páginasDiseño de VigaDazzh Diiegiin Beerliin Cruzz100% (1)

- Resumen-Ejecutivo CementerioDocumento7 páginasResumen-Ejecutivo CementerioYerson Yean GarciaAún no hay calificaciones

- Programación de obra carretera MunimpiariDocumento1 páginaProgramación de obra carretera MunimpiariSandro Allen Chuchon PradoAún no hay calificaciones

- Complejo deportivoDocumento379 páginasComplejo deportivoDiego WongAún no hay calificaciones

- Sustentacion de Articulos AcademicosDocumento3 páginasSustentacion de Articulos AcademicosMauricio BenavidesAún no hay calificaciones

- Sika IntraplastDocumento3 páginasSika IntraplastFlavia PacoAún no hay calificaciones

- Constataciones PolicialesDocumento118 páginasConstataciones PolicialesjhosimarAún no hay calificaciones

- Calculo de AscensoresDocumento14 páginasCalculo de AscensoresLuis lavado Martell100% (2)

- Bitácora de limpieza mensual de instalaciones médicasDocumento1 páginaBitácora de limpieza mensual de instalaciones médicasVictor Manuel Parra Torres100% (7)

- Cuaderno Virtual 1,2 y 3 Unidad de Pavimentos (Ucv)Documento9 páginasCuaderno Virtual 1,2 y 3 Unidad de Pavimentos (Ucv)David SaldañaAún no hay calificaciones

- Protocolo de TorqueDocumento3 páginasProtocolo de TorqueLeidy Johanna Campo VargasAún no hay calificaciones

- Brochas Tumi - Tumi EspecialesDocumento4 páginasBrochas Tumi - Tumi EspecialesCarmen Lidia Sanchez VillanuevaAún no hay calificaciones

- Análisis de Precios Unitarios: PáginaDocumento57 páginasAnálisis de Precios Unitarios: Páginajose octavio garriazo mermaoAún no hay calificaciones

- Lista de verificación trabajo alturas andamiosDocumento4 páginasLista de verificación trabajo alturas andamiosyuri palacioAún no hay calificaciones