Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Pasos en El Proceso de Microfusión

Cargado por

Yamir Urbina0 calificaciones0% encontró este documento útil (0 votos)

40 vistas8 páginasTítulo original

Pasos en el Proceso de Microfusión

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

40 vistas8 páginasPasos en El Proceso de Microfusión

Cargado por

Yamir UrbinaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 8

Pasos en el Proceso de Microfusión

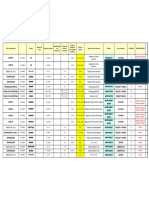

Aleaciones Recomendadas (Click aqui para ver la tabla en ventana nueva)

CARACTERISTIC

NORMA COMPOSICION QUIMICA PROPIEDADES MECANICAS AS DE LAS

ALEACIONES

Tens

Tens de

de

DIN/WN Condició Fluen Elong

AISI/SAE ASTM C Si Mn P S Cr Ni Mo Co V Fe W Otros Dureza Rotura

R n Kg/mm %

Kg/mm

2

2

Uso general

0,1 0,3 0,3

puede

A-216 5 0 0 0,04 0,05 Rest

1020 1.1151 Recocido 75RB 42/49 28/31 25/40 sercementado,

WCB 0,2 0,6 0,6 0 0 o

ACEROS AL resiste bien el

5 0 0

CARBONO impacto

0,4 0,2 0,7 50/100R Media

Recocido

AU87 0 0 0 0,04 0,05 Rest B 56/63 35/42 20/25 resistencia para

1045 1.1195 Templ.R

GRDN 0,5 1,0 1,0 0 0 o 25/55HR 70/126 63/126 0/10 piezas

ev

0 0 0 C estructurales.

0,4 0,2 0,6 Media a alta

Recocido 100RB

A732 8 0 0 0,04 0,05 Rest 63/77 35/45 20/25 resistencia para

1050 1.1210 Templ.R 30/60HR

GR4A 0,5 1,0 0,9 0 0 o 88/126 70/126 0/10 piezas

ev C

5 0 0 estructurales

Piezas

estructurales,

0,3 0,1 0,7 50/100R

Recocido buena

A732 8 5 5 0,80 0,15 Rest B

4140 1.7225 Templ.R 91/40 70/100 5/20 resistencia

GR8Q 0,4 0,6 1,0 0,10 0,25 o 29/57HR

ev mecánica,

3 0 0 C

resistente a

fatiga.

0,1 0,1 0,4 Piezas

ACEROS DE A352 Recocido 20RB

7 5 5 0,40 1,65 0,20 Rest estructurales,

BAJA Y 4320 GRLC2 Templ.R 25/48HR 91/133 70/140 5/20

0,2 0,3 0,6 0,60 2,00 0,30 o buena

MEDIANA -1 ev C

2 0 5 combinación de

ALEACION ductilidad,

resistencia a

fadiga y

0,3 0,1 0,6 abrasión al

Recocido 20RB

A732 8 5 0 0,70 1,65 0,20 Rest

4340 1.6565 Templ.R 20/55HR 91/140 70/126 5/20 impacto

GR109 0,4 0,3 0,8 0,90 2,00 0,30 o Media

ev C

3 0 0 resistencia,

puede ser

cementado

0,1 0,1 0,7 Media

Recocido 190RB

3 5 0 0,70 Rest resistencia,

5115 Templ.R 20/45HR 70/140 60/130 12/28

0,1 0,3 0,9 0,90 o puede ser

ev C

8 0 0 cementado

0,4 0,1 0,7

Recocido 180RB

8 5 0 0,70 Rest Acero para

5150 Templ.R 30/60HR 90/180 80/160 5/25

0,5 0,3 0,9 0,90 o resortes

ev C

3 5 0

0,4 0,2 0,6

Recocido 100RB Alta resistencia

A732 5 0 5 0,04 0,04 0,80 Rest

6150 1.8159 Templ.R 30/60HR 98/140 84/126 5/10 a golpe, fadiga

GR129 0,5 0,5 0,9 0 5 1,10 o

ev C y abrasión

5 0 5

Acero para

0,1 0,2 0,6

Recocido 100RB cementación y

A487 5 0 5 0,04 0,04 0,40 0,40 0,15 Rest

8620 1.6520 Templ.R 30/60HR 70/91 56/77 10/20 nitretación,

GR4N 0,2 0,8 0,9 0 5 0,70 0,70 0,25 o

ev C resistencia al

5 0 5

desgaste

Alta resistencia

0,3 0,2 0,7

Recocido 20HCR ,alta dureza

5 0 0 0,04 0,04 0,40 0,40 0,15 Rest

8640 1.6546 Templ.R 30/60HR 91/140 70/125 5/20 ,buena

0,4 0,8 1,0 0 0 0,60 0,70 0,25 o

ev C resistencia a

5 0 0

fadiga

0,1 0,2 0,4

Recocido 170HB Alta resistencia

3 0 5 0,03 0,03 1,00 3,00 0,08 Rest

9315 1.5752 Templ.R 25/45HR 80/160 80/150 7/22 pueda ser

0,1 0,3 0,6 0 0 1,40 3,50 0,15 o

ev C cementado

8 5 5

Aceros para

roletes, esferas

0,9 0,1 0,2 capas de

Recocido 30HRC

A732 0 5 5 1,30 Rest 124/15 rolamento,

52100 1.3505 Templ.R 40/65HR 96/124 1/7

GR15A 1,1 0,6 0,7 1,60 o 8 excelente

ev C

0 0 0 dureza y

resistencia al

desgaste

Buena

18,0

8.00 resistencia a la

A743 0,0 1,0 0,7 0,04 0,03 0 Rest

304 1.4301 10,5 Solubiliz. 160HB 47/53 20/22 30/40 corrosión y

ACEROS CF8 8 0 0 5 0 20,0 o

0 oxidación hasta

INOXIDABLES 0

870° C

AUSTENITICO

S 24,0 19,0

Buena

A743 0,2 1,5 2,0 0,04 0,03 0 0 Rest

310 1.4841 Solubiliz. 165HB 48/55 20/24 30/40 resistencia a la

CF8M 5 0 0 5 0 26,0 22,0 o

corrosión

0 0

Buena

resistencia a la

18,0

9,00 corrosión y

A743 0,0 1,5 1,1 0,04 0,04 0 2,00 Rest

316 1.4401 12,0 Solubiliz. 160HB 53/58 20/25 30/40 buena

CF8M 8 0 5 0 0 21,0 3,00 o

0 resistencia al

0

choque térmico

y al impacto

Buena

resistencia a la

16,0 10,0

corrosión y

A743 0,0 1,0 2,0 0,04 0,03 0 0 2,00 Rest

316L 1.4404 Solubiliz. 160HB 55/58 20/25 30/40 buena

CF3M 3 0 0 5 0 18,0 14,0 3,00 o

resistencia al

0 0

choque térmico

y al impacto

Buena

11,5

Recocido 100HB combinación de

A743 0,1 1,0 1,0 0,04 0,03 0 Rest

410 1.4006 Templ.R 20/45HR 67/140 53/112 5/12 resistencia a la

CA15 5 0 0 0 0 13,5 o

ev C corrosión y

0

dureza

Mayor

ACEROS

0,1 12,0 resistencia y

INOXIDABLES Recocido 25HRC

A743 5 1,0 1,2 0 Rest 140/15 dureza que 410

MARTENSITIC 420 1.4028 0,60 0,30 Templ.R 30/52HR 91/147 0/5

CA40 0,4 0 5 14,0 o 8 y mayor

OS ev C

0 0 resistencia al

desgaste

16,0

Recocido 20HRC Alta resistencia

A743 0,1 1,0 1,0 0,04 0,03 0 Rest 150/16 100/160

430 1.4034 0,50 0,50 Templ.R 40/58HR 0/5 al desgaste y

CB20 2 0 0 0 0 18,0 o 0 0

ev C alta dureza

0

ACEROS

CU Nb Altas

INOXIDABLES 0,5 15,5

A747 2,80,1 propiedades

ENDURECIBLE 0,0 0 0,7 0,03 0 3,60 Rest Solubiliz. 34/48HR 103/13

17-4PH CB7CU 0,04 5 96/110 6/20 mecánicas y

POR 6 1,0 0 0 16,7 4,60 o Envejec. C 0

1 3,50,4 alta resistencia

PRECIPITACIO 0 0

0 a oxidación

N

1,8 11,0 0,1 Rest Alta resistencia

0 1,0 0,7 0 8 o Temp.Re 50/60HR al desgaste,

VC 130 1.4721 D3 70/180 60/120 0/5

2,1 0 0 12,5 0,2 Rest v C indeformable en

0 0 2 o caliente

ACEROS 0,9 0,1 1,0 0,0

Resistencia a

HERRAMIENTA 0 5 0 0,03 0,03 0,50 5 0,5 Temp.Re 57/62HR

VND 1.2510 01 Rest 55/160 60/120 0/5 fisura de temple

1,0 0,5 1,2 5 5 0,70 0,1 0,7 v C

o y alta dureza

5 0 0 5

0,3 0,8 4,75 1,10 0,4 Rest Temp.Re 45/54HR Aceros para

VCP 1.2343 H11 60/140 40/110 0/5

0 0 5,20 1,50 0 o v C trabajo a

0,4 1,1 caliente alta

0 0 tenacidad

16,0 0,2 3,7 Alta resistencia

ALEACIONES HASTELL 0,1 1,0 1,0 15,5 Rest 0 0 4,50 5 De 30/40HR y resistente a

0,03 0,03 2,5

DE NIQUEL OY C 2 0 0 17,5 o 18,0 0,4 7,00 5,2 Colada C oxidación 980°

0 0 5 C

0,9 27,0 Alta resistencia

STELLITE 0 1,5 1,0 0 Rest 3,5 De 35/45HR a corrosión y

0,03 0,03 3,00 1,50

6 1,4 0 0 31,0 o 5,5 Colada C abrasivos hasta

0 0 870° C

0,2 25,0 Excelentes

ALEACIONES

STELLITE 0 1,0 1,0 0 1,75 5,00 Rest De 25/30HR propiedades a

DE COBALTO 0,04 0,04 90/130 60/90 8/20

21 0,3 0 0 29,0 3,75 6,00 o Colada C alta

0 0 temperatura

0,2 27,0

Prótesis e

0 1,0 1,0 0 5,00 Rest De 20/30HR

F75 0,03 0,03 2,5 0,75 85/110 60/90 8/15 implantes

0,3 0 0 30,0 7,00 o Colada C

quirúrgicos

5 0

Ventajas Industriales

A la hora de proyectar, no deje de tener en cuenta las características de la

fundición por revestimiento y las ventajas industriales que le ofrece

Fundalum S.A.:

• Puede establecer formas de piezas totalmente libres, imposibles de

conseguir en otros procesos. La fundición por revestimiento admite formas

tan complicadas como sean precisas: partes intrincadas con huecos y nervios,

conos inversos, paredes muy finas, etc.

• Selección de cualquier tipo de aleaciones: aceros (al carbono, aleados,

inoxidables, refractarios, rápidos, indeformables, etc.), no ferrosos y

superaleaciones.

• Elevadas características mecánicas, no superadas por otras técnicas de

conformación de piezas.

• Excelente terminación superficial Ra: 2,0 µm (80µ") y

Ra: 3,0 µm (120µ").

• Obtención de grandes series.

• Tolerancias dimensionales estrechas.

• Eliminación de piezas que por su complejidad se han de hacer por soldado

de varios componentes, siendo sustituidas ahora por una sola pieza obtenida

por fundición por revestimiento.

• Reducción en los tiempos de mecanizado, la inversión en maquinaria y los

stocks de almacén, al poderse mostrar las piezas con un reducido valor

añadido y en un corto plazo de tiempo desde la recepción en sus almacenes.

• Este proceso permite acabar las piezas mediante un simple rectificado,

sistema éste hoy en día, rápido, barato y que proporciona una mejor calidad y

presentación.

También podría gustarte

- Ficha Técnica AluminioDocumento1 páginaFicha Técnica AluminioJubei NinpuchoAún no hay calificaciones

- Astm A572 GR50Documento2 páginasAstm A572 GR50emmanuel garcíaAún no hay calificaciones

- Im 2020-Ii Presentacion Urp-Elaboracion de Aleaciones Ferrosas. CSCDocumento58 páginasIm 2020-Ii Presentacion Urp-Elaboracion de Aleaciones Ferrosas. CSCCarlos GonzalesAún no hay calificaciones

- FT 12 001 Astm A572 GR50Documento2 páginasFT 12 001 Astm A572 GR50emmanuel garcíaAún no hay calificaciones

- Aluminio Aleación 7075 - AlZn5.5MgCu - ES PDFDocumento1 páginaAluminio Aleación 7075 - AlZn5.5MgCu - ES PDFDanielAún no hay calificaciones

- Ficha 439Documento4 páginasFicha 439Cesar MoraAún no hay calificaciones

- Aceros Especiales AUSADocumento1 páginaAceros Especiales AUSAJahirVernazaAún no hay calificaciones

- Compañía Siderúrgica Huachipato - Laminados en FríoDocumento2 páginasCompañía Siderúrgica Huachipato - Laminados en FríodsfsfsdfssAún no hay calificaciones

- Alambres AdelcaDocumento1 páginaAlambres AdelcaCarlos CamposAún no hay calificaciones

- Ficha Tecnica Bronce Al Aluminio v-AlNi - VACPDocumento1 páginaFicha Tecnica Bronce Al Aluminio v-AlNi - VACPRony FelicianoAún no hay calificaciones

- Ficha Tecnica Bronce Al Aluminio V-AlNi - VACPDocumento1 páginaFicha Tecnica Bronce Al Aluminio V-AlNi - VACPRony FelicianoAún no hay calificaciones

- FT 12 001 Astm A572 GR50Documento2 páginasFT 12 001 Astm A572 GR50CRISTIAN CAMILO FANDIÑO ZAMBRANOAún no hay calificaciones

- FT 12 001 Astm A572 GR50 PDFDocumento2 páginasFT 12 001 Astm A572 GR50 PDFAndrés Amores RivasAún no hay calificaciones

- FT 12 001 Astm A572 GR50 PDFDocumento2 páginasFT 12 001 Astm A572 GR50 PDFJherson Jhair Monzón CarrascoAún no hay calificaciones

- FT 12 001 Astm A572 GR50Documento2 páginasFT 12 001 Astm A572 GR50RommellAún no hay calificaciones

- Lámina acero alta resistencia ASTM A572 GR 50Documento2 páginasLámina acero alta resistencia ASTM A572 GR 50José María Medina VillaverdeAún no hay calificaciones

- FT Astm A572 Gr50Documento2 páginasFT Astm A572 Gr50Cesar Augusto Vasquez HinostrozaAún no hay calificaciones

- FT 12 001 Astm A572 GR50 PDFDocumento2 páginasFT 12 001 Astm A572 GR50 PDFWilliam Soracà OspinoAún no hay calificaciones

- FT 12 001 Astm A572 GR50Documento2 páginasFT 12 001 Astm A572 GR50RommellAún no hay calificaciones

- Astm A572 PDFDocumento2 páginasAstm A572 PDFSunli Karla Sivincha Romero100% (2)

- 6063 PDFDocumento2 páginas6063 PDFCarol IbañezAún no hay calificaciones

- FT 12 001 Astm A572 GR50 PDFDocumento2 páginasFT 12 001 Astm A572 GR50 PDFrasel palaciosAún no hay calificaciones

- Características y aplicaciones de la aleación de aluminio 6063Documento2 páginasCaracterísticas y aplicaciones de la aleación de aluminio 6063Carol IbañezAún no hay calificaciones

- Lámina acero alta resistencia ASTM A572 GR 50Documento2 páginasLámina acero alta resistencia ASTM A572 GR 50José Zamora HuanelAún no hay calificaciones

- Aceros 4140: Composición, Características y UsosDocumento2 páginasAceros 4140: Composición, Características y Usossergio teranAún no hay calificaciones

- Recomendaciones para concreto expuesto a sulfatosDocumento2 páginasRecomendaciones para concreto expuesto a sulfatosJose Carlos CobeñaAún no hay calificaciones

- Multipurpose R O Oil ESDocumento3 páginasMultipurpose R O Oil ESChristian BuelnaAún no hay calificaciones

- Volumen in SituDocumento1 páginaVolumen in SituJorgan Alberto Corzo MoncadaAún no hay calificaciones

- Aisi Sae 1518Documento4 páginasAisi Sae 1518Temo CruzAún no hay calificaciones

- Aluminio 7075Documento2 páginasAluminio 7075gustavoAún no hay calificaciones

- Hoja Tecnica-Tubo-Laf - FrioDocumento3 páginasHoja Tecnica-Tubo-Laf - FrioRenato Mendz UatfAún no hay calificaciones

- Metrado de Losa Aligerada - Espinoza Huerto Jharri - Costos y PresupuestoDocumento17 páginasMetrado de Losa Aligerada - Espinoza Huerto Jharri - Costos y PresupuestoJharri E HuertoAún no hay calificaciones

- Ficha Técnica Aceros Grado Ingeniería 4340Documento2 páginasFicha Técnica Aceros Grado Ingeniería 4340José Miguel VegaAún no hay calificaciones

- Soporte Antivibratorio BRBDocumento8 páginasSoporte Antivibratorio BRBEdgar100% (1)

- Composición y propiedades de aleaciones de aluminioDocumento1 páginaComposición y propiedades de aleaciones de aluminioDario de SantiagoAún no hay calificaciones

- Catalogos Ivan BohmanDocumento22 páginasCatalogos Ivan BohmanandresspatooAún no hay calificaciones

- Es Co Cr MoforgeDocumento2 páginasEs Co Cr MoforgeMariu Rios CondeAún no hay calificaciones

- MAXTER HIDRAULICO HV ISO 32-220Documento3 páginasMAXTER HIDRAULICO HV ISO 32-220camilogt3215750Aún no hay calificaciones

- Chapa 6060 AluminioDocumento2 páginasChapa 6060 AluminioEdixson SantelizAún no hay calificaciones

- Ficha Tecnica de Barra de BronceOKDocumento4 páginasFicha Tecnica de Barra de BronceOKJuan Ramon Olivares LopezAún no hay calificaciones

- Aluminio 1200 FDocumento1 páginaAluminio 1200 FMavii MartineezAún no hay calificaciones

- Catalogo Aceros Bravo LtdaDocumento28 páginasCatalogo Aceros Bravo LtdaDjachatilaAún no hay calificaciones

- Barra Aluminio 7075 T6 Redonda PDFDocumento2 páginasBarra Aluminio 7075 T6 Redonda PDFChristian Reséndiz RamírezAún no hay calificaciones

- Catalogo AceroDocumento27 páginasCatalogo AceroSergio Leal100% (1)

- Barra Aluminio 7075 T6 Redonda PDFDocumento2 páginasBarra Aluminio 7075 T6 Redonda PDFJohnny Diaz VargasAún no hay calificaciones

- Barra Aluminio 7075 t6 RedondaDocumento2 páginasBarra Aluminio 7075 t6 RedondaKhryztyan Resendiz RamirezAún no hay calificaciones

- Barra Aluminio 7075 T6 Redonda PDFDocumento2 páginasBarra Aluminio 7075 T6 Redonda PDFJohnny Diaz VargasAún no hay calificaciones

- Barra Al 7075 T6 Ficha TécnicaDocumento2 páginasBarra Al 7075 T6 Ficha TécnicaMARIA JOSEAún no hay calificaciones

- Henkel Adhesives - Loctite 648Documento4 páginasHenkel Adhesives - Loctite 648Cernaval SAUAún no hay calificaciones

- 52 Barra Hueca 1518Documento1 página52 Barra Hueca 1518Edgar Segundo morenoAún no hay calificaciones

- SERPUR MURO - Ficha Técnica Panel Aislante TermoacústicoDocumento3 páginasSERPUR MURO - Ficha Técnica Panel Aislante Termoacústicowilderleblanc2Aún no hay calificaciones

- Tabla Resistencias Mecánicas No FerrososDocumento8 páginasTabla Resistencias Mecánicas No FerrososPeterWayAún no hay calificaciones

- ASTM-A641 en EsDocumento8 páginasASTM-A641 en EsLoyola Gloria Flores VilcahuamanAún no hay calificaciones

- Características y aplicaciones de la aleación 6061Documento2 páginasCaracterísticas y aplicaciones de la aleación 6061daniel MANRIQUEAún no hay calificaciones

- Características y aplicaciones de la aleación 6061Documento2 páginasCaracterísticas y aplicaciones de la aleación 6061Norma BillordoAún no hay calificaciones

- Chapa 6061 Aluminio PDFDocumento2 páginasChapa 6061 Aluminio PDFJohnny Diaz VargasAún no hay calificaciones

- 6061 - (Aluminio - Magnesio - Silicio) : Composición QuímicaDocumento2 páginas6061 - (Aluminio - Magnesio - Silicio) : Composición QuímicaEdyson Saúl Chaiña AyaqueAún no hay calificaciones

- Cellocord 70-tDocumento1 páginaCellocord 70-tRosalinda LozanoAún no hay calificaciones

- Cellocord 70-gtDocumento1 páginaCellocord 70-gtRosalinda LozanoAún no hay calificaciones

- Perfil AserraderoDocumento25 páginasPerfil AserraderoYamir UrbinaAún no hay calificaciones

- Proyecto FumigacionDocumento46 páginasProyecto FumigacionYamir UrbinaAún no hay calificaciones

- Diccionario FinancieroDocumento12 páginasDiccionario FinancieroYamir UrbinaAún no hay calificaciones

- Perfil Leather SportDocumento18 páginasPerfil Leather SportYamir UrbinaAún no hay calificaciones

- Proyecto CooperativaDocumento44 páginasProyecto CooperativaYamir UrbinaAún no hay calificaciones

- Proyecto Finca LecheraDocumento27 páginasProyecto Finca LecheraYamir UrbinaAún no hay calificaciones

- Manual de Cuentas para Sociedades de CorretajeDocumento13 páginasManual de Cuentas para Sociedades de CorretajeYamir UrbinaAún no hay calificaciones

- Proyecto CamaronDocumento128 páginasProyecto CamaronYamir UrbinaAún no hay calificaciones

- Manual de Contabilidad para BancosDocumento818 páginasManual de Contabilidad para BancosalexanderjosezerpaAún no hay calificaciones

- Canción de Amor Letra NicaraguaDocumento1 páginaCanción de Amor Letra NicaraguaYamir UrbinaAún no hay calificaciones

- Complaint Process Client Information EspDocumento1 páginaComplaint Process Client Information EspYamir UrbinaAún no hay calificaciones

- Repertorio 35 ° AniversarioDocumento1 páginaRepertorio 35 ° AniversarioYamir UrbinaAún no hay calificaciones

- PROYECTO CamaronesV19Documento95 páginasPROYECTO CamaronesV19Yamir UrbinaAún no hay calificaciones

- Circular SB DNAE 2020 0001 C 1Documento3 páginasCircular SB DNAE 2020 0001 C 1Yamir UrbinaAún no hay calificaciones

- Cría de Gallinas PonedorasDocumento10 páginasCría de Gallinas PonedorasBarbara HdzAún no hay calificaciones

- Informe Anual Del Defensor Del Consumidor FinancieroDocumento25 páginasInforme Anual Del Defensor Del Consumidor FinancieroYamir UrbinaAún no hay calificaciones

- Trabajo Final de Grado PDFDocumento50 páginasTrabajo Final de Grado PDFJuan David GLAún no hay calificaciones

- Corrida Gallinas Ponedoras 2020 GDocumento61 páginasCorrida Gallinas Ponedoras 2020 Gignacio rolongAún no hay calificaciones

- Mapa Capacidades Forja MexicoDocumento16 páginasMapa Capacidades Forja MexicoAyme LoezaAún no hay calificaciones

- Ucps Adm Pro 2021-06 Samuel LunaDocumento20 páginasUcps Adm Pro 2021-06 Samuel LunaReynaldo CruzAún no hay calificaciones

- Calculdora de PesosDocumento146 páginasCalculdora de PesosBilly QuezadaAún no hay calificaciones

- Manual de Uso y Mantenimiento Autoclaves Aic-SchlumbhomDocumento110 páginasManual de Uso y Mantenimiento Autoclaves Aic-SchlumbhomMiguel BascunanAún no hay calificaciones

- EjercicioDocumento7 páginasEjercicioMarisela Maytahuari manihuariAún no hay calificaciones

- FirmaDocumento57 páginasFirmaIatyin -.Aún no hay calificaciones

- Act3-Aleaciones SintesisDocumento7 páginasAct3-Aleaciones SintesisdiegoAún no hay calificaciones

- Informe de producción de dos departamentosDocumento7 páginasInforme de producción de dos departamentosans gerard tapiaAún no hay calificaciones

- Catalogo 2023 08 RevestimientoschileDocumento21 páginasCatalogo 2023 08 RevestimientoschileAlex VidalAún no hay calificaciones

- Práctica de torno: identificación de partes, riesgos y parámetros de corteDocumento6 páginasPráctica de torno: identificación de partes, riesgos y parámetros de corteTani PinedaAún no hay calificaciones

- Ficha-tecnica-Andamio-tipo-boxDocumento6 páginasFicha-tecnica-Andamio-tipo-boxAsus 2023Aún no hay calificaciones

- Lista de Utiles Escolares 2Documento2 páginasLista de Utiles Escolares 2Gabriela ArosiAún no hay calificaciones

- PROBLEMA 3 FLUJO COSTOSDocumento20 páginasPROBLEMA 3 FLUJO COSTOSJEAN PIERRE ALEXANDER PAICO GUEVARAAún no hay calificaciones

- Estudio técnico para la fabricación de ladrillos refractarios a partir de ceniza volcánicaDocumento105 páginasEstudio técnico para la fabricación de ladrillos refractarios a partir de ceniza volcánicaJhon Chavez TrujilloAún no hay calificaciones

- Bo-Poe-0016 Limpieza Áreas de Bodega v002 Einer 2019 Ok ImpresoDocumento4 páginasBo-Poe-0016 Limpieza Áreas de Bodega v002 Einer 2019 Ok ImpresoLeslye VergaraAún no hay calificaciones

- Materiales de Las HerramientasDocumento16 páginasMateriales de Las HerramientasAlejandro Ramírez AlbañilAún no hay calificaciones

- 1.1 Taller de Costeo Absorbente y DirectoDocumento14 páginas1.1 Taller de Costeo Absorbente y Directogina HuertasAún no hay calificaciones

- Informe GuardianDocumento4 páginasInforme GuardianDEMUNA PROVINCIAL DE CAYLLOMAAún no hay calificaciones

- Rexnord FlatTop SPANISHDocumento214 páginasRexnord FlatTop SPANISHArcadio FernandezAún no hay calificaciones

- Odc#3 Spa Building Solicitudes VariosDocumento6 páginasOdc#3 Spa Building Solicitudes VariosRaynelAún no hay calificaciones

- Guía de Laboratorio CalidadDocumento11 páginasGuía de Laboratorio Calidadluisdi2005Aún no hay calificaciones

- Clasificación de Las Ocupaciones Según Nfpa 13Documento4 páginasClasificación de Las Ocupaciones Según Nfpa 13OscarAún no hay calificaciones

- Soldadura Lincon6013Documento6 páginasSoldadura Lincon6013AlbertoAún no hay calificaciones

- Calculo de Rendimientos de PerforaciónDocumento16 páginasCalculo de Rendimientos de Perforaciónjhanet reyesAún no hay calificaciones

- Agenda 2022 CitrosweetDocumento20 páginasAgenda 2022 CitrosweetChingus BonjoviAún no hay calificaciones

- COC - QB03 Cubierta Plana, Transitable, Ventilada, Pavimento FijoDocumento62 páginasCOC - QB03 Cubierta Plana, Transitable, Ventilada, Pavimento FijoRicardo V.Aún no hay calificaciones

- Cartilla - Empaques - y - Embalajes - para - Exportacion (1) - 50-75Documento26 páginasCartilla - Empaques - y - Embalajes - para - Exportacion (1) - 50-75Marleny Parra GonzalezAún no hay calificaciones

- Introducción al Control NuméricoDocumento25 páginasIntroducción al Control NuméricoJuvan VEAún no hay calificaciones

- Lista de InsumosDocumento8 páginasLista de InsumosAna MaribelAún no hay calificaciones

- Estructura de La Rama EconómicaDocumento2 páginasEstructura de La Rama EconómicaAntony CalelAún no hay calificaciones