Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Optimización de Parámetros de Perforación y Voladura

Cargado por

Rafael Dahl Grupo MWDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Optimización de Parámetros de Perforación y Voladura

Cargado por

Rafael Dahl Grupo MWCopyright:

Formatos disponibles

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

1 INTRODUCCIÓN

________________________________________________________________________________

1.1 Objeto

Este informe tiene como finalidad cumplir con las exigencias del plan de estudios de la

carrera de Ingeniería de Minas, de la Facultad de Ingeniería de la Universidad Nacional de

San Juan. El presente Trabajo Final, autorizado por Acta N°3 – 04 C.D.T.F., cuyo título es

“OPTIMIZACIÓN DE PARÁMETROS DE PERFORACIÓN Y VOLADURA”, tiene por

objeto describir las actividades desarrolladas en la empresa Cerro Vanguardia S.A.

(CVSA), con motivo de la realización de una pasantía durante los meses de Julio y Agosto

de 2.004. Se incluye certificación de la mencionada Pasantía.

1.2 Resumen

La pasantía se orientó principalmente a:

La evaluación del empleo de accesorios atascadores de tacos, complementando a la

aplicación de un método de optimización de las mallas de perforación para las voladuras

de producción.

Para cumplir con el Plan de Trabajo propuesto se realizaron las siguientes actividades:

Trabajos realizados en mina

Supervisión de la ejecución de las voladuras de prueba

Chequeo de la malla de perforación (burden, espaciamiento, profundidad, pozos

tapados, etc.)

Supervisión de los levantamientos topográficos previos y posteriores a las

voladuras de prueba

Determinación del rendimiento horario de equipos de perforación y carga

Filmación de las voladuras de prueba

Armando Cabrera Facultad de Ingeniería, UNSJ – 1

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Trabajos de gabinete

Análisis de los resultados obtenidos en las voladuras de prueba

Análisis económico (comparación de costos entre el diseño estándar y el diseño

optimizado)

Confección de informe final

Otras actividades que se realizaron fuera del plan de trabajo:

Control de amarre

Medición de VOD (velocity of detonation)

Entrenamiento en análisis y diseño de voladuras mediante herramienta informática

2D Bench

Armando Cabrera Facultad de Ingeniería, UNSJ – 2

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

1.3 Conclusiones

Se logró un incremento de un 30% en las dimensiones de las mallas de perforación

de las voladuras de producción.

Se consiguió una reducción en la perforación específica (metros perforados por

metros cúbicos de material volado).

Disminuyo el consumo específico de explosivo (Kg de explosivo por tonelada de

material volado).

Se redujo el costo unitario de la operación de perforación en un 25% con el diseño

optimizado.

Se redujo el costo unitario de explosivos en un 12% con el diseño optimizado.

El rendimiento horario del equipo de carga es el mismo, tanto para el diseño

estándar como para el optimizado.

El costo unitario global de las operaciones de perforación, voladura y carga de la

broza se redujo en un 10%.

La adopción definitiva de los nuevos parámetros propuestos dependerá del

resultado de un mayor número de pruebas.

En el reemplazo del booster de 410 g por el de 820 g en pozos de cinco pulgadas,

se produjo una notable mejora en la calidad del piso de los pits formados por

dominios geomecánicos duros.

Armando Cabrera Facultad de Ingeniería, UNSJ – 3

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

2 CARACTERÍSTICAS GENERALES DEL PROYECTO CERRO

VANGUARDIA

________________________________________________________________________

2.1 Localización

El proyecto Cerro Vanguardia se encuentra ubicado a 120 Km en línea recta de la

localidad de Puerto San Julián y a 195 Km en línea recta de Puerto Deseado, en el sector

noroeste de la provincia de Santa Cruz, República Argentina.

Se accede al yacimiento por la ruta Nacional N°3 pavimentada hasta la altura del

kilómetro 2146. Desde este punto transitando al oeste por el camino de ripio de 42 Km de

longitud que conduce al yacimiento.

Fig.1. Localización y Acceso.

Armando Cabrera Facultad de Ingeniería, UNSJ – 4

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

2.2 Perfil de la Empresa

Pertenece y es operada por Anglo Gold Ashanti Ltd. que posee el 92,5% y Fomicruz S.E.

(Fomento Minero de Santa Cruz Sociedad del Estado), empresa minera provincial y titular

de los derechos mineros de Cerro Vanguardia con el 7,5%.

2.3 Minerales extraídos

Oro y plata.

2.4 Área de Reserva

La superficie de la concesión minera de Cerro Vanguardia S.A. abarca 514 km2

delimitados por los paralelos 48°15´ y 48° 30´ de latitud sur y los meridianos 68° 15´ y 68°

25´ de longitud oeste.

2.5 Clima

El clima es riguroso, muy frío en invierno y con vientos predominantes de alrededor de 80

km/h. Este último factor hace que se deba tener mucho cuidado con las posibles pérdidas

por la generación de finos en mineral. Viento máximo registrado: 170 km/h; temperatura

mínima registrada: –21° C y escasas precipitaciones (media anual 200 mm).

2.6 Altura promedio

200 m.s.n.m.; Cerro Vanguardia: 359 m.s.n.m; Cerro Volcán: 265 m.s.n.m

2.7 Estructura de Gerenciamiento en CVSA

Actualmente la estructura gerencial de la mina cuenta con un Gerente General de

Operaciones, del que dependen directamente el Jefe de Seguridad y el Jefe de Salud y

Medio Ambiente, el Gerente de Mina, cuatro ingenieros en Operaciones Mina (Jefe de

Operaciones, dos Ing. de Perforación y Voladura), tres ingenieros en Planeamiento Mina

(largo, medio y corto plazo) y cuatro geólogos en lo que se refiere a Control de Leyes y

Geomecánica.

Armando Cabrera Facultad de Ingeniería, UNSJ – 5

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig.2 Estructura de Gerenciamiento en CVSA

Gerente General de Operaciones

Jefe de Seguridad Jefe de Salud y Medio Ambiente

Gerente de Mina

Geotécnia Diseño Largo Plazo Jefe Operación Mina

Control de Ley Topografía Diseño Mediano Plazo Diseño Corto Plazo Perforación y Voladura

Jefes de Turno Servicio de Voladura

Austin Powder Argentina

Operadores

Fig.2. Estructura de Gerenciamiento de CVSA

La mano de obra está compuesta, en su mayor parte, por personas de la zona que

realizaron su entrenamiento con entrenadores de otros países y con profesionales del

Departamento de Ingeniería de Minas de la U.N.S.J. La cantidad de personal es de 138

propios. Además se cuenta con 123 personas de contratistas, los que realizan las

operaciones de servicio de mantenimiento de equipos livianos y pesados, servicio de

combustible y explosivos y algunas labores temporarias.

El régimen de trabajo consiste de dos turnos diarios de 12 horas, trabajando los 7 días de

la semana para un programa anual de 365 días.

La producción anual de la mina, planificada para este año, es de 960.000 toneladas de

mineral con un movimiento de estéril de 18.600.000 toneladas, lo que implica un

movimiento total de roca de 19.560.000 toneladas (19,56 Mt), con una ley promedio de

9,54 g/t de oro y 111,4 g/t de plata. La relación estéril – mineral de la mina es

aproximadamente 18 a 1.

Las reservas están distribuidas en aproximadamente 50 open pits y la explotación

simultánea se desarrolla combinando de 5 a10 cut backs o fases

La planificación de estos cutbacks insertos en los programas de producción es uno de los

principales inconvenientes para CVSA, dado que son muy variables las productividades y

leyes de cada uno de éstos.

Duración: 15 años (puede extenderse, y la explotación cambiar de rajo abierto a

subterránea).

Armando Cabrera Facultad de Ingeniería, UNSJ – 6

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

El proyecto considera una planta de beneficio con una capacidad de diseño de 2.000

toneladas por día de mineral, la que será aumentada en los próximos años a 3.120

toneladas por día. (Ver diagrama de flujo general, página siguiente)

El proceso incluye las siguientes operaciones principales:

Trituración en tres etapas

Apilamiento y mezclado

Molienda en molino de bolas con adición de cianuro

Lixiviación por agitación en cianuro

Lavado en un espesador

Clarificación y Precipitación con zinc

Secado y fusión de precipitado con obtención de metal doré

Carbón activado o carbón en lixiviación (CIL)

Lavado ácido y Elusión con sistema tipo Anglo American

Recuperación de cianuro mediante acidificación-absorción-neutralización

Disposición de las colas en Dique de colas, con un contenido máximo de cianuro

WAD (weak acide disociable: disociable en ácido débil) de 50 ppm

Armando Cabrera Facultad de Ingeniería, UNSJ – 7

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig. 3. Diagrama de Flujo General.

Armando Cabrera Facultad de Ingeniería, UNSJ – 8

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

2.8 Servicios

El agua de uso industrial, se obtiene a partir de 10 pozos captadores ubicados alrededor

de 10 Km al este del área del proyecto con un consumo de 1.700 m3/día. Además, el agua

subterránea presente en los niveles inferiores de los pits es bombeada desde los mismos

al sector de planta, esto tiene una doble finalidad: desagotar los pits y permitir su

utilización en el proceso industrial. Existen en la mina dos tanques de almacenamiento

con una capacidad de 400 m3 cada uno.

La energía es provista por medio de un gasoducto, rama del troncal General San Martín,

que en dirección general E – W llega al yacimiento tras recorrer 40 Km. Dicho gasoducto

alimenta una planta de generación de energía eléctrica de 8 MW/h constituida por 4 Turbo

– Generadores, para cubrir todas las necesidades del proyecto.

Se utilizan 4,6 MW/h, que son 39.075 MW/año de energía eléctrica, con un consumo de

13.900.000 m3/año de gas.

El combustible líquido es provisto por ESSO, con una estación de servicio operada por la

empresa PETROSUR, con un consumo de 800 m3/año de gasoil (aproximadamente unos

100 lts/h) tanto para vehículos pesados y livianos.

2.9 Geología

La siguiente información geológica corresponde a bibliografía provista por CVSA:

“APORTES AL CONOCIMIENTO GEOLÓGICO DEL ÁREA DE CERRO VANGUARDIA

Y SU POTENCIAL EXPLORATORIO” (Riveros, Soechiting, Chocan, Moy, Grosso, 2.002)

2.9.1 Antecedentes

Las primeras referencias al área han sido consignadas por Di Giusto et-al (1979),

quienes han sugerido que las rocas volcánicas y piroclásticas jurásicas de los alrededores

de Cerro Vanguardia constituyen un suave anticlinal o "abovedamiento".

Los trabajos llevados a cabo por el Plan Patagonia Comahue de la Secretaría de

Minería de la Nación, condujeron al descubrimiento de este yacimiento (Genini 1988). La

hoja geológica escala 1:250.000 incluye un capítulo descriptivo de este yacimiento, la cual

concluye que éste está relacionado al vulcanismo jurásico. Hace referencia también a las

dimensiones, y la importancia económica del mismo y considera al yacimiento como

depósito de oro y plata de baja sulfuración (Zubia; Genini y Godeas 1994).

Investigaciones geológicas posteriores concluyen, en función de evidencias

geoquímicas, mineralógicas, texturales e inclusiones fluidas, que una serie de ocurrencias

Armando Cabrera Facultad de Ingeniería, UNSJ – 9

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

mineralizadas con metales preciosos están relacionadas a sistemas geotermales

emplazados en oportunidad de la metalogenia jurásica en distintas localidades del Macizo

del Deseado: Cerro Vanguardia, Manantial Espejo, La Josefina, La Manchuria, El Pluma,

El Macanudo, Cerro Moro y otros. Schalamuk et al 1.997, 1.999 y Sanders 2.000,

enfatizan sobre la importancia del potencial exploratorio del Macizo del Deseado.

Una década de trabajos de exploración (geológicos, geofísicos, geoquímicos,

perforaciones, etc.) llevados a cabo por Cerro Vanguardia S.A. ha permitido definir

recursos minerales del orden de 17,1 Mt con 8,2 g/t Au y 105 g/t Ag.

Desde el punto de vista de la estratigrafía volcánica, se concluye que la secuencia

ignimbrítica de la formación Chon Aike presenta al menos seis unidades litológicas

diferentes y mapeables (Sharpe et al 2002), configurando un espesor mínimo integrado

que supera los 1.000 metros. En este sentido se destaca que las principales vetas

mineralizadas están alojadas preferentemente en dos de dichas unidades litológicas.

2.9.2 Marco Geológico

El área del yacimiento de Cerro Vanguardia y sus alrededores constituye, desde el

punto de vista morfológico una extensa ventana de erosión, de orientación NNW-SSE, y

de una extensión areal aproximada de 30 Km de largo por 20 Km de ancho. Está labrada

en las diferentes unidades litológicas que integran la secuencia estratigráfica del Macizo

del Deseado, abarcando desde el Jurásico (Liass) hasta depósitos recientes. La

profundidad de la ventana de erosión está dada por los diferentes "bajos o cuencas

endorreicas", que han permitido acceder a las litologías subyacentes.

En la zona aflora una extensa sucesión de ignimbritas de composición riolítica de

alta sílice, con escasas intercalaciones de tobas, en el borde WSW aparecen lavas

fluidales de igual composición. Toda la secuencia se apoya en discordancia angular sobre

las sedimentitas de la formación Roca Blanca y sobre los basaltos olivínicos,

basandesitas y brechas de la formación Bajo Pobre.

El mapeo detallado permitió interpretar que los cambios de actitud de la

estratificación de la secuencia volcánica corresponderían a una estructura suave de tipo

antiforme (abovedamiento) de rumbo NW-SE (Di Giusto y Di Persia 1979).

La formación de esta antiforma, que se observa en el norte de la zona, podría ser el

resultado de diversos mecanismos: a) distensivos (roll-over), durante el Jurasico, b)

compresivos, ya sea durante el Cretácico o el Terciario, o c) por el abovedamiento o

Armando Cabrera Facultad de Ingeniería, UNSJ – 10

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

"upwelling" de un cuerpo magmático subyacente. No se cuenta a la fecha con evidencias

firmes que avalen ninguna de ellas.

2.9.3 Configuración geotectónica y estructural

Durante el Mesozoico, la región del Macizo del Deseado, así como gran parte de la

Patagonia en estas latitudes, estuvo afectada por movimientos distensivos generalizados.

Esto tuvo lugar tanto en la zona de los Andes Patagónicos, como en la región de retro-

arco, en donde se emplazaría el sistema epitermal de Cerro Vanguardia.

Este régimen extensional, que se desarrolla particularmente durante el Jurásico

medio a superior y a través de hemi-grábenes volcados al E y de dirección predominante

NW-SE a NNW-SSE, (Gust et al, 1.985) se desarrolló como consecuencia de un punto

caliente precursor de la fragmentación del Gondwana Occidental (Pankhurst et al, 2.000;

Feraud G. et al, 1.999).

Debido a la distensión generalizada se produjo el extenso magmatismo riolítico del

Chon Aike, mediante anatexis a niveles profundos por fusión de la corteza inferior

(Pankhurst y Rapela, 1.995).

Este magmatismo riolítico de intraplaca estuvo asociado a una pluma que migraría

en dirección N-S primero, a través del Macizo de Somuncura y luego por el Macizo del

Deseado, para dirigirse con posterioridad con dirección al W. Tal migración estuvo

controlada por el desarrollo de un sistema de rift de retro-arco, y ligado a la verticalización

de la zona de subducción de la época (Feraud et al, 1.999; Pankhurst et al, 2.000; Kay et

al, 1.989).

La zona de Cerro Vanguardia se encuentra enmarcada en una disposición

estructural coherente con la configuración geotectónica regional de hemi-grábenes del

Jurásico. Las deformaciones posteriores, tanto las de carácter compresivo (ligadas a

aumentos periódicos en la velocidad de convergencia intra placa durante el Cretácico y el

Terciario: orogenias Incaica y Quechua) como las distensivas, parecen haber actuado en

un grado menor en el área.

Tanto a nivel distrito, como del área de Cerro Vanguardia, la disposición en

fallamiento normal y basculamiento en bloques con vergencia oriental queda evidenciada

en numerosas localidades, con cambios de espesores estratigráficos importantes a

ambos lados de las fallas (Figs. 4 y 5).

El contexto tectónico inferido para la zona se condice con el de adelgazamiento

cortical involucrando al basamento. En tal marco de tipo rifting, zonas de fallamiento de

Armando Cabrera Facultad de Ingeniería, UNSJ – 11

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

transferencia son comunes y tienden a ser de carácter heredado. Las mismas no deben

ser tomadas como prueba de una tectónica regional transtensiva o de rumbo.

Fig.4. Esquema Estructural (Modificado de Ramos, 2002).

El yacimiento epitermal de Vanguardia se encuentra emplazado en ignimbritas

riolíticas del Chon Aike las cuales han sido expuestas a través de una ventana erosiva

(Fig. 5). El mismo se encuentra enmarcado, hacia el Norte y el Este por dos altos

estructurales, de direcciones WNW-ESE y N-S a NNE-SSW, respectivamente (Fig. 6).

Tales altos estructurales se evidencian nítidamente tanto en las imágenes

satelitales, como en los mapas aeromagnetométricos. En estos últimos se observa

claramente que en la intersección de ambas estructuras se sitúan sendos altos

magnéticos, probablemente asociados a cámaras magmáticas, o cuerpos subvolcánícos

subyacentes. Estos cuerpos, de haber existido y pertenecer al magmatismo del Chon

Armando Cabrera Facultad de Ingeniería, UNSJ – 12

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Aike, podrían constituir la fuente de calor necesaria para el emplazamiento del yacimiento

epitermal.

El alto estructural del N, o del Cerro Vanguardia, está caracterizado por un grano

estructural de orientación WNW, con anastomosamiento de fracturas y vetas de cuarzo,

en un patrón aparentemente dextrógiro. En el mismo se emplaza también la estructura

antiforme periclinal mencionada anteriormente de igual orientación, la cual expone flancos

de buzamiento suaves tanto al SW (5° a 10°) como al NE (10° a 15°).

El alto estructura oriental, de orientación meridional, tiene un grano estructural de

dirección NE-SW, especialmente en su sector sur, que queda evidenciado con nitidez en

las imágenes satelitales.

Fig.5. En esta sección transversal, se puede apreciar la disposición probable en hemigraben de la zona, en

bloques basculantes hacia el Este (Modificado de Ramos 2002).

Armando Cabrera Facultad de Ingeniería, UNSJ – 13

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

La parte principal del sistema de vetas de Vanguardia se encuentra en el cuadrante

S-E definido por los altos estructurales citados. El mismo se sitúa en una zona de campo

magnético moderado a bajo, claramente identificable.

En este cuadrante, la configuración general de las vetas define un arco cóncavo

hacia el SW, cambiando su rumbo de acuerdo a su ubicación. En el extremo nor-oriental,

la orientación de las mismas es predominantemente al WNW-ESE a NW-SE; en la parte

central, las vetas se disponen con una dirección al NW-SE. Hacia el extremo sur-oriental,

la orientación predominante N-S, en paralelismo con el alto estructural oriental.

Los fenómenos distensivos predominantes durante el emplazamiento de las vetas,

en el Jurasico medio, eran de dirección NE-SW. El cuadrante SW, de carácter dilatante,

se movió en tal dirección, provocando cizallas distensivas (oblicuas) de naturaleza

predominantemente dextrógira (a lo largo del borde estructural WNW-ESE) y

comportamientos de apertura normal. Tal fracturación fue aprovechada por los fluidos

epitermales mineralizantes.

Fig. 6. Bloque diagrama esquemático mostrando los principales componentes estructurales y estratigráficos

de la zona del yacimiento Cerro Vanguardia.

La longitud y continuidad de las vetas de cuarzo, su espesor uniforme y el carácter

subparalelo de las mismas, son todos indicativos de una extensión horizontal de

orientación SW-NE. La geometría en cuña de las secuencias volcánicas y el incremento

Armando Cabrera Facultad de Ingeniería, UNSJ – 14

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

de los espesores en esta misma dirección pueden también ser tomadas como evidencias

independientes de esto.

Esta distensión afectó al bloque dilatante, el que pudo comportarse de dos

maneras: 1) en forma homogénea, permitiendo cizallas oblicuas dextrógiras y levógiras,

en su bordes norte y oriental, respectivamente, como así también fallamiento puramente

normal en su parte central (Fitzpatrick 1994, King S.), ó 2) en forma heterogénea,

mediante el cual el esfuerzo de cizalla oblicua principalmente dextrógira del borde norte,

se hubiera transferido hacia el sur, a una fracturación subparalela de orientación WNW-

ESE. Tal fracturación, o fallamiento de transferencia, hubiera controlado el emplazamiento

de los clavos mineralizados más importantes en la zona del yacimiento.

El análisis de la disposición estructural de la zona, apoyado en los datos geológicos

de superficie, de subsuelo y aeromagnéticos, indicarían la posibilidad de que el modelo de

fallamiento por transferencia pueda ser el preponderante.

Grupos de vetas paralelas a semiparalelas terminan contra zonas de fallas de

transferencia - o "transfer faults" -, o parecen estar desplazadas por ellas. En tal sentido,

las vetas tienden a curvarse en paralelismo con estas zonas a medida que se aproximan

a ellas, y ocasionalmente desaparecen a lo largo del rumbo. Estos rasgos son

característicos de zonas de fallas en transferencia (o de control), las cuales se formaron

casi simultáneamente con las vetas, de la misma forma en que lo hacen las fallas

transformantes en las dorsales oceánicas. En general, el desplazamiento a lo largo de las

"transfer faults" es mas aparente que real.

El mecanismo de fallamiento de transferencia parece ser crucial en control del

emplazamiento de las vetas. El comportamiento de cizalla oblicuo dextral de tales

estructuras parece haber sido el más importante, al menos localmente. Este

comportamiento determinó la formación de clavos principalmente en zonas de "tensional

gashes" sigmoidales, en zonas de colas de caballos o "splays" y "dilational bends".

Comportamientos levógiros, observados ocasionalmente en algunas de las vetas,

parecerían estar ligados a una fracturación antitética conjugada, antes que pertenecer a

un sistema sinestral.

Algunas de las estructuras de control, o de transferencia, se encuentran pasando

inmediatamente al norte del denominado Cerro Vanguardia (culminación norte de la veta

Luciana), en las inmediaciones de la veta Tres Patas, entre las vetas Atila Norte y Atila

Sur, inmediatamente al sur de la veta Norma, etc. (Fig. 8).

Armando Cabrera Facultad de Ingeniería, UNSJ – 15

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Además de las evidencias geométricas aportadas por la configuración de las vetas,

los datos de subsuelo indican que algunos de los clavos mineralizados tienden a buzar

hacia el sur, en coherencia con un comportamiento normal-dextral de las estructuras

involucradas.

El espaciamiento entre las vetas muestra una cierta regularidad. El factor que

parece controlarlo es el espesor de ciertas unidades estatigráficas, en especial la

denominada Ignimbrita granosa, mecánicamente tal vez más favorable para la generación

de espacios dilantes mayores. Este espaciamiento regular también podría haberse

producido a través de un "boudinage" de las ignimbritas inducido por cizallamiento.

El patrón de espaciamiento entre vetas permite diferenciar, en forma aproximada, zonas

diferentes, particularmente en la zona principal. En la parte central de la misma, el

espaciamiento tiende a ser mayor, mientras que hacia los extremos WNW y S tiende a

disminuir significativamente. De la misma manera, los "gaps", o alteraciones en el patrón

de espaciamiento, podrían en algunos casos indicar zonas con posibilidades de albergar

vetas o cuerpos mineralizados "ciegos".

En este sentido, el área central o principal se ubica en la zona donde la dilatación

fue probablemente mayor, y donde existen alteraciones en el patrón de espaciamiento.

2.9.4 Estratigrafía

En el área de Cerro Vanguardia, la formación Chon Aike está representada por una

secuencia de ignimbritas en capas subhorizontales la cual consiste en al menos seis

unidades litológicas diferentes, cuya denominación informal consignaremos en la columna

adjunta. (Fig. 7)

Estas diferencias están dadas principalmente por la proporción relativa de pómez,

fiammes, líticos, grado de soldamiento, texturas, espesor de los bancos, etc. Sin embargo

desde el punto de vista composicional, los diferentes tipos de ignimbritas están

predominantemente en el campo de las riolitas (diagrama TAS).

La columna estratigráfica integrada permite estimar el espesor de la pila

ignimbrítica en aproximadamente 1 Km (Sharpe, 2.002). Sin embargo presenta

variaciones laterales de espesor.

La base de la secuencia es una ignimbrita denominada Estratificada, fundamentalmente

por su estratificación primaria intercalada con tobas de grano fino, con un espesor

superior a 480 metros.

Armando Cabrera Facultad de Ingeniería, UNSJ – 16

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

En orden ascendente aparece la unidad de Ignimbrita Granosa, con fenocristales

gruesos de cuarzo y feldespatos, fuertemente soldada con un espesor de 250 metros.

Sobreyaciendo a la unidad anterior aparecen dos facies de menor espesor, pero de

amplia distribución areal, una secuencia tobácea y de cenizas (ash fall) rica en cristales

(denominada Estratificada Superior) y otra que consiste en una brecha polimíctica

(denominadas informalmente Brechosa y Brechosa Base).

Corona la secuencia la denominada unidad de lgnimbrita Masiva - Lajosa

caracterizada por disyunción columnar y "lajosa". El espesor de estas unidades es de 135

metros.

La pila ignimbrítica en su totalidad es atravesada por las estructuras epitermales de

Au y Ag. No obstante se ha podido comprobar que las unidades denominadas Ignimbrita

Masiva- Lajosa e Ignimbrita Granosa hospedan la mayoría de las vetas mineralizadas de

importancia económica (Sharpe et al 2.002).

Armando Cabrera Facultad de Ingeniería, UNSJ – 17

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig.7. Columna estratigráfica de la Formación Chon Aike en Cerro Vanguardia.

Armando Cabrera Facultad de Ingeniería, UNSJ – 18

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

2.9.5 Mineralización, alteración y génesis

En el área han sido identificadas 98 vetas de cuarzo epitermal, de longitudes,

espesores, orientaciones e inclinaciones variables constituyendo lo que posiblemente sea

uno de los sistemas vetiformes aflorantes más extensos del planeta, dado que la suma de

sus extensiones totaliza 189 Km. Están distribuidas en juegos paralelos y subparalelos

dentro de un cuadrado de 300 Km2 (Fig. 8).

En el tercio sur del área de concesión, las vetas presentan un rumbo promedio de

N 10° W (vetas Concepción, El Lazo, Laguna del Mineral, etc.); en la parte central y hasta

la latitud del Cerro Vanguardia el sistema de vetas presenta un rumbo promedio de N 45°

W e inclinación promedio 70º al NE. En el tercio norte de área, las vetas se disponen con

rumbo N70° W e inclinaciones de alto ángulo tanto hacia el N como hacia el S. En la

margen oriental del área las vetas presentan orientación variable, también una geometría

más compleja.

La geometría de las vetas es de tipo tabular, a veces lenticular con cambios

paulatinos de espesor y orientación. La longitud de las vetas fluctúa entre los 0,15 Km y

11 Km. Con espesores variables entre 0,5 m y 10 m siendo el promedio 3,5 m. Los

sectores mineralizados presentan extensiones variables entre 150 m y 2.200 m.

Armando Cabrera Facultad de Ingeniería, UNSJ – 19

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig.8. Sistema de vetas del área Cerro Vanguardia.

Las vetas están acompañadas por un stockwork de venillas de cuarzo que alcanza

2 o 3 m en ambos contactos con la roca de caja.

Las texturas que presentan son típicas de depósitos epitermales, es decir de

relleno: crustiformes, coloidales, bandeados, etc. y también de reemplazo: masivo,

Armando Cabrera Facultad de Ingeniería, UNSJ – 20

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

pseudomorfos de cuarzo según calcita; son frecuentes, aunque subordinadas, las

cocardas y texturas brechosas.

La asociación de texturas antes mencionadas, como así también algunos minerales

índices de la envoltura de alteración adyacente permiten asignar el intervalo mineralizado

a la zona correspondiente al nivel de metales preciosos, de acuerdo al esquema

postulado por Whíte and Hedenquist et al 1.995 (Buchanan, 1.981).

La mineralogía de mena está dada por electrum (50% Au y 50% Ag), oro nativo,

plata nativa, argentita (Ag2S), cerargirita (Ag2CI), covelina, (CuS), calcosina (CU2S),

pirita(Fe2S), calcopirita (CuFeS2), esfalerita (ZnS), marcasita (FeS2), estromeyerita

(AgCuS), stannina (Cu2FeSnS4), uytemborgaardita, (Ag3AuS2) etc. (Lindsay 1.993). En

tanto los minerales de ganga son principalmente cuarzo (bandeado, masivo calcedónico,

etc.), goetitha, hematita, jarosita, pirolusita, criptomelano, baritina y carbonatos.

Las estructuras internas de las vetas apoyan la existencia de episodios múltiples de

apertura de las mismas a través de un mecanismo de rotura y sellado (crack-seal

mechanism). También hay evidencias de brechamiento tardío del material de las vetas. El

emplazamiento de las mismas fue el resultado de fracturación hidráulica en presencia de

grandes presiones de fluido. Quedan así evidenciados al menos seis episodios o estadios

hidrotermales de relleno de cavidades a partir de la precipitación de un gel silíceo +

cuarzo ± adularia, calcita, baritina e impurezas arcillosas; de ellos, cinco involucran

fracturamiento y tan solo cuatro son portadores de mineralización aurífera y/o argentífera

± pirita, arsenopirita, sulfuros de metales base y sulfosales de Ag, Cu, Pb. (Intemin 1.999).

El proceso de alteración asociado a la mineralización dejó como productos illita -

esmectita, (en algunos casos diagenética, asociada a devitrificación), pirita, caolinita

sobreimpuesta y relacionada a niveles superiores, como también asociada a óxidos de

hierro y manganeso principalmente alojada en fracturas (Sharpe 2000 y Sharpe 2.001).

La asociación geoquímica de estas vetas es típica de depósitos de Au y Ag con

tenores anómalos de As, Hg, Se, Bi, Zn, Pb, Cu, Al, K, Rb, Ba, Ti (Intemin 1999).

El mapeo de las características geoquímicas de algunas de las vetas permitió

determinar patrones de zonación, teniendo en cuenta las relaciones entre los tenores de

Au, Ag, Sb, As, con los de Pb, Zn, Cd. La zonación mas coherente y extensa esta

relacionada al contenido de K20, que se extiende entre 40 y 80 m en el hanging wall

(cabecera).

Armando Cabrera Facultad de Ingeniería, UNSJ – 21

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Diversos estudios de inclusiones fluidas sugieren una profundidad media de 540 m

para la depositación de algunas de las vetas principales, de acuerdo a la temperatura de

homogeneización Th y % NaCl (Intemin 1.999).

Algunas dataciones Ar/Ar en adularia, han permitido fechar la mineralización en 153 ± 1,5

millones de años (CVSA Team 1.999).

Las características enunciadas permiten considerar al sistema de vetas de Cerro

Vanguardia como un depósito epitermal de oro y plata del tipo baja sulfuración (low

sulfidation or sericite - adularia type) de acuerdo a la clasificación de White and

Hedenquist 1.995.

2.9.6 Conclusiones y potencial exploratorio de la zona

La nueva diferenciación estratigráfica de la secuencia ignimbrítica del Chon Aike,

aflorante en la zona de Cerro Vanguardia, permite asignar a esta unidad ácida un espesor

mínimo aproximado de al menos 1.000 m

Se observa un desarrollo preferencial de las vetas de cuarzo mineralizadas en

ciertas unidades volcánicas, especialmente en la denominada lgnimbrita Granosa, lo que

está probablemente ligado a comportamientos mecánicos más favorables.

La erosión ha destapado la columna volcánica del Chon Aike a diferentes niveles.

El conocimiento acerca de en cuál de ellos se encuentran la vetas mineralizadas es de

fundamental importancia en la evaluación del potencial.

El espaciamiento aproximadamente uniforme del sistema de vetas permite detectar

alteraciones en la disposición de las mismas. El entendimiento de la forma constituida por

los envoltorios de máxima dilatación para las vetas individuales, así como para el espacio

existente entre ellas, se constituye en un pilar básico para la búsqueda de cuerpos

mineralizados no aflorantes.

La geometría de las vetas parece encontrarse enmarcada en un contexto

extensional oblicuo. En este sentido, gran parte de las vetas en la zona central del

yacimiento parecen estar controladas por un sistema de fallas de transferencia de rumbo

WNW-ESE. Tal dispositivo ha generado el emplazamiento de vetas mineralizadas a lo

largo de espacios de mayor dilatación del tipo de tensional gashes sigmoidales, splays,

dilational bends, en-echelon, etc. La comprensión espacial de tales cuerpos (forma,

geometría, ore-grade, plunging, etc.) es uno de los aspectos fundamentales en la

estrategia exploratoria de CVSA.

Armando Cabrera Facultad de Ingeniería, UNSJ – 22

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

En este sentido, cabe mencionar que en el distrito del yacimiento de Cerro

Vanguardia están abiertas todas las posibilidades de encontrar cuerpos mineralizados

ciegos, a los cuales los procesos erosivos no han llegado todavía. Los resultados

alentadores de las últimas campañas exploratorias apuntan en esta dirección.

El uso de otras técnicas exploratorias sería asimismo muy útil para aumentar el

conocimiento geológico de la zona. Entre ellas se puede mencionar al mapeo sistemático

de las diferentes zonas de alteración a través de todo el sistema de vetas, a las técnicas

de prospección sísmica, de IP-resistivity, etc. La aplicación de tales técnicas, algunas de

las cuales ya fueron implementadas en forma parcial, dependen, amén de las

justificaciones geológicas, de razones de orden presupuestarias.

Armando Cabrera Facultad de Ingeniería, UNSJ – 23

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

2.10 Explotación

Se practica una explotación selectiva de las vetas de cuarzo mineralizadas. El

método de explotación seleccionado es un cielo abierto convencional con bancos de 5 -

10 m de altura para la veta y 10 m para el estéril, con secuencias de extracción

independientes de material estéril (cajas altas y bajas), material estéril o con leve

enriquecimiento adyacente al mineral (amortiguado estéril o Heap leaching), y finalmente

la veta mineral extraída mediante lateral blasting o en zanjas.

Esta secuencia de operaciones hace que los tiempos de traslado, posicionamiento

y operación de los equipos sean más prolongados que en operaciones de mayor

envergadura.

La secuencia de explotación se ve en la siguiente figura:

CB V CA

A B

C D

E F

C A: caja alta C B: caja baja V: veta

Fig.9. Esquema secuencia método de explotación.

Los pits de Cerro Vanguardia tienen bancos dobles con una altura de 20 metros, la

explotación se puede efectuar en bancos de 5 o 10 metros. El ángulo de talud de los

bancos puede variar entre 80° y 90°. El ancho de la berma es variable de 3,5 a 5 metros y

el ángulo de talud final es de 55° y se puede incrementar hasta 57° o 58°.

Armando Cabrera Facultad de Ingeniería, UNSJ – 24

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

El ancho de las rampas varía entre 10 y 20 metros según la profundidad del pit, con una

pendiente del 10%, pudiendo llegar al 12%.

Las características de las aguas subterráneas, presentes en los niveles inferiores

de los pits que se explotan, fueron estudiadas por una empresa consultora en este tema y

de esta manera se obtuvo un modelo hidrogeológico de toda el área de explotación.

Se pueden resumir las características de los acuíferos como semiconfinados de baja

Trasmisividad ( siendo más importante en el sector de veta) y con caudales de agua en

pozos para bombeo no superiores a los 20 m3/hora.

En la ejecución del método de explotación, se realizan distintos tipos de voladuras.

Las principales son las voladuras: de producción que se practican en estéril, con mallas

de perforación de 5” de diámetro; luego las voladuras buffer o amortiguadas que se

realizan previo o adyacente a la veta para dejarla expuesta, que incluyen una fila de

precorte, en el contacto caja alta – mineral, una fila de amortiguado, ambas en 31/2”,

completándose la voladura con una o más filas de producción según el tamaño del cajón

que se vuela, en 5” o 31/2” de diámetro. Por último están las voladuras de veta con

diagramas de perforación de 2 a 3 filas de producción, más un precorte a lo largo del

contacto caja baja - mineral. En la siguiente figura se puede observar un esquema de los

tipos de voladura.

Armando Cabrera Facultad de Ingeniería, UNSJ – 25

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig.10. Esquema de tipos de voladuras en CVSA.

2.10.1 Perforación

La mina está conformada por distintos dominios geomecánicos, cada uno con sus

propiedades particulares, (ver propiedades macizo rocoso Tabla N° 1). Por esta razón los

parámetros de las voladuras se deben adaptar a esas características geomecánicas de la

roca (Dureza definida por Schmitd Hammer, presencia de bloques preformados,

frecuencia de fracturas en diaclasas, grado de meteorización, etc.)

Armando Cabrera Facultad de Ingeniería, UNSJ – 26

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Tabla N° 1 – Propiedades de la roca intacta, Cerro Vanguardia.

χ

DOMINIO (t/m3) mI σa GSI C φ σcm σtm E V

B G

(Kpa) (º) (Mpa) (Mpa) (Gpa) (Gpa) (Gpa)

Blando 2,19 11,9 22 45 - 55 410 36 2,2 0,03 4,71 0,25 3,08 1,89

Blando

2,11 17,8 12 25 - 35 260 27 1,2 0,00 1.10 0,29 0,88 0,42

Argilizado

Duro

pequeños 2,32 17,0 42 35 - 55 525 42 6,7 0,03 5,13 0,26 3,48 3,71

bloques

Duro

grandes 2,33 15,1 41 45 - 65 640 45 4,2 0,08 9,08 0,24 5,65 3,69

bloques

Duro

2,43 22,9 73 55 - 75 1230 54 10,7 0,21 21,38 0,21 12,35 8,82

masivo

Zona de

2,10 8,0 5 10 - 25 50 20

Fallas

χ = Densidad

mI = Parámetro de Roca Intacta (Rock intact parameter)

σtm = Resistencia a la tracción del macizo rocoso

σa= Resistencia a la compresión uniaxial de la roca intacta

GSI = Indice geológico de resistencia del macizo

C = Cohesión del macizo

φ = Ángulo de fricción interna del macizo

σcm = Resistencia a la compresión uniaxial del macizo

E = Módulo de Elasticidad

v = Indice de Poisson

B = Módulo de deformación volumétrica

G = Módulo de corte

En promedio puede decirse que para las voladuras de producción se utiliza una malla de

4,5 m x 4,5 m. En las voladuras amortiguadas para la fila de amortiguado 1,3 m x 2,4 m (o

sea la fila de amortiguado a 1,3 m de la de precorte y los pozos de la fila separados 2,4 m

entre si), los precortes están espaciados 1,5 a 1,8 m y los pozos de producción se

perforan en 3,0 m x 3,5 m.

Para las voladuras de Vetas se sigue un patrón de perforación similar a las voladuras

amortiguadas.

Armando Cabrera Facultad de Ingeniería, UNSJ – 27

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig.11. Diagramas generales de perforación.

Tanto para la mena como para el estéril, los explosivos utilizados principalmente son el

Anfo, Anfo pesado y emulsión. El sistema de encendido es mediante detonadores nonel,

cordón detonante con retardos de superficie e iniciación en el fondo del pozo con booster.

El equipamiento empleado para la perforación, consiste en unidades Pantera 1500 (Ver

Foto Nº1) y CHA 1100 de Tamrock. Los diámetros de perforación son de 5 pulgadas

(127mm) para pozos de producción y 3,5 pulgadas (89 mm) para pozos de amortiguado y

de precorte. Las mallas son generalmente al tresbolillo, el número de filas y de pozos por

fila depende de los sectores en que se está trabajando.

Foto Nº 1. Pantera 1500.

Armando Cabrera Facultad de Ingeniería, UNSJ – 28

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

2.10.2 Carga de explosivo y disparo de la voladura

A continuación se realiza una descripción de esta operación.

2.10.2.1 Entrega de la malla de perforación

El Área de Perforación y Voladura Cerro Vanguardia, una vez terminada la malla, hace

entrega de la misma a la empresa Austin Powder, encargada del servicio de voladura.

Previamente, a primera hora de la mañana, los supervisores de perforación y voladura de

Cerro Vanguardia y de Austin, se reúnen para planificar las distintas voladuras del día

(tipo de explosivo, secuencia de encendido, etc.).

El personal de esta última chequea el estado de los pozos: la profundidad, si falta algún

pozo por perforar o si hay pozos cortos o tapados.

2.10.2.2 Carga de explosivos

Luego de que la malla es entregada, se delimita la zona de voladura por medio de conos

reflectantes y carteles con la leyenda de PELIGRO EXPLOSIVO, para evitar el ingreso de

personas y vehículos ajenas a esta operación.

Previo a la carga, se efectúa el cebado de los boosters con un detonador nonel,

posteriormente se introduce al pozo, fijándose el extremo del tubo nonel a una roca para

evitar la caída de éste al fondo del barreno. El conjunto booster más detonador nonel

constituye lo que se denomina “prima” (Ver Foto Nº 2, página 31).

El primado es el sistema de conducción de fuego desde la superficie hasta el booster que

inicia la carga explosiva y está localizado en la parte inferior del pozo.

Una vez que la unidad fábrica se encuentra en posición de carga y se ha revisado el

correcto funcionamiento de la unidad en lo que respecta a: sistema de adición de gasoil,

sistema de alimentación de nitrato de amonio y homogeneización de la mezcla, se

procederá a incorporar el explosivo dentro del barreno, comprobándose la elevación de la

carga de explosivo mediante una cinta métrica o bien con un taqueador graduado. El

explosivo es bombeado por el camión fábrica (Ver Foto Nº 3, página 32).

Durante la carga, el operador del camión cuenta con un ayudante en el terreno que

chequea los tacos y posiciona el brazo de descarga sobre la boca del pozo (Ver Foto Nº

4, página 32).

Armando Cabrera Facultad de Ingeniería, UNSJ – 29

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

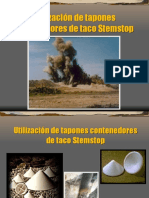

2.10.2.3 Taqueo de los pozos

Cargado el explosivo, se procede a tapar la boca de los barrenos con detrito, mediante

una pala de mano y se lo apisona con un taqueador de plástico, asegurando un buen

confinamiento de la carga explosiva en los barrenos, evitando pérdidas de energía y

cuidando de no dañar al tubo nonel con el taqueador (Ver Foto Nº 5, página 33).

Durante esta operación, el tubo nonel debe estar asegurado al piso con una piedra o con

el pie, para que no sea arrastrado y quede tapado en el taco. En caso de voladuras

secundarias, el taco podrá hacerse con bolsas en desuso o cartón mojado. En caso de

agua en los barrenos, el taco se realiza con ripio o material triturado.

2.10.2.4 Amarre de la voladura

Esta tarea se realiza según diagrama de amarre solicitado por CVSA para dicha voladura.

Una vez realizada la operación de carguío de explosivos y retacado de los barrenos se

procederá a efectuar la unión de ellos según plano de carga. Al iniciarse el amarre se

evacuan todos los equipos del pit (Ver Foto Nº 6, página 33).

El tubo nonel se fija a la línea de cordón detonante a través de un conector, tipo “J”, (Ver

Foto Nº 7, página 34) que tiene el mismo, o también puede hacerse con cinta aislante. El

amarre de los tiros de producción se realiza con cordón detonante de 3 g/m ó 5 g/m como

mínimo y para las líneas de precorte se usan cordones de 10 g/m y 40 g/m.

Luego se colocan los retardos de superficie o conectores de superficie entre pozos y entre

filas. Estos accesorios retardan la detonación de acuerdo a la secuencia programada,

proporcionando el tiempo necesario para obtener la adecuada formación de caras libres

dentro de la voladura. Dichos conectores de superficie son bidireccionales, lo que permite

que el fuego pueda entrar y salir indistintamente (Ver Foto Nº 8, página 34).

Antes de efectuar el encendido, el supervisor de Austin Powder verifica que todos los

barrenos estén amarrados y que la conexión esté de acuerdo al diseño de voladura

entregado.

Al finalizar la operación de carguío y amarre se deberá retirar del área de voladura todo el

material sobrante: explosivo, que será enviado a polvorines para su devolución y los

restos de cajas y bolsas, dejándose el área de voladura completamente limpia.

Armando Cabrera Facultad de Ingeniería, UNSJ – 30

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

2.10.2.5 Cebado y amarre de mecha

Una vez finalizado el carguío de los explosivos, se procede a confeccionar la mecha de

encendido, la que como mínimo debe ser de cinco metros de largo. Se le practica en

ambos extremos un corte limpio y recto con cutter o trincheta.

Se coloca en cada extremo de la mecha un detonador común y se los fija por medio de

una pinza diseñada para tal efecto. Luego se dobla la mecha cebada por la mitad y se

encinta para facilitar su manejo y asegurando que los detonadores queden juntos.

Cuando lo autoriza el supervisor, se encinta la mecha a la línea de cordón detonante, y

cuidando asegurar el contacto de las cápsulas con el cordón. Luego la mecha se deja en

el suelo y se la asegura contra el piso con pequeñas piedras para que no la desplace el

viento o no se enrosque, cuidando de no tocar los detonadores. Finalmente, en el extremo

doblado de la mecha se le hace un corte con la trincheta, dejando expuesto el núcleo de

pólvora, se enciende con fuego y se procede a la salida del pit de los supervisores

encargados de esta operación.

Foto Nº 2

Armando Cabrera Facultad de Ingeniería, UNSJ – 31

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Foto Nº 3

Foto Nº 4

Armando Cabrera Facultad de Ingeniería, UNSJ – 32

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Foto Nº 5

Foto Nº 6

Armando Cabrera Facultad de Ingeniería, UNSJ – 33

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Foto Nº 7

Foto Nº 8

Armando Cabrera Facultad de Ingeniería, UNSJ – 34

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Equipos y materiales usados

Camión fábrica

Equipo taqueador

Radio transmisor de mano

Palas de bronce

Explosivo: Anfo

o Anfo pesado 20%, 30% y 50%, aumenta la densidad y la resistencia al agua

o Emulsión, explosivo bombeable usado en pozos con mucho agua que no

pueden secarse. Se bombea al fondo y por densidad desplaza al agua.

o Barro explosivo encartuchado para barrenos de precorte.

Boosters: 225 g para pozos de 31/2”, y 410 g ó 820 g para tiros de 5”

Noneles: de 20 y 40 pies de longitud, serie MS del 1 al 15

Retardos de superficie de 25, 35, 42, 50, 65, 9, 17 y 100 ms

Cordón detonante: de 5 g/m para amarre en superficie y de 10 y 40 g/m para

voladuras de precorte.

Mecha lenta

Fulminante común

Datos de una malla de producción estándar

Espaciamiento (E) = 4,5 m

Piedra o Burden (V) = 4,5 m

Diámetro de perforación (D) = 5 pulgadas (127mm)

Altura de banco (H) = 10 m

Longitud de perforación (Lp) = 11 m

Longitud de carga (Lc) = 7,7 m

Taco (T) = 3,3 m

Sobreperforación o Pasadura (J) = 1 a 1,2 m

Carga por pozo (Q) = 120 Kg con Anfo pesado 50%

Armando Cabrera Facultad de Ingeniería, UNSJ – 35

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig.12. Malla de producción general.

2.10.2.6 Diagrama de encendido

El diagrama de encendido tiene como finalidad dar una secuencia de salida de los tiros.

Esto permite crear caras libres dentro de la masa de roca durante la voladura, controlar la

energía explosiva disponible, mejorar la fragmentación, controlar el desplazamiento de la

masa de roca, controlar la vibración del suelo, reducir los requerimientos de explosivos,

etc.

A continuación se muestra un esquema del método de amarre (conexión) que se utiliza

comúnmente para las voladuras de producción y se denomina “amarre tiro a tiro o fila a

fila”.

Armando Cabrera Facultad de Ingeniería, UNSJ – 36

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Dirección de la voladura

Fig.13. Esquema de conexión, voladura de producción.

2.10.3 Carga y Transporte

Para la extracción del material volado se usan cargadoras frontales CAT 988F,

CAT 992G y retroexcavadoras CAT 375L, el transporte lo realizan camiones mineros CAT

777D y CAT 773D.

Dependiendo de las dimensiones de los frentes de extracción la misma se realiza

con cargadores frontales CAT 992G y camiones CAT 777D, con posibilidad de ser

apoyados con CAT 773D. Mientras que en frentes de menores dimensiones se usan

cargadores CAT 988F con flota de camiones CAT 773D. El estéril amortiguado y el

mineral se evacuan exclusivamente con cargador CAT 988F y retroexcavadora CAT 375L

por su capacidad de selección.

Los equipos de apoyo en el área de extracción consisten en topadoras sobre

neumáticos Caterpillar 834B (Patos) y topadoras sobre orugas Caterpillar D8 R y D9 R.

Armando Cabrera Facultad de Ingeniería, UNSJ – 37

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

El estéril es transportado a las escombreras y la mena a los stocks de largo y de corto

plazo.

Se dispone de dos stocks: de corto y de largo plazo, donde se depositan las

voladuras antes de ser ingresadas a la Planta. El primero tiene una capacidad de

aproximadamente 100.000 tn y el segundo unas 10.000 tn.

En el stock de corto plazo, la mena proveniente de distinta voladuras se mezcla

para reunir los requisitos de ley de cabeza de planta según el programa de producción

planificado y es alimentada finalmente al triturador primario.

Los equipos con que dispone la mina se detallan en la tabla Nº 2.

Tabla N°2 – Equipamiento de la mina.

CAPACIDAD

UNIDAD CANTIDAD MODELO FLOTA

NOMINAL

Cargadora sobre

2 11,9 m3 CAT 992 G

ruedas

Cargadora sobre

2 5,8 m3 CAT 988 F Flota de carga

ruedas

Retroexcavadora 2 5,4 m3 CAT 375 LME

Retroexcavadora 1 0,75 m3 CAT 312 BL

Camión minero 8 52 t CAT 773 D Flota de

Camión minero 4 97 t CAT 777 D transporte

Tractor sobre

1 305 HP D8 R

cadenas

Tractor sobre

1 405 HP D9 R

cadenas

Flota de

Tractor sobre apoyo

2 450 HP CAT 834 B

neumáticos

Motoniveladora 1 215 HP CAT 14H

Camión regador 1 35 m3 CAT 769D

Equipo de Tamrock

1 31/2” - 5”

perforación CHA 1100

Flota de

Tamrock

Equipo de perforación

5 35/8” - 5” Pantera

perforación

1500

Camión lubricador 1 294 HP Volvo IMT

Manipulador de

1 294 HP Volvo IMT

ruedas Flota de

Kenworth auxiliares

Camión plataforma 1 455 HP

C500B

Generadores

2 5 KVA CAT

portátiles

Armando Cabrera Facultad de Ingeniería, UNSJ – 38

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

3 ESTUDIO REALIZADO

________________________________________________________________________

3.1 Proposición de trabajo

La empresa Austin Powder Argentina, solicitó a JFPlastic, empresa que ha desarrollado

los conos atascadores de tacos CATs, una proposición de trabajo para evaluar las

ventajas técnicas y económicas del empleo de estos accesorios en la explotación minera

de Cerro Vanguardia S.A.

A continuación se describe la proposición solicitada. Inicialmente se explica el principio de

funcionamiento de los CaTs y las ventajas que pueden conseguirse en el desempeño de

las voladuras al controlar las pérdidas de presión por desplazamiento de los tacos y

utilizar la forma de uso más adecuado de estos accesorios, de acuerdo al tipo de roca y a

los requerimientos propios de cada faena.

3.1.1 Antecedentes Técnicos

3.1.1.1 Conos Atascadores de Tacos CATs

Los conos atascadores de tacos CATs son accesorios desarrollados para minimizar el

desplazamiento de los tacos y con ello aumentar la eficacia del explosivo.

Este accesorio, a diferencia de sus similares, permite a los tacos generar fuerzas de

fricción mayores que las solicitaciones que tienden a expulsarlo, sin necesidad que su

resistencia participe en la generación de las fuerzas de fricción.

Fig.14. Esquema de funcionamiento del atascador.

Armando Cabrera Facultad de Ingeniería, UNSJ – 39

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

El dibujo anterior muestra el esquema de funcionamiento del atascador. Este puede ser

instalado directamente sobre el explosivo, o bien dejar una columna de aire entre el

explosivo y el taco. El cono representa el cuerpo del atascador y la zona punteada al taco.

Para que la fricción sea mayor que las fuerzas solicitantes, es necesario que en cada

punto de la superficie interior del cono la componente axial, de las fuerzas generadas por

la presión, sea inferior a la fricción generada por la componente radial de esa fuerza. Es

decir que:

P • d a • sen α < P • d a cos α • C f

Siendo:

α, el ángulo de semiabertura del cuerpo cónico del CAT.

P, la presión de los gases de la voladura.

da, el elemento de área de la superficie interior del cono.

Cf, el coeficiente de fricción del material del taco.

De donde se obtiene:

Tg α < C f

Como consecuencia de lo anterior, diseñando el cuerpo cónico de los atascadores con un

ángulo de semiabertura suficientemente pequeño para que sea inferior al arco tangente

del coeficiente de fricción de los materiales utilizados en las diferentes faenas para el

taco, (que es equivalente al ángulo de fricción de ese material), se conseguirá generar en

los tacos fuerzas de fricción mayores que las solicitantes.

Debido a que la resistencia del atascador no entra en las desigualdades que permiten

minimizar el desplazamiento de los tacos, este puede desintegrarse sin que afecte la

capacidad de sujeción del sistema. De hecho, es posible comprobar que así sucede, ya

que es necesaria que su resistencia sea vencida para que la presión actúe sobre el taco.

3.1.1.2 Pérdidas de presión y potencia con el desplazamiento de los tacos

Para calcular la caída de presión y potencia con el desplazamiento del taco, este proceso

se considerará como adiabático, ya que el tiempo de voladura es insuficiente para que

una cantidad significativa de calor se transfiera a la roca.

En un proceso adiabático se tiene que:

P • V γ = cte

es decir:

Armando Cabrera Facultad de Ingeniería, UNSJ – 40

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

γ

V

P1 • (V1 ) = P2 • (V2 )

γ γ

⇒ P2 = P1 • 1

V2

siendo:

γ, el coeficiente de compresión adiabática

P, la presión y

V, el volumen considerado.

Debido a que sólo se están determinando las pérdidas por desplazamiento, el diámetro de

los pozos debe considerarse constante. Así:

V1 L1

=

V2 L2

Siendo:

L1 el largo de la carga y L2, el largo de la cámara llena con gases. Es decir el largo de la

cámara más el desplazamiento del taco.

Así, el porcentaje de caída de presión:

(P − P2 ) = 100 • P − P1 • (V1 V2 )

γ V γ γ

% = 100 • 1 = 100 • 1 − 1 = 100 • 1 − L1

P1

1

P1

V2 L2

Si por otra parte, la energía “E”, contenida en un gas a presión en un instante cualquiera,

es igual a la presión por el volumen. Es decir:

La energía disponible inicial, E1 = P1 • V1

y la energía en un instante cualquiera, E 2 = P2 • V2

así:

P1 • (V1 ) = P2 • (V2 ) = P1 • V1 • (V1 ) = P2 • V2 • (V2 ) ⇒ E1 • (V1 ) = E 2 • (V 2 )

γ γ γ −1 γ −1 γ −1 γ −1

γ −1 γ −1

E V L

⇒ 2 = 1 = 1

E1 V 2 L2

E2 L γ −1

% perdida .de.energia = 100 • 1 − = 100 • 1 − 1

E1 L2

Armando Cabrera Facultad de Ingeniería, UNSJ – 41

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Las Tablas 3 y 4 muestran caídas de presión y pérdidas de energía con el desplazamiento

de los tacos, para pozos de 6,2 m y 11,2 m, hasta el instante en que el taco es expulsado.

Tabla Nº 3 – Caída de presión y Pérdida de energía por desplazamiento del taco (6,2 m).

Diámetro de Largo del Desplazamiento del Caída de Pérdida de

Carga

Perforación Pozo Taco Presión Energía

(m)

(pulg.) (m) (m) % %

51/2” 6,2 4,2 0 0 0

51/2” 6,2 4,2 0,2 7,6 3,2

51/2” 6,2 4,2 0,4 14,3 6,2

51/2” 6,2 4,2 0,6 20,3 8,9

51/2” 6,2 4,2 0,8 25,7 11,5

51/2” 6,2 4,2 1 30,4 13,9

51/2” 6,2 4,2 1,2 34,8 16,1

51/2” 6,2 4,2 1,4 38,7 18,2

51/2” 6,2 4,2 1,6 42,2 20,2

51/2” 6,2 4,2 1,8 45,5 22,1

51/2” 6,2 4,2 2 48,4 23,9

Tabla Nº 4 – Caída de presión y pérdida de energía por desplazamiento del taco (11,2 m).

Diámetro de Largo del Desplazamiento del Caída de Pérdida de

Carga

Perforación Pozo Taco Presión Energía

(m)

(pulg.) (m) (m) % %

51/2” 11,2 9,2 0 0 0

51/2” 11,2 9,2 0,2 3,6 1,5

51/2” 11,2 9,2 0,4 7,0 2,9

51/2” 11,2 9,2 0,6 10,2 4,3

51/2” 11,2 9,2 0,8 13,2 5,7

51/2” 11,2 9,2 1 16,1 7,0

51/2” 11,2 9,2 1,2 18,8 8,2

51/2” 11,2 9,2 1,4 21,4 9,4

51/2” 11,2 9,2 1,6 23,9 10,6

51/2” 11,2 9,2 1,8 26,2 11,8

51/2” 11,2 9,2 2 28,4 12,9

Armando Cabrera Facultad de Ingeniería, UNSJ – 42

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Es posible verificar una pérdida significativa de presión y de energía al desplazarse el taco

en toda su longitud, es decir al eyectar. Sin embargo los valores que aparecen en estos

cuadros representan solamente una parte de las pérdidas reales, ya que una vez que los

tacos eyectan, se minimiza la resistencia ofrecida a la salida de los gases y se genera una

rápida descompresión de los pozos. Es decir, las pérdidas crecen mucho más

rápidamente, después de la eyección de los tacos, resultando de ello al menos el doble de

las pérdidas calculadas en los cuadros.

De lo anterior se concluye que las eyecciones de tacos son muy negativas para el

desempeño de las voladuras. Por lo que es requisito indispensable su control, si se quiere

optimizar el desempeño de las voladuras.

Muchas veces se piensa erróneamente que es posible mejorar la fragmentación y el

esponjamiento del material volado, cargando los pozos al máximo, a pesar de producir

una eyección generalizada de tacos. No obstante, las pérdidas originadas por la eyección

superan con creces las posibles reducciones de potencia por efecto de la reducción de las

columnas de explosivo para evitar tales eyecciones. Para ilustrar lo anterior, en el caso de

pozos de 6,2 m asumiendo que se quiera aumentar en un metro la longitud de los tacos

para pasar de una condición de eyección generalizada de los tacos a una situación sin

eyección. Con la reducción de la carga de 4,2 m a 3,2 m, la energía disponible disminuye

en un 23,8%, mientras que con la eyección completa del taco, se ha perdido el 23,9% de

la energía total disponible.

Como resultado, se debería observar un mucho mejor desempeño en el caso de la

reducción de la carga debido al mayor tiempo que los gases dispondrán de presiones

mayores que las críticas para el fracturamiento en las rocas voladas y se conservará una

presión de burbuja varias veces mayor que la disponible en el caso de eyección

generalizada.

En el caso específico de las minas de Cerro Vanguardia SA, donde se han maximizado

las cargas de los pozos, por requerir del máximo factor de carga posible, es posible

aumentar el largo de los tacos sin reducir el factor de carga empleado, utilizando un

explosivo de mayor densidad y potencia. Y en el caso que a pesar de la mayor

disponibilidad de potencia se genere sobretamaño a la altura de los tacos, se debe

estudiar la introducción de las cámaras de aire, para exponer la longitud de taco requerida

para conseguir la fragmentación esperada. En general, esta estrategia redunda en un

desempeño mucho mayor que el obtenido en condiciones de eyección generalizada,

según se explicó anteriormente.

Armando Cabrera Facultad de Ingeniería, UNSJ – 43

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Tabla Nº 5 – Caída de Presión y Energía según largo del Taco y la Carga.

Diámetro de Largo del Caída de Pérdida de

Carga Taco

Perforación Pozo Presión Energía

(m) (m)

(pulg.) (m) % %

51/2” 6,2 3,7 2,5 0 0

51/2” 6,2 3,7 2,3 8,6 3,6

51/2” 6,2 3,7 2,1 16.0 6,9

51/2” 6,2 3,7 1,9 22,5 10,0

51/2” 6,2 3,7 1,8 25,5 11,4

51/2” 6,2 3,7 1,6 30,9 14,1

51/2” 6,2 3,7 1,4 35,8 16,7

Tabla Nº 6 – Caída de Presión y Energía según largo del Taco y la Carga.

Diámetro de Largo del Caída de Perdida de

Carga Taco

Perforación Pozo Presión Energía

(m) (m)

(pulg.) (m) % %

51/2” 6,2 3,2 3 0 0

51/2” 6,2 3,2 2,8 9,8 4,2

51/2” 6,2 3,2 2,6 18.1 7,9

51/2” 6,2 3,2 2.4 25,3 11,3

51/2” 6,2 3,2 2,2 31,6 14,5

51/2” 6,2 3,2 2 37,0 17,3

51/2” 6,2 3,2 1,8 41,8 20,0

51/2” 6,2 3,2 1,6 46,0 22,4

51/2” 6,2 3,2 1,4 49,8 24,7

Las tablas anteriores (5 y 6) muestran las reducciones de la presión y el nivel de energía,

al introducir cámaras de aire desde 0 a 1,2 m y desde 0 a 1,6 m y con incrementos de 20

cm, sobre cargas de 3,7 m y 3,2 m respectivamente. En estos cuadros se puede verificar

que las pérdidas de presión y de nivel de energía son inferiores a las detectadas en las

eyecciones generalizadas de los tacos. En consecuencia, jugando con las densidades del

explosivo, es posible alcanzar niveles de energía útil disponible, superiores a los

conseguidos en las voladuras con columnas de carga mayores, cuyos tacos eyectan.

Armando Cabrera Facultad de Ingeniería, UNSJ – 44

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

3.1.1.3 Control de la presión en el tiempo con el empleo de los CATs

El gráfico que se incluye a continuación muestra las diferentes distribuciones de las

presiones en el tiempo, de diferentes configuraciones de carguío con y sin CATs, sin

eyección de tacos a excepción del indicado como tal.

Fig.15. Gráfico Distribución de potencia en el tiempo.

La línea negra representa la distribución de la presión en el tiempo de los pozos cargados

en forma estándar. La línea verde, pozos estándares con eyección de taco. La línea azul,

pozos con cargas estándares, con cámaras de aire y CATs. La línea rosada, pozos con

cargas estándares y CATs y finalmente la línea roja, pozos con columnas de cargas

incrementadas, respecto a las cargas estándares y con CATs.

La línea verde segmentada representa la resistencia a la compresión de la roca de

mediana resistencia, considerada. Sobre ella, se reduce a polvo la roca en contacto con

los gases. La línea verde continua es la presión crítica para la fragmentación. Es decir,

sobre ella se produce la fragmentación, bajo ella no.

Armando Cabrera Facultad de Ingeniería, UNSJ – 45

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Fig.14. Configuraciones de carga con y sin atascador.

Dependiendo del tipo de roca presente en cada faena y el resultado que se quiere

conseguir se deberá elegir la modalidad de carguío a utilizar. Así por ejemplo, si se cuenta

con una roca de alta dureza y se requiere maximizar la fragmentación, se deberá utilizar

pozos con cargas incrementadas y CATs, modalidad que maximiza la potencia disponible.

Si se está en presencia de una roca mediana y se quiere mejorar la fragmentación, o

reducir el costo de las voladuras, se deberá utilizar la carga estándar y CATs,

manteniendo o incrementando el tamaño de las mallas respectivamente. Si se tiene una

roca de poca dureza y se desea disminuir la generación de polvo, se deberá utilizar la

carga estándar o bien reducirla un poco y utilizar cámaras de aire y CATs.

3.1.1.4 Prueba de ruptura

El desempeño de las voladuras depende en gran medida de lo adecuada que resulte la

malla de perforación para una roca determinada, al utilizar un diámetro de perforación y

Armando Cabrera Facultad de Ingeniería, UNSJ – 46

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

un explosivo definidos. Gran parte del esfuerzo para optimizar las voladuras se gasta en

tratar de conseguir la malla óptima por aproximaciones sucesivas, pero sin poder definir

cuán cerca se encuentra de ella.

Hemos desarrollado un método que permite determinar el burden (piedra) y el

espaciamiento óptimos, para condiciones de roca, diámetro de perforación y explosivo

específicos, mediante mediciones en terreno.

El método consiste en medir el volumen y ángulo de ruptura, arrancado por pozos

independientes (ubicados al menos a 5 búrdenes entre si), perforados con búrdenes que

varían secuencialmente.

Este método permite comparar el nivel de potencia disponible para diferentes esquemas

de carguío. Por ejemplo, comparar el nivel de potencia disponible de los pozos estándares

con los pozos con tacos mejorados para evitar su eyección, con o sin CATs. El nivel de

potencia relativo estará dado por la relación de volúmenes máximos arrancados por cada

modalidad de carguío.

Para determinar el burden óptimo de cada modalidad de carguío, se requiere contar con

al menos cinco valores útiles de volúmenes ángulos de ruptura y burden. Estos se llevan

a un gráfico y de éste se extrae el burden y el ángulo de ruptura correspondientes al

máximo volumen arrancado. El ángulo de ruptura permite determinar el espaciamiento

óptimo.

3.1.2 Proposición

De acuerdo a la información disponible de las voladuras de Cerro Vanguardia S.A. y de

los antecedentes técnicos analizados, es posible reducir los costos de las voladuras

agrandando las mallas sin deteriorar, o aun mejorando su desempeño, utilizando tacos

que no eyecten, optimizando la malla de perforación y/o mejorando la eficacia del

explosivo por medio del empleo de los CATs.

3.1.2.1 Determinación del taco mínimo sin eyección

Para determinar los tacos que no eyecten, sin reducir la carga de los pozos, se utilizarán

las voladuras de producción. Así, en una de éstas, se aumentará secuencialmente el largo

de los tacos, con incrementos de 10 cm, partiendo del taco estándar, manteniendo

invariable el peso equivalente en ANFO de las cargas, aumentando la carga de fondo.

Armando Cabrera Facultad de Ingeniería, UNSJ – 47

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Para realizar la medición, será necesario contar con una voladura que posea una buena

visibilidad, desde atrás de ésta, de la parte superior de los pozos. En ésta se deberán

escoger entre los pozos de 3 filas normales de producción, (que no sean ni la primera fila,

ni filas amortiguadas), aquellos que avancen en la secuencia de tiempo hacia el punto de

observación. Los pozos correspondientes a la misma posición en cada fila deberán llevar

el mismo taco. Su redundancia sirve para dirimir situaciones de dudas. La cantidad de

pozos deberá ser suficiente para cubrir el intervalo de las longitudes de tacos que se

desea investigar. Por ejemplo 12 para cubrir un intervalo de 1,2 m bajo el taco estándar.

Los más alejados llevarán los tacos más cortos y serán los que con mayor probabilidad

eyectarán. Pero al hacerlo, no impedirán la visión del resto de los pozos y se podrá ver

hasta qué posición eyectan.

El análisis visual de la grabación de video o de cámara de alta velocidad, permite definir

hasta qué posición de las filas eyectaron los tacos. A esa posición corresponde el largo

crítico del taco. El largo de la posición siguiente, corresponde al taco mínimo sin eyección.

La primera medición, que no utiliza CATs, consistirá en la determinación del taco

mínimo, sin dejar cámara de aire, es decir con el taco directamente sobre el

explosivo. Se hará reduciendo los tacos a partir del taco estándar hasta llegar a uno

suficientemente largo que de confianza que no eyectará. Por ejemplo hasta 1,5 m

menos que el estándar.

La segunda medición, con CATs, consistirá en determinar el taco mínimo sin

eyección, sin dejar cámara de aire. Para ello se deberán acortar los tacos,

partiendo del taco mínimo sin eyección, ya determinado, hasta llegar al taco

estándar actual. En este caso, la base de los CATs queda en contacto con el

explosivo y sobre él se vacía el explosivo.

Una vez determinado el taco mínimo con CATs, sin cámara de aire, se realizará una

voladura de prueba con la mitad de esta modalidad de carguío y la otra mitad con el

método convencional, para evaluar comparativamente su desempeño. En el caso que la

fragmentación resulte gruesa a la altura de los tacos, significa que el tipo de roca presente

en la faena requiere ser expuesta a la acción directa de los gases, para fragmentarse. En

este caso, se deberán utilizar cámaras de aire para aumentar la exposición de la roca, sin

que eyecten los tacos.

Armando Cabrera Facultad de Ingeniería, UNSJ – 48

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Para determinar la cámara de aire máxima que se puede emplear sobre la carga

correspondiente al taco mínimo con CATs que no eyecta, se debe realizar la medición de

ruptura acortando secuencialmente el taco sobre esa carga, hasta una longitud que haga

poco probable su permanencia en los pozos.

Una vez determinada la nueva modalidad de carguío, se deberá evaluar en la misma

forma que en el caso anterior.

3.1.2.2 Mediciones de ruptura

Para optimizar la malla de perforación, se realizará la medición de ruptura con pozos

cargados con la mejor modalidad conseguida con las mediciones anteriores.

Para facilitar la operación de esta medición, los pozos de prueba se perforarán con salida

hacia la última fila de una voladura de producción, con un retardo igual al utilizado entre

filas, multiplicado por el cociente entre el burden de medición y el de producción. Es

importante que las voladuras de producción utilizadas no sean de contorno y que sus

últimas filas voladas sean típicas de producción (ni amortiguadas, ni precorte, etc.).

Para conseguir resultados confiables, es necesario marcar topográficamente los pozos de

medición y medir en la misma forma la posición de los pozos de la última fila de la

voladura de producción y la posición de los pozos de medición. Además, se deberá

extraer el material arrancado y levantar topográficamente la excavación realizada por

cada pozo de medición y definir el volumen arrancado y el ángulo en que estos rompieron.

La información requerida, al menos 5 valores útiles de burden, volumen arrancado y

ángulo de ruptura, puede ser obtenida en varias voladuras de producción, a condición que

el explosivo, la modalidad de carguío, diámetro de perforación y la roca sean iguales.

Para calcular la cantidad de pozos de medición de ruptura que pueden ser perforados en

cada voladura de producción, se debe considerar lo siguiente:

Los pozos de medición deben estar al menos a 5 veces el burden mayor entre cada

par de pozos.

Los pozos deben estar desplazados de la voladura de producción hacia el centro, al

menos 2,5 veces el burden de los pozos ubicados hacia los extremos.

Armando Cabrera Facultad de Ingeniería, UNSJ – 49

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

Una vez calculada la cantidad de pozos de medición posibles de realizar en una

voladura de producción, el espacio sobrante al aplicar las distancias mínimas, debe

ser distribuido entre ellos.

Fig.16. Esquema Prueba de ruptura.

Los búrdenes deberán partir del valor de piedra estándar e ir incrementándolo hasta

alcanzar búrdenes que se estima arrancarán volúmenes menores de roca.

Los volúmenes y los ángulos de ruptura se llevan a gráficos separados y se determina el

burden que maximiza el volumen arrancado. El análisis de los ángulos de ruptura permite

definir el espaciamiento óptimo entre los pozos de las mallas.

Finalmente se deberá probar la malla óptima, resultante de la medición de ruptura,

conservando la modalidad de carguío. Se debe tener en cuenta que ésta es la malla

máxima que puede ser utilizada con éxito para las condiciones en que fue determinada.

Cualquier cambio significativo en estas últimas etapas exige su reajuste o idealmente la

repetición de todo el proceso de medición propuesto.

3.2 Colocación de los atascadores

A continuación se describe la metodología sugerida por el fabricante para la colocación de

los conos atascadores Cats:

1- Quitar el cono de su envase y extender el cordón de sostén (Foto N°9).

2- Colocar el centralizador en su posición, haciendo una ligera presión (Foto N°10).

3- Pasar el cordón del sostén por la ranura del trípode de colocación (Foto N°11).

4- Deslizar el trípode de colocación hasta que se encuentre colocado sobre el

centralizador (Foto N°12).

Armando Cabrera Facultad de Ingeniería, UNSJ – 50

Trabajo Final: “Optimización de Parámetros de Perforación y Voladura”

5- Sosteniendo el cordón de sostén, colocar el conjunto en la boca de la perforación y

dejar descender con suavidad hasta llegar a la columna de explosivo. En caso de

atascaduras, es posible retirar el cono tirando de la cuerda de sostén o bien

levantar el trípode de colocación desde su cuerda y dejarlo caer, produciendo la

ubicación del cono por golpe (Foto N°13).