Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Decanter

Cargado por

Emmanuel MonroyDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Decanter

Cargado por

Emmanuel MonroyCopyright:

Formatos disponibles

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Versión original del manual: 24

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Revisión 25 publicada el 6 de Agosto de 2010. Las actualizaciones fueron las siguientes:

- El N.° de revisión en el pié de página era erróneo

Revisión 24 publicada el 29 de Junio de 2010. Las actualizaciones fueron las siguientes:

- Los VDFs disponibles para Ethernet PowerLink son sólo los ACS800 El ACS550 no está disponible

para Ethernet PowerLink. Referencia en la página 6 y 12.

Revisión 23 publicada el 29 de Junio de 2010. Las actualizaciones fueron las siguientes:

- Los VDFs disponibles para Ethernet PowerLink son sólo los ACS800 El ACS550 no está disponible

para Ethernet PowerLink.

Revisión 22 publicada el 25 de Mayo de 2010. Las actualizaciones fueron las siguientes:

- Se agregó información sobre la corriente nominal de salida de los módulos DO9322 y DO2322 para

las salidas y las tarjetas,

- Se agregón información sobre el sistema autoengrasante SKF - opcional.

Revisión 21 publicada el 25 de Mayo de 2010. Las actualizaciones fueron las siguientes:

- Se agregaron puntos adicionales de E/S para el módulo opcional CIP,

- Se asignó una nueva salida 2524 para el reseteo de alarma HW VFD.

- Se asingó una nueva salida 3123 para CIP STOP,

- Se agregaron datos del sensor de vibración IFM VKV022,

- Se agregó información del Modem / Router GSM.

Revisión 20 publicada el 17 de Marzo de 2010. Las actualizaciones fueron las siguientes:

- Se agregó información sobre el peso del panel HMI,

- Se asignaron nuevos puntos de E/S para el control y monitoreo de la Zona de Alimentación VFD,

- Se revisó la distribución de E/S del CIP opcional

- Se agregaron notas sobre los cables de red directos y cruzados.

Revisión 19 publicada el 12 de Enero de 2010. Las actualizaciones fueron las siguientes:

- se actualizaron los esquemas de cableado de las válvulas motorizadas del Octopus skid,

- se actualizaron los requisitos para bloques terminales de la opción Monitor de Alimentación,

- Se agregaron notas en la configuración de señales en la opción HW REMOTO,

- Se revisaron los requisitos para los cables de comunicación.

Revisión 18 publicada el 23 de Diciembre de 2010. Las actualizaciones fueron las siguientes:

- Se actualizó la secuencia de Programación del sistema Flash,

- Se amplió la lista de abreviaturas.

Revisión 17 publicada el 16 de Diciembre de 2010. Las actualizaciones fueron las siguientes:

- Se agregó información sobre el sensor del Conmutador de tapa opcional,

- Se agregó información sobre los módulos HB2880, IF1082 y CM0985,

- Se amplió la información para ordenar los componentes de B&R, incluyendo los números de artículos

de Alfa Laval,

- Se explican las redes 2Touch Ethernet con y sin conmutador de Ethernet.

- Se agregó la lista de abreviaturas usadas en la documentación 2Touch.

Versión: 24 Página 2 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Índice

ADVERTENCIA ...................................................................................................................................... 5

Descripción general de los controles 2Touch del decantador ................................................................... 6

Controlador principal 2Touch ................................................................................................................... 8

CABLEADO DE LA TRAJETA 01 E/S DEL CONTROLADOR PRINCIPAL .................................................................................. 9

CABLEADO DE LAS TARJETAS 02 Y 03 E/S DEL CONTROLADOR PRINCIPAL ..................................................................... 10

Organización de las islas E/S remota ...................................................................................................... 11

E/S Remota estándar ............................................................................................................................... 12

CABLEADO DE TARJETAS 11 Y 12 PARA E/S REMOTA ESTÁNDAR .................................................................................... 13

CABLEADO DE TARJETA 13 E/S REMOTA ESTÁNDAR ....................................................................................................... 15

CABLEADO DE TARJETA 14 E/S REMOTA ESTÁNDAR ....................................................................................................... 16

CABLEADO DE TARJETAS 16 Y 17 PARA E/S REMOTA ESTÁNDAR .................................................................................... 18

Opción E/S remota HW VFD ................................................................................................................. 19

CABLEADO DE TARJETA 21 OPCIÓN E/S REMOTA HW VFD ........................................................................................... 20

CABLEADO DE TARJETAS 22 Y 23 OPCIÓN E/S REMOTA HW VFD ................................................................................. 21

CABLEADO DE TARJETA 25 OPCIÓN E/S REMOTA HW VFD ........................................................................................... 23

Opción E/S remota CIP ........................................................................................................................... 24

CABLEADO DE TARJETAS 31 Y 33 PARA E/S REMOTA ESTÁNDAR OPCIÓN CIP ................................................................ 25

Opción E/S remota HW REMOTA ........................................................................................................ 26

CABLEADO DE TARJETAS 41 Y 42 OPCIÓN E/S REMOTA HW REMOTO ......................................................................... 27

CABLEADO DE TARJETAS 43 Y 44 OPCIÓN E/S REMOTA HW REMOTO ......................................................................... 29

CABLEADO DE TARJETA 46 OPCIÓN E/S REMOTA HW REMOTA .................................................................................. 31

CABLEADO DE TARJETA 47 OPCIÓN E/S REMOTA HW REMOTA .................................................................................. 32

Opción E/S remota PROCESO ............................................................................................................... 36

CABLEADO DE TARJETAS 51 Y 52 PARA E/S REMOTA OPCIÓN PROCESO ...................................................................... 37

CABLEADO DE TARJETA 53 E/S REMOTA OPCIÓN PROCESO ......................................................................................... 38

Opción E/S remota OCTOPUS ............................................................................................................... 39

CABLEADO DE TARJETA 71 E/S REMOTA OPCIÓN OCTOPUS ......................................................................................... 40

CABLEADO DE TARJETA 72 E/S REMOTA OPCIÓN OCTOPUS ......................................................................................... 41

CABLEADO DE TARJETA 74 E/S REMOTA OPCIÓN OCTOPUS ......................................................................................... 42

Opción E/S remota POWER MONITOR ............................................................................................... 43

CABLEADO DE TARJETAS PARA OPCIÓN E/S REMOTA POWER MONITOR ................................................................... 44

Dimensiones y requisitos de espacio para el Controlador principal 2Touch y las Islas de E/S ............ 46

Unidad de velocidad y vibración ............................................................................................................ 48

HMI 2Touch............................................................................................................................................ 49

Red Ethernet 2Touch con Conmutador Ethernet .................................................................................... 51

Redes Ethernet 2Touch sin Conmutador Ethernet .................................................................................. 52

Red Ethernet PowerLink 2Touch............................................................................................................ 53

Descripción general de los sensores de los controles 2Touch del decantador ........................................ 54

Sensores de temperatura 2Touch del decantador .................................................................................... 55

Sensores de vibración 2Touch del decantador ........................................................................................ 56

Sensores de vibración para los decantadores 200 y 280 mm .................................................................. 57

Sensores de carga 2Touch del decantador .............................................................................................. 58

Sensores de velocidad 2Touch del decantador ....................................................................................... 59

Sensor del interruptor de tapa del decantador - opcional ........................................................................ 59

Sistema automático de engrasado SKF opcional .................................................................................... 60

Router/Modem GSM opcional ................................................................................................................ 61

Pedido de los componentes de los controles 2Touch del decantador ..................................................... 62

ENTREGA ESTÁNDAR ...................................................................................................................................................... 62

MÓDULOS DE E/S OPCIONALES ....................................................................................................................................... 62

APÉNDICE ............................................................................................................................................. 63

CPU, AL ART. N.° 61211270-02 DETALLES .................................................................................................................. 63

ESTRUCTURA MODULAR X20, MÓDULOS BUS AL ART. N.° 61211271-06 Y AL ART. N.° 61211271-07....................... 64

CONFIGURACIONES DEL SISTEMA X20 ............................................................................................................................ 65

Versión: 24 Página 3 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

CABLEADO, BLINDAJE Y PUESTA A TIERRA DEL X20 ....................................................................................................... 66

PROGRAMACIÓN DEL SYSTEM FLASH ............................................................................................................................. 67

CONFIGURACIÓN DE LOS CONMUTADORES CON NÚMERO DE ESTACIÓN DE ETHERNET POWERLINK ............................... 69

MÓDULO DE ALIMENTACIÓN PS9400, AL ART. N.° 61211271-08 ................................................................................. 70

MÓDULO DE ALIMENTACIÓN PS2100, AL ART. N.° 61211271-09 ................................................................................. 71

BLOQUES TERMINALES TB12, AL ART N.° 61211271-16 .............................................................................................. 72

MÓDULOS DE BUS BB80, AL ART. N.° 61211271-02 Y BB81, AL ART. N.° 61211271-03 ............................................ 72

CONTROLADORES DE BUS BC0083, AL ART. N.° 61211271-04 Y BC8083, AL ART. N.° 61211271-05 ........................ 73

MÓDULO DE EXPANSIÓN CONCENTRADOR HB2880, AL ART. N.° 61211271-24 ............................................................ 74

MÓDULO DE INTERFAZ IF102, AL ART. N.° 61211271-23 ............................................................................................. 75

MÓDULO DE ENTRADA DIGITAL DI9371, AL ART. N.°61211271-13 .............................................................................. 76

MÓDULO DE ENTRADA DIGITAL DI6371, AL ART. N.°61211271-14 .............................................................................. 77

MÓDULO DE SALIDA DIGITAL DO9322, AL ART. N.°61211271-17 ................................................................................ 78

MÓDULO DE SALIDA DIGITAL DO2322, AL ART. N.°61211271-18 ................................................................................ 79

MÓDULO DE ENTRADA ANALÓGICA AI1744, AL ART. N.°61211271-19 ........................................................................ 80

MÓDULO DE ENTRADA ANALÓGICA AI4622, AL ART. N.°61211271-20 ........................................................................ 81

MÓDULO DE ENTRADA ANALÓGICA AI2632, AL ART. N.°61211271-10 ........................................................................ 82

MÓDULO DE SALIDA ANALÓGICA AO4622 AL ART. N.°61211271-12 ........................................................................... 83

MÓDULO DE TEMPERATURA AT2222, AL ART. N.° 61211271-21 ................................................................................. 84

MÓDULO CM0985 DIGITAL Y ANALÓGICO MIXTO, AL ART. N.° 61211271-15 .............................................................. 85

DIAGNÓSTICO DEL CONTROLADOR ................................................................................................................................. 86

ESTADO DE LOS LEDS .................................................................................................................................................... 86

LEDS DE ESTADO PARA LA ALIMENTACIÓN INTEGRADA ................................................................................................. 87

RESUMEN PARA EL PEDIDO DE COMPONENTES B&R ....................................................................................................... 88

CAMBIO DE LA BATERÍA DE LA CPU ............................................................................................................................... 89

RECURSOS PARA ESTUDIOS ADICIONALES SOBRE LOS COMPONENTES B&R .................................................................... 89

CABLES DE CONEXIÓN DIRECTA Y CRUZADOS DE LAS REDES ETHERNET Y ETHERNET POWERLINK ............................... 90

LISTA DE ABREVIATURAS UTILIZADAS EN LA DOCUMENTACIÓN 2TOUCH ...................................................................... 92

Versión: 24 Página 4 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

ADVERTENCIA

Para evitar problemas con la comunicación, se deben

cumplir las siguientes reglas:

- Los cables usados para las redes Ethernet y Ethernet PowerLink deberán

ser del tipo S/FTP (cable de par trenzado con blindaje de lámina rodeado

por un blindaje trenzado completo) en ambos extremos. El díametro

externo del cable es de 4,5 – 8 mm. El diámetro del aislamiento del núcleo

no debe exceder 1,6 mm.

- Los dos hilos a tierra fijados a la tapa de la HMI deben estar conectados.

2 2

El cable de 4 mm con el tornillo del chasis HMI y el cable de 2,5 mm

al terminal de la clavija tomacorriente de 24 VCC del panel de la HMI.

- Utilice el cable blindado con alambres retorcidos para traer 24VCC de

energía a la HMI.

- No se permite que los cables de red estén en paralelo con los cables de

energía.

Versión: 24 Página 5 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

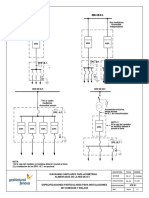

Descripción general de los controles 2Touch del decantador

El hardware de los Controles 2Touch del decantador comprende la Interfaz hombre máquina 2Touch (HMI

2Touch) y el Controlador 2Touch.

La HMI 2Touch es la interfaz principal entre los operadores y el sistema automático. Es una pantalla táctil de

15 pulgadas que contiene numerosas pantallas para el control y monitoreo del sistema, para la configuración

y la localización de problemas, pantallas con herramientas avanzadas para el análisis de tendencias,

fórmulas, cálculos, manuales de funcionamiento de multimedia.

Los Controles 2Touch siempre incluyen el Controlador principal 2Touch y la E/S remota estándar. Puede

incluir además varias islas deE/S opcionales.

El Controlador principal es una Unidad central de procesamiento (CPU) con varias tarjetas de entrada que

recojen datos de los sensores de la máquina. Se conectan dos redes a sus receptáculos RJ45 IF2 e IF3. El

IF2 soporta la red Ethernet conectando el Controlador principal mediante el Conmutador Ethernet (ESW) con

la HMI 2Touch, la Unidad de vibración y velocidad (SVU) y el PLC de aplicación. Otro receptáculo IF3 de la

CPU da inicio al encadenamiento de la red Ethernet PowerLink (EPL) que enlaza el Controlador principal con

la E/S Remota estándar, los módulos de E/S opcionales, la Unidad principal (MD) y la Unidad secundaria

(BD) los Dispositivos de frecuencia variable (VFD) cuando se equipan con adaptadores EPL. Los cables

usados para conectar los nodos EPL son del tipo cruzado. En los diagramas de interconexión se muestran

las direcciones definidas de IP de la red Ethernet y los números de nodo de Ethernet PowerLink.

Junto con los demás componentes como un Conmutador Ethernet y la Unidad de velocidad y vibración, el

Controlador principal está instalado dentro del Panel del controlador ubicado a la derecha sobre el bastidor

del decantador. Se hace una excepción para las aplicaciones con alta temperatura ambiente, como por

ejemplo las plantas de etanol, donde los decantadores pueden procesar productos a temperaturas cercanas

a los 100º C – en este caso, sobre el bastidor del decantador se encuentra instalada una caja de conexiones

enlazada con el cable de extensión al Panel del controlador montado en un lugar más fresco.

La E/S remota estándar es esencial para el funcionamiento seguro de la máquina. Está colocado dentro del

panel del VFD. Junto con el Controlador principal y la HMI 2Touch, constituyen los elementos de entrega

estándar. En el panel de VFD se encuentran también el MD y BD VFD. El tipo recomendado de VFD, ABB

ACS800 se conecta a la red por medio del módulo concentrador que es parte de la E/S remota estándar.

Hay varios módulos de E/S opcionales adicionales desarrollados para los controles 2Touch del decantador

para cubrir las necesidades específicas del cliente. El hardware de islas E/S opcionales y las funciones han

sido definidas y programadas en algoritmos de control. Por ejemplo, se usa la Opcion HW VFD cuando

elVFD seleccionado para el MD y BD no son los recomendados del tipo ABB ACS800 o cuando el MD

emplea arrancador tipo Y/D en lugar de VFD.

Si un cliente necesita alguna funcionalidad que no está incluida en los controles 2Touch del Decantador, se

debe agregar un PLC de aplicación adicional. Puede conectase a la misma red Ethernet con el Controlador

Principal y la HMI 2Touch. La elección de la Aplicación del PLC es decisión del cliente. La interfaz genérica

está desarrollada para la Aplicación del PLC del cliente y se pueden agregar pantallas adicionales al proyecto

de HMI 2Touch para brindar los medios necesarios para pantallas específicas para el control y monitoreo del

equipo específico del cliente.

La HMI 2Touch soporta protocolos múltiples para comunicarse con los sistemas SCADA y la Aplicación PLC

del cliente.

Versión: 24 Página 6 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Versión: 24 Página 7 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Controlador principal 2Touch

El Controlador principal 2Touch está ubicado adentro del Panel de controlador que se encuentra

generalmente montado sobre el bastidor de la máquina. Incluye la CPU con la tarjeta de memoria,

alimentación integrada, algunos módulos de interfaz y de E/S.

CP1484 – Unidad de procesamiento central (CPU).

IF1082 – Módulo de interfaz.

PS – Integrado con el módulo de alimentación de la CPU suministra 24VCC a la CPU y a todos los módulos

conectados a la placa posterior que se llama X2X link.

DI6371 – módulo de entrada digital con seis entradas.

AT2222 – módulo de temperatura con dos entradas para sondas de temperatura PT100 para las mediciones

de temperatura de los cojinetes principales.

Al1744 – Módulo de entrada analógica para una entrada del extensómetro de puente completo que hace

interfaz con la celda de carga en el brazo de torsión del decantador para medir la torsión de la caja de

engranajes DD.

Cuando se designó el número de hilo para cada uno de los puntos E/S, se utilizó el siguiente sistema: El

primer dígito es el número de isla (0 para el Controlador principal, 1 para la E/S remota estándar, 2 para la

opción HW VFD, etc.) El segundo dígito es el número de posición de la tarjeta que siempre comienza con la

tarjeta de Alimentación – 0. Luego se asigna 1 a la primer tarjeta conectada a Alimentación sobre la derecha,

2 – a la segunda tarjeta, etc. No hay puntos de E/S conectados a la izquierda de las tarjetas de Alimentación,

por lo tanto las tarjetas de comunicación localizadas a la izquierda de la Alimentación no están numeradas.

Los últimos dos dígitos del número de alambre del punto de E/S señalan el número específico de Terminal

según lo marcado en el bloque Terminal TB12.

También se encuentra la Unidad de vibración y velocidad (SVU) instalada dentro del Panel del controlador

haciendo interfaz en los sensores de vibración y velocidad. La SVU está conectada al Controlador mediante

Ethernet. Enla página 43 se brindan más detalles de la SVU.

Versión: 24 Página 8 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de la Trajeta 01 E/S del controlador principal

CONMUTADOR DE FLUJO DE

LUBRICANTE EN EXTREMO CAJA DE

0111 ENGRANAJES /NIVEL DE GRASA DI

Condición del conmutador de flujo en la tubería de recuperación de lubricación desde el cojinete del lado de la caja de

engranajes; o para los cojinetes con lubricación mediante grasa, el conmutador de nivel bajo del depósito de grasa.

CONMUTADOR DE FLUJO DE

LUBRICANTE EN EXTREMO DE

0121 UNIDAD PRINCIPAL DI

Condición del conmutador de flujo en la tubería de recuperación de lubricación desde el cojinete del lado de la unidad

principal.

CONMUTADOR TEMPERATURA

LUBRICANTE EN EXTREMO DE LA

0112 CAJA DE ENGRANAJES DI

Condición del conmutador de temperatura en el tubo de recuperación de lubricación desde el cojinete del lado de la

caja de engranajes.

CONMUTADOR TEMPERATURA

LUBRICANTE EN EXTREMO DE LA

0122 UNIDAD PRINCIPAL DI

Condición del conmutador de temperatura en la tubería de recuperación de lubricación desde el cojinete del lado de la

unidad principal.

0123 CONMUTADOR DE TAPA DI

Condición del conmutador de la tapa opcional del decantador cuando no tiene que ser cableado al relé de seguridad.

Versión: 24 Página 9 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de las tarjetas 02 y 03 E/S del controlador principal

TEMPERATURA EN COJINETE DE

0211 EXTREMO DE CAJA DE ENGRANAJES AI

Temperatura medida del cojinete del lado de la caja

de engranajes.

TEMPERATURA EN COJINETE DE

0221 EXTREMO DE UNIDAD PRINCIPAL AI

Temperatura medida del cojinete del lado de la

unidad principal.

CARGA DE CELDA (TORSIÓN UNIDAD

0313 SECUNDARIA) AI

Carga de la caja de engranajes.

Versión: 24 Página 10 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Organización de las islas E/S remota

Todos los módulos E/S tienen una disposición similar. El Bus Base BB80, que se suministra como parte de

los módulos E/S de entrada, posee dos ranuras y aloja las tarjetas de Alimentación PS9400 y del Controlador

de bus BC0083. El Bus Base BB81E/S remoto estándar contiene las tarjetas de Alimentación PS9400, del

Controlador Bus BC8083, y del Concentrador HB2880.

Conectados en el lado derecho del PS9400 se encuentran los módulos bus base en los que se insertan las

tarjetas E/S.

Hay dos clases de módulos bus base disponibles: Gris oscuro BM11 con contactos de alimentación E/S en

ambos lados (dentro del mismo grupo potencial) y gris claro BM01 con la alimentación E/S dividida hacia la

izquierda.

La energía de 24 VCC para el enlace X2X está conectada con la alimentación interna E/S (puente de

conexión entre los terminales 14 y 24 en PS9400) excepto cuando se establecen grupos potenciales

separados para desconectar la energía de las salidas de los módulos DO seleccionados en el modo E-stop.

Para formar grupos potenciales, se usan los módulos bus base BM01 junto con la alimentación PS2100

(tarjetas 15,24,32,45), +24VCC cableada a la terminal 24, y GND a la 26. El BM01 es fácil de distinguir del

BM11 por su color gris claro.

Los Bloques de terminal TB12 están sujetas a cada módulo E/S.

Versión: 24 Página 11 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

E/S Remota estándar

La E/S remota estándar AL pieza Nº 61211270-81 está ubicada adentro del panel de VFD. Junto con el

controlador principal siempre forma parte de la entrega estándar.

HB2880 - Módulo concentrador insertado en la ranura de expansión del Bus Base, se usa para la conexión

del ACS800 tipo MD VFD y BD VFD a la red EPL (Ethernet Power Link).

BC8083- Controlador de bus para la conexión de los nodos E/S X2X Link a Ethernet Powerlink con el soporte

de los concentradores de extensión.

PS9400 – módulo de suministro de alimentación para usar con un controlador de bus. Alimenta el controlador

del bus, el X2X Link y la alimentación E/S interna.

PS2100 - Módulo de alimentación de 24VCC para la alimentación E/S interna.

DI9371- tres módulos de entrada digital con 12 entradas cada uno proporcionan al controlador la información

del estado de los conmutadores aislantes, conmutador de la tapa y botón E-stop, estado de funcionamiento

de los sistemas de alimentación, polímero y transportador, estado del derivador, estado de sobrecarga del

motor de la bomba de lubricación, hacen interfaz con los relés de protección del termistor y el botón silencio

de bocina de alarma, monitorean el estado de la UPS, las posiciones de las válvulas de lavado para alta

velocidad, baja velocidad y lavado con derivador.

DO9322 – tres módulos de salida digital con 12 salidas cada uno que controlan los accionamientos de

frecuencia variable de la unidad principal y de la unidad secundaria, el soplante de la unidad secundaria, la

compuerta deslizante, las válvulas de lavado de agua de velocidad alta y baja, el sistema lubricante, la bocina

de alarma, la luz de alarma, las señales de permiso de emisión para que pase la alimentación y el polímero,

alarma de informe y estado de funcionamiento del sistema decantador.

Versión: 24 Página 12 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjetas 11 y 12 para E/S remota estándar

1111 CONMUTADOR DE AISLAMIENTO DI

Estado del conmutador de aislamiento opcional del motor de la unidad principal opcional o del motor de la unidad

secundaria o ambas señales en serie.

FUNCIONAMIENTO

RETROALIMENTACIÓN DE

1121 BOMBA DE ALIMENTACIÓN DI

Retroalimentación del estado de

funcionamiento de la bomba de alimentación.

RETROALIMENTACIÓN

1112 FUNCIONAMIENTO DE ADITIVO DI

Retroalimentación del estado de funcionamiento de la

bomba de aditivo (polimero).

COMPUERTA DESLIZANTE

ABIERTA / AVANCE

1122 TRANSPORTADOR DI

Retroalimentación del interruptor límite abierto de la compuerta deslizante o estado de avance del transportador

inclinado.

COMPUERTA DESLIZANTE

CERRADA / REVERSA DE

1113 TRANSPORTADOR DI

Retroalimentación del interruptor límite cerrado de la compuerta deslizante o estado de reversa del transportador

inclinado.

1123 CONMUTADOR DE TAPA DI

Estado del relé opcional de seguridad del interruptor de la tapa del decantador cuando se lo usa.

SISTEMA DE ALIMENTACIÓN

1114 PREPARADO DI

Señal compuesta de estado del cliente que permite la producción.

1124 LUBRICANTE DI

Versión: 24 Página 13 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Señal de estado del relé de sobrecarga o del interruptor del motor de la bomba de engrase o de aceite.

RETROALIMENTACIÓN DE

1115 LUBRICANTE DI

Retroalimentación del motor de la bomba de engrasado o de aceite en estado de funcionamiento.

MOVIMIENTO DEL

1125 TRANSPORTADOR DE TORTA DI

Señal opcional de estado del detector de movimiento del transportador de la torta.

1116 FALLO DEL DERIVADOR DI

Señal compuesta de estado de fallo del desvío. Por ejemplo disyuntor o desconexión del relé de sobrecarga para las

compuertas accionadas del motor o transportador inclinado, conmutador de baja presión de aire para los actuadores

de compuerta neumática.

1126 ACT. PARADA EMERGENCIA DI

Señal de estado para el relé de parada de

emergencia.

1211 SILENCIAR BOCINA DI

Interfaz para el pulsador para silenciar bocina instalado típicamente en la puerta del panel de vdf.

1221 RESETEO PARADA EMERGENCIA DI

Interfaz para el pulsador de reseteado de E-stop típicamente instalado en la puerte del panel de vdf.

1212 ARRANQUE REMOTO DI

Solicitud remota para arrancar el decantador.

1222 PARADA REMOTA DI

Solicitud remota para detener el decantador. Si no se utiliza se debe instalar un puente de conexión, o se disparará

la alarma A118 botones de parada ext. pulsados.

TERMISTOR MOTOR DE UNIDAD

1213 SECUNDARIA DI

Conexión opcional del relé del termistor del motor de la

unidad secundaria

TERMISTOR MOTOR DE UNIDAD

1223 PRINCIPAL DI

Conexión opcional del relé del termistor del motor de la

unidad principal

1214 BATERÍA CON UPS ENCENDIDA DI

Retroalimentación desde la UPS indica que la UPS proporciona la energía de respaldo.

1224 FALLO DE LA UPS DI

Retroalimentación de la UPS indica que no está lista para proporcionar la energía de respaldo.

TERMISTOR DE MOTOR ZONA DE

1215 ALIMENTACIÓN DI

Conexión opcional del relé del termistor del motor del área de alimentación.

PULSO TRANSPORTADOR

1225 INCLINADO DI

Pulsos opcionales del conmutador de proximidad montado en el transportador inclinado para monitorear el

movimiento de las rastras.

Versión: 24 Página 14 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 13 E/S remota estándar

VÁLVULA DESCARGA

1311 ENCENDIDA DI

Indica la posición abierta de la válvula para las válvulas equipadas con interruptores límite.

VÁLVULA DE DESCARGA

1321 APAGADA DI

Indica la posición cerrada de la válvula para las válvulas equipadas con interruptores límite.

VÁLVULA DESCARGA BAJA

1312 ENCENDIDA DI

Indica la posición abierta de la válvula para las válvulas equipadas con interruptores límite.

VÁLVULA DESCARGA BAJA

1322 APAGADA DI

Indica la posición cerrada de la válvula para las válvulas equipadas con interruptores límite.

VÁLVULA DESCARGA DEL

1313 DERIVADOR ENCENDIDA DI

Indica la posición abierta de la válvula para las válvulas equipadas con interruptores límite.

VÁLVULA DESCARGA DEL

1323 DERIVADOR APAGADA DI

Indica la posición cerrada de la válvula para las válvulas equipadas con interruptores límite.

1314 LAVADO CON AGUA PREPARADO DI

Retroalimentación del cliente indicando que el sistema de lavado con agua está preparado (por ejemplo la bomba

cebadora está funcionando, o la presión en la línea de agua está presente, o la válvula de cierre está abierta).

Versión: 24 Página 15 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 14 E/S remota estándar

1411 RESETEADO DE RELÉ DO

Reseteado de relé de seguridad

1421 RESETEO DE ALARMA EXTERNA DO

Para ser usado cuando el sistema externo requiere un reseteado de alarma alámbrico

LAVADO DE BAJA VELOCIDAD

1412 ENCENDIDA DO

La señal alámbrica de estado indica que el decantador está actualmente en el modo de funcionamiento de lavado

de baja velocidad.

1422 ADVERTENCIA DO

La señal alámbrica de estado indica que el 2Touch informa sobre una alarma de advertencia activada

ALARMA PARADA DE

1413 ALIMENTACIÓN DO

La señal alámbrica de estado indica que el 2Touch informa sobre una alarma de advertencia activada

1423 ALARMA DECANTADOR PARADO DO

La señal alámbrica de estado indica que el 2Touch informa sobre una alarma del tipo decantador parado activada

1414 DECANTADOR EN VELOCIDAD DO

La señal alámbrica de estado indica que el decantador ha llegado a la velocidad de operación

1424 PARADA DEL DECANTADOR DO

la señal alámbrica de estado indica que el decantador está actualmente en el modo de parada

1415 DECANTADOR LISTO DO

la señal alámbrica de estado indica que el decantador está disponible para arrancar.

1425 BOCINA DE ALARMA DO

Versión: 24 Página 16 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Señal de salida opcional controla la bocina o sirena de

alarma.

1416 LUZ DE ALARMA DO

Señal de salida controla la luz de alarma.

FUNCIONAMIENTO DEL

1426 DECANTADOR DO

Señal alámbrica de estado indica que el decantador está

funcionando.

Versión: 24 Página 17 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjetas 16 y 17 para E/S remota estándar

HABILITACION DE VFD UNIDAD

1611 SECUNDARIA DO

La señal de salida habilita al vdf de la

unidad secundaria

ARRANQUE DEL SOPLADOR UNIDAD

1612 SECUNDARIA DO

la señal de salida solicita que el soplador de la unidad

secundaria arranque

HABILITACIÓN DE VFD UNIDAD

1622 PRINCIPAL DO

La señal de salida habilita el vdf de la

unidad principal

HABILITACIÓN VFD ZONA DE

1613 ALIMENTACIÓN DO

La señal de salida habilita el vfd de la zona

de alimentación

1623 PERMISO DE ALIMENTACIÓN DO

La señal de salida permite que se arranque

la bomba de alimentación

1614 PERMISO DE ADITIVO DO

La señal de salida permite que se arranque la bomba de

aditivo

1624 VÁLVULA DE DESCARGA DO

La señal de salida activa la válvula de agua de lavado

en el decantador

1615 VÁLVULA DE DESCARGA RPM BAJA DO

La señal de salida activa la válvula de lavado de agua de baja velocidad en el decantador

1625 COMPUERTA ABIERTA DO

La señal de salida solicita que se abra la compuerta de desvío o que el transportador inclinado avance

1616 DERIVADOR DO

La señal de salida solicita que se cierre la compuerta de desvío o que el transportador inclinado retroceda

Versión: 24 Página 18 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

1626 DESCARGA DEL DERIVADOR DO

La señal de salida activa la válvula de descarga de

agua del derivador

VÁLVULA LUBRICACIÓN EN EXTREMO

1711 CAJA DE ENGRANAJES DO

la señal de salida activa la válvula de engrasado para la lubricación del cojinete en el extremo de la caja de

engranajes

VÁLVULA LUBRICACIÓN EN EXTREMO

1721 DE UNIDAD PRINCIPAL DO

la señal de salida activa la válvula de engrasado para la lubricación del cojinete en el extremo de la unidad

principal

1712 ARRANQUE DE LUBRICACIÓN DO

La señal de salida arranca la bomba de

grasa o aceite

Opción E/S remota HW VFD

La opción E/S remota HW VD (accionamientos de frecuencia variable alámbricos) AL piezaN.° 61211270-82

se usa cuando las unidades de frecuencia variable para la unidad principal y secundaria no son las del tipo

ABB ASC800 recomendadas y por lo tanto no es posible la comunicación Ethernet PowerLink para los

accionamientos de frecuencia variable de la Unidad principal y de la Unidad secundaria. Se usa también

cuando la unidad principal del decantador emplea un arrancador Y/D

El módulo debe estar ubicado cerca de las unidades de frecuencia variable o del arrancador Y/D - adentro del

panel de VFD o en la sala MCC.

Se utilizan las siguientes tarjetas:

BC0083 – controlador de bus para la conexión de nodos E/S X2X Link a Ethernet PowerLink.

PS9400 – módulo de alimentación

DI9371 – módulo de entrada digital con doce entradas para leer el estado de retroalimentación de los

inversores de frecuencia y contactores.

AI4622 – módulo de entrada digital con canales asignados para la torsión de la Unidad secundaria, corriente

de la Unidad secundaria y corriente de la Unidad principal.

Versión: 24 Página 19 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

AO4622 – módulo de salida analógica que proporciona velocidad de referencia a los inversores de la Unidad

secundaria y de la Unidad principal.

PS2100 - Módulo de alimentación para la alimentación E/S interna.

DO9322 – módulo de salida digital con doce salidas para controlar los inversores de frecuencia y los

contactores Y/D.

Cableado de tarjeta 21 Opción E/S remota HW VFD

RETROALIMENTACION

FUNCIONAMIENTO VFD DE LA

2111 UNIDAD SECUNDARIA DI

Retroalimentación del estado de funcionamiento del vfd de la unidad secundaria

FALLO DEL VFD UNIDAD

2121 PRINCIPAL DI

Retroalimentación del estado de fallo del vfd de la unidad secundaria

RETROALIMENTACION

FUNCIONAMIENTO VFD DE LA

2112 UNIDAD PRINCIPAL DI

Retroalimentación del estado de funcionamiento del vfd de la unidad principal

2122 FALLO VFD UNIDAD PRINCIPAL DI

Retroalimentación del estado de fallo del vfd de la unidad principal

RETROALIMENTACIÓN REVERSA

2113 DE UNIDAD PRINCIPAL DI

Retroalimentación del estado de reversa del funcionamiento de vfd de la unidad principal

RERTOALIMENTACIÓN

2123 ARRANCADOR DE LÍNEA DI

Estado del contactor de línea de la unidad principal del

decantador

RETROALIMENTACIÓN

2114 ARRANCADOR "Y" DI

Versión: 24 Página 20 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Estado del contactor "Y" de la unidad principal del

decantador.

RETROALIMENTACIÓN DEL

2124 ARRANCADOR "D" DI

Estado del contactor delta de la unidad principal del

decantador.

RETROALIMENTACIÓN DE

2115 TRANSICIÓN CERRADA DI

estado del contactor de transición cerrada de la unidad principal del decantador.

RETROALIMENTACIÓN DE

DIRECCIÓN UNIDAD

2125 SECUNDARIA DI

Retroalimentación de la dirección de funcionamiento de vfd de la unidad secundaria.

RETROALIMENTACION EN

FUNCIONAMIENTO VFD DE ZONA

2116 DE ALIMENTACIÓN DI

Retroalimentación del estado de funcionamiento vfd de la zona de alimentación.

FALLO VFD DE ZONA DE

2126 ALIMENTACIÓN DI

Retroalimentación del estado de fallo vfd de la zona de alimentación.

Cableado de tarjetas 22 y 23 Opción E/S remota HW VFD

TORSIÓN VFD DE UNIDAD

2211 SECUNDARIA AI

La entrada lee el valor real de torsión de la unidad secundaria desde la salida analógica de vfd.

CORRIENTE VFD DE UNIDAD

2221 SECUNDARIA AI

La entrada lee el valor real de corriente de la unidad secundaria desde la salida analógica de vfd.

CORRIENTE VFD DE UNIDAD

2214 PRINCIPAL AI

La entrada lee el valor real de corriente de la unidad principal desde la salida analógica de vfd.

Versión: 24 Página 21 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

VELOCIDAD VFD DE ZONA DE

2224 ALIMENTACIÓN AI

La entrada lee el valor real de velocidad del motor de la zona de alimentación desde la salida analógica de vfd.

REFERENCIA RPM DE VFD DE

2311 UNIDAD SECUNDARIA AI

La salida analógica provee referencia de velocidad para la vfd de la unidad secundaria.

REFERENCIA RPM DE VFD DE

2321 UNIDAD PRINCIPAL AI

La salida analógica provee referencia de velocidad para la vfd de la unidad principal.

REFERENCIA RPM DE VFD DE

2314 ZONA DE ALIMENTACIÓN AI

La salida analógica provee referencia de velocidad para el vfd de la zona de alimentación.

Versión: 24 Página 22 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 25 Opción E/S remota HW VFD

2511 ARRANQUE UNIDAD PRINCIPAL DO

La salida arranca el vfd de la unidad principal del decantador o activa el contactor de línea

en el caso de arrancador Y/D.

2521 ARRANQUE "Y" UNIDAD PRINCIPAL DO

La salida activa el contactor "Y" de la unidad principal del decantador.

2512 ARRANQUE "D" UNIDAD PRINCIPAL DO

La salida activa el contactor delta de la unidad principal del decantador.

2522 TRANSICIÓN CIERRE DO

La salida activa el contactor de transición de cierre de la unidad principal del decantador.

2513 DIRECCIÓN UNIDAD PRINCIPAL DO

La salida ajusta la dirección de rotación de la unidad principal.

2523 ARRANQUE UNIDAD SECUNDARIA DO

La salida arranca el vfd de la unidad secundaria del decantador.

2514 ARRANQUE DE ZONA DE ALIMENTACIÓN DO

La salida arranca el vfd de la zona de alimentación del decantador

2524 RESETEO DE ALARMA EXTERNA DO

Para ser usado cuando el sistema externo requiere un reseteado de alarma alámbrico

Versión: 24 Página 23 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Opción E/S remota CIP

Opción E/S 2 CIP (limpieza en el lugar), AL piezaN.° 61211270-83.

DI9371 y DO9322 – módulos de entrada y salida digital que proveen interfaz al sistema CIP externo,

PS9400 y PS2100 – módulos de alimentación.

Versión: 24 Página 24 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjetas 31 y 33 para E/S remota estándar Opción CIP

3111 SOLICITUD CIP ALTA VELOCIDAD DI

Un solo pulso en esta entrada arranca el CIP de Alta velocidad (HS) si el decantador estaba en el modo Fuera de

línea.

3121 LÍQUIDO CIP ENCENDIDO DI

La entrada confirma que el líquido CIP está siendo enviado al decantador. También se usa la entrada para

mantener el LS CIP funcionando mientras está encendido, siempre que P1006 esté configurado en Habilitado.

3112 ALARMA EXTERNA CIP DI

La entrada informa una alarma en el sistema CIP externo. La acción de la alarma es según la selección del

parámetro P1007.

3122 PAUSA CIP DI

La entrada debe ser ajustada en Encendido para permitir que la secuencia CIP continúe. Si está Apagada, la

secuencia CIP entra en el modo PAUSA.

3113 SOLICITUD DE CIP LS DI

Un solo pulso en esta entrada arranca el CIP de velocidad baja (LS) si el decantador estaba en el modo Parado. Si

el decantador estaba en HS CIP, modo Fuera de línea o Desaceleración, desacelerará hasta la velocidad referencia

del tambor al modo Lavado LS y arrancará la secuencia Lavado LS. La salida 3311 FUNCIONAMIENTO CIP LS se

hace real cuando la velocidad del tambor alcanza el valor ajustado por el parámetro P504 ―Velocidad de lavado

parada‖.

3123 PARADA CIP DI

La entrada debe ser ajustada en Encendido para permitir que la secuencia CIP funcione. Si está ajustada en

Apagado durante HS CIP o LS CIP, la secuencia CIP terminará, y el decantador entrará en el modo de parado.

3114 AIRE VÁLVULA DE SALIDA DI

La presión de aire a la válvula de salida está

presente

3124 AIRE VÁLVULA DE DESCARGA DI

la presión de aire a la válvula de descarga

está presente

Versión: 24 Página 25 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

3311 LS CIP EN FUNCIONAMIENTO DO

El decantador está en la secuencia CIP de Baja velocidad. Si la solicitud de LS CIP llega durante HS CIP, modo

Fuera de línea o Desaceleración, el tambor se desacelerará y la salida 3311 FUNCIONAMIENTO DE LS CIP se

hace efectiva cuando la velocidad del tambor alcanza el valor establecido por el parámetro P504 ―Parada de

velocidad de lavado".

3321 CIP COMPLETO DO

La secuencia CIP se ha completado sin errores

3312 BARRA SPRAY DO

El decantador solicita el funcionamiento de la válvula de la

barra de pulverización.

3322 FUNCIONAMIENTO HS CIP DO

El decantador está en la secuencia CIP de

Alta velocidad.

3313 FUNCIONAMIENTO CIP DO

El decantador esta en la secuencia CIP HS o

LS

3323 PERMISO PARA CIP HS DO

El decantador esta en el modo Fuera de línea y preparado para comenzar la secuencia HS CIP

3324 VÁLVULA DE DESCARGA DO

La salida activa la válvula solenoide que controla la válvula de descarga neumática

3315 LUZ ENCENDIDA DO

La salida activa la luz de la mirilla

Opción E/S remota HW REMOTA

Versión: 24 Página 26 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

La opción E/S remota HW REMOTA (alámbrica), AL piezaN.° 61211270-84 le permite a la máquina el control

remoto y el monitoreo cuando no está disponible la comunicación de bus. Se utilizan los siguientes módulos:

DI9371 – módulo de entrada digital con doce entradas para aceptar peticiones discretas,

AI4622 – módulo de entrada analógica con cuatro canales para recibir los puntos de ajuste externos,

AO4622 – dos módulos de salida analógica para enviar retroalimentaciones de referencia analógica de hasta

8 canales,

DO9322 – módulo de salida digital con doce salidas para informar el estado de la máquina.

Cableado de tarjetas 41 y 42 Opción E/S remota HW REMOTO

4111 ARRANQUE DI

Entrada para el arranque remoto del decantador

4121 PARADA DI

Entrada para la parada remota del decantador. Si no se utiliza se debe instalar un puente de conexión, o se disparará la

alarma A118 botones de parada ext. pulsados.

Las alarmas auxiliares 1 y 2 están presentes para conveniencia de los clientes que desean que los controles del decantador

monitoreen alarmas de equipos externos que no están cubiertas por el software del 2Touch.

4112 ALARMA AUXILIAR 1 DI

La entrada dispara la alarma A122 Alarma

auxiliar 1.

4122 ALARMA AUXILIAR 2 DI

La entrada dispara la alarma A123 Alarma

auxiliar 2.

Versión: 24 Página 27 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

4123 BIT0 SELECCIÓN DE FÓRMULA DI

Bit 0 (lsb [bit menos significativo]) en una palabra de 4 bits

para selección de fórmula activa

4114 BIT1 SELECCIÓN DE FÓRMULA DI

Bit 1 en una palabra de 4 bits para selección

de fórmula activa

4124 BIT2 SELECCIÓN DE FÓRMULA DI

Bit 2 en una palabra de 4 bits para selección

de fórmula activa

4115 BIT3 SELECCIÓN DE FÓRMULA DI

Bit 3 (msb [bit más significativo] en una palabra de 4 bits

para selección de fórmula activa

4211 SP 1 REMOTO AI

Punto de ajuste 1remoto o valor del cliente para monitorear en la pantalla 1.3 de HMI

4221 SP 2 REMOTO AI

Punto de ajuste 2 remoto

4214 SP 3 REMOTO AI

Punto de ajuste 3 remoto

4224 SP 4 REMOTO AI

Punto de ajuste 4 remoto

Las entradas analógicas HW REMOTAS se asignan y configuran en la pantalla 5.8 de la HMI. Cualquiera de ellos puede ser

enlazado a una de las siguientes señales:

Señales AI para seleccionar entre

Punto de ajuste remoto

1 Ninguna

2 Punto de ajuste remoto velocidad dif.

3 Punto de ajuste remoto para torsión

Punto de ajuste remoto velocidad dif. de

4 llenado

5 Punto de ajuste remoto velocidad dif. de lavado

Punto de ajuste remoto velocidad dif.

6 para arranque

7 Nivel de sellado de torsión

8 T0

9 Valor del cliente (para 4211 solamente)

Versión: 24 Página 28 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjetas 43 y 44 Opción E/S remota HW REMOTO

4311 VALOR PROCESO 1 REMOTO AO

Valor de proceso 1 retransmisión

4321 VALOR PROCESO 2 REMOTO AO

Valor de proceso 2 retransmisión

4314 VALOR PROCESO 3 REMOTO AO

Valor de proceso 3 retransmisión

4324 VALOR PROCESO 4 REMOTO AO

Valor de proceso 4 retransmisión

4411 VALOR PROCESO 5 REMOTO AO

Valor de proceso 5 retransmisión

4421 VALOR PROCESO 6 REMOTO AO

Valor de proceso 6 retransmisión

4414 VALOR PROCESO 7 REMOTO AO

Valor de proceso 7 retransmisión

4424 VALOR PROCESO 8 REMOTO AO

Valor de proceso 8 retransmisión

Versión: 24 Página 29 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Las salidas analógicas HW REMOTAS se asignan y configuran en la pantalla 5,9 de la HMI. Cualquiera de ellos puede ser enlazado a

una de las siguientes señales:

Señales AO para seleccionar entre

Valores de proceso Unidad

1 Ninguna NC

2 Velocidad de tambor RPM

3 Velocidad diferencial RPM

4 Torsión kNm

5 Flujo de alimentación m³/h

6 Flujo de alimentación de aditivo m³/h

Temperatura de cojinente en extremo de

7 engranaje C°

Temperatura de cojinete en extremo de unidad

8 principal C°

9 Vibraciones en extremo de caja de engranajes mm/s

10 Vibraciones en extremo de unidad principal mm/s

Versión: 24 Página 30 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 46 Opción E/S remota HW REMOTA

4611 ESTADO PALABRA BIT0 (LSB) DO

Bit 0 (bit menos significativo) en la palabra de estado del decantador. La palabra de estado representa el paso de

secuencia actual

4621 PALABRA DE ESTADO BIT1 DO

Bit 1 en la palabra de estado del decantador

4612 PALABRA DE ESTADO BIT2 DO

Bit 1 en la palabra de estado del decantador

4622 PALABRA DE ESTADO BIT3 DO

Bit 1 en la palabra de estado del decantador

4613 ESTADO PALABRA BIT4 (MSB) DO

Bit 0 (bit menos significativo) en la palabra de estado del

decantador

Las salidas analógicas HW REMOTAS se asignan en la pantalla 5,7 de la HMI. La configuración para salidas 4623, 4614, 4624,

4615, 4625 permite la selección de tipo de salida entre NO y NC. Las salidas 4623 y 4614 también representan los temporizadores

de retardo ON y OFF. Si se ajustan los valores para ambos temporizadores, la salida se proporciona con los pulsos ON-OFF,

siempre comenzando con ON.

4623 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4614 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4624 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

Versión: 24 Página 31 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

4615 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4625 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4616 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4626 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

Cableado de tarjeta 47 Opción E/S remota HW REMOTA

4711 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4721 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4712 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4722 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4713 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4723 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

Versión: 24 Página 32 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

4714 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4724 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4715 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4725 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4716 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

4726 SALIDA SELECCIONABLE DO

salida seleccionable por el usuario

En la pantalla 5.7 de la HMI, el usuario puede enlazar salidas seleccionables a cualquier estado del derivador o alarma

Estado de alarmas y desvío DO

Nombre de alarma o estado

1. Ninguna

No se alcanza la velocidad de parada del

2. tambor

No se alcanza la velocidad mínima de

3. funcionamiento del tambor

4. Parada de emergencia

5. Tapa del decantador abierta

6. Batería UPS encendida

7. Fallo de la UPS

8. Conmutador de aislamiento abierto

9. Mantenimiento de caja de engranajes

Mantenimiento de cojinetes principales del

10. decantador

Mantenimiento de cojinetes del transportador

11. del decantador

12. Velocidad mínima de funcionamiento del tambor

Velocidad máxima de funcionamiento del

13. tambor

Retroalimentación del contactor ―Y‖ de la unidad

14. principal

Retroalimentación del contactor ―D‖ de la unidad

15. principal

Retroalimentación del contactor de transición de

16. la unidad principal

Retroalimentación del contactor de línea de la

17. unidad principal

18. Desviación máxima de la velocidad del tambor

19. Unidad principal aún en funcionamiento

20. La unidad principal no funciona

21. Temperatura alta de la unidad principal

22. Fallo externa de la unidad principal

23. Mantenimiento de cojinetes del motor principal

Versión: 24 Página 33 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

24. Velocidad mínima de la rueda planetaria

25. Velocidad máxima de la rueda planetaria

26. Velocidad diferencial máxima

27. Velocidad diferencial mínima

28. Alimentación parada por límite de torsión

29. Interrupción de límite de torción

30. Interrupción de torsión en la unidad secundaria

31. No hay señal de torsión

32. Unidad secundaria aún en funcionamiento

33. La unidad secundaria no funciona

34. Temperatura alta de la unidad secundaria

35. Fallo externa del motor de la unidad secundaria

Mantenimiento de cojinetes del motor de la

36. unidad secundaria

37. No hay flujo de aceite en la unidad principal

38. No hay flujo de aceite en la caja de engranajes

39. Nivel de aceite demasiado alto

40. Nivel de aceite demasiado bajo

41. Nivel de grasa demasiado bajo

42. Sobrecarga del motor de lubricante

43. El motor de lubricante no funciona

44. Alta temperatura de aceite en la unidad principal

Alta tempreatura de aceite en la caja de

45. engranajes

Continua el mantenimiento del sistema

46. lubricante

47. Pulsar mantenimiento del sistema lubricante

Advertencia de temperatura en cojinete de

48. unidad principal

Advertencia de temperatura en cojinete de la

49. vaja de engranajes

Interrupción de temperatura en cojinete de

50. unidad principal

Interrupción de temperatura en cojinete de la

51. caja de engranajes

Advertencia de alta vibración en la unidad

52. principal

Advertencia de alta vibración en la caja de

53. engranajes

Interrupción de alta vibración en la unidad

54. principal

Interrupción de alta vibración en la caja de

55. engranajes

No se abre la válvula de descarga de baja

56. velocidad

No se cierra la válvula de descarga de baja

57. velocidad

No se abre la válvula de descarga de alta

58. velocidad

No se abre la válvula de descarga para alta

59. velocidad

Mantenimiento de la válvula de descarga para

60. alta velocidad

Mantenimiento de la válvula de descarga para

61. baja velocidad

Alimentación en compuerta deslizante tiempo

62. máx. de apertura

Versión: 24 Página 34 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

63. Compuerta no cerrada

64. Compuerta no abre

65. Transportador inclinado parado

66. Válvula de descarga no abre

67. Válvula de descarga no cierra

68. Fallo del derivador

Mantenimiento del derivador o compuerta

69. deslizante

70. Mantenimiento del transportador inclinado

Mantenimiento de la válvula de descarga del

71. derivador

72. Derivador/compuerta deslizante cerrada

73. Compuerta deslizante abierta

74. Transportador inclinado en funcionamiento

75. Válvula de descarga del desviador abierta

76. Válvula de descarga del desviador cerrada

Versión: 24 Página 35 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Opción E/S remota PROCESO

La Opción E/S Remota PROCESO, AL piezaN.° 61211270-85 provee los medios para la sintonización de

proceso automatizado para optimizar el desempeño de la máquina.

AI4622—dos módulos de entrada analógica le proveen al controlador puntos de ajuste de flujo externo de

barro, aditivo y dilución y datos de flujo real.

AO4622 – el módulo de salida analógica está controlando el flujo de barro, aditivo y agua para dilución.

Versión: 24 Página 36 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjetas 51 y 52 para E/S remota Opción PROCESO

PUNTO DE AJUSTE ALIMENTACIÓN

5111 EXTERNA AI

Punto de ajuste externo de alimentación

PUNTO DE AJUSTE EXTERNO DE

5121 ADITIVO AI

Punto de ajuste externo de aditivo

PUNTO DE AJUSTE EXTERNO DE

5114 DILUCIÓN AI

Punto de ajuste externo de dilución

VALOR DE PROCESO FLUJO DE

5211 ALIMENTACIÓN AI

Valor de flujo de alimentación real medido

5221 VALOR DE PROCESO FLUJO ADITIVO AI

Valor de flujo de aditivo real medido

VALOR DE PROCESO FLUJO DE

5214 DILUCIÓN AI

Valor de flujo de dilución real medido

Versión: 24 Página 37 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 53 E/S remota opción PROCESO

5311 REFERENCIA DE ALIMENTACIÓN AO

valor de referencia (solicitud para la velocidad de la bomba) para el control de

flujo de alimentación

5321 REFERENCIA DE ADITIVO AO

valor de referencia (solicitud para la velocidad de la bomba) para el control de

flujo de aditivo

5314 REFERENCIA DE DILUCIÓN AO

Valor de referencia para el control de flujo de agua

para dilución

Versión: 24 Página 38 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Opción E/S remota OCTOPUS

Se debe utilizar la opción E/S remota OCTOPUS, AL piezaN.° 61211270-87 junto con el Octopus skid

(unidad para la medición de la turbidez de centrifugado y sólidos de alimentación) diseñado para ser

instalado dentro del panel de control del Octopus skid.

Versión: 24 Página 39 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 71 E/S remota opción OCTOPUS

7111 CONMUTADOR DE FLUJO DEL CENTRIFUGADO DI

Interfaz para un conmutador que indica la presencia de flujo del

centrifugado

7121 NIVEL DE AGENTE DE LIMPIEZA DI

Interfaz para un conmutador que indica el nivel bajo de agente limpiador

7112 BOTÓN MODO DE SERVICIO DI

Entrada para un pulsador que ajusta el tanque del centrifugado central en el modo servicio

7122 VÁLVULA DE ADMISIÓN ABIERTA DI

Interfaz para el interruptor de fin de carrera que indica la posición

abierta de la válvula de admisión

7113 VÁLVULA DE ADMISIÓN CERRADA DI

Interfaz para el interruptor de fin de carrera que indica la posición

cerrada de la válvula de admisión

7123 VÁLVULA DE DRENAJE ABIERTA DI

Interfaz para el interruptor de fin de carrera que indica la posición

abierta de la válvula de drenaje

7114 VÁLVULA DE DRENAJE CERRADA DI

Interfaz para el interruptor de fin de carrera que indica la posición

cerrada de la válvula de drenaje

Versión: 24 Página 40 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 72 E/S remota opción OCTOPUS

7211 SÓLIDOS DE ALIMENTACIÓN AI

Valor de turbidez de alimentación medida

7221 SÓLIDOS CENTRIFUGADOS AI

Valor medido de turbidez de centrifugado

Versión: 24 Página 41 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjeta 74 E/S remota opción OCTOPUS

7411 VÁLVULA DE ADMISIÓN ABIERTA DO

la señal de salida acciona la válvula de admisión para que se abra

7421 VÁLVULA DE ADMISIÓN CERRADA DO

la señal de salida acciona la válvula de admisión para que se

cierre

7412 VÁLVULA DE DRENAJE ABIERTA DO

la señal de salida acciona la válvula de drenaje para que se abra

7422 VÁLVULA DE DRENAJE CERADA DO

la señal de salida acciona la válvula de admisión para que se

cierre

7413 VÁLVULA DE DESCARGA ABIERTA DO

La señal de salida activa la válvula de descarga

7414 BOMBA DOSIFICADORA DO

La señal de salida activa la bomba dosificadora

7424 LUZ DE ESTADO DE OCTOPUS DO

La salida acciona la luz de estado de Octopus

7415 LUZ DE ADVERTENCIA DE OCTOPUS DO

La salida acciona la luz de Advertencia en Octopus

Versión: 24 Página 42 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Opción E/S remota POWER MONITOR

La opción E/S remota POWER MONITOR, AL Art. # 61211270-88,

debe ser usada para monitorear el consumo de energía centrífuga del decantador y la calidad del suministro

de energía.

Ubicación sugerida de la isla – en el panel de VFD.

El módulo se caracteriza por tener relé de monitoreo configurable por el cliente y salida del contador,

proporcionando los pulsos para un contador externo de energía.

Los transformadores de tensión VT1-3 no son necesarios si la tensión de la línea de alimentación no excede

los 480 VCA.

Es posible configurar el rango de medición para las entradas de corriente de 1A o 5A.

Versión: 24 Página 43 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cableado de tarjetas para Opción E/S remota POWER MONITOR

8121 RELÉ PARA MONITOREO DO

Relé de monitoreo con función seleccionable

8121 SALIDA DEL CONTADOR DO

salida de pulso opcional para el medidor de energía del

cliente

8221 5A I1+ AI

Conexión + para el transformador de corriente CT1

8222 5A I1- AI

-Conexión - para el transformador de corriente CT1

8223 5A I2+ AI

Conexión + para el transformador de corriente CT2

8224 5A I2- AI

Conexión - para el transformador de corriente CT2

8225 5A I3+ AI

Conexión + para el transformador de corriente CT3

8226 5A I3- AI

Conexión - para el transformador de corriente CT3

X3: 1 L1 AI

Conexión para la línea de tensión L1 con o sin transformador de tensión

VT1

X3: 2 L2 AI

Conexión para la línea de tensión L2 con o sin transformador de tensión

VT2

Versión: 24 Página 44 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

X3: 3 L3 AI

Conexión para la línea de tensión L3 con o sin transformador de tensión

VT3

X3: 4 N AI

Conexión para el cable neutro directamente o al punto común para los

transformadores de tensión

Versión: 24 Página 45 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Dimensiones y requisitos de espacio para el Controlador principal

2Touch y las Islas de E/S

Dimensiones generales del Controlador principal 2Touch:

Dimensiones generales de las islas remotas de E/S:

Para todas las islas remotas E/S, excepto para la Opción "Power Monitor" la profundidad y la altura general

son exactamente las mismas – 75 mm y 99 mm respectivamente. El ancho de las islas remotas de E/S varía

según la cantidad de tarjetas conectadas al Bus Base:

La Isla E/S remota estándar con el Bus Base BB81 con 7 tarjetas conectadas tiene 150 mm de ancho;

La opción 1 Isla HW VFD con Bus Base BB80 de 2 ranuras y 5 tarjetas conectadas, tiene 100 mm de ancho;

Las opciones 2 CIP y 4 PROCESS (3 tarjetas cada uno) tienen 75 mm de ancho. La Opción 3 HW REMOTE

(7 tarjetas) - 125 mm: la Opción 5 PB STATION con 2 tarjetas tiene 63,5 mm de ancho.

Versión: 24 Página 46 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Las dimensiones generales de las islas de E/S remoto opcional Power Monitor 2Touch son diferentes:

El espacio libre recomendado por encima de los módulos para el enfriamiento y la circulación de aire óptimos

es de 35 mm, el mismo espacio por debajo, da suficiente espacio para los cables de conexión. Se deben

dejar 10 mm a la derecha e izquierda de cada isla.

Versión: 24 Página 47 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Unidad de velocidad y vibración

La Unidad de velocidad y vibración (SVU) Sigicom P22 es usada para interconectar los sensores principales

de vibración de los cojinetes y los captadores de velocidad. Alfa Laval pieza Nº 61211273-10.

La unidad está montada junto con el Controlador principal adentro del panel del Controlador y está conectado

mediante Ethernet a la misma red que los demás componentes de Controles núcleos. Procesa señales y

calcula una cantidad de parámetros dinámicos de la máquina.

A1 y A2 – dos entradas idénticas de sensor proveen las conexiones para dos hilos y un blindaje para cada

sensor de vibración que mide la aceleración de vibración. Los Diodos emisores de luz A1 y A2 (LEDs) están

ON (encendidos) cuando los sensores están conectados.

Dos entradas de tacómetro aceptan sensores Namur de dos alambres para medir las velocidades del piñón y

del tambor. Un conmutador selector ―Tacho‖ (Tacómetro) de 16 posiciones configura los sensores. Debe ser

colocado en la posición F.

Los Leds T1 y T2 muestran la proximidad del objetivo y destellan cuando la máquina está funcionando.

El conmutador selector ―IP‖ debe ser colocado en la posición 0 para la dirección de IP 192.168.0.201 cuando

la red Ethernet usa el conmutador Ethernet colocado dentro del panel del Controlador. El conmutador

selector ―IP‖ debe ser colocado en la posición 4 cuando el módulo está conectado directamente a la ranura

IF2 ETh en la CPU del Controlador.

El LED de Energía se enciende cuando se aplica energía.

El LED del CPU se enciende en modo programa y destella en funcionamiento normal.

El LED Link se enciende cuando se establece la conexión física de Ethernet.

El LED de Actividad normalmente destella indicando la comunicación de datos.

Un conector RS—232 en el panel frontal se usa para configurar la dirección de IP, cargar el software nuevo y

configurar los parámetros de comunicación.

El suministro de energía de la unidad es de 24 VCC, carga de corriente máx. 150 mA, pin GND conectado al

carril DIN.

Las dimensiones de la unidad son (AxAxL) 45x100x110 mm, el peso es de 0.25 kg.

Versión: 24 Página 48 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

HMI 2Touch

La HMI 2Touch de Alfa Laval piezaNº61211273-80, emplea una terminal con pantalla táctil a color de 15‖. La

HMI es una parte esencial de los controles 2Touch. Se usa para ingresar los datos de configuración del

sistema, para sintonizar y calibrar los componentes del sistema, registrar las alarmas, proporcionar medios

para manejar los valores de parámetros requerido para el diagnóstico tecnológico del sistema y la

optimización del proceso, para almacenar tendencias y recetas, proporciona numerosas funciones

adicionales y por lo tanto no puede ser excluido del suministro. La HMI 2Touch está provista de su propio

gabinete de aluminio fundido con protección IP66 para poder instalarlo cerca de la máquina, o se puede

quitar del gabinete para instalarlo adentro del panel del cliente.

El gabinete de la HMI 2Touch cumple con los estándares de montaje VESA - tiene cuatro orificios para el

montaje sobre el cuadrado de 75x75 mm y cuatro en el cuadrado de 100x100 mm en su parte posterior que

permite usar soportes de montaje, montaje en pared, soportes u otros sistemas de montaje para una

variedad de fabricantes. Los ocho orificios M5 roscados en la tapa tienen 6 mm de profundidad.

Versión: 24 Página 49 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Cuando se selecciona el soporte de montaje para la HMI, tenga en cuenta su peso: Peso total de 5453 g.

para el panel con el gabinete, o peso total de 5538 para el panel con el gabinete y el adaptador Profibus

opcional. Dimensiones generales de la HMI 2Touch con gabinete.

Dimensiones y vista de la HMI 2Touch extraída de su gabinete

La HMI 2Touch también puede ser extraída de su gabinete e instalada en la puerta del panel.

Las dimensiones de la sección del panel de la HMI son 355.5x278.5 mm (14x10.96 pulgadas), espesor del

panel de instalación 1.5-9 mm (0.06-0.35 pulg.). En la figura se muestran las dimensiones generales y los

requisitos de espacio.

Se pueden encontrar más detalles sobre la HMI 2 Touch en las instrucciones 61211285 de la HMI 2 Touch.

Versión: 24 Página 50 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Red Ethernet 2Touch con Conmutador Ethernet

La red de Ethernet para los Controles 2Touch del Decantador con el conmutador de Ethernet adentro del

panel del Controlador usa cables de línea del tipo SFTP. A continuación se muestra la configuración de las

clavijas de los conectores RJ45. En el Anexo se brinda más información sobre los cables de red.

Versión: 24 Página 51 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Redes Ethernet 2Touch sin Conmutador Ethernet

Las redes de Ethernet de los Controles 2Touch para el decantador pueden ser dispuestos sin conmutador de

Ethernet con el módulo de interfaz adicional IF1082 insertado en la ranura del Controlador de la CPU.

Una red se conecta al modulo de interfaz de la CPU: Se hace una conexión a la HMI 2Touch, y se deja otra

libre para las conexiones del cliente cuando corresponda. Se utilizan cables directos cuando se conectan al

módulo de interfaz. Las direcciones de IP para el Controlador 2Touch (192.168.0.10) y la HMI 2Touch

(192.168.0.20) permanecen iguales como en el caso antes mencionado de la red de Ethernet con el

conmutador de Ethernet.

Se forma otra red mediante la conexión directa de la unidad de Velocidad y Vibración (SVU) hasta la ranura

IF2 en la CPU del Controlador. Debido a la conexión directa, se usa el cable del tipo cruzado. La dirección de

IP SVU (10.0.0.201) es configurada con el conmutador selector ―IP‖ en la posición 4. La dirección de IP de la

CPU es 10.0.0.10.

Versión: 24 Página 52 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

A continuación se muestra la configuración de las clavijas de los conectores RJ45 para los cables cruzados.

En el Anexo se brinda más información sobre los cables de red.

Red Ethernet PowerLink 2Touch

La red Ethernet PowerLink de los controles 2Touch del decantador también usa cables cruzados del tipo

SFTP.

En el Anexo se brinda más información sobre los cables de red.

Versión: 24 Página 53 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Descripción general de los sensores de los controles 2Touch del

decantador

Los Controles 2Touch del decantador exigen que se instalen los siguientes sensores en los centrífugos del

decantador:

- Sensores de temperatura,

- Sensores de vibración,

- Sensores de carga,

- Sensores de velocidad

Todos los cables de los sensores tienen conectores macho instalados en los extremos que conectan en los

enchufes hembra en la parte inferior del panel del controlador.

Versión: 24 Página 54 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Sensores de temperatura 2Touch del decantador

La temperatura de los cojinetes principales del decantador se mide con los termómetros de resistencia Pt100.

Para ordenar utilice el número de piezade Alfa Laval. No 61211273-70, se requieren dos piezas por máquina.

El sensor es del tipo 2 hilos, y consta de encastre, soporte y tuerca.

El tubo protector tiene un diámetro de 6 mm y 70 de longitud. Material del gabinete: Acero inoxidable 316.

Cada sensor está equipado con un conector M12. El cable necesario para conectar el sensor al controlador

necesita tener un enchufe hembra M12x1 sobre el extremo del sensor y enchufe macho M12x1 en el extremo

del panel del controlador. La longitud del cable cambia según el tipo de decantador y en que cojinete principal

se instala el sensor. La gama de cables de diversas longitudes disponibles son:

Alfa Laval pieza N. º 61211275-01 – cable de 1 metro de longitud,

Alfa Laval pieza N.º 61211275-02 – cable de 2 metros de longitud,

Alfa Laval pieza N.º 61211275-03 – cable de 3 metros de longitud,

Alfa Laval pieza N.º 61211275-04 – cable de 4 metros de longitud,

Alfa Laval pieza N.º 61211275-05 – cable de 5 metros de longitud,

Alfa Laval pieza N.º 61211275-06 – cable de 6 metros de longitud,

Alfa Laval pieza N.º 61211275-07 – cable de 7 metros de longitud,

Alfa Laval pieza N.º 61211275-08 – cable de 8 metros de longitud,

Alfa Laval pieza N.º 61211275-09 – cable de 9 metros de longitud,

Cuando se actualizan los controles de un decantador más antiguo con 2Touch, se pueden usar sensores de

temperatura anteriores con cable. En este caso, se debe instalar un enchufe M12x1 en cada extremo del

cable.

El sensor de temperatura del cojinete del lado del MD es conectado al enchufe hembra X4 del panel de

controlador, el sensor de temperatura del cojinete del lado de la GB en el enchufe hembra X3.

Versión: 24 Página 55 de94

Manual de Hardware de los Controles 2Touch del Decantador

61211280

Sensores de vibración 2Touch del decantador

La vibración del decantador se mide con sensores de aceleración de vibración instalados en los alojamientos

de los cojinetes principales - Pieza Alfa Laval No 61211273-20, se utilizan dos piezas por máquina.

Datos técnicos:

Tipo SKF CMSS2100, tensión nominal: 24VCC, tensión de funcionamiento 18VCC a 30 VCC, sensibilidad:

100 mV/g, rango de aceleración: 80 g pico, material de la caja: Acero inoxidable 316L, montaje: Rosca

interna ¼-28, pernos de montaje:

¼-28 a ¼-28 y ¼-28 a M8x1.25, torsión de montaje: 24 in-lbs (2.9 N-m).

Equipado con conector macho-conector hembra de 2 clavijas SKF pieza CMSS 3106F-10SL-4S o

equivalente.

Cables de conexión para sensores vibrantes:

Alfa Laval pieza N. º 61211275-01 – cable de 1 metro de longitud,

Alfa Laval pieza N.° 61211275-12 – cable de 2 metros de largo, etc. hasta

Alfa Laval pieza N.º 61211275-09 – cable de 9 metros de longitud,

Los alojamientos de cojinetes para decantadores que salieron al mercado en el 2009 tienen orificios roscados

para la instalación de varillas roscadas M8.

Si la posición de 30 grados donde se recomienda que se instale el sensor de vibración ya está usada para el

sensor de temperatura, se puede instalar el sensor de vibración en la posición de 45 grados. Se debe

disponer de un nuevo orificio de 15 mm de profundidad con rosca M8.