Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sistema MRP: Plan Maestro de Producción

Sistema MRP: Plan Maestro de Producción

Cargado por

PepepepeDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Sistema MRP: Plan Maestro de Producción

Sistema MRP: Plan Maestro de Producción

Cargado por

PepepepeCopyright:

Formatos disponibles

Sistema MRP

La primera pieza de la producción de una empresa es el Plan Maestro de Producción. Es

aquí donde se detallan los inputs, outputs y los procesos de transformación. Sin embargo,

en las empresas que funcionan con métodos de producción en masa, se hace necesario

señalar con más detalle las cantidades y los periodos de tiempo.

El sistema MRP, relacionado con el Plan Maestro, fija las necesidades de materiales para el

proceso productivo en cantidades en un determinado periodo de tiempo. Es un modelo

concebido para grandes industrias por diversos motivos y es común que se utilicen

herramientas de software para monitorizar los inventarios.

El MRP es un sistema dinámico ( no estático)

Facilita la replanificación cuando ocurren cambios.

Los frecuentes cambios producen lo que se conoce como “nerviosismo del sistema”.

Herramientas para reducir el nerviosismo del sistema:

✓ Los intervalos de tiempo congelados: Una porción del PMP es “parte firme” (o congelada).

✓ El pegging (trazabilidad del origen de las necesidades): rastrear hacia arriba en la lista de

materiales, desde el componente hasta el artículo padre.

• Si el nerviosismo del sistema está causado por cambios justificados hay que investigar el

entorno de producción, y no arreglarlo vía MRP.

El director de operaciones ha de conocer :

LAS LISTAS DE MATERIALES (BOM) : se debe conocer las cantidades de componentes,

ingredientes y materiales necesarios para elaborar un producto. Son útiles para calcular

costes y pueden servir como una lista de artículos para ser entregados al personal de

producción o de montaje.

LA DISPONIBILIDAD DE INVENTARIO : Se requieren registros de inventarios precisos

para que el MRP funcione correctamente. Generalmente, los sistemas MRP requieren una

precisión del 99%.

LAS ÓRDENES DE COMPRA/FABRICACIÓN PENDIENTES : deben mostrar con precisión

las cantidades y las fechas que se programan

LOS PLAZOS : El tiempo necesario para adquirir (es decir, comprar, producir o montar)

cada ítem se conoce como plazo:

✓ Plazo de fabricación: el tiempo necesario para transportar internamente, preparar y

montar o procesar cada componente.

✓ Plazo de aprovisionamiento: el tiempo que transcurre desde que se lanza el pedido de

compra hasta que el artículo está disponible para la producción.Calcular el tiempo que se necesita.

El programa también facilita información sobre cuándo se debe producir el producto porque

esto influye directamente a los resultados de la empresa

Ventajas

Las ventajas de aplicar EL sistema MRP son varias, pero básicamente se refieren a la

capacidad de controlar los procesos y, de esta forma, mejorar la eficiencia de los mismos.

Es posible enumerar los siguientes casos:

1- Controlar la gestión de inventarios. Este punto es imprescindible para no realizar un gasto

superfluo o infrautilizar recursos que, a medio plazo, influyen en la cuenta de resultados.

Reducir el nivel de inventarios

2- Reducir la necesidad de insumos a lo estrictamente necesario.

3- Conseguir que un sistema funcione a pleno rendimiento, y conseguir una respuesta más

rápida a los cambios del mercado y a los pedidos de los clientes.

4- Contribuir a la planificación de los procesos de producción.

Conclusión

El sistema MRP es muy útil como complemento del Plan Maestro de Producción, en

especial en lo referente a los inventarios. Para empresas de alta producción y para los

procesos de ensamblaje es interesante. Las herramientas de software informático

contribuirán a facilitar su implementación.

Finalmente, si te gustaría conocer cuáles son los sistemas de producción más comunes, te

recomendamos que leas el siguiente post: ¿Cuáles son los distintos sistemas de

producción industrial?

EJEMPLO EMPRESA

Demand Driven MRP de Michelín, Finsa y Frulact son un ejemplo de

cambio de estrategia exitoso a MRP y en menos de 6 meses han mejorado

su cuenta de resultados y facilitado la gestión a los planificadores.

Las tres seguían una operativa similar de asociar las previsiones con

órdenes de fabricación y estas con órdenes de aprovisionamiento, pero

como sabían que no se cumpliría utilizaban Stock de Seguridad para cubrir

los fallos de las mismas, las cuales se fijan arbitrariamente o utilizando

SW “sofisticados” que suponen un comportamiento de la demanda y que

existe un “lote económico” o EOQ que hará que los costes bajen.

Pero estas tres empresas se dieron cuenta de cómo las políticas de lotes

(EOQ), eficiencias, stock de seguridad y las métricas locales les llevaban a

una distribución de inventario incorrecta, donde cualquier desviación hacía

que el material o producto pase de ser escaso a excesivo y de excesivo a

escaso generando lo que se llama el “bullwhip effect” o efecto látigo a lo

largo de la Supply Chain.

También podría gustarte

- Programa de Mantenimiento para Motor DD13DD15DD16-GHG21Documento5 páginasPrograma de Mantenimiento para Motor DD13DD15DD16-GHG21Ana Isabel Martinez Gamboa100% (1)

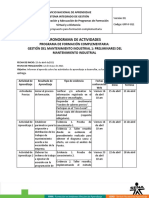

- Cronograma Actividades-GMIDocumento3 páginasCronograma Actividades-GMIEduarAún no hay calificaciones

- Catalogo 2015-2016-ANCLAJES HILTY PDFDocumento268 páginasCatalogo 2015-2016-ANCLAJES HILTY PDFLuis Miguel Medina HernandezAún no hay calificaciones

- Propuesta 12378 INDUSTRIA DE CALZADO JOVICAL SASDocumento3 páginasPropuesta 12378 INDUSTRIA DE CALZADO JOVICAL SASYesid UrueñaAún no hay calificaciones

- Memoria de Titulo Gabriela Olave (Arquitecta)Documento93 páginasMemoria de Titulo Gabriela Olave (Arquitecta)Valerĭa NoemĭAún no hay calificaciones

- IteamDocumento2 páginasIteamIsabella FigueroaAún no hay calificaciones

- Segunda Entrega Distribución de PlantaDocumento18 páginasSegunda Entrega Distribución de PlantaGerman Varon RzAún no hay calificaciones

- Proyecto FinalDocumento21 páginasProyecto FinalXimena FernándezAún no hay calificaciones

- Trabajo Final Psicologia de La EducacionDocumento11 páginasTrabajo Final Psicologia de La EducacionjaviAún no hay calificaciones

- 1 1 PBDocumento99 páginas1 1 PBPaul PeñaAún no hay calificaciones

- NEO GO App-Setup v8 EspDocumento26 páginasNEO GO App-Setup v8 EspFernando Isaac Chavez CruzAún no hay calificaciones

- Lab 04Documento15 páginasLab 04Esteban MontesAún no hay calificaciones

- Dream Weaver#32Documento7 páginasDream Weaver#32Alvin VargasAún no hay calificaciones

- Hoja Vida Mauricio Torres CabarcasDocumento20 páginasHoja Vida Mauricio Torres CabarcasAlexy Martinez VasquezAún no hay calificaciones

- RD 083-2015-MTC - 26 - Lista Enunciativa de Información ConfidencialDocumento4 páginasRD 083-2015-MTC - 26 - Lista Enunciativa de Información ConfidencialELI OTTO MELGAREJO PADILLAAún no hay calificaciones

- Procesadores de SenalDocumento95 páginasProcesadores de SenallesoundAún no hay calificaciones

- Instrucciones Actualizaci N Del Firmware MW0812Documento8 páginasInstrucciones Actualizaci N Del Firmware MW0812Edwar DamasAún no hay calificaciones

- Prime FacesDocumento16 páginasPrime FacesJuan CarlosAún no hay calificaciones

- Nanana BatmanDocumento11 páginasNanana BatmanAlbertAún no hay calificaciones

- S8 Tarea GESOP1101Documento2 páginasS8 Tarea GESOP1101Marcelo Figueroa0% (5)

- Diseño de Circuitos ImpresosDocumento4 páginasDiseño de Circuitos ImpresosMitchell CifuentesAún no hay calificaciones

- Informe 3Documento14 páginasInforme 3Juan Jose Espinoza RojasAún no hay calificaciones

- XzYepes - Tecnica y Mundo HumanoDocumento7 páginasXzYepes - Tecnica y Mundo HumanoMaría José FranquetAún no hay calificaciones

- 2022 01T1CargasDocumento4 páginas2022 01T1CargasKARLA DE LA CRUZ SILVAAún no hay calificaciones

- Antecedentes de La CienciaDocumento10 páginasAntecedentes de La Ciencianilda aurora pizarro cabreraAún no hay calificaciones

- Manual MG350SHDDocumento96 páginasManual MG350SHDFrank Poveda UbachAún no hay calificaciones

- HIIA45 U1 ED EstudianteDocumento6 páginasHIIA45 U1 ED EstudianteivanAún no hay calificaciones

- Ptto BasicoDocumento35 páginasPtto BasicoErii'ka Claros MorenoAún no hay calificaciones

- IPERC-EXP-36 Descargado y Cargado de Tuberia de Perforacion Manualmente Con Cabezal V00Documento13 páginasIPERC-EXP-36 Descargado y Cargado de Tuberia de Perforacion Manualmente Con Cabezal V00Ana MariaAún no hay calificaciones

- Los Carros Iraníes Están de Vuelta en El PaísDocumento5 páginasLos Carros Iraníes Están de Vuelta en El PaísDaniela JuarezAún no hay calificaciones