Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Asfalto

Cargado por

MariaNoemiPachecoLoyolaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Asfalto

Cargado por

MariaNoemiPachecoLoyolaCopyright:

Formatos disponibles

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

ÍNDICE

- INTRODUCCION………………………………………………………………………………..…………….02

1. DEFINICION, ORIGEN, PRODUCCION Y DISTRIBUCION O VENTA…………………….…………..03

2. TIPOS DE ASFALTOS Y ALQUITRANES UTILIZADOS EN PAVIMENTOS…………………………..09

3. ENSAYOS DE LABORATORIO PARA ASFALTOS USADOS EN PAVIMENTACIONES…….……14

A. ENSAYO DE CONSISTENCIA…………………………………………………..……………..14

B. PRUEBA DE PENETRACIÓN…………………………………………………….…………….14

C. PRUEBA DE VISCOSIDAD…………………………………………………………….………..16

D. PRUEBA DE PESO ESPECIFICO DE CEMENTOS ASFÁLTICOS SÓLIDOS……..18

E. PRUEBA DE FLOTACIÓN……………………………………………………………………….19

F. PRUEBA DE DUCTIBILIDAD…………………………………………………………………..22

G. PRUEBA DE PUNTO DE LLAMA……………………………………………………..………23

H. PRUEBA DE DESTILACIÓN DE ASFALTO…………………………………………………25

I. PRUEBA DE SOLUBRIDAD DE BETUNES………………………………………………..26

J. DURABILIDAD O RESISTENCIA AL ENVEJECIMIENTO…………………………….28

K. VELOCIDAD DE CURADO…………………………………………………………….………..29

L. RESISTENCIA A LA ACCIÓN DEL AGUA………………………………………………….30

M. MEDIDA DE CANTIDAD DE AGUA Y SEDIMENTOS………………………….…….31

4. ENSAYOS DE ASFALTOS EMULSIFICADOS……………………………………………………………..……31

- CONCLUSIONES……………………………………………………………………………………………...39

- RECOMENDACIONES………………………………………………………………………………………40

- BIBLIOGRAFIA……………………………………………………………………………………..………….41

INGENIERO : EDUARDO INJANTE LIMA 1

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

INTRODUCCIÓN

El uso moderno de asfaltos para carreteras y construcción de calles comenzó a finales

del siglo pasado, y creció rápidamente con el surgimiento de la industria automotriz.

Desde entonces, la tecnología del asfalto ha dado grandes pasos. Hoy día, los equipos

y los procedimientos usados para construir estructuras de pavimentos asfálticos son

bastante sofisticados.

Una regla que no ha cambiado a través de la larga historia del asfalto en la construcción

es la siguiente: un pavimento es tan bueno como los materiales y calidad del proceso

constructivo. Ningún equipo sofisticado puede compensar el uso de materiales y

técnicas constructivas deficientes.

El pavimento de concreto asfáltico es el pavimento de mejor calidad. Está compuesto

de agregado bien gradado y cemento asfáltico, los cuales son calentados y mezclados

en proporciones exactas en una planta de mezclado en caliente. Después de que las

partículas del agregado son revestidas uniformemente, la mezcla en caliente se lleva al

lugar de la construcción, en donde el equipo de asfaltado la coloca sobre la base que

ha sido previamente preparada. Antes de que la mezcla se enfríe, las compactadoras

proceden a compactarla para lograr la densidad especificada. A medida que se enfría,

el asfalto se endurece y recupera las propiedades ligantes que hacen de él un material

vial eficaz.

Cuando el asfalto es mecánicamente separado en partículas microscópicas y

dispersado en agua con un agente emulsivo, se convierte en emulsión asfáltica. Las

pequeñísimas gotas de asfalto se mantienen uniformemente dispersas en la emulsión

hasta el momento en que esta es utilizada. En el estado de emulsión, las moléculas del

agente emulsivo se orientan rodeando a las gotitas de asfalto. La naturaleza química

del sistema emulsivo/asfalto/agua determina la característica de la dispersión y la

estabilidad de la suspensión. Cuando se utilizan las emulsiones en obra, el agua se

evapora hacia la atmósfera, quedando el agente emulsivo retenido en el asfalto.

La industria de pavimentos asfálticos está presenciando muchos cambios. En años

recientes, la tecnología de emulsiones asfálticas ha sido innovadora en la tarea de

enfrentar los desafíos del creciente tráfico, los presupuestos cada vez más reducidos y

de preocupaciones ambientales. Una clara comprensión del “por qué y cómo” de

emulsiones asfálticas es promesa de uso eficiente. El empleo adecuado de emulsiones

asfálticas puede resultar en pavimentos de alta performance y en sistemas de

mantenimiento económicos pero versátiles.

INGENIERO : EDUARDO INJANTE LIMA 2

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

TRABAJO DOMICILIARIO # 2

TEMA: EL ASFALTO

Realizar una investigación sobre los materiales bituminosos y tipos de asfalto que hasta

hoy se utiliza en pavimentos flexibles:

- En frio

- En caliente

- Emulsificado

- Con asfalto modificado

1. DEFINICIÓN, ORIGEN, PRODUCCIÓN Y DISTRIBUCIÓN O VENTA

Los materiales bituminosos son sustancias de color negro, sólidas o

viscosas, dúctiles, que se ablandan por el calor y comprenden aquellos cuyo origen son

los crudos petrolíferos como también los obtenidos por la destilación destructiva de

sustancias de origen carbonoso.

EL ASFALTO:

DEFINICION: El asfalto, también denominado betún, es un material viscoso,

pegajoso y de color plomo (gris oscuro). Se utiliza mezclado con arena o gravilla para

pavimentar caminos y como revestimiento impermeabilizante de muros y tejados. En

las mezclas asfálticas se usa como aglomerante para la construcción

de carreteras, autovías y autopistas.

El asfalto es una mezcla compleja de hidrocarburos de peso molecular elevado, los

cuales se presentan en forma de cuerpo viscoso más o menos elásticos, no cristalino y

de color negro. Son producto de la destilación natural o artificial del petróleo. Es el

residuo sólido que queda una vez que se hayan extraído los componentes más ligeros

y volátiles del petróleo.

Aunque el asfalto puede considerarse como un desecho, también puede verse como un

producto de gran calidad, sobre el que se fundamenta gran parte de la construcción de

los pavimentos flexibles, llamados también pavimentos asfálticos, en virtud de este

dúctil, flexible y tenaz material que los constituye y caracteriza.

Cabe mencionar que no todos los crudos del petróleo proporcionan asfaltos aptos para

la construcción de pavimentos flexibles, como sucede con los crudos de la base

parafínica los cuales están constituidos principalmente por hidrocarburos saturados, que

requieren un proceso complementario de oxidación parcial. Los mejores asfaltos se

pueden obtener a partir de los crudos de base nafténica, constituidos fundamentalmente

por hidrocarburos no saturados. El comportamiento reológico de los asfaltos depende

de su composición química, la cual depende a su vez de su fuente de procedencia y del

proceso de refinación.

INGENIERO : EDUARDO INJANTE LIMA 3

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

ORIGEN:

El asfalto se encuentra en depósitos naturales, pero casi todo el que se utiliza hoy es

artificial, derivado del petróleo. Para pavimentar se emplean asfaltos de destilación,

hechos con los hidrocarburos no volátiles que permanecen después de refinar el

petróleo para obtener gasolina y otros productos. En la fabricación de materiales para

tejados y productos similares se utilizan los asfaltos soplados, que se obtienen de los

residuos del petróleo a temperaturas entre 204 y 316°C. Una pequeña cantidad de

asfalto se craquea a temperaturas alrededor de los 500°C para fabricar materiales

aislantes.

El asfalto natural se utilizaba mucho en la antigüedad. En Babilonia se empleaba como

material de construcción. En el Antiguo Testamento —en los libros del Génesis y el

Éxodo— hay muchas referencias a sus propiedades impermeabilizadoras como material

para calafatear barcos.

Los depósitos naturales de asfalto suelen formarse en pozos o lagos a partir de residuos

de petróleo que rezuman hacia la superficie a través de fisuras en la tierra. Entre ellos

destacan el lago Asfaltites o mar Muerto, en Palestina, los pozos de alquitrán de La

Brea, en Los Ángeles, en los cuales se han encontrado fósiles de flora y fauna

prehistóricas, el lago de asfalto, en la isla de Trinidad, y el lago Bermúdez, en Venezuela.

También se aprovechan los depósitos de rocas asfálticas o rocas impregnadas de

asfalto. Otro tipo de asfalto de importancia comercial es la gilsonita, que se encuentra

en la cuenca del río Uinta, al suroeste de Estados Unidos, y se utiliza en la fabricación

de pinturas y lacas.

Propiedades físicas de los Asfaltos:

Las propiedades físicas de los asfaltos son resultado de ensayos empíricos o

semiempíricos, en las cuales se plantea determinar sus características

reológicas.

Densidad: En los asfaltos que se utilizan en la construcción de pavimentos esta

cualidad varía desde 0.9 – 1.4 Kg. /m3. Los valores más altos de densidad de un asfalto

corresponden a los asfaltos procedentes de crudos con un alto contenido de

INGENIERO : EDUARDO INJANTE LIMA 4

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

hidrocarburos aromáticos. La medida de la densidad sirve de control de la uniformidad

de un suministro.

La densidad relativa de un asfalto es la razón entre el peso de un determinado volumen

de asfalto y el peso de un volumen igual de agua a una determinada temperatura, por

ejemplo, veinte y cinco grados centígrados. El conocimiento de esta propiedad permite

convertir de pesos a volúmenes y viceversa, esta se determina con un picnómetro. Los

asfaltos poseen una densidad relativa a 25 ºC

PRODUCCIÓN:

Concreto Asfáltico. - Es una mezcla en caliente, de alta calidad y perfectamente

controlada, de cemento asfáltico y agregados de buena calidad bien gradados,

que se debe compactar perfectamente para formar una masa densa y uniforme,

tipificadas por las mezclas Tipo IV del instituto del Asfalto.

Sello con Lechada de Emulsión Asfáltica. - Es una mezcla de asfalto

emulsionado de rotura lenta, agregado fino y un mineral de relleno, a la que se

le añade agua para darle consistencia de lechada.

Sello Negro de Asfalto. - Es una aplicación ligera de emulsión asfáltica de

rotura lenta diluida en agua. Se utiliza para renovar superficies asfálticas viejas

y para sellar grietas y pequeños vacíos de la superficie.

Carpeta Asfáltica de Nivelación. - Es una capa (mezcla de agregado y asfalto)

de espesor variable utilizada para eliminar irregularidades de la superficie

existente antes de cubrirla con un tratamiento nuevo o con una carpeta de

recubrimiento.

Carpeta Asfáltica de Recubrimiento. - Consiste en una o más capas asfálticas

aplicadas sobre el pavimento existente. La carpeta de recubrimiento

generalmente consiste de una carpeta de nivelación, para corregir las

irregularidades del pavimento viejo, seguida por una o varias carpetas de grosor

uniforme, hasta obtener el espesor total necesario.

Pavimentos Asfálticos. - Son pavimentos compuestos por una capa superficial

de agregado mineral recubierto y aglomerado con cemento asfáltico, colocada

sobre superficies de apoyo tales como bases asfálticas, piedra triturada o grava;

o sobre un pavimento de concreto de cemento Portland, de ladrillo o bloques.

Capa de Imprimación Asfáltica. -Se llama así a la aplicación de un asfalto

líquido de baja viscosidad a una superficie absorbente. Se suele utilizar para

preparar una base no tratada que vaya a ser recubierta con una carpeta asfáltica.

Capa de Sello Asfáltico. -Es un tratamiento superficial consistente en la

aplicación de una capa delgada de asfalto para impermeabilizar y mejorar la

textura de la carpeta asfáltica superficial.

Tratamientos Asfálticos Superficiales. -Son aplicaciones a cualquier tipo de

carretera, superficie o pavimento, de materiales asfálticos con o sin

recubrimiento de agregado mineral, de espesor no mayor de 25 cm.

INGENIERO : EDUARDO INJANTE LIMA 5

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Capa de Pega Asfáltica. - Es una aplicación muy ligera de asfalto liquido sobre

una superficie de cemento portland. El tipo de asfalto preferido es la emulsión

asfáltica diluida en agua. Se emplea para asegurar la adhesión de la nueva

carpeta de la superficie que se va a pavimentar.

INGENIERO : EDUARDO INJANTE LIMA 6

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Planta productora de mezcla asfáltica.

Proceso de producción de mezcla asfáltica en caliente en una planta de

dosificación.

1. Se apila la piedra grande, la piedra chica y la arena.

2. El cargador frontal carga estos materiales y los llena en las tolvas respectivas.

3. Una vez llenas las tolvas se procede por vibración de las tolvas a descargar el

material hacia la faja horizontal, estas tolvas tienen unas compuertas en la parte

inferior que permiten abrir o cerrar el paso de los materiales hacia la faja

horizontal.

4. De la faja horizontal continúan a la faja inclinada hasta llegar al horno rotativo de

contraflujo, el cual tiene una llama la cual es alimentada con diésel, siendo la

temperatura en la llama aproximadamente 800 ºC. Aquí los agregados son

calentados en forma gradual hasta alcanzar los 150 ºC.

5. De le llama de contraflujo porque en una dirección entran los agregados y en la

otra dirección salen los gases, estos gases hay que expulsarlos del horno porque

si no el horno se satura y no habrá oxigeno que nos permita generar la llama.

6. Estos gases son expulsados usando un Extractor.

7. Una vez que los agregados son calentados hasta una temperatura de 150 ºC

pasan al Elevador de Cangilones que no es otra cosa que un sistema de poleas

que levantan las cucharas cargados con el agregado.

8. Los agregados calientes pasan del elevador a las zarandas metálicas de ¾”, ½”

y ¼” las cuales son activadas de modo que se desplazan horizontalmente y

vibran, pasando así los agregados a llenar las tolvas correspondientes.

9. El pesaje se realiza manualmente, el operario primero llena la arena, luego la

piedra chica y después la piedra grande, este pesaje es acumulativo, se van

acumulando los pesos que indican “la bachada” (es decir, un lote).

INGENIERO : EDUARDO INJANTE LIMA 7

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

10. Una vez que ya se tiene todo pesado, el operario presiona el botón de descarga

y los agregados pasan al mezclador de flujo paralelo, donde primero se mezclan

los agregados y después se adiciona el asfalto caliente.

11. El medidor de flujo de asfalto si es automático, aquí si podemos medir

exactamente la cantidad de asfalto que entra a la mezcla.

12. Previamente el asfalto ha sido calentado a una temperatura de 150 ºC., en el

calentador de aceite o “Hy Way” , así que ha esta temperatura es mezclado.

13. El tiempo de mezclado es de 45 segundos a 1 minuto aproximadamente.

14. Cuando se tiene la mezcla asfáltica se abren las compuertas del mezclador y

esta cae al camión volquete a una temperatura de 150 ºC., quedando lista para

ser transportada a obra.

DISTRIBUCION O VENTA:

CORPORACIONES AMC SAC – ASFALTOS: Empresa especializada en la

Venta de Asfalto para las empresas públicas y privadas que se dediquen a la

construcción y mantenimiento de carreteras a nivel nacional Lima - Perú,

contamos con una amplia experiencia en la comercialización, distribución,

Servicio y venta de Asfalto, Carpeta Asfáltica, Mezcla Asfáltica, Venta de Asfalto

liquido RC-250, Asfalto MC-30, Brea Liquida, Envasado y sellado. Asfalto y

Pavimentación, Asfalto RC-250 / Asfalto MC-30 / MC-70, Asfalto Para Riego e

Imprimación Brea Liquida, Cemento Asfáltico PEN60/70 - 85/100 Emulsión

Asfáltica de Rotura Rápida y Lenta. Colocación de Carpeta Asfáltica, Imprimante,

Bitumen Impermeabilizante Para Techos.

INDUSTRIAS K&C S.A.C Es una empresa de asfaltos dedicada a la

comercialización de productos asfalticos para la construcción de obras de

infraestructura vial. Nuestro objetivo principal es ofrecer productos y servicios de

alta calidad, con un capital humano altamente capacitado y comprometido con

el desarrollo integral de la sociedad.

Isba S.A.C Venta/Transporte de Asfaltos,

Emulsiones Asfálticas y Asfaltos Modificado.

Maquinaria p/Const. Imprimaciones asfálticas

Transporte de Asfalto

Lima.

Racerj Ingenieros S.A.C: Servicio de

Transporte de Asfalto a Nivel Nacional

Transporte de Asfalto

Santiago de Surco - Lima

Perezoil E.I.R.L Venta de Asfalto Líquido

RC-250, Alquitrán, Brea, etc. Asfalto San

Luis - Lima

INGENIERO : EDUARDO INJANTE LIMA 8

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

2. Tipos de asfalto y alquitranes utilizados en pavimentación

Cementos Asfálticos.

Los Cementos Asfálticos son designados como CA, y son asfaltos obtenidos

especialmente de la destilación del petróleo, para presentar características

adecuadas para uso en la construcción de pavimentos, la mayor o menor dureza

que presenten los cementos asfálticos dependen principalmente de las condiciones

de destilación de las cuales fueron extraídos, tales como presión, temperatura de

destilación y tiempo. Por lo cual estos ligantes se pueden diferenciar por el grado

de dureza que estos presentan, medido mediante el ensaye de penetración

anteriormente mencionado, el cual es inverso a la dureza. El conocimiento del

cemento asfáltico, sus características y comportamiento es de suma importancia

para la presente tesis, dado que desde él se elabora el asfalto espumado.

Para elegir el tipo adecuado de cemento asfáltico a utilizar deben considerarse los

siguientes criterios:

Si se desea tener una mayor estabilidad se debe utilizar un asfalto de baja

penetración dado que mientras menor sea su penetración, mayor ha de ser

la dureza de este y aportará mayor rigidez a la mezcla.

Para climas con bajas temperaturas deben usarse asfaltos con

penetraciones más altas (80 – 100, 120 – 150), debido a que los asfaltos

duros tienden a cristalizarse fácilmente ante heladas, fracturándose y

perdiendo finalmente su estructura. En cambio, para climas cálidos deberían

usarse asfaltos con penetraciones más bajas (60 – 80), dado que las

temperaturas elevadas incitan una disminución en la viscosidad del asfalto,

provocando una pérdida de estabilidad.

El clima es solo uno de los factores importantes en la elección de un asfalto,

otro limitante de la elección del tipo de asfalto a utilizar es el tipo de trafico

dado que en zonas de tránsito pesado ha de seleccionarse asfaltos con

menor penetración dado que estos son más estables.

Otro factor importante es el tipo de áridos, como por ejemplo para agregados

finos debe aplicarse asfaltos con penetraciones bajas por razones de un

buen esparcido y bañado de los áridos en asfalto.

Los asfaltos de altas penetraciones (120 – 150, 200 – 300) son utilizados

mayormente en tratamientos doble, no utilizándose en la construcción de

carpetas estructurales.

Por consiguiente, los Cementos Asfálticos más utilizados son los siguientes:

CA 40 – 50: Comúnmente utilizado para relleno de juntas y grietas de pavimentos

de hormigón a través de un mastic (mezcla con filler).

INGENIERO : EDUARDO INJANTE LIMA 9

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CA 60 – 80: Utilizado en la elaboración de Bases, Carpetas y para la elaboración

de Asfalto espumado.

CA 80 – 100: Principalmente utilizado en la elaboración de Carpetas asfálticas y

Asfalto espumado.

CA 120 – 150: Utilizado en la confección de tratamientos superficiales.

Asfaltos Cortados:

Los asfaltos cortados son diluciones de cementos asfálticos en solventes volátiles

derivados del petróleo, estas diluciones son de consistencia más fluida, es decir

poseen una menor viscosidad, y su característica menos viscosa hace que se salga

del rango en que se aplica el ensayo de penetración, el cual posee como límite

máximo el valor de 300.El uso de solventes es proporcionar trabajabilidad al asfalto

para ser mezclado con agregados a bajas temperaturas, luego de esto el solvente

se evapora, dejando el residuo asfáltico que envuelve y cohesiona los áridos en la

mezcla final.

Conforme al tipo de solvente utilizado en la mezcla estos asfaltos pueden

clasificarse tres tipos dependiendo de la velocidad de volatización del solvente.

Asfalto cortado de curado rápido.

Asfalto cortado de curado medio.

Asfalto cortado de curado lento.

Todos los asfaltos cortados poseen una nomenclatura específica para cada tipo,

donde las letras van acompañadas de un número el cual indica su grado de

viscosidad cinemática medida a 60 ºC.

Asfalto cortado de curado rápido:

Este tipo de asfalto cortado se designa con las letras RC (Rapid Curing), cuyo

fluidificante es Bencina, la cual permite un menor tiempo de evaporación, por su

alto nivel de volatización.

A continuación, los principales asfaltos de curado rápido:

INGENIERO : EDUARDO INJANTE LIMA 10

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Asfalto cortado de curado medio:

Asfalto cortado cuyo fluidificante es Kerosene, el cual es un solvente menos volátil

que el solvente anterior. Estos asfaltos poseen como nomenclatura las letras MC.

Los asfaltos cortados de curado medio más utilizados son los de a continuación:

Asfalto cortado de curado lento:

Corresponden a asfaltos cortados cuyo fluidificante es aceite, por o que el grado de

volatización es mínimo. Estos ligantes se designan con las letras SC (SlowCuring),

seguidos por el número correspondiente a la viscosidad cinemática que posee.

Los asfaltos de curado lento más utilizados fueron los SC – 70 y SC – 250, pero

actualmente la norma AASHTO ha discontinuado su uso debido al tiempo de

quiebre que requerían.

Emulsiones asfálticas.

Los asfaltos son prácticamente insolubles en agua; pero si se les calienta, hasta

la fusión completa, y se les mezcla con agua, sometiendo el conjunto a agitación

violenta, es posible mantener en suspensión, en el agua, las partículas de

asfalto, durante cierto tiempo. Se tiene así, en realidad, una emulsión coloidal.

Si en lugar de emplear agua pura, se utiliza una solución muy diluida de jabón,

se comprueba que la emulsión del asfalto se realiza más fácilmente, al mismo

tiempo que se favorece la conservación de la emulsión. Basándose en lo

expuesto se han fabricado multitud de productos, que se encuentran en el

mercado bajo diferentes patentes. E11 Lima se han ensayado con resultados

satisfactorios las marcas "Bitumuls" y "Kowabit"; pero su empleo no ha

prosperado, seguramente por razones económicas. También se ha empleado un

producto de este tipo ( "cold chon" y "chonix") en los primeros kilómetros del

camino Lima-Ancón.

Asfaltos disueltos. Esta clase de asfaltos líquidos se obtienen disolviéndolos

en sustancias volátiles, especialmente gasolina y kerosene. En este caso, el

INGENIERO : EDUARDO INJANTE LIMA 11

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

endurecimiento del asfalto se produce más o menos rápidamente, según el

grado de volatilización del disolvente. A este tipo de asfaltos pertenecen los

fabricados por la International Petroleum Ci, que se están usando en multitud de

carrete~ ras, en el Perú, y en la pavimentación de algunas de nuestras ciudades.

Los principales grados de estos asfaltos, que fabrica la International. son:

"priming asphalt", "surface treating liquid asphalt". "M. I. P. liquid asphalt" y

"retreat liquid asphalt". Como se ve, todos son titulados asfaltos; pero algunos

de ellos deberían ser llamados con más justeza alquitranes de petróleo.

Rocas asfálticas. El asfalto se encuentra impregnando ciertas rocas, también

en estado natural. En esta forma fue usado por primera vez el asfalto en la

construcción de pavimentos, en Francia, por el año 1802, aunque antes de esta

fecha se habían realizado en algunas otras partes ensayos pequeños y

esporádicos. Los yacimientos más importantes de rocas asfálticas son de calizas

y de areniscas, encontrándose distribuidos en muchas partes del mundo. Las

asfálticas del Perú, y en particular. las del Departamento de Junín, que. son las

más conocidas, tienen caracteres físicos y químicos semejantes a los carbones,

lo que constituye una excepción a la generalidad de las conocidas en otras

partes del Mundo. Es, pues, muy difícil distinguirlas por un simple examen de

sus caracteres organolépticos, cuando no se tiene práctica experimental, y en

muchos casos el mismo análisis químico deja algunas dudas, si no se cuenta

con los medios especiales para esta clase de comprobaciones.

TIPOS DE ALQUITRANES UTILIZADOS EN PAVIMENTACION:

Alquitranes. Con el término de alquitrán se conocen los productos de la

destilación seca de algunas sustancias orgánicas, tales como hueso, madera,

petróleo, carbón, etc. En ingeniería de caminos, solo se usan estos últimos, es

decir, los provenientes del petróleo crudo y de la hulla.

INGENIERO : EDUARDO INJANTE LIMA 12

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Alquitrán de petróleo. Es un producto de la destilación seca del

petróleo; diferenciándose del asfalto de petróleo, en que este último se

obtiene por destilación fraccionada. Y, en otros términos, en que mientras

el alquitrán puede todavía ser destilado, el asfalto es un material

prácticamente definitivo o de estabilidad manifiesta. Los alquitranes de

petróleo se usan como flux: como paliativo del polvo en. los caminos; y

para la construcción de calzadas, por los métodos de riego, que

revisamos al final de este artículo. Se conocen en el mercado, muchas

veces, con el nombre de aceites de petróleo.

Alquitrán de carbón. El alquitrán de hulla es un subproducto de la

destilación seca o de la coquificación del carbón de piedra. En otros

términos, se puede decir, que el alquitrán de hulla se obtiene como

producto secundario en la fabricación del gas de alumbrado, y en la de

los llaruados "gas pobre" y "gas de agua"; también en la obtención del

coque metalúrgico, llamándose a este último, alquitrán de coquería. El

alquitrán de hulla es muy usado en Europa, en el tratamiento y

construcción de calzadas, y principalmente en Inglaterra, cuyas

especificaciones del año 1911, son aceptadas y seguidas por todos los

países de aquel Continente.

INGENIERO : EDUARDO INJANTE LIMA 13

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

3. Ensayos de laboratorio para asfaltos usados en pavimentaciones:

a) Ensayo de consistencia

Para caracterizar a los asfaltos es necesario conocer su consistencia a distintas

temperaturas, puesto que son materiales termoplásticos que se licúan

gradualmente al calentarlos. Consistencia es el término usado para describir el

grado de fluidez o plasticidad del asfalto a cualquier temperatura dada. Para poder

comparar la consistencia de un cemento asfáltico con la de otro, es necesario fijar

una temperatura de referencia.

Si se expone al aire el cemento asfáltico en películas delgadas y se le somete a un

calentamiento prolongado, como por ejemplo en las mezclas con agregado pétreo,

el asfalto tiende a endurecerse y aumentar su consistencia. Se permite un aumento

limitado de ésta, por lo cual un control no adecuado de la temperatura y del

mezclado puede provocar un daño al cemento asfáltico, tanto como el servicio en

el camino terminado.

Comúnmente, para especificar y medir la consistencia de un asfalto para

pavimento, se usan ensayos de viscosidad o de penetración.

La consistencia de los materiales asfalticos es importante en la construcción de

pavimento debido a que la consistencia para una temperatura específica va a

indicar el grado del material.

Dado que los materiales asfálticos pueden existir en estado líquido, sólido o semi-

sólido este rango dicta la necesidad de más de un método para determinar la

consistencia de los materiales asfalticos

b) Prueba de penetración

Es un ensayo usado para medir la consistencia del cemento asfaltico a temperaturas

medias de servicio. Usualmente se mide a 25 °C, considerada como la temperatura

media en servicio de la mezcla asfáltica.

Equipos para realizar el ensayo:

Se lleva a cabo en un equipo denominado

Penetròmetro, el cual tiene una aguja de penetración y puede moverse

verticalmente, la carga total aplicada debe ser 100,0 g.

Aguja de penetración. Largo (40-50) mm, diámetro (1,00 – 1,02) mm

Contenedor del objeto de ensayo

Baño de agua

Cronometro

INGENIERO : EDUARDO INJANTE LIMA 14

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Fig. Equipo de penetración

Procedimiento:

El ensayo consiste en colocar una muestra de asfalto en el contenedor de

penetración y llevarlo atemperar en un baño de agua a (25,0 ± 0,1) °C por

espacio de 90 min.

Se baja la aguja lentamente y se hace penetrar en la superficie de la muestra

durante un tiempo de 5 segundos.

Se realiza 3 mediciones en diferentes puntos sobre la superficie de la muestra.

La penetración se mide como la distancia en decimas de mm que la aguja

penetra el cemento asfaltico, durante un tiempo de 5 segundos.

Por ejemplo, si fue necesario penetrar 8 mm, la penetración del cemento asfaltico

es de 80.

INGENIERO : EDUARDO INJANTE LIMA 15

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

c) Prueba de viscosidad

Es una de las propiedades que más interesan desde el punto de vista ingenieril. Es la

resistencia que ofrece un fluido a la deformación, debido básicamente al rozamiento

interno de las moléculas. Cuanto más elevada sea la viscosidad, mucho más lento será

su movimiento.

Viscosidad absoluta del asfalto a 60 °C

La finalidad del ensayo de viscosidad es determinar el estado de fluidez de los

asfaltos a las temperaturas que se emplean durante su aplicación.

La prueba consiste en hacer pasar hacia arriba el asfalto dentro de un tubo capilar bajo

condiciones controladas de vacío y temperatura, el resultado se calcula de acuerdo al

tiempo que tarda en pasar el asfalto de un punto a otro dentro del tubo, este tiempo se

multiplica por una constante del equipo usado y la unidad que se maneja es el "poise" (

P ) que es una fuerza de 1gr/cm.s y de acuerdo con la viscosidad que presente se

clasifican los asfaltos.

1 Pa.s (1 N.s/m2) es equivalente a 10 P

Viscosímetro

Expresión de resultados:

Visc = K . T

K= factor de calibración seleccionado (P/s)

t = tiempo de flujo (s)

La viscosidad absoluta simula el comportamiento del asfalto en las tuberías de la planta

de producción de asfaltos.

INGENIERO : EDUARDO INJANTE LIMA 16

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Fig. Equipo para viscosidad

El tiempo es medido para un líquido que fluye por el capilar de un viscosímetro de vidrio

calibrado dentro de una exactitud reproducible bajo condiciones de temperatura muy

bien controladas en un baño diseñado para este método.

La viscosidad cinemática es el cálculo de la multiplicación del tiempo obtenido en el

análisis por la constante de calibración del viscosímetro.

La unidad de la viscosidad cinemática en el SI es m2/s, para uso práctico se usa

un submúltiplo (mm2/s).

La unidad en el cgs es 1 cm2/s y se llama stoke (símbolo St), se usa comúnmente

el centistoke (1 cst = 10-2 St) ques es 1 mm2

Procedimiento

Estabilice el baño a 135,00 °C ± 0,03 °C

Seleccione el viscosímetro según las condiciones del asfalto

Coloque el viscosímetro y estabilice térmicamente en el baño por 10 min.

Coloque la muestra de ensayo y atempere por 30 min.

Inicie el ensayo y mida el tiempo entre los dos meniscos.

INGENIERO : EDUARDO INJANTE LIMA 17

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

d) Prueba de peso específico de cementos asfalticos solidos

Este es un indicador de la calidad del cemento asfaltico, el peso específico es la relación

en peso para volúmenes iguales de betún y agua refinados ambos a la temperatura de

25º C. su determinación comprende una muestra de betún a la temperaturas y medio

ambiente

La determinación del peso específico de los sólidos de las partículas del suelo se hace

mediante la relación de partículas secas y el volumen que ellas desalojan.

EQUIPOS

Los equipos requeridos durante la realización del ensayo para la determinación del peso

específico del asfalto se encuentran condensados en la tabla.

Balanza

Base: Es un apoyo con las condiciones necesarias para poner la balanza sobre

este y a partir del cual se pueda suspender el lastre que tomara el peso

sumergido del asfalto.

Lastre: Sistema que consiste en una cuerda y un dispositivo metálico, que sirve

para adherir la esfera de asfalto y tomar el peso de la misma en el agua.

Recipientes: De plástico, con las condiciones necesarias para ser usado para

sumergir las esferas de asfalto sin someterlas a la resequedad.

PROCEDIMIENTO

En primer lugar, antes de la realización del ensayo se moldearon tres esferas

con cemento asfaltico, para luego sumergirlas en agua.

Enseguida se tomó la primera esfera y se pesó en el aire, ósea sobre la balanza,

se hizo la lectura y se retiró

A continuación, se preparó un vaso de precipitado llenándolo de agua, se adhirió

la esfera de asfalto al dispositivo suspendido en el lastre, para luego ingresarlo

dentro del agua en el vaso, se tomó el peso y se retiró la esfera.

Enseguida se tomaron las dos esferas restantes y se siguió el mismo

procedimiento para obtener su peso en el aire y sumergido. Se anotaron los

datos y se dio por finalizado el ensayo.

INGENIERO : EDUARDO INJANTE LIMA 18

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

e) Prueba de flotación

Objetivo: Determinar la consistencia de los ligantes semi-líquidos.

Finalidad: El ensayo de flotación caracteriza el comportamiento de flujo ó consistencia

de ciertos materiales bituminosos. Este método de ensayo es útil para determinar la

consistencia del bitumen como un elemento para establecer la uniformidad de ciertos

embarques o fuentes de abastecimiento.

EQUIPOS

Flotador. Deberá estar confeccionado de aluminio o aleación de aluminio y estar

de acuerdo con los siguientes requerimientos:

min normal máx

Peso del flotador (g) 37.70 37.90 38.10

Altura total (mm) 34 35 36

Altura del borde sobre la parte inferior del reborde (mm) 26.5 27 27.5

Espesor del reborde (mm) 1.3 1.4 1.5

Diámetro de la abertura (mm) 11 11.1 11.2

Cuello (reborde). Estará confeccionado de latón de acuerdo a los siguientes

requerimientos:

min normal máx.

Peso del collar (g) 9.60 9.80 10

Altura total (mm) 22.30 22.50 22.70

Diámetro interior (fondo) (mm) 12.72 12.82 12.92

Diámetro interior (superior) (mm) 9.65 9.70 9.75

Calibración de la unión. La unión del flotador con el collar, con el collar lleno de

agua con el fondo y con un peso total de 53,2 g deberá flotar sobre agua con el

borde a: 8,5 ± 1,5 mm sobre la superficie del agua. Este ajuste del peso total de

la unión es solo con el propósito de calibrar la profundidad de inmersión en el

baño de ensayo.

Termómetro. Un termómetro ASTM de Bajo punto de Ablandamiento graduado

tanto en grados Celsius o Fahrenheit como se especifica, y con un rango de –2

a+80°C conforme a los requerimientos para termómetros 15C tal como

prescriben las Especificaciones del ASTM E 1.

INGENIERO : EDUARDO INJANTE LIMA 19

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Baño de Agua. Un baño de agua con un diámetro interno mínimo de 185 mm y

conteniendo agua al menos en una profundidad 185 mm, ó un baño rectangular

con dimensiones mínimas de 150 mm de ancho por 300 mm de longitud y

conteniendo agua al menos en 110 mm de su profundidad, la altura de la

superficie del contenedor por encima del agua será por lo menos de 40 mm. El

baño será calentado por medio de gas, electricidad ú otros medios adecuados.

Un parante u otro apoyo adecuado será capaz de sostener el termómetro en la

posición adecuada en el baño durante el ensayo.

Baño de Agua. - a 5°C Un baño de agua de dimensiones adecuadas mantenido

a temperatura de 5,0 ± 1,0°C, el cual podrá estar acondicionado por medio de

hielo fundido (derretido).

Plato de Latón para vertido. - Un plato de latón pulido aproximadamente de 75

por 50 mm el cual ha debido ser tratado para prevenir que el material bituminoso

se adhiera a él. Un tratamiento adecuado es cubrir el plato antes de su uso con

una capa delgada de una mezcla de glicerina y dextrin, talco ó kaolin (arcilla

china). Otros platos ó cubrimientos ó ambos pueden ser empleados, siempre y

cuando se haya probado que se obtienen resultados similares.

PROCEDIMIENTO

1) Precauciones previas, Se debe tener cuidado de asegurarse que el collar encaje

firmemente dentro del flotador y ver que no hay películas de agua entre el collar

y el flotador durante el ensayo.

2) Colocar el collar de latón con el extremo mas estrecho sobre el plato de latón

recubierto.

3) Luego viértase la muestra dentro del collar en cualquier forma conveniente hasta

ligeramente más que el nivel del borde.

4) Asfaltos Emulsionados. Ensayar el residuo de destilación de acuerdo a la

sección 96.1 del ensayo de flotación ASTM D 244. Las temperaturas de vertido

para los residuos de emulsión de alta flotación pueden ser críticos. Si una

muestra de residuo de alta flotación falla o aparenta haber sido vertida a una

temperatura más fría que la especificada; la temperatura de vertido especificada

será confirmada en una muestra de referencia mediante un instrumento y sonda

de termocupla de 30. Colocar la sonda de la termocupla en el centro superior del

collar desde la parte superior. Registrar la máxima temperatura medida mientras

que el residuo está siendo vertido en el collar. Llenar el collar más del nivel del

tope, y rápidamente retire la termocupla.

5) Las muestras, cuya lectura de temperatura mínima de 218ºC, no fue obtenida no

se ensayarán por flotación.

6) Asfalto y Productos Asfálticos. Enfríe los asfaltos y los productos asfálticos a

temperatura ambiente durante 15 a 60 min, luego colóquelos durante 5 min en

el baño de agua a 5°C. Después limpie el material excedente que se encuentra

adherido al reborde del collar por medio de una espátula o de un cuchillo de

acero que haya sido ligeramente calentado. Luego coloque el collar y el plato en

un baño de agua a 5°C y manténgalo en el baño por no menos de 15 min y no

más de 30 min.

7) Productos alquitranados. Sumerja inmediatamente los productos alquitranados

por 5 min en el baño de agua a 5°C, luego de lo cual elimine el material

INGENIERO : EDUARDO INJANTE LIMA 20

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

excedente del borde del collar por medio de una espátula o cuchillo de acero

ligeramente calentado. Luego coloque el collar y el plato con el baño de agua a

5°C y manténgalo allí por no menos de 15 min y no más de 30 min.

8) Caliente el agua en el baño de ensayo a la temperatura al cual se realiza el

ensayo. Esta temperatura deberá ser mantenida cuidadosamente sin cambios

variables, no deberá permitirse a través de todo el ensayo que la temperatura

varíe más de 0.5°C de la temperatura especificada. Dicha temperatura deberá

ser determinada mediante la inmersión del termómetro con el fondo del bulbo a

una profundidad de 40 ± 2 mm bajo la superficie del agua.

9) Luego que el material a ser ensayado ha sido mantenido en el baño de agua a

5°C por no menos de 15 y no más de 30 min traslade el collar con su contenido

del plato e introdúzcalo dentro del flotador de aluminio. Sumerja completamente

la unión por un minuto en el baño de agua a 5°C. Luego elimine el agua que se

encuentra dentro del flotador e inmediatamente ponga a circular la unión en el

baño de ensayo. Se permitirá el ladeo de la unión pero no debe impartírsele un

impulso rotatorio intencionalmente. Mientras la pasta del material se entibia y

fluidifica éste es forzado hacia fuera del collar hasta que el agua logra penetrar

dentro del platillo obligándolo a hundirse.

10) El tiempo, en segundos, entre la colocación del aparato en el agua y la impulsión

del agua a través del material se determinará por medio de un cronometro y

podrá ser tomado como una medida de la consistencia del material que es

examinado.

Esquema del Aparato

INGENIERO : EDUARDO INJANTE LIMA 21

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

f) Prueba de ductilidad

Método de ensayo para determinar la ductilidad de los materiales asfálticos, de

consistencia sólida y semisólida.

FINALIDAD Y ALCANCE

Consiste en someter una probeta del material asfáltico a un ensayo de tracción, en

condiciones determinadas de velocidad y temperatura, en un baño de agua de igual

densidad, siendo la ductilidad la distancia máxima en cm, que se estira la probeta hasta

el instante de la rotura.

EQUIPOS

- Molde – El molde debe ser similar a lo mostrado en la figura 1. El Molde debe

ser hecho de bronce, los extremos b y b’ son conocidos como sujetadores, y las

partes a y a’ como lados del molde. Las dimensiones del molde ensamblado

serán como lo muestra la figura 1 con las variaciones permisibles indicadas.

- Placa. - Para el Ilenado de los moldes, se dispondrá de una placa de bronce

plana, provista de un tornillo lateral de sujeción y con la forma y dimensiones que

se detallan en la Figura 1.

- Baño de agua. - Un baño de agua que pueda mantener la temperatura de ensayo

con una variación máxima de 0, 1º C. Su volumen no será inferior a 10 litros y

estará equipado con una placa perforada para la colocación de los especímenes,

situada a una distancia mínima de 50 mm del fondo y 100 mm de la superficie.

- Ductilómetro. El aparato se denomina ductilómetro y en esencia, consta de un

tanque de agua en el que se sumergen los especímenes, provisto de un

mecanismo de arrastre que no produzca vibraciones, capaz de separar a la

velocidad especificada un extremo de la probeta del otro, que permanece fijo. La

tolerancia máxima admitida en la velocidad especificada será del 5%.

- Termómetro – Un termómetro que tenga un rango como lo mostrado abajo y

conforme a los requisitos prescritos en la Especificación E1

Molde y placa para ductilómetro

INGENIERO : EDUARDO INJANTE LIMA 22

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

PROCEDIMIENTO

Ensamble el molde en la placa de bronce. Cubra completamente la

superficie de la plancha y superficies interiores de los lados a y a’, Figura

1, del molde con una capa delgada de una mezcla de glicerina y dextrin,

talco o caolín (arcilla de loza) para impedir que el material bajo la prueba

se adhiera. La plancha en la que se pondrá el molde será absolutamente

llana y nivelado para que la superficie del fondo del molde este en

contacto. Calentar cuidadosamente la muestra previniendo el

sobrecalentamiento local hasta que se haya puesto suficientemente

fluido para verter. Colar la muestra derretida a través de un tamiz de 300

μm conforme a lo especificado en E11. Después de un agitado continuo,

vacíe dentro del molde. Llenando el molde, tenga cuidado de no

desarreglar las partes y por lo tanto no deformar el bloque. En el llenado,

vierta el material en un ligero torrente atrás y delante de extremo a

extremo del molde hasta rebalsar el molde. Dejar el molde, conteniendo

el material a una temperatura ambiente por un periodo entre 30 a 40

minutos y luego ponerlo en el baño de agua manteniéndolo a una

temperatura de prueba especificada por 30 minutos; entonces eliminar el

exceso de bitumen con un emparejador o espátula justo al ras del molde.

Manteniendo el espécimen a temperatura normal – Colocar la plancha de

bronce y el molde, con el espécimen, en el baño de agua y mantener a

temperatura especificada por un periodo de 85 a 95 minutos. Luego quite

la briqueta de la plancha, separe los trozos laterales, e inmediatamente

ensaye la briqueta.

g) Prueba de punto de llama

El ensayo más usado para medir el punto de inflamación del cemento asfáltico es el de

"vaso abierto Cleveland" (COC), que consiste en llenar un vaso de bronce con un

determinado volumen de asfalto, y calentarlo con un aumento de temperatura

normalizado. Se pasa una pequeña llama sobre la superficie del asfalto a intervalos de

tiempo estipulados. El punto de inflamación es la temperatura a la cual se han

desprendido suficientes volátiles como para provocar una inflamación instantánea.

EQUIPO UTILIZADO

- Consiste en una copa de ensayo, una placa de calentamiento, un aplicador de

la llama, un calentador y apoyos.

- Copa de ensayo de bronce. La copa puede estar equipada con un mango.

INGENIERO : EDUARDO INJANTE LIMA 23

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Placa de calentamiento de bronce, fierro fundido, fierro forjado o una placa

de acero con un hueco central circundando por un área de depresión plana

y una plancha de cartón de asbesto dura, que cubra la placa de metal

excepto el área sobre el plano de depresión en la cual la copa de ensayo se

apoya. Sin embargo, ésta puede ser cuadrada en vez de circular y el metal

de la placa puede tener extensiones adecuadas para apoyar el aparato de

la llama de prueba y el apoyo del termómetro.

El cabezal metálico debe apoyarse sobre la placa de modo que se extienda

ligeramente y por encima de un orificio pequeño y apropiado en el cartón de

asbesto.

Apoyo del termómetro. Cualquier aparato conveniente puede ser usado

para que mantenga el termómetro en la posición especificada durante el

ensayo y permita quitarlo con facilidad de la copa una vez terminado el

ensayo.

Apoyo de la placa de calentamiento. Cualquier apoyo conveniente que

mantenga la placa caliente, estable y nivelada.

PROCEDIMIENTO

• Llene la copa a una temperatura conveniente, no excediendo 100°C por encima

de lo esperado para el Punto de Ablandamiento; de esa manera la parte superior

del menisco está en la línea de llenado.

• Encender el mechero de ensayo y ajustar el tamaño de la llama a un diámetro

de 4,0 mm por comparación con el tamaño del cabezal.

• Aplique calor inicialmente de modo que la temperatura de la muestra suba a una

velocidad entre 14 y 17°C por minuto.

• Cuando la temperatura de la muestra se aproxime a los 55°C por debajo del

Punto de Inflamación esperado, disminuya el calor de modo que la velocidad de

la temperatura para 28°C antes del Punto de Inflamación, sea de 5 a6°C por min.

INGENIERO : EDUARDO INJANTE LIMA 24

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

• El tiempo consumido en pasar la llama a través de la copa será cercano a 1 seg.

Durante los últimos 17°C, suba la temperatura previa al Punto de Inflamación.

• Evite alteraciones del vapor en la copa de ensayo poniendo atención en

movimientos descuidados o en aires suaves cercanos a la copa.

• Continúe aplicando la llama a intervalos de 2°C hasta que el material se inflame

y continúe quemándose como mínimo 5 seg. Informe la temperatura de este

punto como el Punto de Combustión del material.

h) Prueba de destilación de asfalto

El ensayo de destilación de asfaltos líquidos proporciona un método que permite separar

el cemento asfáltico de los componentes volátiles y de esta forma obtener información

de su comportamiento. El residuo de la destilación es un resultado que no está ligado

necesariamente a las características del asfalto básico utilizado en la obtención del

producto, ni al residuo que pueda quedar después de aplicado en la obra el asfalto

líquido.

El ensayo se hace destilando una muestra de 200 cm3 de material en un matraz, a una

velocidad determinada y midiendo los volúmenes de destilación obtenidos a las

temperaturas que se especifiquen. El residuo que queda después de haber alcanzado

una temperatura de 360 º C (680º F), se puede caracterizar empleando métodos

apropiados.

EQUIPOS Y MATERIALES

Asfalto liquido suficiente para tomar muestra de 200 cm3.

Matraz de destilación con tubo de desprendimiento lateral de 500 cm3.

Refrigerante recto o dispositivo de condensación con camisa de vidrio de 200 a

300 mm. De largo.

Alargadera acondicionada de paredes gruesas (1 mm) y borde reforzado, que

tenga un ángulo de unos 105º y un diámetro, en la parte más ancha, de unos 18

mm. y en la parte más estrecha no menor de 5 mm. La superficie inferior de la

alargadera debe tener curvatura suave y punta biselada con ángulo de 45 ± 5º.

Colectores o probetas de vidrio graduadas de diámetro uniforma, que debe tener

una base de vidrio moldeado con pico. La altura total debe estar entre 250 y 260

mm. La graduación de las probetas es en cm3 con error máximo de 1 cm en

cualquier punto de la escala y su capacidad debe ser de 100 cm3.

Estufa eléctrica.

INGENIERO : EDUARDO INJANTE LIMA 25

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Recipiente para el residuo, puede ser probeta.

Termómetro (+400º C).

PROCEDIMIENTO

Hacer el montaje del equipo

Pesar 200 gr. de la muestra en el matraz (dado que en el matraz con el que se

cuenta no se puede hacer correctamente la lectura)

Colocar el matraz en el matraz en la estufa y aplicar calor, regulándolo de tal

forma que la primera gota de destilado caiga desde el extremo del tubo de

desprendimiento del matraz, entre cinco y quince minutos después de comenzar

a calentar.

Utilizar probeta para recoger el producto destilado y registrar los volúmenes

destilados con aproximación con aproximación a 0.5 cm3, a las temperaturas de

190º C, 225º C, 260º C, 316º C Y 360º C.

GRÁFICO DE FRACCIONES DESTILADAS

Fracción destilada % .

120

100

80

60 Series1

40

20

0

150 250 350 450

Temperatura Corregida (º C)

i) Prueba de solubilidad de betunes

El ensayo de solubilidad determina el contenido en betún del betún asfáltico. La porción

de betún asfáltico soluble en sulfuro de carbono está constituida por los elementos

aglomerantes activos. La mayor parte de los betunes asfálticos se disuelven en igual

proporción en sulfuro de carbono y en tetracloruro de carbono. Como el tetracloruro de

carbono no es inflamable, es el disolvente preferido en la mayor parte de los casos.

Determinar el grado de solubilidad en tricloroetileno de materiales asfálticos que tengan

poco material mineral o que carezcan de él.

EQUIPOS

· Estufa que pueda mantener la temperatura de 110 ± 5 ºC.

· Balanza Analítica, Clase A de acuerdo a la especificación AASHTO M 231

INGENIERO : EDUARDO INJANTE LIMA 26

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

MATERIALES

El conjunto del aparato filtrante, ilustrado en la Figura 1, tiene las siguientes partes

componentes:

- Crisol Gooch vidriado interior y exteriormente con excepción de la parte

inferior de la superficie externa. Sus dimensiones aproximadas deberán

ser: diámetro de 44 mm en la boca superior, ahusado hasta un diámetro

de 36 mm en el fondo y profundidad de 24 a 28 mm.

- Almohadillas de fibra de vidrio de 3,2 cm2.

- Frasco de vidrio, de pared gruesa con tubo lateral, de 250 mL o 500 mL

de capacidad. · Tubo filtrante de 40 a 42 mm de diámetro interior.

- Adaptador de caucho para el tubo, para mantener el crisol sobre el tubo

filtrante. Nota 1. Pueden emplearse otros dispositivos que permitan,

filtración en vacío utilizando el crisol GOOCH.

Aparato filtrante

PROCEDIMIENTO

• Preparación del Crisol Colocar el crisol gooch más una capa del filtro de fibra de

vidrio en un horno a 110 ± 5 ºC por 15 min. Dejar que enfríe en un desecador y

luego determine el peso lo más próximo a 1mg. Designar este peso como “A”.

Guardar en el desecador hasta que esté listo para su uso.

• Vea las precauciones de seguridad en la Nota 2. Transfiera aproximadamente 2

g de la muestra a un frasco Erlenmeyer de 125 mL, tarado o a otro recipiente

adecuado. Dejar que la muestra se enfríe a temperatura ambiente y luego

determine la masa lo más cercano a 1 mg. Designe este peso como “B”. Añadir

100 mL de tricloroetileno al recipiente en porciones pequeñas con agitación

continua hasta desaparecer todos los grumos y disolver las muestras adheridas

al recipiente. Tapar el frasco o de lo contrario cubra el recipiente y coloque aparte

por lo menos 15 min (ver sección).

• Colocar el crisol gooch previamente preparado y pesado en el tubo de filtración.

Mojar el filtro de fibra de vidrio con porciones pequeñas de tricloroetileno y

decantar la solución a través del filtro de fibra de vidrio del crisol gooch con o sin

succión como sea necesario. Cuando el material insoluble es apreciable

conservar en el recipiente tanto como sea posible hasta que la solución haya

drenado a través del filtro. Lavar el recipiente con una cantidad pequeña de

solvente, utilizando un chorro de solvente desde una botella de lavado, transferir

INGENIERO : EDUARDO INJANTE LIMA 27

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

todo el material insoluble al crisol. Utilice una “varilla” si es necesario para

remover cualquier material insoluble adherido al recipiente. Enjuague la “varilla”

y el recipiente completamente. Lavar el material insoluble en el crisol con

solvente hasta que lo filtrado sea substancialmente incoloro, entonces aplicar

succión fuerte para remover el solvente sobrante.

j) Durabilidad o resistencia al envejecimiento

El envejecimiento de las mezclas bituminosas es uno de los factores que más inciden

en el acotamiento de la vida útil de los pavimentos. Sus consecuencias incluyen tanto la

disminución de las condiciones de confort y seguridad como el perjuicio económico que

significa realizar tareas frecuentes de mantenimiento y rehabilitación.

El proceso de envejecimiento de los materiales asfálticos inicialmente se

consideró como un fenómeno de endurecimiento del material y fue evaluado con

los cambios observados en la ductilidad, disminución de la penetración y del

peso del asfalto. En la década de los años cuarenta los investigadores

identificaron los constituyentes de los asfaltos como la fracción de asfaltenos,

resinas, nafténicos y parafinas, y concluyeron, así mismo, que el envejecimiento

no se debe solamente al endurecimiento físico, sino también a procesos

oxidativos.

El envejecimiento de las mezclas asfálticas es un proceso complejo el cual

ocurre durante el mezclado de la planta, la construcción de la carretera y la vida

de servicio. En el mundo es ampliamente aceptado que el mecanismo de

funcionamiento del envejecimiento ocurre en dos etapas a saber: el

envejecimiento a corto y a largo plazo. La primera etapa del fenómeno se debe

a la pérdida de componentes volátiles mientras la mezcla está caliente y la

segunda se produce por las condiciones ambientales y los efectos del clima que

generan una oxidación progresiva durante el tiempo de servicio.

INGENIERO : EDUARDO INJANTE LIMA 28

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

k) Velocidad de curado

Conforme al tipo de solvente utilizado en la mezcla estos asfaltos pueden clasificarse

tres tipos dependiendo de la velocidad de curado del solvente.

• Asfalto cortado de curado rápido.

• Asfalto cortado de curado medio.

• Asfalto cortado de curado lento.

Todos los asfaltos cortados poseen una nomenclatura específica para cada tipo,

donde las letras van acompañadas de un número el cual indica su grado de

viscosidad.

Asfalto cortado de curado rápido.

Este tipo de asfalto cortado se designa con las letras RC, cuyo fluidificante es Bencina,

la cual permite un menor tiempo de evaporación, por su alto nivel de volatización.

A continuación, los principales asfaltos de curado rápido:

Asfalto cortado de curado medio.

Asfalto cortado cuyo fluidificante es Kerosene, el cual es un solvente menos volátil que

el solvente anterior. Estos asfaltos poseen como nomenclatura las letras MC.

Los asfaltos cortados de curado medio más utilizados son los de a continuación:

Asfaltos de curado medio.

INGENIERO : EDUARDO INJANTE LIMA 29

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

Asfalto cortado de curado lento.

Corresponden a asfaltos cortados cuyo fluidificante es aceite, por o que el grado de

volatización es mínimo. Estos ligantes se designan con las letras SC, seguidos por el

número correspondiente a la viscosidad cinemática que posee.

Los asfaltos de curado lento más utilizados fueron los SC – 70 y SC – 250, pero

actualmente la norma AASHTO ha discontinuado su uso debido al tiempo de quiebre

que requerían.

l) Resistencia a la acción del agua

Es la resistencia que los agregados de suelo tienen a desintegrarse o romperse frente

a la acción del agua y manipulación mecánica (laboreo).

Se debe considerar como factor importante el contenido de agua que hay en el suelo ya

que determina el grado en que las fuerzas mecánicas causan destrucción en la

estructura.

También existen relaciones entre estabilidad de los agregados y algunos constituyentes

del suelo:

- Contenido de arcilla: Si bien la arcilla favorece la estabilidad estructural, no

siempre su presencia asegura estabilidad; por ejemplo, la presencia de sodio en

el complejo de cambio.

- Contenido de materia orgánica.

- Óxidos de Fe y Al: pueden actuar solos o en combinación con materia orgánica.

Porosidad: Representa el porcentaje total de huecos que hay entre el material sólido

de un suelo. Es un parámetro importante porque de él depende el comportamiento del

suelo frente a las fases líquida y gaseosa, y por tanto vital para la actividad biológica

que pueda soportar.

INGENIERO : EDUARDO INJANTE LIMA 30

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

m) Medida de cantidad de agua y sedimentos

El contenido de agua y sedimentos de un gasóleo es el resultado de las prácticas de

almacenaje y manipulación del producto desde su producción hasta su utilización. La

contaminación por agua puede aparecer como resultado de la aspiración de aire

húmedo dentro de las instalaciones de almacenamiento (cuando la temperatura

desciende se produce la condensación de humedad). El agua puede contribuir al

bloqueo de filtros y causar corrosión en los componentes del sistema de inyección.

La formación de sedimentos y gomas en los combustibles sigue dos procesos paralelos

que se afectan mutuamente: la oxidación de productos y la condensación en insolubles.

En las fracciones ligeras es habitual mejorar la estabilidad inhibiendo la oxidación de

hidrocarburos, pero en los destilados medio este método no es eficaz por lo que se usan

dispersantes. Ello es debido al mayor contenido de heteroátomos y aromáticos

condensados que éstos presentan, lo que les confiere una gran inestabilidad, más

compleja que la mera oxidación de hidrocarburos.

4. Ensayos de asfaltos emulsificados

DEFINICION:

Las emulsiones asfálticas corresponden a un asfalto líquido cuyo fluidificante es el agua.

Estos dos líquidos inmiscibles conforman una mezcla en la cual uno de ellos se dispersa

en el otro, en forma de gotas diminutas, denominándose al primero fase dispersa

(Asfalto) y al segundo fase continua (Agua). Para lograr una estabilidad entre la fase

continua y dispersa es necesario incorporar un agente emulsificador, generalmente de

base jabonosa o solución alcalina.

Los agentes emulsificantes forman una película protectora alrededor de los glóbulos de

asfalto instituyéndoles una determinada polaridad en la superficie, lo que hace que estos

se repelan manteniendo estable la emulsión. Cuando la emulsión se pone en contacto

con los áridos, se produce un desequilibrio eléctrico que rompe la emulsión llevando las

partículas de asfalto a unirse a los áridos y el agua fluye o se evapora separándose de

la mezcla.

Existen agentes emulsificadores que permiten que este quiebre sea instantáneo y otros

más poderosos que retardan este fenómeno. Lo que implica que las emulsiones se

clasifiquen en:

Emulsiones asfálticas de quiebre rápido, RS.

Emulsiones asfálticas de quiebre medio, MS.

Emulsiones asfálticas de quiebre lento, SS.

Emulsiones asfálticas de quiebre rápido: Emulsiones designadas con las letras RS.

Poseen un porcentaje relativamente bajo de emulsificante y es menos estable, este tipo

INGENIERO : EDUARDO INJANTE LIMA 31

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

de ligante es la más adecuada para la construcción de tratamientos superficiales por su

facilidad de empleo y excelente adherencia a los áridos.

Emulsiones asfálticas de quiebre medio: Segundo tipo de emulsión. Son utilizadas

Principalmente para mezclas en frío ya sea esta en planta o en sitio.

Emulsiones asfálticas de quiebre lento: De igual modo que la emulsión anterior es

usada para mezclas en frío, además de utilizarse en estabilización de suelos, riegos de

liga en proporción 1:1 en agua, lechadas asfálticas y riegos negros.

Dado la existencia de áridos cargados eléctricamente, con polaridad positiva ó negativa,

se ha de necesitar emulsiones eléctricamente afines con los áridos. Esta característica

se la da el agente emulsificador, el cual puede cargar positiva o negativamente la

emulsión, las primeras llamadas emulsiones catiónicas las cuales son afines a áridos de

carga negativa (que son los más comunes en Chile), como son los de origen silíceo o

cuarzoso y las segundas llamadas emulsiones aniónicas que son afines con áridos de

carga positiva, como los de origen calizo.

Es la dispersión homogénea de pequeños glóbulos de cemento asfáltico cubiertos por

un emulsificante, dentro de una fase continua acuosa.

Su fabricación requiere dos tipos de energía.

- Una mecánica, aportada por un molino coloidal que fragmenta el asfalto en forma

de gotas esféricas.

- Una físico - química, que evita que los glóbulos se unan unos con otros, la cual

es aportada por el emulsificante, que disminuye la tensión interfacial entre el

asfalto y el agua y crea una carga eléctrica en la superficie de los glóbulos.

ESQUEMA DE PLANTA DE FABRICACION

INGENIERO : EDUARDO INJANTE LIMA 32

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

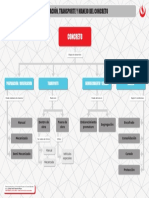

CLASIFICACIÓN DE LAS EMULSIONES ASFÁLTICAS

a) Por el tipo de emulsificante utilizado en su elaboración

b) Por su velocidad de rotura

Rotura: Es la separación irreversible del asfalto y del agua de la emulsión. En función

de la velocidad de rotura, es decir, de suma y oro menor facilidad para romper el

equilibrio de las emulsiones cuando se enfrentan con los agregados pétreos, se

subdividen en:

- De rotura rápida

- De rotura media

- De rotura lenta

La obtención de una u otra se logra en función del tipo y de la cantidad de emulsificante

empleado.

Beneficios de su aplicación

- En la mayoría de los casos se puede utilizar sin calentamiento alguno y no

requieren solventes de petróleo para su fluidificación

- Previenen la contaminación ambiental, porque las emisiones de productos

hidrocarbonados son nulas o muy pequeñas

- Tienen capacidad para envolver agregados pétreos húmedos.

- Se pueden formular para satisfacer múltiples requisitos de diseño y construcción.

- No se presentan riesgos de incendio durante su manejo y aplicación.

ENSAYOS DE CALIDAD EN CUANTO A SU FABRICACIÓN:

- pH

- Carga de partículas

- Contenido de agua

- Destilación

INGENIERO : EDUARDO INJANTE LIMA 33

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

- Estabilidad al almacenamiento

- Tamizado

Potencial de hidrógeno (pH):

Determina el grado de acidez o alcalinidad de la fase acuosa, indicando el tipo de

emulsión.

Ensayo de carga eléctrica de partículas:

Se realiza para identificar la

polaridad de los glóbulos de asfalto

de la emulsión, teniendo carga

eléctrica negativa las aniónicas y

positiva las catiónicas.

Se aplica una carga de 8

miliamperios y los glóbulos se

dirigen hacia el lado que presente

carga contraria a la del emulsificante

que ellos tienen.

Contenido de agua:

- Es un procedimiento rápido para conocer la

concentración del ligante en una emulsión

asfáltica.

- Se coloca en un matraz una determinada

cantidad de emulsión con un disolvente no

miscible con el agua, sometiéndola a

calentamiento.

- El agua y el disolvente se destilan

condensándose en un refrigerante, del cual

INGENIERO : EDUARDO INJANTE LIMA 34

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

caen a un colector graduado donde se puede leer la cantidad de agua que

contenía la emulsión.

Destilación:

- Permite obtener el contenido de agua y

disolventes que presenta la emulsión al

calentarla a 260°C.

- El residuo se recupera para realizar

sobre él pruebas de penetración,

ductilidad y solubilidad, para saber

cómo ha afectado al cemento asfáltico

el calentamiento.

Estabilidad en almacenamiento:

- Ayuda a conocer la homogeneidad que presenta la emulsión al ser almacenada

durante largo tiempo y consiste en dejar reposar durante 5 días el producto y

determinar la concentración de asfalto en él, en diferentes alturas del depósito.

Tamizado:

- Su finalidad es determinar si la

emulsión contiene grumos de asfalto

coagulado que puedan entorpecer el

funcionamiento de los distribuidores de

presión de los autos.

- La prueba se realiza determinando el

residuo que se retiene en el tamiz #20.

INGENIERO : EDUARDO INJANTE LIMA 35

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

ENSAYOS DE CALIDAD EN CUANTO A SU APLICACIÓN

- Viscosidad

- Demulsibilidad

- Mezcla con cemento

- Resistencia a la acción del agua (adhesividad)

Viscosidad:

- Mide la consistencia de la emulsión, dando

una idea de su manejabilidad y de su

comportamiento a las temperaturas utilizadas

durante la construcción

- Se determina el tiempo que tardan en salir del

viscosímetro 60 cm3 de emulsión a la

temperatura especificada

a) Demulsibilidad:

El ensayo de demulsibilidad da una indicación de la velocidad relativa a que los glóbulos

coloidales de asfalto de las emulsiones de rotura rápida y media se unirán entre sí (o la

emulsión romperá) cuando la emulsión se extienda en película delgada sobre el terreno

o los áridos. En el ensayo se mezcla con emulsión asfáltica una solución de cloruro

cálcico en agua, tamizando a continuación la mezcla para determinar la cantidad de

asfalto separada de la emulsión.

En el ensayo de las emulsiones de rotura rápida (RS) se emplea una solución muy débil

de cloruro cálcico; las especificaciones determinan la concentración de la solución y la

cantidad mínima de asfalto que debe quedar en el tamiz. En este tipo de emulsiones es

necesario un alto grado de demulsibilidad, ya que se espera de ellas que rompan casi

inmediatamente al contacto con los áridos a los que se aplican.

El ensayo de las emulsiones de rotura media (MS) exige el empleo de una solución de

cloruro cálcico más fuerte que la empleada en el ensayo de los tipos de rotura rápida.

En las aplicaciones en las que se especifica el tipo MS no se desea la rápida

coalescencia del asfalto, y las especificaciones demuestran normalmente, para estos

productos, un límite máximo de la demulsibilidad, así como la concentración de la

solución.

- Se aplica a las emulsiones catiónicas de rotura rápida para determinar su estabilidad

al enfrentarse con los agregados.

INGENIERO : EDUARDO INJANTE LIMA 36

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

b) Mezcla con cemento:

El ensayo de mezclado con cemento desempeña en las emulsiones asfálticas de rotura

lenta (SS) un papel análogo al del ensayo de demulsibilidad en los tipos de rotura rápida

o media. Los tipos SS se destinan al empleo con materiales finos y áridos con polvo, y

normalmente no son afectados por las soluciones de cloruro cálcico empleadas en el

ensayo de demulsibilidad.

En el ensayo de mezclado con cemento se mezcla una muestra de emulsión asfáltica

con cemento Portland de gran finura de molido, y la mezcla se hace pasar con la ayuda

del agua, a través de un tamiz número 14. Las especificaciones limitan usualmente la

cantidad de material que puede admitirse quede retenida en el tamiz.

- Tiene por objeto fijar una condición de mínima estabilidad para las emulsiones de

rotura lenta en mezclas con agregados que contengan una elevada proporción de

finos.

- Se diluye la emulsión al 55 % y se mezclan 100 cm3 de ella con 50 gramos de

cemento, determinando la cantidad de mezcla que no pasa el tamiz #14.

Recubrimiento del agregado y resistencia al desplazamiento.

- Sirve para determinar la capacidad de la emulsión para envolver el agregado,

para soportar el mezclado sin que se rompa la película formada y para resistir la

acción de lavado del agua después de completado el mezclado.

- Aunque la prueba se puede realizar con cualquier emulsión, solamente está

especificada para emulsiones de rotura media.

ASFALTOS EMULSIFICADOS MODIFICADOS:

Las ventajas de los asfaltos modificados son aplicables al ligante residual de las

emulsiones modificadas

La modificación se logra de

dos maneras:

- Añadiendo látex a la

fase acuosa y

empleando un

cemento asfáltico

convencional. Es una

dispersión de látex

en medio de la

emulsión.

- Elaborando la

emulsión con

betunes previamente

modificados con

polímeros. El grado

INGENIERO : EDUARDO INJANTE LIMA 37

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

de modificación es mayor que el obtenido con látex, a igualdad de contenido de

polímero.

Ensayos sobre emulsiones modificadas

- Son los mismos que para emulsiones convencionales, puesto que no debe haber

diferencias apreciables en las características, por el hecho de que el ligante esté

modificado.

- Las diferencias se presentan en el ensayo para obtener el residuo, el cual no se

puede obtener por destilación, sino por evaporación, puesto que el polímero

pudiera degradarse a las altas temperaturas alcanzadas durante el proceso de

destilación.

- El ensayo de solubilidad no se incluye, puesto que ciertos polímeros pueden

presentar problemas por no ser solubles o por la dificultad en conseguir la

solubilización.

Ensayos sobre emulsiones modificadas (cont.)

Como ensayos adicionales sobre el residuo se incorporan:

- Punto de ablandamiento, el cual permite conocer el comportamiento del ligante

a alta temperatura y comprobar la modificación del mismo.

- Ductilidad a 5°C, el cual permite conocer el comportamiento del ligante a baja

temperaturas.

- Recuperación elástica, el cual se incluye para medir la elasticidad del ligante

modificado.

INGENIERO : EDUARDO INJANTE LIMA 38

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

CONCLUSIONES

El filler tiene un papel fundamental en el comportamiento de las mezclas asfálticas

debido a que forma parte del esqueleto mineral y soporta las tensiones por rozamiento

interno o por contacto entre las partículas. Rellena los vacíos del esqueleto de

agregados gruesos y finos, por lo tanto impermeabiliza y densifica el esqueleto.

Sustituye parte del asfalto que de otra manera sería necesario para conseguir unos

vacíos en mezcla suficientemente bajos. Proporciona puntos de contacto entre

agregados de mayor tamaño y los encaja limitando sus movimientos, aumentando así

la estabilidad del conjunto. Facilita la compactación, actuando a modo de rodamiento

entre los agregados más gruesos.

Ambas mezclas, tanto las mezclas asfálticas en caliente como las mezclas con

emulsiones tibias, se encuentran dentro de los rangos de diseño establecidos por el

Ministerio de Transportes tomados de Institutos Internacionales de Transporte (Asphalt

Insitute, AEMA, ASTM)

Las mezclas con emulsiones asfálticas tibias resultan económicas a bajos volúmenes

de producción.

Un factor importante en la preparación de mezclas asfálticas es la seguridad en áreas

de alto peligro de fuego y para el personal, con el uso de las emulsiones asfálticas tibias

disminuyen los accidentes por quemaduras y otros ya que las temperaturas usadas en

la manipulación, preparación y colocación de las mezclas disminuyen además que la

emulsión no es un material inflamable como si lo es el cemento asfáltico.

Los diferentes ensayos realizados son necesarios para el vaciado del asfalto en la base

granular.

INGENIERO : EDUARDO INJANTE LIMA 39

“UNIVERSIDAD NACIONAL SAN LUIS GONZAGA DE ICA”

FACULTAD DE INGENIERIA CIVIL

RECOMENDACIONES

Un factor importante en la preparación de mezclas asfálticas es la seguridad en áreas

de alto peligro de fuego y para el personal, con el uso de las emulsiones asfálticas tibias

disminuyen los accidentes por quemaduras y otros ya que las temperaturas usadas en

la manipulación, preparación y colocación de las mezclas disminuyen además que la

emulsión no es un material inflamable como si lo es el cemento asfáltico.

Un factor importante en la preparación de mezclas asfálticas es la seguridad en áreas

de alto peligro de fuego y para el personal, con el uso de las emulsiones asfálticas tibias

disminuyen los accidentes por quemaduras y otros ya que las temperaturas usadas en

la manipulación, preparación y colocación de las mezclas disminuyen además que la