Documentos de Académico

Documentos de Profesional

Documentos de Cultura

2403 Jet Novolak HCR

2403 Jet Novolak HCR

Cargado por

James Oliver Jove HurtadoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

2403 Jet Novolak HCR

2403 Jet Novolak HCR

Cargado por

James Oliver Jove HurtadoCopyright:

Formatos disponibles

JET NOVOLAK HCR

Epoxi fenólico novolaca de alta resistencia química

DESCRIPCIÓN, VENTAJAS Y USOS

Jet Novolak HCR es un producto epóxico fenólico novolaca curado con aminas especiales,

diseñado principalmente para condiciones de alta resistencia química.

Alta resistencia al calor seco hasta 220ºC.

Alta resistencia a la abrasión.

Alta resistencia química a productos químicos agresivos (ácido sulfúrico 98%).

Usado en sistemas tank lining para alta resistencia química.

En estructuras y tuberías sometidas a productos químicos agresivos y alta abrasión.

En estructuras de Plantas EW-SX en la industria minera.

Para tanques de contención primaria y secundaria.

En estructuras sometidas a calor seco hasta 220ºC.

Para uso en la industria cementera.

En refinerías (ductos de gases, tuberías, estructuras, etc).

En la Industria Petroquímica (productos químicos, solventes, MTBE, ETBE, TAME, petróleo

crudo y sus derivados).

Para plantas de agua y tratamiento de agua de desecho.

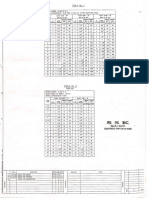

DATOS FÍSICOS

Acabado Semi Brillante En húmedo 98 ºC

Color (*), (**) Blanco, Verde cromo, Resistencia a la temperatura intermitente

Gris, Negro En seco 200 ºC - 250ºC

(*)Otros colores consultar con el Departamento Técnico En húmedo 150 ºC

(**) El producto puede sufrir cambio de color en contacto (ciclo seco / húmedo)

con luz UV y de productos químicos Tiempo de vida útil 3 horas a 21ºC

Componentes Dos Adhesión por tracción

Relación de Mezcla 4 de resina (parte A) ASTM D4541 1500 Psi

(en volumen) 1 de catalizador Resistencia al Impacto

(parte B) ASTM D2794 30 - 50 lb x pulg, directo

Curado Evaporación de Flexibilidad Mandril Cónico

solvente y reacción ASTM D522 8% - 10% elongación

química Dureza al Lápiz

Sólidos en volumen 80% ± 2% ASTM D3363 2H – 4H

Espesor película seca 6 – 10 mils por capa Dureza Péndulo Persoz

(150 – 250 micrones) ASTM D4366B 200 - 250 ciclos

Número de capas Depende del sistema Abrasión Taber a1000 ciclos, rueda CS-17,

Rendimiento teórico 14.9 m2/gal a 8 mils 1 Kg de peso

seco ASTM D4060 50 - 70 mg de pérdida

Disolvente JET ECOPOXY 90 Perfomance en Niebla Salina

Resistencia a la temperatura continúo ASTM B117-97 > 2000 Hrs.

En seco 220ºC

El rendimiento real depende de las condiciones de aplicación y del estado de la superficie.

Para mayores detalles de resistencia física y química consultar con el Departamento Técnico de QROMA.

PREPARACIÓN DE LA SUPERFICIE

Acero nuevo o con pintura antigua

Preparar con chorro abrasivo según SSPC-SP10, logrando un perfil de rugosidad mínimo de 2

mils (50 micrones).

Superficie de concreto nuevo

El concreto debe tener un curado mínimo de 28 días a 25ºC. Preparar según SSPC-SP13/NACE

6, o ICRI 310.2, CSP 3-6. Remover todo material extraño, agentes de curado, sales,

eflorescencia, mediante arenado o granallado (shotblasting), escarificado o con productos

químicos según ASTM D4260, verifique que el pH se encuentre entre 8 y 11 dejando secar

adecuadamente la superficie. Consultar por el sellador más adecuado.

Superficie de concreto antiguo

Considerar el procedimiento de preparación de superficie para concreto nuevo. Si está

contaminado con aceites, grasas, químicos, etc.; deben ser removidos según ASTM D4258.

Rev. Abril 2015

Pág. 1 de 2

La duración de la pintura depende del grado de preparación de superficie.

Para inmersión se acepta como mínimo un chorro abrasivo cercano al metal blanco según norma SSPC-SP10.

MÉTODO DE APLICACIÓN

Equipo airless

Similar a Graco Bulldog 30:1, boquilla 0.019” a 0.023” con filtro malla 60, presión 3000–

3500 psi.

Brocha

Resistentes a disolventes epóxicos, sólo para áreas pequeñas.

TIEMPOS SECADO a 21°C (ASTM D1640) CONDICIONES DE APLICACIÓN

Al tacto 0.5 –1 horas Temperatura Mínima Máxima

Al tacto duro 6 – 8 horas De la superficie 10°C 49°C

Repintado mínimo 1 hora Del ambiente 10°C 43°C

Repintado máximo Humedad Relativa 85%

10 días (servicios normales)

48 horas (Inmersión o exposición La temperatura de la superficie debe ser 3°C

química) mayor que el punto de rocío.

Curado mínimo 7 días para

inmersión

PROCEDIMIENTO DE APLICACIÓN

1. Verifique que se disponga de todos los componentes, además del disolvente recomendado.

2. Homogenice la pintura, agitando por separado cada uno de sus componentes.

3. Vierta la resina en un envase limpio y luego el catalizador.

4. Mezcle totalmente los dos componentes usando el agitador.

5. Para facilitar la aplicación, agregue un máximo de 1/8 de galón del disolvente JET ECOPOXY

90 por galón de pintura preparada y agite la mezcla otra vez.

6. Filtre la mezcla con una malla 30 y aplique adecuadamente.

7. Aplique la pintura preparada antes de sobrepasar su tiempo de vida útil.

8. Repintar dentro del “tiempo de repintado” recomendado.

IMPRIMANTES RECOMENDADOS ACABADOS RECOMENDADOS

No se recomienda, normalmente se No se recomienda, normalmente se

aplica directamente al sustrato. aplican las capas necesarias de acuerdo

al servicio que soportará.

DATOS DE ALMACENAMIENTO

Peso por galón: “Parte A” 6.8 ± 0.3 Kg.

“Parte B” 4.1 ± 0.3 Kg.

Punto de inflamación: “Parte A” 27ºC

“Parte B” 93ºC

Se garantiza buena estabilidad en almacenamiento hasta por 12 meses si se almacena bajo techo

a temperaturas entre 4°C a 30°C.

PRECAUCIONES DE SEGURIDAD

El uso o manipuleo inapropiado de este producto puede ser nocivo para la salud o causar

explosión.

No use este producto sin antes tomar todas las precauciones de seguridad. Estas deben incluir:

adecuada ventilación, iluminación a prueba de explosión, vestimentas adecuadas, lentes,

guantes, máscaras para vapores orgánicos.

Si usted necesita mayores detalles, consultar con el Departamento Técnico de QROMA.

Jet Novolak HCR Rev. Abril 2015

Pág. 2 de 2

También podría gustarte

- Sistema Eda-Libro Digital Patronaje 14-Infantil-Transformaciones ComplejasDocumento79 páginasSistema Eda-Libro Digital Patronaje 14-Infantil-Transformaciones ComplejasLucia Yaneth Rodriguez Perez100% (1)

- Jet 70mpDocumento2 páginasJet 70mpluisAún no hay calificaciones

- 2452 Jet 85MPDocumento2 páginas2452 Jet 85MPJulio Mamani100% (2)

- 1624 Jet 62 ZP Anticorrosivo - Hoja TecnicaDocumento2 páginas1624 Jet 62 ZP Anticorrosivo - Hoja TecnicaJulio MamaniAún no hay calificaciones

- Dosificación de mezclas para bloques de hormigón: Guia práctica para bloqueras artesanalesDe EverandDosificación de mezclas para bloques de hormigón: Guia práctica para bloqueras artesanalesAún no hay calificaciones

- Proceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2De EverandProceso Productivo para Fabricar Bloques de Hormigón: Bloqueras artesanales, #2Aún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCH0108De EverandPastas, morteros, adhesivos y hormigones. EOCH0108Aún no hay calificaciones

- Client EsDocumento1020 páginasClient EsRONNY LEON NUÑEZAún no hay calificaciones

- Jet Primer EpoxiDocumento2 páginasJet Primer EpoxiCesar Chana Sandoval100% (2)

- Pastas, morteros, adhesivos y hormigones. IEXD0409De EverandPastas, morteros, adhesivos y hormigones. IEXD0409Aún no hay calificaciones

- 1603 Durapox Anticorrosivo 913Documento2 páginas1603 Durapox Anticorrosivo 913Julio MamaniAún no hay calificaciones

- Control Semana 5 Extraccion Mina SubterraneaDocumento5 páginasControl Semana 5 Extraccion Mina SubterraneaJohan Acevedo50% (2)

- Jet Novolak Hi Temp: Epoxi Fenólico Novolaca para Altas TemperaturasDocumento2 páginasJet Novolak Hi Temp: Epoxi Fenólico Novolaca para Altas TemperaturasAlvaro Iparraguirre NavarroAún no hay calificaciones

- 1794 Jet Novolak PDFDocumento2 páginas1794 Jet Novolak PDFNicolas ArguelloAún no hay calificaciones

- 1903 Bituflex 980Documento2 páginas1903 Bituflex 980Alex Gerson Melgarejo ObregonAún no hay calificaciones

- Jet Tar Epoxy 780 PF PDFDocumento2 páginasJet Tar Epoxy 780 PF PDFDiana V. RosalesAún no hay calificaciones

- Jet Tar Epoxy 780 Pf.Documento2 páginasJet Tar Epoxy 780 Pf.elizabethAún no hay calificaciones

- Jet 70MP ZPDocumento2 páginasJet 70MP ZPAliciaLizbethCLAún no hay calificaciones

- 1615 Anticorrosivo Durapox RDocumento2 páginas1615 Anticorrosivo Durapox Rstalin vAún no hay calificaciones

- 1905 Coaltar C-200Documento2 páginas1905 Coaltar C-200abigail4m.4rodriguezAún no hay calificaciones

- 1922 Jet Bituflex 70pf. FICHA TECNICADocumento2 páginas1922 Jet Bituflex 70pf. FICHA TECNICASantiago Erazo TomapascaAún no hay calificaciones

- Coaltar C-200 PDFDocumento2 páginasCoaltar C-200 PDFAnonymous 1GK9Hxp5YKAún no hay calificaciones

- Jet Pox High ResistantDocumento2 páginasJet Pox High ResistantIsabel Cabudiva AcuñaAún no hay calificaciones

- Jet Pox 2000 PDFDocumento2 páginasJet Pox 2000 PDFmarielaalmendrasAún no hay calificaciones

- 2492 Jet 70MP Mio1Documento3 páginas2492 Jet 70MP Mio1Brayan TacoAún no hay calificaciones

- Jet Pox 2000-Ficha Tecnica 2 PDFDocumento2 páginasJet Pox 2000-Ficha Tecnica 2 PDFSONIAAún no hay calificaciones

- Jet Pox 2000-Ficha Tecnica 2 PDFDocumento2 páginasJet Pox 2000-Ficha Tecnica 2 PDFSONIAAún no hay calificaciones

- Jet Pox 2000-Ficha Tecnica 2 PDFDocumento2 páginasJet Pox 2000-Ficha Tecnica 2 PDFSONIAAún no hay calificaciones

- 1618 Jet Primer Epoxi PDFDocumento2 páginas1618 Jet Primer Epoxi PDFJulio MamaniAún no hay calificaciones

- 1825 Jet Pox SP 10002Documento2 páginas1825 Jet Pox SP 10002Brayan TacoAún no hay calificaciones

- 1818 Jet Pox High Resistant.Documento2 páginas1818 Jet Pox High Resistant.Percy Roger Ramos RamosAún no hay calificaciones

- Jet Pox High ResistantDocumento2 páginasJet Pox High Resistantjkarlos81Aún no hay calificaciones

- 1624 Jet 62 ZP Anticorrosivo2Documento2 páginas1624 Jet 62 ZP Anticorrosivo2victor catalánAún no hay calificaciones

- 2489 Jet Duramastic 22Documento3 páginas2489 Jet Duramastic 22Brayan TacoAún no hay calificaciones

- 1554 Jet Phen Epn PDFDocumento2 páginas1554 Jet Phen Epn PDFJulio MamaniAún no hay calificaciones

- Jet Duramastic 2Documento2 páginasJet Duramastic 2Antonio Pedro Ochoa EstradaAún no hay calificaciones

- 2 - Hojas Tecnicas JETDocumento4 páginas2 - Hojas Tecnicas JETJuan OrmacheaAún no hay calificaciones

- 2334 Jetshield2Documento2 páginas2334 Jetshield2Martin Vera PereyraAún no hay calificaciones

- Jethane 500 PDFDocumento2 páginasJethane 500 PDFKatty Elizabeth Mejia NarroAún no hay calificaciones

- 2748 Jet 70MP ZP2Documento2 páginas2748 Jet 70MP ZP2Brayan TacoAún no hay calificaciones

- 2491 Jet 85MP MioDocumento2 páginas2491 Jet 85MP MioAlvaro Iparraguirre NavarroAún no hay calificaciones

- 1794 Jet Novolak1Documento3 páginas1794 Jet Novolak1Brayan TacoAún no hay calificaciones

- Jet 62zp Mio Anticorrosivo-Ficha TecnicaDocumento2 páginasJet 62zp Mio Anticorrosivo-Ficha TecnicaEdwar Fabian Mamani ViamonteAún no hay calificaciones

- 2378 Jethane 650HSDocumento2 páginas2378 Jethane 650HSLuis Barrios ArandaAún no hay calificaciones

- 1765 Jet 70MPDocumento2 páginas1765 Jet 70MPedwinAún no hay calificaciones

- FFTT Pintura Epoxico Poliamida 72%Documento2 páginasFFTT Pintura Epoxico Poliamida 72%mauricioAún no hay calificaciones

- Jet 62ZP Mio Anticorrosivo PDFDocumento2 páginasJet 62ZP Mio Anticorrosivo PDFGianmarco Javier Revello JimenezAún no hay calificaciones

- Jet Pox High Resistant: Epóxico de Alta Resistencia QuímicaDocumento3 páginasJet Pox High Resistant: Epóxico de Alta Resistencia QuímicaErick JcAún no hay calificaciones

- Jet ShieldDocumento2 páginasJet ShieldjesusAún no hay calificaciones

- 2334 JetshieldDocumento2 páginas2334 JetshieldOswaldo Manuel Ramirez MarinAún no hay calificaciones

- 1765 Jet 70MPDocumento2 páginas1765 Jet 70MPJesus CondoriAún no hay calificaciones

- Jet Aquapoxy PrimerDocumento2 páginasJet Aquapoxy PrimerAlejandro 20Aún no hay calificaciones

- Durapox Esmalte 950Documento2 páginasDurapox Esmalte 950Jhonnatan Quispe FrancoAún no hay calificaciones

- Jethane 650HSDocumento2 páginasJethane 650HSJuan Carlos Contreras CherresAún no hay calificaciones

- 1624 Jet 62 ZP Anticorrosivo - Hoja TecnicaDocumento2 páginas1624 Jet 62 ZP Anticorrosivo - Hoja TecnicaNicolas ArguelloAún no hay calificaciones

- 1818 Jet Pox High Resistant8Documento3 páginas1818 Jet Pox High Resistant8Brayan TacoAún no hay calificaciones

- Jet Mastic 800Documento2 páginasJet Mastic 800Angel LR0% (1)

- Fichas Tecnicas y Certificado de Calidad PinturaDocumento7 páginasFichas Tecnicas y Certificado de Calidad PinturasugeyAún no hay calificaciones

- 1765 Jet 70MP1Documento2 páginas1765 Jet 70MP1Pedro Del Carpio LúcarAún no hay calificaciones

- 1825 Jet Pox SP 1000Documento2 páginas1825 Jet Pox SP 1000Gelber PactaAún no hay calificaciones

- 2452 Jet 85MP3Documento3 páginas2452 Jet 85MP3Brayan TacoAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0109De EverandPastas, morteros, adhesivos y hormigones. EOCB0109Aún no hay calificaciones

- 01 Secador de MolibdenoDocumento12 páginas01 Secador de MolibdenoJames Oliver Jove HurtadoAún no hay calificaciones

- LB - METSO - Pet INSPECCIÓN Y MANTENIMIENTO DE VÁLVULA DARDODocumento15 páginasLB - METSO - Pet INSPECCIÓN Y MANTENIMIENTO DE VÁLVULA DARDOJames Oliver Jove HurtadoAún no hay calificaciones

- Cports - HolofliteDocumento2 páginasCports - HolofliteJames Oliver Jove HurtadoAún no hay calificaciones

- 259 Pets - Mantenimiento de HolofliteDocumento34 páginas259 Pets - Mantenimiento de HolofliteJames Oliver Jove HurtadoAún no hay calificaciones

- TDS Medidor de Espesor HúmedoDocumento2 páginasTDS Medidor de Espesor HúmedobruarAún no hay calificaciones

- CICLONESDocumento90 páginasCICLONESJames Oliver Jove HurtadoAún no hay calificaciones

- Torque para Pernos de BridaDocumento1 páginaTorque para Pernos de BridaJames Oliver Jove HurtadoAún no hay calificaciones

- Catalogo ZK x7Documento14 páginasCatalogo ZK x7James Oliver Jove HurtadoAún no hay calificaciones

- Catalogo Zk-Kr200e PDFDocumento1 páginaCatalogo Zk-Kr200e PDFJames Oliver Jove HurtadoAún no hay calificaciones

- Catalogo - ZK Ma300 Id PDFDocumento3 páginasCatalogo - ZK Ma300 Id PDFJames Oliver Jove HurtadoAún no hay calificaciones

- CATALOGO - ZK iFACE800 ID PDFDocumento2 páginasCATALOGO - ZK iFACE800 ID PDFJames Oliver Jove HurtadoAún no hay calificaciones

- Catalogo - ZK Iclock700 Id PDFDocumento2 páginasCatalogo - ZK Iclock700 Id PDFJoel Abad PulacheAún no hay calificaciones

- Manual 2550Documento54 páginasManual 2550Car Alb Jose100% (1)

- Presentacion Ecopetrol E052Documento30 páginasPresentacion Ecopetrol E052mayra patricia candela espinelAún no hay calificaciones

- Aceros Dulce y SemidulceDocumento1 páginaAceros Dulce y SemidulceAlvarado León IvanAún no hay calificaciones

- Sica - Luncheria El DatoDocumento1 páginaSica - Luncheria El DatoYorkelis ChaconAún no hay calificaciones

- Organizador Grafico de La EmpresaDocumento1 páginaOrganizador Grafico de La EmpresaWilmer TelenchanaAún no hay calificaciones

- 04 Separador Titulo Corte de Obra Parte UnoDocumento47 páginas04 Separador Titulo Corte de Obra Parte UnoEDY CRISTIAN CONDORI LIMAAún no hay calificaciones

- Espacios RuralesDocumento2 páginasEspacios RuralesmdieguezAún no hay calificaciones

- 09 GuantesDocumento14 páginas09 GuantesDiana KarinaAún no hay calificaciones

- Estructuración iniciativa-Panadería-Lospatios.Documento17 páginasEstructuración iniciativa-Panadería-Lospatios.Heikki SanchezAún no hay calificaciones

- M García - El Comercio - 2001Documento8 páginasM García - El Comercio - 2001NICOLAS BUJAN CASTROAún no hay calificaciones

- Presentación de Negocios Moderna en Escala y Tonos GrisesDocumento70 páginasPresentación de Negocios Moderna en Escala y Tonos Grisesnancy rojasAún no hay calificaciones

- BERRIESDocumento2 páginasBERRIESMaria Fernanda Salazar SantiagoAún no hay calificaciones

- Dialux 1PDocumento36 páginasDialux 1PluisAún no hay calificaciones

- Grupo D - Actividad I - Evaluación Económica, Social y AmbietalDocumento87 páginasGrupo D - Actividad I - Evaluación Económica, Social y AmbietalAndrés Felipe Porras HernándezAún no hay calificaciones

- Cuadro Sinoptico Clasificacion de La EmpresaDocumento3 páginasCuadro Sinoptico Clasificacion de La EmpresaPABLO GUILLERMO DIAZ SUAREZAún no hay calificaciones

- Semana 10 Instrumento de EvaluaciónDocumento3 páginasSemana 10 Instrumento de EvaluaciónNICOLE CHARLENE FERNANDEZ CHACAAún no hay calificaciones

- Mapa de Red de Oleoductos - 2021-1Documento1 páginaMapa de Red de Oleoductos - 2021-1Carmen Ibeth Olivos PradaAún no hay calificaciones

- FORMATOnDAP - LapizDocumento2 páginasFORMATOnDAP - LapizErlin CordobaAún no hay calificaciones

- Analisis Economico A Nivel General SuizaDocumento33 páginasAnalisis Economico A Nivel General SuizaKlauss RichardAún no hay calificaciones

- Contabilidad - Basica TALLERDocumento14 páginasContabilidad - Basica TALLEREnrique LopezAún no hay calificaciones

- 2019-2 Inves Operativa Pregra Pract 01Documento2 páginas2019-2 Inves Operativa Pregra Pract 01fredy floresAún no hay calificaciones

- Cacao Su ExportacionDocumento53 páginasCacao Su ExportacionJuan Carlos VelasquezAún no hay calificaciones

- Taller 1 PIBDocumento2 páginasTaller 1 PIBbelisarioAún no hay calificaciones

- Mapa Conceptual Ambar Moock Adm de Empresas.Documento3 páginasMapa Conceptual Ambar Moock Adm de Empresas.Ambar MoockAún no hay calificaciones

- Trabajo Sesion 2 - Gestion de Bienes y ServiciosDocumento10 páginasTrabajo Sesion 2 - Gestion de Bienes y ServiciosIliana RamirezAún no hay calificaciones

- Simbolos Patrios Del Municipio de San AlbertoDocumento4 páginasSimbolos Patrios Del Municipio de San Albertodiocelina0% (1)

- C17 AzzortiDocumento260 páginasC17 AzzortiCONDORI CALLAMULLO YESSICAAún no hay calificaciones