Documentos de Académico

Documentos de Profesional

Documentos de Cultura

04 - Protocolo Operativo de Equipos Sometidos A Presion - HMQ

Cargado por

Servicios Generales HMQTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

04 - Protocolo Operativo de Equipos Sometidos A Presion - HMQ

Cargado por

Servicios Generales HMQCopyright:

Formatos disponibles

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 1 de 14

PROCEDIMIENTO DE

CONTROL Y MANEJO DE

EQUIPOS SOMETIDOS A

PRESIÓN

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 2 de 14

INDICE

INTRODUCCIÓN:.........................................................................................................................4

1. OBJETIVO:............................................................................................................................4

2. ALCANCE:.............................................................................................................................4

3. TERMINOLOGÍA:..................................................................................................................4

4. FLUJOGRAMA:......................................................................................................................6

5. ACTIVIDADES:......................................................................................................................6

5.1 Control de los equipos sometidos a presión..........................................................................6

5.2 Registro de los controles anuales..........................................................................................6

5.3 Condiciones que debe cumplir los equipos sometidos a presión con fuego.........................7

5.4 Condiciones que debe cumplir los equipos sometidos a presión sin fuego..........................7

5.5 Condiciones de seguridad con la que deben cumplir los equipos sometidos a presión.......8

5.6 Recipientes a presión sin fuego contarán como mínimo con los siguientes elementos de

seguridad:.....................................................................................................................................9

5.7 Condiciones de seguridad con la que deben cumplir las personas que manipulan equipos

sometidos a presión...................................................................................................................10

6. RESPONSABILIDADES:.....................................................................................................11

7. REGISTROS:.......................................................................................................................12

ANEXO I.....................................................................................................................................13

REGISTRÓ DE CONTROL DE CALDERA Y CALDERIN POR TURNO:.................................13

ANEXO II....................................................................................................................................15

REGISTRÓ DE CONTROL DE AUTOCLAVES Y COMPRESORES:.......................................15

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 3 de 14

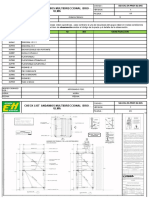

REVISIONES

N Fecha

Descripción de los cambios Autor

º vigencia

Lic. Strambach, Mauro

0 Versión original 25/07/2017

Se modifica responsabilidades, se

1 Higiene y Seguridad Laboral. 26/10/2020

agregan políticas de operación.

Se incluye a Servicios Generales

2 Higiene y Seguridad Laboral. 13/10/2021

dentro del procedimiento.

DOCUMENTOS DE REFERENCIA

Código Título del documento

Ley N° 19.587 Ley de Higiene y Seguridad Laboral

Ley N° 24.557 Ley de Riesgo de Trabajo y Decretos

Resolución N° 0362-HPDMVQ-2017. Procedimiento Operativo de Calderas.

Resolución N° 0237-HPDMVQ-2018. Procedimiento de Control de Gases Medicinales.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 4 de 14

INTRODUCCIÓN:

Se considera Equipo Sometido a Presión a todo aquel recipiente que contenga un fluido

sometido a una presión interna superior a la presión atmosférica.

Dada su peligrosidad debido al riesgo de explosión, los mismos requieren de distintas medidas de

protección con la finalidad de evitar contingencias no deseadas.

Para minimizar los riesgos de accidentes es fundamental el mantenimiento preventivo y la

realización de ensayos periódicos de control, estos dependerán de cada aparato y de la legislación

vigente.

La fabricación de estos equipos puede seguir diversas normas; (IRAM, ASME, ASTM y DIM). Es

importante en el momento de la adquisición de un equipo que el fabricante especifique la norma de

fabricación, así como los datos de diseño, presión de trabajo y controles de calidad realizados.

El Decreto Nº 351/79, correspondiente a la Ley Nº 19.587, establece las medidas preventivas a

tomar en el manejo de los aparatos sometidos a presión.

1. OBJETIVO:

Establecer los lineamientos necesarios para el control de los equipos sometidos a presión y el

manejo de los mismos dentro del nosocomio.

2. ALCANCE:

El presente documento establece los procedimientos operativos de las calderas, calderines,

autoclaves y compresores que se deben llevar a cabo en todo el nosocomio.

3. TERMINOLOGÍA:

HySL: Higiene y Seguridad Laboral.

Equipo sometido a presión: Se considera Equipo Sometido a Presión a todo aquel recipiente que

contenga un fluido sometido a una presión interna superior a la presión atmosférica.

Caldera: Aparato dotado de una fuente de calor donde se calienta o se hace hervir el agua y que

puede tener varias aplicaciones.

Aparatos a presión con fuego: En estos artefactos la presión del recipiente es producto del vapor

generado por el calentamiento de un fluido y el generador de calor es interno. Los más comunes son

las calderas.

Aparatos a presión sin fuego: Hay muchísima variedad de aparatos a presión sin fuego. Los más

comunes son:

Los recipientes a presión (con excepción de las calderas) para contener vapor, agua caliente,

gases o aire a presión obtenidos de una fuente externa o por la aplicación indirecta de calor.

Los recipientes sometidos a presión calentados con vapor, incluyendo a todo recipiente

hermético, vasijas o pailas abiertas que tengan una camisa, o doble pared con circulación o

acumulación de vapor, usados para cocinar, y/o destilar, y/o secar, y/o evaporar, y/o

tratamiento

Los tanques de agua sometidos a presión que puedan ser utilizados para calentar agua por

medio de vapor o serpentinas de vapor y los que se destinan para almacenar agua fría para

dispersarla mediante presión.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 5 de 14

Los tanques de aire sometidos a presión, o de aire comprimido que se emplean como tanques

primarios o secundarios en un ciclo ordinario de compresión de aire, o directamente por

compresores.

Recipientes para cloro líquido

Recipientes de gases comprimidos, licuados y disueltos

Cilindros para gases comprimidos, permanentes, licuados y disueltos.

Recipientes para líquidos refrigerantes.

Ensayos:

Prueba Hidráulica

Se llena el recipiente con agua y se aumenta la presión interna con una bomba manual. Se verifica

el funcionamiento correcto de las válvulas y la no existencia de fisuras y/o pérdidas.

Medición de Espesores

Se mide el espesor de las paredes mediante técnicas de ultra sonido para verificar su resistencia a

las condiciones de presión de trabajo.

Ensayos Especiales

De existir dudas acerca de las condiciones del recipiente se podrán solicitar ensayos de otro tipo

como gamma grafías, ensayos metalográficos, etc.

Compresor: Aparato que sirve para reducir a menor volumen un líquido o un gas por medio de la

presión.

Válvula: Es definida como un aparato mecánico con el cual se puede iniciar, detener o regular la

circulación de paso de líquidos o gases, mediante una pieza movible que abre, cierra u obstruye en

forma parcial o total a uno o más orificios o conductos.

Regulador: Un regulador de presión, es un dispositivo mecánico que permite disminuir la elevada

presión del gas en el cilindro, hasta la presión de trabajo escogida y mantenerla constante. Cada

regulador está diseñado para un rango de presiones determinado y para un tipo de gas especifico. Es

importante hacer la selección del equipo adecuado para cada aplicación.

El regulador consta de un diafragma que recibe la presión del gas por un lado y la acción de un resorte

ajustable por el otro. El movimiento del diafragma controla la apertura o cierre del orificio que entrega

el gas. La llave de control del diafragma se usa para mantener una presión de entrega escogida

constante, este valor debe estar dentro del rango de diseño del regulador. Una vez regulada la presión,

el diafragma actúa automáticamente, abriendo o cerrando el orificio de salida para mantener la presión

de servicio constante.

Manómetro: Indican la presión a través de un sencillo mecanismo de fuelle y relojería. Los

reguladores de presión normalmente cuentan con dos manómetros. Uno indica la presión de entrega

del gas que viene del cilindro, y el otro, la presión de salida (presión de trabajo), que se puede regular

con el tornillo o mariposa del regulador. Los manómetros tienen diferentes escalas de acuerdo al rango

de presión que se requiere medir. Normalmente las escalas vienen graduadas en psi.

Flujómetros (Flumiters): Son dispositivos especiales incorporados a un regulador, generalmente

calibrados para trabajar a una presión de 50 psig (gauge) y que indican el caudal de gas entregado. La

medición de flujo se obtiene por una bolita que flota en un tubo de sección variable, de manera que al

variar el flujo, la bolita se mueve en el tubo para indicar el paso de más o menos caudal de gas. Otro

principio de medición de flujo es a través de un orificio calibrado, el cual entrega más o menos gas

según la presión que recibe. En este caso la lectura de flujo se realiza por presión en un medidor de

flujo.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 6 de 14

Punto de Ignición: Se denomina punto de ignición, punto de inflamación o punto de incendio de una

materia combustible al conjunto de condiciones físicas (presión, temperatura, etc.) necesarias para que

la sustancia empiece a arder al acercar una fuente de calor (fuente de ignición) y se mantenga la llama

una vez retirada la fuente de calor externa.

Hidrocarburo: Los hidrocarburos son compuestos orgánicos formados únicamente por atomos de

carbono e hidrogeno. Son los compuestos básicos que estudia la química orgánica. Ejemplo: grasas,

aceites, alcoholes, etc.

Ignición Espontánea: La ignición espontánea es un tipo de combustión que ocurre por el auto-

calentamiento (aumento en temperatura debido a las reacciones internas exotérmicas), seguida por el

escape termal (un auto-calentamiento que acelera rápidamente a temperaturas altas) y

finalmente, autoignición.

Ficha de seguridad: Una ficha de datos de seguridad (FDS) (en inglés, Material safety data

sheet o MSDS) es un documento que indica las particularidades y propiedades de una determinada

sustancia para su uso más adecuado. El principal objetivo de esta hoja es proteger la integridad física

del operador durante la manipulación de la sustancia.

4. FLUJOGRAMA:

No aplica.

5. ACTIVIDADES:

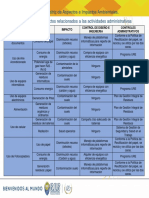

5.1 Control de los equipos sometidos a presión:

Sera responsabilidad de Higiene y Seguridad solicitar a Servicios Generales e Ingeniería Clínica

lleven a cabo la gestión para los controles anuales de todos los equipos sometidos a presión (calderas,

calderines, compresores, autoclaves) que se encuentren dentro del establecimiento. Teniendo en

cuenta la Ley de Higiene y Seguridad Laboral N° 19.587 y su Decreto 351/79, el cual establecen las

medidas preventivas a tomar en el manejo de los aparatos sometidos a presión, así como las

legislaciones provinciales establecen el tipo y periodicidad de los ensayos que realizamos sobre los

mismos. Entre ellos:

Prueba Hidráulica:

Se llena el recipiente con agua y se aumenta la presión interna con una bomba manual. Se verifica

el funcionamiento correcto de las válvulas y la no existencia de fisuras y/o pérdidas.

Medición de Espesores:

Se mide el espesor de las paredes mediante técnicas de ultra sonido para verificar su resistencia a

las condiciones de presión de trabajo.

Ensayos Especiales:

De existir dudas acerca de las condiciones del recipiente se podrán solicitar ensayos de otro tipo

como gammagrafías, ensayos metalográficos, etc.

La empresa o profesional que realice los controles de los equipos sometidos a presión, deberán

encontrarse habilitados por la secretaria de trabajo y el consejo profesional de ingenieros de la

provincia.

5.2 Condiciones que debe cumplir los equipos sometidos a presión con fuego:

Los generadores de vapor serán, conforme su tecnología, manuales o automáticos. Los

manuales serán atendidos en carácter permanente por un Foguista, y los automáticos, por

foguistas, pero en forma no exclusiva.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 7 de 14

Los Responsables de éstos generadores deberán llevar un registro de seguimiento, en el que

se asienten los controles efectuados, reparaciones solicitadas y/o realizadas, y toda

anormalidad detectada con su fecha correspondiente. El registro debe ser revisado

periódicamente por el Responsable de Mantenimiento o el Servicio de Ingeniería Clínica del

nosocomio, entregando mensualmente a Higiene y Seguridad Laboral del HPDMVQ los

respectivos registros firmados. (VER ANEXO I).

Los generadores de vapor se clasifican en tres categorías conforme su capacidad y presión de trabajo:

Los humotubulares de primera categoría no podrán instalarse en construcciones habitadas o

locales que tengan pisos superiores. Los techos donde se instalen serán de materiales livianos

y sin trabazón con paredes o techos de otros locales. La distancia a las paredes, medianeras y

línea de edificación de frente, así como también a tanques o depósitos, no podrá ser inferior a

diez (10) metros medidos desde la armadura exterior del generador. Cuando por razones de

fuerza mayor, la distancia deba reducirse, será como mínimo de tres (3) metros,

construyéndose entre la armadura del generador y las paredes un muro de defensa, calculado

y diseñado tomando en cuenta la máxima potencia en caso de una explosión. En este caso y

en el de que el techo no sea voladizo, se presentará ante la Autoridad de Aplicación una

memoria de cálculo firmada por profesional, habilitado.

Los generadores de segunda y tercera categoría pueden instalarse en todo taller, siempre que

no forme parte de casa habitada. Los hogares del generador se separarán como mínimo un (1)

metro de las paredes medianeras.

Los Responsables de éstos generadores deberán llevar un registro de seguimiento, en el que

se asienten los controles efectuados, reparaciones solicitadas y/o realizadas, y toda

anormalidad detectada con su fecha correspondiente. El registro debe ser revisado

periódicamente por el Responsable de Mantenimiento o el Servicio de Ingeniería Clínica del

nosocomio, entregado mensualmente a Higiene y Seguridad Laboral del HPDMVQ los

respectivos registros firmados. (VER ANEXO II).

5.3 Condiciones que debe cumplir los equipos sometidos a presión sin fuego

(Referencia Resolución N° 0237-HPDMVQ-2018 y sus modificatorias):

Serán diseñados de modo tal que resistan las presiones máximas a que se expondrán los

circuitos en operación

Para el dimensionamiento de estos equipos se tendrá en cuenta el desgaste de las envolturas y

tapas por corrosión, erosión o electrólisis.

- Llevarán placa de identificación donde figurará nombre del fabricante, número y año de

fabricación, presión máxima admisible de trabajo y diseño, presión de prueba, número de

serie, volumen en litros, norma constructiva.

- La instalación se efectuará a una distancia mínima de 0,60 mts de todo muro o pared

medianera, y de modo tal que no ponga en riesgo la integridad del personal por rotura o

explosión

En los tanques de aire a presión, o de aire comprimido o acumuladores de aire comprimido,

además de los dispositivos establecidos se adoptarán las siguientes precauciones:

- Estarán provistos de aberturas adecuadas para la inspección y limpieza interior.

- Cuando dos o más tanques de aire comprimido se alimenten por un solo equipo compresor,

la tubería que va al primer tanque estará provista de válvula de cierre con válvula de

seguridad entre el compresor y la válvula de cierre.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 8 de 14

- Los tanques de aire comprimido se limpiarán periódicamente cada 3 meses (para eliminar

aceite, carbón, etc.) y semanalmente (por las purgas y automáticos con válvulas para

eliminar la suciedad, la humedad y el aceite acumulado en el fondo).

- No se podrá utilizar como tanque de aire comprimido ningún recipiente que no haya sido

construido para tales fines.

5.4 Condiciones de seguridad con la que deben cumplir los equipos sometidos a

presión:

Válvulas de Seguridad

Se instalarán en lugares de libre acceso, que aseguren el correcto funcionamiento de las

mismas y la estabilidad mecánica de los equipos a proteger.

Cuando el fluido contenido sea inflamable, corrosivo, tóxico, etc., la válvula de seguridad

descargará a un ambiente aislado a presión atmosférica, que haga desaparecer el peligro. Las

cañerías de descarga nunca serán de diámetro menor al de la salida de la válvula.

En los sistemas continuos o contaminantes se contará con dos válvulas de seguridad,

pudiéndose colocar entre ellas una llave de tres vías, para inspeccionar la misma sin detener el

proceso.

Todas las válvulas de segundad se someterán a controles periódicos (conforme las normas al

respecto, las que también registran los establecimientos autorizados para realizarlos, que

incluyan la calibración).

Generadores de Vapor

Cada generador de vapor poseerá dos válvulas de seguridad independientes a resorte, o

formando un solo cuerpo, conectadas en forma directa con la cámara de vapor del aparato, y

reguladas para que la sección libre de cada una deba ser tal que, cualquiera fuera la actividad

del fuego, deje escapar el vapor en cantidad suficiente para que la presión en el interior del

generador no exceda del máximo fijado.

Toda chapa que esté en contacto con las llamas, debe tener la cara opuesta bañada por agua,

excepto los recalentadores de vapor, y las superficies de escasa extensión colocadas de modo

que no puedan enrojecerse nunca. En cada generador, el nivel de agua debe mantenerse a

una altura mínima de 0,08 mts sobre el punto más elevado de calefacción. Esta posición límite

deberá indicarse en una forma bien visible en los tubos de nivel.

Cada generador tendrá dos aparatos indicadores de nivel de agua en comunicación directa con

el interior, de funcionamiento independiente el uno del otro y colocados a la vista. Uno de los

indicadores será un tubo de cristal que pueda limpiarse o cambiarse fácilmente, con la

protección necesaria, buena visión de agua y evite la proyección de fragmentos de cristal en

caso de rotura. En los generadores verticales el tubo de cristal deberá completarse con otro

dispositivo que ofrezca a la vista la señal exacta del nivel de agua.

Todo generador de vapor deberá tener dos manómetros visibles, de 100 mm de diámetro

(mínimo) con escala que sea el doble de la presión de trabajo y una señal que indique el límite

máximo de presión a que pueda funcionar.

Cada generador tendrá dos sistemas de alimentación con entrada independiente, siendo cada

uno suficiente para proveer con exceso la cantidad de agua necesaria cuando el generador

esté a máxima potencia.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 9 de 14

Todo generador tendrá su válvula de vapor, y en el caso de que diversos generadores

alimenten un mismo colector, cada uno se independizará mediante una llave de vapor de cierre

hermético.

Cada generador poseerá válvula de retención de funcionamiento automático, en la cañería de

alimentación, cerca del generador, y en la misma cañería estará colocado un manómetro.

Para ser considerados automáticos, los generadores deberán contar además con los siguientes

dispositivos de seguridad: control automático de nivel de agua, doble indicación electrónica de

nivel con alarma de alta diferencia entre ambos, purgas continuas de domo superior y

discontinua de domo inferior, presóstato de corte por sobrepresión, detector de llama,

seguridad por alto y bajo nivel (electrodo de seguridad), sistema automático de prebarrido,

válvulas solenoides, etc. Los niveles de vidrio serán opcionales. Cuando un generador no

posea alguno de estos dispositivos, se reemplazarán por otros que ofrezcan un grado mayor de

seguridad.

5.5 Recipientes a presión sin fuego contarán como mínimo con los siguientes

elementos de seguridad:

Manómetro de escala graduada en kg/cm2, extendida como máximo hasta el doble de la

presión del trabajo, con una marca en dicha presión y conectado directamente con el circuito

sometido a presión.

Válvula de seguridad a resorte

Elemento de seguridad de corte automático que accione por sobrepresión en el equipo

generador de presión

Purga de fondo

Disco de ruptura, que proteja las válvulas de seguridad, cuando las características del sistema

lo justifiquen.

Cilindros para gases comprimidos

Se utilizarán únicamente cilindros habilitados.

El almacenamiento de tubos, cilindros, tambores y otros que contengan gases licuados y/o

permanentes a presión, se ajustará a lo siguiente:

- Su número se limitará a las necesidades y previsiones de su consumo, evitándose el

almacenamiento excesivo

- Se colocarán convenientemente, asegurándolos de golpes o caídas.

- No existirán en las proximidades sustancias inflamables o fuentes de calor.

- Quedarán protegidos del sol y de la humedad intensa y continua.

- Los locales serán de paredes resistentes al fuego cumpliendo lo dispuesto para sustancias

inflamables y explosivas

- Los locales se identificarán con carteles visibles que digan “Peligro de explosión”.

- Estarán provistos del correspondiente capuchón (IRAM 2586 y modificatoria)

- Se prohíbe el uso de sustancias grasas o aceites en los orificios de salida y en los

aditamentos de los cilindros que contengan oxígeno o gases oxidantes.

- Para el traslado, se dispondrá de carros con ruedas y trabas o cadenas que impidan la

caída o deslizamiento de los mismos

- En los cilindros de acetileno se prohíbe el uso de cobre en los elementos que puedan entrar

en contacto con el mismo.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 10 de 14

- En el caso de aleaciones de cobre-estaño o cobre-zinc, el contenido de cobre no será

mayor al 70 %. Asimismo, se mantendrán en posición vertical al menos 12 horas antes de

utilizar su contenido.

- Los cilindros vacíos se mantendrán separados de los cilindros llenos y ambos identificados

- Se almacenarán separados según los gases que contengan e identificados

- En el manipuleo, carga, descarga y transporte se tendrá especial cuidado de no golpearlos,

dejarlos caer o rodar.

5.6 Condiciones de seguridad con la que deben cumplir las personas que manipulan

equipos sometidos a presión

Calderas y calderines:

Solo podrán realizar tareas operativas aquellas personas que cuenten con el curso de

calderistas/foguistas “Atención y cuidados de calderas” Resolución S.E. N1 123/02 y Certificación de la

Subsecretaria de Trabajo de San Juan, Resolución Nº 044/02, tomando en consideración la

capacitación continua en la materia, y teniendo el carnet habilitante vigente respecto a las

Resoluciones/Legislación aplicable y vigente a la fecha referenciada ut supra.

Los calderistas deberán completar los registros del ANEXO I del presente procedimiento con

una frecuencia diaria. Será responsabilidad de Higiene y Seguridad Laboral almacenar estos registros.

Teniendo en cuenta que el equipo a operar es de alto riesgo es que el personal foguista deberá

tener determinadas características a saber.

Idoneidad profesional. El foguista debe ser un operario altamente calificado, con

conocimientos profundos del equipo que opera, debe conocer la totalidad de la instalación,

saber operarla, y repararla de ser necesario. Deberá estar interesado en su capacitación

permanente, ya sea por la observación directa de su equipo, como también, por artículos

técnicos que pueda conseguir sobre el tema.

Debe tener conciencia clara de ahorro energético, eliminando y controlando las pérdidas de

calor en el sistema, y logrando un manejo correcto de la caldera, evitando derroches de

combustibles por mala operación. Para ello, deberá conocer de manera exacta, el consumo de

combustible de su equipo, y detectar las desviaciones que puedan surgir, y elaborarlas

estrategias para solucionarlas.

Responsabilidad. El foguista debe velar por la operación segura de la caldera, evitando por todos

los medios regímenes de operación inseguros, que lleven a deteriorar el equipo, poniendo en

riesgo, vidas y bienes. Ante emergencias, debe actuar con seguridad, poniendo el equipo en

condiciones seguras, alejando las situaciones de peligro. Esto es fruto del conocimiento de la

operación de las Calderas, y del manejo atento del equipo, que, ante la aparición súbita de

condiciones inseguras, se actúa a tiempo, evitando consecuencias catastróficas, que

indudablemente, originaran, de actuarse equivocadamente, en daños muy grandes y graves

riesgos de vidas.

Meticulosidad. El operador de calderas, trabaja en una zona de riesgo, por lo tanto, debe seguir

las instrucciones del fabricante, al pie de la letra, debe aplicar los procedimientos en todas las

operaciones de la caldera, debe respetar rigurosamente el régimen de purga, estar atento, al

estado de todas las partes del sistema, desde la caldera, hasta los puntos de consumo. Debe ser

sumamente cuidadoso con la operación general del equipo, del estado de sus elementos de

seguridad, y de los indicadores de nivel, presión alarmas etc. También, llevar constancia de

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 11 de 14

consumos de combustible, régimen de purgas, análisis de aguas, fallas presentadas, reparaciones

efectuadas etc.

Capacidad de trabajo. Usualmente, en los procesos productivos, la operación de la caldera

comienza antes, y termina después del resto de las actividades. Es imprescindible, que el foguista

extienda su vigilancia durante todo el tiempo de operación de la caldera. No debe permitir, la

operación sin supervisión del equipo, aun cuando este sea completamente automático. La función

del foguista, no termina en la Sala de Calderas. Un foguista profesional, debe entregar el vapor que

produce su caldera, en buenas condiciones, en el lugar de consumo. Por lo tanto, debe velar por

todo el sistema de vapor de la instalación, el sistema de alimentación de combustible y el sistema

de retorno de condensados.

Las autoclaves de los diferentes servicios deberán ser sometidos a los siguientes controles:

1. Verificar nivel de agua del equipo (cada vez que se usa).

2. Controlar estado del burlete de sello de la tapa de la autoclave (semanalmente).

3. Vaciar el recipiente para la limpieza y retiro de residuos (mensualmente).

4. Establecer secuencias de cierre y encendido seguro.

5. Establecer secuencia de apagado y apertura segura.

6. Establecer registro de controles y limpieza del equipo.

7. Solicitar los mantenimientos correspondientes al Servicio de Ingeniería Clínica.

8. Solicitar abastecimiento de agua destilada a Servicios Generales.

Personal que maneja equipos sometidos a presión (gases comprimidos):

Todo personal del HPDMVQ realice practicas o maniobras con gases comprimidos o cualquier

equipo sometido a presión, deberá encontrarse debidamente capacitado y habilitado para tal fin;

debiendo presentar a Higiene y Seguridad Laboral del nosocomio, las certificaciones correspondientes.

En el caso de que el personal no se encuentra capacitado deberá solicitar por correo electrónico a

higieneyseguridadhmq@gmail.com las capacitaciones correspondientes.

6. RESPONSABILIDADES:

Servicios Generales e Ingeniería Clínica: Establecer las acciones necesarias, para el cumplimiento

del presente procedimiento. Llevar a cabo las gestiones correspondientes para el control anual de los

equipos sometidos a presión.

Higiene y Seguridad Laboral: Elaboración de medidas preventivas y control de cumplimiento del

presente procedimiento.

Calderistas: Responsables del cumplimiento del presente protocolo.

Servicios o Sectores que poseen equipos sometidos a presión: Responsables de cumplir con las

normas de higiene y seguridad en cuanto al control de los equipos sometidos a presión.

Personas que manejan equipos sometidos a presión dentro del HPDMVQ: Responsables en la

manipulación de los equipos, y cumplimiento del presente procedimiento.

Empresas de Mantenimiento: Responsable del mantenimiento y control de los equipos sometidos a

presión.

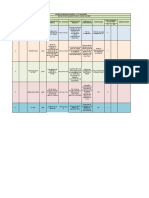

7. REGISTROS:

- RO DE CONTROL DE CALDERA Y CALDERÍN POR TURNO – ANEXO I

- RO DE CONTROL DE AUTOCLAVES Y COMPRESORES ANEXO II

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 12 de 14

ANEXO I

REGISTRO DE CONTROL DE CALDERA Y CALDERIN POR TURNO:

Nombre del calderista de turno: _____________________________________________

Fecha: ____/_____/_____ Horario del turno: Ingreso: ____:____ Egreso:____:_____

OPERACIONES FRECUENCIA – CONTROL

HORA OBSERVACIONES SI/NO OBSERVACIONES

Bombas de Agua

Control de arranque y parada

Verificación de pérdidas de agua

Control de temperatura de los

motores

Verificación del funcionamiento de

las válvulas de retención

Verificar que no existan ruidos de

rodamientos ni vibraciones en los

acoples del motor y bomba

Realizar purga del fondo de caldera.

Mínimo cada 3 hs.

Purga inicial a 2 kg/cm de presión

de vapor

Purga final media hora después de

haber parado la caldera con una

presión de 2 a 3 kg /cm

Controlador de Nivel

Control de pérdidas por junta o

válvulas de purga

Verificar el estado de los cables y

conexiones

Control del estado de válvula de

purga y que no existan perdidas

Nivel de Agua

Control del estado del vidrio

Constatar que no existan perdidas

Estado de los rubinetes o válvula de

purga

Purgar cajas de niveles

Instrumentación

Purgar la cañería

Control del color de la llama por la

mirilla del hogar

FRECUENCIA – CONTROL

OPERACIONES

HORA OBSERVACIONES SI/NO OBSERVACIONES

Combustión

Verificar largo de la llama

Presión de gas de entrada al

quemador

Temperatura de salida de gases por

la chimenea

Inspección visual del cono

refractario por la mirilla del hogar

Cuerpo de la caldera

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 13 de 14

Control de pérdidas en la juntas del

cuerpo de presión

Perdidas en tapas de caja de humo

frontal y posterior

Verificar el cierre de las tapas de

humo (falta de bulones)

Presión y temperatura

Control de corte de presión de

calderas (salcor caren y caldimet)

Temperatura térmicas de agua

caliente

Temperatura térmicas de

calefacción

Temperatura de retorno de

calefacción

Firma del Verificador:……………………………………..

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

PO HYSL 04

PROCEDIMIENTO DE CONTROL Y

Revisión Nº02

MANEJO DE EQUIPOS

SOMETIDO A PRESIÓN

Pág. 14 de 14

ANEXO II

REGISTRÓ DE CONTROL DE AUTOCLAVES Y COMPRESORES:

EQUIPOS SOMETIDOS A PRESIÓN

Firma y aclaración

Firma y aclaración del

FECHA CONTROL REALIZADO del PERSONAL

OPERARIO A CARGO

DEL SERVICIO

Cabe aclarar que la verificación del nivel de agua del equipo debe realizarse cada

vez que se usa el mismo por considerarse parte del procedimiento de trabajo seguro.

Elaborado por: Revisado por: Aprobado por:

Higiene y Seguridad Laboral Servicios Generales – Ingeniería Clínica

También podría gustarte

- SSOMA-PL-003-001 Plan de Gestión Ambiental 2021Documento9 páginasSSOMA-PL-003-001 Plan de Gestión Ambiental 2021Yuri Andre Delgado Palomino100% (1)

- Matriz de Identificación de Peligros y Evaluación de Riesgos Alto Ñuble SPA - (Hormigonado)Documento3 páginasMatriz de Identificación de Peligros y Evaluación de Riesgos Alto Ñuble SPA - (Hormigonado)carolina rodriguezAún no hay calificaciones

- Gsf-Ifo-sst-01 Informe Final Ascensores GSFDocumento29 páginasGsf-Ifo-sst-01 Informe Final Ascensores GSFJuan Carlos Alhuay OscoAún no hay calificaciones

- 03 Charla Riesgos y Medidas Preventivas de Los Accidentes Del Transito - Manejo DefensivoDocumento1 página03 Charla Riesgos y Medidas Preventivas de Los Accidentes Del Transito - Manejo Defensivoalvere0% (1)

- Em 3Documento9 páginasEm 3JhonelAún no hay calificaciones

- Teoría Indice Dow IieDocumento15 páginasTeoría Indice Dow IieRobert SaavedraAún no hay calificaciones

- MA-P-01 Identificación de Aspectos e Impactos Ambientales - 000Documento5 páginasMA-P-01 Identificación de Aspectos e Impactos Ambientales - 000rondy pallani ccompiAún no hay calificaciones

- Ordenanza #385-MDC. Aprueban Los Lineamientos de Prevención y Control de Ruidos Molestos en El Distrito de Comas.Documento4 páginasOrdenanza #385-MDC. Aprueban Los Lineamientos de Prevención y Control de Ruidos Molestos en El Distrito de Comas.Ian AsAún no hay calificaciones

- P-2021-0130-Ver0-CAMAL FRIGORIFICO YERBATEROS S.A.C. Monitoreo PDFDocumento3 páginasP-2021-0130-Ver0-CAMAL FRIGORIFICO YERBATEROS S.A.C. Monitoreo PDFadheli del carmen ninamancco cordovaAún no hay calificaciones

- Reporte de Emergencia Ambiental - OEFADocumento8 páginasReporte de Emergencia Ambiental - OEFAfrankAún no hay calificaciones

- Matriz Iaas AprobadoDocumento35 páginasMatriz Iaas AprobadoMiguelAngelRamirezFloresAún no hay calificaciones

- Procedimiento Poda en Altura Empresa SMCFDocumento14 páginasProcedimiento Poda en Altura Empresa SMCFLiliana Gallardo Ardiles100% (1)

- 2019 - Charla Semanal #39 Sistema de Gestión AmbientalDocumento1 página2019 - Charla Semanal #39 Sistema de Gestión AmbientalricardorolAún no hay calificaciones

- Ejemplo de Matriz Legal - 1-1Documento14 páginasEjemplo de Matriz Legal - 1-1Yineth LombanaAún no hay calificaciones

- CONESA Eia Grupo6Documento7 páginasCONESA Eia Grupo6Nicole DelgadoAún no hay calificaciones

- Check List - Andamio UlmaDocumento1 páginaCheck List - Andamio UlmaJasmin Jimenez BarreraAún no hay calificaciones

- SEÑALIZACIONDocumento48 páginasSEÑALIZACIONGiovanny Giancarlo Casani GuzmánAún no hay calificaciones

- SSOMA-F-046 Check List Cortadora de ConcretoDocumento1 páginaSSOMA-F-046 Check List Cortadora de Concretorodrigo ugarteAún no hay calificaciones

- Cuadro de Indice de AccidentabilidadDocumento3 páginasCuadro de Indice de AccidentabilidadJOSE ALARCON MESIASAún no hay calificaciones

- Contenido - Informe Anual HSEDocumento5 páginasContenido - Informe Anual HSEPILAR AMÉZQUITA100% (1)

- PETAR Espacios Confinados DetalladoDocumento1 páginaPETAR Espacios Confinados DetalladoCARLOS ROGELIO AMES AQUINOAún no hay calificaciones

- HDS AnticongelanteDocumento7 páginasHDS AnticongelanteManu Díaz VilloutaAún no hay calificaciones

- IPERC Habilitacion y Armado de Acero de RefuerzoDocumento7 páginasIPERC Habilitacion y Armado de Acero de RefuerzoElizabeth Barrantes100% (1)

- Hoja de Seguridad YesoDocumento2 páginasHoja de Seguridad YesoManuel Jesus Pereyra EspinozaAún no hay calificaciones

- Informe - Hse Lds 2020 Rev0Documento21 páginasInforme - Hse Lds 2020 Rev0Moncas AlanAún no hay calificaciones

- HSE-F-03 Insp. Seguridad y Medio AmbienteDocumento1 páginaHSE-F-03 Insp. Seguridad y Medio AmbienteClaudia JimenezAún no hay calificaciones

- 2.MAY.3720-HSE-HDS-010 - R0 Limpia Carburador en SprayDocumento6 páginas2.MAY.3720-HSE-HDS-010 - R0 Limpia Carburador en Sprayjean pierre calcina casazolaAún no hay calificaciones

- Informe - Final SeguridadDocumento19 páginasInforme - Final SeguridadjoseAún no hay calificaciones

- Itc Mi Ip02Documento28 páginasItc Mi Ip02lossaladosAún no hay calificaciones

- Excavacion y Zanjas EstandarDocumento5 páginasExcavacion y Zanjas EstandarKalet Apaza TorresAún no hay calificaciones

- Plan de Contingencia-Trabajo en Altura - PDF - Agitación - NaturalezaDocumento11 páginasPlan de Contingencia-Trabajo en Altura - PDF - Agitación - Naturalezajesus romanAún no hay calificaciones

- PRX-REG-002 Permiso de Excavaciones y ZanjasDocumento2 páginasPRX-REG-002 Permiso de Excavaciones y ZanjasDaniela Angelica Ali BellidoAún no hay calificaciones

- 353-Gestion Del Riesgo de Seguridad y Medio Ambiente en Activos IndustrialesDocumento52 páginas353-Gestion Del Riesgo de Seguridad y Medio Ambiente en Activos IndustrialesYamila ContrerasAún no hay calificaciones

- Ficha Explicativa 12 - Trabajos en Espacios ConfinadosDocumento2 páginasFicha Explicativa 12 - Trabajos en Espacios ConfinadosLuxo PtAún no hay calificaciones

- Anexo 4 Inventario de Productos QuimicosDocumento4 páginasAnexo 4 Inventario de Productos QuimicosJuan Carlos Salgado SifuentesAún no hay calificaciones

- HIDROLAVADO SANDBLASTIING WETBLASTING Y PINTURA TANQUE 50 KBLSDocumento19 páginasHIDROLAVADO SANDBLASTIING WETBLASTING Y PINTURA TANQUE 50 KBLSquiron2014100% (2)

- Lucha Contra Incendios v01 RIMACDocumento81 páginasLucha Contra Incendios v01 RIMACEnrique Roldan MontesAún no hay calificaciones

- CH-D-26 P.G.S.S.T. ObsoletoDocumento15 páginasCH-D-26 P.G.S.S.T. ObsoletoGerardo Mzt Gallardo100% (1)

- Matriz IPER Vs.2020-Rev.1Documento21 páginasMatriz IPER Vs.2020-Rev.1Carlos SepulvedaAún no hay calificaciones

- Ats-Iperc PresentacionDocumento18 páginasAts-Iperc PresentacionCINTIA MAMANI CALLATAAún no hay calificaciones

- Armado de Andamios SynapsisDocumento81 páginasArmado de Andamios SynapsisMario Ivan Garcia Sampallo100% (2)

- N OHSAS 18001 07 InterpretacionDocumento32 páginasN OHSAS 18001 07 InterpretacionDayarysPachecoRivasAún no hay calificaciones

- MA-P-06 Control de Derrames de HidrocarburosDocumento4 páginasMA-P-06 Control de Derrames de Hidrocarburosalex cubas herreraAún no hay calificaciones

- Divulgación Matriz de Aspectos e Impactos Ambientales.Documento4 páginasDivulgación Matriz de Aspectos e Impactos Ambientales.LUISA FERNANDA DE LA CRUZ MUENTESAún no hay calificaciones

- Conduccion Segura PDFDocumento1 páginaConduccion Segura PDFSeguridad y Salud en el trabajoAún no hay calificaciones

- Hs Chema Plast Impermeabilizante v01.2018Documento3 páginasHs Chema Plast Impermeabilizante v01.2018lili100% (1)

- F-Nº002 Formato Registro de EppsDocumento2 páginasF-Nº002 Formato Registro de EppsJavier Butron FloresAún no hay calificaciones

- Ast Armado de CCMDocumento5 páginasAst Armado de CCMQHSE bobinadosAún no hay calificaciones

- Formato de Inspeccion de Condiciones de Seguridad para I.E.O 1Documento10 páginasFormato de Inspeccion de Condiciones de Seguridad para I.E.O 1Jose A Ovalle CAún no hay calificaciones

- Check List Control de Polvo Ver 00Documento1 páginaCheck List Control de Polvo Ver 00Gustavo Torres ZamataAún no hay calificaciones

- Formulario Decreto 911/96Documento5 páginasFormulario Decreto 911/96LisandroAún no hay calificaciones

- SYSO-F-04-7 Lista de Chequeo de Izaje de CargasDocumento1 páginaSYSO-F-04-7 Lista de Chequeo de Izaje de CargasCesar QuitianAún no hay calificaciones

- PTS-PREV-14 - Corte de MalezaDocumento9 páginasPTS-PREV-14 - Corte de MalezaJose Daniel BeroizaAún no hay calificaciones

- PTS Mantencion General Vehiculos y Equipos DEMDocumento18 páginasPTS Mantencion General Vehiculos y Equipos DEMjuan luis vargas ramosAún no hay calificaciones

- Msds Chema Epox Anclaje 31 Parte A y BDocumento10 páginasMsds Chema Epox Anclaje 31 Parte A y BAly Garcia Ponce100% (2)

- Inspeccion Edp - EppDocumento1 páginaInspeccion Edp - EppLiliana Cantillo ReyAún no hay calificaciones

- Resumen Nuevo Enfoque ECA Suelos 2017 en 30 Min Rev7Documento11 páginasResumen Nuevo Enfoque ECA Suelos 2017 en 30 Min Rev7tathianaAún no hay calificaciones

- Memoria Descriptiva Extintores v2Documento9 páginasMemoria Descriptiva Extintores v2Gustavo Torres Garcia100% (1)

- Permiso de Trabajo en CalienteDocumento2 páginasPermiso de Trabajo en CalienteAlexa VizbalAún no hay calificaciones

- CGU-CQ-PR-12 Puesta en Servicio Plantas Desaladoras Sasakura VVC-792 Unidades 3-4 Aprobado MA 20220324Documento46 páginasCGU-CQ-PR-12 Puesta en Servicio Plantas Desaladoras Sasakura VVC-792 Unidades 3-4 Aprobado MA 20220324DelfinardoAún no hay calificaciones

- Informe Del Cuatro Al Veintidos de DiciembreDocumento1 páginaInforme Del Cuatro Al Veintidos de DiciembreServicios Generales HMQAún no hay calificaciones

- Primer Semana de Diciembre Fines de NoviembreDocumento1 páginaPrimer Semana de Diciembre Fines de NoviembreServicios Generales HMQAún no hay calificaciones

- Informe de Caldera Mes de Noviembre 2017Documento2 páginasInforme de Caldera Mes de Noviembre 2017Servicios Generales HMQAún no hay calificaciones

- 04 - Protocolo Operativo de Equipos Sometidos A Presion - HMQDocumento14 páginas04 - Protocolo Operativo de Equipos Sometidos A Presion - HMQServicios Generales HMQAún no hay calificaciones

- Principios Energéticos y Producción de EnergíaDocumento13 páginasPrincipios Energéticos y Producción de EnergíaDosty Veliz100% (2)

- 4 - Laboratorio Fisica 3Documento17 páginas4 - Laboratorio Fisica 3Ruben Dario Davalos RoldanAún no hay calificaciones

- Prospección Arqueológica en Punta Patache Norte de Chile, I RegiónDocumento59 páginasProspección Arqueológica en Punta Patache Norte de Chile, I RegiónColegio de Arqueólogos de Chile100% (2)

- Problema 13 BEDocumento3 páginasProblema 13 BEaldoAún no hay calificaciones

- T2134 PDFDocumento135 páginasT2134 PDFRonaldo ChucoAún no hay calificaciones

- Eb190 Student SPNDocumento138 páginasEb190 Student SPNJose LuisAún no hay calificaciones

- Programa GMM 2023 Rev1 - VMDocumento20 páginasPrograma GMM 2023 Rev1 - VMIdalia Carrasco GallegosAún no hay calificaciones

- Planta Separadora de Liquidos de Rio GrandeDocumento18 páginasPlanta Separadora de Liquidos de Rio GrandeDaniel Zambrana FabricAún no hay calificaciones

- Epistemología Práctica 2Documento7 páginasEpistemología Práctica 2MaytheAún no hay calificaciones

- Geopolitica de La LiberacionDocumento323 páginasGeopolitica de La Liberacionhbseco22100% (2)

- Tren de Potencia IDocumento107 páginasTren de Potencia IMoises Salcedo AguilarAún no hay calificaciones

- Parte 1Documento16 páginasParte 1Jackeline Yance SotoAún no hay calificaciones

- Poli Tubos de PlásticosDocumento8 páginasPoli Tubos de PlásticosFreddy Vargas RiveraAún no hay calificaciones

- Matpel Nivel III - Tecnico Materiales Peligrosos Ed 2013Documento199 páginasMatpel Nivel III - Tecnico Materiales Peligrosos Ed 2013Adrian Zegarra Conforti80% (5)

- Capítulo 36 CT1 8-06 PDFDocumento1 páginaCapítulo 36 CT1 8-06 PDFRodrigo FigariAún no hay calificaciones

- Las 4 Leyes de La TermodinámicaDocumento16 páginasLas 4 Leyes de La Termodinámicadavidrivashernandez0% (1)

- Plan de Contingencias GLP ColpeDocumento16 páginasPlan de Contingencias GLP ColpeoperationroyAún no hay calificaciones

- Presentation 1Documento15 páginasPresentation 1Anonymous 1LgoS05gvlAún no hay calificaciones

- Prueba Transformador Tensión de Cortocircuito y Pérdidas Con CargaDocumento7 páginasPrueba Transformador Tensión de Cortocircuito y Pérdidas Con CargaromoAún no hay calificaciones

- Componentes de Un Sistema de RiegoDocumento33 páginasComponentes de Un Sistema de RiegoSanchez YeisonAún no hay calificaciones

- MezaFlores Carlos M12S1AI2Documento5 páginasMezaFlores Carlos M12S1AI2Sandra F. FloresAún no hay calificaciones

- Clase1 Tema3 Fuentes OrnamentalesDocumento29 páginasClase1 Tema3 Fuentes OrnamentalesALDOAún no hay calificaciones

- Laboratorio 1 - Innovasion SocialDocumento10 páginasLaboratorio 1 - Innovasion SocialEdwin Roger Callo LeonAún no hay calificaciones

- lamppEcoHome LEDBulb 12W E27 3000KHV 1PF20AR - CompressedDocumento3 páginaslamppEcoHome LEDBulb 12W E27 3000KHV 1PF20AR - CompressedAlex Darwin TapiaAún no hay calificaciones

- Recibo CfeDocumento2 páginasRecibo CfeJosé CisnerosAún no hay calificaciones

- 9 - Equilibrado HidráulicoDocumento26 páginas9 - Equilibrado HidráulicoJose VidalAún no hay calificaciones

- Gest I On Electric ADocumento188 páginasGest I On Electric Atonimur1967Aún no hay calificaciones

- TP3.problemas TipoDocumento8 páginasTP3.problemas TipoBryan Antonio Tandazo YaguanaAún no hay calificaciones

- Zuluaga Jorge - Introduccion A La Astrofisica PDFDocumento247 páginasZuluaga Jorge - Introduccion A La Astrofisica PDFSebastian GayónAún no hay calificaciones

- Práctica 3Documento10 páginasPráctica 3andriusco12Aún no hay calificaciones