Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Destilación o Fraccionamiento Del Crudo Pesado

Cargado por

darwingd_1Descripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Destilación o Fraccionamiento Del Crudo Pesado

Cargado por

darwingd_1Copyright:

Formatos disponibles

Destilación o fraccionamiento del crudo pesado.

La destilación del crudo, se basa en la transferencia de masa entre las

fases liquido - vapor de una mezcla de hidrocarburos.

La destilación permite la separación de los componentes de una mezcla de

hidrocarburos, como lo es el petróleo, en función de sus temperaturas de

ebullición.

Para que se produzca la "separación o fraccionamiento" de los cortes, se

debe alcanzar el equilibrio entre las fases líquido-vapor, ya que de esta manera los

componentes más livianos o de menor peso molecular se concentran en la fase

vapor y por el contrario los de mayor peso molecular predominan en la fase

liquida, en definitiva se aprovecha las diferencias de volatilidad de los

hidrocarburos.

El equilibrio liquido-vapor, depende principalmente de los parámetros

termodinámicos, presión y temperatura del sistema. Las unidades se diseñan para

que se produzcan estos equilibrios en forma controlada y durante el tiempo

necesario para obtener los combustibles especificados.

Básicamente el proceso consiste en vaporizar los hidrocarburos del crudo y

luego condensarlos en cortes definidos. Modificando fundamentalmente la

temperatura, a lo largo de la columna fraccionadora.

La vaporización o fase vapor se produce en el horno y zona de carga de la

columna fraccionadora. En el Horno se transfiere la energía temica necesaria para

producir el cambio de fase y en la Zona de Carga se disminuye la presión del

sistema, produciéndose el flash de la carga, obteniéndose la vaporización

definitiva.

La fase liquida se logra con reflujos o reciclo de hidrocarburos retornados a

la torre. Estos reflujos son corrientes liquidas de hidrocarburos que se enfrían por

intercambio con crudo o fluidos refrigerantes. La función u objetivo principal de

estos , es eliminar o disipar en forma controlada la energía cedida a los

hidrocarburos en el horno, de esta manera se enfría y condensa la carga

vaporizada, en cortes o fracciones de hidrocarburos especificas, obteniéndose los

combustibles correspondientes.

La columna posee bandejas o platos donde se produce el equilibrio entre

los vapores que ascienden y los líquidos descendentes. En puntos o alturas

exactamente calculadas existen platos colectores desde lo que se extraen los

combustibles destilados.

La diferencia fundamental entre las unidades de Tópping y Vacío es la

presión de trabajo. El Topping opera con presiones típicas de 1 Kg/cm2

(manométrica), mientras que en el Vacío trabaja con presiones absolutas de 20

mm de mercurio. Esto permite destilar hidrocarburos de alto peso molecular que

se descompondrían o craquearían térmicamente, si las condiciones operativas

normales del Topping fuesen sobrepasadas.

Gran parte del crudo procesado en los Topping no se vaporiza, ya que para

lograrlo seria necesario elevar la temperatura de trabajo por sobre el umbral de

descomposición térmica. Por tal motivo este residuo atmosférico, denominado

crudo reducido, se bombea a la unidad de Vacío, donde se baja la presión a 20

mm Hg (típico lo que permite destilarlo a mayores temperaturas sin descomponer

la estructura molecular.

Destilación Atmosférica del Crudo

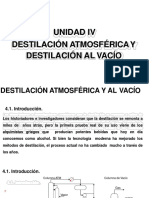

Figura 2: UNIDAD DE DESTILACIÓN ATMOSFÉRICA - TOPPING

En las torres de destilación atmosférica, el crudo desalinizado se

precalienta utilizando calor recuperado del proceso. Después pasa a un calentador

de carga de crudo de caldeo directo, y desde allí a la columna de destilación

vertical, justo por encima del fondo, a presiones ligeramente superiores a la

atmosférica y a temperaturas comprendidas entre 343 °C y 371 °C, para evitar el

craqueo térmico que se produciría a temperaturas superiores. Las fracciones

ligeras (de bajo punto de ebullición) se difunden en la parte superior de la torre, de

donde son extraídas continuamente y enviadas a otras unidades para su ulterior

proceso, tratamiento, mezcla y distribución.

Las fracciones con los puntos de ebullición más bajos (el gas combustible y

la nafta ligera) se extraen de la parte superior de la torre por una tubería en forma

de vapores. La nafta, o gasolina de destilación directa, se toma de la sección

superior de la torre como corriente de productos de evaporación. Tales productos

se utilizan como cargas petroquímicas y de reforma, material para mezclas de

gasolina, disolventes y GPL.

Las fracciones del rango de ebullición intermedio (gasóleo, nafta pesada y

destilados) se extraen de la sección intermedia de la torre como corrientes

laterales y se envían a las operaciones de acabado para su empleo como

queroseno, gasóleo diesel, fuel, combustible para aviones de reacción, material de

craqueo catalítico y productos para mezclas. Algunas de estas fracciones líquidas

se separan de sus residuos ligeros, que se devuelven a la torre como corrientes

de reflujo descendentes.

Las fracciones pesadas, de alto punto de ebullición (denominadas residuos

o crudo reducido), que se condensan o permanecen en el fondo de la torre, se

utilizan como fuel, para fabricar betún o como carga de craqueo, o bien se

conducen a un calentador y a la torre de destilación al vacío para su ulterior

fraccionamiento.

La destilación permite la separación de los componentes de una mezcla de

hidrocarburos, como lo es el petróleo, en función de sus temperaturas de

ebullición, aprovechando las diferencias de volatilidad de los mismos.

La carga parcialmente vaporizada ingresa en la zona flash o zona de carga.

Los hidrocarburos vaporizados ascienden por la columna fraccionadora a través

de bandejas o platos de fraccionamiento, donde se contacta íntimamente líquidos

y vapores, produciéndose la transferencia de masa y calor necesaria para

fraccíonar los diferentes combustibles, (ver figura N' 3 ). Estos son extraídos

lateralmente mediante platos colectores y enviados a torres despojadoras,

strippers, donde se ajusta el punto de inflamación de los cortes.

Los productos obtenidos por la parte superior o cabeza son gases y nafta.

El gas es comprimido y enviado a unidades de concentración de gases. La Nafta

es fraccionada nuevamente para obtener dos cortes. La nafta liviana que se envía

a isomerizacion o a tanque como carga petroquímica y nafta pesada que es

enviada a las unidades de Hidrotratamiento donde se eliminan los contaminantes,

venenos, de los catalizadores de Platforming.

El primer corte lateral es el kerosene, el cual se envía a tanque.

Previamente intercambia calor con crudo y es enfriado a temperatura de

almacenaje mediante aero enfriadores y enfriadores con agua.

El segundo corte lateral es el gas oíl liviano, el cual es tratado en forma

semejante al kerosene.

El tercer y ultimo corte lateral es el gas oíl pesado de Topping , el cual es

enviado como carga a las unidades de lsomax o Catalítico Fluido.

El producto de fondo es el residuo que no se vaporizo en el horno, ya que

seria necesario elevar la temperatura por sobre el umbral de crakeo o

descomposición térmica de los hidrocarburos de alto peso molecular . Por tal

motivo esta corriente es enviada a la unidad de Vacío.

Figura 3: PERFIL DE TEMPERATURA

También podría gustarte

- Destilación Atmosférica CompletaDocumento21 páginasDestilación Atmosférica CompletaGreysi N. Moreno Cedeño100% (1)

- COQUIZACIONDocumento4 páginasCOQUIZACIONpaola madayAún no hay calificaciones

- Deshidratacion de CrudosDocumento59 páginasDeshidratacion de Crudosdeivys100% (1)

- Procesos Girbotol y SelexolDocumento6 páginasProcesos Girbotol y SelexolJUANAún no hay calificaciones

- Condiciones de Operación de Las Plantas Criogénicas Y de AbsorciónDocumento4 páginasCondiciones de Operación de Las Plantas Criogénicas Y de AbsorciónGuillermo ChulaAún no hay calificaciones

- 8 Destilacion Al Vacio PreguntasDocumento4 páginas8 Destilacion Al Vacio PreguntasBoris Edson Montaño AlcocerAún no hay calificaciones

- Refinacion Quimica HidrorefinoDocumento9 páginasRefinacion Quimica Hidrorefinoreynaldo_9_12Aún no hay calificaciones

- Criogenizacion Del GasDocumento1 páginaCriogenizacion Del Gasedgar100% (1)

- Destilación Atmosferica y Al VacíoDocumento19 páginasDestilación Atmosferica y Al VacíoORIS FERNANDO LOZADA ZAPATAAún no hay calificaciones

- Evaluación de Las Condiciones de Operación y Rendimientos Del Proceso de Coquización RetardadaDocumento9 páginasEvaluación de Las Condiciones de Operación y Rendimientos Del Proceso de Coquización Retardadaearcem9264Aún no hay calificaciones

- Reformulación de PetróleoDocumento15 páginasReformulación de PetróleoSergio Lazarte Mercado100% (1)

- Exponer Proceso de Endulzamiento Del Gas NaturalDocumento27 páginasExponer Proceso de Endulzamiento Del Gas NaturalÁlvarez AzzumyAún no hay calificaciones

- Estación de Flujo FlotanteDocumento21 páginasEstación de Flujo FlotanteOmar Quero VasquezAún no hay calificaciones

- Tarea No 1Documento9 páginasTarea No 1Javier BautistaAún no hay calificaciones

- Sistemas de Desalado de Crudo 3Documento17 páginasSistemas de Desalado de Crudo 3wilmar100% (1)

- Cracking TérmicoDocumento10 páginasCracking TérmicoAnonymous kNpsDGWYSAún no hay calificaciones

- PDVSA - Desalacion Crudos PesadosDocumento40 páginasPDVSA - Desalacion Crudos PesadosMarvin JambrinaAún no hay calificaciones

- Proyecto DE TORRE DE FRACCIONAMIENTO TerminadoDocumento23 páginasProyecto DE TORRE DE FRACCIONAMIENTO TerminadoAntonio VeizagaAún no hay calificaciones

- Tema #4 DESTILACIÓN ATMOSFÉRICA Y DESTILACIÓN AL VACÍODocumento34 páginasTema #4 DESTILACIÓN ATMOSFÉRICA Y DESTILACIÓN AL VACÍOMasiel Chura100% (1)

- 02 Comportamiento de FasesDocumento21 páginas02 Comportamiento de FasesRosalindaSolanoMolinaAún no hay calificaciones

- Deshidratación Del GasDocumento31 páginasDeshidratación Del GasEstephanny Watsson G. HzAún no hay calificaciones

- Proceso de RefinaciónDocumento6 páginasProceso de RefinaciónKaren AparicioAún no hay calificaciones

- Cap-3 Fundamentos TeoricosDocumento11 páginasCap-3 Fundamentos TeoricosDonGoyoJCGLAún no hay calificaciones

- Diseño Intercambiadores Calor Bernoulli ExaDocumento6 páginasDiseño Intercambiadores Calor Bernoulli ExaMARCO PEROZOAún no hay calificaciones

- Coquizacion RetardadaDocumento10 páginasCoquizacion RetardadaHenry Ayma100% (1)

- Craqueo Catalítico de Alcanos Sobre ZeolitasDocumento37 páginasCraqueo Catalítico de Alcanos Sobre ZeolitasJhon Gonzales100% (1)

- Equipos RefinacionDocumento22 páginasEquipos RefinacionDavid Fernando Rodriguez LoorAún no hay calificaciones

- Evaluativo B 20% Tercer CorteDocumento5 páginasEvaluativo B 20% Tercer CorteVeronica ChavezAún no hay calificaciones

- Materiales para Controlar ReologíaDocumento3 páginasMateriales para Controlar ReologíaIsmelisAún no hay calificaciones

- Inv AbsorciónDocumento12 páginasInv AbsorciónSaahian LopezAún no hay calificaciones

- Evaluacion 3 de CorrosiónDocumento11 páginasEvaluacion 3 de CorrosiónGeraldyna RangelAún no hay calificaciones

- Planta de Endulzamiento de GasDocumento9 páginasPlanta de Endulzamiento de GasJhonattan Rocha100% (1)

- AsfaltenosDocumento8 páginasAsfaltenosChris Alfa PalaAún no hay calificaciones

- VISION INTEGRADA. Anyuly Hurtado.Documento7 páginasVISION INTEGRADA. Anyuly Hurtado.Anyuly Odilin Hurtado100% (1)

- Destilación Del PetróleoDocumento13 páginasDestilación Del PetróleoLuisFiq100% (2)

- Evaluacion de CrudosDocumento11 páginasEvaluacion de CrudosJuanJimenezAún no hay calificaciones

- Proceso en Una Estación de FlujoDocumento11 páginasProceso en Una Estación de FlujoJair MorenoAún no hay calificaciones

- Descripción de Un SeparadorDocumento2 páginasDescripción de Un SeparadorCarlos Alexander YujraAún no hay calificaciones

- Fraccionadoras-1Documento68 páginasFraccionadoras-1Alex CondoriAún no hay calificaciones

- Desalacion de CrudosDocumento8 páginasDesalacion de CrudosManuel Enrique Ron HernandezAún no hay calificaciones

- Manual de Operacion de Torre de Destilacion Al Vacio Como LubricanteDocumento12 páginasManual de Operacion de Torre de Destilacion Al Vacio Como LubricanteNicola MargarelliAún no hay calificaciones

- Compresibilidad y Viscosidad de Los GasesDocumento44 páginasCompresibilidad y Viscosidad de Los GasesHéctor Hugo Jiménez RangelAún no hay calificaciones

- Des Parafin Ad 1Documento9 páginasDes Parafin Ad 1Ronald Huilcapi SantillanAún no hay calificaciones

- Planta GlicolDocumento11 páginasPlanta GlicolAndres CabelloAún no hay calificaciones

- Fraccionamiento de GasDocumento24 páginasFraccionamiento de GasJorge SalyRosas100% (4)

- Parcial Crudo Pesado B Uni 3 y 4Documento2 páginasParcial Crudo Pesado B Uni 3 y 4Estefany TorresAún no hay calificaciones

- Clasificacion de Los ReservoriosDocumento7 páginasClasificacion de Los ReservorioserickaAún no hay calificaciones

- Proceso de ExtraccionDocumento21 páginasProceso de ExtraccionHenry Arias SolizAún no hay calificaciones

- Procesos de Deshidratacion Del Gas NaturalDocumento7 páginasProcesos de Deshidratacion Del Gas NaturalCarlos Canedo TapiaAún no hay calificaciones

- DESHIDRATACIÓN DEL GAS NATURAL Por AbsorcionDocumento18 páginasDESHIDRATACIÓN DEL GAS NATURAL Por AbsorcionAlvaro Ivan Irala BarriosAún no hay calificaciones

- Tipos de GlicolesDocumento7 páginasTipos de GlicolesMiguel Angel Lopez50% (2)

- Imbibicion EspontaneaDocumento7 páginasImbibicion EspontaneaJorge Francisco Ramirez PerezAún no hay calificaciones

- Desalado Del CrudoDocumento15 páginasDesalado Del CrudoEstephanny Watsson G. HzAún no hay calificaciones

- Procesos de Separacion 2Documento38 páginasProcesos de Separacion 2Christopher Castillo Gutierrez50% (2)

- Ciclo Corto de AdsorciónDocumento12 páginasCiclo Corto de Adsorciónluis lpmAún no hay calificaciones

- 04 - Destilación Atmosférica y Al VacíoDocumento12 páginas04 - Destilación Atmosférica y Al VacíoMatias MoralesAún no hay calificaciones

- Destilacion de CrudoDocumento5 páginasDestilacion de CrudoYency PirelaAún no hay calificaciones

- Destilación AtmosféricaDocumento9 páginasDestilación AtmosféricaIvan TrigoAún no hay calificaciones

- Destilacion AtmosfericaDocumento3 páginasDestilacion Atmosfericajaqui1992Aún no hay calificaciones

- Unidad 2. Procesamiento de HidrocarburosDocumento8 páginasUnidad 2. Procesamiento de Hidrocarburosmariela corderoAún no hay calificaciones

- Introducción Granjas AmericanasDocumento2 páginasIntroducción Granjas AmericanasRocio Iglesias SampedroAún no hay calificaciones

- SESIÓN 1 Tarea 1 DERECHODocumento2 páginasSESIÓN 1 Tarea 1 DERECHOFredyAún no hay calificaciones

- Cap 7 Estrés TRASTORNOS ADAPTATIVOSDocumento22 páginasCap 7 Estrés TRASTORNOS ADAPTATIVOSJavier Galarza BAún no hay calificaciones

- Desarrollo de Un Proyecto de Instalación EléctricaDocumento62 páginasDesarrollo de Un Proyecto de Instalación EléctricaJosé CorreaAún no hay calificaciones

- Celebremos La Pascua Poniendo en Práctica Nuestras Habilidades SocialesDocumento10 páginasCelebremos La Pascua Poniendo en Práctica Nuestras Habilidades SocialesLuis Ángel Sauceda CarranzaAún no hay calificaciones

- Tecnología de La SoldaduraDocumento71 páginasTecnología de La SoldaduraDaniel CamposAún no hay calificaciones

- Investigación Sobre "Electromagnetismo" 1Documento24 páginasInvestigación Sobre "Electromagnetismo" 1Enrique Vega MoralesAún no hay calificaciones

- Fisica Segundo MesDocumento20 páginasFisica Segundo MesDaniel PulidoAún no hay calificaciones

- Reacción de PrecipitaciónDocumento17 páginasReacción de PrecipitaciónDiego Lopez ClevesAún no hay calificaciones

- Casa Del FuturoDocumento5 páginasCasa Del FuturoRocio Del Mar Cruz CastroAún no hay calificaciones

- Tecnicas Avanzadas de PNL Unidad IIDocumento12 páginasTecnicas Avanzadas de PNL Unidad IIcisa868Aún no hay calificaciones

- Unidad IV RCMDocumento110 páginasUnidad IV RCMDavid MoralesAún no hay calificaciones

- A Que HuelesDocumento2 páginasA Que HuelesWilson Torres100% (2)

- Clases 1-2 PROBLEMAS SELECCIONADOSDocumento7 páginasClases 1-2 PROBLEMAS SELECCIONADOSJorgeAún no hay calificaciones

- Beneficios Del Acido HialuronicoDocumento4 páginasBeneficios Del Acido HialuronicobrendaAún no hay calificaciones

- Ejemplo de Calculo de Perforación DireccionalDocumento4 páginasEjemplo de Calculo de Perforación DireccionalPablo German TouriñanAún no hay calificaciones

- Cancionero-Misa Dominical - Setiembre-2012 - Tiempo OrdinarioDocumento1 páginaCancionero-Misa Dominical - Setiembre-2012 - Tiempo OrdinarioLuis Esteban Trujillo AmorósAún no hay calificaciones

- OrtografiaaDocumento22 páginasOrtografiaaRjvPoquiAún no hay calificaciones

- OFERTADocumento5 páginasOFERTAEsteban rivera riveraAún no hay calificaciones

- Informe 03 Quimica - Grupo 6Documento14 páginasInforme 03 Quimica - Grupo 6Rodrigo Franco Huaringa AlvarezAún no hay calificaciones

- Temario Beca UTECDocumento4 páginasTemario Beca UTECJaqueline MariaAún no hay calificaciones

- Apuntes Mecanica Del Medio Continuo DemeneghiDocumento113 páginasApuntes Mecanica Del Medio Continuo DemeneghiIgnacio100% (1)

- N° 4 Programación Curricular Anual Del 1º Al 5º de Secundaria 2022 ReligiónDocumento44 páginasN° 4 Programación Curricular Anual Del 1º Al 5º de Secundaria 2022 ReligiónPETTER STEVE VILLALBA BUSTAMANTE95% (20)

- R. ASEGURAMIENTO DE VEHICULO Con Aviso A MPDocumento3 páginasR. ASEGURAMIENTO DE VEHICULO Con Aviso A MPguzz_161192Aún no hay calificaciones

- Normas Iram de Dibujo TécnicoDocumento6 páginasNormas Iram de Dibujo TécnicoJames Jansen van VuurenAún no hay calificaciones

- Paquetes Turísticos A TarapotoDocumento2 páginasPaquetes Turísticos A Tarapotoeder jonthanAún no hay calificaciones

- Libro 53 Lamparas FluorescentesdDocumento114 páginasLibro 53 Lamparas FluorescentesdXtian JesúsAún no hay calificaciones

- Planeación Del 6 Al 17 de Nov.Documento4 páginasPlaneación Del 6 Al 17 de Nov.Ektor Artorius HidalgoAún no hay calificaciones

- Desarrollo de Un Proceso para La Obtención de Jabón Cálcico A Partir de Residuos Grasos Proveniente de La Refinación de AceitesDocumento44 páginasDesarrollo de Un Proceso para La Obtención de Jabón Cálcico A Partir de Residuos Grasos Proveniente de La Refinación de AceitesAnaIdrogoPiscoya100% (1)

- Opmi de La Municipalidad Provincial de San Antonio de PutinaDocumento9 páginasOpmi de La Municipalidad Provincial de San Antonio de PutinaMagaly Zhamakita Maz NaAún no hay calificaciones