Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Apuntes 2

Cargado por

Henry Adrian Yar Morales0 calificaciones0% encontró este documento útil (0 votos)

7 vistas7 páginasTítulo original

APUNTES 2

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas7 páginasApuntes 2

Cargado por

Henry Adrian Yar MoralesCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

36 Parte 1 Conozca los retos y oportunidades

Inicio de la producción en grandes cantidades (punto 3)

La revisión que se realiza en este punto se propone conseguir la aprobación

de la capacidad de producción y lanzar el producto al mercado. Una consi-

deración muy importante será determinar si todos los aspectos de dicha

capacidad están listos para comenzar la aceleración gradual hasta alcanzar

la producción a gran escala. El equipo debe demostrar que se cumplieron

los criterios previamente establecidos de la calidad del producto y que se

terminó la preparación de marketing para lanzarlo. He aquí los resultados de

una evaluación exitosa en el punto 3: confirmación de la fecha de lanza-

miento y, de ser necesario, aprobación del financiamiento de cualquier in-

cremento del presupuesto o modificaciones del diseño.

LA PRÁCTICA DE LA INGENIERÍA SIMULTÁNEA

En años recientes muchos fabricantes se han sorprendido al descubrir que

sus competidores desarrollaban productos nuevos en la mitad del tiempo y

a la mitad del costo de lo que ellos invertían. Uno de los elementos centrales

de ello es la transición de la ingeniería secuencial a la ingeniería "simultá-

nea" de los productos nuevos y los procesos de manufactura aplicados. La

diferencia entre ambas modalidades se describe gráficamente en la figu-

ra 2-4.

Se ha recurrido ampliamente a analogías deportivas para distinguirlas.

La ingeniería secuencial más tradicional se describe como una carrera de

relevos: un competidor corre a la vez y entrega la estafeta al siguiente corre-

dor. Si un corredor se tropieza o si no realiza adecuadamente el relevo, se

retrasa todo el equipo. En cambio, se compara la ingeniería simultánea a un

partido de rugby. En este deporte todo el equipo corre por el campo al

mismo tiempo, pasándose la bola unos a otros. Como los dos deportes son

diferentes, son limitadas las analogías que podemos trazar entre ellos, pero

las imágenes son claras: la ingeniería simultánea (a semejanza del rugby)

exige una interacción constante e intensa y en todo momento es un trabajo

de equipo.

En muchas empresas, expresiones como ingeniería simultánea—u otras

designaciones como ingeniería concurrente o codesarrollo— han adquirido

el significado laxo de equipos integrados interfuncionales (y abarcan a pro-

veedores y clientes). En los capítulos 3-5 estudiaremos varios aspectos de

la integración de equipos a lo largo del diseño y desarrollo del producto.

Por ahora nos concentraremos en la noción fundamental originaria de

la ingeniería simultánea que incluye los grupos internos de ingeniería de la

empresa.

Capítulo 2 Estructuración del trabajo: fases, pasos e ingeniería simultánea 37

FIGURA 2-4

Comparación entre el enfoque secuencial y la ingeniería simultánea

El punto de vista originario y estrecho

Este enfoque de la ingeniería simultánea es simple pero potente: a los inge-

nieros de producción se les reúne con los de diseño, a fin de lograr el objeti-

vo combinado de crear mejores productos de los que se obtendrían de sus

hábitos tradicionales de permanecer aislados unos de otros. En esta nueva

modalidad de interacción, los primeros participan activamente desde las eta-

pas iniciales en que el concepto de producto está siendo perfeccionado y

comienza su diseño. Tienen entonces la oportunidad de plantear preguntas

sobre el diseño y las capacidades disponibles de producción, antes que se

dedique mucho tiempo o esfuerzo a una de las opciones de diseño. De esta

manera, los aspectos del costo y de la calidad en que repercute la manufac-

tura podrán analizarse a fondo más pronto de lo que ocurriría en el proce-

dimiento normal. Con la ingeniería simultánea se ahorran el tiempo y los

gastos que supondría el rediseño con la ingeniería secuencial "estandariza-

da", en la cual a los ingenieros de producción se les pide simplemente desa-

rrollar un proceso para fabricar el nuevo producto ya diseñado. Es posible

38 Parte 1 Conozca los retos y oportunidades

obtener estos beneficios mediante el pensamiento integrado en que la inge-

niería de diseño tiene en cuenta otras necesidades más (por ejemplo, ma-

nufactura, costo, ciclos de compras), además de la funcionalidad y el de-

sempeño del nuevo producto.

Incluso en esta perspectiva tan estrecha, la ingeniería simultánea signifi-

ca más que el simple pensamiento integrado respecto al diseño de un pro-

ducto. Significa también iniciar algunas tareas de ingeniería relacionadas

con el proceso de manufactura al mismo tiempo que se establecen los deta-

lles del diseño. En otras palabras, se da un codesarrollo del producto y del

proceso de manufactura, pues el trabajo en ambas áreas se entrecruza en el

tiempo en vez se seguir una rigurosa secuencia de decisiones del producto

tomadas en niveles superiores que conducen a decisiones del proceso toma-

das en niveles más bajos. Por ejemplo, el diseño y adquisición de las herra-

mientas indispensables pueden comenzar antes que se haya autorizado el

diseño de la pieza en cuya fabricación se usarán.

Beneficios

La ingeniería simultánea es una respuesta organizacional a la necesidad de

contar con una estructura de trabajo para la introducción de productos nue-

vos que sea a la vez más adecuada y eficiente. Es una técnica compatible

con la búsqueda de algunas capacidades importantes que examinaremos

más adelante en el capítulo.

La disciplina en el proceso de introducción de productos nue-

vos se fortalece cuando se reúne a los ingenieros de diseño y produc-

ción para que colaboren (a menudo en un mismo lugar físico), con la

responsabilidad conjunta de generar productos y decisiones eficientes.

El avance logrado en la identificación y reducción del riesgo

representa un resultado directo de la transición a la ingeniería simultá-

nea, porque desde las primeras etapas se plantean más cuestiones sobre

la factibilidad técnica. Así el gerente del proyecto o un equipo de evalua-

ción ejecutiva estarán en mejores condiciones de detectar las priorida-

des para resolver problemas adicionales en un momento donde el costo

(y el tiempo) de ello es relativamente pequeño.

La solución de problemas se fortalece cuando personas con las ha-

bilidades y experiencia necesarias interactúan de modo constante con

un objetivo común, en vez de hacerlo esporádicamente y con objetivos

antagónicos.

La asignación de recursos se hace más eficiente pues la empresa

espera que la orientación inicial a la manufactura propia del patrón de la

solución combinada de problemas que se da en la ingeniería simultá-

Capítulo 2 Estructuración del trabajo: fases, pasos e ingeniería simultánea 39

nea) requerirá menos horas adicionales de ingeniería. El hecho de que

tiempos más breves del ciclo de desarrollo puedan acompañarse de una

mayor productividad ha sido demostrado en varias situaciones, princi-

palmente en la investigación que Kim Clark y Takahiro Fujimoto (1991,

Cap. 4) han dedicado a la industria automotriz del mundo.

La ingeniería simultánea facilita la obtención de un control

laxo que tanto favorece el desarrollo eficaz de productos nuevos. Cuan-

do colaboran los ingenieros de diseño con los de producción, habrá

menos probabilidades de que los desacuerdos lleguen a los niveles su-

periores de la dirección. Así pues, las evaluaciones ejecutivas en las salas

que se efectúan aplicando la ingeniería simultánea se concentrarán más

en la naturaleza de las soluciones obtenidas de manera conjunta que en

reanudar las tradicionales "batallas territoriales" o en adoptar las formas

autoritarias de control administrativo.

Problemas potenciales

A pesar de las ventajas anteriores, la ingeniería simultánea no está exenta

de problemas. En todos los niveles los directivos deben estar conscientes de

ellos, si quieren tener una idea realista de lo que puede aportarles esta clase

de estructura laboral:

1. El simple hecho de reunir a las personas con un propósito común no

garantiza que funcionen como un equipo coherente. No podemos

pensar que desaparezcan en un momento las fronteras que a lo largo

de los años han ido separando los departamentos de diseño y pro

ducción. Este problema se analiza ampliamente en el capítulo 4.

2. La evolución de CAD/CAM/CAE ha hecho posible acelerar el ritmo y

la eficiencia de los esfuerzos de la ingeniería simultánea. Sin embar-

go, estas tecnologías orientadas al diseño requieren disciplina en el

establecimiento de bases estandarizadas y centralizadas de datos y

una capacitación apropiada de los usuarios. Los problemas concer-

nientes a la utilización eficiente de las tecnologías de diseño se expo-

nen en el capítulo 6.

3. La ingeniería simultánea, en que algunas actividades de niveles más

bajos comienzan antes que terminen las actividades de niveles altos

que las amoldan, posiblemente requieran mayor comunicación y fle-

xibilidad. Por ejemplo, la ingeniería de producción tal vez coloque

una orden temprana de ciertas herramientas basándose en el diseño

del nuevo producto, pero le dicen que debe cambiarse el diseño y

que las herramientas deben modificarse. Por supuesto, en tal situa-

ción el ingeniero de producción deberá enterarse del cambio cuanto

40 Parte 1 Conozca los retos y oportunidades

antes y habrá que seleccionar con mucha flexibilidad la fuente de las

herramientas (dentro o fuera de la empresa).

Una perspectiva más amplia

La ingeniería simultánea ha adquirido significados más extensos, a medida

que las empresas han ido recabando experiencias en la integración de más

fuentes de pericia y conocimientos durante el diseño y desarrollo de produc-

tos. Desde esta perspectiva más amplia, se considera importantísima la par-

ticipación de los clientes en todo el proceso de diseño, desarrollo y pruebas,

como lo indican las descripciones anteriores de las diversas fases del trabajo.

El argumento es claro: la satisfacción del cliente, elemento esencial del éxito en

la introducción de productos nuevos, puede verse afectada por las decisio-

nes que a lo largo del proyecto se adopten respecto al diseño y al desarrollo.

Siempre que pueda perderse esa orientación porque el cliente no interviene,

las empresas buscan un medio eficaz de contar con su intervención.

La participación temprana y permanente de los principales provee-

dores, encargados de diseñar y fabricar los componentes importantes o

subsistemas, también es parte de la práctica generalizada de la ingeniería

simultánea. Es común formar alianzas estratégicas con los proveedores: com-

partiendo con ellos las metas de la introducción de productos nuevos y ha-

ciendo que intervengan en el diseño conceptual, la planificación y progra-

mación del proyecto e incluso colaborando de manera conjunta en las acti-

vidades fundamentales del diseño y el desarrollo. Con su inclusión estratégi-

ca como parte de la ingeniería simultánea puede aumentarse la satisfacción

del cliente y aminorar el tiempo de lanzamiento.

Se obtienen beneficios parecidos con la participación temprana y cons-

tante de los especialistas de la empresa en el servicio de campo, en la conta-

bilidad de costos y en las compras. La intervención en las primeras etapas

favorece el examen simultáneo de varios problemas durante la investigación

del concepto. Una participación constante garantiza que el diseño del pro-

ducto, el proceso de producción, las herramientas requeridas y la selección

de los proveedores de materias primas y de componentes sean compatibles

con los objetivos originales del proyecto. La sincronización de la participa-

ción es un aspecto esencial en el caso de especialistas cuyos conocimientos

se necesitan sólo esporádicamente o de aquellos cuya actividad forma parte

de la ruta crítica del proyecto global.

Un comentario sobre las industrias de procesos continuos

La práctica de la ingeniería simultánea, y en realidad el modelo entero de

las revisiones de fases sobre productos nuevos, se aplica a los que se fabri-

Capítulo 2 Estructuración del trabajo: fases, pasos e ingeniería simultánea 41

can o ensamblan en lotes pequeños o grandes para distinguirlos de los que

se elaboran en industrias de proceso continuo, como los productos quími-

cos, los farmacéuticos, el papel o la cerámica. En este libro no pretendemos

ocuparnos de los problemas del diseño y desarrollo en unas industrias deter-

minadas; pero aquí conviene ofrecer un breve resumen de lo que hace espe-

ciales a las industrias de procesos continuos.

Cuando la petición de un cliente o una encuesta de mercado en estas

"industrias de procesos continuos" revela la necesidad de un producto nue-

vo, tal vez los límites de los procesos disponibles de producción sean dema-

siado restrictivos y haya que inventar un nuevo proceso. El diseño y desa-

rrollo de tales productos están tan íntimamente ligados al proceso con que

se fabricarán que entonces se da prioridad al desarrollo del proceso de pro-

ducción. Una actividad inicial consiste en diseñar el equipo de producción

(que abarcará bombas, tubos y reactores para fabricar los productos quími-

cos; máquinas y hornos molduradores para la cerámica). Por tanto, las em-

presas en estas industrias han de resolver el problema de la incertidumbre

que implica el nuevo proceso, lo que puede producir y cómo esto se relacio-

na con las especificaciones del equipo.

Como las propiedades del producto final dependen de las especificacio-

nes, en cierto modo el proceso de manufactura es el producto. Para que el

proyecto de un nuevo producto tenga éxito, habrán de identificarse las pro-

piedades del producto que satisfarán las necesidades de aplicación de los

usuarios, además de ser factibles desde el punto de vista técnico. Por lo re-

gular, el equilibrio se alcanza en los ciclos de la experimentación.

No es posible establecer las propiedades de los materiales que pueden

producirse sin que los investigadores de la empresa efectúen estudios en

condiciones muy controladas de laboratorio. Una vez que el producto de-

seado haya sido fabricado en el laboratorio, habrá que diseñarlo a su tama-

ño normal para los niveles comerciales de producción. Entonces suelen sur-

gir problemas de factibilidad, puesto que la versión comercial (diseñada para

una capacidad mucho más elevada) no será una réplica de la versión de la-

boratorio, de manera que los procesos conexos tienden a comportarse de

distinta manera. Tanto en el laboratorio de la producción como comercial-

mente, los ingenieros de pruebas tratan de determinar cómo los parámetros

operativos del proceso, entre ellos el tiempo, la temperatura y la presión,

incidirán en las propiedades del producto final. En las industrias que fabri-

can materiales para utilizarse como componentes, el cliente también somete

a prueba el nuevo material como parte del desarrollo global, para compro-

bar si funciona satisfactoriamente en las aplicaciones a que está destinado.

Las anteriores son algunas de las realidades del diseño y desarrollo del

producto en las industrias de procesos continuos. Aunque se observan se-

mejanzas en los productos que se fabrican o ensamblan, también se dan

42 Parte 1 Conozca los retos y oportunidades

diferencias importantes. En ellas generalmente no hay una estructura formal

aceptada que equivalga al sistema de fases-puntos de evaluación que he-

mos descrito en el capítulo.

ADMINISTRACIÓN DEL PROCESO DE FASES Y PUNTOS

En la exposición anterior el lector seguramente se habrá dado cuenta de que

esta forma de diseñar y desarrollar el producto puede cumplir varias funcio-

nes muy importantes:

• Lograr el rigor y la uniformidad.

• Identificar y aminorar el riesgo.

• Asignar los recursos.

• Obtener un control "flexible".

• Facultar al equipo.

• Resolver los problemas de diseño.

• Lograr una transición fluida del desarrollo a la producción en grandes

cantidades.

En los siguientes apartados vamos a explicar brevemente cada una de las

funciones anteriores.

Lograr la disciplina y la uniformidad

El desarrollo de productos nuevos es un proceso complicado, sobre todo

cuando la empresa es grande y el producto es relativamente complejo. El

enfoque de fases y puntos fue ideado para facilitar la uniformidad del proce-

so. El objetivo se consigue al especificar lo que es preciso hacer en cada fase

y cómo el trabajo de cada una será evaluado en la revisión del siguiente

punto. Las empresas que adoptan este enfoque generalmente suelen especi-

ficar los tipos de documentos que habrán de ser preparados como base de la

evaluación en cada punto. Aunque la realización del proceso de la evalua-

ción formal tiene sus necesidades especiales en cuanto a costo y tiempo, su

adopción generalizada refleja la convicción de que los beneficios valen la

pena.

Identificar y aminorar el riesgo

Por lo que respecta a los aspectos tecnológicos y de mercado, el proceso de

fases y puntos fue ideado para detectar los riesgos con la debida antelación

También podría gustarte

- Gestion CalidadDocumento10 páginasGestion CalidadHenry Adrian Yar MoralesAún no hay calificaciones

- TAREADocumento9 páginasTAREAHenry Adrian Yar MoralesAún no hay calificaciones

- ISO 9001 vs ISO 9004Documento6 páginasISO 9001 vs ISO 9004Henry Adrian Yar MoralesAún no hay calificaciones

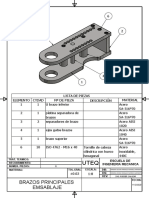

- Brasos Principales EnsambladoDocumento1 páginaBrasos Principales EnsambladoHenry Adrian Yar MoralesAún no hay calificaciones

- Ficha de ProcesoDocumento3 páginasFicha de ProcesoHenry Adrian Yar MoralesAún no hay calificaciones

- Apuntes 1Documento7 páginasApuntes 1Henry Adrian Yar MoralesAún no hay calificaciones

- Buje PlanoDocumento1 páginaBuje PlanoHenry Adrian Yar MoralesAún no hay calificaciones

- Introduccion A La CalidadDocumento12 páginasIntroduccion A La CalidadHenry Adrian Yar MoralesAún no hay calificaciones

- Apuntes 3Documento4 páginasApuntes 3Henry Adrian Yar MoralesAún no hay calificaciones

- Dado Con Sujetador EmsambladoDocumento1 páginaDado Con Sujetador EmsambladoHenry Adrian Yar MoralesAún no hay calificaciones

- Apuntes 2Documento7 páginasApuntes 2Henry Adrian Yar MoralesAún no hay calificaciones

- Diseño Concurrente - Carles Riba RomevaDocumento226 páginasDiseño Concurrente - Carles Riba RomevaCésar Troya SherdekAún no hay calificaciones

- Apuntes 1Documento7 páginasApuntes 1Henry Adrian Yar MoralesAún no hay calificaciones

- Acople de eje principal corte A-ADocumento1 páginaAcople de eje principal corte A-AHenry Adrian Yar MoralesAún no hay calificaciones

- Apuntes 2Documento7 páginasApuntes 2Henry Adrian Yar MoralesAún no hay calificaciones

- Articulo RodsalDocumento26 páginasArticulo RodsalBrigitte RamirezAún no hay calificaciones

- Metodo EntropiaDocumento4 páginasMetodo EntropiaHenry Adrian Yar MoralesAún no hay calificaciones

- Apuntes 3Documento4 páginasApuntes 3Henry Adrian Yar MoralesAún no hay calificaciones

- Apuntes 3Documento4 páginasApuntes 3Henry Adrian Yar MoralesAún no hay calificaciones

- Apuntes 1Documento7 páginasApuntes 1Henry Adrian Yar MoralesAún no hay calificaciones

- Proyecto de Conveccion11-2-20 PDFDocumento19 páginasProyecto de Conveccion11-2-20 PDFHenry Adrian Yar MoralesAún no hay calificaciones

- Proyecto de Conveccion11-2-20 PDFDocumento19 páginasProyecto de Conveccion11-2-20 PDFHenry Adrian Yar MoralesAún no hay calificaciones

- Ingeniería Concurrente: Conferencia 1Documento40 páginasIngeniería Concurrente: Conferencia 1Henry Adrian Yar MoralesAún no hay calificaciones

- Unidad II Tema 1Documento25 páginasUnidad II Tema 1Henry Adrian Yar MoralesAún no hay calificaciones

- Proyecto de Conveccion11-2-20 PDFDocumento19 páginasProyecto de Conveccion11-2-20 PDFHenry Adrian Yar MoralesAún no hay calificaciones

- PlantillaDocumento1 páginaPlantillaHenry Adrian Yar MoralesAún no hay calificaciones

- Deber - Diseño de EjeDocumento8 páginasDeber - Diseño de EjeHenry Adrian Yar MoralesAún no hay calificaciones

- Simulación HCCI EGR combustible biodiéselDocumento68 páginasSimulación HCCI EGR combustible biodiéselHenry Adrian Yar MoralesAún no hay calificaciones

- Proyecto de Conveccion11-2-20 PDFDocumento19 páginasProyecto de Conveccion11-2-20 PDFHenry Adrian Yar MoralesAún no hay calificaciones

- Auditoria II Parte Teorica 1er Parcial 2017Documento4 páginasAuditoria II Parte Teorica 1er Parcial 2017Daniel Osvaldo Tubac RiveraAún no hay calificaciones

- Ejercicios CostosDocumento7 páginasEjercicios CostosJohana MartinezAún no hay calificaciones

- Trabajo Practico Nro 4Documento4 páginasTrabajo Practico Nro 4Noe Aguirre BenitezAún no hay calificaciones

- Fase 4 Suelo FisicoquimicaDocumento3 páginasFase 4 Suelo FisicoquimicaEduardoAún no hay calificaciones

- Investigacion - Metrologia y Normalizacion - Lopez Moo Angel Mi3Documento11 páginasInvestigacion - Metrologia y Normalizacion - Lopez Moo Angel Mi3jose fuentes0% (1)

- Seccion SegundaDocumento8 páginasSeccion SegundaEdwin CuevaAún no hay calificaciones

- COSTOSDocumento4 páginasCOSTOSJoy WanAún no hay calificaciones

- Ensayo Sobre El FeudalismoDocumento3 páginasEnsayo Sobre El FeudalismoAleja Acosta Garcia83% (12)

- Guia para La Presentacion de AlegacionesDocumento15 páginasGuia para La Presentacion de AlegacionesGonzalo AlvarezAún no hay calificaciones

- Acciones Preventivas y CorrecivasDocumento1 páginaAcciones Preventivas y Correcivasedwar mauricio suarez quinteroAún no hay calificaciones

- Evaluacion de ProyectosDocumento6 páginasEvaluacion de ProyectosJavier BlancasAún no hay calificaciones

- Héctor Julio Salazar Cueva PDFDocumento204 páginasHéctor Julio Salazar Cueva PDFana cabarcas lara100% (1)

- ALF Etapa 1Documento1 páginaALF Etapa 1EnriqueAlejandroLlarenaAún no hay calificaciones

- Mapa Conceptual Ciencias Del DeporteDocumento1 páginaMapa Conceptual Ciencias Del Deportecristian alexis santa rivero100% (2)

- Contratos 2Documento50 páginasContratos 2CarlaPlastinaAún no hay calificaciones

- Partes ExposicionDocumento3 páginasPartes ExposicionyelsinAún no hay calificaciones

- Visión y Misión de WalmartDocumento1 páginaVisión y Misión de WalmartJose Hernandez67% (3)

- Asignacion No.5 Gerencia de Proyectos y OperacionesDocumento7 páginasAsignacion No.5 Gerencia de Proyectos y OperacionesAlberto CarmonaAún no hay calificaciones

- Analisis de Mercado LaboralDocumento2 páginasAnalisis de Mercado LaboralJorge David Puerto ChanAún no hay calificaciones

- Impacto de La Economia Emergente en El Comportamiento Del ConsumidorDocumento1 páginaImpacto de La Economia Emergente en El Comportamiento Del Consumidorbrayan camilo criollo zumaetaAún no hay calificaciones

- Julio - 2019 - PROYECCIÓN DE LA DEMANDA DE ENERGÍA ELÉCTRICA Y POTENCIA MÁXIMA EN COLOMBIA PDFDocumento60 páginasJulio - 2019 - PROYECCIÓN DE LA DEMANDA DE ENERGÍA ELÉCTRICA Y POTENCIA MÁXIMA EN COLOMBIA PDFFernando PKAún no hay calificaciones

- Estado Actual de La Aplicación de La Metodología Lean Construction en La Gestión de Proyectos de Construcción en ColombiaDocumento27 páginasEstado Actual de La Aplicación de La Metodología Lean Construction en La Gestión de Proyectos de Construcción en ColombiaMarias Maritas MaritasAún no hay calificaciones

- Objeto de Trabajo (Completo)Documento8 páginasObjeto de Trabajo (Completo)Louiser Tovar100% (1)

- Analisis Cuantitativo de RiesgosDocumento20 páginasAnalisis Cuantitativo de Riesgoscamilo torres santosAún no hay calificaciones

- Percepcion de La Calidad de ServicioDocumento10 páginasPercepcion de La Calidad de ServicioEviQpAún no hay calificaciones

- Impuestos en GuatemalaDocumento12 páginasImpuestos en GuatemalaDiego Emilio PerezAún no hay calificaciones

- Nia 610Documento2 páginasNia 610eyisleen vera rondonAún no hay calificaciones

- Ejercicios en ClaseDocumento2 páginasEjercicios en ClaseLorena sotoAún no hay calificaciones

- Resumen AdmminDocumento30 páginasResumen AdmminMaria LujanAún no hay calificaciones

- Brochure Inosva S A SDocumento5 páginasBrochure Inosva S A SgloriaAún no hay calificaciones