Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Deber Articulos de Revista ACI 2015-2017

Cargado por

jacobo0 calificaciones0% encontró este documento útil (0 votos)

11 vistas10 páginasTítulo original

deber articulos de revista ACI 2015-2017

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas10 páginasDeber Articulos de Revista ACI 2015-2017

Cargado por

jacoboCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 10

Consulta, resumen a mano y presentación en power point de 2 temas (por cada grupo)

de la revista CONCRETE INTERNATIONAL (disponible en la biblioteca de la

PUCE) de los años 2015-2107. No se debe repetir los temas por lo que deberán

consultar con sus compañeros de los otros grupos los temas que van a presentar.

Obligatoriamente se deberá entregar copias del artículo e indicar el mes y año del

mismo en PDF. Caso contrario no se evaluará y tendrán una nota de cero (0)

DISEÑO ADECUADO DE MEZCLA EN ESTADO FRESCO DE HORMIGÓN

PROYECTADO

Cinco conceptos erróneos y sus correspondientes argumentos

Por Ezgi Yurdakul, Klaus-Alexander Rieder, and Diego Granell Nebot

Desde que Carl Akeley introdujo el hormigón lanzado a la industria de la

construcción en la época de 1910, los avances en la industria de materiales ,

aditivos de origen químico, equipos y técnicas han tenido avances

considerables. Comparado con el hormigón convencional, el hormigón lanzado

es ahora capaz de brindar un comportamiento similar a un menor costo

(haciendo posible la reducción in tiempo de trabajo y materiales requeridos), y

también este puede emplearse en áreas en las que el hormigón convencional

no es conveniente. A pesar de que el hormigón proyectado ha sido probado

como una excelente alternativa el concreto convencional en diversas

aplicaciones, su éxito ulterior a veces se ve obstaculizado por algunos

conceptos erróneos. El objetivo de este artículo es discutir algunos de

esos conceptos erróneos y enfatizar los hechos correspondientes

Concepto erróneo 1: El hormigón proyectado no es concreto

El hormigón proyectado si es concreto

Uno de los mas comunes conceptos errados es el no considerar el hormigón

lanzado como hormigón. La respuesta es sí , el hormigón proyectado si es

hormigón¡, es un hecho.

El hormigón lanzado esta compuesto por cemento , agua, agregados y

aditivos con base química; por lo tanto, desde una perspectiva de

materiales.El hormigón proyectado es ciertamente hormigón. Del mismo

modo, cabe señalar que otros tipos de hormigón especiales como el

hormigón permeable, hormigón autocompactante hormigón ligero y

concreto ultra ligero de alto rendimiento , independientemente de sus

diferentes diseños de mezcla o tipos de aplicación: todos se

consideran hormigón y el hormigón proyectado no es una excepción.

Quisa la confusión sobre como categorizar el hormigón proyectado

viene de los siguientes hechos:

El hormigón proyectado tiene un método diferente de aplicación y

emplazamiento que el hormigón convencional

La proyección de el hormigón requiere de diseños de mezcla

diferentes a la del hormigón convencional

El diseño de la mezcla debe seleccionarse en función de las

propiedades frescas y endurecidas, que se determinan de acuerdo con el

uso previsto de la estructura de hormigón, condiciones de exposición,

tamaño y forma de los elementos de construcción y el lugar en el cual

será vertido o proyectado mediante un equipo adecuado para este

procedimiento

Concepto erróneo 2: la resistencia a la compresión es el parámetro más

importante del hormigón proyectado

La resistencia a la compresión es importante, pero no es el único parámetro que

afecta su actuación.

A pesar de que la resistencia a la compresión es el parámetro más comúnmente

empleado para determinar la aceptabilidad del hormigón, y a pesar de que se

requiere un mínimo de resistencia a la compresión para asegurar el

comportamiento estructural del concreto, la resistencia a la compresión tiene una

correlación directa con la durabilidad. en otras palabras, cuando se realiza una

compresión simple a los 28 días en una muestra de hormigón proyectado no

significa necesariamente que cumplirá con su s especificaciones de durabilidad.

Considerando que la durabilidad es la que determina el servicio, longevidad de la

estructura del concreto. Este ensayo no puede ser considerado como el que

determine el actuar del hormigón proyectado.

Cuando los especificadores ponen demasiado énfasis en la resistencia a la

compresión como único parámetro de control de calidad del hormigón, la

durabilidad queda como parámetro secundario. En consecuencia , no es común

para una estructura de hormigón con una vida útil de 20 años que empiece a

deteriorarse en los primeros años, siendo necesaria una rehabilitación temprana.

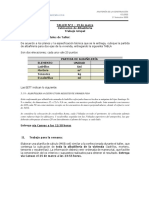

El grafico 1 presenta información de más de 60 mezclas de hormigones

proyectados que fueron analizadas para determinar la correlación entre la

resistencia a la compresión y la absorción hervida .

La absorción hervida es un indicador de uso común de durabilidad:

cuanto mayor sea la absorción hervida, menos duradera el hormigón. De

acuerdo con el error declarado, uno esperaría que las mezclas alcancen

valores de absorción similares para una determinada resistencia a la

compresión. Sin embargo, los datos mostrados en La figura 1 indica que

las mezclas con compresión casi idéntica fuerza (por ejemplo, 7000 psi

[48 MPa]) podría tener una amplio rango de valores de absorción: del

1% al 7%.

Por lo tanto, los datos confirman que la resistencia a la compresión

no es suficiente para presumir que una mezcla tiene buena durabilidad

característica, ya que la correlación entre estas dos pruebas

los métodos son deficientes. De hecho, la durabilidad está

influenciada por factores

como la relación agua-materiales cementosos (w / cm), aglutinante

total contenido, tipo y cantidad de cemento suplementario materiales

(SCM), agregados, consolidación, curado y condiciones ambientales

externas. Con una amplia gama de factores que afectan la durabilidad,

está claro que cada mezcla debe ser evaluada usando una prueba que se

correlacione con la durabilidad. La prueba de compresión simple no es

una prueba apropiada para ese resultado

Concepto erróneo 3: Los aceleradores sin álcalis reducen

la fuerza de 28 días

Hecho 3: Los aceleradores sin álcalis tienen un impacto menor en

la fuerza de 28 días

En aplicaciones de hormigón proyectado, no es raro que las mezclas que

contienen aceleradores para tener concentraciones de 28 días sean más

bajas que mezclas similares que no contengan aceleradores; sin

embargo, esto no significa necesariamente que tal comportamiento sea

causado por presencia de aceleradores. Hay muchos factores que afectan

el rendimiento del hormigón. Para aplicaciones de hormigón proyectado

la resistencia se ve afectada por el diseño de la mezcla, los

materiales constituyentes y la calidad de la pulverización. Porque

estos factores afectan entre a el "producto terminado", puede ser

difícil aislar la causa principal.

Un Problema de colocación, como una compactación inadecuada que

resulta en alto contenido de vacíos, probablemente tendrá un efecto

más perjudicial efecto sobre la resistencia a la compresión que la

presencia de un acelerador. Por lo tanto, si los resultados de la

prueba de resistencia núcleos (con un acelerador) son

significativamente diferentes a resultados de la prueba de resistencia

de los cilindros (sin acelerador), Los discos transversales de

muestras deben examinarse para determinar la calidad de la

pulverización.

La Figura 2 presenta datos de más de 130 hormigón proyectado mezclas.

Se tomaron muestras antes y después de la adición de un acelerador

libre de álcalis en varias dosis (todas dentro rango de dosis

recomendado por el fabricante).

La resistencia a la compresión de las muestras a los 28 días

producidas antes de la adición del acelerador tiende a ser de

aproximadamente 500 psi (3.45 MPa) mayor que la fuerza de las muestras

producidas después de la adición del acelerador. Aunque la tendencia

es estadísticamente significativa y llevaría a uno a esperar una

ligera reducción en resistencia a la compresión cuando se utiliza un

acelerador sin álcali, la magnitud de la diferencia es lo

suficientemente pequeña como para ser admitida. Por ejemplo, ASTM

C39 / C39M, "Prueba estándar de resistencia a la compresión de de

cilindros de hormigón ”indica que la precisión dentro de la prueba es

del 10,6% para pruebas de resistencia usando 4 x 8 pulg. (100 x 200

mm) cilindros fabricados en condiciones de laboratorio. Dentro de

rango de resistencia de 6000 a 10,000 psi (41 a 69 MPa) mostrado en

Fig.2, esto significa que la fuerza de las muestras varíe de 640 a

1060 psi (4 a 7 MPa).

Otros investigadores han demostrado que el impacto de los álcalis

libres aceleradores en la fuerza de la edad avanzada es relativamente

menor. Según De Belie et al. 5, por ejemplo, la disminución de

resistencia a la compresión asociada con la adición de un

acelerador libre de álcalis no es estadísticamente significativo

Concepto erróneo 4: El revenimiento del hormigón dicta la

tasa de rebote

Hecho 4: Si bien el revenimiento proporciona una indicación de la

facilidad de flujo, la tasa de rebote se determina utilizando

complejas propiedades reológicas

Un mito importante (y engañoso) sostiene que una baja revenimiento

es ideal para reducir la tasa de rebote de mezclas de hormigón

proyectado. Sin embargo, aunque la prueba de asentamiento es un método

de prueba simple para evaluar el límite elástico (facilidad de flujo)

del hormigón, no es un indicador confiable de la calidad general o

idoneidad de mezclas de hormigón proyectado. En primer lugar, no

existe una correlación directa entre el asentamiento de una mezcla y

sus propiedades tixotrópicas. Además, los aditivos químicos modernos

hacen posible tener dos mezclas con los mismos valores de asentamiento

exactos pero con propiedades reológicas completamente diferentes.

Los resultados proporcionan una guía limitada a pesar de el

concepto erróneo común de que pueden usarse para juzgar la capacidad

de pulverización, ubicación, capacidad de acabado y tasa de rebote de

mezclas de hormigón proyectado.

Para demostrar mejor la razón por la que el asentamiento no puede

dictar tasa de rebote, es importante comprender los conceptos básicos

de revenimiento. Durante el proceso de pulverización, los agregados

más grandes tienden a segregarse de la mezcla después de golpear y

rebotando en la superficie receptora. Por tanto, un alto volumen de

El material de rebote consiste principalmente en partículas agregadas.

Si la cantidad de pasta es suficiente para llenar los huecos entre los

agregados, calidad de pasta y gradación de agregados juegan más

papeles importantes en la reducción del rebote que la cantidad de

materiales cementosos. En otras palabras, para evaluar la

características de rebote, la calidad de la pasta, es más

importante que la cantidad de pasta.

La calidad de la pasta se ve afectada por la mezcla

características reológicas, como:

•• Adherencia (adhesión a la superficie del sustrato, lo que permite

grandes

acumulación de espesor);

•• Cohesividad (adhesión a sí mismo, proporcionando resistencia a

segregación bajo presión); y

•• Viscosidad (resistencia a la deformación gradual, reduciendo

flacidez en paredes verticales)

Por tanto, en lugar de depender únicamente de la recesión, que

informa a los usuarios solo sobre la facilidad de flujo y, por lo

tanto, es

limitado a ser un indicador de la capacidad de bombeo de un

mezcla, esos tres parámetros reológicos deben ser

evaluado y optimizado para reducir la tasa de rebote. Hasta un

se acumula una capa de pasta suficientemente espesa sobre el sustrato,

creando así una superficie viscoplástica "pegajosa", el rebote del

las partículas agregadas es inevitable. Esto es especialmente cierto

en

primeras etapas de pulverización, cuando el hormigón se pulveriza

directamente

sobre paredes duras o superficies rocosas. Cuando un cojín suave

La pasta de cemento encapsula los agregados, la tasa de rebote

se vuelve más bajo durante la colocación de capas posteriores.

Por tanto, aunque no es factible eliminar por completo

rebote, es posible reducir la tasa de rebote cambiando

las características reológicas de la mezcla. Sin embargo, el ideal

mezcla para un proyecto dado debe establecer un delicado equilibrio

entre estas características reológicas, ya que también

influir en otros aspectos de la calidad del hormigón proyectado, como

compactación, consolidación y encapsulado.

La capacidad de bombeo y la pulverización son otras dos propiedades

clave

que hay que tener en cuenta a la hora de proyectar el hormigón, y es

importante entender las diferencias entre estos dos

parámetros. La bombeabilidad caracteriza la estabilidad y

movilidad de una mezcla bajo presión.9,10 Para bombeabilidad, es

deseable tener una mezcla con baja viscosidad y alta

fluidez (generalmente asociada con un alto asentamiento).

Pulverización

caracteriza la eficacia de una mezcla para adherirse a la aplicada

superficie (adherencia) y consigo mismo (cohesión). Para la

pulverización, un

mezcla rígida y pegajosa con bajo asentamiento y alta cohesión

Se desea minimizar el rebote y aumentar la acumulación de espesor.

Las propiedades reológicas adecuadas también son esenciales para

colocación, consolidación y compactación adecuadas. Porque

el hormigón proyectado se consolida mediante la colocación de alta

velocidad en lugar de

que la vibración mecánica, las mezclas deben proporcionar suficiente

propiedades fluidas para lograr la consolidación alrededor

las barras de refuerzo. Si las mezclas carecen de cohesión y no son

fluidas

suficiente, se producirán vacíos dentro de las áreas de sombra detrás

de la

barras (Fig.3). Esto es especialmente significativo porque el hormigón

proyectado

no sometido a vibraciones mecánicas posteriores a la colocación

proceso y no se producirá una mayor consolidación. Esto puede

afectar negativamente las propiedades en el lugar, ya que la

consolidación deficiente

da como resultado un revestimiento deficiente del refuerzo y una alta

porosidad de

el hormigón, mermando la resistencia y durabilidad.

Sin embargo, al tiempo que satisface las necesidades de consolidación,

Los usuarios deben tener en cuenta que las mezclas muy fluidas son

propensas a

flacidez si no poseen un cierto grado de viscosidad,

permitiendo que el material permanezca en la superficie aplicada y

resistir el efecto de la gravedad. Por lo tanto, los componentes de la

mezcla

debe seleccionarse para proporcionar la viscosidad y el rendimiento

adecuados

estrés para minimizar la flacidez sin aumentar la

presión de la bomba

A diferencia del hormigón colado in situ, el hormigón proyectado debe

adherirse o

adherirse a una superficie, ya que no hay encofrado. Por lo tanto,

Las mezclas "pegajosas" son deseables para el proceso de hormigón

proyectado, ya que

permiten espesores de acumulación más grandes en paredes y techos

aplicaciones. La "adherencia" también contribuye a mejorar la

seguridad

productividad y rentabilidad, ya que los materiales no se pegan

o adherirse a causar consecuencias que planteen un problema de

seguridad y

convertirse en residuos costosos.

Como se explicó anteriormente, hay muchos factores que contribuyen

a la calidad del hormigón proyectado. La caída es solo un parámetro,

y el comportamiento reológico del hormigón proyectado es demasiado

complejo para ser

demasiado simplificado con una prueba. Más bien, seleccionando un

hormigón proyectado

mezcla requiere un delicado equilibrio entre fluidez,

cohesión, viscosidad y "pegajosidad". Teniendo en cuenta que

Las diferentes fases del hormigón proyectado requieren un conflicto

reológico

propiedades, es ideal para mantener la mayor fluidez posible

(límite de fluencia más bajo) mientras proporciona la viscosidad

deseada,

cohesión y "adherencia" para satisfacer todas las necesidades

Concepto erróneo 5: especificaciones basadas en prescripciones

son necesarios para controlar la calidad

Hecho 5: Las especificaciones basadas en prescripciones pueden

resultar en

sobrediseño de la mezcla, y no aseguran el rendimiento

Actualmente, muchas mezclas de hormigón se proporcionan a base de

en recetas que se han utilizado antes o en recetas

especificaciones. Si bien pueden aparecer especificaciones

prescriptivas

para definir de manera conservadora límites en el tipo, cantidad y

proporciones de los componentes de la mezcla, no

garantizar necesariamente que se cumplan los requisitos de desempeño.

También suelen imponer restricciones al mínimo resistencia a la

compresión, máximo w / cm, máximo cemento nivel de reemplazo para SCM,

y cemento mínimo contenido material. En efecto, estas limitaciones

promueven el sobrediseño de mezclas obligando al productor a utilizar

el contenido de cemento como factor de seguridad. Aun así, las mezclas

diseñadas utilizando prescriptivos las especificaciones no siempre

proporcionan los resultados finales deseados.

En otra nota, aunque más del 60% del hormigón proyectado el volumen se

compone de agregados, muchos basados en prescripciones

especificaciones para el hormigón proyectado negligencia en

proporcionar información con respecto a los agregados. No es ideal

especificar cemento contenido de materiales.

La "adherencia" y la gradación agregada juegan papeles más importantes

en reducción de rebote que la cantidad de materiales cementosos.

Cada aplicación está sujeta a diferentes condiciones ambientales.

condiciones, materiales disponibles localmente y rendimiento. Por lo

tanto, para hormigón proyectado de alto rendimiento mezclas, los

diseños de mezcla deben seleccionarse en función de los requisitos del

proyecto en lugar de simplemente seguir una receta que resultó exitosa

en un trabajo anterior. En lugar de establecer límites sobre el tipo y

la cantidad de materiales en una mezcla de hormigón proyectado, se

debe prestar atención al resultado final. El rendimiento requerido

puede garantizarse mejor evaluando las propiedades frescas y

endurecidas.

Conclusiones

El hormigón proyectado ha avanzado significativamente a lo largo de

los años; Sin embargo, los conceptos erróneos discutidos a menudo

limitan muchos beneficios que ofrece a la industria de la

construcción.

Para ampliar el área de aplicaciones de hormigón proyectado y para

mejorar su rendimiento, Es fundamental entender el hormigón proyectado

como material y su método de colocación.

Hay un muy delicado equilibrio entre los componentes de la mezcla y su

impacto en rendimiento del hormigón proyectado. Esto es especialmente

cierto considerando que el bombeo, la pulverización y la colocación

requieren requisitos reológicos que pueden causar el sacrificio de una

propiedad mientras mejora otra.

Una mezcla para cumplir con las especificaciones basadas en

prescripciones podría hacer más daño que bien. Por lo tanto, para un

hormigón proyectado exitoso, es ideal para considerar todos los

criterios de rendimiento deseados y encontrar un óptimo que pueda

satisfacer todas las necesidades del proyecto.

References

1. Al-Amoudi, O.S.B.; Al-Kutti, W.A.; Ahmad, S.; and

Maslehuddin, M., “Correlation between compressive strength and certain

durability indices of plain and blended cement concretes,” Cement and

Concrete Composites, V. 31, No. 9, 2009, pp. 672-676.

2. Taylor, P.C.; Yurdakul, E.; and Ceylan, H., “Performance

Engineered Mixtures for Concrete Pavements in the U.S.,” 12th

International Symposium on Concrete Roads 2014, Prague, Czech

Republic, Sept. 23-26, 2014.

3. Taylor, P.; Yurdakul, E.; Wang, X.; and Wang, X., “Concrete

Pavement Mixture Design and Analysis (MDA): An Innovative Approach

to Proportioning Concrete Mixtures,” TPF-5(205), CP Tech Center,

Ames, IA, 2015, 50 pp.

4. Taylor, P.C., “Long-Life Concrete: How Long Will My Concrete

Last?” Supplement to TPF-5(159), CP Tech Center, Ames, IA, 2013, 46 pp.

5. De Belie, N.; Grosse, C.U.; Kurz, J.; and Reinhardt, H.W.,

“Ultrasound monitoring of the influence of different accelerating

admixtures and cement types for shotcrete on setting and hardening

behavior,” Cement and Concrete Research, V. 35, No. 11, Nov. 2005,

pp. 2087-2094.

6. Garshol, K.F., “New Admixtures for High-Performance Shotcrete,”

Sprayed Concrete Technology: The Proceedings of the ACI/SCA

International Conference on Sprayed Concrete/Shotcrete, S.A. Austin, ed.,

Chapman & Hall, London, England, 1996, pp. 26-38.

7. Prudêncio, Jr., L.R., “Accelerating admixtures for shotcrete,”

Cement and Concrete Composites, V. 20, No. 2-3, 1998, pp. 213-219.

8. Dhir, R.K.; McCarthy, M.J.; Zhou, S.; and Tittle, P.A.J., “Role of

cement content in specifications for concrete durability: Aggregate type

influences,” Proceedings of the Institution of Civil Engineers, Structures

and Buildings, V. 159, No. 4, 2006, pp. 229-242.

9. Beaupré, D., “Shootability of Fresh Shotcrete,” Proceedings

of the International RILEM Conference on Production Methods and

Workability of Concrete,” P.J.M. Bartos, D.J. Cleland, and D.L. Marrs,

eds., E&FN Spon, Oxford, UK, 1996, pp. 95-108.

10. Jolin, M.; Burns, D.; Bissonnette, B.; Gagnon, F.; and Bolduc,

L.S., “Understanding the Pumpability of Concrete,” Proceedings:

Shotcrete for Underground Support XI, 2009, 13 pp.

También podría gustarte

- Iluminación en Arquitectura PDFDocumento192 páginasIluminación en Arquitectura PDFLaraMoranCabalAún no hay calificaciones

- Puentes InformeDocumento25 páginasPuentes InformeMichael SaldañaAún no hay calificaciones

- REYNAUDDocumento17 páginasREYNAUDFrancisco Ramírez RodríguezAún no hay calificaciones

- Ficha Tecnica LadrilloDocumento1 páginaFicha Tecnica LadrilloDarwin Mamani Mendoza50% (2)

- Plaza Campo RedondoDocumento26 páginasPlaza Campo RedondoArturo Rios100% (1)

- TF Cimentaciones 2023-1Documento34 páginasTF Cimentaciones 2023-1Wilber TiconaAún no hay calificaciones

- Memoria Arquitectonica GimnacioDocumento5 páginasMemoria Arquitectonica Gimnaciosoterolj90Aún no hay calificaciones

- Metodo de WalkerDocumento13 páginasMetodo de WalkerDiego Iparraguirre BendezuAún no hay calificaciones

- LibroDocumento21 páginasLibrosaac zoroAún no hay calificaciones

- Informe EstructuralDocumento6 páginasInforme EstructuralNorming Masgo CastroAún no hay calificaciones

- Zapata Combinada-SafeDocumento33 páginasZapata Combinada-SafeJose Mayner GarciaAún no hay calificaciones

- Planificacion de Evaluación Historia de La Arquitectura IV (Lapso 2018-I)Documento9 páginasPlanificacion de Evaluación Historia de La Arquitectura IV (Lapso 2018-I)jesus alberto barazarte toroAún no hay calificaciones

- Apu - Secuneme - Transitoo - JaenDocumento36 páginasApu - Secuneme - Transitoo - JaenJefferson HernandezAún no hay calificaciones

- Teórica 16 CompresiónDocumento55 páginasTeórica 16 CompresiónLucianaLucianaAún no hay calificaciones

- Lab #1 Determinacion de La Finuara Del Cemento ReprogaramadoDocumento5 páginasLab #1 Determinacion de La Finuara Del Cemento ReprogaramadoRoberto CoriaAún no hay calificaciones

- Cimentaciones Profundas-Ing - Elena PDFDocumento41 páginasCimentaciones Profundas-Ing - Elena PDFGlicerio Aguilar LonascoAún no hay calificaciones

- Dosificacion Metodo ACI 211Documento9 páginasDosificacion Metodo ACI 211diegoAún no hay calificaciones

- Distribucion Daga MorenoDocumento1 páginaDistribucion Daga MorenoAnthony Perez GuaniloAún no hay calificaciones

- Analogias ChidasDocumento27 páginasAnalogias ChidasOrlando FlorentinoAún no hay calificaciones

- Dosificacion Del HormigonDocumento6 páginasDosificacion Del HormigonEdu SerranAún no hay calificaciones

- Ems-Cayhuayna (Las Lomas) .Documento23 páginasEms-Cayhuayna (Las Lomas) .Naún Salvador SalazarAún no hay calificaciones

- PresupuestoDocumento17 páginasPresupuestoKatherine JaisieAún no hay calificaciones

- h3 - Textos Maestros - Grupo 1 - Mar07-2Documento18 páginash3 - Textos Maestros - Grupo 1 - Mar07-2Guido SavaresiAún no hay calificaciones

- HE1 - C3 - Arquitectura MultisensorialDocumento64 páginasHE1 - C3 - Arquitectura MultisensorialFRANCISCA GARCIA ESPEJOAún no hay calificaciones

- Adrianzen Gonzales - Chirinos Angulo - 0606Documento35 páginasAdrianzen Gonzales - Chirinos Angulo - 0606Antonela ChirinosAún no hay calificaciones

- DETROITDocumento5 páginasDETROITNoelia Madelein Cerna ArquerosAún no hay calificaciones

- Presupuesto Santo TomasDocumento3 páginasPresupuesto Santo TomasJonathan Carpio OviedoAún no hay calificaciones

- Oficinas IntegralesDocumento22 páginasOficinas IntegralesAlberto RamirezAún no hay calificaciones

- HOJA DE METRADOS - Rev 02Documento50 páginasHOJA DE METRADOS - Rev 02Jimmy HonismanAún no hay calificaciones

- Taller 2 - Cubicación Albañilería PDFDocumento1 páginaTaller 2 - Cubicación Albañilería PDFNicolás Matías Castillo MoralesAún no hay calificaciones