Documentos de Académico

Documentos de Profesional

Documentos de Cultura

6 y 7 Tracción Compuestos, Corrosión PDF

Cargado por

yiuseppeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

6 y 7 Tracción Compuestos, Corrosión PDF

Cargado por

yiuseppeCopyright:

Formatos disponibles

CORROSIÓN EN MATERIALES METÁLICOS & PROPIEDADES

MECÁNICAS DE COMPUESTOS

Andrés García Gutiérrez, Angélica Grajales, Daniel Blandón, David Jaraba Pitro, Jahleel Areiza, Sebastián

Álvarez Torres, Sebastián Villegas, Nicolás Rojas Idárraga, Shabelly Vanessa Luna

Facultad de Ingeniería Aeronáutica, Universidad Pontificia Bolivariana, Medellín-Colombia

II. METODOLOGÍA

I. INTRODUCCIÓN

Para el análisis de corrosión en materiales metálicos, se

La corrosión es un tipo de oxidación que hace referencia a la comenzó ubicando diferentes probetas de diferente material en

destrucción química de un material como consecuencia del diferentes soluciones, siendo este ácido clorhídrico, salmuera y

medio que lo rodea. Dicha corrosión producida en los agua. Antes de depositar las probetas en sus soluciones, estas

materiales es generada por la acción de agentes externos como habían sido pesadas, registrando igualmente su densidad. Por

aire, agua o cualquier otra disolución. Sin embargo, cada espacio de 10 semanas, se registró tanto el peso como la

densidad de cada probeta cada semana. El procedimiento de

material presenta un deterioro distinto conforme avanza el

toma de medidas se hizo de manera cuidadosa para no

tiempo, por lo que se estudiará la velocidad a la que se deteriora

contaminar la probeta ni el medio. Este se dividió en tres etapas,

un material en diferentes ambientes. Dado que la corrosión extracción, toma de medidas y retorno al medio. La extracción

tiene muchas repercusiones a nivel económico, de seguridad y se llevó a cabo con pinzas de metal, tomando la probeta y

de conservación, en aplicaciones, un material puede ser usado ubicándola en un paño con el cual fueron retirados los restos de

siempre y cuando su velocidad de deterioro sea relativamente solución. Continuando con la parte de toma de medidas, se

baja respecto al medio en el que va a interactuar. ubicó cada probeta en una balanza, registrando su masa y su

densidad usando el principio de Arquímedes. Los datos

Por otro lado, dentro del contenido de este reporte, se tomados se almacenaron en una base de datos en Excel, para

encuentran consignados los datos obtenidos de una prueba de luego realizar los cálculos de velocidad de corrosión para cada

ensayo de tracción en materiales compuestos, esto con el probeta. Para finalizar con la etapa de vuelta a su medio, se secó

objetivo de conocer las propiedades mecánicas de estos de nuevo cada probeta, retirando el agua sobrante de la balanza,

materiales sabiendo que estos presentan diferentes para luego ubicar las probetas en su medio cuidadosamente

características dependiendo orientación de sus fibras, lo que para que no fuera a salpicar solución en los alrededores.

otorga a cada material unas propiedades mecánicas distintas[1].

Para analizar las propiedades mecánicas de los materiales Al inicio de la práctica de la prueba de tensión para

compuestos es necesario que se identifique el tipo de material, materiales compuestos, se tomó las medidas de las tres

los métodos de preparación del “lay-up”, la secuencia de probetas, su longitud, su ancho y su espesor. Luego, se midió

apilamiento, la preparación de la probeta, velocidad de ensayo, la longitud calibrada según la norma ASTM D3039[3], y se

entre otros factores [2]. Las propiedades mecánicas objetivo de procedió ubicar la probeta en las mordazas de la máquina

este ensayo se enumeran a continuación: INSTRON. Una vez puesta la probeta, se calibró la máquina en

ceros y se inició la prueba la cual se continuó hasta la fractura

1. Carga de fluencia. de los especímenes. Una vez finalizado cada procedimiento, se

2. Carga máxima. midió la longitud final de la probeta, junto con las medidas

3. Carga ultima. finales del área transversal en la zona de la fractura. Para

4. Tipo de falla. finalizar, se observó detalladamente la zona de la falla para

5. Módulo de Poisson, deformación lateral y axial. determinar el tipo de fractura según su forma.

6. Módulo de Young y cortante

7. Porcentaje de elongación

Teniendo en cuenta lo anterior, se describe el procedimiento

empleado para realizar la toma de los datos y cumplir con el

objetivo de determinar las propiedades mecánicas.

III. RESULTADOS Muestra Material Masa (g) Densidad g/cm^3)

1 acero A36 13.8 9.3

2 acero A36 15.4 7.8

Muest Masa Densidad(g/cm Solució 3 acero A36 14.8 7.84

Material 4 acero 4041 10.28 7.67

ra (g) ^3) n

5 acero 4041 2.09 7.85

14.555 6 acero 1060 4.19 4.42

1 acero A36 7.7502 HCl

9 7 Al 2024 0 0

15.480 8 Titanio 5.24 2.69

2 acero A36 7.896 Agua

5

Salmue 9 Mg AZ31 0 0

3 acero A36 14.876 7.8257

ra 10 CFRP 2.3 1.47

10.967 11 GFRP 4.14 1.95

4 acero 4041 7.7996 HCl

4

12 Mg AZ31 + A36 15.48 7.4

Salmue

5 acero 4041 2.0851 7.8023 13 Mg AZ31 + 1060 5.27 3.2

ra

6 acero 1060 5.7559 2.7065 HCl 14 Mg AZ31 + 2024 1.54 1.02

7 Al 2024 0.9771 2.7775 HCl 15 2024 + 4041 11.33 6.04

8 Titanio 4.1839 4.6427 HCl 16 2024 + Ti 6.67 3.44

Salmue 17 2024 + CFRP 3.35 2.07

9 Mg AZ31 0.6572 1.7216

ra

18 2024 + GFRP 5.58 2.12

Salmue

10 CFRP 2.292 1.4996 Tabla 2. Datos finales de las probetas

ra

Salmue

11 GFRP 4.1394 1.9512

ra

Mg AZ31 + 17.221 Salmue Muestra Material Velocidad de corrosión

12 5.516

A36 2 ra

1 acero A36 MPY

Mg AZ31 + Salmue

13 8.3083 2.2891 2 acero A36

1060 ra 33.44378444

Mg AZ31 + Salmue 3 acero A36 1.97061797

14 2.0761 2.3031

2024 ra

4 acero 4041 2.963005302

11.250 Salmue

15 2024 + 4041 6.2713 5 acero 4041

2 ra 402.0977941

Salmue 6 acero 1060 -820.4780264

16 2024 + Ti 6.6687 3.4788

ra

7 Al 2024 137.0321096

Salmue

17 2024 + CFRP 3.2712 1.9935 8 Titanio -

ra

Salmue 9 Mg AZ31 -0.071853362

18 2024 + GFRP 5.5232 2.0584

ra 10 CFRP -

Tabla 1. Datos iniciales de las probetas.

11 GFRP -9.665207751

12 Mg AZ31 + A36 -1.703632406

13 Mg AZ31 + 1060 72.73425585

14 Mg AZ31 + 2024 368.0475881

15 2024 + 4041 72.77698911

16 2024 + Ti -

17 2024 + CFRP -8.870548036

18 2024 + GFRP -15.31982428

Tabla 3. Velocidad de corrosión calculada para probeta.

corrosión en el material lo perjudica en todos los aspectos

comenzando desde las propiedades fisicoquímicas hasta las

propiedades mecánicas, por esta razón, estos sucesos se

convierten en un problema crítico para los materiales y su

respectivo designación para su uso en industria, ya que la

corrosión es una perdida memorable para las industrias

representando grandes cantidades económicas.

Entre los diversos tipos de corrosión existentes, los

materiales con el tipo de corrosión que más llamó la atención

fue el de corrosión galvánica, que consiste en tener un material

ánodo y un material cátodo, en donde uno se corroe al estar en

contacto con el otro el cual se le conoce como ánodo de

sacrificio. Debido a esto es posible evidencia que las probetas

con velocidad de corrosión negativa ganaron masa, esto porque

hacían parte de una pila galvánica, la cual, se sacrificó el

material menos noble y así se evita o disminuye la corrosión

del otro material y así la probeta primordial(cátodo) o de interés

gane peso a través de la formación de un apilamiento brindada

Fig 1. Esfuerzo vs Deformación para cada por el ánodo de sacrificio a medida que se va corroendo, lo cual

probeta beneficia al material cátodo brindándole mayor resistencia.

Tanto los metales y alecciones como la disolución a la que

es expuestas (salmuera) sufren cambios abruptos, en donde en

los primeros días de experimento se notó perdida de brillo del

metal o aleación y por tanto la salmuera iba adquiriendo el color

que estaba perdiendo el material, en el caso del acero entonces

su color sería un tono entre café amarilloso y anaranjado, lo

cual a medida del desarrollo del experimento en función del

Tabla 4. Dimensiones iniciales y finales

tiempo de exposición al medio(salmuera) luego se notó una

(Anchura).

serie de picaduras las cuales son las áreas del material que iba

perdiendo su brillo lo cual es posible decir que en este caso es

una corrosión localizada, para luego expandirse por todo el

material(metal) y así perder por completo su brillo y la

disolución tomar un color marrón.

Generalmente en todos los materiales ocurrió una variación

de masa lo que hace semejanza a tipo de corrosión uniforme.

Tabla 5. Dimensiones iniciales y finales

(Longitud) La velocidad de corrosión en parte depende de la

temperatura a la cual se desarrolla el experimento, el medio.

Si se aumenta la temperatura aumenta el potencial de

corrosión.

En cuanto a propiedades mecánicas de los compuestos,

como primera observación, es claro notar que, respecto a

materiales metálicos, en el gráfico de esfuerzo vs deformación

es evidente apreciar una tendencia a comportamiento lineal

aparentemente en la zona plástica. De este modo es posible

Tabla 6. Límite elástico y esfuerzo de falla. notar también que, el porcentaje de deformación alcanza un

máximo aproximado de 14%, que, sin ser elevado, igualmente

es considerable, comparándolo algunos cerámicos o vítreos.

III. ANÁLISIS DE RESULTADOS Sin ser el caso de ser un material muy frágil, es correcto

mencionar que, con su porcentaje de deformación, en cada

Generalmente un material se corroe en función de los probeta, la capacidad de absorción de energía lógicamente será

diversos medios a los cuales sea expuesto y el tiempo que bastante baja, por lo tanto, es correcto decir que, respecto a

perdure en ese espacio, en donde lo que ocurre es un desgaste daños por impactos que estos materiales puedan recibir, la

o deterioro de este, lo cual amenamente la formación de capacidad de hacerlo será bastante baja.

Ahora bien, en cuanto a resistencia a la tensión, es preciso En definitiva la aplicación real de la fibra de vidrio, no es

mencionar que, existe un claro símil respecto a algunos metales común el laminado unidireccional, ya que , ya que en la vida

de gran resistencia, como el acero A36, que posee una útil de las piezas o estructuras aeronáuticas de este compuesto

resistencia de, aproximadamente 320 MPa, sin embargo, sigue , están expuestas a cargas que no son unidireccionales , por lo

existiendo gran diferencia, y es en cuanto a la ductilidad que tanto si la dirección del esfuerzo o carga de tracción difiere de

este posee. las orientaciones de la fibra , la resistencia del material es

reducido

Es importante mencionar también que, en la mayoría de los

casos, los cambios en las dimensiones son de crecimiento, pero

en algunos casos, se presenta una reducción para algunas

dimensiones, como en las 2 primera probeta, de las cuales se

redujo su anchura respecto al estado inicial, aunque su

reducción no es de una elevada magnitud.

V. REFERENCIAS

IV. CONCLUSIONES

[1] Universidad Pontificia Bolivariana, “Micrografía de

materiales compuestos,” Medellin, 2019.

El proceso de corrosión debe ser visto como un hecho que

pone en evidencia el proceso natural de que los metales vuelven [2] Universidad Pontificia Bolivariana, “ENSAYO DE

a su condición primitiva y que ello conlleva al deterioro del TRACCION DE MATERIALES COMPUESTOS,”

mismo. El problema más común con la utilización de acero en 2005.

un entorno marino es su susceptibilidad a la corrosión. Por lo

tanto, para una utilización más práctica de aceros es necesario [3] ASTM D3039, “ASTM D3039 Standard Test Method

poseer algunos conocimientos de los fenómenos producidos for Tensile Properties of Polymer Matrix Composite

por la corrosión y sobre los métodos existentes de protección Materials -D3039 2008, Annual Book of ASTM

contra los mismos. Standards.”

Para que el acero pierda sus propiedades debido a la

corrosión, este debe quedar expuesto a agentes atmosféricos

tales como el oxígeno o agua con algún contenido de sal.

Cuando el acero es expuesto con este último componente es

corroído galvánicamente.

En los materiales compuestos como la fibra de vidrio, se

conforman por una matriz y un refuerzo; según los datos

obtenidos en el laboratorio las propiedades mecánicas

obtenidas son mejores en comparación a otros datos de

materiales netamente puros.

Las fibras del material de la probeta poseen alta resistencia a

la tracción, pero se presenta inconveniente en las direcciones

donde no se tienen fibras y se obtiene un comportamiento

anisotrópico que varía según la orientación de las fibras.

Básicamente se debe al hecho de que, a mayor diferencia entre

orientación de fibra y dirección de aplicación de la carga,

menos entra en juego la resistencia a la tracción de las fibras,

que son las que realmente aportan dicha resistencia al material.

La principal función de la matriz y mantener la posición de

las fibras así como de asegurarlas de agentes externos, pero esta

presenta una resistencia a la tracción mucho menor que las

fibras , entonces en porcentajes pequeños de fibra con respecto

a la matriz ; la matriz es la que principalmente soporto las

cargas y esfuerzos de tracción , entonces se obtuvieron

resultados no favorables para esta propiedad mecánica .

También podría gustarte

- GovernorDocumento9 páginasGovernoryiuseppeAún no hay calificaciones

- Diseño de Alerones 2022Documento11 páginasDiseño de Alerones 2022yiuseppeAún no hay calificaciones

- Aleron de F1Documento7 páginasAleron de F1yiuseppeAún no hay calificaciones

- Conduccion TransitorioDocumento25 páginasConduccion TransitorioyiuseppeAún no hay calificaciones

- AU 690 - ChapaDocumento3 páginasAU 690 - ChapayiuseppeAún no hay calificaciones

- Leyes de Kirchhoff 2018 IiDocumento7 páginasLeyes de Kirchhoff 2018 IiyiuseppeAún no hay calificaciones

- Practica 1, MetrologíaDocumento3 páginasPractica 1, MetrologíayiuseppeAún no hay calificaciones

- Pulmon Pok m90-45 GiratoriaDocumento41 páginasPulmon Pok m90-45 GiratoriaAluminios FeitAún no hay calificaciones

- Terminales AWGDocumento4 páginasTerminales AWGCarlos ChocobarAún no hay calificaciones

- Efectos de La Temperatura en La Corrosion de Los MetalesDocumento10 páginasEfectos de La Temperatura en La Corrosion de Los MetalesAnonymous GcRWRtEIAún no hay calificaciones

- Genox 716Documento1 páginaGenox 716marcelo de cesare100% (1)

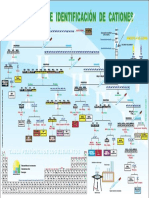

- Separacion e Identificacion de CationesDocumento1 páginaSeparacion e Identificacion de CationesJulian Morales del Angel100% (2)

- Titulo VaciladoDocumento10 páginasTitulo VaciladoDuvan Andres Molinello PonceAún no hay calificaciones

- Norma Oficial Mexicana NomDocumento8 páginasNorma Oficial Mexicana NomFernando ZeaAún no hay calificaciones

- Proceso de Manufactura MecánicaDocumento16 páginasProceso de Manufactura MecánicaFlexXcat MiguelAún no hay calificaciones

- Caracterizacion de Minerales Sulfurados de CobreDocumento20 páginasCaracterizacion de Minerales Sulfurados de CobreGARY VICENZO RIVERA LEIVAAún no hay calificaciones

- Ficha Tecnica Malla Mesch80 para Uso Industrial para FiltrarDocumento8 páginasFicha Tecnica Malla Mesch80 para Uso Industrial para FiltrarSIMACOL S.A.SAún no hay calificaciones

- Tabla de Simbolos y Valencias 2023Documento2 páginasTabla de Simbolos y Valencias 2023Andrea Murillo0% (1)

- Hornos de Fusión Por InducciónDocumento17 páginasHornos de Fusión Por InducciónMayra FernándezAún no hay calificaciones

- Tipos de TostacionDocumento3 páginasTipos de TostacionJulio Tapia0% (1)

- Perfiles EstructuralesDocumento12 páginasPerfiles EstructuralesNelson Esteban Escobar ArosAún no hay calificaciones

- Astm G78Documento8 páginasAstm G78Ambar Gomez MelladoAún no hay calificaciones

- Reparación Por Soldadura de Tapas, Agrietadas, de Hierro FundidoDocumento7 páginasReparación Por Soldadura de Tapas, Agrietadas, de Hierro FundidoturagoAún no hay calificaciones

- LantanoDocumento5 páginasLantanoatthos_Aún no hay calificaciones

- Tipos de AceroDocumento8 páginasTipos de AceroBlady QSAún no hay calificaciones

- Aplicacion de Procesos de SoldaduraDocumento10 páginasAplicacion de Procesos de SoldaduraReynaldo Carrillo Martinez50% (4)

- Factores Básicos para El Diseño de CadenasDocumento3 páginasFactores Básicos para El Diseño de CadenasJony PeñaAún no hay calificaciones

- Proyecto de InvestigacionDocumento15 páginasProyecto de InvestigacionRAULYEPEZSANCHEZAún no hay calificaciones

- Clasificacion Din AcerosDocumento47 páginasClasificacion Din AcerosOscar Zapata Marquez100% (1)

- 0965-Utt A Rodillo de Refinadora Buhler - 10033247 - CNCH S.ADocumento16 páginas0965-Utt A Rodillo de Refinadora Buhler - 10033247 - CNCH S.AENDECOT SATAún no hay calificaciones

- Kit Puesta A Tierra en Acero InoxidableDocumento12 páginasKit Puesta A Tierra en Acero InoxidablepepitorodirguezAún no hay calificaciones

- A. - Fundamentos de Concentrado de MineralesDocumento37 páginasA. - Fundamentos de Concentrado de MineralesMirian Chingay BustamanteAún no hay calificaciones

- Graves Defectos de Dross en Piezas Grandes de Hierro NodularDocumento9 páginasGraves Defectos de Dross en Piezas Grandes de Hierro NodularJuan Luis Perez SanchezAún no hay calificaciones

- Practica # 2 Metales Y Aleaciones.: Dirección AcadémicaDocumento7 páginasPractica # 2 Metales Y Aleaciones.: Dirección AcadémicaCrizz CardenasAún no hay calificaciones

- Anexo 2Documento1 páginaAnexo 2Anonymous c7oBrd4Ie6Aún no hay calificaciones

- Antorchas Protorch Tig Es MXDocumento12 páginasAntorchas Protorch Tig Es MXpacoAún no hay calificaciones

- Procesamiento de Minerales - San VicenteDocumento7 páginasProcesamiento de Minerales - San VicenteJAOGAún no hay calificaciones