Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lectura 7 PDF

Lectura 7 PDF

Cargado por

Xavier sebastian Escobar altamirano0 calificaciones0% encontró este documento útil (0 votos)

10 vistas4 páginasTítulo original

Lectura 7.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

10 vistas4 páginasLectura 7 PDF

Lectura 7 PDF

Cargado por

Xavier sebastian Escobar altamiranoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

Sistemas de medición y control I

Lectura 7: Proyectos de automatización

1. Definiciones.

- Manual. Cuando el operario actúa en cada movimiento.

- Mecanización. Sustitución de la potencia muscular del hombre en un trabajo

dado, por una potencia proveniente de una fuerza exterior de energía.

- Control. - La manera de gobernar el funcionamiento de una máquina, motor o

sistema eléctrico, llamado comúnmente controlador

- Semiautomático. Cuando la máquina realiza una pieza y luego para

- Automático. Un sistema autónomo, funciona por si solo y no existe intervención

humana, como por ejemplo la desconexión de un motor cuando éste ha excedido

su valor de corriente normal.

- Contacto. Un elemento que al juntarse con otro igual permite el paso de corriente

eléctrica.

- Conexión o cierre. Establecer un contacto eléctrico.

- Desconexión o apertura. Suprimir un contacto eléctrico.

- Conmutación. Acción que permite escoger la conexión de un contacto con uno de

varios otros.

- Mando. Significa cambiar el estado de algo, como por ejemplo en motores;

encendido, apagado, inversión de giro, control de velocidad.

- Regulación. Proceso de determinar el valor de una variable y mantenerla.

2. Tipos y clasificación de los automatismos.

Para automatizar una máquina, hay dos soluciones posibles:

- Analógica. Las informaciones presentan el valor de las magnitudes físicas que

varían en forma continua (entradas y salidas). Por ejemplo: Temperatura y

tensión eléctrica. Se miden con aparatos analógicos: Termómetros, voltímetros,

manómetros, etc.

- Digital. La señal es de naturaleza discreta. Por ejemplo: Un interruptor eléctrico que

abre o cierra un circuito, dejando o no pasar la corriente (no importa el valor de

la corriente). Para trasmitir una información digital es preciso adjudicar un valor a

cada una de las dos posibilidades o estados en los que se puede presentar tal

magnitud (un 1 lógico, si existe, y un 0 lógico si no existe).

Lectura 7: Proyectos de atomatización Página 1 de 4

Sistemas de medición y control I

Las máquinas automatizadas, en función de las señales recibidas, se clasifican en

máquinas que trabajan en:

- Bucle abierto (lazo abierto). La máquina es incapaz, por sí misma, de modificar sus

parámetros, aunque le lleguen otras señales exteriores

- Bucle cerrado (lazo cerrado). Actúan igual que las anteriores, salvo que cuando la

máquina está realizando la secuencia, si le llegan señales exteriores, se contrarrestan

con las programadas y rectifican los parámetros de las mismas para obtener el fin

perseguido.

3. Proyecto de una automatización.

Un proyecto de automatización tiene tres etapas:

1. Estudio. - Se debe estudiar lo que se tiene (cómo funciona) y qué objetivos se

desean, es decir, qué va a hacer la máquina o sistema, si tiene movimientos

secuenciales, que tecnología se debe emplear, así como las condiciones ambientales,

limpieza, seguridad, temperatura, condiciones mecánicas, vibraciones, fuerzas,

condiciones económicas, aparatos, velocidades, rendimiento, costes, conocimiento

de las tecnologías, etc.

2. Proyecto.

a. Diseño. Qué método se utilizará: intuitivo, secuencial (cascada, paso a paso,

secuenciador, programador, etc.), lógico (algebra de Boole), autómatas

programables, por ordenador.

b. Esquemas. Se debe realizar un esquema ya sea: neumático, hidráulico, eléctrico,

electrónico.

c. Materiales. Definir proveedores, marcas, etc. Haciendo un estudio comparativo en

lo relativo a precio-calidad.

3. Montaje, puesta a punto y mantenimiento. Se debe poner cuidado en el lugar de

ubicación y montaje, teniendo muy en cuenta la conexión con el resto de la

fábrica, manutención de materias primas, normas de seguridad, sistemas de

mantenimiento predictivo, preventivo y de calidad, flexibilidad para que puedan

adaptarse y programarse, fiabilidad, rapidez y precisión, facilidad de manejo, e

integrales para que permitan la supervisión y control de la producción.

4. Composición de un sistema automatizado.

Un sistema automatizado está compuesto de:

1. Parte operativa. Formado por accionadores: cilindros neumáticos, hidráulicos,

motores neumáticos, hidráulicos, eléctricos.

2. Parte de mando. Dirige u ordena las acciones operativas:

a. Mandos neumáticos. Empleo de aire comprimido.

b. Mandos hidráulicos. Empleo de aceites o fluidos inflamables con presión.

c. Mandos mecánicos. Empleo de engranajes, levas, etc.

d. Eléctricos de contacto. Basada en la técnica de relés, también puede utilizar

tensiones e intensidades elevadas, dando lugar a sistemas electromecánicas.

e. Electrónicas. Basada en transistores, circuitos integrados y microprocesadores,

empleando tensiones e intensidades pequeñas.

Lectura 7: Proyectos de atomatización Página 2 de 4

Sistemas de medición y control I

f. Fluídicas. Al carecer de elementos móviles, no tienen averías, no se dejan

influenciar por campos magnéticos o eléctricos, ni por ruido o vibraciones. Fue

empleada en cohetes y aparatos espaciales, industrialmente está casi

abandonada.

La unión de la parte operativa y de mando sería:

- Periféricos de entrada. Permite la entrada de la información y los datos

necesarios (finales de carrera, pulsadores, contactos, termostatos, presostatos y

células lógicas).

- Unidad de tratamiento de la información. Autómatas programables, ordenadores

y secuenciadotes).

- Periféricos de s alida. Señales que salen de la unidad de tratamiento de la

información y pueden ser: neumáticas, eléctricas y electrónicas.

Nota. - Los transductores son aparatos que cambian las señales a distintas técnicas;

cuando se utilizan para introducir información en un sistema, se denominan

captadores. El ejemplo típico de un transductor es un presostato (cambia la señal

hidráulica o neumática en eléctrica que, a su vez, mandará a un aparato eléctrico,

válvula o distribuidor).

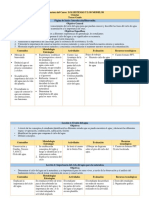

La siguiente tabla relaciona la parte de mando y la operativa

Parte operativa

Tratamiento lógico Señales digitales y analógicas

Mando de

Mando ejes

Peligro

Fuerza y Regulación

de

Neumática Hidráulica Eléctrica velocidad Analógica

explosión

Posic

ión

Eléctrico X X X

Eléctrico (relés) X X X Y

Aut. Programables X X X X Y Y

Microordenadores Y Y Y

Reglaje movimientos Y X Y

Tarjetas electrónicas Y y X

Máquinas CNC X X Y

1.5. Tecnologías cableadas y programadas.

La tecnología cableada se realiza a base de uniones físicas de los elementos que componen

la parte de control; estos elementos pueden ser neumáticos, eléctricos o electrónicos. La

tecnología cableada está en franco retroceso y tiene los siguientes

inconvenientes: Ocupan mucho espacio, exigen montaje y desmontaje de elementos para

cambiar secuencias, exigen gran mantenimiento, salvo en circuitos sencillos, es cara, en

máquinas complicadas, no es práctica.

Lectura 7: Proyectos de atomatización Página 3 de 4

Sistemas de medición y control I

Dentro de la tecnología cableada se puede distinguir cuatro tipos:

1. Cableada por relés. El relé es el módulo a cablear y está compuesto por contactos

accionados por una bobina.

2. Cableada por función lógica. Pueden ser neumáticas, que utilizan aire comprimido a

media, baja o presión normal, y carecen de elementos móviles o electrónicas (digital)

3. Cableada por secuenciador. Compuestos por funciones lógicas y permiten seguir

una secuencia, aunque las fases sean cambiantes.

4. Cableada por grafcet. Es una representación gráfica, concisa y de fácil lectura, que

permite describir las funciones realizadas por los automatismos.

En la tecnología programada, la parte de control se realiza mediante la confección de un

programa residente en la memoria de una unidad de control, entre los más importantes se

puede contar:

1. Autómatas programables. Diseñados para el control de múltiples procesos de tipo

combinatorio y secuencial en tiempo real y en ambiente industrial. Permiten realizar el

control analógico y funciones de regulación.

2. Ordenadores provistos de convertidores analógicos digital (A/D). para cerrar

múltiples lazos de regulación y que puedan programarse en lenguajes de alto nivel.

Realizan funciones en tiempo real de adquisición de datos, control de procesos y

supervisión del mismo.

3. Sistemas de control distribuidos. Basados en una estación central que supervisa todo

el proceso, almacena datos, presenta los resultados y en una o varias estaciones remotas

situadas en el área de proceso se realizan los algoritmos de control. Las estaciones

remotas están constituidas por reguladores autónomos, autómatas programables u

ordenadores de proceso que se combinan en la estación central

La utilización de los ordenadores tiene una serie de inconvenientes, como son: construcción

poco apta para el entorno industrial, necesidad de personal informático especializado, elevado

costo.

Lectura 7: Proyectos de atomatización Página 4 de 4

También podría gustarte

- Dana Sistema de Control Apc200Documento38 páginasDana Sistema de Control Apc200Anonymous dYYLURM100% (5)

- Alcanos 0606Documento6 páginasAlcanos 0606AndrésTintínAún no hay calificaciones

- ZR - ZT 132 - 315 VSDDocumento180 páginasZR - ZT 132 - 315 VSDGiancarlo Balarezo83% (6)

- Publication Limusa PDFDocumento141 páginasPublication Limusa PDFFélix Mosqueda100% (1)

- Diseño y DesarrolloDocumento6 páginasDiseño y DesarrolloAndrésTintínAún no hay calificaciones

- Cuadro Sinoptico Tecnicas de EstudioDocumento5 páginasCuadro Sinoptico Tecnicas de EstudioAndrésTintínAún no hay calificaciones

- C. Ramos-A. TintinDocumento6 páginasC. Ramos-A. TintinAndrésTintínAún no hay calificaciones

- Consulta n3 Cultura FisicaDocumento3 páginasConsulta n3 Cultura FisicaAndrésTintínAún no hay calificaciones

- Pazmiño J - Moyolema W.Documento5 páginasPazmiño J - Moyolema W.AndrésTintínAún no hay calificaciones

- L. Lagla W. MoralesDocumento11 páginasL. Lagla W. MoralesAndrésTintínAún no hay calificaciones

- W Moyolema y J PazmiñoDocumento9 páginasW Moyolema y J PazmiñoAndrésTintín100% (1)

- R. Vinueza - B. AldazDocumento8 páginasR. Vinueza - B. AldazAndrésTintínAún no hay calificaciones

- W. Acosta - E. VelasteguiDocumento6 páginasW. Acosta - E. VelasteguiAndrésTintínAún no hay calificaciones

- L. Lagla W. MoralesDocumento6 páginasL. Lagla W. MoralesAndrésTintínAún no hay calificaciones

- B Guevara GuamanquishpeDocumento5 páginasB Guevara GuamanquishpeAndrésTintínAún no hay calificaciones

- La Casa de Todos 01 / El Centro HistóricoDocumento40 páginasLa Casa de Todos 01 / El Centro HistóricoJorge RegazzoliAún no hay calificaciones

- Investigacion de Operaciones EJE3Documento7 páginasInvestigacion de Operaciones EJE3José Hernandez PolancoAún no hay calificaciones

- 2 Sistema de RefrigeracionDocumento10 páginas2 Sistema de RefrigeracionSebas MoscosoAún no hay calificaciones

- 369 1191 1 SMDocumento10 páginas369 1191 1 SMCesar Augusto Felix BernaolaAún no hay calificaciones

- DJI Mavic ComparativoDocumento1 páginaDJI Mavic ComparativoJerAún no hay calificaciones

- Nuevo Documento de Microsoft WordDocumento8 páginasNuevo Documento de Microsoft WordJeison sneider Espitia GamboaAún no hay calificaciones

- Serie: Económico SecoDocumento2 páginasSerie: Económico Secokagasaw023Aún no hay calificaciones

- Creatividad e Innovación Universidad AnahuacDocumento12 páginasCreatividad e Innovación Universidad AnahuacCeci Romero DelahantyAún no hay calificaciones

- Formato Evaluacion f5Documento1 páginaFormato Evaluacion f5rosa luz100% (1)

- Guionista EnfurecidoDocumento23 páginasGuionista EnfurecidoStella AbrahanAún no hay calificaciones

- Contabilidad MatricialDocumento18 páginasContabilidad MatricialSergio PretteAún no hay calificaciones

- Estructura Borrador 02Documento2 páginasEstructura Borrador 02api-428935243Aún no hay calificaciones

- Como Crear Un PDF Multipagina en MacDocumento1 páginaComo Crear Un PDF Multipagina en MacTyroneAún no hay calificaciones

- Sky - Bue LimDocumento3 páginasSky - Bue LimZúñiga AlmonacidAún no hay calificaciones

- Reseña Historica de La Automatizacion PDFDocumento33 páginasReseña Historica de La Automatizacion PDFSergio Leonardo FonsecaAún no hay calificaciones

- Autorización de Alimentos-RequisitosDocumento3 páginasAutorización de Alimentos-RequisitosMoisésJesselAún no hay calificaciones

- Situacion Ss Agua Saneamiento Sector Rural PNSRDocumento27 páginasSituacion Ss Agua Saneamiento Sector Rural PNSRJosé Luis Alcántara GuerreroAún no hay calificaciones

- Desarollo SostenibleDocumento25 páginasDesarollo SostenibleGilberto ZuñigaAún no hay calificaciones

- Factor VehicularDocumento139 páginasFactor VehicularbalinoagustinAún no hay calificaciones

- Ordine DDT 426571 PDFDocumento1 páginaOrdine DDT 426571 PDFFran Blanco AlvarezAún no hay calificaciones

- Empresas Certificadas Con CMMI en México y El MundoDocumento8 páginasEmpresas Certificadas Con CMMI en México y El Mundoja_cotaAún no hay calificaciones

- Presentacion Canvas Taller EmprendedoresDocumento11 páginasPresentacion Canvas Taller EmprendedoresPilitha Ortega MartinezAún no hay calificaciones

- DG Gpasi Si 3020Documento11 páginasDG Gpasi Si 3020Rigoberto PonceAún no hay calificaciones

- Movimientos Sie - Alumnos - 2023Documento8 páginasMovimientos Sie - Alumnos - 2023Melina Belén GalánAún no hay calificaciones

- Introducción Concreto PesadoDocumento10 páginasIntroducción Concreto PesadoJhon JesúsAún no hay calificaciones

- Manual Consultorio Médico Consulta 2.0 PDFDocumento44 páginasManual Consultorio Médico Consulta 2.0 PDFcinthiacarellihfAún no hay calificaciones

- Laboratorio de Mediciones UTPDocumento5 páginasLaboratorio de Mediciones UTPElvis O. MirandaAún no hay calificaciones