Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ingenieria Asistida Por Computadora

Cargado por

rafaelDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ingenieria Asistida Por Computadora

Cargado por

rafaelCopyright:

Formatos disponibles

4.

2 Técnicas de optimización

Las técnicas de optimización, conjuntamente con los sistemas informáticos, se

han convertido en una poderosa herramienta para el diagnóstico y solución de

múltiples problemas complejos, presentes en las ciencias de la administración,

convirtiéndose en elemento decisivo, que aporta elementos importantes en la

toma de decisiones.

En la práctica la mayor parte de los estudios de optimización se efectúan con

ayuda de un modelo, que es una representación matemática simplificada del

sistema real. Se utilizan modelos porque es muy costoso, lento y arriesgado usar

el sistema real para llevar a cabo el estudio.

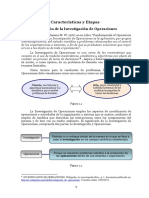

En años recientes, en el campo de Ingeniería Mecánica se ha manifestado una

tendencia hacia requerimientos más estrictos de diseño que respondan a los

nuevos estándares y normas nacionales e internacionales. La línea de

investigación está asociada con el tópico de investigación "Optimación de

sistemas mecánicos" como se muestra en la siguiente figura.

La experimentación comúnmente requiere diseñar estrategias de medición,

diseñar y construir piezas y bancos de prueba, desarrollar sistemas para la

adquisición de datos e idear métodos para la interpretación de resultados

experimentales

Metodología de las Técnicas de Optimización

Las Técnicas de optimizaciónde procesos y productos,aparecen en los años 50, a

partir de entonces comienza a desarrollarse la metodología para su utilización.

Esta metodología se sustenta en los siguientes supuestos:

alternativa en las decisiones;

posibilidades de crear una base informática;

posibilidades mínimas de no poder aplicar los resultados.

En este proceso existe una secuencia de pasos para llegar a la obtención de los

objetivos propuestos:

observación e identificación del problema;

formulación general;

construcción del modelo;

generación de una solución;

prueba y evaluación de la solución;

implantación;

perfeccionamiento y desarrollo.

No es conveniente saltar ningún paso.

Observación

Se analiza el fenómeno como tal, las interrelaciones que tiene, las posibles

variables, se analiza el cumplimiento de las premisas fundamentales de las

técnicas de optimización, que son:

Alternativa de decisión.

Condiciones de linealidad o no. (Es viable o no)

Máximas condiciones organizativas. (lleva una secuencia lógica)

Se define conceptualmente cuál es el problema a resolver.

Formulación

Se empieza con una formulación inicial basado en lo anterior y se perfecciona en

la medida en que se plantea el problema y se obtienen las primeras soluciones.

Muchas veces el análisis del resultado incide en la formulación. Ésta tiene dos

aspectos: general y concreto.

La formulación del problema consta de los siguientes aspectos:

a) Fenómeno que se aborda o parámetros de diseño.

b) Lugar y tiempo.

c) Pequeña descripción de lo que se quiere lograr.

d) Posibilidades de obtener la información y de solucionar el problema.

e) Los objetivos principales y secundarios

Planteamiento Matemático

Es una respuesta a la formulación del problema

El planteamiento matemático general consta de índices, variables, parámetros,

restricciones y función objetiva.

Se utiliza en el proceso de aplicación y al igual que la formulación es secuencial.

Puede ser corregido o perfeccionado cuándo se tiene la solución del problema.

Consta de tres momentos:

a) Definición de la variable.

b) Planteamiento de las restricciones utilización del MEF.

c) Planteamiento de la función objetivo.

Solución, análisis y corrección de resultados

Teniendo en cuenta el desarrollo de los sistemas informáticos, es posible acceder

fácilmente a software profesionales para dar solución a los modelos matemáticos

diseñados.

Validación

En la práctica se lleva a cabo mediante la implementación y simulaciones de

parámetros físicos y mecánicos.

Introducción de resultados

La introducción implica la estrategia o acción en el sistema que ha sido modelado

y que va a tener en cuenta los resultados obtenidos.

Todo elemento mecánico debe satisfacer ciertos requerimientos funcionales de la

estructura o de la máquina en donde será montado. Por definición, un

requerimiento funcional es una condición que debe ser satisfecha por el elemento

si se espera que la máquina funcione adecuadamente

A pesar de que el diseño adecuado de un elemento mecánico haya resultado en

un comportamiento satisfactorio de una máquina por muchos años, en muchos

casos un estudio de su diseño óptimo resultará en ahorros invaluables o en un

apreciable mejoramiento del comportamiento o de la calidad del elemento

También podría gustarte

- AMOXTLI - Metrología y NormalizacionDocumento11 páginasAMOXTLI - Metrología y NormalizacionTobe Cabrera100% (1)

- Tecnicascalibracio vr1Documento19 páginasTecnicascalibracio vr1Zeta SeiAún no hay calificaciones

- Syllabus Del Curso de Metrología Basica.Documento7 páginasSyllabus Del Curso de Metrología Basica.Willder MojicaAún no hay calificaciones

- Metodologia Dmaic (DFSS)Documento1 páginaMetodologia Dmaic (DFSS)Estrella Garcîa Bante100% (1)

- Ingeniería EconómicaDocumento22 páginasIngeniería EconómicaRuben Hernandez PantojaAún no hay calificaciones

- METROLOGIA DIMENSIONAL Clase 1 PDFDocumento26 páginasMETROLOGIA DIMENSIONAL Clase 1 PDFCamilo ObandoAún no hay calificaciones

- Desarrollo de Proyecto Estadistica 2 AntoDocumento42 páginasDesarrollo de Proyecto Estadistica 2 AntoAntolin Silva0% (1)

- Guia Estudio Instrumentos Medidas PDFDocumento11 páginasGuia Estudio Instrumentos Medidas PDFNestor MoraAún no hay calificaciones

- Conocimientos de Metrología BásicaDocumento5 páginasConocimientos de Metrología BásicaTiberio Valdivieso BaronaAún no hay calificaciones

- Errores 2011... Ojo Con Micrómetros y Pie de MetroDocumento16 páginasErrores 2011... Ojo Con Micrómetros y Pie de MetroRodrigo Alejandro Ramírez ZamoraAún no hay calificaciones

- Informe de Measurlink TerimnadoDocumento14 páginasInforme de Measurlink TerimnadoCamilo De Jesus PipeAún no hay calificaciones

- Practica N°1 - PresentaciónDocumento5 páginasPractica N°1 - PresentaciónNikoll BellidoAún no hay calificaciones

- Fundamentos Meteorologia DimensionalDocumento45 páginasFundamentos Meteorologia DimensionalAndresitoititoAún no hay calificaciones

- Estimacion de Incertidumbre de Medida en Metrologia Dimensional - Ing Raizel Farid Sanabria SandiDocumento40 páginasEstimacion de Incertidumbre de Medida en Metrologia Dimensional - Ing Raizel Farid Sanabria SandiDiego Tobr100% (1)

- 3-1-2 Sistema de Tolerancia IsoDocumento42 páginas3-1-2 Sistema de Tolerancia IsoEducacio VisualAún no hay calificaciones

- Metrología Básica 01 PDFDocumento0 páginasMetrología Básica 01 PDFjuanmusical7Aún no hay calificaciones

- Digitalizacion Metrologia Alexis Valqui PDFDocumento8 páginasDigitalizacion Metrologia Alexis Valqui PDFoscar-riverosAún no hay calificaciones

- Estadistica (Distribuciones de Probabilidad-Teoria)Documento7 páginasEstadistica (Distribuciones de Probabilidad-Teoria)andresvAún no hay calificaciones

- Intercambiabilidad y Normas de Ajustes y ToleranciasDocumento17 páginasIntercambiabilidad y Normas de Ajustes y ToleranciasAlfred JimenezAún no hay calificaciones

- Importancia de La Metrología en La Calidad de Los Alimentos - Laura RegaladoDocumento18 páginasImportancia de La Metrología en La Calidad de Los Alimentos - Laura RegaladoFrancesco Aldini100% (1)

- Cuestionario de Conceptos Básicos Metrologia 2017Documento1 páginaCuestionario de Conceptos Básicos Metrologia 2017Edgar Tuco Villalobos100% (1)

- Definiciones de Las Unidades Base Del Sistema InternacionalDocumento6 páginasDefiniciones de Las Unidades Base Del Sistema InternacionalJosé Peña100% (1)

- Diagrama SimoDocumento4 páginasDiagrama SimoAlex IrxAún no hay calificaciones

- Practica #2 MetrologiaDocumento4 páginasPractica #2 MetrologiaEnrique Sifuentes0% (1)

- Cifras Significativas PDFDocumento18 páginasCifras Significativas PDFsandra rodriguez100% (1)

- Normas para Escribir Unidades de Medida de Forma CorrectaDocumento2 páginasNormas para Escribir Unidades de Medida de Forma CorrectaRobin Omar Chuquipiondo Gallardo75% (4)

- Tipos de Errores en Las MedicionesDocumento2 páginasTipos de Errores en Las MedicionesGuillermo Falcon80% (5)

- Examen Elementos Dimensionales IIDocumento4 páginasExamen Elementos Dimensionales IINoe Diaz DearaAún no hay calificaciones

- Semestre 6 Tolerancias de Medida 2016Documento42 páginasSemestre 6 Tolerancias de Medida 2016remybonjaskyAún no hay calificaciones

- Paper R&RDocumento11 páginasPaper R&RAbel NightroadAún no hay calificaciones

- Factores de ConversiónDocumento1 páginaFactores de Conversiónjesusjc0504xAún no hay calificaciones

- Presentación Magnitud MasaDocumento43 páginasPresentación Magnitud MasaPaola León Fernández0% (1)

- Cuadro de Control Metrologico de Equipo de LaboratorioDocumento39 páginasCuadro de Control Metrologico de Equipo de LaboratorioDanny Ronald HuachoAún no hay calificaciones

- Conceptos Básicos de MetrologíaDocumento14 páginasConceptos Básicos de Metrologíaarnold4d1267100% (1)

- MagnitudesDocumento25 páginasMagnitudesliboti100% (1)

- Tolerancias de ResistenciasDocumento6 páginasTolerancias de Resistenciasamartinez_209569Aún no hay calificaciones

- MayorizaciónDocumento5 páginasMayorizaciónEliab MaytahuariAún no hay calificaciones

- Cartel Bloques PatronDocumento1 páginaCartel Bloques Patronmoises palma calixtoAún no hay calificaciones

- Analisis DimensionalDocumento7 páginasAnalisis Dimensionalapi-2812935970% (1)

- Evalucion de Metrologos PDFDocumento14 páginasEvalucion de Metrologos PDFmilleros16Aún no hay calificaciones

- Metro Clase14 Ajustes y Tolerancias Cadenas DimesionalesDocumento24 páginasMetro Clase14 Ajustes y Tolerancias Cadenas DimesionalesRaúl AnelAún no hay calificaciones

- Incertidumbre DimensionalDocumento6 páginasIncertidumbre Dimensionalpesadilla08Aún no hay calificaciones

- Calibración de Un Proyector de PerfilesDocumento11 páginasCalibración de Un Proyector de PerfilesL.A.100% (1)

- Incertidumbre en Mediciones PDFDocumento8 páginasIncertidumbre en Mediciones PDFGerardo MendozaAún no hay calificaciones

- MANUAL DE PRÁCTICAS - MetroDocumento14 páginasMANUAL DE PRÁCTICAS - MetroJhostin MoraAún no hay calificaciones

- Cifras Significativas 15479 UnlockedDocumento3 páginasCifras Significativas 15479 UnlockedJorge G. ValenciaAún no hay calificaciones

- METROLOGIADocumento24 páginasMETROLOGIALplay Pereira GaticaAún no hay calificaciones

- Lab Dimens Bloque PatronDocumento3 páginasLab Dimens Bloque PatronEdlander CarmonaAún no hay calificaciones

- Cómo Solicitar La Calibración de Un InstrumentoDocumento4 páginasCómo Solicitar La Calibración de Un InstrumentoJeyson JuniorAún no hay calificaciones

- 6ej-Evalu Cenam Calculo IncertidumbresDocumento34 páginas6ej-Evalu Cenam Calculo IncertidumbresJose Domingo Palomino MartinezAún no hay calificaciones

- Pso1107 Programa de Control MetrologicoDocumento5 páginasPso1107 Programa de Control MetrologicoRajiv Rocha JerezAún no hay calificaciones

- Clasificación de La MetrologíaDocumento13 páginasClasificación de La MetrologíaAlexeievich RodriguezAún no hay calificaciones

- Un Día de Trabajo JustoDocumento1 páginaUn Día de Trabajo Justoguelvis cedeño100% (1)

- Metrolologia PresentacionDocumento20 páginasMetrolologia PresentacionMaripaz Arteaga AlvaradoAún no hay calificaciones

- Lista de Precios Oficial Durman Marzo 2012Documento38 páginasLista de Precios Oficial Durman Marzo 2012Ronald Andrés Chacón Quirós100% (1)

- Pec16 Calibración Termohigrometros PDFDocumento6 páginasPec16 Calibración Termohigrometros PDFFërnando Rodrîguëz HerreräAún no hay calificaciones

- Definicion IO EtapasDocumento4 páginasDefinicion IO EtapasAna RiosAún no hay calificaciones

- DIAC Entregable2 Catillo Gonzalez Victor Hugo PDFDocumento7 páginasDIAC Entregable2 Catillo Gonzalez Victor Hugo PDFHugo Castillo GonzálezAún no hay calificaciones

- SANDIADocumento3 páginasSANDIAAndre Yashiro HuarazaAún no hay calificaciones

- Tecnicas OptimizacionDocumento48 páginasTecnicas OptimizacionZoilo Puma QuicañoAún no hay calificaciones

- 3.5 Capacitancia de Una Línea Trifásica Con Espaciamiento AsimétricoDocumento15 páginas3.5 Capacitancia de Una Línea Trifásica Con Espaciamiento Asimétricorafael0% (1)

- 3.4 Capacitancia de Una Línea Trifásica Con Espaciamiento EquiláteroDocumento11 páginas3.4 Capacitancia de Una Línea Trifásica Con Espaciamiento EquiláterorafaelAún no hay calificaciones

- 3.2 Diferencia de Potencial Entre Dos Puntos Debida A Una CargaDocumento8 páginas3.2 Diferencia de Potencial Entre Dos Puntos Debida A Una CargarafaelAún no hay calificaciones

- 3.6 Efecto Del Suelo Sobre La Capacitancia de Las Líneas de Transmisión TrifásicasDocumento13 páginas3.6 Efecto Del Suelo Sobre La Capacitancia de Las Líneas de Transmisión Trifásicasrafael0% (1)

- 3.3 Capacitancia de Una Línea de Dos ConductoresDocumento18 páginas3.3 Capacitancia de Una Línea de Dos ConductoresrafaelAún no hay calificaciones

- 2.12 Cálculo de Inductancia para Conductores AgrupadosDocumento14 páginas2.12 Cálculo de Inductancia para Conductores AgrupadosrafaelAún no hay calificaciones

- Capacitancia de Lineas de TransmisiónDocumento9 páginasCapacitancia de Lineas de TransmisiónrafaelAún no hay calificaciones

- 2.8 Inductancia de Líneas de Conductores CompuestosDocumento16 páginas2.8 Inductancia de Líneas de Conductores CompuestosrafaelAún no hay calificaciones

- 2.10 Inductancia de Líneas Trifásicas Con Espaciamiento EquiláteroDocumento6 páginas2.10 Inductancia de Líneas Trifásicas Con Espaciamiento EquiláterorafaelAún no hay calificaciones

- 3.1 Campo Eléctrico de Un Conductor Largo y RectoDocumento6 páginas3.1 Campo Eléctrico de Un Conductor Largo y RectorafaelAún no hay calificaciones

- Cap 5 Evaluación y Acreditación de AsignaturasDocumento15 páginasCap 5 Evaluación y Acreditación de AsignaturasrafaelAún no hay calificaciones

- 2.11 Inductancia de Líneas Trifásicas Con Espaciamiento AsimétricoDocumento12 páginas2.11 Inductancia de Líneas Trifásicas Con Espaciamiento AsimétricorafaelAún no hay calificaciones

- 2.9 El Uso de TablasDocumento9 páginas2.9 El Uso de TablasrafaelAún no hay calificaciones

- 2.6 Inductancia de Una Línea Monofásica de Dos ConductoresDocumento9 páginas2.6 Inductancia de Una Línea Monofásica de Dos Conductoresrafael100% (1)

- 2.5 Enlaces de Flujo Entre Dos Puntos Externos A Un Conductor AisladoDocumento6 páginas2.5 Enlaces de Flujo Entre Dos Puntos Externos A Un Conductor AisladorafaelAún no hay calificaciones

- Ingenieria Por ComputadoraDocumento1 páginaIngenieria Por ComputadorarafaelAún no hay calificaciones

- Elemento Tipo VigaDocumento3 páginasElemento Tipo VigarafaelAún no hay calificaciones

- 2.7 Enlaces de Flujo de Un Conductor Dentro de Un GrupoDocumento8 páginas2.7 Enlaces de Flujo de Un Conductor Dentro de Un GruporafaelAún no hay calificaciones

- Modelado de ElementosDocumento3 páginasModelado de ElementosrafaelAún no hay calificaciones

- Caracteristicas y Aplicaciones de Los Motores EléctricosDocumento5 páginasCaracteristicas y Aplicaciones de Los Motores EléctricosrafaelAún no hay calificaciones

- NOMENCLATURA, Simbologia y Medidas de SeguridadDocumento2 páginasNOMENCLATURA, Simbologia y Medidas de SeguridadrafaelAún no hay calificaciones

- Tarifa PDBT y GDBTDocumento3 páginasTarifa PDBT y GDBTrafaelAún no hay calificaciones

- Conocimiento de Los Dispositivos de ControlDocumento3 páginasConocimiento de Los Dispositivos de ControlrafaelAún no hay calificaciones

- La Evaluacion en Psicologia Del DeporteDocumento63 páginasLa Evaluacion en Psicologia Del DeporteLuz Eliana Forero Forero100% (1)

- 4 MotivacionDocumento32 páginas4 Motivaciondaniela-morenoAún no hay calificaciones

- Consejo Técnico EscolarDocumento7 páginasConsejo Técnico EscolarraquelAún no hay calificaciones

- La Experiencia Escolar A Traves de relatosIMPORTANTEDocumento18 páginasLa Experiencia Escolar A Traves de relatosIMPORTANTEAlex SilgadoAún no hay calificaciones

- Taller 8 Situacion PedagogicaDocumento3 páginasTaller 8 Situacion Pedagogicaapi-258990248Aún no hay calificaciones

- JUSTIFICACIÓNDocumento4 páginasJUSTIFICACIÓNWilliam Alexander Arango AriasAún no hay calificaciones

- Problemas de Conducta Proyecto ESPERIDocumento295 páginasProblemas de Conducta Proyecto ESPERISp100% (1)

- Marco TeoricoDocumento16 páginasMarco TeoricokevinAún no hay calificaciones

- Tema 5.definitivoDocumento19 páginasTema 5.definitivoroaga2Aún no hay calificaciones

- Programa Analítico de Álgebra. Odalys Silva 2018Documento6 páginasPrograma Analítico de Álgebra. Odalys Silva 2018Rodner MilanoAún no hay calificaciones

- Protocolo Indivual - Unidad 1 - Investigacion IiDocumento2 páginasProtocolo Indivual - Unidad 1 - Investigacion IiCarmen Petano CarbalAún no hay calificaciones

- 7 Tema Grado Perfil TesisDocumento28 páginas7 Tema Grado Perfil TesisAndrea SaisaAún no hay calificaciones

- Logros e Indicadores Preescol A Grado 3°Documento3 páginasLogros e Indicadores Preescol A Grado 3°chiripaoriginalAún no hay calificaciones

- La DESCRIPCIN DEUN PROBLEMADocumento3 páginasLa DESCRIPCIN DEUN PROBLEMAJoel CuevasAún no hay calificaciones

- Línea de TiempoDocumento2 páginasLínea de TiempoErnesto RamírezAún no hay calificaciones

- Resumen Capítulo 2 ArancibiaDocumento4 páginasResumen Capítulo 2 ArancibiaConi Mellmatt71% (7)

- FICHA DESCRIPTIVA RosarioDocumento3 páginasFICHA DESCRIPTIVA RosarioPablo MirandaAún no hay calificaciones

- Fases de La Gestion Del Talento HumanoDocumento1 páginaFases de La Gestion Del Talento HumanoSanchez Sandra MarselaAún no hay calificaciones

- S1 Capítulo 1Documento16 páginasS1 Capítulo 1PASCUAL IXQUIACTAP TAMBRIZAún no hay calificaciones

- Guia 1 Comprension LectoraDocumento4 páginasGuia 1 Comprension LectoraMiguelAfanadorAún no hay calificaciones

- Unidad3 Sesion1Documento16 páginasUnidad3 Sesion1GIANFRANCO JESUS PUICAN POPUCHE100% (1)

- Hospitalandia GuiaDocumento12 páginasHospitalandia GuiaTxekorra_Aún no hay calificaciones

- Anteproyecto de InmaculadaDocumento59 páginasAnteproyecto de Inmaculadajacosta_654286Aún no hay calificaciones

- Lenguaje y ComunicacionDocumento392 páginasLenguaje y ComunicacionMaria Paz Aguirre Ossa100% (1)

- Rúbrica para Evaluar El PrototipoDocumento1 páginaRúbrica para Evaluar El PrototipoERIKA TANIA RAMOS NUÑEZAún no hay calificaciones

- Cuadro Comparativo MattelsaDocumento3 páginasCuadro Comparativo MattelsaChristian NovoaAún no hay calificaciones

- Ficha Actividad-Indicaciones - Plan de AEDocumento4 páginasFicha Actividad-Indicaciones - Plan de AECarlos Coz CanoAún no hay calificaciones

- Educacion InclusivaDocumento202 páginasEducacion InclusivaGuiselda Carolina Aruquipa FernandezAún no hay calificaciones

- La Conciencia Fonologica Como Una Zona de Desarrollo Proximo para El Aprendizaje Inicial de La LecturaDocumento14 páginasLa Conciencia Fonologica Como Una Zona de Desarrollo Proximo para El Aprendizaje Inicial de La LecturaNatacha AyaquintuyAún no hay calificaciones

- Didáctica de La Expresión Oral y EscritaDocumento18 páginasDidáctica de La Expresión Oral y EscritaSandra Trujillo Diaz100% (2)

- Psicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaDe EverandPsicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaCalificación: 4.5 de 5 estrellas4.5/5 (766)

- Resetea tu mente. Descubre de lo que eres capazDe EverandResetea tu mente. Descubre de lo que eres capazCalificación: 5 de 5 estrellas5/5 (196)

- Recupera tu mente, reconquista tu vidaDe EverandRecupera tu mente, reconquista tu vidaCalificación: 5 de 5 estrellas5/5 (9)

- Yo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)De EverandYo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)Calificación: 5 de 5 estrellas5/5 (9)

- El poder del optimismo: Herramientas para vivir de forma más positivaDe EverandEl poder del optimismo: Herramientas para vivir de forma más positivaCalificación: 5 de 5 estrellas5/5 (16)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (64)

- Cómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaDe EverandCómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- The Coaching Habit: Las 7 preguntas clave para liderar equipos y organizaciones del siglo XXIDe EverandThe Coaching Habit: Las 7 preguntas clave para liderar equipos y organizaciones del siglo XXICalificación: 4.5 de 5 estrellas4.5/5 (166)

- La violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaDe EverandLa violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaCalificación: 4 de 5 estrellas4/5 (2)

- Una mente en calma: Técnicas para manejar los pensamientos intrusivosDe EverandUna mente en calma: Técnicas para manejar los pensamientos intrusivosCalificación: 4.5 de 5 estrellas4.5/5 (143)

- Las 6 necesidades de cada niño: Empoderar a padres e hijos a través de la ciencia de la conexiónDe EverandLas 6 necesidades de cada niño: Empoderar a padres e hijos a través de la ciencia de la conexiónCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Tu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaDe EverandTu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaCalificación: 5 de 5 estrellas5/5 (2)

- No desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaDe EverandNo desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaCalificación: 5 de 5 estrellas5/5 (13)

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroDe EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroCalificación: 4 de 5 estrellas4/5 (1)

- La madre emocionalmente ausente: Como reconocer y sanar los efectos invisibles del abandono emocional infantilDe EverandLa madre emocionalmente ausente: Como reconocer y sanar los efectos invisibles del abandono emocional infantilAún no hay calificaciones

- Yo, ego. Una guía para dejar de sufrir, conectar contigo mismo y alcanzar la paz mentalDe EverandYo, ego. Una guía para dejar de sufrir, conectar contigo mismo y alcanzar la paz mentalCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Contra la ansiedad: Una guía completa para manejar emociones difícilesDe EverandContra la ansiedad: Una guía completa para manejar emociones difícilesCalificación: 5 de 5 estrellas5/5 (58)

- Resumen de El Sutil Arte de que te Importe un Carajo, de Mark MansonDe EverandResumen de El Sutil Arte de que te Importe un Carajo, de Mark MansonCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Cómo romper el ciclo de pensamientos negativosDe EverandCómo romper el ciclo de pensamientos negativosCalificación: 4.5 de 5 estrellas4.5/5 (274)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Liberación del trauma: Perdón y temblor es el caminoDe EverandLiberación del trauma: Perdón y temblor es el caminoCalificación: 4 de 5 estrellas4/5 (4)

- Trastornos Del Neurodesarrollo Detección Y Atención En El AulaDe EverandTrastornos Del Neurodesarrollo Detección Y Atención En El AulaCalificación: 5 de 5 estrellas5/5 (1)

- Sesgos Cognitivos: Una Fascinante Mirada dentro de la Psicología Humana y los Métodos para Evitar la Disonancia Cognitiva, Mejorar sus Habilidades para Resolver Problemas y Tomar Mejores DecisionesDe EverandSesgos Cognitivos: Una Fascinante Mirada dentro de la Psicología Humana y los Métodos para Evitar la Disonancia Cognitiva, Mejorar sus Habilidades para Resolver Problemas y Tomar Mejores DecisionesCalificación: 4.5 de 5 estrellas4.5/5 (13)

- Escritura terapéutica. El poder curativo de la expresión escritaDe EverandEscritura terapéutica. El poder curativo de la expresión escritaCalificación: 5 de 5 estrellas5/5 (2)