Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TC2 212022 16

Cargado por

emmanuelTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TC2 212022 16

Cargado por

emmanuelCopyright:

Formatos disponibles

PROCESOS INDUSTRIALES

PASO 3. DESARROLLO TEMAS DE LA UNIDAD 2

PRESENTADO POR:

EUDES E FRAGOZO RUIZ – 12568993

BELFIT SILVA MARTÍNEZ – 8508899

Grupo: 212022_16

TUTOR: ALBERTO MARIO PERNETT

ESCUELA DE CIENCIAS BÁSICAS TECNOLOGÍA E INGENIERÍA (ECBTI)

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA (UNAD)

PROGRAMA: INGENIERÍA INDUSTRIAL

NOVIEMBRE DE 2018

INTRODUCCIÓN

La automatización en la industria ha sido un gran avance pero la automatización

en las empresas es un proceso muy complejo en los cuales se plantean algunos

factores generales que se deben analizar antes de empezar algún proyecto,

empezando por detallar toda la descripción del sistema a automatizar.

Es importante analizar detenidamente todos los procesos y su potencial para

realizar estos cambios ya que hay factores que inciden directamente y son:

implementación, recursos humanos, recursos económicos, grado de

automatización, tecnología empleada, productividad y calidad que si no se tienen

en cuenta llevarían a pérdidas económicas y de producción que pueden poner en

riesgo la empresa.

1. Análisis descriptivo de las operaciones de fabricación: Se realiza con base

en un diagrama de flujo de las operaciones mostradas en el video, indicando

las variables involucradas y los equipos y maquinaria utilizados para cada

operación de fabricación realizada.

El análisis del proceso intenta eliminar las deficiencias existente en el proceso, a

partir de representaciones graficas lo cual provoca una mejor visualización de la

distribución tanto de la maquinaria, equipo y del área trabajo dentro de la planta.

Según Salvendy (2005), especifica que los diagramas son la representación

gráfica de un trabajo que ha sido dividido en componentes o unidades básicos.

Son uno de los instrumentos más importantes de la ingeniería de métodos. Por

tanto el mismo autor citado anteriormente define que los diagramas ayudan a

analizar y mejorar el método actual. El procedimiento del estudio de métodos es

como sigue:

1. Seleccionar el trabajo que se va a estudiar.

2. Registrar todos los hechos pertinentes.

3. Examinar los hechos con ojo crítico.

4. Desarrollar el método más práctico, económico y eficaz.

5. Implantar y conservar ese método.

Importancia de los diagramas.

Facilita al analista de métodos, en la parte de diseño de un puesto de trabajo para

mejorarlo, presentar de forma clara, sencilla, lógica la información actual (hechos)

relacionada con el proceso. Son herramientas o medios gráficos que le permiten

analizar el proceso para mejorar el trabajo y realizarlo en un menor tiempo. Cada

diagrama general tiene una función o utilidad específica, razón por la cual un

ingeniero industrial debe aprovechar estos instrumentos con el propósito de

emplear solo aquel que le permita resolver un problema determinado. Los

diagramas tienen mucha importancia en el proceso de mejoras, su utilización

correcta ayudara a formular el problema, a resolverlo, a hacer que se acepte su

solución e implantar. Estos diagramas son auxiliares-descriptivos e informativos

valiosos para entender un proceso y sus actividades relacionadas, cuentan con

simbología específica para clasificar cada una de las acciones que se llevan a

cabo en un determinado proceso para detectar y eliminar posibles ineficiencias.

DIAGRAMA DE FLUJO DE LAS OPERACIONES

Realización de moldes a

computadora en 3D utilizando Diseño de la pieza

programa auto cad.

Tecnología De Fundición

Producción Del Molde Preparación Del Metal

Para el moldeo en tierra se

propone utilizar maquinas

neumáticas o hidráulicas

para compactar la arena.

Elaboración Plantilla Área De Macho

Preparación Del Metal

Planta Arena

Taller De Moldeo Taller De Fusión

Vertido De La Pieza O Fundición

El proceso de fundición debería

realizarse con brazos robóticos

para minimizar el riesgo a

operarios, sensores de

temperatura para alcanzar la

temperatura óptima de vaciado.

Desmolde Y Limpieza

Se propone un sistema

accionado hidráulicamente

que permita mejorar los

tiempos de extracción y

reduce el riesgo de accidentes

Acabado

s

Utilización de software CADCAM

2. Propuesta de mejora a los procesos de manufactura realizados en la

fábrica, teniendo en cuenta el manejo eficiente de los recursos que

intervienen en cada operación.

Esta fase estuvo dirigida a encontrar la solución al problema planteado donde se

optó entre la amplia gama de técnicas y herramientas que agrupa la manufactura

esbelta. Esta propuesta tuvo un enfoque riguroso y sistemático para decidir qué

solución se debió adoptar para lograr solucionar la problemática encontrada. Para

ello será necesario aplicarse las siguientes etapas:

Etapa 1: Concientización Previa.- llevar a cabo una concientización previa con

todos los miembros de la metalmecánica a cerca de los beneficios que traerá

consigo la implementación de las herramientas y mejorarlas para beneficio de la

empresa.

En la actualidad la compañía quiere ser más competitiva y busca nuevos

mercados en el exterior, pero no dispone de un presupuesto para inversión en

nuevas maquinarias y tecnología, por lo tanto debemos dar otro enfoque a la

innovación e invertir en esfuerzo y reflexión más que en compra de equipos

nuevos.

Si logramos bajar los precios sin comprar equipos nuevos y sin aumentar la mano

de obra, estaremos produciendo más barato y reduciendo costos. El dinero

ahorrado se usaría para financiar equipos innovadores. Este proyecto nos llevaría

a una mejora continua, porque al invertir, por ejemplo, en dispositivos que hagan

más ágiles los cambios de herramientas, conseguimos de nuevo aumentar la

productividad y volver al inicio del ciclo del ahorro.

Una metodología muy utilizada debido a sus resultados en este tipo de industria es

el Lean Manufacturing, que es un proceso continuo y sistemático de identificación

y eliminación de actividades que no agregan valor en un proceso, pero si implican

costo y esfuerzo.

Si nos ponemos en los zapatos de los clientes entenderemos que generalmente

valoran las piezas de alta calidad (mecanizadas con las tolerancias especificadas,

con buen acabado, etc.) y entregadas en el plazo acordado. Aunque el taller

trabaje en función de suplir las necesidades de los clientes y aparentemente se

hace de la mejor manera, un estudio profundo de la distribución de tiempos puede

mostrar resultados contradictorios, frecuentemente encontramos procesos de

mecanizado en los que el tiempo total de espera de las piezas entre las distintas

operaciones llega al 80% del tiempo total de operación.

Los transportes innecesarios, reprocesos y sobre todo, tiempos de espera entre

operaciones, son obstáculos que deben eliminarse o reducirse hasta obtener un

flujo continuo.

Para el logro de este objetivo (aumento de productividad), es primordial:

Medir y analizar los tiempos y el orden de todas las operaciones y de todas

las esperas.

Reducir el número de piezas que se transfieren de una operación a otra (se

evitan cuellos de botella).

Si reducimos el tamaño del lote a mecanizar haremos nuestra producción

más flexible y presta a cualquier cambio de especificaciones por parte del

cliente.

Distribuir las operaciones lo mejor posible para reducir los tiempos de

espera de los procesos más lentos.

Optimizar el ritmo de trabajo. Aunque creamos que el ritmo de producción

ideal es el más alto que podamos conseguir, realmente es aquel que nos

permite satisfacer la demanda. Además, si se fija la atención en que cada

operación se realice lo más rápido posible se hará probablemente a costa

de penalizar la calidad e incurrir en costes de reproceso de piezas.

Calcular el takt time es lo ideal para mantener el tiempo de cada operación

por debajo de este valor.

Nivelar el tiempo de ocupación de operarios para conseguir un flujo de

piezas uniforme y reducir los tiempos de espera.

En otras palabras, podríamos decir que lo que hacemos cuando aplicamos Lean

Manufacturing es medir y mejorar nuestros procesos para conseguir eficiencia y

calidad en nuestros productos y el ahorro inicial se convierte en mejora continua.

Etapa 2: Desarrollo de la propuesta.- En esta etapa se determinara las

herramientas que serán mejoradas y utilizadas para la implementación del trabajo

a trazar, luego de haberse realizado el diagnóstico inicial de la empresa.

Con base en la concientización y aclarado de las herramientas a mejorar

procedemos a realizar dentro de un cuadro las Propuesta de mejora a los

procesos de manufactura realizados en la fábrica.

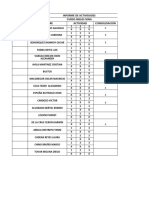

EMPRESA WILKO TORNERÍA Y CROMADO

PROCESOS MEJORAS BENEFICIOS

Fabricación de La fabricación de Se propone - Mejora en la

moldes y moldes y matrices fabricar moldes en precisión y

matrices se hace de forma máquinas CMC o confiabilidad del

(moldes artesanal. impresoras 3D. producto

desechables y Esto para mejorar terminado.

moldes la precisión y

permanentes) confiabilidad de

los moldes.

Moldeo en tierra Se compacta Para mejorar la - Rapidez en el

arena + compactación de proceso de

aglutinante y se arena se deberían moldeo en tierra.

fabrican Noyos utilizar maquinas - mejora en la

acorde a las neumáticas para producción

medidas del mejorar el nivel de

producto final densidad

Pruebas de Se toma una Es importante - Producto

control de muestra del horno realizar estas confiable y acorde

calidad donde se pruebas pero a los

encuentra el metal además pienso requerimientos del

fundido. Para que se deberían cliente.

realizar pruebas hacer pruebas de - Garantía de un

de espectrometría dureza brinell. producto bien

hecho

Fundición El proceso de Para mejorar el - Reducción de

fundición se proceso de accidentes

realiza vertiendo fundición se laborales e

con un crisol y con sugiere utilizar un incapacitantes.

la ayuda de un brazo robótico

puente grúa se para evitar que los - agilización en el

vacía el metal operadores vertimiento de

fundido. tengan contacto metal fundido

con partes

calientes. Y así

evitar accidentes

Extracción y La extracción se Se requiere un - reducción de

limpieza realiza con la sistema hidráulico accidentes

ayuda de un que permita asociado a izaje

puente grúas con agilizar el proceso de carga.

capacidad para de extracción de

soportarlo la pieza y a la vez -reducción de

sea más seguro, desgaste

para eso se innecesario de los

utilizarían operarios.

sensores de

posición que

envíen

información de

donde debe

quedar ubicada la

pieza.

Mecanizado El mecanizado se Se sugiere utilizar - precisión en

realiza con un software tipo piezas con

medidas CADCAM capaz acabados críticos.

proporcionadas de establecer

por el cliente de inicialmente las - confiabilidad de

forma manual. En medidas y las producto

un torno ejecute las terminado.

actividades en la

máquina. - reduce el tiempo

de mecanizado de

una pieza

REFERENCIAS BIBLIOGRAFIA

Groover, M. (2007). Fundamentos de manufactura moderna. Materiales,

procesos y sistemas. Mexico: McGraw-Hill/Interamericana editores, S.A de

C.V. Tercera edición. Recuperado

dehttp://bibliotecavirtual.unad.edu.co:2077/lib/unadsp/detail.action?

docID=10515063&p00=manufactura

Kazanas, H. C., Baker, G., and Gregor, T. (2009). Procesos básicos de

manufactura. Washington D. C., US: McGraw-Hill Interamericana.

Recuperado

de http://bibliotecavirtual.unad.edu.co:2077/lib/unadsp/detail.action?

docID=10498387

Pernett, A. (2017, 07,16). Configuración de materiales metálicos. [Archivo

de video]. Recuperado de http://hdl.handle.net/10596/12557

Barragán, A, Esquivel, V., y Villalobos, G. (2009). Procesos de manufactura

II: un enfoque práctico. México, D.F., MX: Instituto Politécnico Nacional.

Recuperado

de http://bibliotecavirtual.unad.edu.co:2077/lib/unadsp/detail.action?

docID=10505244

También podría gustarte

- Iso Iec 27003-2017Documento52 páginasIso Iec 27003-2017Jorge Cabal Prieto75% (4)

- Paisaje y LiteraturaDocumento224 páginasPaisaje y LiteraturamacarenagarcíaAún no hay calificaciones

- Ficha Tecnica BerilioDocumento12 páginasFicha Tecnica BerilioPaola RamirezAún no hay calificaciones

- Tarea2 Emmanuel AgudeloDocumento19 páginasTarea2 Emmanuel AgudeloemmanuelAún no hay calificaciones

- Pre-Tarea Emmanuel AgudeloDocumento7 páginasPre-Tarea Emmanuel AgudeloemmanuelAún no hay calificaciones

- Anexo 2 Formato de AvanceDocumento7 páginasAnexo 2 Formato de AvanceemmanuelAún no hay calificaciones

- Plantilla DAFO Gratis WordDocumento2 páginasPlantilla DAFO Gratis WordemmanuelAún no hay calificaciones

- Paso2 Grupo 15 1Documento28 páginasPaso2 Grupo 15 1emmanuelAún no hay calificaciones

- TC FASE 5 Grupo 212033 32Documento73 páginasTC FASE 5 Grupo 212033 32emmanuelAún no hay calificaciones

- Consolidado InglesDocumento2 páginasConsolidado InglesemmanuelAún no hay calificaciones

- Ensayo Proteccion AmbientalDocumento10 páginasEnsayo Proteccion AmbientalemmanuelAún no hay calificaciones

- Ensayo Sobre Gobernanza ForestalDocumento10 páginasEnsayo Sobre Gobernanza ForestalemmanuelAún no hay calificaciones

- English B1 - Interview, Task 4Documento36 páginasEnglish B1 - Interview, Task 4emmanuelAún no hay calificaciones

- Codigo de Conducta Relativo Al Socorro en Caso de DesastreDocumento2 páginasCodigo de Conducta Relativo Al Socorro en Caso de DesastreCarlos TorresAún no hay calificaciones

- Caso Relaciones PublicasDocumento3 páginasCaso Relaciones PublicasDaniel Morán YepesAún no hay calificaciones

- Recurso Alternativo Lluvia Acida Causas y ConsecuenciasDocumento4 páginasRecurso Alternativo Lluvia Acida Causas y ConsecuenciasJhair Alexander Elías LamadridAún no hay calificaciones

- Ensayo Ventaja Competitiva 2 PDFDocumento5 páginasEnsayo Ventaja Competitiva 2 PDFNelly SalgadoAún no hay calificaciones

- Esquema Desarrollo Evolutivo NiñosDocumento4 páginasEsquema Desarrollo Evolutivo NiñosLety GonzálezAún no hay calificaciones

- La IatrogeniaDocumento29 páginasLa IatrogeniaShessly GM0% (1)

- TRABAJO DE CIVIL - Luis NarvaezDocumento12 páginasTRABAJO DE CIVIL - Luis NarvaezJunior OchoaAún no hay calificaciones

- Mpls PreguntasDocumento7 páginasMpls PreguntasluisAún no hay calificaciones

- La Felicidad.Documento13 páginasLa Felicidad.imkdalyAún no hay calificaciones

- INFORME de EDD 2021-1 - Ingenieria Mecanica ElectricaDocumento10 páginasINFORME de EDD 2021-1 - Ingenieria Mecanica Electricaoscar elmerAún no hay calificaciones

- Guia Relaciones ClasesDocumento26 páginasGuia Relaciones ClasesFany Jackeline Mayta AlvaAún no hay calificaciones

- Grupo 4 Resistencia de MaterialesDocumento31 páginasGrupo 4 Resistencia de MaterialesMarco A. Ch PerezAún no hay calificaciones

- 2019 Aznar EstimulacinSensorialDemenciasAvanzadasDocumento8 páginas2019 Aznar EstimulacinSensorialDemenciasAvanzadasJuan CardonaAún no hay calificaciones

- Din2458 Tubos PDFDocumento50 páginasDin2458 Tubos PDFMichel García100% (1)

- Resolución PLAN GENERAL DE ORDENACION URBANISTICADocumento2 páginasResolución PLAN GENERAL DE ORDENACION URBANISTICAvegamillicanAún no hay calificaciones

- Lysander Spooner - Los Vicios No Son Delitos Una Reivindicacion de La Libertad Moralescrito en 1875Documento33 páginasLysander Spooner - Los Vicios No Son Delitos Una Reivindicacion de La Libertad Moralescrito en 1875refwserd wefdfwAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Unidad 1 - Tarea 2 - La Identificación de Los INCOTERMS y La Distribución Fisica InternacionalDocumento8 páginasGuía de Actividades y Rúbrica de Evaluación - Unidad 1 - Tarea 2 - La Identificación de Los INCOTERMS y La Distribución Fisica Internacionalangel lopezzAún no hay calificaciones

- Propuesta de InvestigacionDocumento11 páginasPropuesta de InvestigacionDavid Eduardo Torres HidalgoAún no hay calificaciones

- Presentacion - Metales Alcalinos - HRMDocumento22 páginasPresentacion - Metales Alcalinos - HRMchuyosckoAún no hay calificaciones

- Transform ProductivasDocumento442 páginasTransform ProductivasRubén Montes de OcaAún no hay calificaciones

- Interpretación de Planos Iacc Tarea6Documento10 páginasInterpretación de Planos Iacc Tarea6Gerald JiménezAún no hay calificaciones

- Analisis Casa Tomadade Julio CortázarDocumento5 páginasAnalisis Casa Tomadade Julio CortázarJuanDanielOspinoAún no hay calificaciones

- El Sentido de Pertenencia Remite Al Sentido de Propiedad o de Posesión Que Tiene Una Persona Sobre Un Objeto o Un Bien MaterialDocumento3 páginasEl Sentido de Pertenencia Remite Al Sentido de Propiedad o de Posesión Que Tiene Una Persona Sobre Un Objeto o Un Bien MaterialAdelmo Jose Herazo VergaraAún no hay calificaciones

- TRABAJODocumento34 páginasTRABAJORoss HernándezAún no hay calificaciones

- Contabilidad Administrativa y Financiera Capitulo 1Documento45 páginasContabilidad Administrativa y Financiera Capitulo 1Wendy OchoaAún no hay calificaciones

- Tarea 3 (Epidemiometría)Documento5 páginasTarea 3 (Epidemiometría)JeimyAún no hay calificaciones

- 4 La Cartografia y Los MapasDocumento5 páginas4 La Cartografia y Los Mapasdinkicorbata2Aún no hay calificaciones