Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manejo Del Concreto

Manejo Del Concreto

Cargado por

Adrian VargasDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manejo Del Concreto

Manejo Del Concreto

Cargado por

Adrian VargasCopyright:

Formatos disponibles

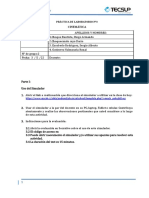

MANEJO DEL CONCRETO

El concreto que acaba de ser elaborado en la obra, o acaba de ser recibido

en los camiones de premezclado, debe pasar por una serie de etapas o procesos

cuya secuencia empieza con el transporte hasta los encofrados, sigue con la

colocación dentro de ellos, continua con su posterior compactación y se completa

con el curado de sus superficies. Las tres primeras operaciones hay que

realizarlas cuando el material está todavía en estado fresco, por lo cual requieren

de cierto apresuramiento, sin que por ello se descuiden prácticas y

procedimientos. El curado se debe iniciar en el momento adecuado, cuando el

material ya ha ganado consistencia, se debe prolongar por el tiempo que el clima y

las características del concreto recomienden.

Cada una de estas fases exige atención a un conjunto de principios y

prácticas, que se recogen en este capítulo. Todas ellas deben obedecer a la idea

de mantener la calidad del material dentro de los límites previstos, de manera que

se puedan alcanzar los objetivos de resistencia mecánica, apariencia y durabilidad

supuestos en el momento de su diseño.

El descuido en alguna de estas fases podría evitar que el concreto alcance

las características prefijadas para su óptimo funcionamiento, por lo que podría

ocasionar reparaciones, rehabilitaciones o demoliciones, por lo tanto es necesario

prestar mucha atención a estos procedimientos y evitar cualquier gasto

innecesario.

TRABAJABILIDAD

Se define como la dificultad o facilidad que tiene una mezcla de concreto de

ser manipulada, transportada o colocada. La trabajabilidad de una mezcla es

evaluada a través del ensayo del “Cono de Abrams”, este ensayo consiste en

colocar un cono truncado sobre el suelo lleno de la mezcla de concreto a ensayar,

luego se levanta el cono y se mide la altura de asentamiento de la mezcla,

dependiendo de dicha altura se puede determinar la trabajabilidad.

La ley de Abrams establece una relación entre las cantidades de agua y

cemento que deben agregarse a la mezcla para que esta sea resistente pero no

pierda su trabajabilidad, ya que los concretos con altas cantidades de cemento

son mucho más resistentes pero muy poco trabajables y por el contrario los

concretos con más agua son bastante trabajables pero poco resistentes lo que

dicta mantener una relación adecuada entre la cantidad de agua y cemento para

garantizar la trabajabilidad y la resistencia.

El asentamiento adecuado para garantizar la condición de trabajabilidad y

resistencia de un concreto es de 3-4cm en el ensayo de cono de Abrams. La

frecuencia con la que se debe realizar este ensayo es en la primera mezcla de

concreto del día y al observar algún cambio en la consistencia del concreto.

COLOCACIÓN

El concreto ya mezclado, o concreto en estado fresco, es transportado a los

moldes o encofrados previamente preparados y con el acero de refuerzo ya

colocado en su interior en la posición en que debe quedar; se efectúa entonces la

operación que conocemos como vaciado, colado o moldeado, que consiste en

verter la masa dentro de los moldes y proceder posteriormente a su compactación.

Esa densificación se efectúa por medios manuales o mediante el vibrado de la

masa de concreto. Como consecuencia de la vibración, la mezcla se fluidifica y se

acomoda al encofrado, ocupando todos los espacios y rodeando completamente

las armaduras metálicas.

Previamente a la colocación del concreto debe realizarse una limpieza

adecuada del encofrado para evitar el contacto de la mezcla con cualquier agente

que pueda modificar su composición. Además de ello a los costados del encofrado

debe aplicarse una capa de desmoldante; sustancia que evita la adherencia entre

un material moldeado y el molde, para facilitar el desarmado del encofrado y

evitando la adherencia del concreto al mismo.

Cuando la pieza de concreto que se debe vaciar sobrepasa los 40cm debe

colocarse en dos capas, manteniendo la condición fresca, plástica y antes del

fraguado de la primera pieza para que la segunda pueda adherirse correctamente

y cree una sola pieza. En vaciados verticales en caída libre, como es el caso de

las columnas, se recomienda no sobrepasar los 3 metros de altura y de

sobrepasarlo se recomienda la utilización de ventanas en el encofrado. El vaciado

en vertical del concreto suele producir segregación y esto se aumenta con la

presencia de la armadura metálica.

La norma COVENIN 1753 hace mención a algunas precauciones que

deben tenerse en consideración durante la colocación del concreto:

El concreto deberá depositarse lo más cerca posible de su ubicación

final para evitar segregación debido a la manipulación repetida o al

flujo de la masa.

El vaciado deberá efectuarse a una velocidad adecuada, con la

finalidad de que el concreto conserve su estado plástico y fluya

fácilmente entre las barras.

Una vez iniciado el vaciado, este se efectuará con una operación

continua hasta que se termine el sector definido por sus límites o

juntas prefijadas, excepto las limitaciones establecidas en el Artículo

6.5 de dicha norma.

La superficie superior del concreto vaciado en capas superpuestas

generalmente estará a nivel.

Las juntas de construcción o vaciado, se ejecutarán de acuerdo con

el Artículo 6.5.

En tiempo caluroso, deberá ponerse atención a los ingredientes, los

métodos de producción, el manejo, la protección y el curado, para

evitar temperaturas excesivas en el concreto o la evaporación de

agua, que puede afectar la resistencia requerida o el comportamiento

en servicio, del miembro o estructura.

También hace referencia en dos precauciones más; él no vaciado de

concretos endurecidos parcialmente ni contaminados con materiales extraños y no

se debe mezclar nuevamente concretos endurecidos con agua sin autorización del

ingeniero inspector.

La presencia de tuberías y conductos es normal en las piezas de concreto,

para evitar que estas tuberías ocasionen fallas en la Norma COVENIN se han

establecido precauciones y criterios para no afectar la resistencia y durabilidad del

material, tales como:

Sus dimensiones exteriores no serán mayores que un tercio del

espesor de la losa, muro O viga, según donde estén embutidos.

Su separación centro a centro será por lo menos de tres diámetros o

anchos.

Estarán localizados de tal forma que no afectarán significativamente

la resistencia de la construcción.

COMPACTACIÓN

La compactación del concreto se puede definir como el proceso que reduce

los vacíos y oquedades que puedan estar presente en una mezcla de concreto,

esto con el fin de aumentar su durabilidad y resistencia. Los principales causantes

de vacíos dentro de una mezcla de concreto son la evaporación de agua y la

inclusión de aire en la mezcla.

Para seleccionar un método para la compactación del concreto debe

tenerse en cuenta el tipo de concreto y estructura que se está elaborando. Los

objetivos en toda los diferentes métodos de compactación son los mismos, reducir

casi completamente los vacíos, adherir lo máximo posible la mezcla de concreto a

la armadura metálica y al encofrado. Las razones que obligan a los ingenieros a

compactar el concreto son los gravemente perjudiciales vacíos como

anteriormente se mencionó, ya que un uno por ciento (1%) de vacíos en una

mezcla genera un seis por ciento (6%) de disminución en la resistencia, también

cabe destacar que la presencia de vacíos aumenta su porosidad lo que es

proporcional a la permeabilidad del concreto lo que permite el paso de agentes

corrosivos hasta la armadura de acerco provocando debilidad en el elemento y los

vacíos presentes entre la mezcla de concreto y la armadura metálica crean

deslizamientos entre el concreto y el acero, lo que genera fallas en su resistencia.

Los principales métodos de compactación del concreto son la compactación

manual y la compactación por vibrado. La compactación manual es realizada con

barras o pisones, se procede a golpear la mezcla de concreto verticalmente hasta

observar que la mezcla haya disminuido todo lo posible la cantidad de vacíos. La

compactación por vibrado se puede realizar de diferentes formas que tienen como

resultado la misma eficiencia, la utilización de cada método depende de las

condiciones de la obra. Estas técnicas para el vibrado son:

Vibrado interno mediante uso de vibradores de inmersión.

Vibrado externo con vibradores de contacto acoplados al encofrado.

Uso de mesas vibratorias.

Vibración superficial con reglas vibratorias

El vibrado interno es el proceso más utilizado. Se lleva a cabo introduciendo

verticalmente en la masa, un vibrador que consiste en un tubo con diámetro

externo entre 2 y 10 cm, dentro del cual una masa excéntrica gira alrededor de un

eje. La masa es movida por medio de un motor eléctrico y su acción genera un

movimiento oscilatorio, de cierta amplitud y frecuencia, que se transmite a la masa

de concreto. El tiempo adecuado para vibrar el concreto de forma interna se debe

estimar en el instante de acción, cuando el concreto presente una superficie

acuosa y abrillantada sin la presencia de burbujas se puede decir que el concreto

alcanzó la densidad deseada.

El vibrado externo, en este procedimiento, el equipo vibrante se coloca

sobre una o varias caras del molde o encofrado que recibe directamente las ondas

y las transmite a la masa de concreto. Su campo de aplicación más frecuente es la

prefabricación donde, se emplean concretos de consistencia seca. Ante la

vibración del encofrado, que debe ser metálico, la masa del concreto responde

fundamentalmente en función de su granulometría y de la cantidad de agua que

contenga; ésta actúa como excelente transmisor de la onda vibratoria. El mortero

acepta los pequeños movimientos de acomodo de los granos gruesos, pero

restringe los desplazamientos excesivos. Si la viscosidad del mortero no fuera la

adecuada, el agregado grueso pudiera llegar a segregarse. Cuando la función del

vibrado externo se ha completado, aparece sobre la superficie del concreto una

capa brillante y húmeda.

El método de la mesa vibrante es un procedimiento de compactación

fundamentalmente utilizado en plantas de prefabricación. El movimiento de la

mesa se logra mediante la acción de un conjunto de vibradores sincronizados.

Las Reglas vibratorias son aplicables para cierto tipo de obras,

especialmente pavimentos, se suele emplear el sistema de vibrado por circulación

de reglas vibratorias que, al deslizarse al ras de la superficie, transmiten el

movimiento al resto de la masa y generan los efectos beneficiosos de la

densificación. Pueden transmitir su acción a capas de hasta 20 cm de espesor.

Las reglas vibratorias deben correr apoyadas sobre rieles y no apoyadas

directamente en la masa blanda.

Es necesario mencionar que en ciertos casos es recomendable realizar un

revibrado, ya que esto puede generar resistencias adicionales desde un diez por

ciento (10%) hasta un cuarenta por ciento (40%) teniendo las precauciones

necesarias ya que un revibrado ejecutado en un momento erróneo podría dañar la

mezcla.

CURADO

El curado es la operación mediante la cual se protege el desarrollo de las

reacciones de hidratación del cemento, evitando la pérdida parcial del agua de

reacción por efecto de la evaporación superficial. Para garantizar un curado

eficiente la norma indica ciertos criterios que se deben tener en cuenta, una de

estas es la temperatura de curado, este criterio dice que el concreto debe

mantenerse a una temperatura de más de 10 ºC y en una condición húmeda, por

lo menos durante los primeros siete días después de vaciado, a menos que se

realice el curado acelerado o el concreto sea de alta resistencia a edad temprana.

En este caso, el concreto debe mantenerse a una temperatura de más de 10 ºC y

en una condición húmeda por lo menos los primeros tres días, excepto cuando se

realice el curado acelerado.

El curado acelerado consiste en aumentar la resistencia y reducir el tiempo

de curado, para ello se podrá emplear: el curado con vapor a alta presión, vapor a

la presión atmosférica, calor y humedad, u otro aceptado por el ingeniero

inspector. El curado acelerado debe proporcionar una resistencia a la compresión

del concreto en la etapa de carga considerada, por lo menos igual a la resistencia

de diseño requerida en la misma. Para asegurar que el curado sea satisfactorio, el

Ingeniero inspector de la obra podrá requerir ensayos complementarios de

resistencia.

RECEPCIÓN DEL CONCRETO

Para recibir el concreto premezclado se debe verificar los datos de las notas

de remisión con los del pedido, anotar la hora de llegada del camión a la obra y

cotejarla contra la hora de salida de la planta o contra la hora en que se inició el

primer mezclado. Verificar los datos de la revolvedora, la capacidad del tambor y

las velocidades del mezclado y de agitación.

Se desechara la revoltura si el tiempo de tránsito es mayor o igual que hora

y media o si el odómetro de la olla marca más de 300 revoluciones si el mezclado

se hizo totalmente en la planta, o después de que se completó la cantidad de agua

si el mezclado se terminó en el camión. Si el usuario no está preparado para

recibir el premezclado a la hora convenida, el fabricante tiene obligación de espera

hasta media hora a velocidad de 2 a 6 rpm cumpliendo todavía las limitaciones de

revenimiento máximo y contenido de aire.

El pedido del concreto es la solicitud que el usuario hace al productor para

que en una fecha determinada le suministre en un horario específico un volumen

determinado de concreto con especificaciones definidas.

Al aceptar un pedido se debe verificar:

Volumen de concreto solicitado: Suficiente para colar los elementos que se

programan en la obra.

Resistencia a la compresión: Se realizan pruebas a las muestras de

concreto para verificar si su resistencia es la solicitada.

Tamaño máximo de los agregados: usualmente de 20mm a 40 mm.

Revenimiento o consistencia del concreto: expresada en cm según la

prueba del cono de revenimiento que debe limitarse a no más de 10 cm al

pie de obra.

Hay que definir la hora a la que deseamos que el camión con el concreto llegue

a la obra para iniciar el colado, y los intervalos entre entregas, considerando la

velocidad de colocación que en la obra se tendrá, considerando la ubicación en la

obra, los sistemas de elevación, transporte, la cantidad de mano de obra

disponible para la colocación y acabado del concreto. Asi se solicita el concreto a

cada tantos minutos hasta completar el volumen solicitado.

Cuando se cuenta con servicio de bombeo el ritmo de colocación del concreto

debe ser acorde con la capacidad de bombeo de las bombas y con la capacidad

de suministro del concreto para que el flujo del concreto sea lo más constante

posible.

CARENCIAS DEL CONCRETO

La decoloración del concreto

El concreto debe ser de un color si está utilizando el lote correcto y

materiales de la mezcla, sin embargo, la decoloración del concreto podría ocurrir si

hay cambios repentinos en el cemento, si las operaciones de acabado se

precipitaron o si se añade cloruro de calcio.

Expansión del concreto

Otro problema común es la expansión del concreto. La expansión se

produce cuando la superficie de hormigón se descascara y se expone a pelar. La

expansión también podría ocurrir si el concreto está expuesto a ciclos hielo-

deshielo, por inadecuada resistencia del concreto, o procedimiento de curado

insuficiente.

Cuarteo

El resquebrajamiento se produce cuando la superficie del concreto presenta

varias grietas finas interconectadas o cuando la pasta de cemento se acerca a la

superficie y se contrae. A pesar de que la resistencia del concreto, no se ve

afectada, las grietas aparecen cuando la losa de concreto está húmeda.

Quebrado del concreto

El concreto puede romper fácilmente. Es imposible de prevenir, sin

embargo, puede ser controlado. Este es uno de los principales problemas en la

construcción con concreto. El quebrado puede ser el resultado de uno o una

combinación de factores, tales como la contracción por secado, la contracción

térmica, la resolución de sub-base, y las cargas aplicadas.

REPARACIÓN DE DEFECTOS SUPERFICIALES EN EL CONCRETO

Cuando el concreto es afectado negativamente posterior a su fraguado por

algún factor en su superficie se puede notar la presencia de fisuras, estas se

pueden reparar con materiales asfálticos, morteros y con resinas epóxicas. Para

ello, la superficie de la fisura debe estar completamente limpia y seca.

La reparación del concreto con materiales asfálticos debido a su plasticidad

permite el movimiento de la pieza de concreto sin que esta genere nuevamente

fisuras además de que evitan el paso de fluidos a través de las fisuras ya

reparadas. Estos materiales se utilizan cuando el concreto vaya a estar sometido

constantemente a deformaciones.

En presencia de fisuras de mayor tamaño se recomienda el uso de

morteros para su reparación, en mezclas de un tercio de cemento blanco y dos

tercios de arena fina, para evitar que la fisura reparada pueda observarse con

facilidad o quede oculta en su totalidad.

La utilización de resinas epóxicas asegura una reparación más efectiva, sin

embargo, su uso se ve limitado por el alto costo de los mismos. El procedimiento

de aplicación varía de acuerdo a las recomendaciones de los fabricantes, las

cuales deben ser seguidas cuidadosamente.

INTRODUCCIÓN

Los seres humanos desde nuestros inicios hemos tenido la necesidad de

crear nuestros propios hogares para protegernos de los factores ambientales y

naturales que sean perjudiciales para nuestra comodidad, para ello empleamos la

elaboración de estructuras, que a medida que ha pasado el tiempo se han venido

desarrollando de diferentes formas con distintos materiales que puedan aumentar

nuestra seguridad y comodidad, estas estructuras pueden ser desde viviendas

para una sola familia hasta edificios donde viven cientos de estas. Pero no solo

construimos casas y viviendas si no también edificaciones con usos

gubernamentales, educacionales, deportivos o de seguridad.

En el ámbito de la ingeniería civil existen muchos materiales que se pueden

utilizar para elaborar cualquier tipo de edificación, el más usado hasta ahora es el

concreto, el cual es una mezcla entre agregados y un aglomerante que es el

cemento, a esta mezcla de concreto puede agregarse ciertas sustancias que

pueden cambiar sus características llamadas aditivos, dependiendo de la función

que vaya a desempeñar el concreto, los aditivos pueden hacerlo más plástico,

resistente, disminuir su tiempo de fraguado y entre otras capacidades.

Para que una mezcla de concreto tenga su funcionalidad completa debe

estar constituida por los materiales adecuados y de alta calidad en conjunto con

un proceso de ejecución acorde con las exigencias del mismo, ya que un concreto

hecho bajo condiciones desfavorables no tendrá un rendimiento óptimo, si no por

el contrario tendrá debilidad y fallará. Para garantizar este rendimiento deseado

deben cumplirse con ciertos criterios y procedimientos establecidos por la NORMA

VENEZOLANA 1753-2006 que explica exactamente cuáles son los materiales a

utilizar y su calidad, el procedimiento para su ejecución y las pruebas finales que

deben aplicarse a la mezcla para evaluar su condición.

En el trabajo siguiente se procede a explicar que es el concreto, su

estructura, su funcionalidad dependiendo de su estado fresco o endurecido,

materiales adecuado para su elaboración, su producción en planta, transporte y

manejo dentro de la obra.

También podría gustarte

- Lab FIS-100Documento13 páginasLab FIS-100sebastian cervantesAún no hay calificaciones

- Vectores Linealmente Independientes y DependientesDocumento3 páginasVectores Linealmente Independientes y DependientesChris CarvajalAún no hay calificaciones

- MANUAL DE HVAC y CARGAS TERMICASDocumento10 páginasMANUAL DE HVAC y CARGAS TERMICASluis Angel Aldana RangelAún no hay calificaciones

- Guia Fisica VIDocumento16 páginasGuia Fisica VIDocentes Arkos Mosquera0% (1)

- CAN Reparación de Una Línea CAN Cortada o DañadaDocumento4 páginasCAN Reparación de Una Línea CAN Cortada o Dañadacaimcaife2023Aún no hay calificaciones

- Reporte 3 MDS 2020-1Documento8 páginasReporte 3 MDS 2020-1Sergio Alberto Escobedo RodriguezAún no hay calificaciones

- Diseño y Construccion Del SCNC VigaceroDocumento26 páginasDiseño y Construccion Del SCNC VigaceroElvis Santiago EnriqueAún no hay calificaciones

- Primera Practica - Teoria de Conjuntos - Mayo-2023-LuisDocumento5 páginasPrimera Practica - Teoria de Conjuntos - Mayo-2023-LuisLuis Fernando ReyesAún no hay calificaciones

- Fuerza EléctricaDocumento5 páginasFuerza EléctricaCarlos Eduardo Marcel MoralesAún no hay calificaciones

- 1 Constante Elastica Ley de HookeDocumento4 páginas1 Constante Elastica Ley de HookeCamilø MendøzaAún no hay calificaciones

- Concreto Armado Trabajo N°2Documento9 páginasConcreto Armado Trabajo N°2Carin Mariel HuamanAún no hay calificaciones

- Cap. 31 Procesos de Soldadura.Documento9 páginasCap. 31 Procesos de Soldadura.Adriana Joselyn Villagomez100% (1)

- Diodo RectificadorDocumento5 páginasDiodo Rectificadormaojiam100% (1)

- Convertidores DCACDocumento128 páginasConvertidores DCACjaguilarpena100% (2)

- Matriz de ConsistenciaDocumento1 páginaMatriz de ConsistenciaKattySaavedraAún no hay calificaciones

- Cálculo (Univ Del País Vasco)Documento431 páginasCálculo (Univ Del País Vasco)Jharol Onofre TenaAún no hay calificaciones

- El Aprendizaje Significativo Por Recepcion de AusubelDocumento18 páginasEl Aprendizaje Significativo Por Recepcion de AusubelDaniel AguilarAún no hay calificaciones

- Perforación de Pozos HorizontalesDocumento16 páginasPerforación de Pozos Horizontalesmarlene salas quevedoAún no hay calificaciones

- Minicurso TurbinasDocumento2 páginasMinicurso TurbinasEfrain RamosAún no hay calificaciones

- Medición Indirecta, Ajustes y ToleranciasDocumento8 páginasMedición Indirecta, Ajustes y ToleranciasValentina CotrinoAún no hay calificaciones

- Guía Ejercicios MRUADocumento4 páginasGuía Ejercicios MRUAJhon Jaime AmayaAún no hay calificaciones

- Procedimiento de Medición de Pozos A TierraDocumento7 páginasProcedimiento de Medición de Pozos A TierraCarlos LunaAún no hay calificaciones

- Alineacion de Las RuedasDocumento15 páginasAlineacion de Las RuedasLuis IzaAún no hay calificaciones

- 2.1 Fundamentos de Flujo Multifásico-VariablesDocumento46 páginas2.1 Fundamentos de Flujo Multifásico-Variablesarasdeorum100% (3)

- Memoria de Cálculo Lastres - TMM-LPG-MCLM-RevF-230217Documento18 páginasMemoria de Cálculo Lastres - TMM-LPG-MCLM-RevF-230217BracovicheAún no hay calificaciones

- Clasificación de FluidosDocumento3 páginasClasificación de FluidosYunior Diaz0% (1)

- Ejercicio Coordenadas - ResueltoDocumento4 páginasEjercicio Coordenadas - ResueltoHERMES FELIPE GONZALEZ URIBEAún no hay calificaciones

- Instrumentacion Hidroelectricas PDFDocumento78 páginasInstrumentacion Hidroelectricas PDFfabiotabaresAún no hay calificaciones

- Ejercicio-6 3Documento3 páginasEjercicio-6 3lizethOrtegaAún no hay calificaciones

- Anexo 2!Documento10 páginasAnexo 2!Ludo VikoAún no hay calificaciones