Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Introducing The GEK Gasifier Systems - Rev3.en - Español

Cargado por

picottoDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Introducing The GEK Gasifier Systems - Rev3.en - Español

Cargado por

picottoCopyright:

Formatos disponibles

1

La introducción de los

gasificador Sistemas GEK

Actualizado: 16/09/2012

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

2

Tabla de contenido

I. Descripción general y especificaciones

a. tamaños del sistema gasificador GEK

segundo. modelos GEK gasificador, niveles y características

do. requisitos de biomasa del gasificador Sistemas GEK

II. La identificación de los componentes del sistema GEK

III. Identificar el Panel de control PowerPallet y componentes PCU

IV. Descripción del proceso de GEK gasificador fluye

V. Descripción de GEK Componentes gasificador

VI. Descripción del panel de control y componentes PCU

VII. El registro de datos con la UCP

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

3

I. Descripción general y especificaciones

Todos los laboratorios Power ofrece sistemas de gasificación de corriente descendente en varios tamaños: 10 kW, 20 kW, 100 kW y. Estas

calificaciones kWe Referencia el potencial de energía eléctrica capaz en un sistema de gasificador / ICE / generador en la capacidad de flujo de gas

máximo del gasificador. El GEK PowerPallet integra un motor de combustión interna y un generador con controles automatizados con la capacidad de

utilizar el gas para otros fines, mientras que el GEK gasificador se presenta como un kit de montar usted mismo que proporciona gas de madera

independiente para utiliza una variedad de fines. A continuación se presentan las especificaciones de los sistemas proporcionados por todos los

laboratorios de energía.

GEK Tamaños del sistema gasificador proporcionados por todos los laboratorios de energía

10 kW 20 kW GEK GEK 100 kW GEK

rango de capacidad eléctrica (kW) 2 - 10 4 - 20 20-100

margen de flujo de gas (m ^ 2 / hr) 5 -27 11-53 53-267

flujo de calor gas a max (BTU / hr) 168993 331727 8355765

tasa de consumo de biomasa (kg / día) 160-320 320-640 640 - 3200

huella sistema gasificador (excluyendo tolva) (ft) 2x4 2x4 4x7

Los sistemas GEK se ofrecen en las diversas etapas de integración, así como en los diferentes niveles del kit para hacer que el

equipo accesible en varios puntos de precio. Los 'niveles' kit se refieren a la integridad del producto ofrecido. Los niveles son como sigue:

• Nivel I: archivos CAD gratuitos disponibles en línea

• Nivel III: Kit de Weld-it-yourself (acero dulce solamente)

• Nivel IV: Montar usted mismo kit (acero inoxidable solamente)

• Nivel V: Completamente reunir e integrar

GEK gasificador Modelos, Niveles y características ofrecidas

Modelo Tamaños niveles Funciones incluidas

(kW) disponibles

Básica GEK 10, 20 I, III, IV Reactor, filtro de gas solamente. sistema de transmisión de gas: eyector venturi GEK TOTTI 10, 20,

III, IV GEK básico con Pyrocoil y secado Bucket. sistema de transmisión de gas: Venturi del eyector

100

GEK GEK TOTTI, UCP, la lógica y componentes para la automatización, el motor y el generador.

PowerPallet 10, 20 V sistema de transmisión de gas: sopladores. Integrado en una paleta 4x4. Disponible en 120V /

208 / 240V AC, 60 / 50Hz, y en configuraciones individuales, divididos, o trifásicos.

PowerTainer 100 IV, V Pyrocoil, Secar Auger, PCU, la lógica y los componentes para la automatización, tolva

abierta con esclusa de aire, el motor y el generador. Integrado dentro de un contenedor de

transporte

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

4

Requisitos de biomasa del gasificador Sistemas GEK

La mayoría de los sistemas de corriente descendente del gasificador requieren especifican características de materias primas y pueden ser

sensibles a las materias primas que se encuentran fuera de las especificaciones requeridas para el equipo dado. A través de todos los modelos GEK

anteriores, los laboratorios de todo el poder ha implementado diseños tanto en el reactor y los sistemas de manipulación a granel que amplían los requisitos

característicos de materias primas permitidas de los sistemas típicos de su tamaño. A continuación son los rangos sugeridos para características de

materias primas dadas a ser utilizados en los sistemas GEK.

Requisitos de biomasa

tamaño de partícula (en) . 5-1,5

contenido de humedad (% en peso seco) <25

fija a la proporción volátil > 0.25

contenido de cenizas (%) >5

Por favor refiérase a los requerimientos de materias primas y Guía de Preparación para más información.

Los Sistemas GEK están diseñados para la biomasa cruda y materias primas de base orgánica. materias primas experimentales que se

encuentran fuera de los rangos sugeridos pueden requerir la modificación de los equipos y el ensayo de la calidad del gas producido. Por experimental y la

investigación, todos los laboratorios Power ofrece una Kit de Investigación experimentadores con la prueba y el control de equipos valiosos para las

pruebas de gas o desarrollo adicional fuera de los sistemas de bases. Póngase en contacto con sales@allpowerlabs.org para más información.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

5

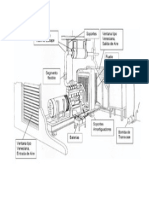

II. La identificación de los componentes del sistema GEK

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

6

con't los componentes del sistema GEK

1. Materia prima Hopper 26. Motor Refrigerante del radiador puerto

2. Secado Cubo 27. Motor Alternador

3. Interruptor de nivel de combustible 28. 12V DC de la batería del coche (no incluido)

4. Puerto de escape Pyrocoil Interruptor 29. Nivel de combustible

5. Reactor 30. Pyrocoil y de escape camisa de aislamiento

6. puerto auxiliar 31. escape del motor

7. Gas Carenado 32. Válvula de gas del motor

8. Manual de la parrilla de agitación 33. lecho relleno tapa del filtro de gas Acceso

9. Puerto de Ceniza 34. Filtro de Drenaje de la condensación puerto

10. Manómetro de doble canal y el puerto de termopar 35. automática de la flama del encendedor

Soplador de aire 36.

11. Tarro ciclón condensado Filtrar 37. Aire

12. Control de la válvula de entrada de aire 38. Sistema de válvula de seguridad

Puerto de iluminación 13. 39. Generador y Caja de conexiones eléctricas

14. El ciclón 40. Motor Motor de arranque

15. Gas servicio de conexión de puerto Trampa 41. Motor de condensado

16. Biomasa RSS Auger 42. Filtro de aceite del motor

17. Conexión del eyector de aire comprimido 43. El gobernador y el motor del acelerador

18. eyector Venturi Gas Drive Sensor 45. Oxygen

19. Quemador del remolino 46. Automatizado parrilla de agitación

20. Aire Premezcla válvula manual 47. Materia prima Hopper Vista puerto

21. Gas válvula de cierre 48. dual de gas soplador

22. Filtro de gas para llevar Cama 49. Intercambiador de calor Pyrocoil

23. Hopper barril soplo tapón 50. Línea de gas Puerto de Acceso

24. Quemador de gas residual 51. Proceso de la Unidad de Control (PCU) y la lógica de control

Soplador de aire 25. 52. Panel principal de funcionamiento

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

7

III. Identificar el Panel de control PowerPallet y componentes PCU

53. Cronómetro a. Entrada de alimentación k. Sensores de presión baja

54. Relación de oxígeno sensor de aire / segundo. FET Rango

combustible de marcación do. Puerto de comunicación RS232 l. Sensores de presión alta

Pantalla LCD 55. re. Fuente de alimentación ATX gama

56. Botones de entrada 4 mi. Botones de entrada y el teclado fuera de placa de metro. Entradas analógicas

57. Sistema de alimentación principal conexión norte. microprocesador ATmel

58. Interruptor de llave del motor F. Conectores relé Junta de E / S o. Puerto CAN bus de

59. dual gas Botón de ajuste sol. Conectores de terminales de tornillo de comunicación

del soplador termopar pag. Botón de reinicio

60. Botón de ajuste de aire del ventilador h. Conectores estándar de termopar q. LED de estado

yo. Pantalla LCD y control de contraste r. Puerto de comunicación USB

61. UCP Puerto de conexión USB j. Tarjeta micro SD s. Puertos de servocontrol

62. Alarma de Advertencia t. Minutero

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

8

IV. Descripción del proceso de GEK gasificador Flujos

El Proceso GEK comienza con la introducción de material de alimentación en la tolva. Después de la tolva, el

material de alimentación pasa a través de un tornillo sin fin y entra en el gasificador. La barrena se controla mediante un

interruptor de nivel incorporado en la tapa del reactor. El material de alimentación se llena el reactor GEK y etapas

necesarios para pasa a través de las etapas de gasificación: secado, pyrolyisis, combustión, y reducción. El gas caliente

sale del reactor y pasa a través de un ciclón para separar las partículas de carbonilla. Los sistemas GEK gasificador están

diseñados para utilizar el calor del gas producido para secar el material de alimentación entrante a través del secado

Bucket. Después del secado Bucket, el gas pasa a través del sistema de filtro de gas y la unidad de gas. Los sistemas GEK

gasificador tienen dos válvulas principales para cambiar entre uno de los dos modos de funcionamiento: la llamarada o el

modo de motor (u otro modo de utilización de gas). Para el modo de motor,

El GEK gasificador Kits y la PowerPallet tienen diferentes sistemas de accionamiento de gas como se muestra en el diagrama de flujo del

proceso GEK anteriormente. Para el Kits GEK, el gas entra en el filtro de gas, y pasa a través del sistema de accionamiento gas eyector venturi. Aquí se

mezcla entonces el aire de la antorcha.

Para el PowerPallet, el gas por el filtro pasa-en el arranque y el sistema de ventilación proporciona gas y aire de la antorcha. Después de la

puesta en marcha, la bengala se luego se apaga y el motor tira de gas a través del filtro de gas. El GEK Kit básico no incluye el secado Bucket,

Pyrocoil, o Auger se muestra en el diagrama de arriba. El GEK kit básico tiene una simple tapa en la parte superior del reactor y se va a llenar

manualmente. Los Kits Básico GEK se ofrecen como el más simple plataforma de desarrollo experimental.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

9

V. Descripción de los componentes del sistema GEK

materia prima de la tolva

La tolva de materia prima viene de fábrica con los modelos GEK gasificador. Los kits GEK gasificador y PowerPallet vienen con

volúmenes de tolva de 30 galones (0,1 m ^ 3) y 55 galones (0,2 m ^ 3), respectivamente. La tolva para el Kit de GEK y sistemas

PowerPallet son para ser sellado para mantener el vacío del sistema. Una válvula de liberación de seguridad tapa de hojaldre se

incluye en el lidMoisture tolva desde el proceso de secado se recoge por condensación en un anillo monorator incorporado en el

diseño de la tolva.

Cubo de secado

Después de la tolva, el material de alimentación entra entonces en el secado Bucket que es un intercambiador de calor que calienta la

biomasa entrante con los gases que salen calientes de la gasificador. Los gases calientes salen del reactor entre 250-350C y entran en el

ciclón a continuación, secado Bucket a través de una serie de deflectores para calentar la biomasa entrante a aproximadamente 100ºC. Los

deflectores para golpear partículas arrastradas en la corriente de gas. El factor de forma en forma de L de la GEK TOTTI es intencional para

separar la zona de secado de la zona de pirólisis. Esto es ventajoso porque el agua compite con el calor necesario para vaporizar el alquitrán

de la materia prima. El vapor de agua también disminuirá la solubilidad del alquitrán de vaporización en la zona de pirólisis. Otra

consecuencia de tener agua en la zona de pirólisis es la tenencia para las partículas de alquitrán y hollín se aglomeren alrededor de las

gotitas de agua. Esto aumenta el tamaño de las gotas / partículas de los componentes que luego se oxidan parcialmente en la zona de

combustión lo que disminuye la eficiencia de la combustión y el alquitrán de craqueo. La eficiencia de la combustión y el alquitrán de craqueo

aumenta cuando el tamaño de combustible o alquitrán de partícula / gotita disminuye.

Materia prima del interruptor del taladro y del nivel de combustible

El sinfín de materia prima viene de fábrica con el GEK TOTTI y la PowerPallet y es controlado por un interruptor de nivel que se encuentra en la

parte superior de la tapa del reactor. El interruptor de nivel de combustible está conectado a un circuito de 12vDC como normalmente cerrados

(NC). Para el PowerPallet, la lógica UCP registra el consumo de corriente del motor, estado del interruptor, y la frecuencia de ciclo. La tabla a

continuación presenta la lógica de los posibles estados de barrena.

Tabla de estado de biomasa Auger

Estado de la barrena Posibles causas Acción

no actual barrena está apagado estado de registro

baja corriente durante 1 no hay transporte de materia prima (de materia La alarma suena. Si no hay intervención del operador

minuto prima de alimentación, tendiendo un puente en después de 3 minutos, la parada automática del motor.

la tolva), motor rota, o el indicador de la barrena

roto

corriente normal transporte de materia prima y el funcionamiento normal ninguna

de la barrena

alta corriente motor trabajando en contra de materia prima barrena inversa durante 3 s (configurable) o hasta

unido / barrena atascado revertir alta corriente, a continuación, empujar la

barrena hacia adelante.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

10

10 ciclos de avance / barrena atascada La alarma suena.

retroceso

20 barrena atascado no es corregible el apagado automático del motor.

forward ciclos /

inversa

barrena demasiado no hay transporte de materia prima (de La alarma suena. Si no hay intervención del operador

tiempo (corriente baja materia prima de alimentación, tendiendo un puente en la después

tolva) de 6 minutos, la parada automática del motor.

para 4 minutos y cambio

de combustible de

estado no cambia)

Si el interruptor de combustible cambia de estado, esto se restablecerá la alarma y reanudar el funcionamiento normal. Debido a la variabilidad

de las características en diversos materiales de alimentación, la diferencia entre las altas y bajas umbrales de corriente es configurable por el

usuario.

GEK reactor de gasificación

• Entrada de aire

En la entrada de aire una válvula de retención permite que el aire entre en el sistema de presión negativa durante el funcionamiento

normal, pero no permite la expansión de gas de madera caliente para escapar a través de la entrada durante el apagado. La entrada

de aire permite que el aire pase a través del aire del cuello en la que el flujo de aire se divide entre las 5 líneas de aire para los

tamaños de reactor de 10 kW y 20 kW GEK. Las líneas de aire pasan a través del gas de madera caliente que sale del reactor para

calentar el aire entrante mientras se enfría el gas de madera.

• Las boquillas de aire

Las toberas de aire experimentan las temperaturas más calientes en el reactor ya que introducen el aire en la zona de combustión.

Las toberas de aire son capaces de soportar estas temperaturas y no necesitan reemplazo muy a menudo, sin embargo, el reactor

está diseñado para ofrecer la sustitución de toberas de aire si es necesario. Las boquillas de aire son para ser orientado para que

apunte directamente hacia el centro de la campana de reducción.

• Puerto de iluminación

Este puerto permite al operador para iluminar el reactor con un pequeño soplete de propano en la zona de combustión durante el

arranque. Este puerto se cierra entonces con la tapa medio durante el funcionamiento. Si es necesario, el líquido encendedor puede

chorros en este puerto para ayudar a iluminar el reactor.

• Reducción de campana

La campana de reducción es el corazón del gasificador de corriente descendente. La campana reducción controla la velocidad de

flujo y así el tiempo de residencia de los gases que pasan a través de la zona de combustión y la reducción. Debido a que las

reacciones de combustión son muchas veces más rápido que las reacciones de reducción más lentas, el diámetro del cono superior

de la campana de reducción es más pequeña y se estrecha hacia abajo a una restricción para mantener la zona de combustión

estable y evitando que 'creeping'. Las reacciones de reducción son reacciones endotérmicas más lento que proceder con el calor

disponible de la combustión. Aquí el carbón que ha caído en la parte inferior de

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

11

el cono de la zona de pirólisis, reduce los productos de combustión. El gasificador termina las reacciones en un estado metaestable

antes de la reacción alcanza el equilibrio para maximizar CO y H 2 producción. Mientras que la campana reducción puede soportar

muchas horas de funcionamiento normal, el reactor está diseñado para ser capaz de reemplazar la campana de la reducción, si es

necesario.

• Ceniza de rejilla y parrilla de agitación

La rejilla de ceniza se encuentra por debajo de la campana de reducción para apoyar el carbón vegetal en la zona de reducción pero

permitir más pequeña char / ceniza pase a través hacia la parte inferior del gasificador. Más pequeños gránulos de carbón de leña

aumenta la densidad aparente que disminuye el espacio vacío en la masa. Disminución de espacio vacío limita el flujo de gas a

través de los medios de comunicación y crea resistencia al flujo en el sistema. Los controles de rejilla shaker monitorear la relación

de presión a través del reactor para agitar la rejilla durante un tiempo de sacudida dada y el intervalo. Estos ajustes se pueden

configurar a través de las pantallas de menú de la UCP. La relación de presión (P_ratio) se calcula como P_comb / P_react. La

siguiente tabla proporciona las condiciones de los rangos de los valores P_ratio.

Gamas relación de presión y condiciones para el Control de la rejilla Shaker

Relación de presión (P_ratio); PCU [/ 100] condición

de visualización LCD <20

mal, el flujo de gas restringida debido a la reducción de campana embalado

~ 30 no es bueno, pero viable, el flujo de gas restringida debido a la reducción de campana

embalado

30-60 buenas condiciones de operación

> 60 mal, campana reducción vacío. Material de alimentación vacía, puente en el reactor o de

puente en la tolva.

Aumentar la cantidad de parrilla de agitación puede purgar la campana demasiado rápidamente y más de llenar el depósito de

carbón / ceniza en la parte inferior. Una vez que se llena este depósito, la rejilla ya no es capaz de purgar las pequeñas partículas de

carbonilla, y el gasificador tendrá que ser cerrado y limpiado. APL tiene la intención de liberar una ceniza despegar sistema para que

el carbón / ceniza se puede purgar sin apagar la unidad por lo que aumentará el tiempo de funcionamiento continuo.

Ciclón

Después de que el gas de madera sale del gasificador, que pasa a través de un ciclón que separa las partículas más grandes que pueden

haber arrastradas en la corriente de gas. El condensado y las partículas caen a través de la trampa en la parte inferior del ciclón. El frasco

del ciclón se debe vaciar antes de la operación si se alcanza la capacidad. durante el funcionamiento del sistema GEK cerrando la válvula de

bola en la parte inferior y el vaciado de la trampa. Esto está incluido en todos los modelos GEK.

Embalado filtro de lecho Gas

La cama IS16 filtro gal embalado (0,06 m ^ 2) y es para ser llenado con carbón entre 1 / 16-1 / 4 '' de tamaño de partícula. Mientras que

cualquier carbón se puede utilizar, el carbón que se purga del gasificador puede ser recogido y se tamiza al tamaño de partícula requerido y se

utiliza en el filtro. Se recomienda utilizar el carbón activo sobrante de la gasificador porque el carbón básica de alta temp adsorbe los

alquitranes de madera como la mayoría de los compuestos de alquitrán son ácidas. El espacio de 5 pulgadas por debajo de la parte inferior de

parrilla medios de filtro está reservado para la condensación en el filtro y se proporciona un tapón para drenar el condensado.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

12

• Para el Kits GEK, en la parte superior de los medios de filtro debe ser un filtro fino tal como una tela o malla fina para evitar que los

medios de filtro o partículas finas en la corriente de gas que sale. El tamaño del filtro final dependerá de lo que se necesita para sus

necesidades de utilización de gases finales. La rejilla del filtro pone en la parte superior del filtro fino final para mantenerlo en su lugar

y evitar que se arrastre en la corriente de gas.

• Para los PowerPallets, dos discos de filtro fino de espuma engrasadas se proporcionan para su uso en el filtro de gas. Una 65dpi

y el otro 45dpi se colocan en capas en la parte superior de los medios de filtro en este orden. Los discos de filtro se puede

limpiar con agua jabonosa caliente, se secaron y re-engrasado para su reutilización.

Sistema de transmisión de gas

El sistema de transmisión de gas se utiliza para motivar el flujo a través del sistema durante el arranque. Como aumenta el flujo, la temperatura

aumenta. Cuando las temperaturas del reactor alcanzan la temperatura mínima objetivo de 750C, (> 800C idealmente), el contenido de

alquitrán en la corriente de gas puede ser lo suficientemente baja para uso en motores. Para los modos de calor completos, sistemas de

accionamiento de gas que operan el sistema a los flujos que están dentro de los límites de la gama de temperaturas gasificadores para el

material de alimentación dado son los preferidos.

• Para el Kits GEK: Un sistema de transmisión de gas eyector venturi tanto crea una succión en el sistema y mezcla el aire en

el gas para el quemador de bengala. El venturi eyector funciona proporcionando aire comprimido a ~ 100 psi para 6-8 CFM a

la boquilla del eyector. La relación de motivo de aire comprimido y gas es de sólo 25% de la relación de aire / gas necesario

para la antorcha. Una válvula de pre-mezcla de aire manual se proporciona justo antes de la venturi eyector que permite que

el aire necesario para la relación aire / combustible para el quemador. Mientras que el venturi eyector puede funcionar en una

amplia gama de caudales sin partes móviles, este sistema de accionamiento tiene una demanda de energía más alta para un

flujo dado y puede no ser apropiado para aplicaciones fuera de la red para el sistema para esta versión de versión.

• Para los PowerPallets Dos sopladores de jaula de ardilla en serie se controlan conjuntamente con un

único botón en el panel de control y se utilizan para dibujar un vacío en el sistema. El diseño de doble

ventilador permite que el caudal volumétrico máximo de gas necesario para la puesta en marcha

impulsado únicamente por el solo del soporte del sistema de CC de 12V a bordo. Un tercer ventilador

se utiliza para introducir aire en el quemador de bengala. Para el sistema de ventilación, el gas no pasa

por el filtro de lecho compacto y va directamente a la antorcha. Esto prolonga la vida del filtro de lecho

de relleno, ya que filtra el gas para su uso en el motor. Los sopladores son reparables y se pueden

desmontar y limpiar fácilmente usando alcohol de isopropilo o similares. La combustión completa en la

antorcha se garantiza mediante el ajuste de los ventiladores de gas y aire a la proporción adecuada

para llevar la combustión en el Quemador de gas residual hacia abajo a la parte más inferior de la pila

de bengala.

Quemador de gas y el encendedor

Para el PowerPallet, el encendedor se enciende automáticamente cuando P_react> 0,5 WC y el motor no está funcionando. Cuando se cumplen

estas condiciones, el relé de encendido se enciende el dispositivo de ignición en la parte superior de la chimenea de la antorcha para garantizar

que las luces de bengalas y el gas (incluyendo CO) no está escapando del sistema. Los kits GEK no vienen con un encendedor y se requiere

para encender la antorcha manualmente. La iluminación de la llamarada con un soplete de propano de mano es muy recomendable.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

13

La válvula de gas del motor

La válvula de gas manual del motor se instala con el PowerPallet que se abre para el modo de motor. Kits para el GEK, esta válvula

no está incluido, pero el puerto está disponible para conectar un motor u otro servicio de gas.

De mezcla de aire de la válvula / Servo y sensor de oxígeno

Para el palet de alimentación, el servo de mezcla de aire actúa como un carburador automatizado gas de madera para ajustar a la relación

de aire / gas correcta para el motor. La UCP recibe la señal del sensor de oxígeno MTX de banda ancha que está en la corriente de

escape del motor. Con esta señal, la UCP se ajusta de la mezcla pobre o rica al aire adecuada a combustible para la PowerPallet

utilizando controles PID. Los Kits GEK vienen con una válvula manual que se puede ajustar para permitir la relación aire / combustible

correcta necesaria corriente abajo, aunque un sensor de oxígeno no está incluido en los kits GEK.

Motor El PowerPallet y Powertainer combinan el sistema completo GEK gasificador con un motor

y controles automatizados. Los kits GEK se proporcionan como un solo gasificador para la operación manual como una plataforma que

permite una variedad de proyectos de desarrollo alternativo y controles personalizados.

• Los motores se ofrecen con los PowerPallets

• 10kWPP- Kubota DG 9782: motor de gas natural 3cyl.

• 20kWPP- GM Vortec 3.0L motor de gasolina 4cyl.

• opciones de energía alternativas incluyen:

• aplicaciones de cogeneración se permite a través de la captura de la calor útil del radiador.

• potencia en el eje para vehículos o aplicaciones de toma de fuerza.

Por favor, consulte los manuales del motor para obtener más información.

Gobernador

El gobernador Woodward controla el RPM con la información del sensor MPU en el motor para el PowerPallet. Las configuraciones del

regulador se pueden modificar mediante el programa Herramienta de configuración de la serie L-gobernador (sólo Windows). Dentro de

este programa, la configuración y la dinámica de control pueden ser cambiados (régimen ideal, por encima del umbral de velocidad,

controles PID, caída, gobernador a gobernador en red para múltiples sistemas, apague estados automáticos, etc.). configuraciones por

defecto se establecen durante la prueba antes del envío de cada PowerPallet.

Por favor consulte el manual de Woodward gobernador para más información.

Generador

Un generador MeccAlte viene de fábrica con los sistemas PowerPallet y Powertainer. Los generadores MeccAlte pueden

configurarse para 120 V / 208 / 240V AC, 60 / 50Hz, y en, dividir, o tres configuraciones monofásicos.

Por favor, consulte los manuales del generador para obtener más información.

Pyrocoil

Para el palet de energía, el calor del escape del motor se utiliza al pasar a través del intercambiador de calor Pyrocoil para

proporcionar calor a la zona de pirólisis aumentando así la eficiencia del gasificador. El Pyrocoil viene con el GEK Kits

TOTTI en conjunción con el sistema de Auger / Secado Bucket. Para el Kits GEK, otras corrientes de calor residual se

pueden utilizar con el Pyrocoil.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

14

CO Meter

metros CO se proporcionan con todos los sistemas de todos los laboratorios de energía como medida de seguridad para alertar al operador en

el raro caso de una fuga de CO.

termopares

Dos termopares principales están provistos de todos los sistemas GEK. Estos actúan como el "tacómetro para el GEK

gasificador. Para el Kits GEK, se proporciona un lector de termopar que da la opción para F o C lecturas. Las temperaturas

PowerPallet son leídos por la UCP y se visualizan en la pantalla LCD en grados Celsius. Los dos termopares son:

• Arriba de la temperatura de reducción Bell (T_tred), mide la temperatura de la zona de combustión a 3 / 8ths dentro de

la restricción de la Campana Reducción.

• Parte inferior de la temperatura de reducción Bell (T_bred), mide la temperatura de la zona de reducción en 1 '' dentro de la abertura

inferior de la campana Reducción. Si se necesitan más termopares para su proyecto, todos los laboratorios Power ofrece el Kit de

experimentadores de investigación que incluye la monitorización del flujo de gas y equipos de control, alquitrán suministros de pruebas,

termopares (incluyendo una sonda de temperatura de múltiples con 6 puntos de detección de temperatura diferentes a lo largo de una única

sonda) y más . Para obtener más información sales@allpowerlabs.org contacto.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

15

VI. Descripción del panel de control y los componentes PCU

Unidad de control de proceso (UCP)

La UCP viene de serie con el PowerPallet. Todos los laboratorios de energía también ofrece la junta UCP separado en configuraciones totales o parciales

de relleno para los proyectos de desarrollo alternativo. En esta sección se describe principalmente la UCP como su integrada en el sistema PowerPallet.

• Entrada de alimentación

El requisito de potencia para la UCP es 9-12 vDC, 1A.

• Campo de transistores de efecto (FET)

Las 8 FETs controlan relés componentes. De encendido / apagado de conmutación para bombas, motores, solenoides, etc. Para

los sistemas PowerPallet, los FETs están conectados a los componentes de la siguiente forma:

1. Materia prima Auger

2. Rejilla de la coctelera

3. flama del encendedor

4. Motor de la bobina de encendido

5. Motor Motor de arranque

6. oxígeno de alimentación del sensor

7. Alarma de Advertencia

8. auxiliar (no en uso)

• Puerto de comunicación RS232

Este puerto permite la comunicación con la UCP. El código de la UCP del PowerPallet da salida a todos los datos de los sensores a

los puertos serie. Para obtener más información, consulte la sección IV. El registro de datos con la UCP.

• Conectores de termopar

conexiones de enchufe estándar se ofrecen en los puertos T0-T6 y las uniones atornilladas en terminales están

disponibles para la T7-T14. Para el PowerPallet, T0 se rellena con T_tred termopar y T1 detecta la temperatura del

T_bred.

• puerto de la tarjeta MicroSD

Tarjeta no incluida. Momento, no se ha escrito para la tarjeta SD que se encuentra a bordo de la UCP. Sin embargo, el código de

usuario puede ser generada por el registro de datos, etc por la interfaz a través de SPI.

• Sensores de presión diferencial

Dos rangos de sensores de presión están situados en la placa PCU, alto rango (P0-P3) +/- 28 WC y de bajo rango (P4

y P5) +/- 8 WC. En los PowerPallets, los sensores de presión están dedicados

• Presión P0-combustión (P_comb), mide la presión en la parte superior del reactor.

• Presión P1-Reactor (P_react), mide la presión después de la zona de reducción de cerca de la salida

de gas.

• Presión P3-Filter (P_filt), mide la presión en la salida del filtro de lecho empaquetado.

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

dieciséis

• KeypadFour botones están disponibles para la entrada del usuario.

• pantalla LCD y la perilla de contraste

La pantalla LCD permite ajustar el contraste para una mejor visibilidad.

• Entradas analógicas (de primera superior colum hacia abajo a la segunda columna)

1. Temperatura del Refrigerante

2. Materia prima Auger actual

3. Detector de estado clave

4. Oxygen la señal del sensor

5. AUX-gobernador de señal (no se utiliza)

6. posición del acelerador

7. Motor de presión de aceite

Detector de estado 8. Combustible

• Microprocesador: Atmel ATmega 1280

• Puerto de comunicación CANbus

Momento, no se incluye para el bus CAN. Sin embargo, el usuario código generado podría hacer uso de este puerto

de comunicación de bus digital.

• Botón de reinicio

Restablece la UCP.

• temporizador de frecuencia

Este puerto se utiliza típicamente para la medición hertz desde el generador.

• LED de estado

El (PWR) LED de alimentación se enciende cuando se aplica alimentación a la placa PCU. El (DIAG) LED de diagnóstico se le

pide en el código a parpadear para cada bucle en la lógica de código.

Para obtener más información acerca de la UCP, consulte el Manual Técnico GCU, la página gasificador-Control-Unit en la página web

GEK Wiki, y la documentación UCP-Introducción.

Placa de relé

La placa de relés gestiona la interfaz entre la UCP y el arnés de cables de los modelos PowerPallet y Powertainer. La

placa de relés no viene con los kits GEK o las órdenes del kit de la UCP independientes.

• Conexión de alimentación PCU

Proporciona limpia de energía de 12 VCC a la UCP de la fuente de alimentación ATX.

• Las salidas FET

Interfaces las salidas FET de la UCP al mazo de cables.

• Fuente de alimentación ATX

Entrada de energía desde la fuente de la batería de 12V a bordo para el ATX y salida de energía limpia a partir de la ATX para

alimentar la UCP.

• módulo de ATX

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

17

Un consumo de corriente desde el 12 de alimentación de batería de a bordo vDC de otro modo dejar caer la tensión instantánea

disponible. Para evitar esta caída de tensión de restablecimiento de la tarjeta de control, el ATX proporciona energía limpia y

confiable a la UCP. Un fusible de entrada 10 amp se utiliza para el circuito de ATX.

• el chip convertidor gobernador RS232USB

El chip RS232 en la placa de relés reemplaza el dongle RS232 anterior que se utiliza para comunicarse con el gobernador.

El puerto de comunicación RS232 gobernador pasa a través de la placa de relés y proporciona una conexión USB en la

parte frontal del panel de control principal. El ordenador conectado al puerto USB del gobernador en el panel de control

principal para configurar los ajustes a través del programa gobernador.

• Banco de relé (de izquierda a derecha):

1. Materia prima Auger Forward Relay (fusible: 15A)

2. Materia prima Auger Relay inversa (fusible: 15A)

3. parrilla de agitación relé (fusible: 10A)

4. flama del encendedor de relé (fusible: 10A)

5. Aux relé (no en uso) (fusible: 10A)

6. El motor de bobina de encendido de relé (fusible: 10A)

7. Motor de relé del arranque (fusible: 10A)

8. Sensor de oxígeno Relé de potencia (fusible: 10A)

9. Otros componentes fusibles:

1. Fuente de alimentación principal del fusible (25A)

2. Aire y Gas Sopladores Fusible (10)

• Otras categorías de entrada / salida para tarjeta de relés & # de conexiones (de izquierda a derecha):

1. Batería (2)

2. Interruptor de combustible (4)

3. GEK arnés (10)

4. gobernador del arnés (12)

5. sopladores (12)

6. Interruptor de llave / Panel arnés

• Las entradas analógicas

• MTX de banda ancha del sensor de oxígeno de entrada / salida de señal

• Mezcla de aire (carburador gas madera) pasar el control a través de Servo

• JP1-Board puente de configuración

• 1 y 2 = configuración 20kWPP

• 2 y 3 = Configuración 10kWPP

Para obtener más información acerca de la lógica y los controles de la PowerPallet consulte "Controles v1.1 KS_PowerPallet."

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

18

VII. El registro de datos con la UCP

El código que se ejecuta en la UCP proporcionado con las salidas PowerPallets todos los datos de los sensores a través del puerto USB a una

velocidad de transmisión de 115200. El uso de un programa de terminal como PuTTy Tel (puttytel.exe) para acceder al puerto serie. Cuando se enciende el

tablero, conecte a la tarjeta a través de conexión USB de su ordenador y los valores de registro de datos por lo siguiente:

ventanas

1. Abrir puttytel

2. En la ficha de registro de datos, elija una ubicación para guardar archivos (también puede guardar archivos con la fecha y hora como

parte del nombre)

3. Introduzca el COM correcto # que la UCP registra bajo.

Mac 1. Abrir el terminal

2. Utilice el siguiente comando:

3. Pantalla -L /dev/tty.usbserial.

Esto también guardar la salida en la carpeta de usuario en un archivo llamado screenlog.0

Todos los laboratorios de energía, Inc

Berkeley, CA

sales@allpowerlabs.org

support@allpowerlabs.org

También podría gustarte

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselDe EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselCalificación: 3.5 de 5 estrellas3.5/5 (3)

- Ingeniería de la energía eólicaDe EverandIngeniería de la energía eólicaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Olympian International Diesel Genset Operator Manual - Spanish 356-7234Documento65 páginasOlympian International Diesel Genset Operator Manual - Spanish 356-7234tommy lanyon100% (3)

- CURSO Conduccion Ecologica 030716Documento50 páginasCURSO Conduccion Ecologica 030716Juan Carlos Fierro BautistaAún no hay calificaciones

- Is.21. Culata, Montaje. Edic. 1Documento13 páginasIs.21. Culata, Montaje. Edic. 1Erwin Fabian Paris Navarro100% (1)

- Nueva Pregio & K2700Documento54 páginasNueva Pregio & K2700MARCO AGUIRRE100% (1)

- E 1316 Terminología Estándar paraDocumento42 páginasE 1316 Terminología Estándar parapicotto100% (2)

- El Peso Específico Del Cemento PortlandDocumento12 páginasEl Peso Específico Del Cemento PortlandGladis Chocata Humacaya50% (2)

- Proyecto Maquinas Termicas - 04-07-2022Documento28 páginasProyecto Maquinas Termicas - 04-07-2022amas852100% (1)

- BombasDocumento39 páginasBombasPercy Gonzalo Soliz Miranda100% (3)

- Problemario Analisis de SensibilidadDocumento9 páginasProblemario Analisis de Sensibilidad¿Y si me gustan los corridos? ¿QPATC?Aún no hay calificaciones

- BecDocumento25 páginasBecJosé Raul Suárez De La RosaAún no hay calificaciones

- Bec Presentacion 110914Documento30 páginasBec Presentacion 110914bautista_t100% (1)

- GS250 IgsaDocumento6 páginasGS250 IgsaJesus Lopez0% (1)

- Especificaciones Tecnicas C9Documento6 páginasEspecificaciones Tecnicas C9Angel Theran Pardo100% (1)

- Laboratorio - Motores de Combustion InternaDocumento10 páginasLaboratorio - Motores de Combustion InternaCristhiam Malca CuevaAún no hay calificaciones

- Monografía Catalizadores ImprimirDocumento25 páginasMonografía Catalizadores ImprimirRey Engel Rosas CarbajalAún no hay calificaciones

- Volvo GeneratorDocumento6 páginasVolvo Generatorcalebwpb100% (1)

- Prevencion y Extincion de IncendiosDocumento27 páginasPrevencion y Extincion de IncendiosFG Summer100% (2)

- Proyecto de Manejo de Liquidos en Estacion de HidrocarburosDocumento52 páginasProyecto de Manejo de Liquidos en Estacion de Hidrocarburosgeny9658090% (1)

- 385CDocumento28 páginas385CAndres Caroca MolinaAún no hay calificaciones

- Ke Jetronic Edición 11.86Documento25 páginasKe Jetronic Edición 11.86Xavier Valencia100% (2)

- Igsa S.A de C.V Plantas Electricas: Capacidad KW KVA 80 100Documento6 páginasIgsa S.A de C.V Plantas Electricas: Capacidad KW KVA 80 100Ing Victor MendezAún no hay calificaciones

- Banco de Ensayo de Calderas de BiomasaDocumento3 páginasBanco de Ensayo de Calderas de BiomasaJuan Omar CumplidoAún no hay calificaciones

- Modelo Trabajo Electricidad IndustrialDocumento14 páginasModelo Trabajo Electricidad IndustrialDelfina ComelattoAún no hay calificaciones

- K30u 208Documento12 páginasK30u 208Luis ZavalaAún no hay calificaciones

- Diesel PDFDocumento11 páginasDiesel PDFAngel Lopez100% (1)

- Programa Del Modulo IvDocumento4 páginasPrograma Del Modulo IvJOSESINNO100% (1)

- Auditoria Energetica-Colmaquinas - Ad Ingenieria y Proyectos - PeruDocumento58 páginasAuditoria Energetica-Colmaquinas - Ad Ingenieria y Proyectos - PerualdoAún no hay calificaciones

- Escuela de Ingenieria Mecanica ElectricaDocumento24 páginasEscuela de Ingenieria Mecanica ElectricaLuis Enrique FernandezAún no hay calificaciones

- Gsym40010m Rev02Documento6 páginasGsym40010m Rev02Danonino MaxiAún no hay calificaciones

- Iseño Conceptual de Un Gasificador de Biomasa de Lecho Fijo en Equicorriente A Escala PilotoDocumento20 páginasIseño Conceptual de Un Gasificador de Biomasa de Lecho Fijo en Equicorriente A Escala PilotoEdiAún no hay calificaciones

- FerreyrosDocumento7 páginasFerreyrosAbelardo Jose Paucar ChariarseAún no hay calificaciones

- Igcc PDFDocumento45 páginasIgcc PDFFabricio BCAún no hay calificaciones

- ProfusaDocumento2 páginasProfusaRolando Antonio Cuenca PironaAún no hay calificaciones

- Análisis Técnico y Recomendaciones para El Aprovechamiento Del Recurso Geotérmico Disponible en Campos de PetróleoDocumento21 páginasAnálisis Técnico y Recomendaciones para El Aprovechamiento Del Recurso Geotérmico Disponible en Campos de PetróleomariaAún no hay calificaciones

- Termo TraduccionDocumento7 páginasTermo Traduccionaledrop1Aún no hay calificaciones

- Passamonti, de La Puente, Sedran - 2008 - Laboratory Evaluation of FCC Commercial Catalysts Analysis of Products of Industrial ImportancDocumento5 páginasPassamonti, de La Puente, Sedran - 2008 - Laboratory Evaluation of FCC Commercial Catalysts Analysis of Products of Industrial ImportancCeleste ZapataAún no hay calificaciones

- Práctica Calificada 08 - TurbomáquinasDocumento4 páginasPráctica Calificada 08 - TurbomáquinasChristian RiveraAún no hay calificaciones

- Carbo JetDocumento2 páginasCarbo JetFrancisco Javier Bastidas M.Aún no hay calificaciones

- El Pozo BorDocumento14 páginasEl Pozo BorJiovanna SuárezAún no hay calificaciones

- J30UMDocumento12 páginasJ30UMJesús JarkínAún no hay calificaciones

- Manual Caldera de Condensación Neckar E.L.M LeblancDocumento2 páginasManual Caldera de Condensación Neckar E.L.M Leblancapolinarpedro88Aún no hay calificaciones

- Lab BlasDocumento55 páginasLab BlasWilliam FimeAún no hay calificaciones

- Laboratorio 1 Sistema de Propulsion IIDocumento4 páginasLaboratorio 1 Sistema de Propulsion IIBrandon Alexander Guerra SalamancaAún no hay calificaciones

- Empresa PesqueraDocumento67 páginasEmpresa PesqueraRonald KarwanchoAún no hay calificaciones

- Revamp Destilación AtmosféricaDocumento6 páginasRevamp Destilación AtmosféricaIrineoAGonzalesAún no hay calificaciones

- Grupo Electrógeno Diésel Industrial - 50 HZ - Consumo de Combustible OptimizadoDocumento13 páginasGrupo Electrógeno Diésel Industrial - 50 HZ - Consumo de Combustible OptimizadoRobertAún no hay calificaciones

- Central Termoelectrica PanamDocumento5 páginasCentral Termoelectrica PanamSamuel Cam0% (1)

- Datos Tecnicos Planta 20 KW 25 KvaDocumento6 páginasDatos Tecnicos Planta 20 KW 25 Kvahapem4Aún no hay calificaciones

- 00GSMT10800S FFDocumento6 páginas00GSMT10800S FFJose RomeroAún no hay calificaciones

- 4 9 4 Informacion VisitasDocumento6 páginas4 9 4 Informacion VisitasClaudia NavarroAún no hay calificaciones

- Posibilidades de Mejora de La Eficiencia en La Tecnología de Planta de EnergíaDocumento21 páginasPosibilidades de Mejora de La Eficiencia en La Tecnología de Planta de EnergíaFélix Gamaniel Hernández HinostrozaAún no hay calificaciones

- Norma Boliviana para La Conversion A GNV ETD722002Documento10 páginasNorma Boliviana para La Conversion A GNV ETD722002Javier LineraAún no hay calificaciones

- Estudio de Rebobinado de Motores EASA-AEMTDocumento4 páginasEstudio de Rebobinado de Motores EASA-AEMTGilbAún no hay calificaciones

- Quemador 91-5 #Serie 14689 Al 14698 - Certificado de FabricaciónDocumento2 páginasQuemador 91-5 #Serie 14689 Al 14698 - Certificado de FabricaciónAlejandra Zabala PanebiancoAún no hay calificaciones

- Módulo VII - Motores Comb - InternaDocumento31 páginasMódulo VII - Motores Comb - InternaRenzo NobileAún no hay calificaciones

- Caso - Practico - 1 Examen ComplexivoDocumento23 páginasCaso - Practico - 1 Examen ComplexivoGeorge QuevedoAún no hay calificaciones

- Neff 2013 PDFDocumento256 páginasNeff 2013 PDFKocinaSevillaAún no hay calificaciones

- Factsheet SGT A45 Es LowresDocumento2 páginasFactsheet SGT A45 Es Lowresvogid38712Aún no hay calificaciones

- Investigacion de Plantas ElectricasDocumento6 páginasInvestigacion de Plantas ElectricasSamuel RodriguezAún no hay calificaciones

- Laboratorio 4 Termodinamica II 1-Aa-131 CompletoDocumento17 páginasLaboratorio 4 Termodinamica II 1-Aa-131 CompletoBy CadizAún no hay calificaciones

- Clasificacion Sistema Inyeccion GasolinaDocumento5 páginasClasificacion Sistema Inyeccion GasolinaDrenghy NaranjoAún no hay calificaciones

- Planta de Cogeneración - PDFDDDocumento8 páginasPlanta de Cogeneración - PDFDDLuis Enrique FernandezAún no hay calificaciones

- Presentacion Eficiencia Energetica RacDocumento25 páginasPresentacion Eficiencia Energetica RacMario JoséAún no hay calificaciones

- 0199370SPDocumento9 páginas0199370SPJuly E. Maldonado M.Aún no hay calificaciones

- Gas Control Technology Es LowResDocumento20 páginasGas Control Technology Es LowResalejandroAún no hay calificaciones

- Tesis Eficiencia EnergpeticaDocumento70 páginasTesis Eficiencia EnergpeticaEnerprec SASAún no hay calificaciones

- Cuestionario 1Documento5 páginasCuestionario 1Helmer ColqueAún no hay calificaciones

- Cot 081 21 Rev0 IhsaDocumento10 páginasCot 081 21 Rev0 IhsaDibujante 3Aún no hay calificaciones

- Introducing The GEK Gasifier Systems - Rev3Documento41 páginasIntroducing The GEK Gasifier Systems - Rev3picottoAún no hay calificaciones

- 7-Sistemas de EncendidoDocumento14 páginas7-Sistemas de EncendidopicottoAún no hay calificaciones

- Los 10 Mandamientos de La Seguridad MineraDocumento1 páginaLos 10 Mandamientos de La Seguridad MinerapicottoAún no hay calificaciones

- Esquema de Grupo ElectrógenoDocumento1 páginaEsquema de Grupo Electrógenopicotto100% (2)

- Sistemas de TransferenciaDocumento3 páginasSistemas de TransferenciapicottoAún no hay calificaciones

- Bisagras SAVIODocumento76 páginasBisagras SAVIOpicottoAún no hay calificaciones

- Explica 9Documento18 páginasExplica 9picotto0% (1)

- Lista de AccesoriosDocumento5 páginasLista de AccesoriospicottoAún no hay calificaciones

- Libro de CorrosionDocumento147 páginasLibro de Corrosionpicotto0% (1)

- Las Necesidades Del MotorDocumento3 páginasLas Necesidades Del MotorRicardo UlloaAún no hay calificaciones

- Protocolo EPS 200: Prueba Inyector Common RailDocumento2 páginasProtocolo EPS 200: Prueba Inyector Common RailUriel MFAún no hay calificaciones

- BNDocumento6 páginasBNKARLAAún no hay calificaciones

- Destilacion CerradaDocumento25 páginasDestilacion CerradaLeidy Tarqui0% (1)

- Manual Beetle 2015 PDFDocumento320 páginasManual Beetle 2015 PDFVictor AmezcuaAún no hay calificaciones

- Tanquero PetroleroDocumento8 páginasTanquero PetroleroJose Roberto100% (1)

- Terminos de ReferenciaDocumento3 páginasTerminos de ReferenciaRichard JmgAún no hay calificaciones

- O2245e Spa MillerDocumento24 páginasO2245e Spa MillerDavid CatariAún no hay calificaciones

- Recomendacion GasolinerasDocumento26 páginasRecomendacion GasolinerasIvan AguirreAún no hay calificaciones

- ChemGrout All Line SpanishDocumento6 páginasChemGrout All Line SpanishAlexandra UrbinaAún no hay calificaciones

- Tema 63Documento28 páginasTema 63LewoskiAún no hay calificaciones

- B430r 6x2 y 8x2 Carretera: VolvoDocumento2 páginasB430r 6x2 y 8x2 Carretera: VolvoRodrigo SalasAún no hay calificaciones

- Procedimiento de Trabajo Seguro de MotosierraDocumento9 páginasProcedimiento de Trabajo Seguro de MotosierraYesica Katherine PENA PENAAún no hay calificaciones

- Ex 1°rec IQ1B 1°sem 2020 ADocumento1 páginaEx 1°rec IQ1B 1°sem 2020 ALeslyIrwinAún no hay calificaciones

- Ensayo Descripción de Sistemas de Producción en Campos de Aceite, Gas y Costa FueraDocumento2 páginasEnsayo Descripción de Sistemas de Producción en Campos de Aceite, Gas y Costa FueraLuZzyDelaRosaAún no hay calificaciones

- ProyectoDocumento39 páginasProyectoEMIL IBARRA V.Aún no hay calificaciones

- Gas Natural ComprimidoDocumento30 páginasGas Natural Comprimidohegh97847Aún no hay calificaciones

- Ficha Unidad Decon 2Documento2 páginasFicha Unidad Decon 2Dubrovnik_CristaniniAún no hay calificaciones

- Sistemas de Inyeccion Diesel BoschDocumento6 páginasSistemas de Inyeccion Diesel Boschluisfernando1952Aún no hay calificaciones

- SOLAR-D1 SPA - Vers 2017 (Vers 1.5 - BRANCO)Documento86 páginasSOLAR-D1 SPA - Vers 2017 (Vers 1.5 - BRANCO)Luis Mosquera AnguloAún no hay calificaciones

- El FrackingDocumento32 páginasEl FrackingJuan Gabriel Butrón CespedesAún no hay calificaciones

- Motor Diesel Examen 1Documento10 páginasMotor Diesel Examen 1MU ZinAún no hay calificaciones