Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Torno Final

Cargado por

Luis Francisco Herrera GarayDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Torno Final

Cargado por

Luis Francisco Herrera GarayCopyright:

Formatos disponibles

El Torno

ACEVEDO SÁNCHEZ RUBÉN ALEXIS

GARCIA MORENO ANDREA BERENICE

SÁNCHEZ CARDOSO RUBÉN

NUÑEZ ALEMÁN GERARDO ANDRÉS

Máquina herramienta

Modelar piezas solidas.

Eliminación de una parte del material.

Falta de movilidad.

Estacionaria

Sánchez Cardoso Rubén

¿Qué es un torno?

Maquina Herramienta.

Permite el torneado rápido de

piezas de revolución.

Se utiliza para el ranurado, cortar,

lijar y pulir.

Utiliza metal, madera y plástico.

Sánchez Cardoso Rubén

Torno CNC

Torno mediante un software de

computadora.

Utiliza datos alfa-numéricos.

siguiendo los ejes cartesianos X, Y, Z.

Producción en cantidades y con

precisión.

Sánchez Cardoso Rubén

¿Cómo funciona un Torno?

El torno hace girar la pieza.

Se empuja la cuchilla.

Las partes sobrantes son

cortadas en forma de viruta.

Sánchez Cardoso Rubén

Funcionamiento del torno CNC

Los ejes X, Y, Z pueden desplazarse simultáneamente en forma

intercalada.

La máquina opera a velocidades de corte y avance muy superiores a

los tornos convencionales.

Ajuste posicionamiento de carros cuenta con una regla de medida

situada en cada una de las guías de las bancadas, donde actúa un

lector óptico que mide exactamente la posición del carro.

Sánchez Cardoso Rubén

Operaciones del torno

Sánchez Cardoso Rubén

Ranurado

Refrentado

Escariado

Sánchez Cardoso Rubén

Partes del torno

Las partes que conforman un torno son las siguientes:

Bancada: Sirve de soporte para las otras unidades del torno.

Eje principal y plato: sobre el plato se coloca la pieza para que gire. En el

otro extremo lleva un eje terminado en punta que es móvil, llamado

contrapunto, para sujetar la pieza por un punto. El plato se puede cambiar

mediante el husillo. El torno dispone de varios platos para la sujeción de

la pieza a mecanizar y que la hará girar en torno a un eje.

NUÑEZ ALEMAN GERARDO ANDRES

Partes del torno

Carro Longitudinal o Principal: este se mueve a lo largo de la bancada o

sea hacia la izquierda o a la derecha. Produce el movimiento de avance

de la pieza, desplazándose en forma manual o automática paralelamente

al eje del torno.

Carro Transversal: se mueve hacia adelante o hacia atrás perpendicular al

carro principal. Es utilizado para dar la profundidad. Se mueve

perpendicularmente al eje del torno en forma manual, girando la manivela

de avance transversal o embragando la palanca de avance transversal

automático. Sobre este carro está montado el carro orientable o carro

auxiliar.

NUÑEZ ALEMAN GERARDO ANDRES

Partes del torno

Carro Auxiliar o Porta herramienta: es una base giratoria a 360° y sirve

principalmente para hacer conicidades o penetrar la herramienta con

cierto ángulo. El carro auxiliar sólo puede moverse manualmente girando

la manivela de tornillo para su avance. La Torreta Portaherramientas,

ubicada sobre el carro auxiliar permite montar varias herramientas en la

misma operación de torneado y girarla para determinar el ángulo de

incidencia en el material.

Todo el conjunto de los carros, se apoya en una caja de fundición llamada

Delantal o Carro Porta Herramientas, que tiene por finalidad contener en

su interior los dispositivos que le transmiten los movimientos a los carros.

No todos los tornos tienen la misma forma o misma cantidad de

elementos, dependen del modelo y tamaño que tenga.

NUÑEZ ALEMAN GERARDO ANDRES

NUÑEZ ALEMAN GERARDO ANDRES

HERRAMIENTAS DE

CORTE PARA EL TORNO

Moreno García Andrea Berenice

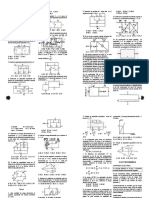

Una herramienta de corte típica para usar en un torno (también

conocida como buril) consta principalmente de un cuerpo, mango o

vástago, y de un cabezal donde se encuentra la parte cortante. A su

vez, el cabezal se compone de diversas partes, tal como vemos en la

figura de abajo.

Moreno García Andrea Berenice

Herramientas que utiliza el torno

Los buriles se pueden clasificar de acuerdo a Derechos y Izquierdos

su uso, los principales son:

Buriles de forma

Buriles de desbaste: corte o tronzado

rectos: derechos e izquierdos forma curva

curvos: derechos y curvos

roscar

desbaste interior

Buriles de afinado:

puntiagudos

cuadrados

Burles de corte lateral

NUÑEZ ALEMAN GERARDO ANDRES

MATERIALES

Acero al carbono: de escasa aplicación en la actualidad,

las herramientas fabricadas en acero al carbono o acero no aleado

tienen una resistencia térmica al rojo de 250-300 ºC y, por lo tanto, se

emplean solamente para bajas velocidades de corte o en el torneado

de madera y plásticos. Son herramientas de bajo costo y fácil

tratamiento térmico, pero por encima de 300°C pierden el filo y la

dureza. Con acero al carbono se fabrican machuelos, terrajas, limas de

mano y otras herramientas similares.

Acero rápido: son herramientas de acero aleado con elementos

ferrosos tales como tungsteno, cromo, vanadio, molibdeno y otros.

Estos aceros adquieren alta dureza, alta resistencia al desgaste y una

resistencia térmica al rojo hasta temperaturas de 650 ºC. Las

herramientas de acero rápido aún se prefieren para trabajos en

metales blandos o de baja producción, porque son relativamente

económicas y son las únicas que se pueden volver a afilar.

Moreno García Andrea Berenice

Los materiales que siguen son aquellos con los que se construyen los

hoy tan difundidos insertos o plaquitas.

Carburo cementado o metal duro: estas herramientas se fabrican a

base de polvo de carburo, que junto a una porción de cobalto, usado

como aglomerante, le otorgan una resistencia de hasta 815°C. Los

carburos más comunes son: carburo de tungsteno (WC o widia),

carburo de titanio (TiC), carburo de tantalio (TaC) y carburo

de niobio (NbC). Por su dureza y buena resistencia al desgaste son

las herramientas más adecuadas para maquinar hierro colado, metales

no ferrosos y algunos materiales abrasivos no metálicos.

Cermet (combinación de material cerámico y metal): aunque el

nombre es aplicable incluso a las herramientas de carburo cementado,

en este caso las partículas base son de TiC, TiCN y TiN en vez de

carburo de tungsteno. El aglomerante es níquel-cobalto. Estas

herramientas presentan buena resistencia al desgaste, alta estabilidad

química y dureza en caliente.

Moreno García Andrea Berenice

Cerámica: existen dos tipos básicos de cerámica, las basadas en óxido

de aluminio y las de nitruro de silicio. Son duras, con alta dureza en

caliente y no reaccionan químicamente con los materiales de la pieza,

pero son muy frágiles. Se emplean en producciones en serie.

Nitruro de boro cúbico (CBN): es el material más duro después del

diamante. Presenta extrema dureza en caliente, excelente resistencia al

desgaste y en general buena estabilidad química durante el mecanizado.

Es frágil, pero más tenaz que la cerámica.

Diamante policristalino (PCD): es sintético y casi tan duro como el

diamante natural. Presenta una increíble resistencia al desgaste y una

baja conductividad térmica, por lo que la vida útil de la herramienta es

hasta cien veces mayor que la del carburo cementado. Sin embargo,

también es muy frágil, las temperaturas de corte no deben exceder de

600 ºC, no puede usarse para cortar materiales ferrosos porque existe

afinidad y no sirve para cortar materiales tenaces.

Moreno García Andrea Berenice

Estandarización de las herramientas de

corte

Según la dirección de avance de la herramienta:

Corte derecho (R): son herramientas que avanzan de derecha a

izquierda.

Corte izquierdo (L): son herramientas que avanzan de izquierda a

derecha.

Moreno García Andrea Berenice

Según la forma del vástago de la herramienta:

Vástago recto: cuando desde el extremo de la herramienta se observa

un eje recto.

Vástago acodado: cuando desde el extremo de la herramienta se

observa que su eje se dobla hacia la derecha o la izquierda, cerca de la

parte cortante.

Moreno García Andrea Berenice

Según el propósito o aplicación de la herramienta:

Cilindrado: la pieza se rebaja longitudinalmente para generar formas cilíndricas.

Refrentado: se rebaja el extremo de la pieza para lograr que quede a 90º respecto del eje de simetría.

Torneado cónico: se combina el movimiento axial y radial de la herramienta para crear formas cónicas

y esféricas.

Roscado: la pieza se rebaja de forma helicoidal para crear una rosca que puede servir para colocar

una tuerca o unir piezas entre sí.

Mandrinado: se rebaja el interior de un orificio para lograr medidas muy precisas.

Torneado de forma: la herramienta se desplaza radialmente de afuera hacia adentro de la pieza.

Taladrado: se emplea una broca para efectuar orificios en la pieza y las herramientas empleadas en el

taladrado en el torno son las mismas que se utilizan en las taladradoras.

Escariado: para escariar en el torno, además de las herramientas de filo simple, se utilizan también los

escariadores de dientes, también llamados escariadores para máquina. Los escariadores están

formados por un número de dientes rectos o helicoidales que varía de 4 a 16, dispuestos

simétricamente alrededor del eje de la herramienta.

Moreno García Andrea Berenice

Según el método de fabricación de la

herramienta:

Herramientas integrales o enteras: se forjan a la forma requerida en una

sola pieza de un mismo material. Se fabrican en forma de barra redonda,

cuadrada o rectangular de acero para herramientas forjadas, que en un

extremo tienen su filo cortante.

Herramientas compuestas: son de distintos tipos que podemos clasificar

en tres subgrupos:

Moreno García Andrea Berenice

Herramientas fabricadas con distintos materiales: por lo general, el

vástago es de acero para construcciones y la parte cortante es de acero

rápido.

Herramientas con placa soldada: vástago de acero y parte cortante de

acero rápido o widia en forma de pequeña pastilla o placa soldada. La

soldadura de cada herramienta requiere tiempo y destreza. La placa

soldada puede volver a afilarse cuando sea necesario y hasta el término

de su vida útil.

Portaherramientas con placa intercambiable: constan de un mango o

portaherramientas capaz de reutilizarse innumerables veces, en el que

alternativamente pueden montarse y desmontarse pequeñas pastillas o

placas intercambiables denominadas insertos, de compuestos

cerámicos, de forma triangular, cuadrada, rómbica, redonda u otras. Los

insertos están diseñados para intercambiarse o rotarse a medida que

cada borde de corte se desgasta y al término de su vida útil se

descartan, por lo que no se requiere el afilado.

Moreno García Andrea Berenice

Ventajas y desventajas

CNC Convencional

Rubén Alexis Acevedo Sánchez

Ventajas (CNC)

Accionar varias herramientas de corte al mismo tiempo.

Se pueden fabricar multitud de piezas iguales o muy semejantes (variando

algún parámetro del programa), con gran exactitud y precisión.

Se pueden hacer piezas de formas muy complicadas y laboriosas, mucho

más que en una máquina convencional.

Rubén Alexis Acevedo Sánchez

Una sola persona puede supervisar el correcto funcionamiento de

varias máquinas de CNC, una vez que han sido programadas.

El moderno software permite al diseñador y programador simular la

fabricación de su idea, y por tanto no hay necesidad de construir un

prototipo o modelo, con el consiguiente ahorro de tiempo y dinero.

Se ahorra mucho tiempo, al evitarse muchos “tiempos muertos”, como

cambio de herramientas, cambios de posición de las piezas, etc.

Rubén Alexis Acevedo Sánchez

Desventajas

Son máquinas bastante más caras que las convencionales.

El tamaño de las piezas a tornear es más limitado y se reducen

generalmente a piezas pequeñas.

En caso de avería, suele ser mucho más “grave” y costosa que la de una

máquina convencional (gran parte de sus elementos son electrónicos),

requiriendo en muchos casos la presencia de técnicos especialistas del

fabricante.

Es necesario un programa previo (CAD) para poder realizar el trabajo.

Rubén Alexis Acevedo Sánchez

Ventajas (Convencional)

Puede ser de tracción humana o tracción eléctrica.

El costo del mantenimiento es bajo comparado con el torno CNC.

Se pueden mecanizar piezas de gran tamaño, ya sea en un torno horizontal

o uno vertical.

Adecuado si la cantidad de piezas a maquinar son pocas.

Si el operador tiene una gran habilidad se pueden obtener muy buenos

resultados.

Rubén Alexis Acevedo Sánchez

Desventajas

Se necesita mucho tiempo para tener la habilidad necesaria para obtener

buenos acabados.

No es efectiva si se necesita maquinar grandes lotes de piezas.

Sólo permiten que estén actuando 1 o 2 herramientas de corte al mismo

tiempo.

Rubén Alexis Acevedo Sánchez

También podría gustarte

- 7.BUS de Corriente Continua (DC) PDFDocumento38 páginas7.BUS de Corriente Continua (DC) PDFjglunaAún no hay calificaciones

- GDL y Modos de VibraciónDocumento1 páginaGDL y Modos de VibraciónLuis Francisco Herrera GarayAún no hay calificaciones

- Plan Actualizado 2014 MIMDocumento36 páginasPlan Actualizado 2014 MIMAnonymous 8o2iZ6n0% (1)

- Vibración Libre No Amortiguada X FDocumento1 páginaVibración Libre No Amortiguada X FLuis Francisco Herrera GarayAún no hay calificaciones

- Vibración Libre XDocumento1 páginaVibración Libre XLuis Francisco Herrera GarayAún no hay calificaciones

- Vibración Forzada No AmortiguadaDocumento1 páginaVibración Forzada No AmortiguadaLuis Francisco Herrera GarayAún no hay calificaciones

- Vibración Libre AmortiguadaDocumento1 páginaVibración Libre AmortiguadaLuis Francisco Herrera GarayAún no hay calificaciones

- Pisador - Leva2.0-Análisis Estático 1-1Documento12 páginasPisador - Leva2.0-Análisis Estático 1-1Luis Francisco Herrera GarayAún no hay calificaciones

- VerbsDocumento4 páginasVerbsFrancisco AlcantaraAún no hay calificaciones

- Planta BajaDocumento1 páginaPlanta BajaLuis Francisco Herrera GarayAún no hay calificaciones

- FDocumento2 páginasFLuis Francisco Herrera GarayAún no hay calificaciones

- ProblemaDocumento1 páginaProblemaLuis Francisco Herrera GarayAún no hay calificaciones

- PoetryDocumento1 páginaPoetryLuis Francisco Herrera GarayAún no hay calificaciones

- ALAMCENAMIENTODocumento1 páginaALAMCENAMIENTOLuis Francisco Herrera GarayAún no hay calificaciones

- Diagrama DiseñoDocumento2 páginasDiagrama DiseñoLuis Francisco Herrera GarayAún no hay calificaciones

- Toefl Itp Web PDFDocumento6 páginasToefl Itp Web PDFRicardo MerinoAún no hay calificaciones

- Dos Métodos para Distribuir Las Fuerzas Horizontales A Los PorticosDocumento12 páginasDos Métodos para Distribuir Las Fuerzas Horizontales A Los PorticosraulcarooAún no hay calificaciones

- Boceto-2-Análisis Estático 1-1Documento11 páginasBoceto-2-Análisis Estático 1-1Luis Francisco Herrera GarayAún no hay calificaciones

- Lista de InstitucionesDocumento110 páginasLista de InstitucionesLuis Ángel SánchezAún no hay calificaciones

- ConjuncionesDocumento1 páginaConjuncionesLuis Francisco Herrera GarayAún no hay calificaciones

- DerivadasDocumento1 páginaDerivadasLuis Francisco Herrera GarayAún no hay calificaciones

- Calendario Académico Cuatrimestral 2020Documento1 páginaCalendario Académico Cuatrimestral 2020JuanMiranda100% (1)

- VerbsDocumento4 páginasVerbsFrancisco AlcantaraAún no hay calificaciones

- Screenshot 20200210-102229Documento1 páginaScreenshot 20200210-102229Luis Francisco Herrera GarayAún no hay calificaciones

- Planta BajaDocumento1 páginaPlanta BajaLuis Francisco Herrera GarayAún no hay calificaciones

- Sistema de CorteDocumento1 páginaSistema de CorteLuis Francisco Herrera GarayAún no hay calificaciones

- Avance ReporteDocumento25 páginasAvance ReporteLuis Francisco Herrera GarayAún no hay calificaciones

- Cit Ref (Ieee)Documento17 páginasCit Ref (Ieee)Diego Chavez LouiAún no hay calificaciones

- MPDFDocumento9 páginasMPDFLuis Francisco Herrera GarayAún no hay calificaciones

- Prac 2 Curvas Caracteristicas de Diferentes DiodosDocumento2 páginasPrac 2 Curvas Caracteristicas de Diferentes DiodosLuis AlbertoAún no hay calificaciones

- Circuitos Electricos SalasDocumento9 páginasCircuitos Electricos SalasYary LopezAún no hay calificaciones

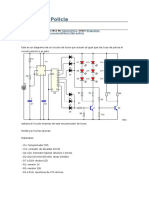

- Luces Tipo PoliciaDocumento5 páginasLuces Tipo PoliciaVictor Raul Osnayo MamaniAún no hay calificaciones

- 08 Leviton PDFDocumento24 páginas08 Leviton PDFRustbelStithMontillaAún no hay calificaciones

- Principios Funfamentales de La ElectricidadDocumento20 páginasPrincipios Funfamentales de La ElectricidadFrank Deivid Rosales BernaAún no hay calificaciones

- Trabajo 2 CorteDocumento23 páginasTrabajo 2 CorteJohn AustinAún no hay calificaciones

- Apuntes Triac y DiacDocumento14 páginasApuntes Triac y DiactavonitoAún no hay calificaciones

- Ah de Servir para AlgoDocumento10 páginasAh de Servir para AlgoMigue Muñoz NopeAún no hay calificaciones

- Electronica Aplicada IEEEDocumento6 páginasElectronica Aplicada IEEEJulian RoaAún no hay calificaciones

- Mezcladora de AudioDocumento16 páginasMezcladora de AudioMarco Antonio Perez VazquezAún no hay calificaciones

- Matriz de LED 8X8Documento9 páginasMatriz de LED 8X8mrs_slAún no hay calificaciones

- SimbologiaDocumento13 páginasSimbologiaWilson MoralesAún no hay calificaciones

- Lab 3 - Rectificadores y Fuente DC No ReguladaDocumento7 páginasLab 3 - Rectificadores y Fuente DC No ReguladaTobimainlayton MisattAún no hay calificaciones

- Actividad 1.1 Conceptos de Electrónica - 061526Documento4 páginasActividad 1.1 Conceptos de Electrónica - 061526Efren DiazAún no hay calificaciones

- Informe Cuarta EtapaDocumento22 páginasInforme Cuarta EtapaSimon HernandezAún no hay calificaciones

- Tarea 4 - Metales y MetalurgiaDocumento10 páginasTarea 4 - Metales y Metalurgialuis hernando rios molanoAún no hay calificaciones

- 16 Alarma para Automovil PDFDocumento4 páginas16 Alarma para Automovil PDFJilsevillaAún no hay calificaciones

- Informe N 1 5 Amplificadores de PotenciaDocumento18 páginasInforme N 1 5 Amplificadores de PotenciaGamers CannabitAún no hay calificaciones

- Cuestionario Capitulo-6Documento5 páginasCuestionario Capitulo-6Jesus Alejandro CalamacoAún no hay calificaciones

- Peru Holding de Turismo S.A.A. Ef 14 16 04 15Documento26 páginasPeru Holding de Turismo S.A.A. Ef 14 16 04 15Piero Yanac MelgarejoAún no hay calificaciones

- Practica 7 DispositivosDocumento7 páginasPractica 7 DispositivosSergio Alejandro PerezAún no hay calificaciones

- PRACTICA No 4 RectificadoresDocumento4 páginasPRACTICA No 4 Rectificadoressheila vianeyAún no hay calificaciones

- Práctica 3Documento6 páginasPráctica 3Kevin Ascue ContrerasAún no hay calificaciones

- Tema 02 - Fuentes de Voltaje y CorrienteDocumento9 páginasTema 02 - Fuentes de Voltaje y CorrienteCristian DíazAún no hay calificaciones

- Det. GeHPDocumento6 páginasDet. GeHPvictor manuel viera castilloAún no hay calificaciones

- Fisica 2da ParteDocumento6 páginasFisica 2da ParteJavier Gustavo Chuco ChucoAún no hay calificaciones

- Trabajo Circuitos AndresDocumento15 páginasTrabajo Circuitos Andresesteban morenoAún no hay calificaciones

- Caracteristica CuadraticaDocumento14 páginasCaracteristica CuadraticaKaren Peña ReyesAún no hay calificaciones

- Para Aportar o Consultar Una Fallas Resueltas Entre AhttpDocumento52 páginasPara Aportar o Consultar Una Fallas Resueltas Entre Ahttpindavi100% (1)