Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Zinc

Informe Zinc

Cargado por

lenin tiradoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe Zinc

Informe Zinc

Cargado por

lenin tiradoCopyright:

Formatos disponibles

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Pirometalurgia:

Metalurgia Extractiva del Zinc.

Docente: Romina Cayumil

Ayudante: Shadyck Pereira

Alumno/a: Alexis Corrales Román

Gonzalo Galarce Navarro

Cristian González Mora

Sofía Guajardo González

Antonio Painemal Nahuel

Nicolás Véliz Ortega

Fecha de entrega: Santiago de Chile 10 de mayo del 2018

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Resumen ejecutivo

El zinc es un metal de importancia en aleaciones de hierros o aceros, ya que por su

potencial permite la anticorrosión de éstos. También tiene relevancia en el área

biológica, por su presencia como vitamina indispensable.

El siguiente informe aborda el zinc desde sus propiedades, usos, tipos de menas,

procesos industriales y condiciones técnicas para la recuperación desde minerales

sulfurados y oxidados, hasta su interesante tratamiento extractivo, tanto en el área

pirometalúrgica como en el área hidrometalurgia.

El zinc, de color gris plateado, tiene un punto de fusión de 420°C y una temperatura

de 907°C para su punto de ebullición. Es de alta dureza y resistencia sin la presencia de

aleantes. En la tabla periódica tiene número atómico 30 y un peso atómico de 65,37.

Sus usos son variados, pero el 50% está dirigido en el galvanizado, lo sigue un 17%

de latón y bronce y 17% de aleaciones. También un 6% está dirigido a productos

químicos, 6% fabricación intermedia y 4% de otros.

Como mineral el zinc tiene sus mayores yacimientos en Australia, Asia y Estados

Unidos. La blenda o esfalerita (ZnS) es la mena más común y puede ser extraída tanto

por hidro y pirometalurgia.

En la hidrometalurgia del zinc está considerado un secado para la humedad, una

tostación para pasar de sulfuro a óxidos y así poder ser lixiviados posteriomente con

ácido sulfúrico. La eliminacion de impurezas puede ser ayudada por una re-lixiviación y/o

una precipitacion de Fe, As, Sb, Ge con la adición de metales alcalinos o iones como Na,

K, H3O y NH4. Finalmente se termina el proceso con la electrólisis, es decir, depositación

de zinc en el cátodo.

La pirometalurgia ocupa el proceso de retorta posterior a la tostación, que consiste

en reducir los óxidos formados con C, y así formar Zn y Co gaseoso. También se podía

formar una fase condensada-líquida más sensible que puede ser recuperada mediante

recuperadores de gases calientes. Este proceso tiene finalmente un 60% de eficiencia.

Pirometalurgia – IMET 502

2

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Abstract

Zinc is a metal of importance in alloys of iron or steel, since its potential allows

the anticorrosion of these. It also has relevance in the biological area, due to its presence

as an indispensable vitamin.

The following report is about zinc, its properties, uses, types of ores, industrial

processes and technical conditions for recovery from sulfur and oxidized minerals, to its

interesting extractive treatment, as in the pyrometallurgical area and in the

hydrometallurgy area.

The zinc, silver-gray, has a melting point of 420 °C and a temperature of 907 °C

for its boiling point. It is of high hardness and resistance without the presence of alloying

agents. In the periodic table it has an atomic number of 30 and an atomic weight of 65.37.

Their uses are varied, but 50% is directed to the galvanized, followed by 17% of

brass and bronze and 17% of alloys. Also 6% is directed to chemical products, 6%

intermediate manufacturing and 4% others.

As a mineral, zinc has their biggest deposits in Australia, Asia and the United

States. The blende or sphalerite (ZnS) is the most common ore and can be extracted by

hydro and pyrometallurgy technique.

In the hydrometallurgy, is considered a drying for moisture, a roasting to pass

from sulfur to oxides and thus be able to be leached later with sulfuric acid. The

elimination of impurities can be aided by a re-leaching and / or a precipitation of Fe, As,

Sb, Ge with the addition of alkali metals or ions such as Na, K, H3O and NH4. Finally the

process is finished with electrolysis, that is, deposition of zinc in the cathode.

Pyrometallurgy occupies the retorting process after roasting, which consists in

reducing the oxides formed with C, and thus forming gaseous Zn and Co. A more sensitive

condensed-liquid phase could also be formed that can be recovered by hot gas

recuperators. This process finally has a 60% efficiency.

Pirometalurgia – IMET 502

3

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Tabla de contenido

Resumen ejecutivo ............................................................................................................. 2

Abstract .............................................................................................................................. 3

Índice de Ilustración ........................................................................................................... 5

Índice de Tablas.................................................................................................................. 5

1. Introducción ................................................................................................................ 6

2. Objetivos ..................................................................................................................... 7

2.1 Objetivo General ................................................................................................. 7

2.2 Objetivo específico .............................................................................................. 7

3. Antecedentes bibliográficos ....................................................................................... 8

3.1 Usos del Zinc ........................................................................................................ 9

3.2 Minerales de zinc............................................................................................... 10

3.3 Procesos extractivos hidrometalúrgicos ........................................................... 11

3.3.1 Tostación .................................................................................................... 11

3.3.1.1 Tostación por lecho fluidizado ............................................................... 12

3.3.1.2 Tostación ha sinterizado ........................................................................ 13

3.3.2 Lixiviación y limpieza de solución .............................................................. 14

3.3.3 Electrólisis .................................................................................................. 16

3.4 Procesos pirometalúrgicos de reducción. ......................................................... 16

3.4.1 Proceso de retorta ..................................................................................... 16

3.4.2 Termodinámica de la reducción de óxido de zinc a zinc gaseoso. ............ 17

3.4.3 Recuperación del zinc ................................................................................ 19

Bibliografía ....................................................................................................................... 22

Pirometalurgia – IMET 502

4

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Índice de Ilustración

Ilustración 1- Diagrama de Ellingham para el sistema Zn-Fe-O. .............................. 13

Ilustración 2 - Diagrama de flujo del proceso hidrometalurgico para el zinc. Fathi

Habashi, 1997. ................................................................................................................ 15

Ilustración 3- Equipo de retorta vertical. Fathi Habashi, 1997................................. 17

Ilustración 4- Diagrama de Ellimghan para la reducción de óxidos de zinc. ................... 18

Índice de Tablas

Tabla 1- Propiedades físico-química del Zinc..................................................................... 8

Tabla 2 - Minerales para la extracción de Zn. .................................................................. 10

Tabla 3 - Constituyentes del concentrado. ...................................................................... 12

Tabla 4- Características del proceso de sintetizado para un concentrado de sulfuro de

zinc. Fathi Habashi, 1997. ................................................................................................ 14

Pirometalurgia – IMET 502

5

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

1. Introducción

En la gama de metales no ferrosos existen algunos de gran importancia según sus

propiedades: conductivas, anticorrosivas y participantes de aleaciones, en éstos últimos

se encuentra el zinc. Es un metal de importancia relevante en aleaciones de hierros o

aceros, ya que por su potencial permite la anticorrosión de éstos. También tiene

relevancia en el área biológica, por su presencia como vitamina indispensable.

El zinc metálico es conocido por referencias romanas desde el año 200 A.C, donde

se menciona el uso de latón y su fabricación con la ayuda de chatarra de cobre. En la

edad media se evolucionan las técnicas para dicha fabricación. En China, durante el siglo

VII, se empieza a hablar de otros usos de este metal y como hacerlo maleable (Ballester,

2000).

El siguiente informe aborda el zinc desde sus propiedades, usos, tipos de menas,

procesos industriales y sus condiciones técnicas para la recuperación, esta desde

minerales sulfurados y oxidados, hasta su interesante tratamiento extractivo, tanto en

el área pirometalurgia como en el área hidrometalurgia.

Pirometalurgia – IMET 502

6

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

2. Objetivos

2.1 Objetivo General

Dar a conocer y entender los procesos de extracción metalúrgica a los cuales se

someten las distintas menas de zinc.

2.2 Objetivo específico

Conocer las menas de zinc presentes en la corteza terrestre.

Exponer propiedades físicas y químicas del zinc.

Aplicar sus variadas propiedades a los posibles usos.

Pirometalurgia – IMET 502

7

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

3. Antecedentes bibliográficos

El zinc es un metal de color gris plateado que posee un punto de fusión de 420°C y

un punto de ebullición de 907°C. Este metal, sin presencia de aleantes, presenta una alta

dureza y resistencia, siendo mayores que las del estaño y la del plomo, pero menores a

la del aluminio y el cobre. A temperatura ambiente el zinc es muy frágil, sin embargo,

entre los 100 y los 150°C se torna más maleable.

Los mayores yacimientos de zinc se encuentran en Australia, Asia y Estados Unidos.

Es considerado esencial para la salud y el bienestar, tanto del ser humano como de

animales y cultivos. La falta de zinc en la dieta, así como si hay suministro inadecuado de

este mineral en cultivos, puede ser determinante en el bienestar de estos.

El zinc es un material extremadamente versátil, ya que también es gran

contribuyente en determinadas aplicaciones industriales y productos.

Tabla 1- Propiedades físico-químicas del Zinc.

Pirometalurgia – IMET 502

8

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

3.1 Usos del Zinc

El zinc cuenta con una amplia gama de opciones para su uso dentro de la industria.

Uno de los principales usos del zinc es en la galvanización, donde se destina la mayor

parte de la producción de este. Funciona también como agente anti-corrosivo en

productos metálicos.

El zinc es aleado con cobre para elaborar latón. El latón es utilizado para una gran

variedad de productos como tuberías, equipos de comunicaciones, herramientas,

válvulas de agua, etc. También es usado en aleaciones con elementos como el níquel, el

aluminio (especialmente para soldaduras) y el bronce. El zinc se usa en aleaciones con

cobre, magnesio y el aluminio en la industria automotriz, eléctrica y para la fabricación

de herramientas (Ballester, 2000).

Este mineral como óxido es utilizado como pigmento blanco en pinturas y tintas,

además se usa en el caucho para protegerlo de la radiación UV.

Por otra parte, los sulfuros de zinc se utilizan en la madera como retardante del

fuego y preservadores. Además, se utiliza como pintura luminiscente de las superficies

de relojes, rayos X, pantallas de televisión, etc.

El zinc también es ocupado en suplementos dietéticos, contribuye también en la

curación de heridas, tiene propiedades antimicrobianas. También es utilizado en

protectores solares y dentífricos.

Como se puede apreciar este mineral tiene una amplia gama de opciones de uso, sin

embargo, las principales aplicaciones y usos del zinc se dan en el galvanizado y las

aleaciones ya sean de zinc o con latón y bronce como se aprecia en la siguiente imagen.

Pirometalurgia – IMET 502

9

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Grafica 1- Distribución porcentual del uso del Zinc.

3.2 Minerales de zinc

Para la producción de zinc metálico o aleaciones de éste, los depósitos comunes son

los que se generaron por procesos hidrotermales, sedimentarios y metamórficos, los

últimos de más abundancia para su extracción en el mundo. Cabe mencionar que existen

otros procesos geológicos formadores de depósitos desde los que también se extraen

minerales para su procesamiento, como metasomatismo o alteraciones superficiales de

sulfuros creadores de carbonatos.

En la siguiente tabla se muestra los minerales a partir de los que se extrae el zinc

metálico.

Tabla 2 - Minerales para la extracción de Zn.

Nombre Formula Química %Contenido de Zn

Esfalerita o blenda ZnS (cúbica) 40-67

Wurtzita ZnS (hexagonal) 50-67

marmatita (Zn, Fe) S 50-67

Smithsonita ZnCO3 52

Hemimorfita (calamina) 4ZnO·2SiO2·2H2O 54

Hidrocinquita 5ZnO·2CO2·3H2O 59

Cinquita ZnO 80

Willebita 2ZnO·SiO2 58

Gahnita ZnO·Al2O3 15-35

Pirometalurgia – IMET 502

10

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Como puede ser apreciado el aporte mayoritario de minerales viene dados desde

sulfuros de zinc, como se puede apreciar un tratamiento de concentración para estos

tipos de minerales es la flotación de sulfuros.

3.3 Procesos extractivos hidrometalúrgicos

En esta etapa de separación de concentrado de zinc, el mineral es triturado con el

fin de obtener partículas muy finas que, según la naturaleza del mineral, van a ser

sometidas a diversos tratamientos químicos. Se trata de extraer del mineral un máximo

de elementos extraños e impurezas. Más tarde, los diferentes concentrados presentes

en la roca son separados por un proceso de flotación como en el caso de la familia de los

platinoides (platino y paladio). Esta técnica se basa en el hecho de que cuando están en

suspensión, las partículas minerales recubiertas de ciertos productos químicos se

aglutinan en forma de burbujas de aire que son insufladas por la parte de abajo de la

célula de flotación, para subir luego a la superficie. Se forma entonces en la superficie,

un depósito espumoso que será recuperado y enviado a través de varios filtros. A la

salida de este proceso, se recogen diferentes concentrados de zinc.

La obtención de zinc metálico comienza en base a la concentración de los minerales

sulfurados expuestos en la tabla 2 mediante una flotación de éstos, además de

tratamientos de minerales oxidado, estos son posterior a estas etapas de concentrado

llevado a la línea de procesado de zinc requiere de un etapas pirometalúrgicas e

hidrometalurgias, este proceso es constituido por una serie de etapas tal:

1. Tostación

2. Lixiviación

3. Electro obtención

Cerca del 70% de la producción de zinc es por medio de un proceso hidrometalúgico.

En el que son sometidos a una remoción de S como SO2 y llevar el ZnS a ZnO, para seguir

a una etapa de lixiviación en medio neutro y una lixiviación en medio ácido, generar un

electrolito de mayor pureza para obtener cátodos de zinc (Ballester, 2000).

3.3.1 Tostación

Antes de comenzar con lo comprendido en la etapa tostación se deben señalar las

características cuantitativas del concentrado proveniente desde la etapa de flotación.

Pirometalurgia – IMET 502

11

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Tabla 3 - Constituyentes del concentrado.

% en el

Elemento

concentrado

Zn 50-55

Fe 5-10

S 30-32

Cu 0,5-1

Pb 1-2

Los concentrados de sulfuros son llevas a un secado para obtener concentrados con

un rango de 8% de humedad, para ser llevados a una tostación que se genera en un rango

de temperatura de entre los 900°C a 1050°C, esta tostación es realizada en lecho

fluidizado para la obtención de óxidos o son tratados por tostación sintetizada, éste es

una nueva tecnología que remplaza antiguos procesos de tostación de como la tostación

multiple-heart o la tostación flash.

Esto debido a que los nuevos procesos del zinc requieren la recuperación del SO 2 a

una planta acida, para su utilización en etapas posteriores.

En una primera instancia esta es llevada a una zona de extracción de calor por medio

de radiadores que en sus paredes contiene agua, y son producidos de vapores a alta

presión, en la zona II de convección-radiación, estos gases son enfriados hasta una

temperatura de 400°C. Alrededor de un 40% de polvos de calcina son recuperados en la

zona de enfriamiento dependiendo del tamaño de partícula, y en la zona de limpieza de

gases se recupera otro 20% de estos polvos (Ballester, 2000).

3.3.1.1 Tostación por lecho fluidizado

En la tostación por lecho fluidizado se permite generar adecuadas calcinas para ser

llevadas al proceso de lixiviación. Los parámetros controlables en estos equipos son la

altura del lecho, temperatura, tiempo de tostación y velocidad del gas. En el siguiente

diagrama se pueden identificar los parámetros para la estabilidad del ZnO y Fe 2O3.

Pirometalurgia – IMET 502

12

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Ilustración 1- Diagrama de Ellingham para el sistema Zn-Fe-O.

Con la tecnología de procesamiento electrolítico se pretende poder utilizar

minerales sulfurados y ferritas contenidas en la calcina (Ballester, 2000).

3.3.1.2 Tostación por sinterizado

Tostación ha sinterizado es una tecnología que comenzó a utilizarse en minerales de

hierro y adoptada para el procesamiento de zinc como concentrado de sulfuros. En este

proceso es de importancia que la temperatura de sintetizado sea alcanzada, esto es

controlado y determinado por la cantidad de combustible adicionada a la mezcla y por

los tamaños de partículas. En la tabla siguiente se muestran las características del

sinterizado (Ballester, 2000).

Pirometalurgia – IMET 502

13

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Tabla 4- Características del proceso de sintetizado para un concentrado de

sulfuro de zinc. Fathi Habashi, 1997.

A continuación, se muestras reacciones posibles en el proceso de tostación:

1

a) 𝑍𝑛𝑆 + 2 𝑂2 ↔ 𝑍𝑛𝑂 + 𝑆𝑂2

∆𝐺 = −151 𝐾𝑐𝑎𝑙.

b) (0.8 𝑍𝑛 + 0.2 𝐹𝑒)𝑆 + 1.55𝑂2 ↔ 0.8 𝑍𝑛𝑂 + 0.1 𝐹𝑒2 𝑂3 + 𝑆𝑂2

∆𝐺 = −163,4 𝐾𝑐𝑎𝑙.

3.3.2 Lixiviación y limpieza de solución

En esta etapa las calcinas son sometidas al proceso de lixiviación en un medio

ligeramente ácido, pero aun así es denominada como lixiviación neutra que contiene

entre 150 [g/L] a 200 [g/L] de ácido sulfúrico.

Posterior a la lixiviación el PLS es llevado al proceso de purificación para eliminar

impurezas tales como hierro, arsénico, antimonio y germanio, comenzando con un

espesamiento de ésta, la purificación es realizada mediante polvos de zinc con las que

son cementadas las impurezas tales como el cobre y son removidos como sólidos

precipitados de los residuos insolubles de zinc, luego son alimentados a una segunda

lixiviación en medio ácido a una temperatura de 95°C.

Este tipo de procedimiento tiene déficit debido a que pueden producirse co-

precipitación si sucede esto los residuos no pueden someterse a una segunda etapa de

Pirometalurgia – IMET 502

14

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

lixiviación, y si ésta no es realizada, el rendimiento no es suficiente. Con ello existen tres

métodos para impedir esta mediante la formación de jarosita goethita o hematitas. En

la siguiente ilustración se observa un diagrama del proceso.

Ilustración 2 - Diagrama de flujo del proceso hidrometalurgico para el zinc.

Fathi Habashi, 1997.

Para la remoción de hierro por jarosita se debe precipitar por la adición de metales

alcalinos o iones como Na, K, H3O y NH4, los motivos por los que se elige este método es

por su insolubilidad en ácido sulfúrico, alto contenido de hierro al momento de precipitar

y buenas propiedad de filtrado.

Pirometalurgia – IMET 502

15

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

3.3.3 Electrólisis

Una vez purificada la solución, se vierte en depósitos de electrólisis (tanques de

cemento revestidos de PVC), constituídos por ánodos de plomo y de cátodos de

aluminio. Esta operación necesita entre 30 y 40°C y va a permitir al zinc depositarse en

el cátodo de dónde se le despegará por pelaje (o stripping) cada 24, 48 o 72 horas, según

el caso.

La producción por celda que contiene hasta 86 cátodos de 1,6 m², puede

alcanzar 3 t/día.

El zinc obtenido es muy puro (99,995 %). Contiene menos de 50 ppm de

impurezas, siendo el plomo la principal.

Finalmente, el zinc obtenido es fundido y moldeado en lingotes, que es como será

comercializado en el mercado industrial.

3.4 Procesos pirometalúrgicos de reducción.

En la actualidad aproximadamente un tercio de la producción anual de zinc es

producido por la reducción de sinterización con carbón en hornos de cuba (proceso

imperial Smelting, de retorta continua y electrotérmico) y de arco eléctrico. Así también

una pequeña cantidad de minerales oxidados de zinc como es el caso del ZnCO3 también

se pueden reducir de esta forma, sin embargo, la mayor parte de la reducción de estos

viene desde la sinterización de concentrados sulfurados de zinc, oxidados en máquinas

de sinterizado.

Existe un proceso de tratamiento de por horno de Waelz, que en un principio fue

utilizado para el tratamiento de minerales oxidados de bajo grado, este proceso es ahora

utilizado para el enriquecimiento de mineras secundarios de zinc.

3.4.1 Proceso de retorta

Para los óxidos de zinc producidos por la tostación existe un proceso posterior de

retorta el cual también es denominado como proceso pirometalúrgico, en este lo óxidos

formados son reducidos mediante la reacción de estos con CO.

i. 𝑍𝑛𝑂 + 𝐶 ↔ 𝑍𝑛 + 𝐶𝑂

Como podemos observar esta reacción tiene un carácter endotérmico, con lo que el

requerimiento energético de estas es de 5,4 MJ por kg producido de zinc, esta reacción

Pirometalurgia – IMET 502

16

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

tiene lugar a un temperatura de 1000°C y es finalizada a 1300°C (recordando que el

punto de ebullición de éste es de 920°C), a las temperaturas de trabajo es evidente que

se tendrá Zn en condiciones gaseosas, con esto el proceso de retorta además considera

el paso desde una fase gaseosa a un fase líquida del zinc, por ende, se debe tomar

precauciones en esta instancia por las probabilidades de re-oxidación de la fase, por ello

deber ser llevada a cabo por un a extracción de calor o por un proceso electrotermal.

También se puede realizar un proceso de retorta horizontal, en el cual se genera una

fase condensada líquida en la cual está contenido el zinc, en este equipo hay

recuperadores de gases calientes para ser reinyectados en el proceso para pre calentar

la combustión del combustible, hay que destacar que este proceso solo tiene una

eficiencia de 60%.

En consecuencia, de la eficiencia de del reportado horizontal dio lugar a la

generación del proceso de retorta vertical en el cuál fue mejorado los materiales

refractarios cambiándolos por silicato de carburo y también los enfriadores de plato por

condensación por spray. En la siguiente figura se muestra el equipo de retorta vertical.

Ilustración 3- Equipo de retorta vertical. (Fathi Habashi, 1997).

3.4.2 Termodinámica de la reducción de óxido de zinc a zinc gaseoso.

La reducción del óxido de zinc con CO corresponde a una operación que en términos

termodinámicos no resulta ser muy compleja. Según el diagrama de Ellingham, la

Pirometalurgia – IMET 502

17

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

reducción del ZnO es posible en un gran rango de condiciones de temperatura y razón

de CO2/CO, para una actividad unitaria del zinc.

Se ha trazado el diagrama para los dos equilibrios:

i. ZnO(s) + CO → Zn (g) + CO2 y C(s) + CO2 → 2CO

Para una actividad unitaria del ZnO y una actividad de 0,1, para presiones de CO de

0,1 a 10 atm. y presiones de zinc gaseoso de 0,1 a 10 atm.

Ilustración 4- Diagrama de Ellingham para la reducción de óxidos de zinc.

La reacción global de reducción es la siguiente:

ii. ZnO(s) + C(s) = Zn(g) + CO ΔG° (T) = 83380 – 67.52 T cal.

Debido a que el CO2 se reduce continuamente a CO en presencia de carbono, la

presión parcial de CO2 debe ser necesariamente muy baja en un sistema continuo de tal

forma que para la reacción global se tiene que en cualquier condición (Habashi, 1997).

ΔGT =83380-67.52 T + 4.575 log PZn *PCO (cal).

Pirometalurgia – IMET 502

18

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

3.4.3 Recuperación del zinc

La obtención del zinc en la pirometalurgia puede ser en forma metálica o en

forma de óxido de gran pureza, donde normalmente se hace por fusión. En forma

metálica, se lleva a cabo en hornos reverbero y rotativos a unas temperaturas elevadas

entre los 450 y 600 (°C), retirándose en la escoria que flota en el baño. Para ello se utiliza

combustible como gas natural o fuel, siendo preferible que el proceso sea en condiciones

reductoras. Y en forma de óxido, también se puede realizar por fusión, produciéndose al

mismo tiempo que la volatilización y la oxidación.

En el caso de recuperar zinc con el plomo, se condensa el vapor del zinc sobre el

plomo fundido a una temperatura tal que sea mayor a la temperatura de fusión del zinc.

Luego, gotas de plomo lava los gases del zinc en el interior del horno, donde se condensa

en forma líquida, disolviéndose en el plomo y enfriándose posteriormente. Después se

produce la segregación del zinc, la cual el plomo era recirculado al condensador

nuevamente mientras que el zinc era separado hasta alcanzar la saturación.

A continuación, el siguiente cuadro muestra la solubilidad del Zn y Pb a distintas

temperaturas:

Temperatura (°C) Pb en Zn Zn en Pb

417,8 0,7 2

450 1,4 3,2

500 2,3 3

550 4 4

600 5,9 6

650 9 8

700 15 12

775 32 26

790 Total Total

Tabla 5- Solubilidad a distintas temperaturas entre el zinc y el plomo y viceversa.

El polvo de zinc se obtiene por dos vías. Una, es la volatilización a 900°C y el

enfriamiento posterior del metal, que se recoge en los filtros en forma de partículas

esferoidales fluyentes y el otro, consiste en la dispersión fina en minúsculas gotitas de

metal fundido que se solidifican al aire recubierto de una fina capa de óxido de zinc

transparente.

Pirometalurgia – IMET 502

19

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

La reducción de menas oxidadas, cuando no se propicia una condensación, produce

vapor de zinc que al enfriar se convierte en polvo de zinc oxidado superficialmente. Si a

la salida del vapor se favorece la oxidación en una cámara apropiada, se puede obtener

óxido de zinc.

Pirometalurgia – IMET 502

20

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

4. Conclusión

El zinc, de color gris plateado, tiene un punto de fusión de 420°C y una temperatura

de 907°C para su punto de ebullición. Es de alta dureza y resistencia sin la presencia de

aleantes. En la tabla periódica tiene número atómico 30 y un peso atómico de 65,37.

Es usado principalmente en:

El galvanizado y aleaciones para la fabricación de latón, ya que funciona como un

agente anticorrosivo, así como es empleado en aleaciones para industria automotriz

y herramientas.

Como óxido es usado como pigmento blanco en pinturas y tintas, además se usa en

el caucho para protegerlo de radación UV.

Los sulfuros de zinc son utilizados en retardantes del fuego en maderas y

preservadores.

Área biológica es ocupado en suplementos dietéticos y curación de heridas por su

propiedad antimicrobianas.

Los mayores yacimientos de zinc se encuentran en Australia, Asia y Estados Unidos.

Puede estar presente en variadas menas, en su mayoria de sulfuros, la blenda o esfalerita

(ZnS) es la más común.

Puedesn ser extraído tanto como por procesos hidrometalúrgicos como

pirometalúrgicos, siendo el primero el más usado con un 70%. En ambos procesos, la

conminución y la flotación son usados para concentrar el mineral.

En la hidrometalurgia del zinc está considerado un secado para la humedad, una

tostación para pasar de sulfuro a óxidos y así poder ser lixiviados posteriomente con

ácido sulfúrico. La eliminacion de impurezas puede ser ayudada por una re-lixiviación y/o

una precipitacion de Fe, As, Sb, Ge con la adición de metales alcalinos o iones como Na,

K, H3O y NH4. Finalmente se termina el proceso con la electrolisis, es decir, depositación

de zinc en el cátodo.

La pirometalurgia ocupa el proceso de retorta posterior a la tostación, que consiste

en reducir los oxidos formados con C, y así formar Zn y Co gaseoso. También se podía

formar una fase condensada-líquida más sensible que puede ser recuperada mediante

recuperadores de gases calientes. Este proceso tiene finalmente un 60% de eficiencia.

Pirometalurgia – IMET 502

21

UNIVERSIDAD ANDRÉS BELLO

FACULTAD DE INGENIERÍA

INGENIERÍA CIVIL EN METALURGIA

Bibliografía

Habashi, F. (1997). Handbook of extractive metallurgy (volumen I). Wiley-Vch

Ballester, A; Sancho, J.; Verdeja, L. (2000). Metalurgia Extractiva Volumen II, Procesos

de Obtención. España: Síntesis.

Pirometalurgia – IMET 502

22

También podría gustarte

- Funcion Condicional Parte 1Documento21 páginasFuncion Condicional Parte 1Bryana Baes FloresAún no hay calificaciones

- Medicina Legal - Unidad 4Documento2 páginasMedicina Legal - Unidad 4Robert RamirezAún no hay calificaciones

- Spa BorradorDocumento12 páginasSpa Borradorlenin tiradoAún no hay calificaciones

- LAB2 Parraguez Marcos, Tirado AlfonsoDocumento21 páginasLAB2 Parraguez Marcos, Tirado Alfonsolenin tiradoAún no hay calificaciones

- Fuerza de Atracción MagnéticaDocumento4 páginasFuerza de Atracción Magnéticalenin tiradoAún no hay calificaciones

- Separación en Medios DensosDocumento7 páginasSeparación en Medios Densoslenin tiradoAún no hay calificaciones

- Separador Magnético Baja Intensidad HúmedoDocumento11 páginasSeparador Magnético Baja Intensidad Húmedolenin tiradoAún no hay calificaciones

- Guia 1Documento8 páginasGuia 1lenin tiradoAún no hay calificaciones

- Laboratorio n2 Operación Equipo Frantz LB-1Documento15 páginasLaboratorio n2 Operación Equipo Frantz LB-1lenin tiradoAún no hay calificaciones

- Simulacion Lab 1Documento11 páginasSimulacion Lab 1lenin tiradoAún no hay calificaciones

- Metodos DensosDocumento2 páginasMetodos Densoslenin tiradoAún no hay calificaciones

- Estrategias de MejoraDocumento1 páginaEstrategias de MejoraMoises RodríguezAún no hay calificaciones

- 2 Seres Vivos Animales Vertebrados InvertebradosDocumento13 páginas2 Seres Vivos Animales Vertebrados InvertebradosKeren Sarai Figueroa BeltreAún no hay calificaciones

- ELECTROLISIS LaboratorioDocumento4 páginasELECTROLISIS Laboratorioragogo59Aún no hay calificaciones

- Especificaciones Tec Muebles Hosp PDFDocumento19 páginasEspecificaciones Tec Muebles Hosp PDFJuan Carlos Acosta LondoñoAún no hay calificaciones

- INFORME Perdidas Secundarias CorregidoDocumento9 páginasINFORME Perdidas Secundarias Corregidoganzdes 123Aún no hay calificaciones

- Guía Del Postulante 2018Documento7 páginasGuía Del Postulante 2018jorge luiAún no hay calificaciones

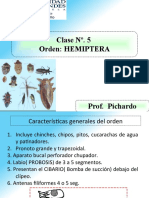

- Hemiptera 2015ADocumento22 páginasHemiptera 2015AYurielis PichardoAún no hay calificaciones

- Estres VEGETALDocumento15 páginasEstres VEGETALkaren gamezAún no hay calificaciones

- Cap Tulo 8 Ejercicios..Documento11 páginasCap Tulo 8 Ejercicios..rodisAún no hay calificaciones

- Cirugia Plastica ColombiaDocumento21 páginasCirugia Plastica ColombiaOlga Milena Martinez LagunaAún no hay calificaciones

- Informe de Manuel TenenciaDocumento6 páginasInforme de Manuel TenenciaJuan Salazar CAún no hay calificaciones

- Extraccion de Pigmentos en PlantasDocumento25 páginasExtraccion de Pigmentos en Plantasyari santos pt0% (1)

- Cronograma de CapacitacionDocumento3 páginasCronograma de CapacitacionTannia ArcosAún no hay calificaciones

- Inyeccion Hidrogeno en Plasmas Confinados StellaratorDocumento44 páginasInyeccion Hidrogeno en Plasmas Confinados StellaratorJEAN LUC SANCHEZ DI NEGROAún no hay calificaciones

- Evaluacion de ImpactoDocumento13 páginasEvaluacion de ImpactoWilliams InquillaAún no hay calificaciones

- Presupuesto LonasDocumento6 páginasPresupuesto LonasJUAN FRANCISCO MONTIELAún no hay calificaciones

- Condiciones Ambientales Puesto de TrabajoDocumento7 páginasCondiciones Ambientales Puesto de TrabajoCarolina Blanco EspinalAún no hay calificaciones

- Catalogo Pinceis Atlas 2018 e MailDocumento60 páginasCatalogo Pinceis Atlas 2018 e MailCasildo Yañez SolisAún no hay calificaciones

- Practica n8Documento9 páginasPractica n8Cristian OviedoAún no hay calificaciones

- Puerperio InmediatoDocumento8 páginasPuerperio InmediatoAdielGuerreroAún no hay calificaciones

- Cristian Felix Ramos 4toa Ciencias SocialesDocumento2 páginasCristian Felix Ramos 4toa Ciencias SocialesFernando R QquelccaAún no hay calificaciones

- Reacciones de Cationes Del Grupo IV y VDocumento11 páginasReacciones de Cationes Del Grupo IV y VPANEZ ZEVALLOS JOHAN STEVEAún no hay calificaciones

- Dna GeneticaDocumento5 páginasDna GeneticaJorge Bolaño RamosAún no hay calificaciones

- A La Cachi Cachi PorraDocumento68 páginasA La Cachi Cachi PorraCésar MartínezAún no hay calificaciones

- Termalismo o CrenoterapiaDocumento89 páginasTermalismo o CrenoterapiaJulia Nidia RochuAún no hay calificaciones

- Glosario Prevención de RiesgosDocumento11 páginasGlosario Prevención de Riesgoslapauguettdro100% (2)

- Guía 1 Periodo - Grado QuintoDocumento139 páginasGuía 1 Periodo - Grado Quintodeliamnys yubelis arregocesAún no hay calificaciones

- Catalogo Avgust 2022Documento20 páginasCatalogo Avgust 2022Felix CarmenAún no hay calificaciones